Изоляция термоусадкой. Как использовать термоусадочные трубки.

Термоусадочная трубка – это приспособление, которое способно менять диаметр, усаживаться под воздействием высоких температур. В процессе усадки она охватит предмет, помещенный в нее, и обеспечит защиту: изоляцию и от механических повреждений. Сферой применения трубок является радиоэлектроника, автомобильная, используется в качестве изолятора проводов, для защиты металлических труб от коррозии, а также для антенного оборудования.

Основные ведомости

Если говорить простыми словами, то термоусадочные трубки (ТУТ) – это замена стандартной синей изоленты. Единственное, что их нельзя применять на участках с витиеватыми изгибами и там, где есть разная толщина по ходу «следования».

Их главным преимуществом является способность усаживаться при нагревании, она обеспечивает необходимую изоляцию и механическую защиту. Стоимость трубок относительно невысокая, удобство использования обеспечивают разные цвета, в том числе самые распространенные для кабелей – это красный, синий, зеленый, желтый, полосатые. С помощью них можно не только изолировать, но и маркировать провода для облегчения в дальнейшем работы с ними.

На маркировке хотелось бы остановиться подробней, так как это одна из важных сфер использования ТУТ. Широко применяются они при необходимости маркировать трехфазные электрические цепи. В них используют красные, желтые и зеленые цвета. Промаркировав так же провода, которые соответствуют определенной фазе, можно облегчить процесс эксплуатации. Стандартным вариантом для заземления является желто-зеленая полосатость.

Характеристики материала

Прежде чем использовать ТУТ, их нужно правильно выбрать, а для этого знать основные характеристики. К ним относятся:

- Способность усадке – этот коэффициент варьируется от 1:2 до 1:6.

- Клеевой слой.

- Состав трубки – это может быть ПВХ, полиолефин, эластомер, фтор-полимер.

- Цвет – одноцветные, комбинированные.

А, также устойчивость к подобным влияниям – температура, химическое воздействие, светостабилизация, стойкость к нефтепродуктам.

Также есть разделение по прочности стенок трубки, по этому показателю ТУТ бывают толсто-, средне- и тонкостенные. Первые два вида объединяются в одну группу и характеризуются толщиной стенки 1,5-4,5 мм, такой она станет в результате усадки. Показатели при этом варьируются от 2:1 до 6:1. Именно в них имеется клеевой внутренний слой.

Тонкостенные могут быть прозрачными или цветными, с толщиной стенки до 1 мм после усадки, коэффициент сужения – от 2:1 до 4:1. Используются как изоляторы и как маркеры. Они часто обладают особыми характеристиками, среди них:

- Самозатухание.

- Отсутствие выделений галогенов при возгорании.

- Термостойкость.

- Пониженная температура термоусадки.

- Улучшенная стойкость к ультрафиолетовым лучам.

- Стойкость к механическим и химвоздействиям.

- Обозначая размер трубки, производители указывают через дробь две цифры: одна – это диаметр до усадки, вторая – после. Дополнительная маркировка может характеризовать цвет и длину отреза.

- Когда вы выбираете ТУТ, важно учесть, что ее диаметр должен быть больше, чем у изделия, для которого она будет использоваться. Чтобы усадка произошла правильно, диаметр ее после усадки должен быть чуть меньше, чем диаметр изделия, на которое она монтируется.

- Прежде чем использовать ТУТ, нужно осмотреть ее на предмет отсутствия повреждения и заусениц. Если нашлись царапины или заусеницы, от использования таких трубок лучше отказаться.

- Если вы планируете применение ТУТ с клеевым слоем, то предварительно поверхность, на которую их будут усаживать, нужно очистить и обезжирить. Для избежания повреждения трубки на изделии не должно быть мест, которые могут быть потенциально опасными для ТУТ. Если есть острые края, их нужно зашкурить и выровнять.

Для начала нужно подготовить инструменты. Для этого подойдут любые источники, которые дадут необходимый тепловой поток. Минимальная температура при этом должна быть +70 градусов. Необходимые показатели указываются при маркировке. Она зависит от типа трубки: для толстостенной температура должна быть выше, для тонкостенной – ниже. Если вы планируете применять строительный фен, то требования к нему – выявление необходимой температуры. Если же используете газовые горелки, то важно, чтобы у них было мягкое желтое пламя. Вариантами для использования в качестве источника тепла могут быть спички, зажигалки.

Техника усадки:

- Подготовка поверхности, которая включает обезжиривание, зачистку и нагревание. Для этого в зависимости от материала может использоваться наждачная бумага или пропитанная растворителем тряпка.

- Выбор трубки в соответствии с требованиями, прогревание ее, что особенно актуально для толстостенных трубок. Прогревать ее нужно без насаживания на место «постоянного жительства» и не до максимальной температуры, а наполовину, то есть, если температура полной усадки 120 градусов, то прогревать ее нужно до 60.

- Далее трубку насаживают на изолируемый предмет, поверхность. На нагревательном приборе устанавливают необходимую температуру.

- Усадку нужно начинать от середины. После равномерного усаживания по центру следует двигаться вправо и влево.

- Нагревать ее нужно равномерно, перемещая источник тепла вдоль нее, это не допустит локальных перегревов, а значит, и повреждений ТУТ.

- Если на внутренней поверхности есть клей, то в результате усадки он должен вытечь. После усадки предмет нужно оставить в покое до полного остывания.

Применение ТУТ – это современное и удобное решение. Чтобы почувствовать все преимущества этого изолятора, нужно правильно его использовать. Мы постарались максимально детально разъяснить все, что нужно знать для успешного применения ТУТ.

Видео: как пользоваться термоусадочной трубкой

| Рис. 1 | |

| Рис. 2 | |

| Рис. 3 | |

| Рис. 4 | |

Термоусаживаемые трубки достаточно просты и удобны в применении. Их можно легко и быстро усадить на различные предметы, получая прочное и надёжное полимерное покрытие, повторяющее контуры предмета, и обладающее хорошими электроизоляционными свойствами. Для достижения наилучшего результата следует придерживаться нижеприведенных рекомендаций.

Инструменты:

Усадку термоусадочных трубок можно осуществить с помощью разнообразных источников нагрева, которыми могут выступать: струя горячего воздуха, пламя газовой горелки на пропан-бутане (настроенной на мягкое жёлтое пламя) или иных источников тепла, способных нагреть материалы выше +120 °С. Приведённая температура является ориентировочной, расчитанной на наиболее распространённые типы трубок и может отличаться в большую или менбшую сторону в зависимости от типа трубки.

В домашних условиях усадку можно произвести с помощью спичек, зажигалки, путем помещения (где это допустимо) трубки в кипяток. Мы рекомендуем для работы с термоусадочными материалами применять специальные тепловые пистолеты (промышленные фены), которые не только удобны и безопасны, но так же часто имеют функцию регулировки температуры и комплект насадок разной формы, облегчающие усадку изделий в труднодоступных местах.

Приготовление термоусаживаемой трубки:

1. Выбрать трубку с требуемыми физическими свойствамиами, и правильно подобранным внутренним диаметром (диаметр трубки после полной усадки должен быть меньше размера предмета, на которым усаживается - как правило стандартный диаметр трубки после усадки должен быть на 15 - 20% меньше размера объекта усадки). При этом необходимо обратить внимание на коэффициент усадки трубки, чаще всего он составляет 2:1, т.е. трубка уменьшается в диаметре в два раза, но встречаются трубки и с большим коэффициентом усадки.

2. Предварительно нагреть трубу до 1/2 температуры начала усадки (она зависит от типа трубки). Этот пункт особенно актуален для трубок с толстой стенкой и для больших диаметров, для тонкостенных трубок этот этап выполнять не обязательно.

Усадка

1. Насадить трубку на покрываемый предмет или поверхность (Рис. 1)

2. Установить температуру нагрева около +120°С, при этом температура усадки не должна превышать указанных производителем температур, чтобы избежать перегрева материала из которого сделана трубка, оплавления, скручивания или волнообразной усадки трубки.

3. Усадку рекомендуется начать от середины трубки (Рис. 2). Трубу нужно подогреть вокруг, стараясь получить равномерное усаживание. Центральная часть трубки должна усадиться и плотно прилечь к поверхности изолируемого предмета.

4. Усаживать трубу в направлении от середины к её концам (Рис.3). Трубку нужно нагревать равномерно, всё время передвигая источник тепла по её поверхности, чтобы не допустить местных перегревов.

5. Правильно усаженная труба должна быть гладкой, без бугорков и выпуклостей. Если труба изнутри покрыта клеем, то после усадки клей должен появиться по краям трубки. (Рис. 4).

6. Оставить изолированный предмет для полного остывания.

При проведении работ с толстостенными трубками, токоведущими шинами и высоковольтными кабелями рекомендуется выполнить ряд дополнительных операций:

- Поверхность кабеля очистить и обезжирить, например с помощью ткани, пропитанной растворителем, не содержащим жира.

- Поверхность кабелей с оболочкой из PCV (Поливинилхлорид) очистить мелкой наждачной бумагой, а поверхность кабелей с оболочкой из РЕ (Полиэтилен) предварительно нагреть.

- Металлические поверхности очистить от заусениц наждачной бумагой.

- Медные или стальные предметы (жилы кабеля, токоведущие шины и т.д.) большого сечения необходимо предварительно нагреть, так как обладая большой теплопроводностью, при усадке они будут активно отводить тепло из зоны нагрева, препятствуя хорошему прогреву и качественной усадке трубок.

Полезные советы:

Трубка для усадки должна подбираться с таким расчетом, чтобы ее стандартный размер после усадки в идеале был как минимум на 20% меньше, чем диаметр покрываемого объекта

- При использовании отрезайте трубку аккуратно. Будьте уверены, что концы трубки ровные, без заусенец. В противном случае при усадке трубка лопнуть, пойти волнами или усесться неравномерно

- Начинайте усадку трубки с одного конца, постепенно по мере усадки продвигаясь вдоль неё. Если трубка имеет толстые стенки или большой диаметр, можно начинать усаживать ее от середины к краям

- Важно подобрать оптимальную температуру для усадки чтобы трубка усаживалась быстро и без повреждений. Производитель трубки всегда указывает на упаковке или на самой трубке оптимальную температуру усадки. Если данные по оптимальной температуре усадки отсутствуют, используйте темературу от +120 °С до +150 °С. В большинстве случаев этого будет достаточно для правильной усадки и минимизации риска повреждения трубки от перегрева

- Перегрев / недогрев трубки в процессе усадки может привести к образованию пузырей, обугливанию, изменению цвета, неполной усадке и повреждению трубки

Купить термоусадочную трубку во Владивостоке несложно, но её качество оставляет желать лучшего. Больше всего меня напрягает полупрозрачность. Ход мыслей прост: если термоусадка полупрозрачная, как обложка для школьной тетради, то и изоляция у неё плохая. А если честно, то все эти полурозовенькие и недозелёненькие трубочки никак не гармонируют с моими проводами цвета исключительно красного, чёрного, жёлтого или белого.

Я предпочитаю покупать термоусадочные трубки в интернет-магазине hobbyking – там и цена более привлекательна, и качество трубок на порядок выше. Только не сочтите меня заядлым покупателем термоусадки: я закупился один раз и взял по метру каждой трубки из нужных мне диаметров и цветов – пока хватает, хотя запасы некоторых уже на исходе. Понадобится больше – куплю именно там. Как показывает практика, однометрового набора хватает на год неспешного пользования. Термоусадочные трубки маркируются по изначальному, первичному диаметру, то есть по размеру до усадки. В среднем, все термоусадки сжимаются в два раза ровно. Некоторые больше, некоторые чуть меньше. В любом случае, стоит подбирать трубку так, чтобы диаметр провода был чуть больше, чем половина диаметра термоусадки. Например, термоусадочная трубка 14 мм уменьшится до 7 мм – в таком случае её нужно использовать с проводом не менее 8 мм в диаметре.

Чем нагревать и усаживать термоусадочную трубку?

Наиболее правильным инструментом для подобной работы будет паяльный фен. Однако, штука эта недешёвая и покупать её только ради термоусадки глупо. Если у вас есть паяльник с регулировкой температуры или паяльная станция, то можно прижигать трубку толстой частью паяльника. Не жалом, а тем местом, где прячется нагревательный элемент. Вполне рабочий вариант.

Можно ли использовать для термоусадки открытое пламя?

Под открытым пламенем я понимаю любой источник огня: спичку, зажигалку, свечку. В принципе, открытым пламенем трубку можно усаживать, но надо помнить несколько моментов:

- Трубка при резкой усадке может деформироваться и сползти

- При должном усердии термоусадочную трубку можно прожечь

- Цветная трубка может закоптиться

Главная проблема использования открытого огня – источник всегда находится внизу, поэтому конструкцию требуется постоянно проворачивать над пламенем, чтобы трубка сжималась равномерно. Держать её, кстати, желательно в трёх-четырёх сантиметрах от видимого пламени: там температура наиболее оптимальна. Совать трубку прямо в пламя или его основание не нужно: там температура ниже. Зажигалки типа «турбо» и газовые горелки использовать не рекомендую — трубка испортится в миг!

Чем термоусадка лучше классической синей изоленты?

Во-первых, трубка не разматывается со временем. Во-вторых, она не прилипает к изолируемому материалу и не оставляет на нём клейкого слоя. А при правильном подборе цвета и диаметра выглядит более эстетично. Снять трубку, кстати, гораздо проще: достаточно сделать продольный разрез. Термоусадка незаменима и при изоляции близко расположенных контактов, например, на разъёмах: заматывать её не надо, поэтому и свободное пространство не требуется.

Чем термоусадочная трубка хуже обычной синей изоленты?

Разве что тем, что ей нельзя пользоваться для изоляции конструкций сложных форм, размер которых меняется. Если разъём имеет диаметр 10 мм, а провод всего 3 мм, то трубка просто не достанет до провода или не налезет на штекер.

Каких размеров бывают?

На сайте hobbyking трубки есть от 2 до 100 миллиметров. Я как-то был в магазине с электротоварами и всякими мощными штуками – там были термоусадочные трубки с диаметром в 25, и, если не ошибаюсь, даже в 50 сантиметров. Трубки диаметром до одного-двух сантиметров действительно выглядят как трубки. А более крупные сплющены в полоску и похожи на ленту. Важно помнить, что они все маркируются именно по диаметру, а не по ширине сплющенной ленты. Например, красная трубка диаметром 14 мм выглядит как лента с шириной 24 мм.

Диаметр трубки и её ширина в сплющенном состоянии — разные вещи!

Какие брать?

Расскажу на личном опыте. Итак, вот что я покупал:

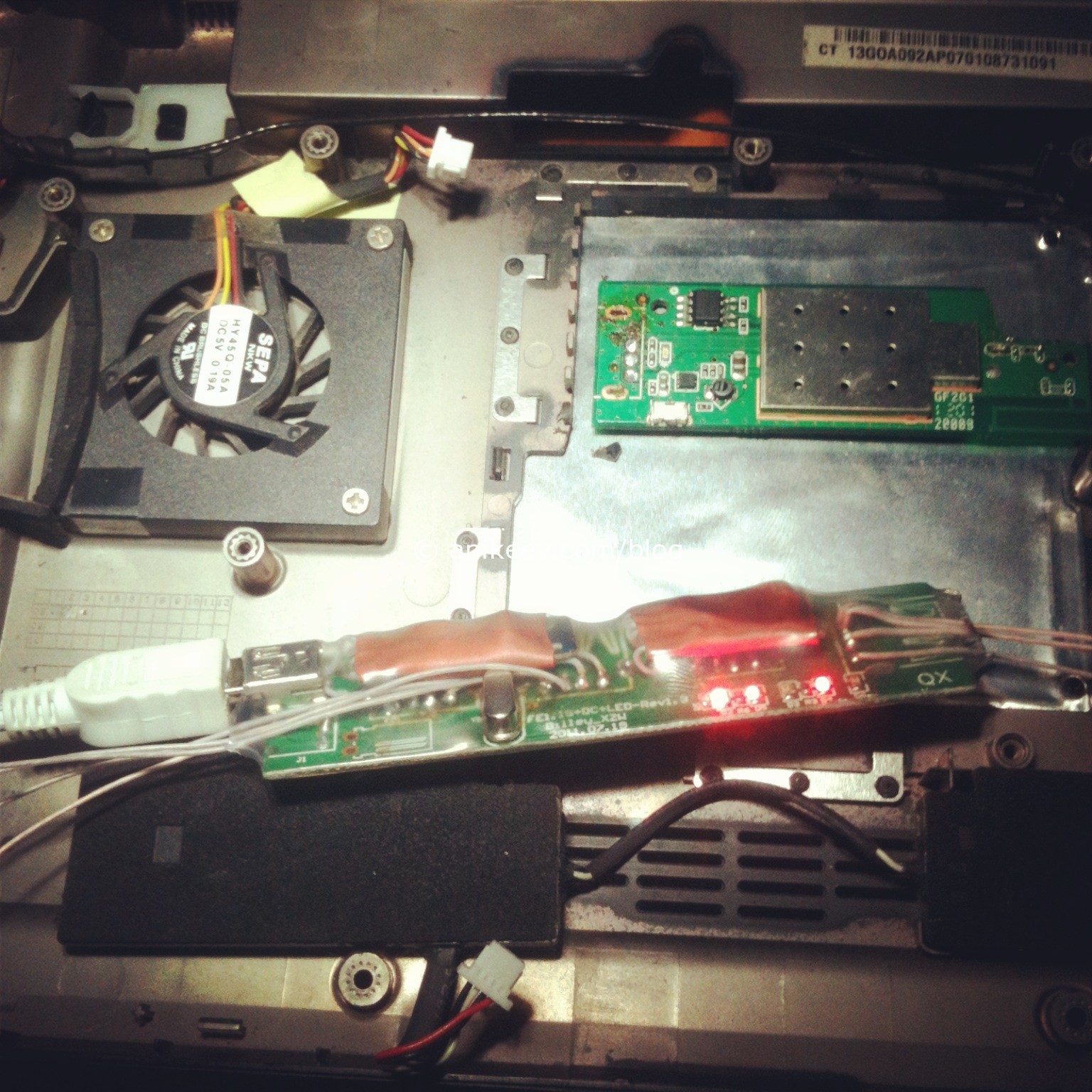

- 25 мм, прозрачная – удобна для изоляции ESC и всяких USB-плат (хабов, модемов, wi-fi свистков)

- 16 мм, прозрачная — подходит для разъёмов и некоторых небольших плат, датчиков или сенсоров

- 14 мм, красная — практически не использовал, потому что брал для своих ESC, но не рассчитал размеры; чаще всего я нарезаю её тонкими колечками и маркирую некоторые кабели; ещё она незаменима для в моей машинке Turnigy 4WD Rally car

- 6 мм, синяя — для силовых проводов; из-за не самого популярного для меня цвета практически не использовалась, но многим электрикам будет полезна

- 6 мм, жёлтая — для силовых проводов; используется чаще, так как я активно использую 12-вольтовую линию

- 6 мм, чёрная — активно используется для проводов и разъёмов коннекторов (3.5 и 4 мм bullet)

- 5 мм, чёрная — абсолютный лидер по использованию в своём диаметре, закончилась

- 5 мм, жёлтая — используется для изоляции коннекторов моторов (3.5 мм bullet)

- 5 мм, синяя — помогает в цветовой дифференциации проводов, хотя не так активно используется

- 5 мм, красная — второе место по использованию в своём диаметре, у меня осталось её уже совсем мало

- 4 мм, чёрная — совсем закончилась, надо перезаказывать

- 4 мм, красная — осталось чуть-чуть и до сих пор пригождается

- 4 мм, жёлтая — осталось достаточно много, обычно 12 вольт такими тонкими проводами у меня не ведутся

- 3 мм, чёрная — закончилась, потому что очень полезна практически для всех проводов

- 2 мм, красная — закончилась быстро

- 2 мм, чёрная — закончилась ещё быстрее

Очевидно, что наиболее популярными у меня являются небольшие диаметры, но это понятно: маленькие модели — тонкие провода. Диаметры 5-10 мм заинтересуют электриков и автолюбителей: первые работают с серьёзными проводами, а вторые любят всё герметизировать. Более крупные диаметры имеют ещё более специфические сферы применения, кроме одной: термоусадку можно натянуть на ручки инструмента и сделать его более удобным (и электробезопасным) в обращении. Я использую крупные калибры для изоляции модулей и плат.

При упаковывании различного рода пищевых продуктов основным требованием, предъявляемым к упаковке и способу упаковывания, является защита и сохранение качества упакованного продукта в течение определенного времени (до момента его потребления).

Для этих целей используют различные приемы и способы, из которых наиболее широкое распространение получили упаковка в термоусадочные и растягивающиеся пленки, асептическое упаковывание, упаковка в вакууме и в газовой среде и ряд других.

Термоусадочными называются полимерные пленки , способные сокращаться под воздействием температуры, превышающей температуру размягчения полимера. Получают такие пленки растяжением полимерного материала в высокоэластичном нагретом состоянии и последующим охлаждением.

В инженерной практике к усадочным принято относить пленки, обладающие способностью давать повышенную (до 50% и более) усадку и используемые для упаковки различных изделий.

К преимуществам упаковки в термоусадочные пленки по сравнению с традиционными пленочными упаковками относятся уменьшение объема упаковки за счет плотного обтягивания товара, относительно меньшая масса пленок. Упаковка в усаживающуюся пленку часто бывает дешевле и привлекательнее на вид, чем обычный ящик из картона. Этот вид упаковки дает определенные преимущества для розничной торговли: уменьшение количества упаковочного материала и площади в торговом зале, занимаемой товаром по мере его реализации. Упаковывание в термоусадочную пленку защищает товар от воздействия окружающей среды.

Виды термоусадочной пленки

Термоусадочные пленки можно классифицировать по нескольким признакам:

1) в зависимости от исходного сырья выделяют такие виды термоусадочной пленки, как пленки из кристаллизующихся ПО (ПЭВД, ПЭНД, ПП), сополимеров этилена с винилацетатом, ПВХ, ВХВД (сополимер винилхлорида с винилденхлоридом), полистирола, гидрохлорида каучука, полиамида.

Полиолефиновая термоусадочная пленка , популярная на европейском рынке, обладает особой, так называемой перекрестно-пересеченной молекулярной структурой, благодаря которой пленка с минимальной толщиной способна выдержать самые высокие нагрузки.

По сравнению с термоусадочной пленкой ПВХ пленка полиолефиновая имеет ряд преимуществ: усадка в 2 раза выше; температура усадки ниже; отсутствие мутности, высокий блеск; шире диапазон температур хранения упакованных в пленку товаров без изменения свойств пленки; наличие запаса по растяжению (выше степень эластичности) предохраняет пленку от лопания; из-за отсутствия молекул хлора не пахнет при усаживании. Кроме того, ПВХ может выделять хлор не только при утилизации, но и при хранении продукта при температуре выше +25° С, придавая специфический запах продукту. Полиолефиновые пленки, хлора не содержащие, более лояльны к продукту.

Наибольшее распространение получили термоусадочные пленки из полиэтилена низкой плотности , обладающие удовлетворительной механической прочностью в интервале температур от -50°С до +50°С, легко сваривающиеся, эластичные и инертные по отношению к большинству упаковываемых веществ и имеющие невысокую стоимость.

Наиболее современными и качественными являются термоусадочные пленки на основе линейного полиэтилена . Обладая превосходной прочностью, они, в отличие от полипропиленовых пленок, совершенно не деформируют продукт и пригодны для упаковки даже газет и журналов. В силу многослойности пленки на основе линейного полиэтилена обладают некоторыми барьерными свойствами. Их также отличает широкий диапазон возможной температуры хранения товара: от - 80° С до +80° С.

Термоусадочные пленки из полипропилена в сравнении с полиэтиленовыми отличаются повышенной жесткостью и более высокими прочностными показателями. Они менее подвержены растрескиванию под действием остаточных напряжений, прозрачны, обладают пониженной проницаемостью по отношению к водяным парам и различным ароматическим веществам.

Термоусадочные пленки получают также на основе радиационно-модифицированного полиэтилена . Воздействие ионизирующей радиации в процессе изготовления термоусадочных пленок позволяет повысить их термостойкость, напряжение усадки, улучшить прочностные свойства.

2) в зависимости от степени усадки

в продольном и поперечном направлениях различают пленки одноосно-ориентированные и двухосно-ориентированные

.

- одноосно-ориентированные пленки

усаживаются преимущественно в одном направлении: например, в продольном на 50-70%, а в поперечном на 10-20%.

- двухосно-ориентированные пленки

сокращаются в обоих направлениях, с одинаковой или различными степенями усадки: например, в продольном направлении на 50-60%, а в поперечном - на 35-45%.

3) в зависимости от требований потребителей

термоусадочные пленки выпускаются толщиной от 20 до 250 мкм

с предельным отклонением по толщине не более +20% от заданной:

- термоусадочные пленки толщиной от 20 до 50 мкм применяются для единичной упаковки;

- термоусадочные пленки толщиной от 50 до 100 мкм применяются для групповой упаковки;

- термоусадочные пленки толщиной от 100 до 250 мкм применяются для штапельной упаковки;

4) в зависимости от метода производства

выпускаются:

- однослойная термоусадочная пленка

, производимая методом экструзии.

Данный метод заключается в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (головку), с целью получения изделия с поперечным сечением нужной формы;

- многослойная термоусадочная пленка

, производимая методом соэкструзии.

В производстве соэкструзионных пленок находят применение те же типы экструдеров, что и в производстве однородных пленок (однако, с полностью иным решением головок экструдеров). В процессе соэкструзии используются как минимум два, но чаще большее число экструдеров, снабженных совместной головкой. Струи различных пластмасс соединяются в фильерах, образующих конечную часть головки, реже - непосредственно после выхода из головки.

Многослойная термоусадочная пленка включает первый слой сополимера с кислотой, сополимера этилена с α-олефином или их смесь, второй слой, содержащий сополимер этилена с 9-20 мас.% винилацетата. Пленка может иметь третий слой из барьерного полимера, четвертый слой - сополимера этилена с 9-20 мас.% винилацетата и пятый слой.

Формирование каждого слоя многослойной термоусадочной пленки происходит отдельно. Поэтому возможные дефекты каждого слоя не совпадают, и пленка оказывается на 15-20% прочнее, чем аналогичная по толщине однослойная. Таким образом, становится реальным уменьшение толщины (а значит и себестоимости) многослойной «термоусадки» без ухудшения ее эксплутационных характеристик. Кроме того, уменьшение толщины пленки дает возможность снизить температуру в термотуннеле, что позволяет потребителю пленки экономить электроэнергию.

5) в зависимости от технологии (со-)экструзии

термоусадочные пленки имеют вид:

- рукава

. Применяется (со-)экструзия с раздуванием;

- полотна

. Производится методом плоскощелевой (со-)экструзии, либо рукав, произведенный методом (со-)экструзия с раздуванием, разрезается вдоль по длине;

- полурукава

. Представляет собой либо свернутое полотно (произведенное методом плоскощелевой (со-)экструзии), либо разрезанный рукав (произведенный методом (со-) экструзии с раздуванием);

Для различных методов экструзии конструкция головок экструдера и остальных устройств имеет принципиальные отличия, однако устройство экструдера и принцип работы формующего инструмента одинаков для обоих способов.

Свойства термоусадочной пленки

Физико-механические и экcплуатационные свойства пленок обусловлены химической природой применяемого полимера и степенью его ориентации.

Важными характеристиками термоусадочных пленок являются степень усадки (коэффициент усадки) и напряжение усадки . Степень усадки характеризуют отношением линейных размеров образца до, и после усадки и определяется по формуле:

Kyс = (Lo - L/Lo)100% , где Lo и L - длина образца до и после усадки.

Напряжение усадки Сус - это напряжение, возникающее в ориентированном материале при нагревании до определенной температуры, определяется по формуле:

Сус = P/S, МПа, где Р - усилие, возникающее при усадке; S - площадь поперечного сечения образца после усадки .

Напряжение усадки зависит от температуры и продолжительности нагрева пленки. Чем ниже температура усадки, тем больше времени требуется для усадки пленки. Если производить усадку при высоких температурах, то время усадки может быть незначительным. Прочность пленок после усадки несколько уменьшается, но остается достаточной, чтобы обеспечить целостность упаковки.

Для упаковывания единичных изделий небольшой массы, например, хлебобулочных изделий, тушек птиц, аэрозольных баллонов, сувенирные наборов применяются пленки толщиной 20 - 50 мкм, для групповой упаковки выбирается пленка толщиной 50 - 100 мкм, для пакетирования на поддонах (штабельной упаковки) - пленка толщиной 100 - 250 мкм.

В таблице приведены основные свойства некоторых термоусадочных пленок

|

Полимер |

Степень усадки,% |

Напряжение усадки, МПа |

Температура усадки при упаковывании, °С |

Температура сварки, °С |

| ПЭНП | ||||

| ПП | ||||

| ПВХ | ||||

| ВХВД | ||||

| ПС | ||||

| Эскаплен |

Для достижения высоких физико-механических и технологических характеристик термоусадочной пленки, как упаковочного материала к ней предъявляются следующие требования: рецептура, высокая однородность свойств по всему полю полотна, высокое качество намотки.

Варианты упаковывания и сферы применения термоусадочной пленки

Термоусадочные пленки

применяются для упаковки разнообразных продуктов питания, банок, бутылок, галантерейных и хозяйственных изделий, газет, журналов, канцелярских товаров и др.

Термоусадочные пленки

применяются для упаковки разнообразных продуктов питания, банок, бутылок, галантерейных и хозяйственных изделий, газет, журналов, канцелярских товаров и др.

Возможные варианты упаковывания в термоусадочную пленку могут быть условно разделены на три основные группы: единичная, групповая и штабельная упаковка .

Единичная упаковка (ее называют штучной, или индивидуальной) - каждое отдельное изделие обертывается пленкой, которая после усадки плотно облегает изделие, повторяя его конфигурацию.

Групповая упаковка - предварительно комплектуется набор из нескольких однотипных или разнотипных изделий, которые, как и при единичной упаковке, обертываются пленкой, после усадки которой получается плотный пакет. Упаковывание может производиться только в пленку или с использованием предварительной укладки изделий на специальные подложки. Этот вид упаковки может применяться в качестве транспортной тары

Штабельная упаковка - на жесткий поддон укладываются несколькими рядами изделия (мешки, коробки, книги, кирпичи, лотки с банками, бутылками и т.д.), которые сверху покрываются чехлом из термоусадочной пленки и подаются в туннельную печь. После усадки получается компактный штабель, который можно легко перемещать подъемно-транспортными средствами. Штабельная упаковка представляет собой современный и перспективный вид транспортной упаковки товаров.

Процесс упаковывания в термоусадочную пленку включает в себя следующие операции: укладка товара на подложку (лоток, поддон); обертывание пленкой; сварка пакета; усадка (прохождение через усадочную камеру); охлаждение изделий.

Оболочки из термоусадочной пленки по конструктивному исполнению подразделяются на обандероливающие, полностью обертывающие и зачехляющего типа .

Обандероливающие пакетирующие оболочки покрывают группу изделий (упаковочных единиц) или транспортный пакет (блок-пакет) по периметру полностью, а на торцевых сторонах имеют отверстия.

При полном обертывании пленочная оболочка полностью покрывает транспортный пакет или группу изделий (упаковочных единиц).

Для скрепления транспортных пакетов пакетирующими оболочками зачехляющего типа из рукавной термоусадочной пленки изготавливаются чехлы путем соединения сварным швом верхних краев отрезка рукава.

Печать на термоусадочной пленке

Если говорить о термоусадочной пленке для групповой упаковки, то это достаточно толстый и прочный материал. Печать, как правило, выполняется по лицевой поверхности - в отличие от термоусадочных этикеток. Преимущественно применяется способ глубокой печати, но флексография также уверенно отвоевывает свое пространство.

Для печати по тонким термоусадочным пленкам для мелкой упаковки также используют флексографский и глубокий способы.

Печать на термоусадочных пленках связана со сложностями, нетипичными для работы с бумагой. Особого подхода требует допечатная подготовка. Необходимо так спроектировать изображение, чтобы при усадке на товаре или на группе товаров, к примеру, тех же бутылок, оно не оказалось искаженным. Здесь эффект «кривого зеркала» должен быть просчитан заранее. Для этого уже созданы специальные программные продукты.

Усадка пленки оказывает влияние и на краску. Главное, чтобы красочная пленка оставалась достаточно гибкой, иначе после усадки появятся разрывы, трещины, тёмные полосы в местах скопления пигмента. Практически все производители качественных красок преодолели эти проблемы.

Работающие с красками на водной основе сталкиваются с другой проблемой. Основная масса таких заказов традиционно выполнялась на машинах глубокой печати, но сейчас всё больше флексографских типографий предлагает печать красками на водной основе. Однако, когда готовую упаковку с печатью фиксируют в паровой туннельной сушке, краска может снова набрать влагу.

Применение термоусадочной пленки

По опыту зарубежных предприятий 95% термоусадочных пленок используется для не пищевых продуктов и только 5% для пищевых (чаще всего для упаковки пиццы и овощей). В нашей стране термоусадочные пленки нашли широкое применение для упаковки пищевой продукции. Сферы применения ее в пищевой отрасли довольно разнообразны, наиболее частые из них следующие:

Упаковка хлебобулочных изделий - применяется для увеличения сроков реализации и, кроме того, в такой упаковке хлебобулочные изделия приобретают эстетичный товарный вид;

Упаковка мяса и птицы - для увеличения сроков хранения, придания эстетичного вида и удобства для розничной продажи;

Упаковка кондитерских изделий или полуфабрикатов с использованием лотков соответствующих размеров. Такая упаковка, благодаря жёсткому лотку, обеспечивает большую сохранность продукта по сравнению с обычной расфасовкой в пакеты и имеет более привлекательный для потребителя объём фасовки.

Групповая упаковка банок, бутылок, пакетов с алкогольными и прохладительными напитками, молочными продуктами и др.

Также термоусадочная пленка используется и в сфере непищевых товаров. В частности с ее помощью осуществляют:

Упаковку бумажных изделий - бумаги для факсов, полиграфической продукции. В данном случае используется термоусадочные пленки с низкой степенью усадки;

Упаковку продукции радиоэлектронной, металлообрабатывающей и легкой промышленности;

Упаковку хозяйственных изделий;

Упаковку химических, пищевых, медицинских, парфюмерных товаров;

Упаковку строительных материалов: плинтусов, штапика, наличников, карнизов, жалюзи, обоев и многих других длинномеров. В данном случае используется термоусадочные пленки с различной усадкой в продольном и поперечном направлениях;

Упаковку видеокассет, CD-, DVD-дисков, сувениров и др.

Также термоусадочные пленки применяют для упаковывания продукции на кирпичных и стекольных заводах.

Т ермоусадочными называются полимерные пленки, способные сокращаться под воздействием температуры, превышающей температуру размягчения полимера. Получают такие пленки растяжением полимерного материала в высокоэластичном нагретом состоянии и последующим охлаждением. Следствием этого является направленная ориентация молекулярных цепей полимера и возникновение в них напряжений.При последующем охлаждении и затвердевании эти деформации и напряжения фиксируются в материале в результате протекания процессов стеклования и кристаллизации. При повторном нагревании в таких пленках протекают релаксационные процессы,и они стремятся вернуться к своим первоначальным размерам. Эту способность обратного возвращения называют "памятью полимера" или термоусадкой.

Т ермоусадочные пленки могут быть изготовлены из многих кристаллизующихся термопластов, в том числе из полиэтилена низкой и высокой плотности, полипропилена, сополимеров этилена с винилацетатом, поливинилхлорида, сополимеров винилиденхлорида и винилхлорида (повидена), полистирола, гидрохлорида полиизопрена (эскаплена)и других. Основные характеристики термоусадочных пленок приведены в таблице 1. Наибольшее распространение получили термоусадочные пленки из полиэтилена низкой плотности, обладающие удовлетворительной механической прочностью в интервале температур от -50 до +50 0 С, легко сваривающиеся, эластичные и инертные по отношению к большинству упаковываемых веществ и имеющие невысокую стоимость.

Таблица 1. Основные характеристики термоусадочных пленок.

|

Наименование полимера |

Плотность, г/см 3 |

Степень усадки, % |

Напряжение усадки, МПа |

Температура усадки, 0 C |

Температура сварки, 0 C |

|---|---|---|---|---|---|

|

Полиэтилен низкой плотности |

|||||

|

Полиэтилен низкой плотности радиационно-модифицированный |

|||||

|

Полипропилен |

|||||

|

Поливинилхлорид |

|||||

|

Сополимер винилиденхлорида и винилхлорида (повиден) |

|||||

|

Полистирол |

|||||

|

Гидрохлорид полиизопрена (эскаплен) |

Т ермоусадочные пленки из полипропилена в сравнении с полиэтиленовыми отличаются повышенной жесткостью и более высокими прочностными показателями.Они менее подвержены растрескиванию под действием остаточных напряжений, прозрачны, обладают пониженной проницаемостью по отношению к водяным парам и различным ароматическим веществам. Например, термоусадочная пленка из повидена представляет собой эластичный, высокопрозрачный, физиологически безвредный паро-и газонепроница- емый материал, стойкий к маслам, жирам и многим другим агрессивным химическим веществам и т.д. Термоусадочные пленки получают также на основе радиационно-модифицированного полиэтилена. Воздействие ионизирующей радиации в процессе изготовления термоусадочных пленок позволяет повысить их термостойкость, напряжение усадки, улучшить прочностные свойства.

В ажными характеристиками термоусадочных пленок являются степень усадки (коэффициент усадки)и напряжение усадки.

С

тепень усадки характеризуют отношением

линейных размеров образца до и после усадки; она определяется по

формуле:

К ус =(1 0 -1) / 1 0 *100%

где 1о и 1 – длина образца до и после усадки.

К ак уже отмечалось, при производстве термоусадочных пленок в них фиксируются напряжения растяжения (ориентации) молекулярных цепей полимера. При нагревании пленки до высокоэластичного состояния эти напряжения освобождаются и, возвращая молекулярные цепи в исходное состояние, усаживают пленку. Если же воспрепятствовать процессу усадки приложением внешней силы, то можно измерить развиваемое пленкой усилие усадки. Напряжение усадки, ус, возникающее в ориентированном материале при его нагревании, определяется отношением силы усадки к поперечному сечению образца пленки до усадки и выражается в МПа. Напряжение усадки зависит от температуры и продолжительности нагрева пленки. При невысокой температуре нагрева для усадки пленки требуется больше времени, а при высоких температурах – время усадки может быть незначительным. В зависимости от степени усадки в продольном и поперечном направлениях различают пленки одноосно-ориентированные и двухосно-ориентированные. Одноосно-ориентированные пленки усаживаются преимущественно в одном направлении: например, в продольном на 50 - 70%,а в поперечном на 10-20%. Двухосно-ориентированные пленки сокращаются в обоих направлениях с одинаковой или различными степенями усадки: например, в продольном направлении на 50...60%, а в поперечном – на 35 -45%.

В зависимости от метода производства и требований потребителей термоусадочные пленки выпускаются толщиной от 20 до 250 мкм с предельным отклонением по толщине не более +20% от заданной. Поставляются они рулонами в виде рукава, полурукава или полотна.В процессе производства эти пленки могут быть модифицированы разного рода добавками,придающими им специальные свойства, в том числе ингибиторами коррозии (защищают от коррозии металлические изделия), светостабилизаторами (увеличивают срок службы на открытом воздухе), окислителями избирательного действия и антиоксидантами (повышают долговечность пленок), окрашивающими пигментами и другими веществами, например, исключающими при усадке прилипание пленки к полимерным пакетируемым изделиям. Пакетирующие оболочки из термоусадочной пленки широко применяются для скрепления транспортных пакетов как самостоятельно, так и в комплекте с другими средствами пакетирования, в том числе плоскими поддонами, подкладными листами и рамками. В оболочку из термоусадочной пленки могут помещаться единичные изделия, группа изделий или упаковочных единиц и транспортные пакеты или блок-пакеты на поддонах или без них.

В первом случае каждое отдельное изделие обертывается пленкой, которая после усадки плотно облегает его поверхность, повторяя в общих очертаниях конфигурацию изделия.

В о втором случае комплектуется набор (группа) из нескольких однотипных или разнотипных изделий (упаковочных единиц), скрепляемых оболочкой из термоусадочной пленки в плотный пакет. Изделия при этом могут укладываться на специальные подложки, лотки, подкладные листы и рамки, выполняющие вместе с оболочкой функцию транспортной упаковки.

В третьем случае из штучных изделий, транспортных единиц или пакетов на плоском поддоне или без него формируют многоярусный транспортный пакет или блок-пакет и скрепляют его плотно облегающей пакетирующей оболочкой, выполненной из термоусадочной пленки. роцесс пакетирования грузов термоусадочными оболочками включает следующие операции:

формирование многоярусного транспортного пакета, по возможности с перевязкой, на поддоне или без него;

обертывание пакета термоусадочной пленкой;

сварку краев пленки и формирование пакетирующей оболочки;

нагревание, усадку и охлаждение пакетирующей оболочки.

О болочки из термоусадочной пленки по конструктивному исполнению подразделяются на обандероливающие, полностью обертывающие и зачехляющего типа.

О бандероливающие пакетирующие оболочки покрывают группу изделий (упаковочных единиц) или транспортный пакет (блок-пакет) по периметру полностью, а на торцевых сторонах имеют отверстия. Выполняются они из пленочного полотна, поступающего с двух рулонов и соединяемого по краям двумя продольными сварными швами (рис.1а) или поступающего с одного рулона и соединяемого одним продольным швом (рис.1б).

П ри этом пленочное полотно принимается по ширине значительно большим длины пакета и при усадке, выступающие края пленки затягиваются на его торцевые стенки. В результате оболочка получается с отверстиями площадью 0,3 -0,5 от торцевой поверхности пакета.

П ри полном обертывании пленочная оболочка полностью покрывает транспортный пакет или группу изделий (упаковочных единиц). При выполнении таких оболочек из пленочного полотна, поступающего с двух рулонов, края пленки соединяют между собой герметичными сварными швами выполненными по периметру (с четырех сторон) пакета (рис.1в). Если же эта оболочка выполняется из пленочного материала, поступающего с одного рулона или полурукавной пленки, то ее края соединяют герметичными сварными швами с трех сторон пакета (рис.1г). А при использовании рукавной пленки – края оболочки соединяют между собой двумя герметичными поперечными сварны- ми швами, расположенными на противоположных сторонах пакета (рис.1д). ля скрепления транспортных пакетов пакетирующими оболочками зачехляющего типа из рукавной термоусадочной пленки изготавливаются чехлы путем соединения сварным швом верхних краев отрезка рукава. Затем такой чехол расправляют по периметру в прямоугольник, надевают сверху на сформированный на жестком основании (плоском поддоне) транспортный пакет так, чтобы нижний край чехла находился несколько ниже поддона, и усаживают нагревом. При этом пленка сокращается, нижний край чехла затягивается под поддон, и оболочка прочно скрепляет транспортный пакет со всех сторон (рис.1е). В частности,на автоматизированном пакетирующем комплексе модели FSA известной фирмы "Mollers" (ФРГ)этот процесс осуществляется следующим образом.В автомате-укладчике комплекса на плоском поддоне формируется из тарно-штучных грузов транспортный пакет и передается транспортером в зачехляющий автомат. Здесь захваты находящейся в верхнем положении рамы автомата вводятся в нижний торец сматывающейся с рулона рукавной пленки, расправляют его в прямоугольник по размерам пакета и, подачей внутрь через пальцы захватов сжатого воздуха, надувают рукав. Затем перемещением рамы вниз пленочный рукав надевается на весь пакет, включая и высоту поддона. Далее пленка отрезается от рулона с верху соответствующим механизмом и одновременно герметичным поперечным швом сваривается верх чехла. После этого захваты отпускают нижний край чехла, и рама, перемещаясь вверх, осуществляет нагрев и усадку пленки с помощью включающихся газовых или электролучевых нагревателей, расположенных по внутреннему периметру рамы. В верхнем конечном положении рама останавливается, и нагреватели выключаются. Затем скрепленный транспортный пакет удаляется, на его место устанавливается следующий, и цикл повторяется с производительностью от 14 до 120 пакетов в час.

Э той же фирмой создана технология и автоматизированные комплексы серии PKS, обеспечивающие бесподдонное формирование транспортных пакетов из грузов в мешках или в другой преимущественно мягкой упаковке и их скрепление термоусадочными оболочками зачехляющего типа. В процессе работы на столе автомата-укладчика этого комплекса формируется транспортный пакет из тарно-штучных грузов, последний верхний слой в котором укладывается не полным так, чтобы на краях по длине пакета оставались выемки на ширину вилочных захватов погрузчика. Затем сформированный пакет транспортером подается в зачехляющий автомат, где на него надевается с термоусадкою чехол,так же как и в рассмотренном выше комплексе модели FSA. Далее пакет перемещается на ротационную станцию, которая переворачивает его на 180 0 так, что верхний слой с выемками по краям оказывается внизу. Со станции пакет передается во второй зачехляющий автомат, где на не- го сверху надевается с термоусадкой контрчехол, выполненный из такой же рукавной пленки, что и чехол, и одновременно на нижних выемках пакета пленка чехла термопрофилируется под вилочные захваты. После этого готовый транспортный пакет (рис.1ж)

Р азмеры отрезка пленки (длина, ширина), необходимого для скрепления транспортного пакета термоусадочной оболочкой, рассчитываются в зависимости от схемы скрепления грузов (рис.1) по формулам, приведенным в таблице 2.

Таблица 2. Формулы для расчета размеров развертки термоусадочной пакетирующей оболочки.

|

Схема скрепления грузов |

Размеры развертки, мм - Длина, l |

Размеры развертки, мм - Ширина, b |

|---|---|---|

|

Обандероливание пакета: |

||

|

Полотном с двух горизонтальных рулонов полурукавной пленкой |

||

|

Рукавной пленкой |

||

|

На поддоне полотном с двух вертикальных рулонов |

||

|

Вертикальных рулонов |

||

|

На поддоне рукавной пленкой |

||

|

Полное обертывание пакета: |

||

|

Полотном с двух горизонтальных рулонов |

||

|

Полурукавной пленкой |

||

|

Рукавной пленкой |

||

|

Скрепление пакета: |

||

|

Чехлом (контрчехлом) из рукавной пленки |

H+L/2+c+150 мм |

|

|

На поддоне чехлом из рукавной пленки |

H+L/2+c+z+150 мм |

|

Примечание: L – длина пакета; В – ширина пакета; Н – высота пакета; с – припуск на сварочное соединение (с =20Е40 мм); z – высота поддона ((z=150Е200 мм)

П рочность пакетирующей оболочки определяется толщиной термоусадочной пленки и прочностными характеристиками полимера. При скреплении пакетируемых грузов только термоусадочной оболочкой из полиэтиленовой пленки ее толщина должна соответствовать указанной в таблице 3.

Таблица 3. Данные по определению толщины полиэтиленовой термоусадочной пакетирующей оболочки.

П

ри скреплении пакетов, сформированных на

жестком основании (плоском поддоне, подкладной рамке), требуемая

толщина пленки выбирается в зависимости от массы и габаритных

размеров скрепляемого пакета, а также коэффициента трения между

поверхностями пакетируемых изделий по одному из следующих графиков,

полученных опытным путем. Для определения толщины полиэтиленовой

термоусадочной пленки по методике, учитывающей массу и габаритные

размеры скрепляемого пакета, вначале вычисляют среднюю плотность Рср

пакета по формуле:

P ср =М/LxBxH, кг/м 3

где М – масса сформированного пакета, кг;

L,B и Н –

соответственно длина, ширина и высота пакета, м.

З атем по графику, приведенному на рис.2, в зависимости от значения Рср определяют толщину пленки, которая является оптимальной при перевозке данного пакета одним видом транспорта. При перевозке этих пакетов с перевалками или смешанным транспортом (например, железнодорожным и водным)определенную по графику толщину пленки следует увеличить на 0,02 -0,03 мм. Требуемую толщину полиэтиленовой термоусадочной пленки можно определить также по графику, приведенному на рис.3, исходя из массы скрепляемого пакета М и коэффициента трения fтр между сопрягающимися поверхностями пакетируемых штучных изделий (плит, листов, кирпичей, черепицы и других) или тарно-штучных грузов (в мешках, пакетах, ящиках, тюках и т.д.).

О болочками из термоусадочной пленки скрепляются пакеты с продукцией (в упаковке или без нее), обладающей механической прочностью, достаточной для транспортирования и штабелирования пакетов. Исходные размеры оболочки должны быть такими, чтобы в процессе усадки пленки не реализовывалась максимальная степень ее усадки. Оболочка после усадки должна плотно обтягивать транспортный пакет и не иметь механических повреждений. Содержащиеся на ней сварные соединения должны обладать прочностью при растяжении не менее 11 МПа (110 кгс/см 2). Не допускается применять термоусадочные оболочки для продукции,поверхность которой покрыта смазкой, а также для продукции в упаковке из полимерных материалов, температура плавления которых ниже или равна температуре плавления термоусадочной пленки. Не допускается также приваривание оболочки к пакетируемой продукции или ее упаковке.