Пайка твердыми припоями

Твердые припои состоят в основном из меди, серебра и цинка. Они применяются для паяния как черных, так и цветных металлов и их сплавов.

Существует много различных по химическому составу твердых припоев. К группе твердых припоев относятся медно-цинковые и серебряные.

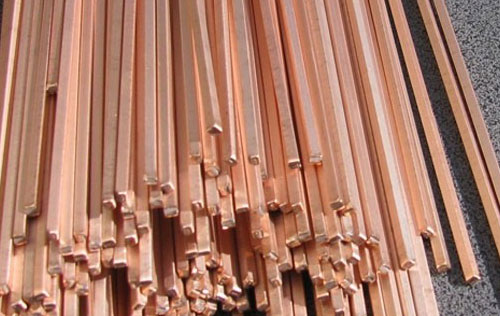

Медно-цинковые припои

. В состав медно-цинковых припоев входят медь и цинк. В зависимости от содержания меди и цинка они имеют разные свойства. Чем больше в припое содержится меди, тем выше температура плавления его, и, наоборот, чем больше содержится цинка и меньше меди, тем ниже температура плавления припоя. Кроме того, медно-цинковые припои содержат свинец и железо в количестве до 1,5%. От присадки свинца припои становятся более светлыми.

Согласно ГОСТ 1534-42 медно-цинковые припои применяют трех марок: ПМЦ-36, ПМЦ-48 и ПМЦ-54. В марке буква П обозначает слово «припой», МЦ- медно-цинковый, а цифра - процент меди. Медно-цинковые припои поставляются в виде зерен. Зерна припоев по величине разделяются на два класса: класс А - зерна величиной от 0,2 до 3 мм, класс Б - зерна величиной от 3 до 5 мм.

Медно-цинковый припой ПМЦ-36 применяют для паяния латуни с содержанием 60-68% меди; припой ПМЦ-48 - для паяния медных сплавов, содержащих меди свыше 68%; припой ПМЦ-54 - для паяния бронзы, меди, томпака и стали.

Медно-цинковые припои непригодны для паяния изделий, подвергающихся высоким внутренним давлением. Объясняется это тем, что медно-цинковые сплавы теряют цинк до затвердевания, поэтому в шве образуются мелкие поры. В этих случаях применяют чистый медный припой. Чистая медь является наилучшим припоем для прочного и плотного соединения стальных изделий. Она применяется в виде проволоки, порошка или ленты и плавится при температуре 1083° С. Недостаток меди как припоя заключается в том, что паяние осуществляется при высоких температурах, что удорожает стоимость паяния.

Серебряные припои

. Серебряные припои в основном представляют собой сплавы серебра с цинком и медью. Температура плавления их повышается с увеличением процентного содержания серебра. Они образуют очень прочное соединение металлических изделий. Серебряные припои применяют для того, чтобы повысить сопротивление коррозии, или в тех случаях, когда нужно сохранить светлый цвет изделий.

Согласно ГОСТ 8190-56 серебряные припои изготовляют следующих марок: ПСр72; ПСр71; ПСр70; ПСр65; ПСр62; ПСр50; ПСр50Кд; ПСр45; ПСр44; ПСр40; ПСр37,5; ПСр25; Ср25Ф; ПСр15; ПСр12М; ПСр10; ПСр3; ПСр3Кд; ПСр2,5; ПСр2; ПС1,5. Марки серебряных припоев расшифровываются так: буква П обозначает слово «припой», буквы Ср - серебро, Кд - кадмий, М - медь, Ф - фосфор, число - процент серебра.

Серебряные припои плавятся при температуре от 270 до 850° С. Эти припои изготовляются в виде полос (за исключением припоя ПСр44, выпускаемого в виде плоских слитков) и проволоки (за исключением припоев ПСр12М, ПСр10).

Cтраница 1

Тугоплавкие припои (табл. 34) находят широкое применение для так называемой твердой пайки при производстве различного электротехнического оборудования, автоматических устройств, аппаратов и приборов.

Тугоплавкие припои плавятся при 550 - 950 С. Все соединения при монтаже блоков разделения воздуха, как правило, выполняют твердой пайкой.

Тугоплавкие припои обеспечивают соединение высокой прочности.

Тугоплавкие припои высокой прочности называют также твердыми, а легкоплавкие - мягкими.

Простейшим тугоплавким припоем является чистая медь.

Простейшим тугоплавким припоем является чистая медь. Соединения, паянные медью, имеют высокую прочность и пластичность.

Прочным и пластичным тугоплавким припоем является чистая медь, однако температура плавления ее очень высокая, поэтому ее применяют только для пайки стальных изделий.

Различают легкоплавкие и тугоплавкие припои.

Различают легкоплавкие и тугоплавкие припои. К легкоплавким припоям с температурой плавления до 300 С относятся оло-вянно-свинцовистые сплавы. Для понижения температуры плавления в эти сплавы вводят висмут и кадмий, а для увеличения прочности добавляют сурьму. Тугоплавкие припои содержат в своем составе медь, цинк, серебро и имеют температуру плавления выше 500 С.

Из тугоплавких припоев для пайки чугунов успешно применяются серебряные припои и латуни; для увеличения прочности соединения к латуням часто добавляют небольшое количество (1 0 - 1 5 %) кремния, олова, никеля, марганца или железа. Медь для пайки чугуна следует применять осторожно из-за высокой температуры ее плавления, а припои, содержащие фосфор, не применяются вообще из-за образования хрупких железофосфори-стых соединений. Чугунные детали, работающие при высоких температурах, паяют медноникелевыми сплавами или нейзильбером.

Из тугоплавких припоев для пайки чугунов успешно применяют серебряные припои и латуни; для увеличения прочности соединения к латуням часто добавляют небольшое количество (1 0 - 1 5 %) кремния, олова, никеля, марганца или железа.

Из тугоплавких припоев для пайки чугунов успешно применяют серебряные припои и латуни-для увеличения прочности соединения к латуням часто добавляют небольшое количество (1 0 - 1 5 %) кремния, олова, никеля, марганца или железа.

К тугоплавким припоям, называемым также твердыми, относятся припои с температурой плавления выше 400 - 500 С. В табл. 76 и 77 представлены две группы таких припоев из числа принятых на приборостроительных заводах: I) припои на медной основе; 2) серебряные припои.

К тугоплавким припоям, называемым также твердыми, относятся припои с температурой плавления выше 400 - 500 С. В табл. 53 и 54 представлены две группы таких припоев из числа принятых на приборостроительных заводах: 1) припои на медной основе; 2) серебряные припои.

Мягкие припои

Припои

Припои применяют при пайке металлов. В отличие от сварки, когда расплавляют кромки соединяемых изделий, при пайке металлы нагревают лишь до температуры плавления припоя, а сами спаиваемые металлы при этом не плавятся, а растворяются в припое. Прочность пайки зависит от глубины взаимного проникновения контактирующих материалов. Для обеспечения процессов диффузии припой должен хорошо смачивать поверхность спаиваемых металлов и хорошо затекать в зазор, образуемый кромкой изделий.

Припои делятся на мягкие и твердые, различаемые по температурам плавления.

К мягким припоям относятся сплавы олова и свинца с температурой плавления до 350°С. Мягкие припои отличаются хорошей смачиваемостью и жидкотекучестью. Из них наиболее распространены ПОС-90 (89…90 % Sn; 0,10…0,15 % Sb; ост. Рb ), с температурой плавления 222°С. Мягкие припои применяют для пайки бытовой посуды, тары для консервов и медицинской аппаратуры. Припой ПОС-40 (39…40 % Sn; 1,5…2 % Sb; ост. Рb ) с температурой плавления 235°С применяют для пайки медных, железных и латунных изделий, а также для электроаппаратуры. Припой ПОС-30 (29…30 % Sn; 1,5…2 % Sb; ост. Рb ; T пл = 256°С) используют для пайки латуни, меди, цинка, оцинкованной жести, белой жести, радиоаппаратуры. Припой ПОС-18 (17…18 % Sn; 2…2,5 % Sb; ост. Рb; T пл = 277 °С) применяют для пайки предметов широкого потребления, лужения железа, пайки свинца, латуни, меди.

При повышении содержания свинца в припоях снижается прочность пайки большинства материалов. Для низкотемпературной пайки используют и оловянноцинковые припои, которые маркируются как ПОЦ . Припой ПОЦ-90 (90 % Sn, 10 % Zn ) имеет самую низкую температуру плавления, которая составляет 200 0 С. Припои этой серии (ПОЦ-60, ПОЦ-70, ПОЦ-90 ) применяют для пайки алюминия и его сплавов.

Перед пайкой соединяемые поверхности очищают наждачной бумагой, затем обрабатывают флюсом, в качестве которого часто используют хлористый цинк. Для пайки цинка и цинковых сплавов вместо флюса применяют 10 %-ный раствор соляной кислоты, а при пайке меди - канифоль. При пайке мягкими припоями для облегчения диффузии и получения прочных соединений необходим предварительный подогрев.

К числу твердых припоев относятся медноцинковые, меднофосфористые и медносеребряноцинковые. Твердыми припоями паяют сталь, чугун, медь, бронзы. Одним из них является ПМЦ-36 (36…30 % Сu; ост. Zn; T пл = 833 °С ). К числу медноцинковых припоев относятся также ПМЦ-48 и ПМЦ-54 . В первом из них содержится 46…50 % Сu , во втором - 52…56 % Сu . Температуры их плавления 850 и 870 °С соответственно.

Меднофосфористые припои, например ПМФ-7 (7 % Р ; ост. Сu ), позволяют паять медь без применения флюса, что упрощает и ускоряет процесс. Серебряные припои, основные из которых ПСр-12 (36 % С; 52 % Zn; 12 % Аg; Т пл = 785 °С ), ПСр-25 (40 % Сu; 35 % Zn; 25 % Аg; T пл = 765 °С ), ПСр-45 (30 % Сu; 25 % Zn; 45 % Аg; Т пл = 720 °С ) применяют в виде прутков, лент, зерен.

Для пайки стальных деталей рекомендуется применять припои с меньшим содержанием цинка, для пайки же медных сплавов - наоборот, с более высоким содержанием цинка. Серебряные припои обладают не только хорошей жидкотекучестью и коррозионной стойкостью, но и дают прочные соединения, выдерживающие значительные ударные и вибрационные нагрузки.

При пайке твердыми припоями спаиваемые поверхности также необходимо тщательно очистить. В качестве флюса применяют буру, борную кислоту и их смеси. При пайке алюминия и его сплавов в качестве флюса используют 30 %-ный спиртовой раствор смеси, состоящей из 90 % ZnСl 2 ; 2 % NаСl и 8 % АlСl 3 .

При изготовлении стальных изделий часто применяют пайку медью в специальных электрических печах с защитной атмосферой. В этом случае детали спаиваемых узлов собирают вместе и на места швов укладывают медную проволоку или ленту. Нагретая до 1150…1200 °С медь затекает в места швов. Иногда пайку проводят в нефтяных или газовых печах. В этом случае целесообразно применять флюсы для очистки от сажи. При проведении пайки, в соляных печах-ваннах расплавленные соли защищают металл от окисления, и поэтому пайку можно вести без засыпки швов флюсом.

Разделение пайки на низкотемпературную и высокотемпературную носит, в некоторой степени, условный характер. По своей физической природе пайка твердыми припоями не отличается от пайки мягкими. Как и последняя она представляет собой процесс образования неразъемного соединения двух металлов с помощью третьего (называемого припоем), температура плавления которого ниже температуры плавления соединяемых металлов.

И все же, несмотря на то, что низкотемпературная и высокотемпературная пайки представляют собой явления одной сущности, их технология, используемые материалы и оборудование, характеристики получаемого соединения существенно различаются. Что, собственно, и явилось основанием для разделения этих способов. За граничную температуру, разделяющую их, приняты 450°C.

Отличия высокотемпературной пайки от низкотемпературной

Что отличает высокотемпературную пайку от низкотемпературной, кроме температуры плавления припоев? Прежде всего - значительно более высокая прочность паяного соединения, обусловленная большей прочностью твердых припоев в сравнении с мягкими.

Важным отличием высокотемпературной пайки от низкотемпературной является повышенная термоустойчивость соединения. Поскольку температура плавления твердых припоев значительно выше температуры плавления мягких, соединение, выполненное высокотемпературной пайкой, способно работать при более высоких температурах, сохраняя все свои свойства. Во многих случаях при выборе способа пайки, эта особенность является определяющей.

Но есть и то, в чем пайка твердыми припоями уступает пайке мягкими припоями. Относительно высокая температура может вызывать структурные изменения в некоторых металлах. Такое, в частности, наблюдается в чугуне, в котором при пайке могут возникать закалочные структуры, приводящие к повышенной хрупкости металла в зоне шва.

Высокая температура плавления твердых припоев предъявляет свои требования к источникам нагрева. Они должны обеспечивать расплавление припоев, температура плавления которых достигает иногда 1000°C. Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.

Резюмируя вышесказанное, можно подвести итог сравнения высокотемпературной и низкотемпературной паек. К достоинствам первой относится высокая прочность и термоустойчивость соединения, к недостаткам - сложность технологического процесса, обусловленная необходимостью прогрева паяемых деталей до относительно высоких температур.

Применение пайки твердыми припоями

Область применения пайки твердыми припоями определяется ее промежуточным положением между низкотемпературной пайкой и сваркой. Везде, где требуется получить более прочное соединение, чем это можно сделать с использованием мягких припоев, способное к тому же работать в условиях высоких температур, и в то же время сохранить структуру соединяемых металлов, не допустить их разупрочнения и деформации (как это имеет место при сварке), применяют высокотемпературную пайку.Пайка твердыми припоями является основным способом при изготовлении металлорежущего инструмента с твердосплавными пластинами. Припаивание последних обеспечивает достаточную прочность соединения и не оказывает отрицательного воздействия на твердость и геометрию режущих пластин.

Изготовление всевозможных сосудов из цветных металлов и нержавеющих сталей, соединение стальных и медных трубопроводов, работающих под высоким давлением или повышенной температуре в различных системах - холодильных, теплообменных и пр. - также не может обойтись без пайки твердыми припоями.

Широко используется высокотемпературная пайка при ремонте автомобилей - радиаторов, трубопроводных систем двигателя и трансмиссии, кузовов, различных деталей - везде, где нельзя или нежелательно применять сварку.

Целесообразно использование высокотемпературной пайки для соединения между собой тонкостенных деталей, работающих при значительных нагрузках и упругих деформациях.

Для ремонта медных и латунных бытовых изделий, подвергающихся в процессе эксплуатации высоким температурам, высокотемпературная пайка является способом ремонта не имеющим альтернативы. Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Источники нагрева при высокотемпературной пайке

В качестве источников нагрева при высокотемпературной пайке может использоваться любое оборудование, которое позволяет нагревать паяемые детали несколько выше температуры плавления используемых припоев. Эта температура может колебаться в пределах 450-1200°C. При использовании тугоплавких материалов, таких как латунь или технически чистая медь, требуется нагрев, превышающий 1000°C, при использовании среднеплавких припоев требуется температура нагрева в 700-800°C.Основными источниками нагрева при высокотемпературной пайке являются газовые горелки различных типов, индукторы и печи. Применяется также нагрев электросопротивлением. В быту чаще всего твердыми припоями паяют с помощью горелок.

Припои

Основная заслуга в образовании прочных и термоустойчивых соединений при высокотемпературной пайке принадлежит меди. Она не только входит практически во все твердые припои, но в большинстве из них выполняет главную роль, являясь основой припоев.Иногда используют в качестве припоя и технически чистую медь. Однако гораздо чаще используют пайку медными припоями, представляющими собой соединения меди с другими металлами - цинком, серебром, кремнием, оловом и пр. Каждый из этих элементов вносит свою лепту в технологические свойства припоев. Почти все они снижают температуру плавления (у чистой меди она составляет 1083°C).

При высокотемпературной пайке используются медно-цинковые, медно-фосфорные, серебряные припои и латуни.

Медно-цинковые припои . Существует большое количество медно-цинковых припоев (ПМЦ-35, ПМЦ-39, ПМЦ-50, ПМЦ-54, ПМЦ-57 и пр.). Цифры указывают процентное содержание меди. Их используют для пайки бронзы, меди, стали. Недостатком чисто медно-цинковых материалов является плохая работа в условиях ударных, вибрационных и изгибающих нагрузок. Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои). Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Медно-фосфорные припои . Медно-фосфорные припои (ПМФ-7, ПМФ-9, ПМФОЦр-6-4-0,03) представляют собой сплав меди с фосфором. Следующая за буквами цифра указывает на процентное содержание фосфора. Припой ПМФОЦр-6-4-0.03, кроме меди и фосфора, содержит олово и цирконий.

Медно-фосфорные припои относятся к среднеплавким (700-850°C), обладают высокой текучестью и хорошей коррозионной устойчивостью к агрессивным средам. Используются для пайки меди и ее сплавов (бронзы, латуни, мельхиора). Можно их использовать и в качестве заменителя серебряных припоев при ремонте ювелирных изделий.

Пайка сталей и чугуна медными припоями, содержащими фосфор, не применяется из-за повышенной хрупкости соединения и его неспособности переносить ударные, вибрационные и изгибающие нагрузки. Это вызвано образованием по границе шва пленки фосфитов.

Отличительную особенность медно-фосфорных припоев является то, что они являются самофлюсующимися. При пайке ими медных изделий, применение флюса не обязательно.

Латуни . Широкое распространение в качестве припоев получили латуни, которые являются сплавом меди с цинком. Латуни Л62 и ЛОК-62-06-04 дают прочные паяные соединения. ЛОК-62-06-04 отличается от Л62 наличием олова и кремния, обеспечивающих более высокие технологические свойства припоя. Олово увеличивает жидкотекучесть и снижает температуру плавления, а соединения кремния предохраняют цинк от окисления и испарения. Латуни применяются при пайке меди, стали, чугуна.

Серебряные припои . Серебро является отличным материалом для пайки. Серебряным припоям, которые представляют собой в основном сплав серебра с медью и цинком, принадлежит первое место по растеканию, смачиваемости, прочности и антикоррозионности. Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Припои на основе серебра обозначаются буквами ПСр (ПСр-15, ПСр-25, ПСр-45, ПСр-65, ПСр-70). Марки ПСр-15 и ПСр-25 используются для пайки не очень ответственных деталей. Если требуется получить особо качественное соединение, используют припой ПСр-45, имеющий 45% серебра, 30% меди и 25% цинка. ПСр-45 обладает отличными качествами - вязкостью, ковкостью, жидкотекучестью, устойчивостью против коррозии, способностью выдерживать вибрацию и удары. Припой ПСр-65 не уступает ПСр-45, но слишком дорог.

Серебряными припоями можно паять практически любой металл - медь и ее сплавы, серебро, стали и пр. Однако в силу их дороговизны пайку серебряными припоями применяют только там, где это экономически целесообразно, в частности, для соединения нержавеющих сталей, относящихся к разряду труднопаяемых и требующих припоев, обладающих хорошей смачиваемостью и позволяющих избежать коррозии, которая может возникнуть в спае.

Флюсы

Основным компонентом флюсов для пайки твердыми припоями являются борные соединения - бура (Na 2 B 4 O 7), борная кислота (H 3 BO 3), борный ангидрид (B 2 O 3). Для усиления активности борных флюсов, например при пайке нержавеющих и жаростойких сталей, в них добавляются соединения фтора - фтористый кальций, фтористый калий. Применяются специальные флюсы, регламентированные ГОСТ 23178-78 - под марками ПВ200, ПВ201, ПВ209, ПВ209Х, ПВ284Х. В первые два входят борная кислота, бура и фтористый кальций. Они используются для пайки нержавеющих и конструкционных сталей и жаропрочных сплавов. Флюс ПВ209 состоит из фтористого калия, борного ангидрида, калия тетрафторбората. Флюсы ПВ209Х, ПВ284Х состоят из борной кислоты, гидроксида калия, плавиковой кислоты. Флюсы ПВ209, ПВ209Х, ПВ284Х можно использовать для пайки меди и ее сплавов, нержавеющих и конструкционных сталей.Пайка меди и ее сплавов может производиться с помощью чистой буры, которая является универсальным флюсом для высокотемпературной пайки.

Используются различные формы выпуска флюсов - жидкости, порошок, кусочки (кристаллы буры, например). Чтобы облегчить их дозирование (избыток флюса так же нежелателен, как и недостаток), используют объединение их с припоем. Делается это разными способами - добавлением в виде порошка в сыпучие формы припоев, обмазкой прутков припоя или помещением внутрь трубочки из припоя, совместным прессованием таблетированных форм.

Технология высокотемпературной пайки

В приведенном примере в качестве паяемых деталей выбраны части гаечного ключа. В качестве припоя - материал, представляющий собой пруток, покрытый флюсом. Необходим также высокоактивный флюс, подходящий для нержавеющих сталей. Инструментом нагрева является газовая горелка.

Пайка выполняется в такой последовательности. Механическим путем зачищаются стыковые части деталей. Операция необходима для удаления стойкой окисной пленки, которая покрывает нержавеющие стали.

Детали зажимаются в тисках в требуемом положении.

Зона пайки промазывается флюсом.

Зажигается горелка, и устанавливается необходимый режим горения. Пламя должно быть восстановительным, с небольшой нехваткой кислорода (но не до копоти и желтого огня). Пересыщенное кислородом пламя окисляет поверхность металла.

Производится разогрев паяемой зоны до начала изменения цвета детали (при прикосновении, флюс на прутке должен начать плавиться). Прогревать нужно все соединение, перемещая пламя в разные стороны.

Осуществляется офлюсовывание стыка флюсом с прутка - трением последнего по стыку. Если используется неофлюсованный пруток, после прогрева кончика, его нужно окунуть во флюс, чтобы тот покрыл его.

Нагрев зоны пайки доводится до вишневого цвета. Обычно пайка твердыми припоями производится в интервале цветов от темно-вишневого до светло-вишневого.

Нагрев деталей до более высокой температуры

Гаечный ключ спаянный высокотемпературной пайкой

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.