Как правильно паять smd компоненты. Ошибки и основные принцип пайки. Высокоплотные печатные платы

Когда в единственный нормальный магазин в городе, чуть ли не на заказ, привезли паяльную пасту, я был за ней первый в очереди:)

Давно уже хотел полностью перейти на SMD, как наиболее ленивую технологию — дырки сверлить лень и была паяльная станция LINKO 850, китайский клон незнаю чего (Ну, судя по стилю написания логотипа, косят они все под HAKKO =) Своего рода Adibas =) прим. DI HALT), пока использовавшаяся только для демонтажа. Мосфеты ей с материнок выковыривать — милое дело. Паста у меня была BAKU BK-30G

(У меня такая же грязюка есть. Мерзкая вещь, но паять ей прикольно. прим. DI HALT)

Штыревое кольцо, также называемое «золотой шпилькой». Как вы можете видеть в этом случае, это самая дешевая полоска без псевдо-золочения. Если он новый, тогда нет проблем с пайкой, если это немного, стоит попытаться сделать пайку перед сборкой. В начале это будет хорошо ловится два внешних выводами и только после этого припоя остального, потому что это может произойти, и часто бывает, что сделано плитка будет действительно минимально больше или меньше, и, насколько более короткие элементы будут соответствовать без проблем, например, длинные полосы шпильки может быть легко Изгиб по краям из-за несоосности ширины отверстий на такой большой длине плиты.

|

Плату разрабатываем как обычно.

Советы по разводке для SMD монтажа

- Две площадки рядом — никогда их не сливайте! Наоборот, растяните, и соедините тонким проводником, так они не слипнутся вместе(что придает неаккуратность плате) и позволит визуально проконтролировать наличие дородки между ними(просто так два резистора рядом, или там проводник).

- Не гонитесь за размером! Делайте площадки чуть больше компонента, и оставляйте между ними достаточно места. Если ограничены в размере, возмите корпус больше, или сделайте двухстороннюю плату. Сам по началу страдал такой фигней. Пока хватает разрешающей способности — ставил как можно ближе к друг другу, теперь куча мелких плат с налепленными в шахматном порядке 1206 компонентами — плату и проводники за ними не видно.

После чего травим как обычно, а вот с лужением есть проблемы:

Я лужу сплавом розе, с последующим снятием горячим резиновым скребком(прям в той же кастрюле/банке где плата лудилась) лишнего слоя — получается плоские проводники практически с зеркальным блеском:)

Это не требует особого комментария, потому что это те же контакты, что и в полоске. Динамичное развитие электронной промышленности требует инновационного подхода к разработке небольших, многофункциональных устройств. Технология также не обходит технологию.

Монтажные элементыЭти мелкие детали характеризуются плоскими обсадными трубами и паяными клеммами, которые расположены сбоку обсадной колонны или заключены в нее как воротник. В отличие от более крупных резисторов и интегральных схем, исключительно мелкие компоненты лишены определений стоимости на корпусах.

Если у вас его нет, можно применить следующий хинт — на маломощный паяльник наматываем оплетку для снятий припоя, залуживаем ее, и проводим по дорожкам, предварительно покрытым флюсом. Если так делать не получается, а лудите жалом — оставляйте на контактных площадках как можно тонкий слой олова.

На плоские дорожки деталюхи практически «приклеиваются» на паяльную пасту, а выпуклый слой олова они устанавливаются хуже. Ладно если это еще резистор — его все равно поверхостным натяжением припоя на место утащит (главное напор воздуха на минимум, чтоб не сдуло).

Установка на печатные платы выполняется автоматически и в несколько этапов. Такая же технология позволяет двухстороннее расслоение компонентов. С обеих сторон клей используется для фиксации компонентов с одной стороны. Паяльные части покрыты пастой, которая состоит из шариков и флюсов для припоя. Подсоединение проводов требует использования печи с горячим воздухом с контролем температуры и силой дутья.

В этих системах используются усовершенствованные системы демонтажа. Экстракторы, специальные разборные связующие или медные ленты, которые поглощают избыток олова, могут быть полезны путем «склеивания» его с тонкой проволокой. Разборчивые связующие смешиваются с оловом после нагревания, а затем разжижают его, что облегчает аспирирование.

|

А вот микруху (например, небезызвестная FT232RL) на выпуклую поверхность ой как сложно ровно установить, все норовит упасть в ямку между дорожками, а если и встанет, поток воздуха даже под малым градусом сдует ее в ту самую ямку, после чего припой загадит и ножки, и контакты, превратив выводы в монолит;-) , а флюс практически полностью испарится через минуту, после чего нормально сдвинуть ее будет практически невозможно, не угаживая выводы предварительно каким нибудь канифоль-гелем.

Часто толщину проводов сравнивают с толщиной волос. Это обеспечивает лучшее соотношение количества выводов к поверхности интегральной схемы, поэтому оно занимает относительно мало места. На очищенной пластине изопропанола применяется небольшая доза паяльной пасты, предпочтительно с проволокой, адаптированной для проводов. Эта технология характеризуется низким дефектом. После пайки пластина очищается от остатка флюса.

Температура и время пайкиВпоследствии он автоматически проверяется рентгеновским аппаратом или устройством. Следующий шаг - расплавить припой. Только жидкий припой способен смачивать и реагировать с металлическими поверхностями. Позднее сохраняется время, необходимое для того, чтобы жидкий припой вступил в реакцию с поверхностями припоя. Показателем для этой реакции является формирование непрерывного интерметаллического слоя. Это время зависит от типа поверхности припоя и будет отличаться для поверхности меди или никеля.

Короче, в результате мы должны получить плату с ПЛОСКИМИ контактными площадками (флюс там слабый, к розовой меди и сплаву розе цепляет на ура, а вот к загаженной меди уже не очень).

После чего, хорошенько размешав пасту, осторожно, не допуская пузырей воздуха, затягиваем полужидкую пасту (Паста эта, кстати, имеет обыкновение высыхать, даже будучи плотно закрытой. Можно ее размочить добавив в нее спирта прим. DI HALT) в обычный шприц-инсулинку, надеваем и обламываем (кому как удобно, я сначала обломал иглу, оставив сантиметр, потом плюнул и обломал под корень) иглу.

Следующим шагом является затвердевание расплавленного припоя. Приведенные выше температурно-временные характеристики хороши только в том случае, если он не повредит какой-либо компонент, предназначенный для пайки. Кроме того, он должен обеспечивать формирование паяного соединения с хорошей целостностью. Эта спецификация также определяет настройку печи, необходимую для поддержания хорошего паяного соединения. Это учитывает тип печи, количество зон нагрева, длину каждой зоны, тепловую массу деталей, подлежащих пайке, и используемую паяльную пасту.

Теперь, хорошенько отмыв, и еще более хорошо высушив (: плату, ляпаем на каждую площадку по чуть-чуть пасты. Сколько именно, можете посмотреть на фото, но после двух-трех раз сами поймете, после чего пинцетом усаживаем рассыпуху.

Советы по установке

- Высокие и крупные компоненты устанавливаем последними. Сначала конденсаторы 0603, потом резисторы 1206, высокие светодиоды, а затем микрухи.

- Под каждый размер — свой пинцет. (или это уже буржуйство?) обычно хватает двух — мелоч и микруху. Ту же 2313 не возьмешь мелким пинцетом, а большим не получается уже так аккуратно резисторы садить, как маленьким — руки дрожат, чтоли. (А мне всегда одного хватало. Прим. DI HALT)

Из за того, что температура станции у меня немного плавает, пришлось научиться определять степень зажаренности по …запаху ^_^ Когда флюс нагревается до рабочей температуры, он начинает пахнуть чем то похожим на ваниль;-), а когда начнет пахнуть горелыми волосами — значит опять я локтем провернул ручку температуры и надо идти и покупать 5 светодиодов, взамен зажаренных. (Я предпочитаю жарить при температуре на выходе фена около 290 градусов. У платы будет градусов на 10 меньше, в самый раз. И поток воздуха на минимум. прим. DI HALT).

Неэтилированная пайка, неэтилированнаяПроцесс пайки может быть выполнен двумя способами - традиционно или. Параметры неэтилированного связующего вещества различны по сравнению с обсуждаемыми до сих пор свинцовыми связующими. Они предъявляют новые требования к паяльным печам. Особое внимание следует уделить запасам безопасности, связанным с температурой, которая в этом случае значительно уменьшилась. По этой причине неэтилированные печи для выпечки должны обеспечивать более быстрый нагрев партии до более высоких температур и обеспечивать гораздо большую точность при настройке и поддержании температуры.

|

|

Установка и пайка SMD элементов в домашних условия — в наше время все большую популярность приобретает сборка электронных устройств именно на компонентах SMD, предназначенных для установки на поверхность платы. Такая технология монтажа обусловлена максимально плотной компоновкой деталей, да и в плане экономики является технологически дешевым производством. В интернете можно найти множество статей посвященных методам монтажа таких электронных компонентов, но у каждого радиолюбителя есть свои способы работы с СМД-деталями, так и я в своей статье хочу поделится своими навыками в проведении поверхностного монтажа электронных деталей как с начинающими радиолюбителями, так и с теми куму еще не доводилось работать с SMD.

При пайке свинцовыми сплавами температура ниже, и весь процесс занимает больше времени, чем при использовании неэтилированного свинца. Существенным для качества бессвинцового припоя является охлаждение плитки. Слишком быстрое охлаждение снижает механическую прочность и ухудшает структуру соединения. Кроме того, поток паяльной пасты может не испаряться.

Приведенные выше соображения указывают на то, что неэтилированная паяльная паста должна быть адаптирована к более высокому профилю температуры припоя и более длительной. Хорошая паяльная паста должна иметь свойства, обеспечивающие надежность соединений. Он также должен иметь мелкие частицы связующего в дополнение к разным размерам, так что при нанесении на поверхность небольших размеров он не искажает его геометрию. Он также должен хорошо прилипать к земле и не двигаться дальше. Поток, который образует часть пасты, должен полностью испаряться после процесса пайки, не оставляя следов.

Внимание! Все картинки кликабельны.

Необходимые инструменты и материалы

Немного об инструментах и материалах, которые потребуются в процессе работы. Обязательно должен быть хороший пинцет, иголка (можно от шприца), для нанесения флюса потребуется шприц с толстой иглой, кусачки, легкоплавкий припой, а так как сами детали миниатюрные и не вооруженным глазом с ними затруднительно работать, поэтому потребуется еще увеличительное стекло. А в идеале не плохо бы иметь у себя прибор такой как налобная лупа, например вот такой марки: MG81001-3LED — это увеличительное стекло с набором трехмерных линз и встроенной светодиодной подсветкой. И еще обязательным материалом должен быть у вас жидкий флюс, например F-3 или самостоятельно приготовленный из порошка чистой канифоли и спирта, но все же рекомендуется пользоваться флюсами промышленного производства, в продаже их выбор огромен.

Все эти функции проверяются изготовителем на соответствие соответствующим стандартам. После процесса пайки плитки следует мыть горячей водой. Мы производим серийное и прототипное производство для широкого круга клиентов с различными требованиями. Прототипы производятся на целевой производственной линии, что гарантирует такое же качество прототипов и серийных продуктов.

Качество - превосходная ценность для нас, и наше достижение позволяет нам точно контролировать технологические процессы. Одним из ключевых процессов, определяющих высокое качество поверхностного монтажа, является применение паяльной пасты. Вот почему у нас есть устройство, которое позволяет точно измерять объем пасты, нанесенный на паяльные коробки.

В бытовых условиях паять SMD-детали предпочтительнее всего горячим воздухом, для этого существуют специальные паяльные станции, а вместо обычного паяльника установлен электрический фен. Такое оборудование сейчас в продаже присутствует то же в большом количестве, а если китайского производства, то и цены невысокие. Вот здесь на фото показан такой китайский прибор, название трудно произносится, но работает эта станция уже около трех лет и пока безотказно.

Надежность - комплексные испытания, защитные покрытияВ целях повышения надежности электронных компонентов мы предлагаем комплексные электронные системные испытания. Другим процессом, который положительно влияет на надежность электроники, является применение защитных покрытий. Лакировка гарантирует защиту электрическим, механическим, влажным и загрязняющим веществам.

Мы успешно выполнили режущие испытания материалов от 0, 1 мм до 2, 0 мм для стали, бронзы и латуни.

- Приглашаем вас посетить нас во время ярмарки!

- Основная задача - вырезать шаблон для применения паяльной пасты.

Естественно нужен будет не большой паяльник с тонким наконечником, куда без него? Преимущество здесь отдается набору паяльных жал «Микроволна», изготовленных по технологии немецкой фирмой Ersa c 80-летним стажем. В наборе имеются жало разнообразных форм и назначений, более распространенная конструкция это жало с внутренним углублением, в котором скапливается дозированное количество припоя и удобно при работе с деталями плотной компоновки, а так же уменьшается вероятность залипания между близко расположенными выводами микросхем. Обязательно приобретите такой набор сменных паяльных жал, который намного облегчит вам пайку. В случаи если вы пока не обзавелись такими наконечниками, то можно паять и обычным тонким конусным жалом.

Поверхностный монтаж уже является стандартом в производстве электронных компонентов. Чтобы снизить стоимость электроники, она постоянно миниатюризируется, и весь технологический процесс осуществляется торговыми автоматами. Но что, если мы хотим отремонтировать дефектный блок? Замена нового стоит много, а ремонт с помощью традиционных инструментов - это не очень хорошая идея.

Самая большая проблема заключается в пайке миниатюрной интегральной схемы, которая имеет сотни деликатных выходов на своих краях. Его нужно разогревать и осторожно поднимать, чтобы ничто не пострадало. Лучшим решением является паяльная станция в горячем воздухе. Мы устанавливаем температуру и скорость продувки в соответствии с типом установленной системы. Мы будем равномерно нагревать все провода.

На заводских конвейерах монтаж SMD деталей производится методом нанесение на плату специальной пасты, затем с помощь роботов размещаются компоненты на свои установочные места, тем самым прилипая к паяльной пасте и по конвейеру отправляются в термическую печь, В печи происходит нагрев плат до заданной температуры. В процессе нагрева, флюс из паяльной пасты испаряется, а припой расплавляясь образует надежное контактное соединение детали с печатной платой.

Нагрейте всю систему, потому что свинец посередине приклеен к плите. Перед пайкой система должна быть закреплена на печатной плате так, чтобы выводы точно совпадали с точками пайки. Чтобы не двигаться, мы припаиваем как минимум 2 выхода. Мы будем применять поток к потоку. Мы припаиваем пластину в вертикальном положении, удерживая наконечник паяльника ниже точек пайки. Олово должно быть доведено до очень жидкой формы, чтобы оно равномерно распределялось и не вызывало короткое замыкание. Пайка требует много практики, поэтому следите за ней на прилагаемом учебном фильме.

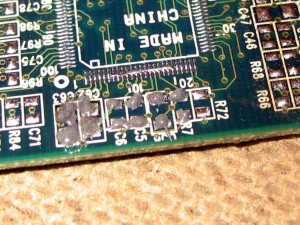

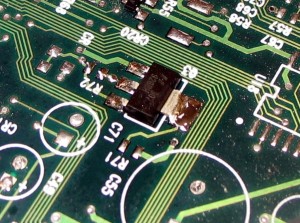

Отталкиваясь от заводских технологий можно попытаться воспроизвести эти работы в условиях домашней мастерской. Паяльную пасту сейчас приобрести думаю не составит труда, так как она имеется в магазинах электроники и на радио-рынках в широком ассортименте. Что бы наносить пасту на плату в дозированном количестве, нужно воспользоваться тонкой иголкой от шприца. Я думаю наиболее подходящим вариантом будет применение самого шприца, в который набирается паста, а потом выдавливается на контактные площадки платы. На фото показано как не надо делать, то есть выдавлено слишком большое количество пасты, особенно в левой части платы.

После пайки мы проверяем соединения под микроскопом. Способы пайки в электронике Процессы пайки В электронике собраны самые разнообразные элементы: пайка: прядильные провода, электронно-монтажные «отверстия» на печатных проводах, поверхностные компоненты, металлические детали различной формы и размеров, После соединения сплава соединение может быть выполнено с помощью паяльного молотка; путем погружения в статические паяльные ванны; в волне; путем перемотки, процесс, включающий осаждение сплава на связующие поверхности перед нагреванием для склеивания; В зависимости от осаждения сплава и процесса нагрева существует множество методов повторного плавления, за которыми последуют процессы пайки, используемые для сборки электронных схем, в частности, на печатных проводах; где это уместно, будет сделана ссылка на сборку других элементов.

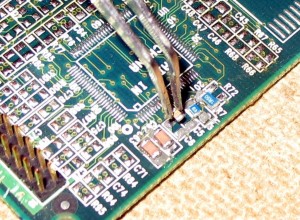

Тем не менее продолжаем работу по установке компонентов. На площадки с нанесенной пастой размещаем детали, на данный момент это конденсаторы и резисторы. На этой стадии компоновки без пинцета никак не обойтись, при чем пинцет должен быть желательно с загнутыми концами, мне например таким удобнее пользоваться.

Пайка паяльником Паяльник является источником тепла для нагрева поверхностей, подлежащих склеиванию. старый мягкий клейкий инструмент, развивающийся от простого медного стержня со стержнем и пламенной рукояткой или плитой до современных сложных конструкций с термостатом и регулируемой температурой с измельченными взаимозаменяемыми наконечниками с подачей трансформатора. Связывание с молотком - очень широко используемый и часто незаменимый процесс, в первую очередь из-за приспособляемости практически к любой ситуации; поэтому многие производители прилагают усилия для улучшения этого инструмента.

Для одноразовой установки деталей можно конечно обойтись и без пинцета, скажем взять зубочистку, а ее кончик смазать каким то липким веществом, можно тем же флюсом, то вполне возможно установить компонент на площадку. Здесь просто кто как приспособиться.

Основным недостатком удара является человеческий фактор, от которого зависит качество и однородность пайки и производительности. Паяльные молоты могут быть: прерывистыми, экономичными, рекомендуется для работы с перерывами; с непрерывной работой. Склеивающие машины с прерывистой работой. - рис. 11, имеют встроенный трансформатор, питаемый контактом, управляемым рычагом «триггер» только во время соединения.

Паяльник для трансформаторов подходит для непрерывной работы. Устойчивые паяльные молоты включали сопротивление нагреванию, подаваемое непосредственно из сети или трансформатора. Керамические изоляционные молотки или листы с прямой сеткой не рекомендуются для работы в электронике, поскольку сопротивление изоляции не слишком велико, особенно при высоких температурах; в результате корпус и наконечник молотка, даже соединенные с гнездом защиты заземления2, могут иметь опасные напряжения для многих электронных компонентов.

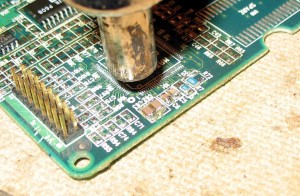

После завершения компоновки деталей и установки их на предназначенные места, начинается процесс нагревания горячим воздухом. Легкоплавкий припой начинает плавится при температуре +178°С, а значение температуры горячего воздуха нужно устанавливать регулятором на паяльной станции в пределах +250°С, затем расположив наконечник фена на расстоянии примерно 100 мм, начинать осторожно греть плату при этом постепенно приближая сопло фена ближе к плате. Нужно быть внимательнее с давлением горячего воздушного потока, в случаи его сильного напора, велика вероятность сдувания всех деталей с платы. Так же как и в промышленном производстве, в нагревательной печи флюс испаряется при нагреве, а припой расплавляясь меняет свой цвет, и постепенно из темного превращается в светлый и блестящий. На снимке ниже показан именно момент его расплавление.

После завершения расплавления припоя, сопло фена нужно медленно отвести от поверхности печатной платы, тем самым дать возможность ей остыть. На фото показано, что в итоге вышло. Исследования показали: большие капли припоя в торцах деталей говорят о том, что пасты в этих местах избыточно, а где мало припоя — значит было мало пасты.

Может такое случиться, что в вашем регионе паяльная паста отсутствует или она для вас слишком дорогая, то есть вариант пайки без применения пасты. Этот способ будет показан на фото, а в качестве примера послужит микросхема. Вначале нужно на все площадки, куда будут устанавливаться компоненты, покрыть толстым слоем припоя, то есть применить лужение.

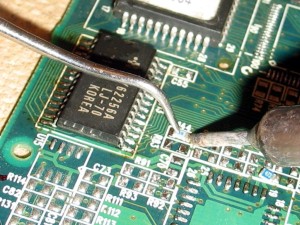

На снимках должно быть видно, контактные площадки покрыты припоем так, что они образуют некий бугорок. Здесь одним из важных условий является равномерное нанесение припоя на все площадки, то есть бугорки по высоте должны быть одинаковы.После того как вы произвели лужение, на места установки элементов капаем из шприца немного флюса и немного подождем пока он загустеет. В таком состоянии к флюсу легче будут прилипать SMD-детали. С особой аккуратностью с помощью пинцета устанавливаем микросхему на отведенное для нее место. Совместить выводы микросхемы с площадками на плате, это уже дело принципа.

Вблизи микросхемы я расположил некоторое количество пассивных элементов, керамические и полярные конденсаторы. Что бы избежать выпадания деталей с платы под воздействием горячей струи воздуха от фена, начинаем греть плату как уже писалось выше, с некоторым удалением сопла фена от поверхности деталей. Главное не торопитесь с прогревом, не аккуратное движение струей воздуха и мелкие детали все разлетятся.

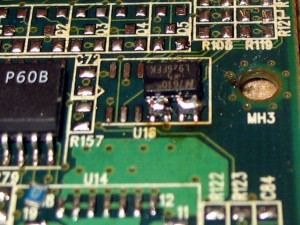

Вот посмотрите, что вышло в результате этих действий. На снимке видно, что емкости припаяны, как и должно быть, а вот несколько ножек микросхемы, обозначенные красным цветом не припаялись. Это брак может быть вызван несколькими причинами, такие как недостаточно припоя на площадках или мало было нанесено флюса. Исправляется это обыкновенным паяльником с тонким конусным наконечником. Нужно опять добавить немного флюса на площадку и пропаять с добавлением припоя. Для предупреждения таких дефектов нужно всегда пользоваться лупой.

У тех радиолюбителей, у кого нет паяльной станции можно обходится, как было сказано выше, простым паяльником. Ниже, на картинках показаны примеры пайки резисторов и две микросхемы при помощи паяльника. В качестве первого примера будет резистор. На заранее подготовленные контактные площадки, то есть уже с нанесенным на них припоем и флюсом устанавливаем резистор. Чтобы избежать его сдвига во время пайки, его нужно прижать шилом или иглой.

Далее хватает кратковременного прикосновения жалом паяльника вывода детали на площадке и компонент тут же будет припаян. Старайтесь набирать припой жалом паяльника не очень много, иначе из-за излишек может произойти затекание припоя относительно соседних выводов или дорожек.

Вот здесь результат пайки резистора

Качество конечно оставляет желать лучшего, но зато надежно. Снижение качества пайки происходит из-за неудобства одновременно паять, прижимать резистор и делать фото, то есть проблема в отсутствии «третьей руки».

Остальные электронные компоненты припаиваются аналогичным способом. Что касается меня, то вначале я припаиваю к контактной площадке основание мощного транзистора, при этом припой не экономлю. Части припоя необходимо затечь под корпус полупроводника, что создаст дополнительный надежный электрический и тепловой контакт.

Что бы не было сомнений в надежности пайки, то когда начинаете паять деталь, пошевелите иглой корпус транзистора, он должен немного скользить, это доказывает что припой под корпусом полностью расплавился, а излишки выдавятся наружу, тем самым улучшая тепловой контакт. На снимке показана уже запаянная микросхема стабилизатора.

После припайки одной ножки, нужно еще раз проверить точность установки микросхемы и совпадения ее ножек с площадками, а затем уже паяем остальные выводы по краям.

Теперь микросхема надежно закреплена с четырех сторон. Соблюдая осторожность паяем остальные ножки, при этом следите за тем, чтобы не сделать перемычек припоем между выводами микросхемы.

Вот на этом этапе работы очень поможет наконечник для паяльника «микроволна», о нем говорилось в начале статьи. Используя это жало, можно без особого труда паять сборки микросхем с большим количеством выводов, достаточно легким способом, просто вести наконечником паяльника вдоль ножек микросхемы. Перемычки между выводами бывают очень редко, а время пайки чипа с более чем полсотни ножек на одной стороне занимает около минуты. Вот такое это удивительное жало. Ну, а если у вас его нет то делайте работу простым коническим наконечником, но очень аккуратно.

Если произошел такой неприятный момент как спаивание нескольких выводов микросхемы вместе, а только одним паяльником убрать эти перемычки всегда проблематично.

То тогда убрать их можно с помощью отрезка оплетки, взятого от экранированного провода. Оплетку необходимо поместить в емкость с флюсом, что бы она пропиталась, а потом приложить на проблемное место с наплывом припоя и паяльником через эту оплетку разогреть припой.

Весь лишний припой впитается в оплетку, а площадка и зазор между выводами микросхемы останутся чистыми и свободными от ненужного залипания.

В конце статьи остается надеяться, что этот пост хотя бы немного был полезен для вас. А качество фотоснимков не вызвало у вас раздражения, так как фото делались одновременно с пайкой. Удачи всем в делах электронных!