Stichsägemaschine aus einer elektrischen Stichsäge. Stichsägemaschine – Möglichkeiten zum Selbermachen. So bauen Sie selbst eine Stichsägemaschine

Eine elektrische Stichsäge ist ein äußerst nützliches Werkzeug, ohne das viele Arbeiten zur Bearbeitung von Holz und Holzwerkstoffen heute nicht mehr vorstellbar sind. Mit einem relativ geringen Gewicht und einer relativ geringen Kompaktheit können Sie mit einer manuellen Stichsäge Produkte mit recht komplexen Konfigurationen aus Werkstücken herausschneiden. Dennoch wäre es manchmal bequemer, ein stationäres Werkzeug zu verwenden. Das Arbeiten ist für sie oft komfortabler und die Maschine ermöglicht auch einen genaueren Schnitt. Eine solche Maschine kostet zwar ein Vielfaches mehr als eine Handstichsäge. Wer kein zusätzliches Geld für diese Ausrüstung ausgeben möchte, kann mit eigenen Händen einen Puzzletisch herstellen und erhält so einen kostengünstigen und effektiven Hybrid Handwerkzeuge und die Maschine.

Abbildung 1. Diagramm eines Puzzletisches.

Das einfachste Gerät

In wenigen Minuten kann eine Art Tisch für eine Stichsäge hergestellt werden. Der Vorteil dieses Designs ist seine Einfachheit. Es lässt sich einfach auf einer Werkbank oder Tischplatte montieren und kann bei Bedarf leicht demontiert werden. Der Nachteil ist die geringe Fläche.

Die Arbeitsfläche der Maschine besteht aus laminiertem Sperrholz, in das Löcher zum Sägen und zum Anbringen von Befestigungselementen gebohrt werden. Die Dicke des Sperrholzes sollte nicht weniger als 10 mm betragen. Möglicherweise müssen Sie auch Löcher in der Basis des Elektrowerkzeugs für Befestigungsschrauben vorbereiten. Die Struktur wird mit Klammern an der Werkbank befestigt. Die Köpfe der Befestigungsschrauben müssen bündig mit der Blechebene abschließen. Eine solche Maschine kann problemlos kleine Werkstücke mit einer Dicke von bis zu 30 mm schneiden. Wie das Gerät aussieht, ist in Abbildung 1 dargestellt.

Zurück zum Inhalt

Zweite Option

Ein weiteres stationäres Gerät zum Bearbeiten von Holz besteht aus mehr Teilen, ist aber auch nicht schwer herzustellen. Das Tischgestell besteht aus 2 Seitenwänden und einer Rückwand aus Spanplatte. Die Maschine hat keine Vorderwand, um den Knopf leicht erreichen zu können. IN Rückwand Es werden Löcher für das Kabel und den Schlauch des Staubsaugers gebohrt. Die Maschinenabdeckung besteht aus laminiertem 10 mm Sperrholz. Die gesamte Struktur wird mit Bestätigungen gestrafft. Die Montage der Stichsäge erfolgt auf die gleiche Weise wie im ersten Fall.

Abbildung 2. Diagramm einer Rahmenhalterung für eine Stichsäge.

Mit einer selbstgebauten Maschine können Sie größere Werkstücke schneiden, bei der Arbeit mit dickem Holz kann es jedoch vorkommen, dass das Stichsägeblatt nach hinten und in beide Richtungen kippt. Dadurch wird die Schnittgenauigkeit beeinträchtigt. Der Nachteil wird durch die Installation beseitigt selbstgebaute Maschine Halterung (Abbildung Nr. 2). Das Stichsägeblatt bewegt sich zwischen zwei 11-mm-Lagern, die mit Schrauben am L-förmigen Stahlband verschraubt sind. Rückseite Das Sägeblatt liegt an der Wand der Halterung an. Diese Konstruktion verhindert, dass das Arbeitsblatt der Stichsäge von der vorgegebenen Ebene abweicht.

Die Halterung ist an einem Rahmen aus Birkenstäben 50 x 50 mm befestigt. Abhängig von der Dicke des zu bearbeitenden Materials und der Länge der Feile kann es angehoben oder abgesenkt werden. Dazu wird der Rahmen mit dem Anschlag nicht fest an der Seite der Maschine befestigt, sondern mit einer Stahl-, Hartfaser- oder Textolithplatte dagegen gedrückt. Vertikaler Ständer Zwischen Rahmen und Hartfaserplatte befindet sich der Birkenrahmen, in den 4 Spannbolzen eingesteckt sind.

Die Fläche der Arbeitsplatte hängt von der Größe der Werkstücke ab, mit denen Sie arbeiten möchten.

Die Maschine kann perfekter gemacht werden, indem man an ihr eine Begrenzungsstange anbringt, die dabei hilft, Holz in Stücke gleicher Dicke zu schneiden.

Der Begrenzer kann mit Klammern an der Maschine befestigt werden. Es besteht aus einem Holzblock, einer Stahl- oder Aluminiumecke. Auf Wunsch kann die Leiste auf einem Schlitten montiert werden, der unten oder an den Seiten der Tischplatte befestigt ist. Sie können in der Tischplatte zwei parallele Schlitze anbringen, entlang derer sich die Lamellen bewegen. Darin werden Löcher gebohrt. Durch sie und die Schlitze werden Bolzen oder Schrauben mit Flügelmuttern geführt. An den Enden der Tischplatte sind Maßbänder angebracht.

Zurück zum Inhalt

Tisch aus Stangen und Spanplatten

Abbildung 3. Diagramm einer Tischplatte für eine Stichsäge.

Die Herstellung dieses Tisches erfordert gewisse Tischlerkenntnisse, da die Verbindungen zwischen seinen Schubladen und Beinen im Nut-Feder-Verfahren hergestellt werden. Alternativ können Sie aber auch Dübel, Holzleim und Schrauben verwenden. Die Maschinenabdeckung ist anhebbar, um bei der Demontage einen leichteren Zugang zum Werkzeug zu ermöglichen. Abbildung 3 zeigt, wie die Arbeitsplatte aussieht. Auf Wunsch können Sie Platz für den Einbau einer manuellen Fräsmaschine schaffen, dann wird die Maschine multifunktional.

Der Tisch besteht aus:

- Stangen 80 x 80 mm;

- Stangen 40 x 80 mm;

- Laminierte Spanplatte oder laminiertes Sperrholz 900 x 900 mm.

Der Abstand zwischen den Beinen kann 600 bis 700 mm betragen. Die Stangen für die Schubladen und Beine werden durch Längssägen der 80 x 80-Stangen erhalten. Die Höhe der Beine können Sie selbst wählen, je nachdem, wie bequem Sie an der Maschine arbeiten möchten. An jedem Ende des Rahmens und der Beine werden 2 Löcher für Dübel gebohrt. An den Seiten der Beine sind entsprechende Löcher angebracht. Die Dübel werden auf halber Länge mit Leim bestrichen und in die Enden gesteckt. Anschließend wird der Rahmen grob zusammengebaut. Nach der Behebung möglicher Mängel erfolgt schließlich eine Verschärfung. Alle Kontaktflächen werden vor der Montage mit Kleber geschmiert. Für zusätzliche Festigkeit der Struktur sorgen selbstschneidende Schrauben, die durch zuvor dafür vorbereitete Löcher geschraubt werden.

Der Deckel ist mit Scharnieren an einer der Schubladen befestigt; zu diesem Zweck ist darin ein Schlitz angebracht, der den Ein- und Ausbau der Stichsäge erleichtert. An der Rückseite der Tischplatte werden 2 Streifen mit einem ausgewählten Viertel verschraubt, die die Sohle des Elektrowerkzeugs umfassen. In die Leisten werden Löcher gebohrt, in die Klemmschrauben oder Bolzen eingebaut werden. Eine unter der Tischplatte montierte Stichsäge kann dickere Werkstücke bearbeiten, wenn im Deckel eine Aussparung für die Sohle angebracht wird. Am einfachsten geht das mit einer Fräsmaschine. Der Tisch erwies sich als recht geräumig, so dass eine dicke Sperrholz- oder Spanplatte dem Deckel ausreichend Festigkeit verleihen kann. Verwenden Sie Platten mit einer Stärke von mindestens 20 mm.

Mit einer Stichsäge können Sie Holz schnell und effizient schneiden. besteht aus einer Arbeitsfläche, Ständern, Motor und Spindelbaugruppe. Einige Geräte werden auf Ständern hergestellt. Klemmen werden häufig seitlich an der Arbeitsfläche angebracht. Erwähnenswert ist auch, dass sich die Modelle in der Leistung unterscheiden. Die Herstellung einer Stichsägemaschine kann nur durchgeführt werden, wenn die Anweisungen befolgt werden.

Desktop-Geräte: Expertenbewertungen

Glaubt man den Bewertungen, ist die Durchführung einer Desktop-Änderung sehr einfach. Zunächst wird ein Stand vorbereitet Arbeitsfläche. Seine Breite sollte 30 cm nicht überschreiten. Empfehlenswerter ist die Wahl eines Einphasenmotors mit einer maximalen Spannung von 220 V. Eigenbau Stichsägemaschine(Desktop) produziert im Durchschnitt Arbeitsfrequenz 55 Hz.

Laut Expertenmeinungen ist es besser, Eiben aus Stahl zu verwenden, auf Wunsch können Sie diese auch selbst schneiden. Die Feile wird auf einer Spindelbaugruppe installiert, die am Ständer befestigt ist. Viele Modelle verwenden einen Riegel, der als Anschlag dient. Zur Befestigung der Feile wird eine kleine Schraube verwendet.

Modelle mit Beinen

Bei Bedarf können Sie dies selbst tun. Änderungszeichnungen enthalten Rahmen verschiedene Größen, und Spindeleinheiten werden meist mit Führungen verwendet. Viele Modelle werden auf einem breiten Bett hergestellt. Beine können aus Rohren montiert werden. Es gibt auch Maschinen mit Platten. Nach dem Ausschneiden der Arbeitsplattform sollten Sie an der Spindelbaugruppe arbeiten.

Betrachten wir Geräte mit Steuergeräten, dann benötigt das Modell einen Controller. Sinnvoller ist die Verwendung eines 220-V-Kollektormotors. Eiben an Stichsägemaschinen werden als Rotationsmotor eingebaut. Die Richtung muss am Plattenrand angeschweißt werden. In diesem Fall muss die Datei sicher fixiert werden. Optimale Höhe Der Spindelaufbau beträgt 2,2 cm. Am Ende der Arbeit ist es wichtig, mit der Installation zu beginnen Stromkabel und Anschlussgeräte.

Bewertungen von Geräten mit breiten Rahmen

Profis können eine Stichsägemaschine mit eigenen Händen zusammenbauen. Gerätezeichnungen weisen auf breite Anschläge hin. Zunächst müssen Sie jedoch das Bett installieren. Wenn wir eine einfache Maschine betrachten, kann das Schloss für die Modifikation mit geringer Länge gewählt werden. Bewertungen von Experten zeigen, dass zwei Racks für das Modell ausreichen. Zum Zusammenbau der Maschine wird es verwendet Schweißinverter. Die Spindelbaugruppe selbst ist im zentralen Teil der Arbeitsplattform installiert. Das Loch für die Feile kann mit einem Fräser hergestellt werden. Es ist auch erwähnenswert, dass Experten den Einsatz von Zweiphasenmotoren nicht empfehlen.

Kompakte Modifikationen

Wenn Sie die Anweisungen befolgen, können Sie eine kompakte Stichsägemaschine mit Ihren eigenen Händen zusammenbauen. Gerätezeichnungen umfassen Doppelgestelle und schmale Rahmen. Betten werden mit niedrigem Profil verwendet. Viele Modelle verfügen über eine Spindelbaugruppe ohne Halter. In diesem Fall werden die Führungen auf kurze Länge eingebaut. Für Selbstmontage Bei Modellen empfiehlt es sich, zunächst einen hochwertigen Rahmen auszuwählen.

Zusätzlich ist unter der Arbeitsplatte eine Klammer angelötet. Um Vibrationen zu reduzieren, können Sie ein Pad verwenden. Um das Problem zu beheben, verwenden Sie normaler Kleber. Die zu ändernde Datei sollte mit einer geringen Dicke ausgewählt werden. Der optimale Installationsabstand für die Zentraleinheit beträgt 14 cm, gleichzeitig beträgt die durchschnittliche Plattformbreite 17 cm.

Stichsägen 2 kW

Wenn Sie möchten, können Sie diese Stichsägemaschine mit Ihren eigenen Händen herstellen. Zeichnungen zum Zusammenbau der Modifikation sind sehr leicht zu finden. In der Regel werden Rahmen mit einer Breite von 35 cm verwendet, die Dicke der Platte sollte ca. 1,5 mm betragen. Das Loch für die Datei muss vor der Installation der Zentraleinheit gebohrt werden. Wenn wir Modelle ohne Anschläge betrachten, wird der Rahmen mit einem niedrigen Profil verwendet. Es ist auch erwähnenswert, dass es ratsamer ist, die Spindelbaugruppe auf einer Auskleidung zu installieren.

Um den Geräuschpegel zu reduzieren, wird ein Gehäuse verwendet. Viele Modelle verwenden mehrere Anschläge. In diesem Fall wird das Gerät in einer Höhe von 10 cm montiert, besser ist es, die Feile auf der Platte zu befestigen. Die Klemme kann verwendet werden Schraubentyp. Nach der Befestigung der Zentraleinheit wird der Motor eingebaut. Für eine solche Modifikation eignet sich ein Gerät mit einphasiger Einheit.

3 kW-Modelle

Es ist ganz einfach, eine 3-kW-Tischstichsäge mit eigenen Händen herzustellen. Experten empfehlen die Verwendung von Regalen mit breiten Anschlägen. Die Klemmen müssen erst nach der Zentraleinheit montiert werden. Die Modifikationsdatei kann auf 1,2 mm angepasst werden. Einige Experten bohren das Loch nach der Montage des Rahmens. In diesem Fall werden die Stützen an den Seiten des Tisches angelötet.

Als nächstes ist es wichtig, die Spindelgröße zu bewerten. Es empfiehlt sich, den Motor mit Schutzsystem und Gehäuse zu verwenden. Erwähnenswert ist auch, dass Kollektorgeräte, die mit einer Frequenz von 45 Hz arbeiten, sehr beliebt sind. Sie haben einen geringen Energieverbrauch und überhitzen nicht. Halter dienen der Befestigung von Werkstücken. Die optimale Spindelhöhe beträgt 15 cm. Erwähnenswert ist auch, dass es Modelle mit Stimmplatten gibt. Zur Steuerung des Ständers dient ein Schwungrad. Für den Einbau der Steuereinheit steht ein herkömmlicher Controller zur Verfügung.

So bauen Sie ein 5-kW-Gerät

Nachdem Sie mehrere Anschläge vorbereitet haben, können Sie mit Ihren eigenen Händen eine Stichsäge herstellen. Bewertungen von Experten zeigen, dass 5-kW-Modelle gut zum Längsschneiden geeignet sind. Bevor Sie mit der Arbeit beginnen, alle notwendiges Werkzeug. Sie benötigen eine Säge und Schweißvorrichtung und Fräser. Zweckmäßiger ist es, den Rahmen für eine Stichsäge aus Stahlplatten mit einer Dicke von 1,3 mm oder mehr zusammenzubauen. Sie müssen sofort einen Platz für den Motor bereitstellen. Die Rahmen in den Geräten sind hochprofiliert eingebaut.

In diesem Stadium können Sie sofort ein Loch für die Feile schneiden. Die Steckerbaugruppe muss oben auf der Platte montiert werden. Darüber hinaus ist zu beachten, dass für die Feile ein großer Halter erforderlich ist. Wenn wir darüber nachdenken einfaches Modell, dann können die Gestelle an den Seiten des Rahmens montiert werden. Eiben sind vom Rotationstyp. Oben am Rahmen muss ein Ständer vorhanden sein. Unter dem Motor ist ein kleines Gehäuse angebracht. Im Durchschnitt sollte die Breite des Rahmens 35 cm betragen professionelle Modelle, dann verwenden sie verstellbare Klemmen.

Modifikationen für zwei Federkiele

Wie baue ich eine Stichsäge mit eigenen Händen? Das Modell mit zwei Federkielen wird nur auf einem breiten Rahmen montiert. Zunächst werden die Platten für das Bett ausgeschnitten. Wenn wir eine Desktop-Modifikation in Betracht ziehen, ist es sinnvoller, die Steuereinheit oben am Gerät zu installieren. Die optimale Rahmenbreite beträgt 45 cm. In diesem Fall wird die Spindelbaugruppe hinter den Anschlägen montiert.

Es müssen Vorkehrungen für Zahnstangen getroffen werden. Bei vielen Modellen kommen Übertragungseinheiten zum Einsatz. In diesem Fall sind Motoren nur als Kommutatortyp mit einer Frequenz von 30 Hz oder mehr geeignet. Die Feile ist standardmäßig im Halter verbaut. Die optimale Höhe der Spindelbaugruppe für Modelle beträgt 35 cm. Zur Verstellung des Bettes werden Pinolen mit Schwungrädern verwendet.

Modelle mit drei Federkielen

In der Basis Einphasenmotor Es ist ganz einfach, dieses mit eigenen Händen herzustellen. Werkzeuge sollten im Voraus vorbereitet werden. Viele Modelle sind mit Rahmen mit vier Anschlägen ausgestattet. Sie haben eine große Länge und ein hohes Profil. Erwähnenswert ist auch die Auswahl der Spindeleinheiten. Zu Beginn der Arbeit ist es sehr wichtig, die Länge des Rahmens zu berechnen. Wenn wir gewöhnliche Spindeleinheiten betrachten, dann ist der Ständer dafür in kurzer Länge vorbereitet.

Die Mittelstütze muss hohen Belastungen standhalten. Zur Montage der Platten kommt ein Schweißinverter zum Einsatz. Der Motor benötigt ein Gehäuse, das den Geräuschpegel des Geräts deutlich reduziert. Die Säge für Modifikationen dieser Art ist für 1,2 mm geeignet. Bei einer Leistung von 3 kW erzeugt ein Gerät mit drei Pinolen eine Frequenz von 55 Hz. Zur Befestigung der Schwungräder werden Halterungen benötigt.

Leonid Ivanovich Sudakov aus Shklov kümmert sich seit mehr als 40 Jahren selbst um die Kaninchen auf dem Bauernhof: von der Futterzubereitung bis hin zu schönen, hochwertigen Käfigen für Langohrkaninchen.

Es klappt verschiedene Instrumente, das wichtigste ist eine Stichsäge: Sie können ein Brett zerlegen, einen Block absägen und eine geformte Tür ausschneiden.

Nur das gekaufte Werkzeug funktionierte ein paar Stunden und ging dann kaputt. Und der Umfang der Arbeit des Eigentümers ist beeindruckend. Dann beschloss er, eine elektrische Stichsäge zu bauen, damit sie schweren Belastungen standhält und nicht nur Sperrholz, sondern auch dicke Nadelholzplatten schneiden kann.

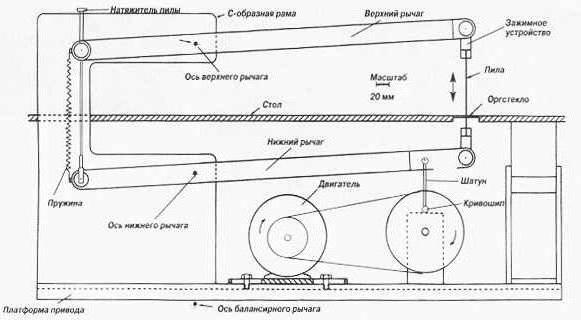

Diagramme der Stichsägemaschine

Rechteckig zerlegt Sperrholzkiste(siehe Abb. Punkt 1) - die Basis der Stichsäge. Am Boden festgenagelt Holzblöcke(2) – zur Befestigung der Motorgruppe. Auf ihnen wurde ein Elektromotor platziert Waschmaschine(3), befestigte einen Block daran Anlaufkondensatoren(4) angeschlossen und den Startknopf (5) angeschlossen.

Die Pleuelstange mit dem Kolben (6) des Mopedmotors wurde auf Lager gelegt und im Boden des Kastens neben dem Motor befestigt. Der Zylinder (7) wurde mit dem Dach des Kastens verschraubt, so dass sich der Kolben frei bewegen konnte. Ich befestigte eine Riemenscheibe an der Pleuelstange, zog am Riemen (8) und verband ihn mit der Motorriemenscheibe. Beim Einschalten bewegt sich nun der Kolben hin und her.

Es bleibt nur noch die Pflege des Schneidmessers (Abb. Pos. 9, Foto Pos. 1). Leonid Iwanowitsch schraubte von oben senkrecht einen Bolzen in den Kolben (Pos. 2 im Foto) und sägte dessen hervorstehendes Ende (3) der Länge nach mit einer Schleifmaschine ab. Ich nahm eine Sechskantmutter (4), bohrte ein Loch mit kleinem Durchmesser in ihr Ende und schnitt das Gewinde (5) mit einem Gewindebohrer durch. Als ich eine Stichsägefeile (1) senkrecht in den Schlitz des großen Bolzens einführte, schraubte ich die Mutter auf und klemmte sie mit einem kleineren Bolzen (6), der in das seitliche Loch geschraubt wurde. Um die Bearbeitung von Holz zu erleichtern, habe ich oben auf der Maschine einen Kreis aus Faserplatten angebracht (Abb., Pos. 10) mit einem Loch in der Mitte, durch das die Säge geht.

Das Drehen und Steuern der Werkstücke ist komfortabler geworden. Der Meister ist mit seinem Gerät zufrieden.

Übrigens

Um Verletzungen und Vibrationen zu vermeiden, stellen Sie die Stichsäge auf eine starre Unterlage und legen Sie eine Gummimatte unter die Beine.

In einer Anmerkung

Anstelle eines Waschmaschinenmotors können Sie jeden beliebigen Drehstrommotor (auch mit geringer Leistung) verwenden.

Was ist, wenn Sie eine Stichsäge benötigen, aber keine Lust haben, eine zu kaufen? Erfahrene Handwerker werden antworten, dass es in diesem Fall am einfachsten ist, eine Stichsäge mit eigenen Händen herzustellen.

Es gibt mehrere Möglichkeiten, ein solches Werkzeug selbst herzustellen und zu reparieren. Nachfolgend finden Sie eine Liste der Optionen zur Verwendung der einfachsten und zugänglichsten davon.

Mit einfacher Technik eine Handpuzzle herstellen

Bevor Sie eine Stichsäge herstellen, sollten Sie diese kostengünstig vorbereiten verfügbaren Materialien. Stellen wir sie in Form einer Liste vor:

- Sperrholzplatte - 12 mm;

- Sperrholzplatte - 5 mm;

- Stahlblech - 2 mm;

- Satz Schrauben und Muttern;

- Bohrmaschine (manuell oder elektrisch);

- Meißel;

- Schleifpapier;

- Dateien.

Als Unterlage für eine Handstichsäge müssen Sie eine Halterung verwenden, die aus einer Sperrholzplatte (12 mm) besteht.

Anschließend sollten Sie den Griff mit einer dünneren Sperrholzplatte (5 mm) verstärken. Diese Verdickung ist gleichmäßig auf beiden Seiten des Griffs aufgeklebt, was für eine angenehme Lage in der Hand beim späteren Arbeiten mit der Stichsäge sorgt. Gleichzeitig müssen Halterung und Griff sorgfältig mit Schleifpapier und Feilen verschiedener Klassen bearbeitet werden.

Die Stahlplatte muss mit einem Meißel herausgeschnitten und die Spannbacken mit einer Feile gereinigt werden. Als nächstes benötigen Sie einen Bohrer, um Schlitze in die Backen zu bohren. Nachdem wir diesen Schritt getan haben, beginnen wir, mit einem scharfen Meißel Kerben auszuschneiden. Die linke Spannbacke muss so modifiziert werden, dass eine Gewindebohrung für den Bolzen entsteht. Wir befestigen die Backen an der Halterung, schrauben dann die Schrauben an der linken Klemme ein und befestigen sie sicher mit einer Mutter.

Optionen zum Herstellen einer Tischpuzzle

Desktop-Geräte dieser Art können entweder von Grund auf oder durch Modifizierung vorhandener Geräte hergestellt werden.

Variante 1

Um eine neue mechanische Tischstichsäge herzustellen, müssen Sie zunächst die folgenden Werkzeuge und Verbrauchsmaterialien erwerben:

- Duraluminiumrohr;

- Kunststoffsockel;

- Schrauben;

- Kupferplatte;

- bohren.

Zuerst bereiten wir den Rahmen vor, ein Duraluminiumrohr eignet sich hierfür gut. Bei der Herstellung des Rahmens muss ein Durchgang vorgesehen werden, durch den ein elektrisches Kabel verlegt wird, das das Werkzeug mit Strom versorgt. Aus einem Kupferblech wird ein U-förmiger Rahmen hergestellt, der dann direkt am Rahmen befestigt wird. Im Anschlussbereich des Rahmens am Stichsägengriff wird der Rahmen mit Schrauben verschraubt.

Dann nehmen wir eine Kunststoffbasis, um Löcher und Montageschlitze darin zu bohren. Wir befestigen die Stichsäge auf der vorbereiteten Unterlage, damit die Feile ungehindert durch das Loch gelangen kann. Mit Klammern befestigen wir das fertige Gerät an einer ebenen Fläche, beispielsweise an einem Tisch.

Option 2

Zum Herstellen einer Stichsäge können Sie eine Nähmaschine verwenden, deren Reparatur nicht erforderlich ist. Um ein solches Werkzeug herzustellen, benötigen Sie folgende Materialien und Werkzeuge:

- Fuß- oder Handmodell Nähmaschine;

- Sägeblatt;

- Nadelfeile;

- elektrische Bohrmaschine.

Abschrauben Unterteile Maschinenkonstruktion, alle Schraubverbindungen, alle Teile sind komplett abnehmbar funktionierendes System mit Faden. Wir entfernen die Metallbefestigungsstange durch Ausschlagen und entfernen die Antriebswelle. Wir lösen zwei weitere Schrauben und zerlegen die Abdeckung der Nähmaschine; das Entfernen ist ganz einfach. Mit sanften Bewegungen entfernen Nähnadel und machen wir uns an die Arbeit.

Zunächst führen wir die Arbeit mit dem Schlitz für die Nadel durch. Wir erweitern es auf eine solche Größe, dass die Datei dort hineinpasst. Eine Nadelfeile hilft Ihnen bei der Bewältigung dieser Aufgabe. Es sollte basierend auf der Größe des Bügelsägeblatts ausgewählt werden. Versuchen Sie, die Größe des Steckplatzes für die Datei so genau wie möglich anzupassen. Nachdem Sie den Anschluss ausgebohrt haben, können Sie die Klinge anstelle des vorherigen Nadelhalters installieren. Und schließlich müssen Sie beim Drehen des Rades ein paar Dinge überprüfen, um:

- es gab keinen Kontakt zwischen der Säge, der Platte und dem Nähfuß;

- in der oberen Position war ein freier Durchgang des Sperrholzes unter der Säge möglich;

- Die Materialien wurden in einer gleichmäßigen Bewegung ohne Ruckeln gezogen.

Diese Stichsägen sind für die Bearbeitung von Sperrholz, Balsaholz und Kunststoff geeignet und bei Verwendung einer elektrischen Maschine kann ein solches Gerät in eine Stichsäge umgewandelt werden.

Video „Puzzle. Ein Werkzeug auswählen und damit arbeiten“

Wenn eine Reparatur der Stichsäge nicht möglich ist

Wenn die Verwendung einer manuellen Stichsäge nicht ausreicht und elektrische Stichsägen nicht repariert werden können, sollten Sie die unten aufgeführten Optionen verwenden, mit denen Sie eine Stichsäge herstellen können. Elektrischer Stichsägetischtyp:

- elektrische Stichsäge für den manuellen Gebrauch;

- Sperrholzplatten;

- Satz Klammern;

- 10 Stück Schrauben;

- elektrische Bohrmaschine.

Wir markieren die Schlitze im Sperrholz und schneiden sie sorgfältig aus. Liegt ein Pendelschlag vor, muss dieser abgeschaltet werden. Dann legen wir ein Bügelsägeblatt in den Schlitz und befestigen es dort. Wir machen auch mehrere Schlitze in das Sperrholz, indem wir mit einem Bohrer Löcher bohren und diese miteinander verbinden. In die dafür vorgesehenen Schlitze werden Schrauben eingesetzt. Dadurch ist die Befestigung des Werkzeugs mit Klammern auf ebenen Flächen kein Problem. Das Gerät ist bereit.

Stichsäge von einer elektrischen Bohrmaschine:

- Stahlblech (4 mm);

- Stahlblech (1,5 mm);

- Stahlblech (1 mm);

- Stahlschiene (2 mm);

- Federschiene (0,9 mm);

- Stahlstab (7 mm Querschnitt);

- elektrische Bohrmaschine.

Aus Stahlblech (4 mm) stellen wir ein Produkt in Form eines C-förmigen Rahmens her, der als Basis für die Stichsäge dient. Befestigen Sie es anschließend an einer elektrischen Bohrmaschine. Zu diesem Zweck ist es notwendig, aus einem Stahlblech (1,5 mm) eine spezielle Klemme herzustellen, die die Befestigung gewährleistet. An den Kanten des Sockels befestigen wir Federlatten. Wir benötigen ein Stahlblech (1 mm), um Klammern herzustellen, mit denen die Säge befestigt wird. Clips wie diese an den Kanten tragen ebenfalls zur Verstärkung des C-Rahmens bei. Und aus einer Stahlstange können Sie eine Kurbel herstellen, die die Säge antreibt. Für die Pleuelstange benötigen wir ein Stahlband, mit dem wir einen Kurbelmechanismus herstellen können.

An diesem Punkt können die Arbeiten zur Herstellung der Stichsäge als abgeschlossen betrachtet werden. Aufgrund der enormen Größe ist es aus Sicherheitsgründen besser, den Bohrer während des Arbeitens in einen Schraubstock einzuspannen. Und am besten platzieren Sie Arbeitsmaterialien auf ebenen Flächen.

Video „Puzzle. Modernisierung"

Was tun, wenn Sie eine Stichsäge benötigen, aber keine kaufen müssen? Sie können eine Stichsäge mit Ihren eigenen Händen herstellen. Es gibt viele Möglichkeiten, ein solches Werkzeug herzustellen oder zu reparieren. Schauen wir uns die einfachsten und zugänglichsten davon an.

Manuelle Stichsäge – einfach, schnell und günstig

So erstellen Sie schnell eine Stichsäge aus verfügbaren und preiswerte Materialien? Hier ist der einfachste Weg.

Liste der Werkzeuge und Materialien:

- Sperrholzplatte (10 mm);

- Sperrholzplatte (4 mm);

- Stahlblech (2 mm);

- Schrauben und Muttern;

- bohren;

- Meißel;

- Schleifpapier;

- Datei.

Die Basis der manuellen Stichsäge ist eine Halterung; sie sollte aus einer Sperrholzplatte (10 mm) bestehen. Als nächstes empfiehlt es sich, mehr Verdickungen für den Werkzeuggriff vorzunehmen dünnes Sperrholz(4 mm). Diese Verdickungen müssen beidseitig mit dem Griff verklebt werden, was in Zukunft eine komfortablere Bedienung gewährleistet. Schleifen Sie die Halterung und bearbeiten Sie sie gut mit Schleifpapier und einer Feile. Es ist notwendig, die Stahlplatte mit einem Meißel herauszuschneiden und anschließend die Spannbacken mit einer Feile zu reinigen. Bohren Sie anschließend mit einem Bohrer Schlitze in die Backen und schneiden Sie anschließend mit einem scharfen Meißel Kerben in die Spannbacken. Modifizieren Sie in der linken Spannbacke den Schlitz für den Bolzen, hierfür müssen Sie ein Gewinde anbringen. Befestigen Sie die Backen an der Halterung, schrauben Sie dann die Schrauben in die linke Klemme und sichern Sie sie mit Muttern.

Zurück zum Inhalt

Tischpuzzle: zwei Herstellungsmöglichkeiten

Die Tischleuchte kann entweder neu oder durch Modifizierung oder Reparatur mit improvisierten Mitteln hergestellt werden.

Für die Herstellung einer neuen mechanischen Tischstichsäge sind die folgenden Werkzeuge und Materialien erforderlich:

- Duraluminiumrohr;

- Kunststoffsockel;

- Klammern;

- Schrauben;

- Kupferplatte;

- bohren.

Zuerst müssen Sie den Rahmen vorbereiten; zu diesem Zweck ist es besser, ein Aluminiumrohr zu verwenden. Bei der Herstellung des Rahmens muss ein Durchgang vorgesehen werden, durch den das Kabel zur Stromversorgung verlegt wird. Für die Herstellung eines U-förmigen Rahmens sollte ein Kupferblech verwendet werden, das anschließend am Rahmen selbst befestigt werden muss. Schrauben Sie den Rahmen an der Verbindungsstelle des Rahmens mit dem Griff der Stichsäge mit Schrauben fest. Bohren Sie mit einem Bohrer ein Loch für die Feile sowie Schlitze für Befestigungselemente in die Kunststoffbasis. Befestigen Sie die Stichsäge so am vorbereiteten Kunststoff, dass die Feile durch das Loch geht. Befestigen Sie das fertige Werkzeug mit Klammern an einer ebenen Fläche, beispielsweise einem Tisch.

Ein Handgerät, das auf der Basis einer Nähmaschine hergestellt wird perfekte Option, wenn Reparatur Nähmaschine ist nicht so wichtig wie die Herstellung eines solchen Werkzeugs. Liste der Werkzeuge und Materialien:

- Nähmaschine (Sie können entweder ein fuß- oder handbetriebenes Modell verwenden);

- Datei;

- Nadelfeile;

- bohren.

Nachdem Sie die Schrauben an der Unterseite der Nähmaschine gelöst haben, sollten Sie das gesamte Einfädelsystem entfernen. Als nächstes schlagen Sie die Metallbefestigungsstange heraus und entfernen die Antriebswelle des Fadenwebsystems. Die Abdeckung der Nähmaschinenteile kann durch Lösen von zwei weiteren Schrauben leicht entfernt werden. Entfernen Sie vorsichtig die Nadel. Der Nadelschlitz bedarf einer kleinen Reparatur – er muss verbreitert werden, um eine Feile aufzunehmen. Dazu ist es besser, das Loch mit einer Nadelfeile zu schneiden und sich dabei auf die Abmessungen der Feile selbst zu konzentrieren. Passen Sie anschließend die Größe durch Zuschneiden an die maximal mögliche Nadelstärke an Oberer Teil Dateien. Nachdem Sie die oberen Zähne mit einer Feile und den unteren Teil an der Spitze abgeschliffen haben, können Sie mit dem nächsten Schritt fortfahren. Die vorbereitete Feile muss an der Stelle der früheren Nadel platziert werden – im Nadelhalter. Danach sollten Sie das Rad drehen und prüfen:

- damit die Säge nicht mit der Platte und dem Nähfuß in Berührung kommt;

- so dass das Sperrholz in der oberen Position frei unter der Säge hindurchgeht;

- damit das Material reibungslos gezogen werden kann.

Diese Stichsäge eignet sich für die Bearbeitung von Materialien aus Sperrholz, Balsaholz und Kunststoff. Wenn Sie eine elektrische Maschine verwenden, erhalten Sie eine elektrische Stichsäge.