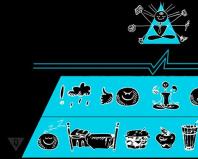

Schematische Darstellung eines Schweißinverters: Schauen wir uns die Details an. Schematisches Diagramm eines Schweißinverters: Lassen Sie uns die Details verstehen. Suchen Sie nach einem Diagramm eines Angriffsinverters

Die Schaltung unterscheidet sich grundlegend vom Aufbau des Vorgängers – dem Schweißtransformator. Die Konstruktion früherer Schweißmaschinen beruhte auf einem Abwärtstransformator, der sie groß und schwer machte. Moderne Schweißinverter sind dank der Verwendung fortschrittlicher Entwicklungen in ihrer Produktion leichte und kompakte Geräte, die sich durch eine breite Funktionalität auszeichnen.

Das Hauptelement des Stromkreises eines jeden Schweißinverter ist ein Impulswandler, der Hochfrequenzstrom erzeugt. Dadurch ist es durch den Einsatz eines Wechselrichters möglich, den Schweißlichtbogen einfach zu zünden und ihn während des gesamten Schweißprozesses in einem stabilen Zustand zu halten. Die Schweißinverterschaltung kann je nach Modell bestimmte Merkmale aufweisen, das Funktionsprinzip, auf das weiter unten eingegangen wird, bleibt jedoch unverändert.

Welche Wechselrichtertypen gibt es auf dem modernen Markt?

Für eine bestimmte Art des Schweißens sollten Sie die richtige Wechselrichterausrüstung wählen, von der jede Art über einen bestimmten Stromkreis und dementsprechend über besondere technische Eigenschaften und Funktionen verfügt.

Wechselrichter, die produzieren moderne Hersteller, kann auf beiden gleichermaßen erfolgreich eingesetzt werden produzierende Unternehmen, und im Alltag. Entwickler verbessern ständig elektrische Schaltpläne Wechselrichtergeräte, was es Ihnen ermöglicht, sie mit neuen Funktionen auszustatten und zu verbessern technische Eigenschaften.

Wechselrichtergeräte als Hauptausrüstung werden häufig zur Durchführung der folgenden technologischen Vorgänge verwendet:

- verbrauchbare und nicht verbrauchbare Elektroden;

- Schweißen mit halbautomatischen und automatischen Technologien;

- Plasmaschneiden usw.

Darüber hinaus sind Wechselrichtergeräte am weitesten verbreitet effektiver Typ Geräte, die zum Schweißen von Aluminium, Edelstahl und anderen schwer schweißbaren Metallen verwendet werden. Schweißinverter ermöglichen Ihnen unabhängig von den Merkmalen ihres Stromkreises hochwertige, zuverlässige und saubere Schweißnähte, die mit jeder Technologie hergestellt werden. Wichtig ist dabei, dass die kompakte und nicht zu schwere Invertermaschine bei Bedarf jederzeit problemlos an den Ort der Schweißarbeiten gebracht werden kann.

Was gehört zum Aufbau eines Schweißinverters?

Die Schweißinverterschaltung, die ihre technischen Eigenschaften und Funktionalität bestimmt, umfasst Folgendes erforderliche Elemente, Wie:

- Blockbereitstellung elektrische Energie der Leistungsteil des Geräts (besteht aus einem Gleichrichter, einem kapazitiven Filter und einem nichtlinearen Ladekreis);

- Leistungsteil, hergestellt auf Basis eines Eintaktwandlers (dieser Teil des Stromkreises umfasst auch einen Leistungstransformator, einen Sekundärgleichrichter und eine Ausgangsdrossel);

- Netzteil für Elemente des Niederstromteils des Stromkreises des Wechselrichtergeräts;

- PWM-Controller, der einen Stromwandler und einen Laststromsensor umfasst;

- Block, der für den Wärmeschutz und die Steuerung von Kühlventilatoren verantwortlich ist (dieser Block des Schaltplans umfasst Wechselrichterventilatoren und Temperatursensoren);

- Bedienelemente und Anzeigen.

Wie funktioniert ein Schweißinverter?

Aktuelle Gestaltung große Stärke, mit dessen Hilfe ein Lichtbogen erzeugt wird, um die Kanten der zu verbindenden Teile und das Füllmaterial zu schmelzen, das ist was auch immer Schweißvorrichtung. Für die gleichen Zwecke wird auch ein Wechselrichtergerät benötigt, das die Erzeugung von Schweißstrom mit einem breiten Spektrum an Eigenschaften ermöglicht.

In seiner einfachsten Form sieht das Prinzip so aus.

- Wechselstrom mit einer Frequenz von 50 Hz aus einem regulären Stromnetz wird dem Gleichrichter zugeführt und dort in Gleichstrom umgewandelt.

- Nach dem Gleichrichter wird der Gleichstrom durch einen speziellen Filter geglättet.

- Vom Filter fließt der Gleichstrom direkt zum Wechselrichter, dessen Aufgabe es ist, ihn wieder in Wechselstrom, allerdings mit einer höheren Frequenz, umzuwandeln.

- Anschließend wird mithilfe eines Transformators die Spannung des hochfrequenten Wechselstroms reduziert, wodurch seine Stärke erhöht werden kann.

Um die Bedeutung jedes Elements des elektrischen Schaltplans eines Wechselrichtergeräts zu verstehen, lohnt es sich, dessen Funktionsweise genauer zu betrachten.

Vorgänge im Stromkreis eines Schweißinverters

Mit der Schaltung können Sie die Stromfrequenz von standardmäßig 50 Hz auf 60–80 kHz erhöhen. Aufgrund der Tatsache, dass der Hochfrequenzstrom am Ausgang eines solchen Geräts einer Regelung unterliegt, können Kompakttransformatoren hierfür effektiv eingesetzt werden. In dem Teil des Wechselrichterstromkreises, in dem sich der Stromkreis mit leistungsstarken Leistungstransistoren befindet, kommt es zu einer Erhöhung der Stromfrequenz. Wie Sie wissen, wird den Transistoren nur Gleichstrom zugeführt, weshalb am Eingang des Geräts ein Gleichrichter benötigt wird.

Schematische Darstellung des Werksschweißinverters „Resanta“ (zum Vergrößern anklicken)

Wechselrichterschaltung von Deutscher Hersteller FUBAG mit einer Nummer zusätzliche Funktionen(klicken um zu vergrößern)

Ein Beispiel für einen Schaltplan eines Schweißinverters für selbstgemacht(klicken um zu vergrößern)

Der elektrische Schaltplan des Wechselrichtergeräts besteht aus zwei Hauptteilen: dem Leistungsteil und dem Steuerkreis. Das erste Element des Leistungsteils der Schaltung ist eine Diodenbrücke. Die Aufgabe einer solchen Brücke besteht genau darin, Wechselstrom in Gleichstrom umzuwandeln.

IN Gleichstrom B. in einer Diodenbrücke aus Wechselstrom umgewandelt wird, können Impulse auftreten, die geglättet werden müssen. Hierzu wird nach der Diodenbrücke ein Filter aus überwiegend elektrolytischen Kondensatoren eingebaut. Es ist wichtig zu wissen, dass die Spannung, die von der Diodenbrücke ausgeht, etwa 1,4-mal größer ist als ihr Wert am Eingang. Gleichrichterdioden während der Umwandlung Wechselstrom Bei konstanten Temperaturen werden sie sehr heiß, was ihre Leistung stark beeinträchtigen kann.

Um sie und andere Elemente des Gleichrichters vor Überhitzung zu schützen, werden in diesem Teil des Stromkreises Heizkörper eingesetzt. Darüber hinaus ist an der Diodenbrücke selbst eine Thermosicherung angebracht, deren Aufgabe es ist, die Stromversorgung abzuschalten, wenn sich die Diodenbrücke auf eine Temperatur von mehr als 80–90 Grad erwärmt hat.

Beim Betrieb des Wechselrichtergerätes können hochfrequente Störungen in das Gerät eindringen elektrisches Netzwerk. Um dies zu verhindern, wird vor dem Gleichrichterblock des Stromkreises ein Filter installiert elektromagnetische Verträglichkeit. Ein solcher Filter besteht aus einer Drossel und mehreren Kondensatoren.

Der Wechselrichter selbst, der Gleichstrom in Wechselstrom, jedoch mit einer viel höheren Frequenz, umwandelt, ist aus Transistoren in einer „Schrägbrücken“-Schaltung aufgebaut. Die Schaltfrequenz von Transistoren, durch die der Wechselstrom erzeugt wird, kann mehrere zehn oder hundert Kilohertz betragen. Der so erhaltene hochfrequente Wechselstrom hat eine rechteckige Amplitude.

Ein hinter der Wechselrichtereinheit installierter Spannungsreduziertransformator ermöglicht es Ihnen, am Ausgang des Geräts einen ausreichend starken Strom zu erhalten, um mit seiner Hilfe Schweißarbeiten effektiv durchführen zu können. Um mit einem Wechselrichtergerät Gleichstrom zu gewinnen, wird dem Abwärtstransformator ein leistungsstarker Gleichrichter nachgeschaltet, der ebenfalls auf einer Diodenbrücke aufgebaut ist.

Schutz- und Steuerelemente des Wechselrichters

Mehrere Elemente in seinem Schaltplan ermöglichen es Ihnen, den Einfluss negativer Faktoren auf den Betrieb des Wechselrichters zu vermeiden.

Um sicherzustellen, dass Transistoren, die Gleichstrom in Wechselstrom umwandeln, während ihres Betriebs nicht durchbrennen, werden spezielle Dämpfungsschaltungen (RC) verwendet. Alle Stromkreisblöcke, die unter hoher Belastung arbeiten und sehr heiß werden, verfügen nicht nur über eine Zwangskühlung, sondern sind auch mit Temperatursensoren verbunden, die ihren Strom abschalten, wenn ihre Heiztemperatur einen kritischen Wert überschreitet.

Da die Filterkondensatoren nach dem Laden einen hohen Strom erzeugen können, der die Wechselrichtertransistoren durchbrennen kann, muss das Gerät mit ausgestattet sein sanfter Start. Zu diesem Zweck werden Stabilisatoren eingesetzt.

Der Stromkreis eines jeden Wechselrichters verfügt über einen PWM-Controller, der für die Steuerung aller Elemente seines Stromkreises verantwortlich ist. Vom PWM-Controller elektrische Signale werden einem Feldeffekttransistor und von diesem einem Trenntransformator zugeführt, der gleichzeitig über zwei Ausgangswicklungen verfügt. Der PWM-Controller liefert über andere Elemente des Stromkreises auch Steuersignale an die Leistungsdioden und Leistungstransistoren der Wechselrichtereinheit. Damit der Controller alle Elemente des Stromkreises des Wechselrichters effektiv steuern kann, ist es auch erforderlich, ihm elektrische Signale zuzuführen.

Zur Erzeugung solcher Signale wird ein Operationsverstärker verwendet, dessen Eingang mit dem im Wechselrichter erzeugten Ausgangsstrom versorgt wird. Weichen letztere von den vorgegebenen Parametern ab, erzeugt der Operationsverstärker ein Steuersignal an den Regler. Darüber hinaus empfängt der Operationsverstärker Signale aller Schutzschaltungen. Dies ist notwendig, damit er den Wechselrichter von der Stromversorgung trennen kann, wenn in seinem Stromkreis eine kritische Situation auftritt.

Vor- und Nachteile von Inverter-Schweißgeräten

Die Geräte, die die üblichen Transformatoren ersetzt haben, weisen eine Reihe wesentlicher Vorteile auf.

- Dank einer völlig anderen Herangehensweise an die Bildung und Regulierung des Schweißstroms beträgt das Gewicht solcher Geräte nur 5–12 kg, während Schweißtransformatoren 18–35 kg wiegen.

- Wechselrichter haben einen sehr hohen Wirkungsgrad (ca. 90 %). Dies liegt daran, dass sie deutlich weniger überschüssige Energie zum Heizen aufwenden Komponenten. Schweißtransformatoren, im Gegensatz zu Wechselrichtergeräte, sie werden sehr heiß.

- Aufgrund dieser hohen Effizienz verbrauchen Wechselrichter zweimal weniger elektrische Energie als herkömmliche Schweißtransformatoren.

- Die hohe Vielseitigkeit von Invertermaschinen erklärt sich aus der Möglichkeit, mit ihrer Hilfe den Schweißstrom zu regulieren. in weiten Grenzen. Dadurch kann das gleiche Gerät zum Schweißen von Teilen aus unterschiedlichen Metallen sowie zum Schweißen mit unterschiedlichen Technologien verwendet werden.

- Mehrheitlich moderne Modelle Wechselrichter sind mit Optionen ausgestattet, die die Auswirkungen von Schweißfehlern minimieren technologischer Prozess. Zu diesen Optionen zählen insbesondere „Anti-Stick“ und „Arc Force“ (Schnellzündung).

- Die außergewöhnliche Stabilität der dem Schweißlichtbogen zugeführten Spannung wird durch die automatischen Elemente des Wechselrichterstromkreises gewährleistet. In diesem Fall berücksichtigt und glättet die Automatisierung nicht nur Unterschiede in der Eingangsspannung, sondern korrigiert auch Störungen wie die Dämpfung des Schweißlichtbogens durch starken Wind.

- Das Schweißen mit Invertergeräten kann mit jeder Art von Elektrode durchgeführt werden.

- Einige Modelle moderner Schweißinverter verfügen über eine Programmierfunktion, mit der Sie ihre Modi bei der Ausführung einer bestimmten Art von Arbeit genau und schnell konfigurieren können.

SCHWEISSINVERTERDIAGRAMM

Moderne Schweißinverter sorgen aufgrund der hohen Frequenz der Stromumwandlung und eines elektronischen Stabilisierungssystems für einen sehr stabilen Schweißlichtbogen. Mit der modernen Grundbasis können Sie Schweißinverter erstellen, die sehr kompakt und mit allen erforderlichen Funktionen ausgestattet sind. Verfügbar um dieser Moment handelsübliche Schweißgeräte haben einen begrenzten Stromverbrauch; Elektroden-Antihaftmodus; stufenlose Einstellung des Schweißstroms, häufig mittels Mikroprozessorsteuerung und Schutz vor Überlastung und Überhitzung des Stromkreises. Die Versorgungsspannung für alle Stromkreise beträgt standardmäßig 220 V bei einem Strom von bis zu 30 A. Der Ausgangsschweißstrom ist im Bereich von 5 - 200 A einstellbar.

Beim Schweißen von Metallen mit einem Inverter entsteht ein Lichtbogen zwischen einer Elektrode mit einem Durchmesser von 1–5 mm, die häufig aus dem gleichen Material wie das zu verbindende Material besteht, und dem zu schweißenden Material. Durch das Brennen dieses Lichtbogens kommt es zum Schmelzen der Elektroden und des Materials. Nach dem Schmelzen vermischt sich das zu verbindende Material mit dem Elektrodenmaterial und es entsteht eine feste Verbindung.

Ich möchte Ihnen eine Sammlung schematischer Diagramme industrieller Inverter-Schweißmaschinen vorstellen, die „aus der ganzen Welt“ zusammengestellt wurden. Einige benötigen diese Diagramme für Reparaturen, andere möchten eines der Schemata selbst wiederholen. Schließlich liegt der Preis für ein fertiges Werksgerät meist zwischen 300 und 500 Euro Selbstmontage Schweißinverter ist völlig gerechtfertigt.

Folgende Dateien stehen auf unserer Website zum Download bereit:

- - Elektrischer Schaltplan Schweißinverter SAI;

- - Stromkreis des MOS-Schweißinverters;

- - Schaltplan des TELWIN-Schweißinverters;

- - Stromkreis des NEON-Schweißinverters;

- - Schaltplan des Schweißinverters Inverter TOP DC;

- - Schaltplan des Prestige-Schweißinverters;

- - Schaltplan des VDUCH-Schweißinverters;

- - Stromkreis des ThermalArc-Schweißinverters;

- - Stromkreis des MARC-Schweißinverters;

- - Schaltplan des Maxstar-Schweißinverters;

- - Schaltplan des RUS-Schweißinverters;

- - Stromkreis des Schweißinverters DC250;

- - Stromkreis des Schweißinverters Fast and the Furious;

- - Elektrischer Schaltplan des Schweißinverters Invertec V.

Technische Daten unserer halbautomatischen Schweißmaschine:

Versorgungsspannung: 220 V

Stromverbrauch: nicht mehr als 3 kVA

Betriebsart: intermittierend

Betriebsspannungsregelung: stufenweise von 19 V bis 26 V

Schweißdrahtvorschubgeschwindigkeit: 0-7 m/min

Drahtdurchmesser: 0,8 mm

Schweißstromwert: PV 40 % – 160 A, PV 100 % – 80 A

Schweißstrom-Einstellgrenze: 30 A – 160 A

Insgesamt wurden seit 2003 sechs solcher Geräte hergestellt. Das auf dem Foto unten gezeigte Gerät ist seit 2003 in einer Autowerkstatt im Einsatz und wurde nie repariert.

Aussehen einer halbautomatischen Schweißmaschine

Überhaupt

Vorderansicht

Rückansicht

Linke Sicht

Der verwendete Schweißdraht ist Standard

5 kg Drahtspule mit einem Durchmesser von 0,8 mm

Schweißbrenner 180 A mit Eurostecker

wurde in einem Schweißgerätegeschäft gekauft.

Schweißdiagramm und Details

Aufgrund der Tatsache, dass die halbautomatische Schaltung anhand von Geräten wie PDG-125, PDG-160, PDG-201 und MIG-180 analysiert wurde, Schaltplan Der Unterschied zu einer Leiterplatte besteht darin, dass die Schaltung während des Montageprozesses im laufenden Betrieb erstellt wurde. Also lieber bleiben Schaltplan. An Leiterplatte Alle Punkte und Details sind markiert (in Sprint öffnen und mit der Maus darüber fahren).

Installationsansicht

Steuerplatine

Als Leistungs- und Schutzschalter kommt ein einphasiger 16A-Leistungsschalter vom Typ AE zum Einsatz. SA1 - Schweißmodusschalter Typ PKU-3-12-2037 für 5 Positionen.

Die Widerstände R3, R4 sind PEV-25, müssen aber nicht installiert werden (ich habe sie nicht). Sie dienen zur schnellen Entladung von Drosselkondensatoren.

Nun zum Kondensator C7. In Kombination mit einer Drossel sorgt es für die Stabilisierung der Verbrennung und die Aufrechterhaltung des Lichtbogens. Seine Mindestkapazität sollte mindestens 20.000 Mikrofarad betragen, optimal sind 30.000 Mikrofarad. Es wurden mehrere Arten von Kondensatoren mit kleineren Abmessungen und höherer Kapazität ausprobiert, zum Beispiel CapXon, Misuda, aber sie erwiesen sich nicht als zuverlässig und brannten durch.

Daher wurden sowjetische Kondensatoren verwendet, die bis heute funktionieren, K50-18 bei 10.000 uF x 50 V, drei parallel geschaltet.

Leistungsthyristoren für 200A werden mit gutem Spielraum genommen. Sie können es auf 160 A einstellen, aber sie arbeiten an der Grenze und erfordern den Einsatz gute Heizkörper und Fans. Die gebrauchten B200 stehen auf einer kleinen Aluminiumplatte.

Relais K1 Typ RP21 für 24 V, variabler Widerstand R10 drahtgewickelt Typ PPB.

Wenn Sie die Taste SB1 am Brenner drücken, wird der Steuerkreis mit Spannung versorgt. Das Relais K1 wird aktiviert, wodurch über die Kontakte K1-1 Spannung an das elektromagnetische Ventil EM1 für die Säureversorgung und K1-2 an den Stromversorgungskreis des Drahtziehmotors und K1-3 für die Stromunterbrechung angelegt wird Thyristoren.

Der Schalter SA1 stellt die Betriebsspannung im Bereich von 19 bis 26 Volt ein (unter Berücksichtigung der Hinzufügung von 3 Windungen pro Arm bis zu 30 Volt). Der Widerstand R10 regelt die Schweißdrahtzufuhr und verändert den Schweißstrom von 30A auf 160A.

Beim Einrichten wird der Widerstand R12 so gewählt, dass beim Drehen von R10 auf Minimaldrehzahl der Motor noch weiterdreht und nicht stillsteht.

Wenn Sie die SB1-Taste am Brenner loslassen, wird das Relais freigegeben, der Motor stoppt und die Thyristoren schließen. Das Magnetventil bleibt aufgrund der Ladung des Kondensators C2 weiterhin geöffnet und versorgt die Schweißzone mit Säure.

Wenn die Thyristoren geschlossen sind, verschwindet die Lichtbogenspannung, aber dank der Induktivität und der Kondensatoren C7 wird die Spannung sanft abgebaut, wodurch verhindert wird, dass der Schweißdraht in der Schweißzone stecken bleibt.

Einen Schweißtransformator aufziehen

Wir nehmen den OSM-1-Transformator (1 kW), zerlegen ihn, legen das Bügeleisen beiseite und markieren es zuvor. Wir fertigen einen neuen Spulenrahmen aus 2 mm dicker Leiterplatte (der Originalrahmen ist zu schwach). Wangengröße 147×106mm. Größe der übrigen Teile: 2 Stk. 130×70mm und 2 Stk. 87x89mm. In den Wangen haben wir ein Fenster mit den Maßen 87x51,5 mm ausgeschnitten.

Der Spulenrahmen ist fertig.

Sind auf der Suche nach Wickeldraht mit einem Durchmesser von 1,8 mm, vorzugsweise in verstärkter Glasfaserisolierung. Ich habe einen solchen Draht von den Statorspulen eines Dieselgenerators genommen. Sie können auch gewöhnlichen Lackdraht wie PETV, PEV usw. verwenden.

Glasfaser – meiner Meinung nach erhält man die beste Isolierung

Wir beginnen mit dem Wickeln – dem Primären. Die Primärseite enthält 164 + 15 + 15 + 15 + 15 Windungen. Zwischen den Schichten machen wir eine Isolierung aus dünnem Fiberglas. Den Draht so eng wie möglich verlegen, sonst passt er nicht, aber ich hatte damit meist keine Probleme. Ich habe Glasfaser aus den Überresten desselben Dieselgenerators entnommen. Das war’s, das Primärteil ist fertig.

Wir wickeln weiter - die Sekundärseite. Wir nehmen eine Aluminium-Sammelschiene in Glasisolierung mit den Maßen 2,8x4,75 mm (kann bei Wrappern erworben werden). Sie benötigen etwa 8 m, besser ist jedoch ein kleiner Spielraum. Wir beginnen zu wickeln, legen es so fest wie möglich, wickeln 19 Windungen, machen dann eine Schlaufe für die M6-Schraube und noch einmal 19 Windungen. Wir machen den Anfang und das Ende jeweils 30 cm für die weitere Installation.

Hier ist ein kleiner Exkurs, für mich persönlich reichte der Strom nicht aus, um große Teile bei einer solchen Spannung zu schweißen. Während des Betriebs habe ich die Sekundärwicklung umgespult und 3 Windungen pro Arm hinzugefügt, insgesamt habe ich 22+22 erhalten.

Die Wicklung sitzt gut, wenn man sie also vorsichtig aufzieht, sollte alles klappen.

Wenn Sie als Ausgangsmaterial einen Lackdraht verwenden, müssen Sie diesen mit Lack imprägnieren; ich habe die Spule 6 Stunden lang im Lack belassen.

Wir bauen den Transformator zusammen, stecken ihn in eine Steckdose und messen den Leerlaufstrom von ca. 0,5 A, die Spannung auf der Sekundärseite beträgt 19 bis 26 Volt. Wenn alles so ist, kann der Transformator beiseite gelegt werden, wir brauchen ihn vorerst nicht mehr.

Anstelle von OSM-1 für Leistungstransformator Sie können 4 Stück TS-270 nehmen, obwohl die Abmessungen etwas anders sind und ich nur 1 Schweißmaschine darauf gebaut habe, dann erinnere ich mich nicht an die Daten zum Wickeln, aber sie können berechnet werden.

Wir geben Gas

Wir nehmen einen OSM-0,4-Transformator (400 W) und einen Lackdraht mit einem Durchmesser von mindestens 1,5 mm (ich habe 1,8). Wir wickeln 2 Schichten mit Isolierung zwischen den Schichten und legen sie fest. Als nächstes nehmen wir einen Aluminiumreifen 2,8x4,75 mm. und 24 Windungen wickeln, so dass die freien Enden des Busses 30 cm lang sind. Wir montieren den Kern mit einem Spalt von 1 mm (in Leiterplattenstücke legen).Der Induktor kann auch auf Eisen eines Farbröhrenfernsehers wie TS-270 gewickelt werden. Darauf ist nur eine Spule platziert.

Wir haben noch einen weiteren Transformator, um den Steuerkreis mit Strom zu versorgen (ich habe einen fertigen genommen). Es sollte 24 Volt bei einem Strom von etwa 6A erzeugen.

Gehäuse und Mechanik

Wir haben die Trancezustände geklärt, kommen wir nun zum Körper. Die Zeichnungen zeigen keine 20-mm-Flansche. Wir schweißen die Ecken, alles Eisen ist 1,5 mm. Die Basis des Mechanismus besteht aus Edelstahl.

Motor M wird von einem Scheibenwischer VAZ-2101 verwendet.

Der Endschalter zur Rückkehr in die Extremposition wurde entfernt.

Im Spulenhalter wird eine Feder verwendet, um die Bremskraft zu erzeugen, die als Erstes zur Verfügung steht. Durch das Zusammendrücken der Feder (also das Anziehen der Mutter) wird die Bremswirkung verstärkt.

Bau von Gehegen für Haustiere, Einrichtung von Wasserversorgungs- und Abwassersystemen, Schaffung schöner Pflanzenständer und viele andere nützliche Dinge – all das kann mit einer Schweißmaschine erledigt werden. Auf Wunsch auch eine einfache Einheit z Hausaufgaben Sie können es selbst zusammenbauen. Der Aufbau der Schweißmaschine variiert je nachdem, für welches Modell Sie sich entscheiden. Nachfolgend finden Sie Richtlinien für die gängigsten Optionen. Lesen Sie die mitgelieferten Anweisungen durch und beginnen Sie mit der Montage des Geräts, das Ihren Anforderungen am besten entspricht.

Diagramm eines Brückengleichrichters für ein Schweißgerät, der die Polarität beim Schweißen dünner Bleche anzeigt.

Schritt-für-Schritt-Anleitung zum Zusammenbau einer einfachen Schweißmaschine

Die Liste der für den Zusammenbau einer Schweißmaschine erforderlichen Materialien und Werkzeuge variiert je nachdem, für welche Einheit Sie sich entscheiden. Die folgenden Elemente sind grundlegend. Bereiten Sie sie unbedingt vor und fügen Sie nach Bedarf alles Weitere hinzu. Du wirst brauchen:

Schematische Darstellung einer Schweißmaschine, die mit Elektroden mit einem Durchmesser von bis zu 4 mm arbeitet.

- Material aus Baumwolle.

- Textolith.

- Elektrostahl.

- Fiberglas.

- Kupferkabel.

- Mehrere Schraubenzieher.

- Hammer.

- Säge.

Das in diesem Handbuch beschriebene Schweißgerät kann mit Elektroden mit einem Durchmesser von bis zu 4 mm betrieben werden. Damit können Sie kochen Hardware bis zu 2 cm dick. Das schematische Diagramm einer solchen Installation ist in der folgenden Abbildung dargestellt: Abb. 1. Das Schweißgerät wird mit Wechselstrom betrieben. Geeignet sind sowohl 220-V- als auch 380-V-Netze.

Die Schaltung dieses Schweißgeräts basiert auf einem dreiphasigen Abwärtstransformator. Geeignet ist ein Gerät mit der Charakteristik 380/36 V. Die Leistung des Gerätes sollte 1-2 kW betragen. Es gibt keine besonderen Anforderungen an die Basis. Sie können sogar eine Kopie mit einer verbrannten Wicklung verwenden.

Zuerst müssen Sie den Transformator nehmen und die Sekundärwicklungen von jeder Spule entfernen, ohne den Kern zu demontieren. Als nächstes beißen Sie die Kupferstange in mehreren Stücken durch verschiedene Orte. Es besteht keine Notwendigkeit, die Primärwicklungen der Außenspulen zu berühren. Der mittlere sollte mit dem gleichen Draht umwickelt werden. Erstellen Sie alle 30 Umdrehungen Biegungen. Insgesamt sind es durchschnittlich 8-10 Stück. Um Verwirrung zu vermeiden, empfiehlt es sich, an jedem Hahn ein Schild mit einer persönlichen Nummer anzubringen.

Als nächstes müssen Sie die Sekundärwicklung auf die beiden äußeren Spulen wickeln, bis diese vollständig gefüllt sind. Verwenden Sie dazu eine dreiphasige Stromversorgung mehradriges Kabel. Ein solches Produkt sollte 3 Drähte mit einem Durchmesser von ca. 7-8 mm und einen mit etwas kleinerem Durchmesser enthalten. Ein solcher Draht kann standhalten Hochspannung. Es zeichnet sich durch eine zuverlässige Isolierung aus und dank seiner relativ hohen Flexibilität hat der Meister die Möglichkeit, eine dichte Wicklung vorzunehmen, ohne das Gerät vorher zerlegen zu müssen. Insgesamt benötigen Sie etwa 25 m eines solchen Kabels. Stattdessen können Sie einen Draht mit kleinerem Querschnitt verwenden. In diesem Fall müssen die Drähte jedoch in zwei Hälften gefaltet werden. Es ist bequemer, wenn Sie einen Assistenten haben. Einer wird in der Lage sein, die Windungen zu legen, und der zweite wird damit beschäftigt sein, den Draht zu ziehen.

Verfahren zum Aufwickeln von Wicklungen auf einen stabförmigen Kern.

Um Anschlüsse für die Sekundärwicklungsanschlüsse herzustellen, verwenden Sie Kupferrohr. Ein Produkt mit einer Länge von 3-4 cm und einem Durchmesser von 1-1,2 cm reicht aus. Das Rohr muss einseitig vernietet werden. In die resultierende Platte wird ein Loch mit einem Durchmesser von 1 cm vorbereitet. Auf der anderen Seite müssen Sie vorisolierte Drähte einführen. Sie sollten mit leichten Hammerschlägen zusammengedrückt werden. Mit einem Kern werden Kerben in die Oberfläche des Rohrs eingebracht. Dies wird dazu beitragen, den Kontakt zu verbessern.

Die Platte oben am Transformator muss von den standardmäßigen M6-Schrauben und -Muttern befreit werden. Montieren Sie stattdessen 2 neue M10-Schrauben. Es ist besser, wenn sie aus Kupfer sind. Mit diesen Schrauben verbinden Sie später die Anschlüsse der Sekundärwicklung.

Für die Anschlüsse der Primärwicklung sollte eine zusätzliche Platine angefertigt werden. Verwenden Sie für die Herstellung Textolith mit einer Dicke von 3 mm. Die Platine ist am Transformator befestigt. Vor der Befestigung müssen 10 Löcher mit einem Durchmesser von jeweils 6 mm gebohrt werden. In die Löcher werden M6-Schrauben mit Unterlegscheiben und Muttern eingesetzt. Wenn Sie solche anschließen hausgemachte Einheit Bei 220 V müssen die beiden äußeren Wicklungen parallel geschaltet werden. Der mittlere ist in Reihe mit ihnen verbunden.

Das optimale Schema besteht darin, dass das Schweißgerät über ein 380-V-Netz mit Strom versorgt wird. In diesem Fall können Sie alle Primärwicklungen in Reihe schalten. Entsprechend den Gegebenheiten der Schaltung müssen Sie zunächst die beiden äußeren Wicklungen anschließen und erst dann die mittlere Wicklung. Die Klemmen der Außenwicklungen müssen an eine gemeinsame Klemme angeschlossen werden. Der Rest wird an den Anschluss „Schneiden“ angeschlossen.

Verfahren zum Aufwickeln von Wicklungen für eine Schweißmaschine auf einen Ringkern.

Die mittlere Wicklung wird benötigt, um Spannung und Strom während des Betriebs zu reduzieren Sekundärwicklung. Der Elektrohalter besteht aus ¾ Zoll Rohr. Geeignet ist ein Produkt mit einer Länge von 25 cm. Im Abstand von 3 und 4 cm von den Rohrkanten müssen Sie auf beiden Seiten mit einer Bügelsäge Aussparungen ausschneiden. Die Tiefe dieser Aussparungen sollte etwa dem halben Rohrdurchmesser entsprechen.

Um sicherzustellen, dass die Elektrode gegen den Halter gedrückt werden kann, nehmen Sie ein Stück davon Stahldraht und über der Aussparung an das Rohr anschweißen größere Größe. Der Draht sollte einen Durchmesser von 6 mm haben. Auf der gegenüberliegenden Seite müssen Sie ein Loch mit einem Durchmesser von 8,2 mm vorbereiten, eine M8-Schraube mit Mutter und einem Kupferanschluss nehmen und dann ein Stück Kabel an die Halterung anschließen.

Das Kabel muss das gleiche sein, aus dem die Sekundärwicklung gewickelt wurde. Nehmen Sie zum Schluss einen Nylon- oder Gummischlauch und platzieren Sie ihn oben auf dem Rohr. Zu diesem Zeitpunkt ist die Montage einer solchen Schweißmaschine fast abgeschlossen. Sie müssen lediglich herausfinden, welche Anforderungen gemäß den Stromkreisbedingungen für den Anschluss und die Arbeit mit einem solchen Gerät gelten.

Zurück zum Inhalt

Anschließen und Verwenden eines selbstgebauten Geräts

Sie benötigen Leitungen mit einem Querschnitt von 1,5 mm2. Der Anschluss erfolgt über einen Schalter. Ein Draht wird an die Klemme „1“ - „8“ angeschlossen (wählen Sie einen bestimmten Draht entsprechend dem Wert des Schweißstroms aus), und Sie verbinden den zweiten mit der Klemme „Common“.

Den stärksten Strom erhalten Sie am Terminal „Schneiden“. An Primärwicklung der Strom wird nicht mehr als 25 A betragen. Durch die Sekundärwicklung fließt ein Strom von 60-120 A. Denken Sie daran, dass die Konstruktion eines solchen Schweißgeräts nicht seine Verwendung für die Ausführung großer Arbeitsmengen impliziert. Nachdem Sie 10-15 Elektroden pro 3 mm Durchmesser verwendet haben, lassen Sie das Gerät unbedingt abkühlen. Wenn Sie mit 4-mm-Elektroden arbeiten, müssen Sie dem Gerät noch häufiger eine Ruhepause gönnen. Beim Arbeiten mit 2-mm-Elektroden sind solche Zwangspausen nicht erforderlich.

Im Modus „Schneiden“ heizt sich das Schweißgerät am schnellsten auf. In diesem Fall wird er viel häufiger Ruhe benötigen. Sie können fast jedes Metall schneiden. Produkte mit „haushaltsüblicher“ Dicke bewältigt das Gerät problemlos. Wenn Sie den Schweißmodus wechseln, schalten Sie zu Ihrer eigenen Sicherheit und zur Sicherheit des Geräts unbedingt den Netzschalter aus.

Zurück zum Inhalt

Abbildung 2. Schema einer Schweißmaschine von Autobatterien.

Handwerker haben sich die unterschiedlichsten Schweißgerätekonstruktionen ausgedacht. Wenn Sie möchten, können Sie sogar ein Schweißgerät aus Autobatterien zusammenbauen. Bei Schweißarbeiten fällt in elektrischen Netzen unter einer Belastung von 3,5 kV die Spannung um 30 V oder mehr ab. Natürlich könnten Sie für die Anschaffung eines separaten Kraftwerks für Schweißarbeiten Geld ausgeben, aber es ist viel bequemer und rentabler, den anderen Weg zu gehen.

Sie müssen lediglich 3-4 Batterien mit einer Kapazität von 55-190 A/h mitnehmen (besser ist, wenn dieser Wert höher ist). Die Batterien sind in Reihe geschaltet. Zur Verbindung eignen sich vorhandene Materialien wie Drähte, Klemmzangen, Zigarettenanzünderkabel usw. Die Schaltung ermöglicht es Ihnen, gebrauchte Batterien zum Zusammenbau des Schweißgeräts zu verwenden. Der im folgenden Bild gezeigte Schaltplan hilft Ihnen, das Gerät selbst zusammenzubauen: Abb. 2.

Der Aufbau einer solchen Schweißmaschine ist absolut unkompliziert. Das Schema ist äußerst einfach und verständlich. Doch trotz der einfachen Montage und des schlichten Designs kocht dieses Gerät perfekt. Überprüfen Sie Ihren Elektrolytstand mindestens einmal pro Woche. Im Arbeitsalltag werden die Akkus besonders im Sommer recht heiß und das Wasser verdunstet rasant.

Für das jeweilige Schweißgerät gibt es verbesserte Schemata. Sie können beispielsweise zusätzlich sammeln Ladegerät für das Gerät, sodass Sie nicht jeden Akku einzeln aufladen müssen. Es reicht aus, das Gerät über Nacht aufzuladen, und am Morgen können Sie bedenkenlos damit arbeiten.

Abbildung 3. Aufbaudiagramm einer Schweißmaschine zum Weichschweißen.

Bei der Arbeit mit einer 3-mm-Elektrode entwickelt ein solches Schweißgerät einen Strom von 90-120 A. Die Batterien halten problemlos einer 2-fachen Belastung stand, sodass keine Probleme auftreten sollten, wenn alles gemäß den Bedingungen des vorherigen Diagramms durchgeführt wird.

Die Ausgangsspannung ändert sich entsprechend der Anzahl der zum Zusammenbau des Geräts verwendeten Batterien. Sie variiert im Bereich von 42–54 V. Die Stromstärke des Geräts entspricht 1/10 der Kapazität einer Batterie im Block. Wenn Sie beispielsweise 55 A/h nehmen, beträgt der Ladestrom nicht mehr als 5 A.

Zurück zum Inhalt

Schema und Montage einer automatischen Weichschweißmaschine

Es gibt bewährte Schaltungen von Geräten mit Gleichrichtern. Solche Modelle arbeiten mit Gleichstrom. Sie zeichnen sich durch höhere Leistungsqualitäten als „Variable“ aus. Sie müssen aber auch konfiguriert und fein abgestimmt werden. Das Einheitenlayout wurde leicht verbessert. Änderungen an der Schaltungsstruktur machten den Schweißprozess weicher. Das direkte schematische Diagramm einer solchen Einheit ist in der folgenden Abbildung dargestellt: Abb. 3.

Das Gerät enthält den Kondensator C1. Es wird zwischen den negativen und positiven gleichgerichteten Stromleitern platziert. Anwendbar Elektrolytkondensator bei 15000 uF. Verwenden Sie ein Gerät, das für den Betrieb mit 100 V ausgelegt ist.

Dank eines solchen Kondensators wird eine zuverlässige und gleichzeitig reibungslose Zündung des Lichtbogens gewährleistet. Wenn Ihre finanziellen Mittel begrenzt sind oder Sie keinen ähnlichen Kondensator finden können, ersetzen Sie ihn durch C1 = 50 μ x 160 V. Nur in diesem Fall müssen Sie den Kondensator im Stromkreis der positiven Halbwelle installieren.

Kein Schweißstrom

Die Reparatur von Schweißinvertern zeichnet sich durch ein Merkmal aus: Unvorhersehbarkeit. Es gibt so viele Zwillinge, Doppelgänger und Klone, dass man manchmal nicht weiß, was einen im Inneren erwartet.

Also lasst uns kennenlernen - Sturm! AW97I22N.

Wir lösen die Schrauben, nehmen die Abdeckung ab und... Hallo Resanta!

Gesamtansicht von Sturm! AW97I22N

Fast ein exakter Klon von Resanta, mit geringfügigen Änderungen, wie es heißt, gibt es 10 Unterschiede. Ich denke, Sie werden sie selbst finden und wir werden zur Sache kommen. Die Fehlfunktion dieses Wechselrichters besteht, wie eingangs beschrieben, darin, dass kein Schweißstrom vorhanden ist.

Das erste, was mir nach dem Öffnen auffiel, war die Brücke auf den Relaiskontakten. Anscheinend vom vorherigen „Reparateur“ aufgegeben.

Seltsamer Pullover

Widerstand R43 ist gebrückt. Ich habe den Jumper entfernt und der Widerstand klingelte, wie er sollte mit 51 Ohm. Alles andere ist auch in Ordnung. Ich versuche es einzuschalten, der Wechselrichter schaltet sich wie erwartet bei einer Ausgangsspannung von 88 Volt ein.

Ich versuche zu kochen – von der Elektrode fliegen Funken, wie von einer Wunderkerze, und das war’s. Es gibt keinen Strom. Schauen wir weiter.

Nach einigen Recherchen erregte dieser Widerstand meine Aufmerksamkeit.

Widerstand R022

Wenn man genauer hinschaut...

Widerstand R022, Ansicht von unten

Und noch sorgfältiger...

Den Widerstand R022 nicht verlieren

Das klassische Leck ist sofort sichtbar. Dieser Abstimmwiderstand liegt laut R022 50 kOhm-Schaltung im Stromregelkreis. Eine schlechte Verlötung dieses Widerstandes war der Grund für den fehlenden Schweißstrom.

Lötarbeiten und weitere Schweißtests zeigten, dass diese Annahme richtig war – die Schweißmaschine funktionierte einwandfrei. Aber warum der Jumper auf der Staffel platziert wurde, bleibt unklar.

Solche einfachen Mängel sind sehr erfreulich, aber Vorsicht.

Aufmerksamkeit!

Störungen sind nicht immer so einfach. Seien Sie daher vorsichtig, wenn Sie mit der Reparatur von Schweißinvertern selbst beginnen, die gesamte Verantwortung liegt bei Ihnen.

Reparatur von Schweißinvertern Sturm! und andere Modelle.

Ihre Meinung zu diesem Schweißinverter und die Bewertungen, die Sie hinterlassen haben, werden anderen bei der Auswahl helfen.