Abdichten der Enden der Drähte. Trockener Kabelabschluss

Samstag, 10. März 2012 10:00:00

Kabelanschlüsse

IN Verteilungsgeräte werden zum Abschluss von Kabeln an ihren Verbindungspunkten verwendet Verschiedene Arten Enddichtungen.

Enddichtungen für Stromkabel mit Papier und Kunststoffisolierung müssen gemäß der technischen Dokumentation durchgeführt werden.

Trockene Endabdichtungen mit Polyvinylchlorid-Bändern sowie Endabdichtungen in Form von Gummihandschuhen können nicht in Nass- und Feuchträumen verwendet werden, zu denen Umspannwerke von Stadtnetzen und komplette Umspannwerke gehören Umspannwerke Außenaufstellung

Zum Abschluss von Kabeln mit Spannungen von 1 - 10 kV werden KVE-Endverschlüsse mit einem Gehäuse aus Epoxidharzmasse verwendet, die einfach zu installieren und brandsicher sind.

Enddichtung KVED

Beenden Sie die interne Epoxiddichtung KVED mit zweischichtigen Rohren. Der Abstand zwischen den Rohren am Ausgang der Adern aus dem Epoxidgehäuse für Kabel für eine Spannung von 10 kV muss mindestens 25 mm betragen. Beim KVED-Abschluss werden auf die Aderisolierung zweischichtige Rohre aufgesetzt, deren äußere Schicht aus Polyethylen und deren innere Schicht aus Polyvinylchlorid besteht.

Um die Dichtheit der Wurzel zu erhöhen, wird der Schnitt mit Epoxidharz gefüllt. Um das Eindringen der Imprägniermasse der Kabelisolierung zwischen die Rohrschichten zu vermeiden, machen Sie im Abstand von mindestens 20 mm eine Stufe (schneiden Sie die obere Polyethylenschicht ab) und behandeln Sie den Bereich Spezialkleber PED-B, mit gute Haftung(Haftung) an Epoxidharz. Dieser Kleber wird zum Schmieren verwendet Innenfläche Am oberen Ende des Schlauchs, der auf die Spitze gesteckt wird, wird an dieser Stelle ein Verband aus gedrehtem Bindfaden auf den Schlauch gelegt. Die eingebaute Dichtung ist mit Spezialemail lackiert.

Enddichtung KVEN

Die Enddichtung KVEn unterscheidet sich von KVED dadurch, dass anstelle von zweischichtigen Rohren Rohre aus Nayrit-Gummi zur Abdichtung der Isolierung der Adern verwendet werden. Diese Rohre bieten einen schlechteren Isolationsschutz gegen Feuchtigkeit als Doppelschichtrohre und sollten daher nicht in Feuchträumen verwendet werden.

Enddichtung KVB

Weit verbreitet sind Enddichtungen für den Inneneinbau in KVB-Stahltrichtern (innenliegende Bitumen-Enddichtungen). Stahltrichter von Endverschlüssen können eine ovale oder runde Form haben. Bei diesen Endabdichtungen werden 3-4 Lagen Isolierband (klebendes Polyvinylchlorid oder lackiertes Gewebe mit Lackverklebung) mit 50 % Überlappung über die Isolierung der Kabeladern gewickelt und an der Stelle des Porzellans eine konische Wicklung vorgenommen Buchsen sind für einen festen Sitz eingebaut. Um ein Austreten der Bitumenmasse zu verhindern, wird am Trichterhals ein Harzband angebracht. Der Trichter und die Kabeladern sind mit Emaille bemalt. Bei Spannungen bis 1 kV werden Enddichtungen ohne Porzellandurchführungen und -abdeckungen eingebaut.

Reparatur von Kabelendverschlüssen

Bei der Reparatur von Stromkabelanschlüssen wird diese normalerweise während durchgeführt aktuelle Reparaturen Umspannwerksausrüstung. Überprüfen Sie bei der Reparatur von Stromkabelabschlüssen, ob die Abstände der Phasen zur Erde den im PUE angegebenen Werten entsprechen. Bei einer Spannung von 6 kV muss dieser Abstand mindestens 90 mm betragen, bei 10 kV - 120 mm.

Die Oberfläche der Stromkabelendverschlüsse wird gründlich von Staub befreit. Bei einer externen Inspektion werden die Unversehrtheit der Kabelschuhe, ihre Übereinstimmung mit dem Querschnitt der Kabeladern und die Qualität der Lötung (Schweißen, Crimpen) überprüft. Erkannte Mängel werden beseitigt.

Bei Stahltrichtern mit Spannungen von 6 und 10 kV werden Porzellandurchführungen abgewischt und geprüft. Wenn sie Absplitterungen oder Risse aufweisen, werden sie ersetzt. Diese Arbeiten werden von Kabelmonteuren durchgeführt, da eine Demontage des Abschlusses erforderlich ist.

Sollte nicht genügend Füllmasse vorhanden sein, wird nachgefüllt. Wenn die Phasenisolierung gebrochen ist, muss sie wiederhergestellt werden. Anschließend werden die Kabeladern und der Trichterkörper mit Emailfarbe beschichtet.

Sollte nicht genügend Füllmasse vorhanden sein, wird nachgefüllt. Wenn die Phasenisolierung gebrochen ist, muss sie wiederhergestellt werden. Anschließend werden die Kabeladern und der Trichterkörper mit Emailfarbe beschichtet.

Die Enddichtungen aus der Epoxidverbindung werden überprüft und bei Feststellung einer Undichtigkeit der Imprägniermasse werden Maßnahmen zur Wiederherstellung der Dichtheit ergriffen. Ein Verstoß dagegen ist in der Regel auf die Nichtbeachtung der Anweisungen zum Entfetten der Oberfläche und anderer technologischer Anweisungen bei der Installation von Stromkabelendverschlüssen zurückzuführen.

Um ein Austreten der Imprägniermasse an der Eintrittsstelle des Kabels in das Gehäuse zu verhindern, entfetten Sie den unteren Teil im Bereich von 40 - 50 mm und den gleichen Abschnitt der Kabelarmierung (Mantel) mit einem in Aceton oder Luftfahrt getränkten Lappen Benzin. Der Panzerbereich (Schale) wird mit einem Bügelsägeblatt, Messer oder einer Feile bearbeitet, um eine raue Oberfläche zu erzeugen.

Auf die entfettete Stelle wird eine zweilagige Wicklung aus Baumwollband aufgetragen, das mit einer Epoxidverbindung geschmiert ist, anschließend wird eine abnehmbare Reparaturform aus Vinylkunststoff, Polyethylen usw. angebracht. Formen aus Zinn oder Pappe werden vorgeschmiert dünne Schicht Fett, Transformatoröl Füllen Sie die Masse mit einer anderen Substanz aus, um das Anhaften der Epoxidmasse zu verhindern, und füllen Sie sie dann mit der gleichen Masse, aus der auch der Dichtungskörper hergestellt wurde.

Wenn die Dichtheit an der Stelle, an der die Kabeladern aus dem Gehäuse austreten, gebrochen ist, entfetten die Dichtungen die ebene Oberfläche des Gehäuses und die austretenden Abschnitte der Phasen mit einer Länge von 30 mm. Eine abnehmbare Reparaturform wird installiert und auf die gleiche Weise wie im vorherigen Fall mit Masse gefüllt.

Wenn die Dichtheit an der Stelle, an der die Kabeladern aus dem Gehäuse austreten, gebrochen ist, entfetten die Dichtungen die ebene Oberfläche des Gehäuses und die austretenden Abschnitte der Phasen mit einer Länge von 30 mm. Eine abnehmbare Reparaturform wird installiert und auf die gleiche Weise wie im vorherigen Fall mit Masse gefüllt.

Wenn die Dichtheit der Kabeladern gebrochen ist, entfetten Sie die beschädigte Oberfläche und tragen Sie eine zweilagige Wicklung aus Baumwollbändern auf, die mit einer Epoxidverbindung geschmiert sind. Ebenso wird das Austreten der Imprägnierzusammensetzung verhindert, wenn die Dichtung an der Verbindung des Rohrs mit dem zylindrischen Teil der Spitze gebrochen ist. In diesem Fall wird über die Wicklung zusätzlich ein dichter Verband aus gedrehtem Zwirn aufgetragen, der mit einer Epoxidmasse beschichtet ist.

Seite 27 von 45

Endabdichtungen und Verbindungen von Steuerkabeln sollten nur von einem Kabelinstallateur mindestens der 5. Klasse unter Anleitung eines erfahrenen Handwerkers durchgeführt werden, wobei alle Anforderungen an die Sauberkeit des Arbeitsplatzes, der Hände und der Werkzeuge zu beachten sind.

Der Abschluss von Steuerkabeln erfolgt auf verschiedene Arten. Die Wahl der Methode zum Abschluss von Steuerkabeln erfolgt in Abhängigkeit von der Isolierung und dem Höhenunterschied der Enden der zu verlegenden Kabel gemäß Tabelle. 9.

Abschluss von papierisolierten Kabeln mit PVC-Band, PVC-Schläuchen und Lacken (Abb. 73). Messen Sie die erforderliche Schnittlänge des Steuerkabels. Eine Bandage aus weichem Draht mit einem Durchmesser von 1 mm bzw Dachstahl. Die Armierung wird vom Ende des Kabels bis zur Bandage entfernt. Schneiden Sie das Armierungsband im Abstand von 3-4 mm von der Bandage mit einer Dachdeckerschere, einem Armierungsschneider oder durch Feilen entlang einer Kreislinie mit einer Dreiecksfeile ab. Die Oberfläche des Blei- oder Aluminiumkabelmantels wird abgewischt, bis sie vollständig sauber und glänzend ist mit einem in Benzin oder Kerosin getränkten Lappen.

Im Abstand von 20 mm von der Schnittstelle der Panzerung wird mit einem Kabelmesser ein kreisförmiger Schnitt in die Schale und, 10 mm davon zurücktretend, ein zweiter ausgeführt.

Steuerkabelanschlüsse

Kabeladerisolierung |

Art der Versiegelung |

Höhenunterschied in m nicht mehr |

Anwendungsgebiet |

Imprägniertes Kabelpapier |

Verwendung einer Epoxidverbindung |

||

Verwendung von PVC-Band, PVC-Rohren und Lacken |

|||

Gummi |

Verwendung einer schützenden Nayritbeschichtung |

Keine Begrenzung |

|

Polyvinylchlorid |

Nur in Abwesenheit von schützendem Nayrit |

||

Verwendung von Polyvinylchlorid-Klebeband am Rücken |

Überall, bei allen Kabelverlegearten |

||

Polyethylen |

Reis. 73. Abschluss eines Steuerkabels mit Papierisolierung mit PVC-Band, PVC-Rohren und Lacken

1 - blanker Kern; 2 - Polyvinylchlorid-Klebeband; 3 - Polyvinylchloridrohr; 4-adriger oder Aluminium-Kabelmantel; 5 - Bandage aus weichem verzinktem Draht; 6 - Polyvinylchlorid-Riemenwicklung; 7er-Bandage aus gedrehtem Zwirn; 8 - Erdungskabel

Vom zweiten Ringschnitt bis zum Ende des Kabels werden zwei Längsschnitte durchgeführt, um einen 8-10 mm breiten Streifen zu bilden, der zuerst entfernt wird. Dann wird der Rest des Mantels entfernt, beginnend vom Ende des Kabels bis zum zweiten ringförmigen Schnitt. Die Schnitttiefe sollte nicht mehr als 2/3 der Schalendicke betragen. Kreisschnitte werden besonders sorgfältig ausgeführt.

Der durch zwei ringförmige Schnitte gebildete Ringstreifen wird entfernt, nachdem die Kerne „verriegelt“ und Polyvinylchloridschläuche darauf angebracht wurden. Durch diesen Arbeitsablauf können Sie die Papierisolierung vor möglichen Brüchen schützen.

Vom Ende des Kabels bis zum zweiten Ringschnitt wird die allgemeine Isolierung entfernt und die Kabeladern getrennt. An jedem Kern wird auf einer Länge von 10-15 mm im Abstand von 15 mm vom zweiten Ringschnitt die Isolierung entfernt, um ein „Schloss“ herzustellen. Die „Sperre“ ist notwendig, um ein Austreten der Kabelmasse zu verhindern.

Der freiliegende Bereich der Adern und deren Isolierung werden durch Abwischen mit einem sauberen, in Benzin getränkten Lappen entfettet. Anschließend werden der untere Teil der Aderisolierung und der blanke Bereich mit PVC-2-Lack beschichtet. Anschließend werden „Verschlüsse“ hergestellt, indem PVC-Klebeband fest auf den blanken Teil der Adern gewickelt wird und jeweils 5 mm über die Aderisolierung hinausragt Seite. Die Dicke dieser Wicklung soll dafür sorgen, dass das Rohr fest darauf sitzt.

Nachdem das Aufwickeln der „Schlösser“ abgeschlossen ist, werden Polyvinylchloridschläuche auf die Kerne geschoben.

An einem Ende der Röhrchen wird ein schräger Schnitt von 10-12 mm Länge gemacht. Zum besseren Gleiten werden beim Aufziehen der Kabeladern 2-3 Tropfen PVC-Lack Nr. 1 von der Schnittseite her in die Rohre getropft. Die Rohre werden so auf die Adern aufgesetzt, dass der Schnitt bis zur Taillenisolierung reicht und anliegt die Hülle. Dann werden die Leiter leicht getrennt, wonach das ringförmige Band aus Blei oder Aluminium, das die allgemeine Isolationsstufe abdeckt, entfernt wird. Ein Verband aus harte Threads, und seine Oberfläche sowie die Schalenstufe werden mit einem in Benzin getränkten Lappen entfettet. Der Raum zwischen den Kernen im Rücken des Pflasters wird mit PVC-Lack Nr. 2 ausgefüllt und die Kerne werden mit mehreren Windungen Baumwollband zu einem Bündel zusammengezogen. Anschließend wird mit Polyvinylchlorid-Klebeband eine Wicklung hergestellt, die die allgemeine Isolierung, den Aderabschnitt und den Kabelmantelabschnitt abdeckt. Die Wicklung muss sich über eine Länge von mindestens 15 mm über den Mantel erstrecken und die allgemeine Isolierung und Rohre über eine Länge von ca. 30 mm bedecken. Die Wicklung erfolgt in 5-6 Lagen Band, gespannt gewickelt und 50 % überlappend. Die Oberfläche der Wicklung ist mit Lack Nr. 1 beschichtet. Auf die gemeinsame Wicklung (über die gesamte Länge) wird ein dichter Verband aus gedrehtem Garn mit einem Durchmesser von 1-1,5 mm gelegt, der mit Asphaltisolierlack oder beschichtet ist Lack Nr. 1154.

Zur Abdichtung werden die Enden der Rohre und die daraus austretenden blanken Kabellitzen mit Klebeband umwickelt, wobei das Band über die blanke Litze und das Rohr geführt wird. Der Bandwickel ist mit Lack Nr. 1 beschichtet.

Zur Erdung wird ein Erdungsleiter an den Blei- oder Aluminiummantel des Kabels angelötet, der zunächst mit einer Bandage aus weichverzinktem Draht gesichert wird. Die Bandage wird ebenfalls mit dem Kabelmantel verlötet. Auch die Kabelarmierung unterliegt der Erdung, daher wird vor dem Anbringen der Bandage an der Armierung ein Erdungsleiter darunter gelegt und diese Stelle gut verlötet.

Der Erdungsleiter besteht aus flexiblem, blankem Kupferdraht mit einem Querschnitt von 6 mm2. Am freien Ende des Leiters wird ein Ring angefertigt und verzinnt; der Ring wird entsprechend dem Durchmesser des Erdungsbolzens gefertigt.

Abschluss von papierisolierten Kabeln mit Epoxidharz (Abb. 74). Das Kabelschneiden (Entfernen von Panzerung, Blei- oder Aluminiummantel, Erdung usw.) erfolgt in diesem Fall auf die gleiche Weise wie oben beschrieben.

Der erste ringförmige Schnitt an der Blei- oder Aluminiumhülle erfolgt im Abstand von 50 mm vom Panzerschnitt und der zweite im Abstand von 10 mm vom ersten.

Reis. 74. Abschluss eines Steuerkabels mit Papierisolierung unter Verwendung einer Epoxidmasse

1 - blanker Kern; 2 - Polyvinylchloridrohr; 3 - Verband aus groben Fäden; 4 - lebte in Fabrikisolierung; 5 - Taillenisolierung; 6 – Epoxidverbindung; 7 - Taftbandwicklung; 8 - Schale; 9 - Bandage aus weichem verzinktem Draht; 10- Kabelpanzerung; 11 - Kerbe an der Schale; 12 - Erdungskabel

Nach dem Entfernen des Mantels und der allgemeinen Isolierung wird die Aderisolierung bis zum zweiten Ringschnitt entfernt. Dazu wird im Abstand von 30 mm vom zweiten Ringschnitt zunächst ein Verband aus Rohfäden auf die Isolierung jedes Kerns aufgebracht, dann der Ringgürtel des Mantels entfernt und ein Verband aus Rohfäden darauf aufgebracht Rand der Isolierung. Die Stadien des Mantels, der Isolierung sowie freiliegende und isolierte Bereiche der Kerne werden gründlich entfettet. Auf einer Länge von 25-30 mm ab dem ersten Ringschnitt wird mit einem Messer eine Kerbe in die Blei- oder Aluminiumschale eingebracht.

Blanke Aderabschnitte auf einer Länge von 20 mm, isolierte Aderabschnitte, allgemeine Isolierung und die Schalenstufe werden mit einer dünnen Schicht Epoxidharzmasse bedeckt. Die Beschichtung härtet in 20–30 Minuten aus. Anschließend werden fettfreie Polyvinylchloridschläuche so auf die Kabeladern gestülpt, dass der Abstand zwischen der Aderisolation und dem Schlauchende entlang der Ader 20 mm beträgt.

Ein Taftband ist in drei Lagen auf die Schale gewickelt und erstreckt sich über die allgemeine Isolierung. Jede Lage ist mit einer Epoxidharzverbindung beschichtet. Die abnehmbare Form wird so montiert, dass sie 30 mm über den Kabelmantel hinausragt. Die abnehmbare Kegelform kann aus 0,5 mm starkem Blech oder Elektrokarton gefertigt werden.

Die mit provisorischem Klebeband installierte und abgedichtete Form wird mit Epoxidharz gefüllt. Vor dem Vergießen ist es erforderlich, die Kabeladern so zu trennen, dass der Abstand zwischen den freiliegenden Bereichen mindestens 2 mm beträgt. Die Position der Kerne beim Gießen (bei einer großen Anzahl von Kernen) wird mit einer Schablone aus Elektrokarton fixiert, die etwas oberhalb der abnehmbaren Form auf den Kernen angebracht wird, um das Gießen nicht zu behindern.

Zum Verbinden werden die Enden der Adern wie beim Abschluss mit Polyvinylchloridschläuchen, Klebeband und Lacken bearbeitet.

Abschluss von Kabeln mit Gummiisolierung unter Verwendung einer schützenden Nayritbeschichtung (Abb. 75). Unter dem Einfluss von Licht, Sauerstoff (Ozon) und Temperatur Umfeld Gummi altert, verliert seine isolierenden Eigenschaften und wird spröde. Nach 6-8 Monaten Betrieb werden irreversible Veränderungen der Eigenschaften der Gummiisolierung der Steuerkabeladern in den Schnittbereichen beobachtet.

Wird als Schutzmaßnahme gegen Gummialterung eingesetzt folgende Methoden: Schutzschläuche aus Polyvinylchlorid aufsetzen, mit lackiertem Tuch oder Polyvinylchlorid-Klebeband umwickeln und mit einer schützenden Nayritbeschichtung der Marke IKF oder SPO-46 abdecken.

Reis. 75. Abschluss eines Steuerkabels mit Gummiisolierung und schützender Nayritbeschichtung

1 - blanker Kern; 2 - Gummiisolierung mit aufgebrachter Nayritbeschichtung; 3 - Polyvinylchlorid-Klebeband; 4- gummiertes Gewebeband; 5- Schale; 6 - Bandage aus weichem verzinktem Draht; 7 - Rüstung; 8 - Erdungskabel

Am Ende des Kabels werden die Armierung und der Blei- oder Polyvinylchloridmantel entfernt. Auf die Panzerung wird zunächst eine Bandage aus weichem Draht mit einem Durchmesser von 1 mm oder Dachstahl aufgebracht und geerdet. Der Mantel wird am abgeschnittenen Ende in einem Abstand von 15–20 mm von der Kabelarmierung belassen. Die am Bleimantel verbliebenen Grate werden gereinigt und der Mantel leicht umgebördelt. Im Abstand von 5-10 mm von der Hülle verbleibt eine Wicklung aus gummiertem Gewebeband. Die Kabeladern an der Wurzel des Abschlusses werden getrennt und die Wurzel des Abschlusses mit den daraus kommenden Drähten wird sorgfältig mit einer Bürste mit einer schützenden Nayritbeschichtung abgedeckt. Die Kabeladern an der Wurzel des Abschlusses, 15–20 mm vom Mantel entfernt, werden fest mit mehreren Lagen Polyvinylchloridband gleicher Länge umwickelt, die bis zum Kabel- oder Polyvinylchloridmantel des Kabels reichen. Nach Abschluss der Versiegelung wird mittels Spritzpistole, Pinsel oder Tauchen eine Beschichtung auf die Gummiisolierung der Kabeladern aufgetragen. Um die Viskosität der IKF-Beschichtung zu verringern, wird ein Verdünner verwendet, der zu gleichen Teilen aus Benzin und Ethylacetat besteht. Schütteln Sie die Nayritmischung vor Gebrauch. Nachdem die Kabeladern und das Pulver gründlich mit einer gleichmäßigen Schicht bedeckt wurden, muss die Versiegelung mindestens 20 bis 30 Minuten einwirken, damit sich das Lösungsmittel verflüchtigt.

Nach dem Verdunsten der Lösungsmittel bildet sich auf der Oberfläche des Kerns ein Film, der fest am Gummi haftet.

IKF-Beschichtung nach dem Eintrocknen Installationsbedingungen bleibt klebrig, um trockenes, elastisches und elastisches Material zu erhalten haltbarer Film Es ist eine Vulkanisation erforderlich, die unter Einbaubedingungen nicht möglich ist. Die Adern in den Bündeln sind miteinander verklebt und beim Biegen einzelner Adern löst sich der Nayritfilm von der Gummiisolierung und wird beschädigt. Es ist notwendig, die Kabelseele einen Tag nach dem Auftragen der Beschichtung mit Talkumpuder einzupudern.

Derzeit wurde eine neue Beschichtung SPO-46 entwickelt, die nicht die gleichen Nachteile wie die IKF-Beschichtung aufweist. Die SPO-46-Beschichtung ist zum Schutz vor Licht- und Ozonalterung von Gummi- und Gummigewebeprodukten auf Basis von SKV- und SKM-Kautschuken bestimmt. Der Klebefilm der SPO-46-Beschichtung ist außerdem hitzebeständig und behält seine Arbeitseigenschaften im Temperaturbereich von -50 bis +120 °C. Diese Beschichtung besteht aus zwei Zusammensetzungen: der Hauptlösung A und der vulkanisierenden Gruppe – Lösung B. Lösung A kann je nach eingesetztem Pigment weiß, schwarz, grün und weiß sein orangefarbene Blüten. Lösung B ist eine farblose Flüssigkeit. Die Aushärtung des SPO-46-Films erfolgt durch Vulkanisation unter dem Einfluss der Poolabdeckung der Gruppe B in 15 bis 20 Minuten.

Vor dem Beschichten der Kabeladern wird Lösung B in einer Menge von ca. 10 cm3 pro 100 g Lösung A in die Hauptlösung A eingebracht. Schutzhülle Nach dem Schneiden des Kabels mit einem Pinsel und, wenn möglich, durch Eintauchen in eine Lösung oder Sprühen aufgetragen. Nach dem Auftragen von zwei bis drei Schichten entsteht ein elastischer, trockener, haltbarer, glatter, glänzender Film.

Die Schutzbeschichtung muss in Glas- oder Metallbehältern verpackt in kühlen und trockenen Lagerhäusern gelagert werden. Durch eindringende Feuchtigkeit kommt es zur Vulkanisation der Lösung L. Die Lagerzeit beträgt 3-4 Monate. Bei längerer Lagerung wird der Überzug gelartig und unbrauchbar. Die eingedickte Stammlösung kann mit Ethylacetat verdünnt werden.

Nach dem Einbringen der Vulkanisiergruppe in die Hauptlösung sollte die Beschichtung innerhalb von 10-12 Stunden aufgebraucht sein.

In belüfteten Räumen muss mit der SPO-46-Beschichtung genauso gearbeitet werden wie mit IKF-Kleber. In Räumen, in denen mit der SPO-46-Beschichtung gearbeitet oder diese gelagert wird, ist der Einsatz von Feuer verboten.

Abschluss von gummiisolierten Kabeln mit Polyvinylchloridschläuchen (Abb. 76). Diese Art der Versiegelung wird verwendet, wenn keine schützende Nayritbeschichtung vorhanden ist.

Am Ende des Kabels werden die Armierung und der Blei- oder Polyvinylchloridmantel des Kabels entfernt. Die Mantelstufe wird in einem Abstand von 20-25 mm vom Kabelpanzer belassen. Die am Bleimantel verbliebenen Grate werden gereinigt und der Mantel leicht umgebördelt.

Reis. 76. Abschluss eines Steuerkabels mit Gummiisolierung unter Verwendung von Polyvinylchloridschläuchen

1 - blanker Kern; 2 - Polyvinylchloridrohr; 3 - Außenwicklung mit Polyvinylchlorid-Klebeband; 4 - gummiertes Gewebeband; 5 - Verband aus Fäden; 6 - Schale; 7 - Bandage aus weichem verzinktem Draht; 8 - Rüstung; 9 - Erdungskabel

Lassen Sie im Abstand von 5 mm vom Gehäuse die werkseitige Wicklung aus gummiertem Gewebeband. Nach dem Abschneiden des Kabelendes werden Polyvinylchloridschläuche auf die Adern gesteckt. Rohre, die auf den Adern entlang des äußeren Teils des Bündels platziert werden, müssen einen schrägen Schnitt mit einer Länge von 10-15 mm haben. Die scharfen Enden der Rohre müssen bis zum Kabelmantel reichen. An den Enden der abgeschnittenen Rohre, die bis zur Schale reichen, wird ein Verband aus groben Fäden angelegt. Anschließend erfolgt eine dichte äußere Wicklung der Dichtung mit zwei oder drei Lagen Polyvinylchlorid-Klebeband, gewickelt unter Spannung und 50 % Überlappung der Bänder. Diese Wicklung sollte so erfolgen, dass die Bänder die Adern sowie den Kabelmantel in einer Länge von 25–30 mm vom Rand des Mantels überlappen. Die Oberfläche der Außenwicklung ist mit Lack Nr. 1 beschichtet. Die Enden der Rohre an den Enden der Kerne bedürfen keiner besonderen Abdichtung.

Reis. 77. Steuerkabelabschluss mit Kunststoffisolierung

1 - Befestigungswicklung; 2 - Erdungskabel

Abschluss von Kabeln mit Kunststoffisolierung (Abb. 77). Die Installation der Enddichtung eines Kabels mit Polyvinylchlorid-Aderisolierung beschränkt sich auf das Abschneiden des Kabelendes (sequentielles Entfernen der Außenhüllen) und das Anbringen einer Wickelvorrichtung aus Polyvinylchloridband am Rücken.

Die Enddichtung eines Kabels mit Polyethylen-Aderisolierung wird auf die gleiche Weise installiert wie ein Kabel mit Polyvinylchlorid-Isolierung, die Polyethylen-Isolierung erfordert jedoch Schutz vor Licht und Feuer. Dieser Schutz ist in jedem Fall obligatorisch und wird mit Polyvinylchloridschläuchen durchgeführt.

Aderendhülsen und Dichtungen schützen die Kabelisolierung zuverlässig vor Feuchtigkeit, Sonnenstrahlung, schädlich atmosphärische Einflüsse(chemisch aktive Umgebung, leitfähiger Staub usw.). Sie haben eine hohe elektrische Festigkeit und Entladungseigenschaften.

Im Gegensatz zu Kupplungen werden Endkupplungen nur in einer Umgebung montiert und betrieben – in der Luft. Enddichtungen werden im Innenbereich oder in abgedichteten Schränken im Außenbereich verwendet.

Wegen verschiedene Designs Es gelten die jeweiligen Kabel- und Betriebsbedingungen große Menge Endkupplungen und Endverschlüsse.

Im Folgenden besprechen wir die Konstruktion und Installationstechnik der gängigsten Ausführungen von Endkupplungen und Dichtungen.

Endkupplungen aus Metall Außenaufstellung Spannung bis 10 kV(Abb. 95, a). Zum Abschluss in Außenanlagen werden dreiadrige Kabel mit Papierisolierung mit einem Aderquerschnitt bis 240 mm 2 für Spannungen von 6 und 10 kV verwendet. Dreiphasen-Endkupplungen werden verwendet: KNA - s Aluminiumgehäuse, KNCh – mit Gusseisen, KNSt – mit Stahl.

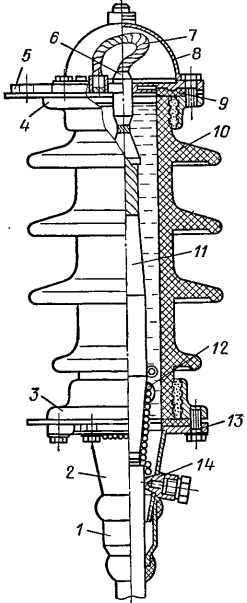

Reis. 95. Freiluftendverschlüsse für Kabel mit Spannung bis 10 kV mit Papierisolierung:

a – KNA, b – KMA, c – KNE;

1 - Kupferkappe, 2 - Einfüllöffnung, 3 - Gehäuse, 4 - Erdungsdraht, 5 - Konus, 6 - Verschraubung, 7 - Kabelseele, 8 - Isolator, 9 - Spitze, 10 - Kontaktkopf, 11 - Gehäusedeckel, 12 - Aufwickeln von mit Compound beschichteten Baumwollbändern

Das Kabel wird gemäß den allgemeinen Anweisungen im Kapitel geschnitten. VIII.

Überprüfen Sie vor der Installation die Abmessungen der Endkupplung. Besondere Aufmerksamkeit Achten Sie auf die Lage der äußeren Kontaktschienen der Kupplungsisolatorköpfe relativ zur Vorderwand des Gehäuses. Die Reifen müssen mit der Lage der Kontakte der angeschlossenen Elektroinstallation übereinstimmen. Die Stopfbuchse wird aus dem Kupplungskörper entfernt und darin der gewünschte Schlitz ausgewählt, dessen Durchmesser dem Durchmesser des einzuführenden Kabels entspricht. Der Verschraubungskörper wird auf die Kabelarmierung aufgesetzt und vorübergehend aus der Nut herausbewegt.

Das Kabel wird unter Berücksichtigung des zulässigen Biegeradius gebogen und vertikal gesichert. Gleichzeitig wird die Lage der getrennten Adern überprüft; der mittlere Kern sollte 8-15 mm länger sein als die äußeren. Die Drähte werden getrennt, die Papierisolierung wird gesichert und durchtrennt. Nach der Konfektionierung der Kerne wird der Kupplungskörper für die Befüllung mit Masse vorbereitet. Entfernen Sie dazu alle provisorischen Verbände, Farbbänder, Materialien, die den Schneidrücken vorübergehend vor Lötzinn und anderen Fremdpartikeln schützen, sowie die Taillenisolierung. Der Kupplungskörper wird erhitzt und mit einer Brühmasse beschichtet. Die Kabeladern werden 200 mm in das Gehäuse eingeschoben.

Düsen aus dem Rohr werden in die äußeren Löcher des Gehäuses eingeführt und auf die Kerne geschoben. Durch vorsichtiges Biegen der äußeren Adern werden diese in die entsprechenden Löcher im Gehäuse geführt und das Gehäuse so vorgeschoben, dass der mittlere Ader 280 mm herausragt. Gemäß der in beschriebenen Technologie technische Dokumentation Montieren Sie die Schrauben mit Unterlegscheiben und Muttern der Kontaktköpfe und der äußeren Isolatoren am Kupplungskörper. Die Enden der Kabeladern werden mit den Kontaktschienen der Isolatorköpfe verbunden und mit Bolzen befestigt.

Der Kupplungskörper wird erneut mit einer Brennerflamme auf 50-60 °C erhitzt. Mit der erhitzten Füllmasse wird das gesamte Innenvolumen der Kupplung durch das Loch im Mittelisolator ausgefüllt und nach dem Auffüllen montiert. Die Zusammensetzung wird durch den mittleren Isolator zugeführt, bis sie in den Köpfen der äußeren Isolatoren erscheint. Die Kappen werden an die Außenköpfe der Isolatoren angelötet. Anschließend wird der mittlere Isolator bis zum Rand mit der Füllmasse gefüllt. Die Kupplung ist mit einer Kupferlitze geerdet. Nachdem die Kupplung auf 50-60 °C abgekühlt ist, wird sie durch den Mittelisolator erneut mit der Masse nachgefüllt.

Nach dem Auflöten der Kappe auf den Kopf des Mittelisolators wird die Kupplung zum Einbauort gehoben und so vor möglichen Zugkräften zwischen ihr und dem Kabel geschützt. Drehen Sie ggf. die Kupplung gleichzeitig mit dem Kabel.

Mastendkupplungen für die Außenaufstellung mit Spannung bis 10 kV. Während des Übergangs Kabelleitungen Für dreiadrige Freileitungen mit Papierisolierung und Spannungen bis 10 kV werden Mastendkupplungen KMA mit Aluminium- und KMCh mit Gusseisengehäusen verwendet (Abb. 95,b).

Im Gegensatz zum Einbau von KN-Kupplungen erfolgt nach dem Verbinden der Aderspitzen mit den Kontaktstäben (die mittlere Ader ist 8-12 mm kürzer als die äußeren Adern) die Befüllung des Gehäuses über die Einfülllöcher im Deckel. Beim Ausgießen und Nachfüllen sollte die Füllmasse nicht 30-40 mm bis zur Höhe der Einfüllöffnung und des Deckels reichen. Das Vorhandensein eines Spalts dient als Ausgleich, wenn sich das Volumen der Füllmasse in Abhängigkeit von der Umgebungstemperatur ändert.

Endkupplungen aus Epoxidharz für die Außeninstallation mit Spannung bis 10 kV. Zum Abschluss von Kabeln mit Papierisolierung für Spannungen bis 10 kV werden KNE-Kupplungen verwendet (Abb. 95, c). Die Kupplung besteht aus einem Gehäuse und drei Epoxid-Durchführungen für die Kabeladern. Am Installationsort wird die Kupplung auf das abgeschnittene Ende des Kabels aufgesetzt und mit Epoxidharzmasse gefüllt, was die Dichtheit der Kupplung gewährleistet und außerdem ihre elektrische und mechanische Festigkeit erhöht. Die Kupplungsmontagetechnik ist in der technischen Dokumentation beschrieben.

Endmastkupplungen für die Außenaufstellung mit Spannung bis 1 kV. Zum Anschluss von Kabeln an Freileitungen mit Spannungen bis 1 kV werden die Mastkupplungen KMA, KMCh und KMSt verwendet. Der Einbau von Kupplungen erfolgt in der gleichen Reihenfolge wie bei Mastkupplungen mit Spannungen bis 10 kV. Die Kabeladern werden getrennt und so gebogen, dass sie in einer Ebene liegen. Der Neigungswinkel der Kabelachse beträgt 15°.

Zum Anschluss papierisolierter Kabel an offen verlegte Elektroanlagen und Freileitungen mit Spannungen bis 1 kV werden auch KNE-Epoxid-Endverschlüsse verwendet, die aus einem werkseitig gegossenen Gehäuse und vier Epoxid-Durchführungen bestehen. Bei der Installation wird die vierte (Null-)Ader des Kabels lokal gekürzt, um eine vollständige Ausfüllung des rohrförmigen Teils der Spitze im Isolator dieser Ader zu gewährleisten.

Beim Einbau der Kupplung wird die Masse zunächst bis zur Höhe des Isolators des vierten Kerns gegossen, anschließend wird eine Kappe auf den Isolator aufgesetzt und befestigt. Die Befüllung erfolgt wie bei Kupplungen für Spannungen von 6-10 kV.

Enddichtungen aus Epoxidharz für Inneninstallationen mit einer Spannung von bis zu 10 kV. KVE-Endverschlüsse mit einem Gehäuse aus Epoxidharz und Rohren zum Abdichten von Leitern sind hauptsächlich für den Abschluss von Kabeln im Innenbereich bestimmt. Bei Außeninstallationen werden Dichtungen unter der Voraussetzung eingesetzt, dass sie vollständig vor Witterungseinflüssen geschützt sind Sonnenstrahlen und in jeder beliebigen Position montiert werden. Der Anwendungsbereich von Dichtungen in Abhängigkeit von den Umgebungsbedingungen ist in der technischen Dokumentation festgelegt.

Reis. 96. Epoxidabdichtungen der Inneninstallation KVEn und KVEK mit Schläuchen aus Nayrit oder Silikonkautschuk abschließen:

1 - Erdungsdraht, 2, 4 - Bänder, 3 - Wicklung, 5 - Körper, 6 - Kabelkern, 7 - Rohr, 8 - Klemme, 9 - Spitze, 10 - Klebeschicht aus Lack KO-9I6, 11 - Hülle

KVE-Enddichtungen werden in verschiedenen Ausführungen hergestellt: KVEtv – mit wärmeschrumpfbaren PVC-Schläuchen; KVEn - mit Rohren aus Nayrit-Gummi (Abb. 96); KVEk – mit Organosilicium; KVEt – dreischichtige Rohre (Abb. 97), bestehend aus einer mittleren Polyethylenschicht und einer Innen- und Außenschicht aus PVC.

Reis. 97. End-Epoxid-Abdichtung der internen KVEt-Installation:

1 - Drahtbandage, 2, 4 - Wicklung aus PVC-Band, 3 - Erdungskabel, 5 - Gehäuse, b - Aderisolierung, 7 - dreischichtiges Rohr, 8 - Wicklung aus mit Epoxidharz imprägniertem Baumwollband, 9 - Spitze, 10 - Garnverband, 11 - Taillenisolierung

Der Dichtungskörper in Dauerkunststoffform mit Deckel wird bei allen Ausführungen am Einbauort mit Epoxidmasse gefüllt. Ist eine solche Form nicht verfügbar, wird der Siegelkörper in einer abnehmbaren Form aus mit Kunststofffolie, Kunststoff oder Metall beschichtetem Papier gegossen.

Die Technologie zur Installation von Epoxid-Enddichtungen unterschiedlicher Bauart weist viele der gleichen Vorgänge auf.

Schauen wir uns den Einbau von KVEtv-Enddichtungen genauer an. Das Kabelende wird wie gewohnt abgeschnitten (siehe Kapitel VIII). Bei der Installation des Erdungskabels wird dessen Ende in einem 100 mm langen Abschnitt an der Stelle, an der es mit der Hülle und der Panzerung verlötet wird, so entwirrt, dass es vorhanden ist minimale Dicke. Das Erdungskabel wird an den Stufen des Gehäuses und der Panzerung befestigt und angelötet, nicht mehr als 35 mm vom Schnitt der Panzerung oder des Schlauchs entfernt.

Unter Berücksichtigung der Dicke des angelöteten Erdungsdrahtes wird der Durchmesser der Kabelpanzerungsstufe gemessen. Wählen Sie anhand dieser Größe den geeigneten Durchmesser des Körperhalses aus und schneiden Sie die Stufen mit kleinerem Durchmesser ab. Die Kunststoffform wird über den Kabelschnitt gelegt und nach unten bewegt.

Bei der Installation werden die Adern und die Innenfläche der Kunststoffform in sauberes Papier oder Tuch eingewickelt und die Kabeladern gründlich entfettet. Die Kerne sind zum Schutz mit PVC-Klebeband umwickelt Papierisolierung dass sich die Bänder beim Aufziehen der Tuben nicht abrollen.

Der Deckel der Kunststoffform wird über die getrennten Leiter gelegt und nach unten gedrückt. Die Adern werden abgeschlossen und ihre Isolierung wird mit LETSAR LPM-Band wiederhergestellt.

Der Durchmesser der Schrumpfschläuche wird je nach Querschnitt und Ausführung der Kerne sowie die Länge so gewählt, dass das obere Ende des Schlauches den gesamten zylindrischen Teil der Spitze bedeckt Unterteil Die Rohre müssen in einem Abstand von mindestens 50 mm in das Epoxidgehäuse passen.

Auf den zylindrischen Teil der Spitze werden Schrumpfschläuche aufgesetzt und mit einer Flamme gleichmäßig erhitzt. Gasbrenner Bewegen Sie ihn dabei von der Mitte des Sitzplatzes aus zunächst nach oben und dann nach unten. Nach dem Schrumpfen wird der Überstand oben auf dem Schlauch mit einem Messer entfernt und der Schlauch mit Metallbändern verschlossen.

Nach dem Entfetten werden die Oberflächen der Schneidstufen mit KO-916-Lack und zwei Schichten LETSAR LPM oder LETSAR-Band mit 50 % Überlappung beschichtet. Wenn diese Bänder nicht vorhanden sind, ist das Aufwickeln aus Baumwollbändern mit Beschichtung jeder Schicht mit Epoxidharzverbindung zulässig. In diesem Fall wird kein KO-916-Lack verwendet. Unten werden die Enden der Schrumpfschläuche mit PED-B-Kleber abgedeckt.

Die Kunststoffform wird auf die Rüstungsbühne geschoben und mit PVC-Klebeband befestigt. Setzen Sie einen Deckel auf die Form und füllen Sie die Form entlang der Einfüllmulde mit der Masse.

Eine Reihe von Funktionen bieten technologischer Prozess Einbau von KVEn- und KVEk-Enddichtungen. Die unteren Enden der Nairite-Röhren werden mit einer Feile bearbeitet, wodurch eine raue Oberfläche für eine zuverlässige Haftung der Epoxidmasse entsteht. Vor dem Eingießen der Masse werden die gereinigten Oberflächen der Rohre gründlich entfettet.

Die Oberflächen der mit der Verbindung gefüllten Nayrit- und Organosiliciumrohre werden mit KO-916-Lack beschichtet.

Die Rohre werden auf die Kerne gesteckt und vorübergehend nach unten bewegt (bevor die Kerne mit Spitzen abgeschlossen werden). Anschließend werden die Röhrchen auf den rohrförmigen Teil der Spitze geschoben und mit Metallbändern verschlossen. Um ein Durchschneiden der Rohre zu vermeiden, werden diese Bandagen zunächst mit ein bis zwei Windungen PVC-Band umwickelt.

Bei der Installation von KVEt-Enddichtungen werden vor dem Aufsetzen der Rohre auf die Kerne die PVC- und mittleren Polyethylenschichten von ihren Enden abgeschnitten. Die verbleibende innere PVC-Schicht der Rohre wird mit einer Feile bearbeitet und die behandelte Oberfläche mit PED-B-Kleber geschmiert. Der gleiche Kleber wird zum Abdecken der äußeren PVC-Schicht in dem Teil der Rohre verwendet, der mit Epoxidharz gefüllt wird.

An den unteren Enden von Kabeln, die mit einem Höhenunterschied von mehr als 5 m verlegt werden, werden Epoxiddichtungen angebracht, wobei Maßnahmen ergriffen werden, um das Eindringen der Imprägniermasse des Kabels in die unausgehärtete Masse zu verhindern. Die Zusammensetzung dringt wie beim Einbau von Epoxidkupplungen unter Druck in die Verbindung ein und erzeugt darin Hohlräume und Fisteln, wodurch die elektrische Festigkeit der Dichtung verringert wird.

Die wirksamsten Maßnahmen gegen diese Faktoren sind das Anheben des unteren Endes des Kabels während des Aushärtens der Masse, das Anbringen einer Dichtung am unteren Ende oder an beiden Enden des Kabels vor dem Verlegen (bei der Vorbereitung des Kabels in Produktionslinien in Werkstätten) oder die Verwendung von lokale Gefriermethode (siehe § 39).

Wenn die festgelegten Maßnahmen nicht umgesetzt werden können, beginnt die Installation der Endverschlüsse am oberen Ende des Kabels oder an dessen vorläufiger Abdichtung. Der Abschlusskörper am unteren Ende des Kabels wird mit einer abgelagerten Masse gefüllt, d. h. nach dem Einbringen des Härters wird die Masse so lange aufbewahrt, bis der Beginn der Polymerisation festgestellt wird (kaum spürbare Selbsterhitzung und beginnende Verdickung der Masse). .

Endabdichtungen für die Innenmontage mit selbstklebenden Bändern für Kabel mit Spannung bis 10 kV mit Papierisolierung. Der gebräuchlichste Abschluss für die interne Installation an Kabeln mit Spannungen bis 10 kV mit Papierisolierung ist KVsl (Abb. 98, a).

Reis. 98. Abschluss der internen Installation von KVsl für Kabel mit Spannung bis 10 kV mit Papierisolierung:

a - Dichtung, b - konische Dichtungsauskleidung;

1 - Spitze, 2, 3 - Wicklungen aus PVC-Band und LETSAR-Band oder LETSAR und LETSAR LPT, 4 - Papierisolierung des Kerns, 5 - kreuzförmige Dichtungswicklung, 6, 9 - Mittel- und Seitenauskleidung, 7 - Verband aus LETSAR-Band, 8 - Dichtungswicklung, 10 - Schnittlinie bei der Herstellung des Liners

Für diese Abdichtung wird der Baustelle ein werkseitiger Satz an für die Arbeiten erforderlichen Materialien zur Verfügung gestellt. Bei Höhenunterschieden bis zu 10 m kommt eine Abdichtung zum Einsatz, ansonsten sollte KVE zum Einsatz kommen. Die Länge der Einbettung richtet sich nach den Anschlussbedingungen, beträgt jedoch nicht weniger als 150 mm bei einer Spannung von 1 kV, 250 mm – 6 kV und 400 mm – 10 kV. Das Schneiden des Kabels, die Befestigung des Erdungskabels und der Anschluss der Adern erfolgen mit den oben beschriebenen Methoden.

Die Außenflächen des Gehäuses, des Halbleiterpapiers, der Kernisolierung und des röhrenförmigen Teils der Spitze werden gründlich abgewischt und entfettet. KO-916-Lack wird auf den röhrenförmigen Teil der Spitze und auf die Schalenstufe aufgetragen.

Entlang der Kerne, beginnend von der Phase der Riemenisolierung bis zum Kontaktteil der Spitze, wird das LETSAR-Band in zwei Lagen mit 50 % Überlappung der vorherigen Windung gewickelt und während des Wickelvorgangs so herausgezogen, dass seine Breite 60–70 % beträgt. der ursprünglichen Breite.

Während des Wickelvorgangs füllt das Band die Lücken zwischen der Spitze und der Isolierung der Kabeladern und dichtet zudem den „Rücken“ des Aderschnitts ab. Dazu werden die Bänder in vier Dichtkegel gedreht: einen - zentralen, der im „Rücken“ zwischen drei Kernen installiert wird, und drei - seitliche - mit draußen Schneiden zwischen jedem Kernpaar. Für ein vieradriges Kabel werden fünf Konen hergestellt. Die Höhe des Kegels beträgt für alle Einbettungsgrößen 30 mm und der Durchmesser der Kegelbasis wird gemäß den in der technischen Dokumentation angegebenen Tabellen ausgewählt. Die Herstellung der Konen erfolgt ohne Spannung der Bänder, gefolgt vom Abschneiden des beim Wickelvorgang entstandenen Innenkonus (Abb. 98, b).

Der Zentralkegel wird so tief wie möglich in die „Wurzel“ der geschnittenen Adern eingeführt. Anschließend werden die Leiter komprimiert und im Abstand von 30 mm vom Ende der Taillenisolierung ein Verband mit LETSAR-Band angebracht. Nach dem Verdichten des „Rückens“ des Schnitts erfolgt das Wickeln des Verbandes, wobei alle Hohlräume im „Rücken“ des Schnitts mit LETSAR-Band abgedeckt werden. Umwickeln Sie dazu jeden Kern mit einem Übergang zu den benachbarten. Auf dem Band wird eine dreilagige Wicklung im Abstand von 30 mm vom Ende der Bandisolierung entlang ihrer Stufen und dem Metallmantel mit einer Verlängerung von 20 mm bis zu den Außenhüllen des Kabels durchgeführt. Beim Wickelvorgang wird das Band so ausgezogen, dass seine Breite 60-70 % der Originalbreite beträgt.

Über die Wicklungen mit LETSAR-Band auf den Adern, im „Rücken“ der Dichtung und auf den Stufen des Metallmantels des Kabels wickeln Sie das PVC-Klebeband in einer Schicht mit 50 % Überlappung. Bei der Montage von KVsl-Dichtungen werden zwei Selbstklebebänder LETSAR und LETSAR LPT verwendet. Das LETSAR LPT-Band wird zwischen LETSAR- und PVC-Bändern platziert.

Endverschlüsse für Spannungen bis 10 kV für den Inneneinbau in Stahltrichtern. KVB-Endverschlüsse in mit bituminöser Masse gefüllten Stahltrichtern können zum Abschluss von Kabeln mit Spannungen bis 10 kV in trockenen Räumen in allen Klimaregionen, mit Ausnahme subtropischer und feuchter, verwendet werden. Diese Dichtungen werden nur eingebaut vertikale Position mit der Richtung der Venen nach oben. KVB-Dichtungen (Abb. 99) bestehen aus einem Trichter 5 aus 0,7-0,8 mm dickem Dachstahl, einem Deckel 4 mit Löchern, in die Porzellandurchführungen 3 eingebaut sind (bei Spannungen bis 1 kV sind Abdeckungen und Durchführungen nicht eingebaut) . Durch Loch 10 im Deckel wird der Trichter mit bituminöser Masse gefüllt. Die Kabeladern werden mit einer Wicklung aus mit Lack beschichteten Isolierbändern abgedichtet.

Reis. 99. KVB-Endverschlüsse mit Stahltrichter für Kabel mit Spannung bis 10 kV mit Papierisolierung;

a – KVBo-Abschluss mit ovalem Trichter, b – KVBk-Abschluss mit rundem Trichter, c – kleiner KVBm-Abschluss bis 1 kV;

1, 8 – untere und obere Halbklemmen, 2 – Kabelseele, 3 – Porzellandurchführungen, 4 – Abdeckung, 5 – Trichter, 6 – Schraube, 7 – Mutter, 9 – Erdungskabel, 10 – Abdeckung der Einfüllöffnung, 11 – Harzband

KVB-Dichtungen werden in verschiedenen Ausführungen hergestellt: KVBo – mit Trichter ovale Form und die Lage der Venen in derselben Ebene; KVBk - mit Trichtern runde Form und die Lage der Adern am Ausgang des Trichters entlang der Eckpunkte eines gleichseitigen Dreiecks; KVBm – mit ovalen kleinen Trichtern, die keine Abdeckungen haben und ohne Porzellanhülsen montiert werden. Der Einbau der Dichtungen erfolgt gemäß der in der technischen Dokumentation angegebenen Technologie.

Freiluftendverschlüsse für Kabel mit Spannung bis 35 kV mit Kunststoffisolierung. Kabel mit Kunststoffisolierung werden mit den Elastomerkupplungen PKNR und PKNRO abgeschlossen. Kupplungen werden am Einbauort aus Teilen aus isolierenden und halbleitenden Mischungen aus Gummi (Elastomer) zusammengebaut. PKNR-Endkupplungen mit Spannungen von 1 - 6 kV werden ähnlich wie PKVE-Endverschlüsse hergestellt. Zusätzliche Strukturelemente sind Schrumpfschläuche und Elastomerisolatoren. Die Kupplungsmontagetechnik ist in der technischen Dokumentation angegeben.

Endverschlüsse zur Innenmontage an Kabeln mit Spannung bis 10 kV mit Kunststoffisolierung. Zum Abschluss von Stromkabeln mit einem Aderquerschnitt bis 240 mm 2 werden in trockenen Räumen PKV-Endverschlüsse verwendet, in Feuchträumen und subtropischen Gebieten PKVE.

Reis. 100. Enddichtung der internen PKV-Installation für Kabel mit Spannung bis 10 kV mit Kunststoffisolierung:

a, b, c – für Spannungen bis 1, 6 und 10 kV;

1 - Erdungsdraht, 2 - Wicklung aus selbstklebendem PVC oder selbstklebendem Band oder PVC-Rohr, 3 - Bandage aus Rohfäden, 4 - Kabelschuh, 5 - PVC-Schlauch (Mantel), 6 - konische Wicklung, 7 - Metall Schirm, 8 - Schirm aus halbleitendem Material

Bei der Abdichtung mit PKV-Kunststoffisolierung an 6-kV-Kabeln wird der Metallschirm geerdet (Abb. 100). Beim Anschluss eines Kabels mit einer Spannung von 10 kV wird auf jeder Ader eine konische Wicklung aus Kunststoffklebeband angebracht, auf der ein halbleitender Schirm und ein Metallschirm mit daran angelötetem Erdungsdraht angebracht werden (Abb. 101).

Reis. 101. Konuswicklung für 10-kV-Kabel mit Kunststoffisolierung:

1 - Aderisolierung, 2 - konische Wicklung, 3 - Erdungsdraht, 4 - Schirm aus halbleitendem Material, 5 - Metallschirm, 6 - Wicklung über dem Schirm, 7 - Schlauch

Bei PKVE-Anschlüssen (Abb. 102) wird ein aus einer Epoxidmasse gegossenes Gehäuse verwendet und die Verbindung der Kabelseele mit der Spitze gegen das Eindringen von Feuchtigkeit in das Kabel abgedichtet.

Reis. 102. Endabdichtung der PKVE-Inneninstallation bei Installation in Feuchträumen für Kabel mit Spannung bis 10 kV mit Kunststoffisolierung;

a, b, c – für Spannung 1-3, 6 und 10 kV;

1 - Spitze, 2, 5 - Wicklung aus Selbstklebe- oder Baumwollband, 3 - Kupplungskörper, 4 - Bandage, 6 - Erdungsdraht

Vor dem Abschneiden wird das Kabelende auf eine Länge von A + 0,5 m begradigt. Das Maß A (die Länge des abzuschneidenden Kabelendes), abhängig von den Bedingungen für den Anschluss der Adern an elektrische Empfänger, muss so bemessen sein Der Abstand von den geerdeten Teilen des Abschlusses (Panzerbänder und Abschirmungen) zum Kabelschuh betrug bei einer Spannung von 6 kV mindestens 250 mm und bei 10 kV mindestens 400 mm. Bei Kabeln mit einem Aderquerschnitt bis 10 mm erhöht sich die Größe 2 A um die Länge, die erforderlich ist, um die Aderenden zu einem Ring zu biegen.

Das Abschneiden des Kabelendes erfolgt mit der im Kapitel beschriebenen Technik. VIII, während Größe G (siehe Abb. 75) der Länge des röhrenförmigen Teils der Spitze plus 15 mm entspricht. Die Kabeladern werden unter Berücksichtigung des zulässigen Biegeradius gebogen.

Um die Polyethylen-Isolierung des Kerns vor Lichtalterung zu schützen, wird vor dem Abschluss ein PVC-Kunststoffschlauch darauf gesteckt. Der Innendurchmesser des Rohres sollte 1-2 mm größer sein als der Durchmesser der Aderisolation. Dieser Vorgang kann auch mit einer zweilagigen Umwicklung mit PVC-Klebeband durchgeführt werden. Das Ende der Wicklung an der Spitze wird mit einer Fadenbinde gesichert. Isolierung aus Polyvinylchlorid Die Kabeladern sind nicht zusätzlich geschützt, da sie recht lichtbeständig sind. Bei der Installation von PCV-Abschlüssen für eine Spannung von 6 kV werden die Bänder der Metall- und Halbleiterschirme aufgewickelt und im Abstand von 25 mm von der Stelle, an der der Schlauch geschnitten wird, nach unten gebogen. Im Abstand von 40 mm vom Schlauchende wird eine Bandage angelegt und die Bänder des Halbleiterschirms aufgewickelt. Über die gesamte Länge der Ader wird die Graphitschicht (Aquadag) mit Benzin oder Aceton abgewaschen.

Die gebogenen Streifen des Metallschirms werden im Abstand von 50-60 mm von der Biegelinie abgeschnitten und die Kupferstreifen auf der Oberseite mit Zinnlot und die Aluminiumstreifen mit Lot A verzinnt. Das Erdungskabel wird mit einem Lötkolben verlötet. Auf die Abschnitte der Kerne, auf denen die Siebstufen verbleiben, wird eine Wicklung aus PVC-Band aufgebracht.

Bei der Installation von PKV-Abschlüssen für eine Spannung von 10 kV werden Bänder aus Metall und halbleitenden Abschirmungen bis zum Schnittpunkt des Schlauchs aufgewickelt, aber nicht abgeschnitten, sondern für die spätere Installation belassen. Auf die gleiche Weise wie bei Kabeladern für eine Spannung von 6 kV wird der Aquadag entfernt.

Entlang der PVC-Isolierung der Adern, beginnend an einem Punkt 30 mm vom Schlauchende entfernt, eine konische Wicklung aus selbstklebendem PVC-Band anbringen (bei Polyethylen-Isolierung eine Wicklung aus selbstklebendem Polyethylenband). Die zuvor aus den Kernen gewickelten Bänder des Halbleiterschirms werden mit 30-50 % Überlappung auf eine konische Wicklung gewickelt, oben werden diese Bänder mit einer Bandage fixiert und ihr Überschuss abgeschnitten.

Die zuvor aus den Kernen gewickelten Bänder des allgemeinen Metallschirms werden anprobiert und so geschnitten, dass sie nach dem Aufwickeln auf den Kegel den Schnittpunkt des Halbleiterschirms nicht um 5 mm erreichen. Die Enden der Metallsiebstreifen werden vorübergehend eingezogen und verzinnt. An den verzinnten Stellen der Bänder wird mit einem Lötkolben ein Erdungsdraht angelötet. Die Metallbänder werden wiederum auf die konische Wicklung aufgewickelt und mit einer Drahtbandage im Abstand von 5 mm vom Schnitt des Halbleiterschirms fixiert. Die Falten auf der Oberfläche des Metallgitters werden mit einem Holzhammer geglättet.

Bei der Installation der Epoxid-Enddichtung PKVE einer Inneninstallation für Kabel mit Kunststoffisolierung werden alle abisolierten Bereiche der PVC-Isolierung mit PED-B-Kleber bestrichen, um eine Haftung auf der Epoxidmasse zu gewährleisten. Vorbehaltlich der gleichen Behandlung PVC-Isolierung Rohre mit einer Kernisolierung aus Polyethylen.

Auf einen 50 mm langen Panzerabschnitt wird eine Wicklung aus zwei Lagen Baumwollband aufgebracht, wobei jede Lage mit einer Masse beschichtet wird. Die gleiche Wicklung wird auf den rohrförmigen Teil der Spitze und den Abschnitt des nicht isolierten Kerns aufgebracht. Die abnehmbare Form zum Ausgießen besteht aus Polyethylenfolie und andere Materialien, die keine Haftung an der Epoxidverbindung haben.

Bei der Montage der PKVE-Dichtung an einem 6-kV-Kabel (vor dem Aufsetzen der abnehmbaren Form) werden die gebogenen Schirmbänder geerdet. Auf die mit Polyethylen isolierten Kabeladern werden PVC-Schläuche aufgesteckt (bis zum Schnittpunkt der halbleitenden Schirmbänder).

Bei der Installation eines PKVE-Abschlusses an einem 10-kV-Kabel (vor dem Aufsetzen der abnehmbaren Form) wird auf jedem Kern eine konische Wicklung durchgeführt. Rohre aus einer PVC-Kunststoffmischung werden auf die Polyethylenisolierung des Kerns bis zur Oberseite der Konuswicklung aufgelegt.

Überprüfen Sie nach dem Einbau der herausnehmbaren Form die geometrischen Abmessungen, einschließlich des Abstands der Kerne von der Formwand (mindestens 5 mm), und füllen Sie die Form mit Masse. Nachdem die Epoxidverbindung nach 20 bis 24 Stunden ausgehärtet ist, wird die Form entfernt und die Versiegelung in zwei Schichten mit GF-92ХС- oder EP-51-Emaille beschichtet.

PKV-Abschlüsse mit einer Spannung von bis zu 1 kV (siehe Abb. 100, a) sind abisolierte Kabelenden, die mit einer Öse abgeschlossen werden. Der Bereich, in dem die Leiter verlegt werden, wird mit zwei oder drei Lagen PVC-Klebeband isoliert. Die Polyethylen-Isolierung der Adern ist ebenso vor Lichtalterung geschützt wie die Isolierung der Endverschlüsse für eine Kabelspannung von 6 kV.

Beim Schneiden ist darauf zu achten, dass der Abstand von geerdeten Teilen (Panzerbänder und Schirme) zum Kabelschuh mindestens 150 mm beträgt. Bei Kabeln mit einem Aderquerschnitt bis 10 mm2 erhöht sich dieser Abstand um das Maß, das zum Biegen des Rings unter der Kontaktklemme erforderlich ist.

Endverschlüsse für Kabel mit Spannung 20-35 kV mit Papierisolierung. Die einphasigen Endkupplungen aus Messing für die Außeninstallation KNO-20 und KNO-35, Epoxidharz KNEO-35 sind für den Abschluss von papierisolierten Kabeln und Kabeln mit separaten Metallmänteln an jedem Kern in Netzwerken mit ungeerdetem Neutralleiter konzipiert.

Messingkupplungen KNO werden auch zum Abschluss von Kabeln in Inneninstallationen verwendet. Wenn ein Kompensator vorhanden ist, wird die Marke der Kupplung mit KNOk bezeichnet. Kupplungen mit Kompensatoren werden zum Abschluss von Kabeln in Gebieten mit heißem Klima sowie in beheizten Räumen verwendet.

Anstelle von KNEO-35-Epoxidkupplungen werden in Inneninstallationen KVEO-35-Kupplungen verwendet.

Die Konstruktion der KNOk-35-Kupplung (Abb. 103) besteht aus einem Messingkegel 2 mit einer Grundplatte 13, auf der ein Isolator 10 installiert ist, der mit den oberen 4 und unteren 3 Flanschen hermetisch verstärkt ist. Als Dichtung zwischen den Flanschen und Enden des Isolators ist ölbeständiger Gummi eingelegt. 9. Auf dem oberen Flansch des Isolators befindet sich ein Kontaktflansch 5 mit einer Eingangskupferkappe 8. Um volumetrische Temperaturänderungen im Kern auszugleichen, ist eine Kupferkappe an den Kappenflansch geschweißt flexibler Draht 7. Das andere Ende des Drahtes ist mit einer verzinnten Kupferhülse 6 verbunden, in die die Kabelseele eingelötet oder eingepresst ist. Auf die Papierisolierung des Kerns wird eine Wicklung von Rolle 11 aufgebracht, auf deren unterem Konus sich ein Schirm 12 aus verzinnter Kupferschnur befindet. Der Kupplungskonus mit Manschette 1 wird an den Metallmantel des Kabels angelötet. Der Innenhohlraum der Kupplung ist mit Kolophoniummasse gefüllt, die über Anschlussstück 14 abgelassen wird.

Reis. 103. Endkupplung für die Außeninstallation KNOk-35 für Kabel mit Spannung bis 35 kV mit Papierisolierung und separaten Metallmänteln an den Adern:

1 - Bleimanschette, 2 - Konus, 3, 4 - unterer und oberer Flansch, 5 - Kontaktflansch, 6 - Hülse, 7 - Kompensator - flexibler Kupferdraht, 8 - Kupferkappe, 9 - Dichtung, 10 - Isolator, 11 - Rollenwicklung, 12 - Sieb, 13 - Grundplatte, 14 - Anschlussstück zum Ablassen der Masse

Die KNEO-35-Endkupplung (Abb. 104) besteht aus einem Isolator 4, der aus einer Epoxidverbindung durch Schleuderguss in einer abnehmbaren Form gegossen wird, einem zusammengegossenen Körper 6 mit einem inneren Aluminium- oder Bleischirm 7, einer Epoxidabdeckung 3 und einer Spitze 1 mit einer Mutter 2 gesichert. B Der untere Teil der Kupplung verfügt über einen Metallflansch 8 zur Befestigung des Kupplungskörpers unterstützende Struktur. Auf die Papierisolierung des Kerns wird eine Wicklung 9 aus zwei Lagen Glasband mit 50 % Überlappung aufgebracht und jede Windung mit einer Epoxidmasse beschichtet. Das Innere des Kupplungskörpers ist mit Epoxidharzmasse 5 gefüllt.

Reis. 104. Epoxid-Abschlusskupplung für die Außeninstallation KNEO-35 für Kabel mit Spannung bis 35 kV mit Papierisolierung und separaten Ummantelungen an den Adern:

1 – Spitze, 2 – Mutter, 3 – Epoxidkappe, 4 – Epoxid-Isolator, 5 – Füllung mit Epoxid-Verbindung, 6 – Epoxid-Kegel, 7 – Kegelschirm, 8 – Flansch, 9 – Wicklung aus Glasband mit Epoxid-Verbindung

Der Aufbau der Endkupplung der Inneninstallation KVEO-35 ähnelt dem Aufbau der KNEO-35-Kupplung und unterscheidet sich lediglich in der Größe.

Das Buch enthält nur die am häufigsten verwendeten Endverschlüsse und Endverschlüsse mit Spannungen von 1 - 35 kV, die für einzelne Gruppen von Kabelgarnituren charakteristisch sind. Ausführlichere Informationen zu anderen Abschlüssen und Abschlüssen (Innenabschlüsse, Elektrofilterabschlüsse usw.) finden Sie in der technischen Dokumentation.

Kontrollfragen

- Geben Sie die Klassifizierung von Kabelverbindungen und Endverschlüssen an.

- Welche Vorarbeit vor der Installation der SS-Leitungskupplung durchgeführt?

- Welche zusätzliche Maßnahmen akzeptiert, wenn Epoxidverbindungen in Kupplungen bei Umgebungstemperaturen unter 10 und über 25 °C gegossen werden?

- Was sind die Besonderheiten bei der Installation von Endabdichtungen aus Epoxidharz bei einem Höhenunterschied von mehr als 5 m?

- Wie erfolgt die Abdichtung der Endabdichtung mit selbstklebenden KVsl-Bändern bei papierisolierten Kabeln?

ENTWICKELT vom Staatlichen Makeevka-Orden der Oktoberrevolution Wissenschaftliches Forschungsinstitut für Arbeitssicherheit im Bergbau (MakNII)

EINVERSTANDEN mit Gosgortechnadzor aus der UdSSR

GENEHMIGT vom Ministerium für Kohleindustrie der UdSSR

1. Allgemeine Bestimmungen

1. Allgemeine Bestimmungen

1.1. Diese Anleitung gilt für Endverschlüsse und Verbindungen armierter Kabel mit Papier- und Kunststoffisolierung Kupferkabel bei der Installation in unterirdischen Bergwerken.

1.2. Arbeiten zur Installation von Enddichtungen und Kupplungen müssen von speziell geschultem Personal unter Aufsicht von Ingenieuren und Technikern durchgeführt werden.

Bis zum Beginn der Installation müssen dem Personal die erforderlichen Materialien, Werkzeuge und Geräte gemäß den Anlagen 2 und 3, 4 zur Verfügung gestellt werden.

1.3. Beim Schneiden des Kabels wird nacheinander die äußere Schutzhülle entfernt 1

, Rüstung 2

, Bleischeide 3

, Taille 4

und Phase 5

Kabelisolierung (Abb. 1). Die Kabellänge muss den in Tabelle 1 angegebenen Werten entsprechen.

Abb.1 Vorbereitung des Kabelendes

Abb.1 Vorbereitung des Kabelendes

Tabelle 1

|

Kernquerschnitt, mm |

Abmessungen, mm |

|||||

1.4. Auf Distanz A Am Ende des Kabels wird ein Verband angelegt 7

Ziehen Sie den Draht ab (zwei oder drei Umdrehungen) und entfernen Sie die äußere Abdeckung 1

.

1.5. Endlich B Aus dem Schnitt der Außenhülle wird ein Verband angelegt 8

für Rüstung 2

. Der Panzer um den Verband wird mit einer Bügelsäge durchtrennt und entfernt. Bleischeide 3

Mit einem in Benzin getränkten technischen Tuch von Verunreinigungen reinigen.

1.6. Entlang des Bleimantels werden Markierungen angebracht, um zwei kreisförmige und zwei Längsschnitte vorzunehmen. Auf Distanz UM Von der Stelle, an der die Panzerung geschnitten wird, wird der erste ringförmige Schnitt entlang der Bleihülle und in einiger Entfernung vorgenommen P davon gibt es einen zweiten ringförmigen Schnitt. Vom zweiten Ringschnitt bis zum Ende des Kabels werden zwei Längsschnitte im Abstand von 10 mm zueinander vorgenommen. Die Bleischeide wird mit einem Messer mit Begrenzer an der Klinge auf die Hälfte ihrer Dicke eingeschnitten. Zunächst wird das Bleiband zwischen zwei Längsschnitten durchtrennt und anschließend der gesamte Bleimantel bis zum zweiten Ringschnitt entfernt. Der Bleigürtel zwischen dem ersten und zweiten Schnitt wird unmittelbar vor dem Verschließen des Kabelendes entfernt, d. h. wenn die Riemenisolierung und das Füllmaterial zwischen den Adern entfernt werden, und die Adern 6

getrennt und mit dichtender Isolierung abgedeckt.

1.7. Die Auswahl der Enddichtungen und Kupplungen erfolgt gemäß Tabelle 2.

Tabelle 2

Anwendungsbereich von End- und Verbindungskupplungen und Dichtungen

|

Name der Enddichtung oder Kupplung |

Zweck |

Anwendungsbereich im Untertagebergbau |

Höhenunterschied zwischen Kabelenden, m |

|

|

Trockenarbeiten |

Roharbeiten |

|||

|

Abdichten der Eingabevorrichtung meiner Elektrogeräte mit Füllung mit Kabelmasse |

|

Erlaubt |

||

|

Beenden Sie die Epoxid-Trockenversiegelung mit einem dreischichtigen Kunststoffschlauch |

Für papierisolierte Kabel, die für Spannungen über 1000 V ausgelegt sind |

Sollte angewendet werden |

Sollte angewendet werden |

|

|

Beenden Sie die Epoxid-Trockenversiegelung mit Nyrite-Gummischläuchen |

|

Sollte angewendet werden |

Erlaubt |

|

|

Beenden Sie die Trockenversiegelung mit Gummihandschuhen |

Für papierisolierte Kabel mit Spannungen bis 1000 V |

Erlaubt |

Sollte nicht benutzt werden |

|

|

Trockenversiegelung mit PVC-Band und Lacken abschließen |

|

Sollte angewendet werden |

Sollte angewendet werden |

Nicht limitiert |

|

Abschluss des EVT-Kabels mit Epoxidharzfüllung |

Für Kabel mit einer Isolierung, die für Spannungen über 1000 V ausgelegt ist |

Sollte angewendet werden |

Sollte angewendet werden |

Nicht limitiert |

|

Trockener Abschluss des EVT-Kabels |

Für Kabel mit einer Isolierung für Spannungen bis 1000 V und mehr |

Sollte angewendet werden |

Sollte angewendet werden |

Nicht limitiert |

|

Gusseisen (oder gestanzter Stahl) Kupplung mit Kabelfüllung |

Für Kabel mit einer Isolierung für Spannungen bis 1000 V und mehr |

Erlaubt |

Erlaubt |

|

|

Mit Epoxidharz gefüllte Stahlkupplung (für EVT-Kabel) |

Sollte angewendet werden |

Sollte angewendet werden |

||

|

Verbindungsstahlkupplung ohne Füllung (für EVT-Kabel) |

Für Kabel mit einer Isolierung für Spannungen bis 1000 V und mehr |

Sollte angewendet werden |

Sollte angewendet werden |

|

|

Notiz. Für Kabel mit imprägnierter Papierisolierung wird der Höhenunterschied in Metern angegeben |

||||

2. Abdichten der Enden armierter Kabel mit Papierisolierung mit Kabelmasse

2.1. Die Endkupplung (Trichter) wird abgetrennt Eingabegerät und das Kabel aufstecken. Das Ende des Kabels wird gemäß Abb. 1 abgeschnitten. In diesem Fall wird die Länge der Kerne durch die Größe des Eingabegeräts bestimmt.

2.2. Die Isolierung der Leiter wird auf die für die Montage der Kabelschuhe erforderliche Länge entfernt. An den Enden der Adern werden Spitzen angebracht und gecrimpt.

2.3. Die Phasenisolierung wird mit öl- und feuchtigkeitsbeständiger Isolierung abgedichtet: PVC-Bänder, PVC-Rohre oder Nayrit. Wickeln Sie dazu jeden Kern auf Isolierband mit 10 % Überlappung in drei bis vier Lagen (oder auf ein Rohr aufgezogen) im Bereich von der Ohrspitze bis zum Schnittrücken. Um ein Abwickeln zu verhindern, werden an den Enden der Wicklung Bandagen aus groben Fäden angebracht. Zur besseren Abdichtung wird die Isolierung mit N 88-Kleber auf die Kupferspitze geklebt und mit einem Bindfaden gesichert, der anschließend mit feuchtigkeitsbeständigem Lack (Kleber) beschichtet wird.

2.4. Der Bleimantel wird mit einem Messer bis zum Glänzen gereinigt und an dieser Stelle eine Stahlklemme angebracht, an die ein Erdungsleiter angeschlossen wird. Die Länge des Schutzleiters muss ausreichend sein, um ihn mit der internen Erdungsklemme des Elektroinstallationsgehäuses zu verbinden.

Der direkte Anschluss des Bleimantels des Kabels an die interne Erdungsklemme ist zulässig.

2.5. An der Montagestelle des Kupplungshalses wird das Kabel mit Teerband umwickelt. Mit einer Stahlschelle wird die Kupplung am Kabel befestigt.

2.6. Die Endhülse wird mit Kabelmasse gefüllt. Sobald die Masse abgekühlt ist, auffüllen.

2.7. Stromleiter werden an die Anschlüsse elektrischer Geräte angeschlossen und der Bleimantel ist geerdet. Dazu wird der Erdungsleiter, der mit einer Klemme am Bleimantel befestigt ist, an die interne Erdungsklemme des Elektrogerätegehäuses angeschlossen.

2.8. Der Trichter wird an die Kabelbox angeschlossen. Die Stahlarmierung des Kabels ist geerdet, wofür eine Stahlklemme auf der Armierung in der Nähe der Kupplung angebracht wird. Über einen Erdungsleiter wird die Klemme mit der externen Erdungsklemme des elektrischen Betriebsmittels verbunden.

2.9. Im Untertagebergbau ist es erlaubt, Kabeladern ohne Kabelschuhe an elektrische Geräte anzuschließen (Abb. 2). In diesem Fall wird die Papierisolierung vom Kern entfernt 2

auf einer Länge von 70 mm auflegen und 50 % der Drähte entfernen, so dass eine Schlaufe entsteht 3

. Die Enden der Drahtschlaufen mit einer Bandage befestigen 4

am Kern befestigt. Venenabschnitt A Nachdem die Papierisolierung entfernt wurde, werden sie mit Benzin von Öl gereinigt und mit Kleber N 88 bestrichen. Nach dem Trocknen wird eine Ausgleichswicklung aufgetragen, um die Papierisolierung abzudecken. 5

aus PVC-Band.

Abb.2. Abdichten des Leiterendes ohne Verwendung einer Aderendhülse

Abb.2. Abdichten des Leiterendes ohne Verwendung einer Aderendhülse:

1 - lebte; 2 - Papierisolierung; 3 - eine vom Kabelkern gebogene Schlaufe; 4 - Verband aus Kupferdraht; 5 - Nivellierungswicklung; 6 - abdichtende Isolierschicht; 7 - Verband aus harten Fäden

2.10. Zum Abdichten der Phasenisolierung, Wicklung 6

auf die Fläche legen A bis zur Schleife 3

. Auf die Siegelwicklung wird ein Verband aus groben Fäden aufgebracht 7

, das anschließend mit feuchtigkeitsbeständigem Lack beschichtet wird.

2.11. Generelle Form Der im Eingabegerät meiner elektrischen Ausrüstung montierte Kabelabschluss ist in Abb. 3 dargestellt.

Abb. 3. Gesamtansicht des Kabelabschlusses, der im Eingabegerät meiner elektrischen Ausrüstung montiert ist

Abb. 3. Gesamtansicht des Kabelabschlusses, der im Eingabegerät meiner elektrischen Ausrüstung montiert ist

1 - Stromkern; 2 - Taillenisolierung; 3 - Bleischeide; 4 - Rüstung; 5 - Erdungsleiter; 6 - Erdungsklemmen, die jeweils am Bleimantel und an der Panzerung angebracht sind; 7 - Trichter gefüllt mit Kabelmasse

3. Abdichten der Enden armierter Kabel mit Epoxidharzverbindungen und dreischichtigen Kunststoffschläuchen

3.1. Für den Abschluss von Kabeln, die in Nassbauwerken verlegt werden, werden Endverschlüsse mit dreilagigen Rohren empfohlen. Diese Dichtungen unterscheiden sich von anderen durch ihre geringere Größe und einfache Installation.

Die Liste der notwendigen Werkzeuge finden Sie in Anhang 3.

3.2. Das Ende des Kabels wird gemäß Abb. 1 abgeschnitten. Die Abmessungen der Zuschnitte müssen den Angaben in Tabelle 1 entsprechen.

Bei Bedarf können diese Abmessungen vergrößert werden.

3.3. Die Isolierung wird von den Enden der Leiter in einem Bereich entfernt, der für die Installation der Spitze ausreicht. Vor dem Entfernen der Isolierung im angegebenen Bereich wird ein Verband aus zwei oder drei Windungen Rohfaden am Rand der verbleibenden Isolierung angebracht.

3.4. Nach dem Schneiden des Kabels werden die Isolierung der Adern und des Rückens mit isolierendem PVC-Band umwickelt, um es vor Feuchtigkeit zu schützen.

3.5. Zur Abdichtung der Kerne werden elastische Dreischichtschläuche verwendet (Innen- und Außenschicht aus PVC, die mittlere aus Polyethylen). Tabelle 3 zeigt die Abmessungen von Dreischichtrohren.

Tisch 3

|

Kernquerschnitt, mm |

Rohrabmessungen, mm |

Abmessungen (Abb. 4), mm |

||||

|

Innendurchmesser |

Dicke der PVC-Schicht |

Dicke der Polyethylenschicht |

||||

3.6. Die Länge der Rohre wird durch die Länge der Kerne so bestimmt, dass der obere Teil des Rohrs den zylindrischen Teil der Spitze vollständig bedeckt und das untere Ende des Rohrs in einem Winkel von 30° geschnitten ist (was erleichtert das Aufsetzen auf den Kern) dringt mindestens 50 mm tief in die Epoxidmasse ein.

3.7. Vor dem Aufsetzen auf die Kabeladern werden die äußere Polyvinylchlorid- und die mittlere Polyethylenschicht im Abstand von 20 mm vom Schrägschnitt vom Rohr entfernt und anschließend die innere Polyvinylchloridschicht mit einer Feile bearbeitet. Die behandelte Oberfläche dieser Schicht wird mit PED-B-Kleber geschmiert. Die äußere Polyvinylchloridschicht in dem Teil der Rohre, der mit Epoxidharz gefüllt wird, wird der gleichen Behandlung unterzogen und anschließend mit PED-B-Kleber geschmiert.

3.8. Beim Abschluss erfolgt eine Vorverdrahtung der Adern, um scharfe Biegungen und Beschädigungen der Papierisolierung zu vermeiden. Entfernen Sie einen Teil des Leitungskabelmantels zwischen den beiden Ringausschnitten. Am Rand der Taillenisolierung wird ein Verband aus groben Fäden angebracht. Auf das Kabel wird ein Gummiring und ein Kabeltrichter gesteckt.

3.9. Auf die entfettete Papierisolierung der Adern und des Kabelrückens wird eine Schicht Epoxidharz aufgetragen und in zwei Lagen mit 50 % Überlappung mit Klebeband umwickelt. Jede Lage und Wickelfläche ist großzügig mit Epoxidharzmasse beschichtet.

3.10. Auf die Venen werden dreischichtige Schläuche aufgesetzt, die beim Abschluss der Drähte mit Spitzen bis zur Wirbelsäule geführt werden.

3.11. Spitzen werden auf die Kerne gepresst. Die Oberfläche des zylindrischen Teils der Spitze wird mit einer Feile von Graten gereinigt, mit einer Epoxidverbindung geschmiert, woraufhin ein Halteband darauf gewickelt wird. Auf diesen Teil der Spitze wird über das Halteband ein dreischichtiger Schlauch gepresst und mit einer Bandage aus harten Fäden, die mit einer Epoxidmasse beschichtet sind, befestigt.

3.12. Um die Dichtheit der Versiegelung zu gewährleisten, wird eine zweilagige Wicklung aus Halteband auf den Bleimantel und die Panzerung aufgebracht, wobei jede Lage mit einer Epoxidharzverbindung beschichtet ist. Die Oberfläche der Bleihülle und der Panzerung muss zunächst mit Benzin entfettet werden.

3.13. Bevor Sie die Kupplung mit Masse befüllen, prüfen Sie, ob sie richtig montiert ist. Die Kupplung muss so positioniert werden, dass die Kabeladern den gleichen Abstand zum Kupplungskörper haben.

3.14. Die Füllung mit Epoxidmasse erfolgt bis zum erforderlichen Niveau. Vor dem Ausgießen wird die Masse nochmals gründlich durchgemischt. Die Epoxidmasse wird wie in Anlage 2 beschrieben hergestellt und gegossen.

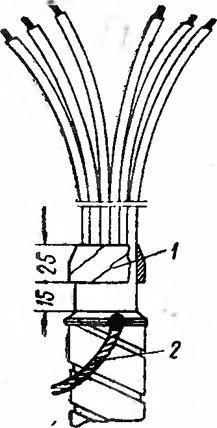

3.15. Eine Gesamtansicht der Epoxidversiegelung mit dreischichtigen Kunststoffrohren ist in Abb. 4 dargestellt.

Abbildung 4. Gesamtansicht der Epoxiddichtung mit dreischichtigen Rohren

Abbildung 4. Gesamtansicht einer Epoxidversiegelung mit dreischichtigen Rohren:

1 - Tipp; 2 - Aufwickeln aus mit Epoxidharz beschichtetem Halteband; 3 - dreischichtiges Rohr; 4 - lebte in Fabrikisolation; 5 - Epoxidgehäuse; 6 - Verband aus groben Fäden; 7 - Taillenisolierung; 8 - Erdungskabel; 9 - Bandage aus verzinktem Stahldraht; 10 - Aufwickeln vom Klebeband

Der Materialverbrauch für die Installation einer Epoxidversiegelung ist in Tabelle 4 angegeben.

Tabelle 4

|

Name des Materials |

Menge |

|

Dreischichtiges Kunststoffrohr TUMI 194-71, Stk. |

|

|

Behelfsform aus Dacheisen, Stk. |

|

|

Epoxidverbindung K-115 oder K-176 MRTU-6-05-1251-69 oder TU6-05-041-358-72, kg |

|

|

|

|

|

Erdungskabel mit aufgepresstem Kabelschuh GOST 7386-70*; GOST 1956-70**, Stck. |

|

|

________________ |

|

|

Klebeband (GOST 4514-71*), m |

|

|

________________ |

|

|

Verzinkter Stahldraht 1,5 mm (GOST 1526-70*), g |

|

|

________________ |

|

|

Schwere Fäden (GOST 6309-73*), m |

|

|

________________ |

|

|

Gedrehte Schnur (GOST 18403-73*), m |

|

|

________________ |

|

|

PVC-Band (GOST 16214-70*), m |

|

|

________________ |

|

|

|

|

|

Technische Servietten 300x300 (GOST 11680-65*), Stk. |

|

|

________________ |

|

4. Erdung von Kabelmantel und -armierung

4.1 Das Erdungskabel wird mit verzinkten Stahlklemmen an den Bleimantel und die Panzerung angeschlossen.

4.2. Die Erdung des Bleimantels innerhalb der Kabeleinführung erfolgt über eine Stahlklemme, die auf den abisolierten Mantel aufgesetzt wird. Ein Ende des Erdungskabels wird mit der Erdungsklemme und das andere Ende mit der Erdungsklemme des elektrischen Geräts verbunden.

4.3. Die Kabelarmierung wird außerhalb des Eingabegeräts geerdet, dazu wird sie mit einer Feile in der Nähe des Eingabegeräts gereinigt und eine Stahlklemme darauf angebracht. Ein Ende des Erdungskabels mit einem Querschnitt von 25 mm wird an die Klemme und das andere Ende an die externe Erdungsklemme des elektrischen Geräts angeschlossen.

5. Installation des trockenen Kabelabschlusses im Eingabegerät

5.1. Nach Fertigstellung der Abschluss- und Verriegelungsvorrichtungen werden ein Gummiring und ein Kabeltrichter auf das Kabel aufgesetzt, die Kabeladern an die Durchführungsklemmen der elektrischen Betriebsmittel angeschlossen und der Bleimantel des Kabels an die Erdungsklemme angeschlossen .

5.2. Mit einem Kabelmanteldurchmesser kleiner als Innendurchmesser Gummiring, an dessen Stelle ein Dichtungsband auf den Bleimantel und die Panzerung gewickelt wird. Zur Verdichtung wird mit Epoxidharz imprägniertes Halteband oder PVC-Klebeband verwendet. Die Breite des Dichtungsbandes sollte 20-30 mm größer sein als die Breite des Gummidichtrings. Die Ränder der Bandage sollten sich verjüngen. Obere Schicht Der Verband und seine Enden sind mit Epoxidharz beschichtet. Anschließend wird der Gummidichtring, durch den das Kabel zuvor geführt wurde, auf die Bandage gesteckt und die Kabeleinführung mit einem Flansch und Schrauben abgedichtet.

5.3. Der Kabeltrichter wird auf den Abschluss geschoben und mit dem Eingabegerät verbunden.

5.4. Eine Erdungsklemme aus verzinktem Stahl wird von der Außenseite des Eingabegeräts an der Kabelarmierung befestigt. Die Klemme wird fest angezogen und über einen Kupferdraht mit der externen Erdungsklemme des Elektrogerätegehäuses verbunden.

5.5. Eine allgemeine Ansicht des Trockenabschlusses des Eingabegerätekabels ist in Abb. 5 dargestellt.

Abb.5. Gesamtansicht des Trockenabschlusses des Eingabegerätekabels

Abb.5. Gesamtansicht des trockenen Kabelabschlusses des Eingabegeräts:

1 - Einführungsbox; 2 - Durchgangsstollen; 3 - Erdungsstift; 4 - Trichter; 5 - Klemme zur Erdung des Bleimantels; 6 - Gummi Ring; 7 - Dichtungsflansch; 8 - Klemme zur Erdung der Panzerung; 9 - Erdungsbrücke

6. Endabdichtungen des papierisolierten Panzerkabels mit Gummihandschuhen

6.1. Die für den Einbau der Dichtungen benötigten Materialien sind in Tabelle 5 aufgeführt.

Tabelle 5

|

Name des Materials |

Menge |

Notiz |

|

Nairit-Röhren (Handschuhe), Stck. |

||

|

Form, Stck. |

Abhängig von der Art der Einbettung |

|

|

Epoxidverbindung K-115 MRTU-6-05-1251-69 oder TU-6-05-041-358-72 oder K-176 (STU-130-14148-63), kg |

||

|

Härter (TU6-02-594-70), g |

||

|

Erdungskabel mit Kabelschuh, Stck. |

||

|

Verzinkter Stahldraht 1,5 mm (GOST 1526-70), g |

||

|

Klebeband (GOST 4514-71), m |

||

|

Schwere Fäden (GOST 6309-73), m |

||

|

Gedrehte Schnur (GOST 18403-73), m |

||

|

PVC-Band (GOST 16214-70), m |

||

|

Spitzen (GOST 7386-70), Stk. |

||

|

Technische Servietten 300x300 (GOST 11680-65), Stk. |

||

6.2. Gummihandschuhe mit speziellem Design sollen die Papierisolierung der Adern beim Kabelschneiden vor Feuchtigkeit schützen. Sie bestehen aus öl- und ozonbeständigem Gummi wie Nayrit (Abb. 6).

Abb.6. Gesamtansicht eines Gummihandschuhs

Abb.6. Gesamtansicht eines Gummihandschuhs

Die Auswahl der Handschuhgröße in Abhängigkeit vom Querschnitt der Kabeladern erfolgt gemäß Tabelle 6.

Tabelle 6

|

Standardgröße |

Kabelquerschnitt, mm |

Abmessungen, mm |

|||||

Der Zahlungsvorgang wird abgeschlossen.

Der vollständige Text des Dokuments steht Ihnen zur Verfügung, sobald die Zahlung bestätigt ist.

Nach Bestätigung der Zahlung wird die Seite angezeigt automatisch aktualisiert Normalerweise dauert es nicht länger als ein paar Minuten.

Wir entschuldigen uns für die Unannehmlichkeiten.

Wenn Geldmittel abgeschrieben wurden, aber der Text des bezahlten Dokuments nicht bereitgestellt wurde, kontaktieren Sie uns für Hilfe: [email protected]

Wenn der Zahlungsvorgang auf der Website des Zahlungssystems nicht abgeschlossen ist, erfolgt eine Geldzahlung

Der Betrag wird NICHT von Ihrem Konto abgebucht und wir erhalten keine Zahlungsbestätigung.

In diesem Fall können Sie den Kauf des Dokuments über den Button rechts wiederholen.

Ein Fehler ist aufgetreten

Die Zahlung wurde aufgrund von nicht abgeschlossen technischer Fehler, Geld von Ihrem Konto

wurden nicht abgeschrieben. Versuchen Sie, ein paar Minuten zu warten und die Zahlung dann noch einmal zu wiederholen.

Kabelanschlüsse sind für eine perfekte Isolierung ausgelegt Stromkabel an der Grenze der Verbindung mit der Elektroinstallation. Die Durchführung dieser Arbeiten ist für die Funktionsfähigkeit und das Zusammenspiel aller Komponenten der Elektroinstallation zwingend erforderlich.

Der Schlüsselfaktor für den einwandfreien Betrieb elektrischer Installationselemente ist der Kabelabschluss. Die Notwendigkeit dieses Schrittes ergibt sich aus der Tatsache, dass das Kabel im Bereich der Verbindung seiner Adern vollständig abgedichtet ist verschiedene Elemente Elektroinstallationen. Es gibt verschiedene Arten von Kabelendverschlüssen, die denselben Zweck erfüllen, aber verschiedene Wege Ausführung. Es hängt alles von den Nutzungsbedingungen sowie Umweltfaktoren ab.

Arten von Kabelanschlüssen

Abschluss von Kabeln in Stahltrichtern

Diese Anschlussart wird bei Nennspannungen bis 10 kV eingesetzt. Als Kennzeichnung wird die Abkürzung KVB verwendet. Kann in jedem Raum mit und ohne Heizung verwendet werden, sofern keine Luftfeuchtigkeit herrscht. Diesen Kabelabschluss gibt es in drei Ausführungen:

- KVBm– Dieses Design zeichnet sich durch einen kleinen ovalen Trichter ohne Deckel aus und verwendet keine Porzellantüllen;

- KVBk– hat einen runden Trichter und am Auslass liegen die Kabeladern im gleichen Abstand voneinander in einem Winkel von 1200 (in Form eines gleichseitigen Dreiecks);

- KVBo– hat einen ovalen Kanal und am Ausgang liegen alle Kabeladern in einer Reihe.

Porzellanbuchsen werden nur dann nicht verwendet, wenn Nennspannung beträgt nicht mehr als 1 kV. Bei einer Spannungsversorgung von 3, 6, 10 kV ist dieses Bauteil erforderlich.

Diese Art der Versiegelung ist bei Fachleuten beliebt, da keine Anschaffung erforderlich ist. zusätzliche Materialien und Geld, denn alles, was man für die Arbeit braucht, ist vorhanden Haushalt. Für den Betrieb bis 1 kV kommt die KVBm-Version (mit kleinem Trichter) zum Einsatz, die ohne Porzellandurchführungen auskommt.

Verfahren zur Durchführung der Endversiegelung in einem Stahltrichter

Die Abbildung zeigt den Fortschritt der jeweiligen Arbeit in Form einer Miniatur. Wir werden im Detail beschreiben, was in jeder Phase getan werden muss:

- Reinigen Sie den Kabelabschnitt für den Stahltrichter von Schmutz und setzen Sie ihn auf das Kabel.

- Behandeln Sie blanke Drähte mit der MP1-Mischung, die auf eine Temperatur von 1300 °C gebracht wurde.

- Isolieren Sie die losen Bänder vorsichtig mit Isolierband voneinander und ziehen Sie dann den Trichter an diese Stelle.

- an der Panzerung und dem Kabelmantel befestigen, mit Draht umwickeln und dann verlöten.

- An der Stelle, an der der schmalste Teil des Trichters platziert werden soll, ist es für eine zuverlässigere Fixierung erforderlich, das Harzband kegelförmig aufzuwickeln.

- Beim Aufwickeln des Harzbandes nach 3-4 Umdrehungen das Erdungskabel dehnen.

- Verteilen Sie die Drähte gleichmäßig und füllen Sie den Trichter mit einer speziellen Mischung.

Kabel mit Gummihandschuhen abschließen