Συγκολλήσεις χαμηλής τήξης για συγκόλληση. DIY σκληρή ασημένια κόλληση

- Τι είναι η ασημένια συγκόλληση;

- Χημική σύνθεση του κράματος για την ένωση υλικών

- Πώς να μαγειρέψετε ασημένια συγκόλληση χρησιμοποιώντας την παλιά μέθοδο

- Ασημένια κόλληση που λιώνει

- Ιδιότητες κραμάτων μέσης τήξης

- Πώς να προετοιμάσετε σωστά τη συγκόλληση στο σπίτι;

Για να εξοικονομήσετε χρήματα, συνιστάται να κάνετε μόνοι σας ασημένια συγκόλληση, αν και αυτό το βήμα μπορεί να γίνει μόνο από όσους έχουν συγκεκριμένες γνώσεις. Μπορείτε να μάθετε πώς να συγκολλάτε χρησιμοποιώντας διάφορες κολλήσεις που έχετε αγοράσει σε καταστήματα λιανικής.

Εάν δεν είστε σίγουροι για τις ικανότητές σας, μπορείτε να αγοράσετε συγκόλληση αντί να την φτιάξετε μόνοι σας.

Τι είναι η ασημένια συγκόλληση;

Το καθαρό ασήμι είναι ένα ακριβό μέταλλο και σπάνια χρησιμοποιείται για εργασία. Η δομή του είναι μαλακή, επομένως οι τεχνίτες χρησιμοποιούν κράματα που περιλαμβάνουν χαλκό, ψευδάργυρο, καθώς και αλουμίνιο, νικέλιο και κάδμιο.

Οι ενώσεις αργύρου με χαλκό και ψευδάργυρο έχουν υψηλές ιδιότητες τήξης και χρησιμοποιούνται ως συγκόλληση αργύρου. Η ραφή συγκόλλησης που γίνεται με αυτή τη συγκόλληση είναι πολύ ανθεκτική. Η συγκόλληση με 10% ασήμι μπορεί εύκολα να υποστεί επεξεργασία με σφυρί σε κυλίνδρους και χρησιμοποιείται για τη συγκόλληση εξαρτημάτων από χάλυβα.

Η συγκόλληση PSR-25 χρησιμοποιείται για την ένωση ορειχάλκινων επιφανειών.

Η συγκόλληση PSR-25 και PSR-12 χρησιμοποιείται για τη σύνδεση ορειχάλκινων επιφανειών και τη δημιουργία ιδιαίτερα προσεγμένων και καθαρών περιοχών συγκόλλησης. Η ασημένια φόρμα συγκόλλησης είναι ένα συμπαγές φύλλο που κόβεται για να σχηματίσει λωρίδες. απαιτούμενο μέγεθος. Για εργασία, χρησιμοποιούνται λωρίδες με πάχος 1,5-2 mm και μικρά κομμάτιασυνδέεται χρησιμοποιώντας λωρίδες πλάτους 3 mm. Η ασημένια συγκόλληση χρησιμοποιείται για την πλήρωση κενών μεταξύ των ραφών. Αντέχουν σημαντικά φορτία κραδασμών, είναι ανθεκτικά σε κραδασμούς και παραμορφώσεις.

Η σύνθεση της κόλλησης αργύρου καθορίζεται από την GOST, η οποία ρυθμίζει την περιοχή χρήσης της.

Επιστροφή στα περιεχόμενα

Χημική σύνθεση του κράματος για την ένωση υλικών

Μοντέρνο τεχνολογικές διαδικασίεςΗ συγκόλληση περιλαμβάνει τη χρήση ασημένιας συγκόλλησης, η οποία, κατά τη σύνδεση κόμβων, είναι κατάλληλη για συγκόλληση σταδίου. Τέτοιες εργασίες απαιτούν τη χρήση ενός κράματος που μπορεί να αντέξει θερμοκρασίες 600°C.

Η συγκόλληση περιέχει συστατικά όπως 30% ασήμι, 20% χαλκό, 16% ψευδάργυρο, 33% κάδμιο. Το κράμα είναι πολύ εύθραυστο και προορίζεται για συγκόλληση υλικών που δεν υπόκεινται σε κραδασμούς. Η σύνθεση με την ποσότητα αργύρου αυξημένη στο 52% είναι πολύ ρευστή, αλλά αντέχει καλά τα φορτία κατά τα στάδια συγκόλλησης υλικών πολλαπλών σταδίων.

Επιστροφή στα περιεχόμενα

Πώς να μαγειρέψετε ασημένια συγκόλληση χρησιμοποιώντας την παλιά μέθοδο

Υπάρχουν διάφοροι τρόποι για να δημιουργήσετε ένα κράμα αργύρου, αλλά μπορείτε να κυριαρχήσετε τέλεια την τεχνική μόνο μετά από μακρά εξάσκηση. Για να αποκτήσετε το κράμα, πρέπει να ετοιμάσετε 2 νομίσματα: ένα κομμάτι πενήντα καπίκων από το 1924 και ένα νικέλιο του 1962. Θα χρειαστείτε επίσης:

Είναι πιο βολικό να θερμαίνετε τη συγκόλληση σε καυστήρα αερίου.

- ασήμι;

- κουτάλι (όχι κουταλιά της σούπας)?

- ingus;

- καυστήρας αερίου.

Στην αρχή της εργασίας λιώνει το ασήμι σε ένα κουτάλι. Προσθέστε ένα νόμισμα πέντε καπίκων στο λιωμένο που προκύπτει και κυλήστε το μείγμα πάνω από ένα κουτάλι για καλύτερη ανάμειξη. Όσο περισσότερο τυλίγεται το κουτάλι, τόσο καλύτερα γίνεται η διαδικασία ανάμειξης. Υπάρχει όμως ένα σημαντικό μειονέκτημα: Πολλά εξαρτήματα που χρειάζονται για τη συγκόλληση καίγονται.

Έπειτα ο πλοίαρχος που φτιάχνει το κράμα με τα χέρια του το χύνει στο ingus και το ξετυλίγει χωρίς ανόπτηση. Η συγκόλληση που προκύπτει είναι υψηλής ποιότητας: 10 g αναφέρεται στο 900ο δείγμα.

Κατά τη συγκόλληση, είναι πολύ σημαντικό να προετοιμάσετε φρέσκια ροή, η οποία θα εξασφαλίσει εργασία υψηλής ποιότητας. Είναι απαραίτητο να παρακολουθείτε προσεκτικά το μέγεθος της φλόγας στον καυστήρα: μια μαλακή, όχι πολύ καυτή φωτιά με τη μορφή σκούπας θα εξασφαλίσει μια ραφή υψηλής ποιότητας.

Για εργασία χρησιμοποιούνται σκληρές κολλήσεις που περιέχουν: 80 Ag, 16 Cu, 4 Zn, 75 Ag, 22 Cu, 3 Zn. Οι μαλακές κολλήσεις περιλαμβάνουν: 65 Ag, 20 Cu, 15 Zn.

Για να πάρει πνεύμοναΗ ασημένια συγκόλληση που χρησιμοποιείται στην επισκευή προϊόντων πρέπει να προετοιμαστεί: 7 μέρη ασήμι, 2,8 μέρη ορείχαλκου, 0,35 μέρη ψευδάργυρου. Είναι σημαντικό να καθαρίσετε τον ορείχαλκο από το φιλμ οξειδίου πριν ξεκινήσετε την εργασία. Για να ληφθούν 10 g συγκόλλησης, τήκεται ασήμι 999. Μετά την παραλαβή υγρή σύνθεσηπροσθέστε ορείχαλκο, ανακατέψτε το περιεχόμενο σε ένα κουτάλι. Όταν η σύνθεση έχει λιώσει εντελώς, προσθέστε ψευδάργυρο, ανακινήστε το κουτάλι αρκετές φορές και, στη συνέχεια, αρχίστε να κυλάτε τη σύνθεση που προκύπτει. Μετά την κατασκευή του, είναι απαραίτητο να κόψετε το έλασης με ψαλίδι και να το ζυγίσετε σε ζυγαριά. Για επιτυχημένη δουλειάπρέπει να προετοιμαστεί:

- γυαλόχαρτο;

- κουτάλι;

- καυστήρας αερίου?

- ανάμιξη σπάτουλα?

- πτυχώσεις?

- ψαλίδι;

- Ζυγός.

Ένας ερασιτέχνης τεχνίτης δεν μπορεί να κάνει χωρίς τέτοια υλικά όπως:

Το καθαρό ασήμι δεν χρησιμοποιείται για συγκόλληση, καθώς είναι πολύ ακριβό μέταλλο.

- ασήμι;

- ορείχαλκος;

- καθαρό ψευδάργυρο?

- βόρακας, ο οποίος προστίθεται στη λιωμένη σύνθεση.

Μερικές φορές δεν προστίθεται καθαρός ψευδάργυρος: είναι καλύτερο να χρησιμοποιείτε το κράμα του με ορείχαλκο ή χαλκό. Ο ψευδάργυρος προστίθεται στη συγκόλληση, τυλιγμένος σε αλουμινόχαρτο.

Για να κάνετε ασημένια συγκόλληση, μπορείτε να πάρετε το 96ο τυπικό ασήμι και να κάψετε το 94ο πρότυπο. Λαμβάνεται με καύση παλαιών προϊόντα από ασήμι: μπροκάρ, πλεξούδες, γαλόνια.

Επιστροφή στα περιεχόμενα

Ασημένια κόλληση που λιώνει

Με την τήξη των μετάλλων που αποτελούν το κράμα σε ένα χωνευτήριο, λαμβάνεται ασήμι συγκόλλησης. Το χωνευτήριο τοποθετείται σε κλίβανο ή τα εξαρτήματα τήκονται χρησιμοποιώντας φυσητήρα. Πριν από την εργασία, πρέπει να προετοιμάσετε τον εξοπλισμό:

- χωνευτήριο;

- ξύλινο ραβδί ή σιδερένιο γάντζο.

- βόραξ;

- μείγμα ξυλάνθρακα?

- δοχείο με νερό.

Τα εξαρτήματα συγκόλλησης τήκονται χρησιμοποιώντας βόρακα. Τηρείται η σειρά της λειτουργίας: πρώτα λιώνουν τα πυρίμαχα μέταλλα και μετά προστίθενται μέταλλα χαμηλής τήξης.

Τα εξαρτήματα συγκόλλησης τήκονται χρησιμοποιώντας βόρακα.

Για να φτιάξετε τη δική σας συγκόλληση σε χωνευτήριο υγρά μέταλλαπαρεμβαίνουν συνεχώς σε ξύλινη ράβδο ή σιδερένιο γάντζο. Για να δημιουργήσετε περισσότερο συγκόλληση Υψηλή ποιότηταη όλη διαδικασία χωρίζεται σε δύο στάδια. Το χωνευτήριο τραβιέται έξω από τον κλίβανο και το μέταλλο συνδυάζεται σε ένα δοχείο με νερό. Σχηματίζονται λεπτόκοκκες σταγόνες, οι οποίες στεγνώνουν και λιώνουν για δεύτερη φορά, καλύπτοντας από πάνω βόρακα.

Μετά την πλήρη τήξη, το μέταλλο χύνεται σε καλούπια. Τα κατεψυγμένα πλακάκια ή ράβδοι τυλίγονται σε λωρίδες, οι οποίες συνθλίβονται σε έναν τόρνο.

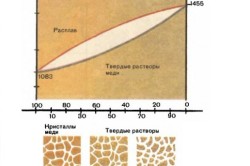

Για τεχνική συγκόλληση αντικειμένων από ασήμι, είναι κατάλληλα κράματα που αποτελούνται από μέταλλα: 20% χαλκός + 80% ασήμι, 4% κασσίτερος + 48% ορείχαλκος. Κατά τη συγκόλληση χάλυβα ασημένια κόλλησηΕξετάστε το διάγραμμα φάσης μεταξύ χαλκού και αργύρου.

Η απλούστερη πυρίμαχη συγκόλληση είναι ο καθαρός χαλκός. Όπως είναι γνωστό, ο χαλκός έχει σχετικά υψηλή αντοχή και ταυτόχρονα μεγάλη ολκιμότητα. Στην κατάσταση χύτευσης, ο χαλκός έχει αντοχή εφελκυσμού 17-18 kg/mm2 με επιμήκυνση 30-35%. η αντοχή σε εφελκυσμό του παραμορφωμένου χαλκού, ανάλογα με την ποσότητα των ακαθαρσιών και τον βαθμό σκλήρυνσης, κυμαίνεται μεταξύ 24-25 kg/mm2. Η επιμήκυνση του χαλκού υψηλής καθαρότητας φτάνει το 50%. Από αυτή την άποψη, οι συνδέσεις που συγκολλούνται με χαλκό έχουν υψηλή αντοχή και δεν είναι επιρρεπείς σε εύθραυστα σπασίματα.

Ο καθαρός χαλκός έχει την υψηλότερη ηλεκτρική αγωγιμότητα μετά το ασήμι, επομένως η συγκόλληση με χαλκό είναι επιθυμητή για συνδέσεις που δεν πρέπει να δημιουργούν πρόσθετη αντίσταση στη διέλευση ηλεκτρικού ρεύματος.

Ο χαλκός βρέχει καλά την επιφάνεια σιδήρου και χάλυβα (συμπεριλαμβανομένου του ανοξείδωτου και ανθεκτικού στη θερμότητα), κραμάτων νικελίου και νικελίου, σκληρών κραμάτων μετάλλου-κεραμικού κ.λπ. Αυτή η ιδιότητα του χαλκού καθιστά δυνατή την ευρεία χρήση του ως πυρίμαχη συγκόλληση. Ωστόσο, το υψηλό σημείο τήξης του χαλκού (1083°) καθιστά τη διαδικασία συγκόλλησης τεχνολογικά δύσκολη, επομένως ο καθαρός χαλκός χρησιμοποιείται ως συγκόλληση μόνο κατά τη συγκόλληση σε φούρνους (με προστατευτική ατμόσφαιρα).

Για συγκόλληση καυστήρας αερίουΔεν συνιστάται η χρήση χαλκού, καθώς οι υδρατμοί που δημιουργούνται σε αυτή την περίπτωση (ως αποτέλεσμα της αναγωγής του οξειδίου του χαλκού με υδρογόνο) μπορεί να προκαλέσουν ρωγμές στη ραφή.

Συγκολλήσεις χαλκού-ψευδάργυρου. Όπως φαίνεται από το διάγραμμα φάσεων, η προσθήκη ψευδαργύρου στον χαλκό προκαλεί μείωση του σημείου τήξης του κράματος. Η αύξηση της περιεκτικότητας σε ψευδάργυρο στο κράμα στο 40% μειώνει το σημείο τήξης στους 900°. Ένα τέτοιο κράμα μπορεί να χρησιμοποιηθεί ως συγκόλληση όχι μόνο για τη συγκόλληση χάλυβα, αλλά και για μέταλλα με χαμηλότερο σημείο τήξης, όπως ο χαλκός.

Τα κράματα χαλκού-ψευδαργύρου που περιέχουν έως και 36-39% Zn είναι, σε ισορροπία, ένα ομοιογενές στερεό διάλυμα που έχει το ίδιο κρυσταλλικού πλέγματος, όπως ο ίδιος ο χαλκός. Αυτά τα κράματα έχουν υψηλή ολκιμότητα. Τα κράματα που περιέχουν από 39 έως 46% Zn έχουν δομή δύο φάσεων που αποτελείται από κρυσταλλίτες. Τα κράματα αυτής της σύνθεσης είναι λιγότερο όλκιμα και όσο μεγαλύτερη είναι η σχετική ποσότητα φάσης, τόσο μεγαλύτερη είναι η ευθραυστότητα του κράματος.

Η αύξηση της περιεκτικότητας σε ψευδάργυρο σε ένα κράμα από 40 σε 50% οδηγεί στην εξαφάνιση των κρυστάλλων και τα κράματα αυτής της σύνθεσης έχουν μια μονοφασική δομή που αποτελείται από κρυσταλλίτες. Τα κράματα με 50-59% Zn έχουν δομή δύο φάσεων, η οποία, όταν η περιεκτικότητα σε ψευδάργυρο αυξάνεται πάνω από 59%, μετατρέπεται και πάλι σε μονοφασική δομή ομοιογενών y-κρυσταλλιτών, οι οποίοι έχουν χαμηλή μηχανική αντοχή και πολύ μικρή επιμήκυνση.

Οι μηχανικές ιδιότητες των κραμάτων χαλκού-ψευδάργυρου εξαρτώνται πλήρως από τη χημική σύνθεση. Από το σύστημα χαλκού-ψευδαργύρου, μια αρκετά ευρεία ομάδα κραμάτων που περιέχουν από 30 έως 65% ψευδάργυρο χρησιμοποιούνται ως συγκολλήσεις. Σύμφωνα με το εγχώριο πρότυπο, οι συγκολλήσεις χαλκού-ψευδάργυρου παράγονται σε τρεις συνθέσεις. Οι συγκολλήσεις χαλκού-ψευδαργύρου παράγονται συνήθως με τη μορφή κόκκων που κυμαίνονται σε μέγεθος από 0,2 έως 5,0 mm.

Συγκρίνοντας χημική σύνθεσησυγκολλήσεις χαλκού-ψευδαργύρου με ένα διάγραμμα της εξάρτησης των μηχανικών ιδιοτήτων από τη σύνθεση των κραμάτων, μπορεί να φανεί ότι όλες οι συγκολλήσεις αυτής της κατηγορίας, και ειδικά το PMC-36, έχουν μεγάλη ευθραυστότητα και ανεπαρκή αντοχή. Επομένως, τέτοιες κολλήσεις δεν είναι ιδιαίτερα διαδεδομένες στη βιομηχανία.

Η συγκόλληση PMC-36 χρησιμοποιείται μόνο όταν χρειάζεστε φθηνή συγκόλληση συγκόλλησηςμε πιθανό χαμηλό σημείο τήξης, για παράδειγμα για συγκόλληση ορείχαλκου L-62. Η συγκόλληση PMC-48 είναι κατάλληλη για συγκόλληση κραμάτων χαλκού με σημείο τήξης πάνω από 900-920°, και μόνο εάν η συγκολλημένη άρθρωση δεν υπόκειται σε κρουστικά φορτία, κραδασμούς και κάμψη.

Η συγκόλληση PMC-54 προορίζεται για τη συγκόλληση χαλκού, μπρούντζου και χάλυβα, για προϊόντα που δεν υφίστανται κρούση και φορτία κάμψης. Στην περίπτωση που από σύνδεση συγκόλλησηςΑπαιτούνται υψηλότερη αντοχή και κυρίως καλή αντοχή σε κρούση και κάμψη· οι ορείχαλκοι L-62 και L-68 χρησιμοποιούνται συχνά ως συγκόλληση. Αυτά τα κράματα, μαζί με μεγαλύτερη αντοχή σε εφελκυσμό (περίπου 30 kg/mm2), έχουν πολύ μεγάλη επιμήκυνση, που φτάνει το 40%. Οι συνδέσεις που συγκολλούνται με ορείχαλκο μπορούν να υποστούν σημαντική παραμόρφωση χωρίς αστοχία. Οι ορείχαλκοι μπορούν να χρησιμοποιηθούν για τη συγκόλληση χαλκού, χάλυβα, νικελίου και χυτοσιδήρου.

Κατά τη συγκόλληση με συνηθισμένο ορείχαλκο, ο ψευδάργυρος αναπόφευκτα καίγεται, ο οποίος, όπως είναι γνωστό, ήδη βράζει στους 906°. Η εξάντληση του ψευδαργύρου συνοδεύεται από το σχηματισμό ατμών οξειδίου του ψευδαργύρου, οι οποίοι είναι πολύ επιβλαβείς για τους εργαζομένους, και σοβαρή σκωρίαση της συγκόλλησης. Επιπλέον, μια μείωση της περιεκτικότητας σε ψευδάργυρο κατά την εξάντληση οδηγεί σε αύξηση της θερμοκρασίας τήξης της συγκόλλησης, η οποία με τη σειρά της απαιτεί μια ανεπιθύμητη αύξηση στη θερμοκρασία συγκόλλησης. Για να αποδυναμωθούν κάπως αυτά τα μειονεκτήματα των ορείχαλκων, μερικές φορές εισάγονται στη σύνθεσή τους μικρά πρόσθετα κασσίτερου και πυριτίου.

Η προσθήκη κασσίτερου μειώνει ελαφρώς το σημείο τήξης του ορείχαλκου και αυξάνει τη ρευστότητά του. Η προσθήκη πυριτίου μειώνει την εξάντληση του ψευδαργύρου, καθώς όταν λιώνει ο ορείχαλκος, το πυρίτιο πρώτα από όλα οξειδώνεται και, σε συνδυασμό με τη ροή, σχηματίζει ένα πυκνό φιλμ βοριοπυριτικών που προστατεύει τον ψευδάργυρο από την εξάτμιση. Ως αποτέλεσμα αυτού, κολλήσεις επάνω χάλκινη βάση, που περιέχει, εκτός από ψευδάργυρο, μικρές ποσότητες κασσίτερου και πυριτίου, έχουν καλύτερες τεχνολογικές ιδιότητες και παρέχουν περισσότερα υψηλής πυκνότηταςκαι στεγανότητα ραφής.

Η προσθήκη κασσίτερου και πυριτίου στον ορείχαλκο προκαλεί αλλαγή στη μικροδομή και τις ιδιότητες. Η εισαγωγή πυριτίου στον ορείχαλκο L-62 οδηγεί σε μείωση της ποσότητας α-φάσης στη δομή. με την εισαγωγή του 0,6% Si, η α-φάση εξαφανίζεται εντελώς και μένει μόνο μια β-φάση. Η ολκιμότητα του ορείχαλκου L-62 αυξάνεται με την αύξηση της περιεκτικότητας σε πυρίτιο σε αυτό στο 6%, ενώ η αντοχή σε εφελκυσμό και διάτμηση δεν μειώνεται. Τα κράματα που περιέχουν περίπου 0,3% Si έχουν τη μεγαλύτερη αντοχή. Παρά το γεγονός ότι το πυρίτιο μειώνει κάπως την εξάπλωση του λιωμένου ορείχαλκου πάνω από την επιφάνεια του μετάλλου, η αντοχή της συγκόλλησης εξακολουθεί να είναι υψηλότερη. Ο κασσίτερος, σε αντίθεση με το πυρίτιο, βελτιώνει την ικανότητα επάλειψης του ορείχαλκου και την ικανότητα πλήρωσης ραφών συγκόλλησης.

Είναι γνωστή η χρήση συγκολλήσεων χαλκού-ψευδάργυρου στη βιομηχανία, βελτιωμένες από νικέλιο, το οποίο αυξάνει την αντοχή και την αξιοπιστία των συγκολλήσεων. Ωστόσο, το σημείο τήξης τέτοιων συγκολλήσεων είναι σημαντικά υψηλότερο από αυτό του ορείχαλκου χωρίς νικέλιο.

Οι συγκολλήσεις K1, KZ, PSr ZKd του συστήματος Cd-Ag παρέχουν θερμική αντίσταση των χάλκινων συγκολλήσεων μέχρι θερμοκρασία 250 °C (βραχυπρόθεσμη). Οι πιο ανθεκτικές στη θερμότητα ενώσεις (έως 300 °C) από χαλκό και ορείχαλκο μπορούν να ληφθούν με συγκόλληση με συγκολλήσεις του συστήματος Cd-Ag-Zn (PSrbKTs και PSrBKTsN). Η υψηλότερη θερμική αντίσταση των χάλκινων αρμών που συγκολλούνται με αυτές τις κολλήσεις, σε σύγκριση με τη θερμική αντίσταση των ίδιων των κολλήσεων, πιθανότατα οφείλεται στην κραματοποίηση της ραφής με χαλκό, ο οποίος μεταφέρθηκε στη ραφή κατά τη συγκόλληση. Οι κολλήσεις PSr5KT και PSr8KTsN έχουν ικανοποιητική ολκιμότητα στη χυτή κατάσταση.

Οι κολλήσεις καδμίου χαρακτηρίζονται από υψηλότερη προσωρινή αντίσταση (o>110-200 MPa) από τις συγκολλήσεις με βάση τον κασσίτερο και τον μόλυβδο (18,6 - 42,1 MPa). Η υψηλή αντοχή των συγκολλήσεων καδμίου δεν επιτυγχάνεται σε συγκολλήσεις από χαλκό και ορείχαλκο λόγω του σχηματισμού σε αυτές ενός διαμεταλλικού στρώματος χαμηλής πλαστικής ύλης, κατά μήκος του οποίου συμβαίνει πρόωρη καταστροφή της ένωσης συγκόλλησης. Η μικροσκληρότητα της ελαφριάς φάσης (διαμεταλλική ένωση) είναι ίση με τη μικροσκληρότητα του ορείχαλκου. η ποσότητα του διαμεταλλικού στη ραφή αυξάνεται με τη διάρκεια της διαδικασίας συγκόλλησης, δηλαδή με το χρόνο επαφής της υγρής συγκόλλησης με χαλκό ή κράματα χαλκού. Σε αυτή την περίπτωση, παρατηρείται αυξανόμενη ευθραυστότητα της συγκολλημένης ραφής.

Οι χάλυβες συγκολλούνται με κολλήσεις καδμίου μόνο αφού έχουν επιχαλκωθεί. Η ενεργοποίηση συγκολλήσεων καδμίου με ψευδάργυρο, που έχει υψηλή χημική συγγένεια με τον σίδηρο, κατέστησε δυνατή τη χρήση τους για τη συγκόλληση χάλυβα και ταυτόχρονα την αύξηση της αντοχής τους. Η συγκόλληση αυτού του τύπου, που περιέχει 60-85% Cd, 15-50% Zn και 0,4-5% Ni με σημείο τήξης 290-270 ° C, είναι κατάλληλη για συγκόλληση όχι μόνο χαλκού, ψευδαργύρου και ορείχαλκου, αλλά και χάλυβα, συμπεριλαμβανομένου του ανθεκτικού στη διάβρωση. Η αντοχή διαρροής των κοντακών αρμών από φύλλο χαλκού πάχους 2 mm, συγκολλημένο με τέτοια συγκόλληση, είναι 228,3 MPa. Εν τω μεταξύ, η προσωρινή αντοχή εφελκυσμού των συνδέσεων από το ίδιο μέταλλο, συγκολλημένες με συγκόλληση κασσίτερου-μόλυβδου, είναι 53,9 MPa. Αυτή η συγκόλληση δεν περιέχει ασήμι και χρησιμοποιείται για συγκόλληση προϊόντων στην ηλεκτρική βιομηχανία και εναλλάκτες θερμότητας. Η εισαγωγή νικελίου στη συγκόλληση την ενεργοποιεί και την ενισχύει επιπλέον, αφού το νικέλιο σχηματίζει μια συνεχή σειρά στερεών διαλυμάτων με σίδηρο και με κάδμιο - μια φάση όπως ο ορείχαλκος y.

Υπάρχουν πληροφορίες ότι η εισαγωγή νατρίου Cd-Zn σε συγκολλήσεις (2-5%) του προσδίδει τις ιδιότητες αυτο-ροής και ετερογένειας. Τυπική σύνθεση συγκόλλησης που προτείνεται από τον O. P. Ksenofontov: 10-20% Zn; 2,5% Ni; 0-3% Ag; Cd - τα υπόλοιπα.

Επιπρόσθετη ενίσχυση της συγκόλλησης Cd—(10–40% Zn) είναι δυνατή με την προσθήκη 0,0001–0,3% Ca και (ή) Mg σε αυτήν. Αυτά τα πρόσθετα αυξάνουν επίσης τη θερμική αντίσταση της συγκόλλησης και βελτιώνουν την ικανότητα επάλειψής της. Αντοχή σε εφελκυσμό των άκρων αρμών κατασκευασμένο από χάλυβα χαμηλής περιεκτικότητας σε άνθρακα που συγκολλάται με αυτή τη συγκόλληση είναι 248,9-253,8 MPa (με συγκόλληση χωρίς αυτά τα πρόσθετα 210,7 MPa). Η αντοχή σε εφελκυσμό των αρμών σε θερμοκρασία 200 °C είναι 40,2-42,6 MPa, ενώ για αρμούς που συγκολλούνται με συγκόλληση χωρίς πρόσθετα ασβεστίου και μαγνησίου, υπό τις ίδιες συνθήκες ισούται με 28,1 MPa Δοκιμές διάβρωσης συγκολλημένων αρμών για 500 ώρες σε διάλυμα χλωριούχου νατρίου 3% έδειξαν ελαφρά μείωση της αντοχής τους.

Υψηλός μηχανικές ιδιότητεςκαι η καλή ικανότητα διαβροχής των κολλήσεων Cd-(10-40)% Zn, σύμφωνα με τον Iwanaga Singichiro, μπορεί να επιτευχθεί με την εισαγωγή τιτανίου (0,05-0,5%) ή χαλκού και τιτανίου (0,05-1%) σε αυτά. Αυτή η συγκόλληση είναι κατάλληλη για τη συγκόλληση προϊόντων σύνθετου σχήματος από χάλυβα χαμηλής περιεκτικότητας σε άνθρακα ή χαλκό. Η προσθήκη αργύρου σε κολλήσεις καδμίου σε ποσότητες που δεν προκαλούν το σχηματισμό εύθραυστων εγκλεισμάτων φάσης στη συγκόλληση εξασφαλίζει υψηλή αντοχή και ολκιμότητα της ένωσης συγκόλλησης.

Σύμφωνα με τον A. M. Robertson και άλλους, για τη συγκόλληση σύνθετα υλικάμε βάση τη μήτρα κράμμα αλουμινίουκαι πληρωτικό ινών βορίου, η συγκόλληση Cd-5% Ag αποδείχθηκε κατάλληλη. Η διατμητική αντίσταση των αρμών σε θερμοκρασία 20 °C είναι 83,3 MPa. Μέγιστη θερμοκρασίαλειτουργία 315 °C.

Οι συγκολλήσεις καδμίου (Cd—25% Sn), οι οποίες έχουν χαμηλή ηλεκτρική αντίσταση, χρησιμοποιούνται στην εγκατάσταση υπολογιστών και υπολογιστικών μηχανών.

Συγκολλήσεις ψευδαργύρου

Ο ψευδάργυρος, μεταξύ άλλων εύτηκτων μετάλλων (κασσίτερος, μόλυβδος, κάδμιο), έχει τα περισσότερα υψηλή θερμοκρασίατήξη (419 °C).

Όταν γίνεται κράμα ψευδάργυρου με κάδμιο, κασσίτερο και αλουμίνιο, το σημείο τήξης μειώνεται λόγω του σχηματισμού ευτηκών χαμηλής τήξης. Η θερμοκρασία έναρξης τήξης μειώνεται πιο σημαντικά όταν ο ψευδάργυρος κραματώνεται με κασσίτερο (199 °C). το ευτηκτικό Zn - Cd λιώνει στους 266 °C και το ευτηκτικό Zn - A1 στους 382 °C.

Όταν προστίθεται ασήμι ή χαλκός στον ψευδάργυρο, το σημείο τήξης των κραμάτων ψευδαργύρου αυξάνεται λόγω του σχηματισμού περιτεκτικών. Επί του παρόντος, ορισμένα κράματα ψευδαργύρου με αλουμίνιο, κάδμιο, χαλκό, άργυρο, κασσίτερο και μόλυβδο έχουν μελετηθεί και χρησιμοποιηθεί ως συγκολλητικά, η θερμοκρασία τήξης των οποίων κυμαίνεται μεταξύ 340-480 °C.

Οι κολλήσεις ψευδαργύρου έχουν μια σειρά από χαρακτηριστικά που καθορίζουν τη χρήση τους. Η συντριπτική πλειονότητα των κολλήσεων με βάση τον ψευδάργυρο χαρακτηρίζεται από σχετικά χαμηλή ολκιμότητα, χαμηλή αντοχή και κακή ικανότητα εξάπλωσης και ροής στο διάκενο.

Το κράμα ψευδάργυρου με κασσίτερο, αλουμίνιο και κάδμιο όχι μόνο οδηγεί σε μείωση της θερμοκρασίας της αρχής και του τέλους της στερεοποίησης της κόλλησης, αλλά επηρεάζει επίσης σημαντικά τις μηχανικές τους ιδιότητες. Για παράδειγμα, μεταξύ των κραμάτων Zn-Sn, τα πιο ανθεκτικά και επαρκώς όλκιμα κράματα είναι αυτά που περιέχουν 20-30% Sn. Ωστόσο, αυτά τα κράματα έχουν μεγάλο εύρος κρυστάλλωσης (199–375 °C) και, αυτό που είναι ιδιαίτερα σημαντικό, χαμηλή θερμοκρασία solidus και ως εκ τούτου δεν είναι ελπιδοφόρες για συγκολλήσεις που λειτουργούν υπό συνθήκες θέρμανσης μέχρι θερμοκρασίες 200-250 ° C. Ο K. K. Hardy έδειξε ότι η σχετική επιμήκυνση των κραμάτων ψευδαργύρου με κασσίτερο (20-25% Sn) εξαρτάται σε μεγάλο βαθμό από τον ρυθμό ψύξης κατά τη στερεοποίηση. Η σχετική επιμήκυνση του κράματος που χυτεύεται σε καλούπι που θερμαίνεται σε θερμοκρασία 200 °C είναι 5,2%.

Οι κολλήσεις του συστήματος Zn-Cd χαρακτηρίζονται από πολύ χαμηλή ολκιμότητα, ακόμη και όταν η περιεκτικότητα σε κάδμιο σε αυτά φτάνει το 40% (P300A). Τα κράματα ψευδαργύρου-αλουμινίου, τα οποία είναι κοντά σε σύνθεση με τον ευτηκτικό Zn - 5% Al (τήγμα = 380 °C), είναι επίσης χαμηλής πλαστικότητας.

Η ολκιμότητα των κολλήσεων με βάση τον ψευδάργυρο που είναι κράμα με αλουμίνιο και οι ενώσεις που συγκολλούνται από αυτά μπορεί να αυξηθεί ελαφρώς με την εισαγωγή 1-5% Al σε αυτά. Σε αυτή την περίπτωση, η θερμοκρασία τήξης του κράματος αυξάνεται κατά περίπου 20 °C (κόλληση PSr5KTsN). Τα κράματα ψευδαργύρου με μικρές ποσότητες χαλκού είναι σχετικά όλκιμα (<3 %). Их прокатывают в фольгу. Технологические характеристики цинковых припоев существенно зависят от состава паяемого металла.

Το διάγραμμα φάσης χαλκού και ψευδαργύρου έχει μια σχετικά επίπεδη γραμμή υγρού. Από αυτή την άποψη, οι κολλήσεις ψευδαργύρου σε υγρή κατάσταση προκαλούν έντονη ανάπτυξη χημικής διάβρωσης του χαλκού και των κραμάτων του κατά τη διαδικασία συγκόλλησης. σε αυτή την περίπτωση, η ολκιμότητα του μετάλλου συγκόλλησης μειώνεται απότομα. Η καταλληλότερη μέθοδος είναι η συγκόλληση με αυτές τις κολλήσεις χρησιμοποιώντας θέρμανση υψηλής συχνότητας, μέθοδο ηλεκτρικής επαφής κ.λπ. Κατά τη συγκόλληση με κολλήσεις ψευδαργύρου, η θερμική αντίσταση των συγκολλημένων χάλκινων αρμών είναι μικρότερη από ό,τι όταν συγκολλούνται με συγκολλήσεις καδμίου. Ο ψευδάργυρος σχηματίζει χημικές ενώσεις με το σίδηρο. Κατά τη συγκόλληση χάλυβα με συγκολλήσεις ψευδαργύρου, σχηματίζονται στρώματα τέτοιων ενώσεων κατά μήκος του περιγράμματος με τη ραφή.

Ένας από τους τρόπους για να αποφευχθεί ο σχηματισμός διαμεταλλικών στρωμάτων κατά μήκος του ορίου του συγκολλημένου μετάλλου και της συγκόλλησης ως αποτέλεσμα της χημικής τους αλληλεπίδρασης είναι η κράμα της συγκόλλησης με στοιχεία που έχουν μεγαλύτερη χημική συγγένεια για το συγκολλημένο μέταλλο από τη βάση συγκόλλησης. Τέτοια στοιχεία κατά τη συγκόλληση χάλυβα με ψευδάργυρο περιλαμβάνουν αλουμίνιο. Επομένως, όλες οι κολλήσεις ψευδαργύρου που προορίζονται για συγκόλληση χάλυβα ή σιδήρου είναι επί του παρόντος κράμα με μικρές ποσότητες αλουμινίου.

Οι συγκολλήσεις ψευδαργύρου με κάδμιο, αλουμίνιο και χαλκό χρησιμοποιούνται συχνότερα για τη συγκόλληση κραμάτων αλουμινίου (Πίνακας 12). Το σημαντικότερο πλεονέκτημά τους είναι η σχετική τήξη και η καλή αντοχή στη διάβρωση των αρμών που συγκολλούν, ειδικά αυτών που συγκολλούνται με κολλήσεις ψευδαργύρου σε κράμα αλουμινίου και χαλκού.

Ο ψευδάργυρος και το αλουμίνιο σχηματίζουν ένα ευτηκτικό και ένα ευρύ φάσμα στερεών διαλυμάτων. Για να μειωθεί η διαβρωτική επίδραση στα κράματα αλουμινίου, οι κολλήσεις ψευδαργύρου είναι κραματοποιημένες με στοιχεία που μειώνουν το σημείο τήξης τους και έχουν χαμηλή περιοριστική διαλυτότητα του αλουμινίου σε θερμοκρασίες συγκόλλησης. Τέτοια στοιχεία περιλαμβάνουν, για παράδειγμα, κασσίτερο και μόλυβδο. Ωστόσο, ο μόλυβδος, σε αντίθεση με τον κασσίτερο, ο οποίος σχηματίζει ευτηκτική με τον ψευδάργυρο, αλληλεπιδρά χημικά ασθενώς με τον ψευδάργυρο (διάγραμμα φάσης με μονοτεκτικό).

Η συγκόλληση για τη συγκόλληση χαλκού πρέπει να είναι καθαρό μέταλλο ή κράμα με χαμηλότερο σημείο τήξης από τα μέρη που ενώνει. Κατά τη συγκόλληση, όντας σε λιωμένη κατάσταση, γεμίζει το κενό μεταξύ των εξαρτημάτων που συγκολλούνται και μετά τη σκλήρυνση τα συγκρατεί. Η συγκόλληση, κατασκευασμένη από καθαρό μέταλλο, μετατρέπεται σε υγρή κατάσταση σε πολύ συγκεκριμένη θερμοκρασία και τα κράματα συνήθως μαλακώνουν σταδιακά, σε ένα συγκεκριμένο εύρος θερμοκρασίας.

Ο χαλκός είναι ένα μέταλλο με χαμηλό σημείο τήξης, το οποίο καθιστά εύκολη τη συγκόλληση.

Για να είναι ποιοτική η πρόσφυση των συγκολλημένων μερών, η ισιωμένη συγκόλληση πρέπει να απλωθεί στις επιφάνειές τους και να τις «βρέξει». Οι ροές χρησιμοποιούνται για την αφαίρεση μεμβρανών οξειδίου και άλλων ρύπων που εμποδίζουν τη διαβροχή. Η ευρεία σύνδεση εξαρτημάτων που χρησιμοποιούν συγκόλληση οφείλεται σε ορισμένα πλεονεκτήματα αυτής της διαδικασίας:

- διατήρηση του σχήματος και του μεγέθους των εξαρτημάτων που συγκολλούνται, καθώς δεν λιώνουν.

- μπορεί να επιτευχθεί σύνδεση χωρίς στρέβλωση και αισθητές εσωτερικές καταπονήσεις.

- Ισχύς σύνδεσης και απόδοση διαδικασίας.

- η αρχική θερμοκρασία των εξαρτημάτων που συγκολλούνται δεν έχει ουσιαστικά καμία επίδραση στην ποιότητα της διαδικασίας.

- τη δυνατότητα σύνδεσης όχι μόνο μετάλλων σε διάφορους συνδυασμούς, αλλά και μετάλλων με μη μέταλλα.

- Στις περισσότερες περιπτώσεις, τα συγκολλημένα μέρη μπορούν να αποκολληθούν εάν είναι απαραίτητο.

Συγκόλληση χαλκού και τα χαρακτηριστικά του

Τα προϊόντα χαλκού προσφέρονται πολύ καλά στη συγκόλληση. Το γεγονός είναι ότι ο χαλκός είναι ένα χημικά χαμηλής δράσης μέταλλο· ακόμη και όταν θερμαίνεται και λιώνει, αντιδρά ασθενώς με το οξυγόνο που περιέχεται στον αέρα και άλλες χημικά δραστικές ουσίες. Αυτός είναι ο λόγος για τον οποίο μπορεί να καθαριστεί σχετικά εύκολα από οξείδια και ρύπους χωρίς τη χρήση επιθετικών και πολύπλοκων ροών.

Επιπλέον, υπάρχουν αρκετά μέταλλα και κράματα με χαμηλά σημεία τήξης που διαβρέχουν τέλεια τον χαλκό στη λιωμένη κατάσταση. Χάρη σε αυτό, σχεδόν κάθε τύπος συγκόλλησης μπορεί να γίνει με χάλκινα μέρη, χρησιμοποιώντας πολύ μεγάλο αριθμό διαφορετικών κολλήσεων. Είναι δυνατή η απόκτηση συγκολλημένων ραφών με πολύ ευρύ φάσμα ιδιοτήτων. Δεν είναι καθόλου τυχαίο ότι περισσότερο από το 97% όλων των συγκολλήσεων στον κόσμο πραγματοποιείται για τη σύνδεση εξαρτημάτων από χαλκό ή κράματα των οποίων είναι η βάση.

Επιστροφή στα περιεχόμενα

Συγκόλληση για συγκόλληση χαλκού

Οι φυσικές ιδιότητες ενός συγκολλημένου συνδέσμου και η αξιοπιστία του καθορίζονται σε μεγάλο βαθμό από το μέταλλο ή το κράμα στο οποίο δημιουργήθηκε σε αυτήν την περίπτωση. Όλες οι συγκολλήσεις που χρησιμοποιούνται για τη συγκόλληση χαλκού χωρίζονται σε δύο τύπους:

Οι κολλήσεις για χαλκό πρέπει να επιλέγονται με βάση τη σύνθεση και το σημείο τήξης τους.

- Χαμηλές θερμοκρασίες, που λιώνουν σε θερμοκρασίες που δεν υπερβαίνουν τους 450 ° C. Η αντοχή της ραφής που δημιουργείται από μια τέτοια συγκόλληση είναι σχετικά χαμηλή, αλλά, χάρη στη σχετικά χαμηλή θερμοκρασία, οι φυσικές ιδιότητες των εξαρτημάτων που συγκολλούνται, ιδιαίτερα η αντοχή τους , μην αλλάξεις.

- Οι κολλήσεις που έχουν υψηλότερο σημείο τήξης θεωρούνται υψηλής θερμοκρασίας. Η αντοχή της ραφής με αυτή τη συγκόλληση είναι μεγαλύτερη, αλλά υπάρχει πιθανότητα μείωσης της αντοχής των εξαρτημάτων που συγκολλούνται ως αποτέλεσμα της ανόπτησής τους.

Όσον αφορά τη χημική τους σύνθεση, οι παρακάτω τύποι χρησιμοποιούνται συχνότερα:

- κασσίτερος, μόλυβδος και μόλυβδος-κασσίτερος.

- κασσίτερος-χαλκός, κασσίτερος-ασήμι και κασσίτερος-χαλκός-ασήμι.

- χαλκός-άργυρος-ψευδάργυρος και χαλκός-φώσφορος.

- ασήμι

Οι κολλήσεις από την πρώτη ομάδα είναι χαμηλών θερμοκρασιών και χρησιμοποιούνται συχνότερα για τη συγκόλληση ηλεκτρονικών κυκλωμάτων. Συνήθως χρησιμοποιούνται στην καθημερινή ζωή για την επισκευή διαφόρων μεταλλικών προϊόντων. Κατά την κατασκευή τυπωμένων κυκλωμάτων, συχνά προστίθεται κάδμιο ή βισμούθιο στο κράμα για να μειωθεί το σημείο τήξης.

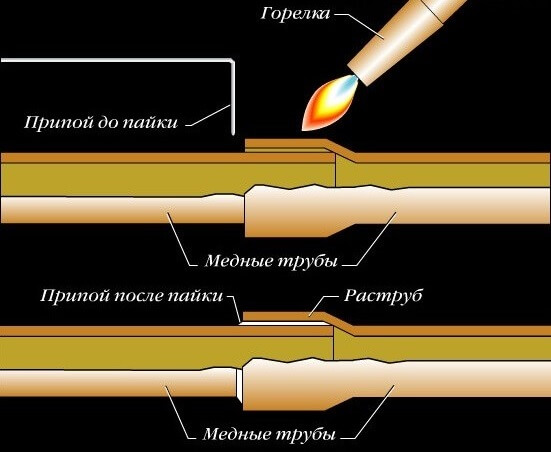

Τα υπόλοιπα μέταλλα και κράματα που αναφέρονται πιο συχνά χρησιμοποιούνται στο σπίτι για τη σύνδεση αγωγών από χαλκό. Για την αξιόπιστη, ανθεκτική και εύκολη σύνδεσή τους μεταξύ τους, έχει αναπτυχθεί μια τεχνική τριχοειδούς σύνδεσης, η οποία μπορεί να χρησιμοποιηθεί τόσο σε χαμηλές όσο και σε υψηλές θερμοκρασίες.

Όταν ένας σωλήνας εισάγεται σε ένα εξάρτημα, το κενό που απομένει μεταξύ τους δεν είναι μεγαλύτερο από 0,4 mm πλάτος. Εξαιτίας αυτού, εμφανίζεται ένα τριχοειδές φαινόμενο κατά τη συγκόλληση: η λιωμένη συγκόλληση γεμίζει ολόκληρο αυτόν τον χώρο. Αυτό συμβαίνει επειδή οι δυνάμεις αλληλεπίδρασης μεταξύ των μορίων του χαλκού και του λιωμένου μετάλλου είναι μεγαλύτερες από ότι μεταξύ των μορίων του ίδιου του τήγματος.

Χάρη σε αυτό το αποτέλεσμα, το τήγμα γεμίζει σχεδόν αμέσως ολόκληρο το κενό μεταξύ του σωλήνα και του εξαρτήματος και η σύνδεση που προκύπτει είναι ισχυρή και αξιόπιστη. Απλά πρέπει να βεβαιωθείτε ότι οι επιφάνειες που πρόκειται να ενωθούν έχουν καθαριστεί καλά εκ των προτέρων και ότι χρησιμοποιούνται τα κατάλληλα ροκανίδια.

Δεδομένου ότι ο μόλυβδος είναι τοξικός, τα κράματα που τον περιέχουν δεν μπορούν να χρησιμοποιηθούν για την εγκατάσταση αγωγών πόσιμου νερού. Στην πραγματικότητα, η σύνδεση αγωγών χαλκού πραγματοποιείται χρησιμοποιώντας μόνο τέσσερις τύπους συγκολλήσεων:

- Ο κασσίτερος-χαλκός (S-SN97Cu3) και ο κασσίτερος-ασήμι (S-Sn97Ag5) είναι χαμηλής θερμοκρασίας. Η σύνδεση είναι ισχυρή και ανθεκτική στη διάβρωση.

- Χαλκός-άργυρος-ψευδάργυρος L-Ag44 (άργυρος - 44%, χαλκός - 30% και ψευδάργυρος - 26%) είναι υψηλής θερμοκρασίας. Η σύνδεση είναι ισχυρή, όλκιμη, ανθεκτική στη διάβρωση και έχει αυξημένη θερμική αγωγιμότητα.

- Ο χαλκός-φώσφορος CP203 (χαλκός - 94% και φώσφορος - 6%) είναι υψηλής θερμοκρασίας και μπορεί να χρησιμοποιηθεί χωρίς ροές. Η ραφή είναι ισχυρή, αλλά η ελαστικότητά της μειώνεται σε χαμηλές θερμοκρασίες.

- Η συγκόλληση αργύρου υψηλής θερμοκρασίας παράγει μια ισχυρή, όλκιμη και ανθεκτική στη διάβρωση συγκόλληση, αλλά είναι ακριβή. Απαιτείται ροή κατά τη συγκόλληση.

Ο κατάλογος των μετάλλων και των κραμάτων που χρησιμοποιούνται για τη συγκόλληση χαλκού δεν περιορίζεται σε αυτό. Υπάρχουν πολλά από αυτά, αλλά πρακτικά δεν χρησιμοποιούνται στο σπίτι.

Σήμερα, οι χαλκοσωλήνες έχουν ένα ευρύ φάσμα εφαρμογών. Προκειμένου οι συνδέσεις να γίνονται αξιόπιστα και ο αγωγός να λειτουργεί ομαλά για πολλά χρόνια, είναι καλύτερο να κολλήσετε τέτοια προϊόντα. Σε αντίθεση με άλλα μέταλλα, ο χαλκός μπορεί να συγκολληθεί πολύ καλά.

Η επιφάνεια των σωλήνων καθαρίζεται επιμελώς από ακαθαρσίες και οξείδια. Κατά τη συγκόλληση του χαλκού, εμφανίζεται τριχοειδές φαινόμενο, το οποίο έχει ως αποτέλεσμα τη διαβροχή της επιφάνειας. Σε αυτή την περίπτωση, το κράμα διασκορπίζεται σε ολόκληρη την επιφάνεια και συνδέει αξιόπιστα τα μέρη.

Σύγχρονες μέθοδοι συγκόλλησης

Τα κύρια λειτουργικά χαρακτηριστικά των προϊόντων χαλκού ρυθμίζονται σύμφωνα με την GOST. Ο χαλκός είναι μια εξαιρετική επιλογή για συστήματα υδραυλικών εγκαταστάσεων, θέρμανσης, αερίου και κλιματισμού. Τα θετικά χαρακτηριστικά των σωλήνων χαλκού περιλαμβάνουν:

- Υψηλές αντιδιαβρωτικές ιδιότητες.

- Μη τοξικό;

- Βακτηριοκτόνες ιδιότητες;

- Υψηλή αντοχή στην υπεριώδη ακτινοβολία.

- Αξιοπιστία;

- Δύναμη;

- Αντοχή.

Σήμερα, οι χαλκοσωλήνες κατασκευάζονται σε διάφορους βαθμούς σκληρότητας. Αυτοί είναι:

- Μαλακός;

- Στερεός;

- Ημι-στερεό.

Τα μαλακά προϊόντα χρησιμοποιούνται για υδραυλικά και συστήματα θέρμανσης, ενώ τα σκληρά και ημιστερεά προϊόντα χρησιμοποιούνται για εκείνους τους αγωγούς όπου απαιτείται υψηλή μηχανική αντοχή.

Το μόνο μειονέκτημα του χαλκού είναι η υψηλή τιμή του σε σύγκριση με άλλα υλικά. Προκειμένου να πραγματοποιηθεί υψηλής ποιότητας εγκατάσταση υδραυλικών εγκαταστάσεων ή θέρμανσης, τα προϊόντα χαλκού πρέπει να συγκολληθούν.

Η συγκόλληση είναι μια μόνιμη σύνδεση σωλήνων με τη χρήση λιωμένου υλικού - συγκόλλησης, του οποίου το σημείο τήξης είναι χαμηλότερο από το υλικό των εξαρτημάτων που συνδέονται.

Εάν ακολουθηθεί η σωστή τεχνολογία συγκόλλησης, οι συνδέσεις είναι πολύ ισχυρές και αξιόπιστες. Σύμφωνα με την GOST, υπάρχουν οι ακόλουθοι τύποι συγκόλλησης:

- Υψηλή θερμοκρασία;

- Χαμηλή θερμοκρασία.

Η συγκόλληση υψηλής θερμοκρασίας πραγματοποιείται σε θερμοκρασίες άνω των 450˚C και χρησιμοποιείται για σωλήνες με μεγάλα φορτία. Αυτός ο τύπος συγκόλλησης παρέχει ραφές υψηλής αντοχής λόγω της αντοχής των στερεών υλικών. Κατά τη συγκόλληση σε χαμηλή θερμοκρασία, η θερμοκρασία φτάνει τους 450˚C.

Η συγκόλληση σε χαμηλή θερμοκρασία πραγματοποιείται με ηλεκτρικό συγκολλητικό σίδερο και η συγκόλληση σε υψηλή θερμοκρασία πραγματοποιείται με φακό αερίου.

Διακριτικά χαρακτηριστικά υλικών συγκόλλησης

Ανάλογα με τη μέθοδο συγκόλλησης, η συγκόλληση μπορεί να είναι μαλακή ή σκληρή. Ως μαλακά κράματα χρησιμοποιούνται τα ακόλουθα μέταλλα:

- Οδηγω;

- Κασσίτερος.

Τα σκληρά μέταλλα περιλαμβάνουν:

- Χαλκός;

- Ψευδάργυρος;

- Ασήμι;

- Φώσφορος.

Ο χαλκός μπορεί να συγκολληθεί τόσο με μαλακά όσο και με σκληρά κράματα. Το μαλακό κράμα χρησιμοποιείται για τη σύνδεση συστημάτων παροχής νερού. Το υλικό για τη συγκόλληση εξαρτημάτων παράγεται σε πηνία σε μορφή σύρματος με διάμετρο 2-3 mm. Το καρβίδιο κατασκευάζεται με τη μορφή ράβδων προφίλ. Η σκληρή συγκόλληση χρησιμοποιείται για τη σύνδεση εκείνων των εξαρτημάτων όπου απαιτείται ιδιαίτερα ισχυρή σύνδεση σε υψηλές θερμοκρασίες. Χρησιμοποιούνται σκληρές κολλήσεις:

- Στην κατασκευή διαφόρων οργάνων.

- Για σύνδεση αγωγών.

- Κατά την εκτέλεση επισκευών οχημάτων.

- Για την εκτέλεση εργασιών επισκευής σε προϊόντα οικιακής χρήσης.

Ο χαλκός παίζει πολύ σημαντικό ρόλο στο σχηματισμό ισχυρών ραφών κατά τη συγκόλληση σε υψηλή θερμοκρασία. Η συγκόλληση χαλκού είναι μέρος σχεδόν οποιουδήποτε στερεού μετάλλου και στις περισσότερες περιπτώσεις αποτελεί τη βάση τους. Το κράμα φωσφόρου για συγκόλληση αποτελείται από χαλκό με φώσφορο. Το κράμα φωσφόρου χρησιμοποιείται ευρέως στη βιομηχανία ψύξης.

Το κράμα τριών συστατικών που περιέχει ασήμι διαφέρει:

- Υψηλή αντοχή στη διάβρωση.

- Αντοχή;

- Πλαστικότητα.

Η συγκόλληση ψευδαργύρου χρησιμοποιείται κυρίως για υλικά αλουμινίου. Το κράμα ψευδαργύρου έχει τα ακόλουθα πλεονεκτήματα:

- Εύτηκτο;

- Αντοχή στη διάβρωση.

Ανάλογα με το ποσοστό της σύστασης του μετάλλου, το σημείο τήξης αλλάζει. Όσο περισσότερος ψευδάργυρος περιέχεται, τόσο χαμηλότερο είναι το σημείο τήξης.

Το κράμα ασημιού παρέχει πολύ δυνατές και σφιχτές ραφές. Έχει χαμηλό σημείο τήξης και χαρακτηρίζεται από τις ακόλουθες ιδιότητες:

- Υψηλή αντοχή;

- Πλαστικότητα;

- Αντοχή σε κρούση;

- Αντιδιαβρωτικό;

Η ασημένια συγκόλληση μπορεί να χρησιμοποιηθεί για τη συγκόλληση οποιουδήποτε μετάλλου. Αλλά λόγω του γεγονότος ότι το ασήμι είναι ένα ακριβό υλικό, χρησιμοποιείται σε περιπτώσεις όπου απαιτείται σύνδεση ιδιαίτερα υψηλής ποιότητας.

Σωστή τεχνολογία για την εκτέλεση εργασιών

Σύμφωνα με τις απαιτήσεις που ρυθμίζονται από το SNiP, η συγκόλληση με στερεά υλικά είναι απαραίτητη κατά την επισκευή ψυκτικού εξοπλισμού ή συστημάτων κλιματισμού.

Η μαλακή συγκόλληση χρησιμοποιείται για τη σύνδεση επικοινωνιών.

Για να συνδέσετε σωλήνες χαλκού, είναι απαραίτητο να προετοιμάσετε τα ακόλουθα υλικά:

- Κόλλα μετάλλων;

- Ροή;

- Διαστολέας σωλήνα?

- Καυστήρας αερίου;

- Συγκολλητικό σίδερο;

- Μια βούρτσα.

Η χρήση του flux είναι πολύ σημαντική. Προορίζεται για:

- Καθαρισμός των επιφανειών των εξαρτημάτων από οξείδια.

- Καλύτερη εξάπλωση του κράματος.

- Προστασία των ενώσεων από το οξυγόνο.

Κατά τη συγκόλληση χαλκού, χρησιμοποιούνται ροές, οι οποίες ρυθμίζονται από την GOST. Αυτές οι ροές περιέχουν καθαρά συστατικά βόρακα. Τα fluxes είναι διαθέσιμα σε υγρή ή σκόνη μορφή.

Κατά τη συγκόλληση σε χαμηλή θερμοκρασία, είναι βολικό να χρησιμοποιείτε πιστολάκια μαλλιών ειδικής κατασκευής, τα οποία βοηθούν στη θέρμανση των σωλήνων από όλες τις πλευρές.

Σήμερα, οι κατασκευαστές προσφέρουν διάφορες επιλογές για καυστήρες αερίου για προϊόντα χαλκού:

- Επαγγελματίας;

- Ημι επαγγελματικός;

- Για σωλήνες θέρμανσης.

Η σύνδεση των σωλήνων πραγματοποιείται με συνεπή τρόπο και σύμφωνα με τους ακόλουθους κανόνες:

- Η επιφάνεια των σωλήνων καθαρίζεται από βρωμιά και οξείδια με μια βούρτσα.

- Τα μέρη προσαρμόζονται μεταξύ τους και επικαλύπτονται με ροή.

- Εφαρμόστε συγκόλληση και ασφαλίστε με μαλακό σύρμα.

- Τα μέρη θερμαίνονται για να λιώσει η συγκόλληση.

- Τα μέρη ψύχονται αργά.

Με τη συγκόλληση υψηλής θερμοκρασίας είναι σωστή όταν λιώνει από τη θερμότητα της θερμαινόμενης σύνδεσης και όχι από τη φλόγα του καυστήρα.

Κατά την εκτέλεση εργασιών, είναι απαραίτητο να τηρούνται αυστηρά όλα τα πρότυπα ασφαλείας, καθώς όταν εκτίθενται σε υψηλές θερμοκρασίες, σχηματίζονται επικίνδυνοι ατμοί με κράματα, οι οποίοι μπορούν να οδηγήσουν σε εγκαύματα. Για να συμμορφωθείτε με τα μέτρα ασφαλείας πρέπει:

- Φοράτε ειδικά ρούχα ανθεκτικά στα οξέα.

- Χρησιμοποιήστε προστατευτικά γάντια για να αποφύγετε εγκαύματα.

- Εκτελέστε τις εργασίες σε καλά αεριζόμενο χώρο.

Με την τήρηση όλων των παραπάνω κανόνων, η συγκόλληση χαλκού με χρήση κράματος θα πραγματοποιηθεί αποτελεσματικά και αξιόπιστα και η εργασία θα εκτελεστεί χωρίς να βλάψει την ανθρώπινη υγεία.