Работа на дестилационни колони. Лабораторна дестилационна колона Подобни глави в други документи

Цел на работата:

Изследване на работата на лабораторна пълнежна колона периодично действиепри максимално (пълно) и работно напояване.

Определяне на броя на етапите на промяна на концентрацията (теоретични плочи) в колоната при различни режими на работа.

Определяне на височината на дюзата, еквивалентна на теоретична плоча (HETP).

Определяне на коефициента на напояване.

Определяне на температурата на горната и долната част на колоната.

1. Описание на лабораторната обстановка

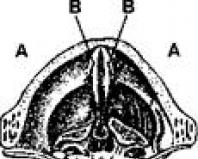

Лабораторната инсталация (Фигура 1) включва набивна колона 1, нагревателен кожух 2, обратен кондензатор - хладилник 3 и дестилатен хладилник 4. Като набивка в колоната се използват метални спирали. За да се осигури адиабатичният процес на процеса на ректификация, колоната има странично електрическо нагряване 5. Inlatrom 6. Кубът на колоната 1, поставен в нагревателна обвивка, има долен пробоотборник 7. За кондензиране на парната фаза се използва кондензатор - хладилник 3. Изборът на дестилат се регулира от кран 8. Взетият дестилат се охлажда в хладилника 4 и пристига приемник 9. За поддържане на атмосферно налягане в колоната е проектиран вентилационен отвор 10.

1- дестилационна колона; 2 – нагревателна мантия; 3 – обратен кондензатор – хладилник; 4 – хладилник за дестилат; 5 – странично електрическо отопление; 6 – LATR; 7 – пробоотборник; 8 – кран; 9 - приемник

Фигура 3 – Диаграма на лабораторната настройка

2. Експериментална процедура.

Приготвя се първоначална смес, съдържаща NCC и VCC, 50 ml от сместа се зареждат в колонния куб.

Пускането на инсталацията започва с подаване на вода към кондензатора - хладилник. След това нагревателната обвивка се включва. След като сместа заври и се появи напояване в долната част на дюзата, страничното отопление се включва. Интензивността на страничното нагряване се поддържа така, че в горната част на дюзата да се появи слой течност. Това явление се нарича "наводняване" на колоната. „Дроселът“ е необходим за намокряне на дюзата и съответно за интензифициране на процеса на пренос на маса. След това страничното нагряване се намалява, докато се постигне зададената скорост на потока (брой капки в минута над и под дюзата). В този случай слоят течност, разположен над дюзата, се влива в куба на колоната. Страничното отопление трябва да се намалява постепенно, така че напояването да не спира. Ако напояването спре, тогава е необходимо отново да „наводните“ колоната. Това задава режима на колоната, съответстващ на режима на пълно напояване. Дестилатът не е избран.

След поддържане на пълен режим на напояване за 30-40 минути, 3-4 капки дестилат и остатъкът се вземат за анализ. След това се настройва режимът на работа с избор на дестилат със скорост 6-10 капки в минута. След получаване на 2,5 - 4 ml дестилат, 3-4 капки дестилат и същото количество от остатъка се вземат за анализ и работата на колоната приключва. Нагревателната обвивка и страничното отопление спират. Подаването на вода към кондензатора на хладилника спира 15-20 минути след изключване на нагревателите.

Четири проби, взети по време на експеримента (дестилат и остатък с пълно напояване и режим на работа на колоната) се анализират на рефрактометър при 20 o C. С помощта на графичната връзка „коефициент на пречупване - състав“ се определя съдържанието на NCC във всички проби в обемни фракции.

Резултатите от експеримента се записват в дневник. Трябва да се има предвид, че броят на капките в минута над и под дюзата не е непременно равен един на друг. Те обаче трябва да бъдат близки и постоянни във времето при стационарни работни условия на колоната.

Експериментални данни:

Режим на пълно напояване:

n dist = 1,392

n куб = 1,433

Обемни фракции:

дестилат – 0,95

куб – 0,56

Режим на работа:

Горна част на колоната – 135

При селекция – 18

n dist = 1,3925

n куб = 1,44

Обемни фракции:

дестилат – 0,92

куб – 0,51

3. Обработка на експериментални резултати

Обемните състави на дестилата и остатъка се преобразуват в моларни състави.

При пълно напояване:

По време на работно напояване:

Нека определим коефициента на рефлукс:

Коефициент на излишно напояване:

Според графика определяме:

където

където

Брой степени с пълно напояване – 15

В работен режим – 23

Височина на опаковката, еквивалентна на една теоретична плоча:

При пълно напояване:

По време на режим на работа:

Намерете температурата на горната и долната част на колоната:

При пълно напояване: t 1 = 98,8 0 C и t 2 = 102,0 0 C

По време на работен режим: t 1 = 99,0 0 C и t 2 = 102,5 0 C

В работен режим броят на теоретичните плочи е по-голям, отколкото при пълно напояване, така че височината на дюзата е съответно по-малка.

Лабораторна работа № 5

„Изследване на работата на решетъчни плочи от тип отказ“

Цел на работата:

Изследване на влиянието на хидродинамичните характеристики върху положението на точката на дисперсия и точката на "наводняване" върху модел на колона с помощта на система въздух-вода.

1,2 - ротаметър; 3 - компресор; 4 - разпределителна решетка; 5 - манометър;

6 - плоча; 7 - колона; 8 - контролен клапан.

Фигура 4 - Диаграма на лабораторната настройка

1 Методика на работа

Включете компресора, създавайки малък въздушен поток през модела. Спадът на налягането се измерва с помощта на манометър 5 върху плочата без напояване, за да се определи коефициентът на съпротивление на сухата плоча. След това намалете въздушния поток до).

Задайте определения дебит на водата с помощта на ротаметъра и създайте малък въздушен поток през модела. Когато плочата работи в стационарно състояние, се измерва съпротивлението на плочата и се измерва максималната стойност на разликата, която се наблюдава при дадени дебити на течност и газ, и височината на пяната върху плочата. След това скоростта на въздушния поток леко се увеличава с помощта на вентила на ротаметъра. При нова скорост на въздушния поток след 3-5 минути работа плочите отново измерват разликата и височината на пяната. Запишете потока вода и въздух, когато тавата първоначално започне да работи. Увеличете въздушния поток. Данните се въвеждат в таблица 1.1

Таблица 1.1- Резултати от експеримента

|

Номер опит |

Спад на налягането |

Воден поток Q 1 |

Въздушен поток Q 2 |

Височина на пяната h |

2 Обработка на резултатите от експеримента

Определете относителното свободно напречно сечение на плочата, като използвате формулата:

Като използвате скоростта на въздушния поток, определете скоростта на въздуха в пълното напречно сечение на колоната

Нека изчислим коефициентите на съпротивление на "суха" плоча, като вземем предвид, че при въздушен поток Q 2 = 0,007 m 3 /s съпротивление на плоча  =80 Pa

=80 Pa

Като използвате спада на налягането през „сухата“ плоча, определете коефициента на съпротивление на „сухата плоча“:

Таблица 2.2 - Резултати от изчислението

|

Номер опит |

Спад на налягането |

Въздушен поток Q 2 |

Скорост на въздуха |

Спад на налягането |

Грешка |

Изследвахме влиянието на хидродинамичните характеристики върху позицията на точката на дисперсия и точката на „наводняване“ върху модел на колона, използвайки система въздух-вода. Изчислихме спада на налягането в плочата и го сравнихме с експерименталната стойност.

Пример за коригиране 1

Първоначална смес етанол - вода

Разход на смес GF = 5000 t/h.

Концентрация на силно летливия компонент в изходната смес, xF = 34% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 76% тегл.

Концентрация на силно летливия компонент в дъното, xW = 3% тегл.

(607,11 Kb) изтегляния 202 пъти

Пример за коригиране 2

Първоначална смес етанол - вода

Разход на смес GF = 8000 t/h.

Концентрация на силно летливия компонент в дестилата, xD = 80% тегл.

Нагряване на пара под налягане - 4 атм.

(610,42 Kb) изтегляния 195 пъти

Въведение

2. Технологично изчисление

3. КОНСТРУКТИВНО ИЗЧИСЛЕНИЕ

4. ХИДРАВЛИЧНО ИЗЧИСЛЕНИЕ

5. Механично изчисление

5.2 Изчисляване на дебелината на корпуса

5.2 Изчисляване на дебелината на дъното

5.4 Изчисляване на опорите на апарата

Заключение

Мерки за безопасност

Заключение

корозия и ерозия на тялото,

механични повреди.

Хлороформ-бензен

Цена за курсов проект за коригиране от 2000 рубли

Пример за коригиране 3

Разход на смес GF = 6000 t/h.

Концентрация на силно летливия компонент в дънния остатък, xW = 4,5% тегл.

Нагряване на пара под налягане - 4 атм.

(935,21 Kb) изтегляния 246 пъти

Пример за коригиране 4

Първоначална смес хлороформ-бензен

Разход на смес GF = 5000 t/h.

Концентрация на силно летливия компонент в дестилата, xD = 95% тегл.

Концентрация на силно летливия компонент в дънния остатък, xW = 5,5% тегл.

Нагряване на пара под налягане - 4 атм.

(604,31 Kb) изтегляния 178 пъти

Пример за коригиране 5

Първоначална смес хлороформ-бензен

Разход на смес GF = 12000 t/h.

Концентрация на силно летливия компонент в изходната смес, xF = 45% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 88% тегл.

Нагряване на пара под налягане - 4 атм.

(992,92 Kb) изтегляния 305 пъти

Въведение

1. Описание на технологичната схема

2. Технологично изчисление

2.1 Изчисляване дестилационна колона

3. КОНСТРУКТИВНО ИЗЧИСЛЕНИЕ

3.1 Изчисляване на оптималните диаметри на тръбопровода

4. ХИДРАВЛИЧНО ИЗЧИСЛЕНИЕ

5. Механично изчисление

5.2 Изчисляване на дебелината на корпуса

5.2 Изчисляване на дебелината на дъното

5.3 Изчисляване фланцови връзкии капаци

5.4 Изчисляване на опорите на апарата

Заключение

Мерки за безопасност

СПИСЪК НА ИЗПОЛЗВАНИТЕ ИЗТОЧНИЦИ

Заключение

В този курсов проект, в резултат на инженерни изчисления, беше избрана дестилационна единица за разделяне на бинарна смес от етанол - вода, с дестилационна колона с диаметър D, височина H, в която се използват ситови плочи, разстоянието между които е h = 0,5 (m). Колоната работи в нормален режим.

Едно от основните условия безопасна работа дестилационни колони– осигуряване на тяхната херметичност. Причините за изтичане могат да бъдат:

повишаване на налягането в апарата над допустимата граница,

недостатъчна компенсация за увеличаване на линейните размери при температурни натоварвания,

корозия и ерозия на тялото,

механични повреди.

Най-опасната причина за внезапно повишаване на налягането в колоната може да бъде навлизането на вода в нея. Моменталното изпаряване на водата причинява толкова бързо образуване на пори и повишаване на налягането, че предпазните клапани поради своята инерция нямат време да задействат и стените на апарата могат да се спукат. За да се предотврати навлизането на вода в колоната, е необходимо да се гарантира, че суровините и напояването не съдържат вода и периодично проверявайте целостта на тръбите в нагревателя на куба и в хладилниците за напояване. Повишаване на налягането в колоната може да възникне и поради нарушение температурен режимпроцес на коригиране и превишаване честотна лентаколони за суровини.

В случай на недопустимо повишаване на налягането, колоните са оборудвани с предпазни клапани, които изпускат част от продукта във факелната линия. Ако броят на тарелките е повече от 40, тогава съгласно правилото PBVHP - 74, като се вземе предвид възможността за рязко съпротивление, се препоръчва да се монтират предпазни клапани в долната част на колоната.

При влизане в колоните потокът пара-течност на продукта има високи скорости, което може да причини ерозия на стените на апарата. За да се защити тялото на апарата, суровините се въвеждат в кухината на специално устройство - спирала, която е оборудвана с зона на прекъсване, която приема удара на струята, и защитна втулка, която се сменя, когато се износва.

Толуен-въглероден тетрахлорид

Пример за коригиране 6

Първоначална смес от толуен-тетрахлорид на въглерод

Разход на смес GF = 9000 t/h.

Концентрация на силно летливия компонент в изходната смес, xF = 30% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 90% тегл.

Концентрация на силно летливия компонент в дъното, xW = 3,5% тегл.

(703,25 Kb) изтегляния 261 пъти

Въведение

1. Описание на технологичната схема

2. Технологично изчисление

2.1 Изчисляване на дестилационната колона

3. КОНСТРУКТИВНО ИЗЧИСЛЕНИЕ

3.1 Изчисляване на оптималните диаметри на тръбопровода

4. ХИДРАВЛИЧНО ИЗЧИСЛЕНИЕ

5. Механично изчисление

5.2 Изчисляване на дебелината на корпуса

5.2 Изчисляване на дебелината на дъното

5.3 Изчисляване на фланцови връзки и капак

5.4 Изчисляване на опорите на апарата

Заключение

Мерки за безопасност

СПИСЪК НА ИЗПОЛЗВАНИТЕ ИЗТОЧНИЦИ

Заключение

В този курсов проект, в резултат на инженерни изчисления, беше избрана дестилационна единица за разделяне на бинарна смес от етанол - вода, с дестилационна колона с диаметър D, височина H, в която се използват ситови плочи, разстоянието между които е h = 0,5 (m). Колоната работи в нормален режим.

Едно от основните условия за безопасна работа на дестилационните колони е осигуряването на тяхната херметичност. Причините за изтичане могат да бъдат:

повишаване на налягането в апарата над допустимата граница,

недостатъчна компенсация за увеличаване на линейните размери при температурни натоварвания,

корозия и ерозия на тялото,

механични повреди.

Най-опасната причина за внезапно повишаване на налягането в колоната може да бъде навлизането на вода в нея. Моменталното изпаряване на водата причинява толкова бързо образуване на пори и повишаване на налягането, че предпазните клапани поради своята инерция нямат време да задействат и стените на апарата могат да се спукат. За да се предотврати навлизането на вода в колоната, е необходимо да се гарантира, че суровините и напояването не съдържат вода и периодично проверявайте целостта на тръбите в нагревателя на куба и в хладилниците за напояване. Повишаване на налягането в колоната може да възникне и поради нарушаване на температурния режим на процеса на ректификация и превишаване на пропускателната способност на колоната за суровини.

В случай на недопустимо повишаване на налягането, колоните са оборудвани с предпазни клапани, които изпускат част от продукта във факелната линия. Ако броят на тарелките е повече от 40, тогава съгласно правилото PBVHP - 74, като се вземе предвид възможността за рязко съпротивление, се препоръчва да се монтират предпазни клапани в долната част на колоната.

При влизане в колоните потокът пара-течност на продукта има високи скорости, което може да причини ерозия на стените на апарата. За да се защити тялото на апарата, суровините се въвеждат в кухината на специално устройство - спирала, която е оборудвана с зона на прекъсване, която приема удара на струята, и защитна втулка, която се сменя, когато се износва.

Въглероден дисулфид-въглероден тетрахлорид

Цена за курсов проект за коригиране от 2000 рубли

Пример за коригиране 7

Първоначална смес от въглероден дисулфид-въглероден тетрахлорид

Разход на смес GF = 7000 t/h.

Концентрация на силно летливия компонент в изходната смес, xF = 20% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 85% тегл.

Концентрация на силно летливия компонент в дънния остатък, xW = 1,4% тегл.

Нагряване на пара под налягане – 1 атм.

(994,3 Kb) изтегляния 193 пъти

Метанол-вода

Цена за курсов проект за коригиране от 2000 рубли

Пример за коригиране 8

Първоначална смес метанол-вода капачки

Разход на смес GF = 3000 kg/h.

Концентрация на силно летливия компонент в изходната смес, xF = 22% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 82% тегл.

Концентрация на силно летливия компонент в дънния остатък, xW = 0,5% тегл.

Нагряване на пара под налягане - 4 атм.

(315,89 Kb) изтегляния 285 пъти

Пример за коригиране 9

Първоначална смес метанол-вода

Разход на смес GF = 13000 t/h.

Концентрация на силно летливия компонент в изходната смес, xF = 24% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 97% тегл.

Концентрация на силно летливия компонент в дънния остатък, xW = 0,8% тегл.

Нагряване на пара под налягане - 4 атм.

(945,76 Kb) изтегляния 329 пъти

Пример за коригиране 10

Първоначална смес метанол-вода

Разход на смес GF = 3700 kg/h.

Концентрация на силно летливия компонент в изходната смес, xF = 25% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 96% тегл.

Концентрация на силно летливия компонент в дъното, xW = 1% тегл.

Нагряване на пара под налягане - 4 атм.

(926,64 Kb) изтегляния 215 пъти

Пример за коригиране 11

Първоначална смес метанол-вода

Разход на смес GF = 6500 kg/h.

Концентрация на силно летливия компонент в изходната смес, xF = 27% тегл.

Концентрация на силно летливия компонент в дестилата, xD = 98% тегл.

Концентрация на силно летливия компонент в дъното, xW = 2% тегл.

Нагряване на пара под налягане - 4 атм.

(948,82 Kb) изтегляния 241 пъти

Въведение

1. Описание на технологичната схема

2. Технологично изчисление

2.1 Изчисляване на дестилационната колона

3. КОНСТРУКТИВНО ИЗЧИСЛЕНИЕ

3.1 Изчисляване на оптималните диаметри на тръбопровода

4. ХИДРАВЛИЧНО ИЗЧИСЛЕНИЕ

5. Механично изчисление

5.2 Изчисляване на дебелината на корпуса

5.2 Изчисляване на дебелината на дъното

5.3 Изчисляване на фланцови връзки и капак

5.4 Изчисляване на опорите на апарата

Заключение

Мерки за безопасност

СПИСЪК НА ИЗПОЛЗВАНИТЕ ИЗТОЧНИЦИ

Заключение

В този курсов проект, в резултат на инженерни изчисления, беше избрана дестилационна единица за разделяне на бинарна смес от етанол - вода, с дестилационна колона с диаметър D, височина H, в която се използват ситови плочи, разстоянието между които е h = 0,5 (m). Колоната работи в нормален режим.

Едно от основните условия за безопасна работа на дестилационните колони е осигуряването на тяхната херметичност. Причините за изтичане могат да бъдат:

повишаване на налягането в апарата над допустимата граница,

недостатъчна компенсация за увеличаване на линейните размери при температурни натоварвания,

корозия и ерозия на тялото,

механични повреди.

Най-опасната причина за внезапно повишаване на налягането в колоната може да бъде навлизането на вода в нея. Моменталното изпаряване на водата причинява толкова бързо образуване на пори и повишаване на налягането, че предпазните клапани поради своята инерция нямат време да задействат и стените на апарата могат да се спукат. За да се предотврати навлизането на вода в колоната, е необходимо да се гарантира, че суровините и напояването не съдържат вода и периодично проверявайте целостта на тръбите в нагревателя на куба и в хладилниците за напояване. Повишаване на налягането в колоната може да възникне и поради нарушаване на температурния режим на процеса на ректификация и превишаване на пропускателната способност на колоната за суровини.

В случай на недопустимо повишаване на налягането, колоните са оборудвани с предпазни клапани, които изпускат част от продукта във факелната линия. Ако броят на тарелките е повече от 40, тогава съгласно правилото PBVHP - 74, като се вземе предвид възможността за рязко съпротивление, се препоръчва да се монтират предпазни клапани в долната част на колоната.

При влизане в колоните потокът пара-течност на продукта има високи скорости, което може да причини ерозия на стените на апарата. За да се защити тялото на апарата, суровините се въвеждат в кухината на специално устройство - спирала, която е оборудвана с зона на прекъсване, която приема удара на струята, и защитна втулка, която се сменя, когато се износва.

Лабораторна работа.

Проучване на процеса на коригиране

Цел на работата:

изследване на процеса на коригиране етилов алкохолна периодична инсталация,

изчисляване на броя на теоретичните табели,

определяне на коеф полезно действиедестилационна колона.

Основна информация

Ректификацията е процес на разделяне на течни хомогенни смеси чрез взаимен обмен на компоненти между течност и пара, получени чрез изпаряване на сместа, която се разделя. Този процес се основава на различната летливост на компонентите, които изграждат сместа, т.е. върху разликата в техните точки на кипене при едно и също налягане.

Процесът на ректификация се извършва в колони, които са вертикални цилиндрични устройства с контактни устройства. Най-широко използвани в промишлеността са дестилационните колони, в които като контактни устройства се използват капачки, сита и плочи за отказ. В дестилационна колона потоците от пара и течност, които са неравновесни по състав, преминават един към друг. Парата в колоната върви отдолу нагоре, а течността тече отгоре надолу. В резултат на контактното взаимодействие парата се обогатява с по-летлив (нискокипящ) компонент, а течността се обогатява с по-малко летлив (висококипящ) компонент. Развитата фазова контактна повърхност върху плочите се формира от мехурчета и струи пара, докато тя многократно преминава (бълбука) през слоеве течност.

Основната задача на ректификационните инсталации в хранително-вкусовата промишленост е да се получи ректифициран алкохол с алкохолна концентрация най-малко 96% с минимално съдържание на чужди примеси от 40% суров алкохол. Известно е, че етиловият алкохол се разтваря добре във вода, образувайки бинарна водно-алкохолна смес с различно алкохолно съдържание. Точка на кипене на 100% етилов алкохол (Tбала =73,8°C при налягане 760 mmHg. Чл.) се различава значително от свойствата на дестилираната вода и тази разлика се използва при разделяне на компонентите на различни алкохолосъдържащи материали за получаване на алкохол с висока концентрация. Има моларни, масови и обемни концентрации на алкохол. Традиционно хранително-вкусовата и химическата промишленост използват концепцията за обемна концентрация като съотношение на обема на разтворената течност към обема на целия разтвор. Тази стойност се изразява като процент и се обозначава като % об. или във фракции от m 3 /m 3 , l/l, ml/ml. Поради разликите в плътностите на алкохола (ρ = 0,790 g/ml) и водата (ρ = 1,000 g/ml) и техните характеристики на топлинно разширение, обемните и тегловните концентрации не винаги се преобразуват правилно една в друга.

Отделянето на алкохол от водно-алкохолна смес трябва да се извърши при точка на кипене, съответстваща на концентрацията на сместа и постоянно налягане на парите над сместа. При налягане 760 mm Hg. Изкуство. Точката на кипене на водно-алкохолни смеси с различни концентрации намалява почти непрекъснато от 100 °C при алкохолна концентрация 0% до 78,3 °C при 100%. Изключение прави определен концентрационен регион близо до азеотропната точка (94,6%), където точката на кипене става малко по-ниска от точката на кипене на 100% алкохол (фиг. 1). Азеотропни или неразделно кипящи смеси са тези, в които парата е в равновесие с течността и има същия състав като кипящата смес.

Фигура 1 – Температурна зависимост на наситен водно-алкохолен

пара при налягане 760 mm Hg.

Разделянето на такива смеси чрез ректификация е невъзможно, тъй като при кондензация на пари се получава течност със същия състав като първоначалната смес, която се нарича „етилов алкохол - ректифициран“. Точката му на кипене е 78,15 °C, а концентрацията на алкохол е зададена Държавен стандартРуска федерация - от 96 на 96,4%. В този случай плътността на кондензираната течност при 20 °C е 8,12 g/ml, плътността на парите при 760 mm Hg. - 1,601 g/ml и специфична топлинаизпарение - 925 J/g.

За получаване на ректифициран алкохол се използват инсталации непрекъснато действие(фиг. 2). При тях суровият алкохол и прегрятите водни пари се смесват на дъното на дестилационната колона и се преобразуват водно-алкохолни пари с температура 94 ° C.

Първоначалната смес се съхранява в резервоар за съхранение 3, от който помпа 9 през филтър 11 се подава към резервоар под налягане 4. От резервоар под налягане 4 първоначалната смес тече гравитационно през ротаметър в нагревател, разположен в куб 2, където се нагрява от долния остатък. Температурата на първоначалната смес след нагряване се определя от показанието на термометъра. В дестилационна колона 1 нагрятата първоначална смес се подава към 7, 9 или 11 плочи, като се брои отгоре. Колоната има 12 ситови тави със сегментирани дренажни устройства. Вътрешният диаметър на колоната е 200 мм.

Фигура 2 – Схематична диаграма индустриална инсталациянепрекъснато действие с помощта на нагряваща пара

1 – Дестилационна колона; 2 – куб; 3 – резервоар за съхранение; 4 – резервоар под налягане; 5 – обратен хладник; 6 – колектор за дестилат; 7 – дъно на хладилника; 8 – колекция от останки; 9 – помпа; 10 – ротаметър; 11 – филтър

От долната плоча течността се влива в изпарителния куб 2, който има вътре намотка, загрята от пара. Кондензатът на топлинната пара от бобината се изхвърля в канализацията през кондензационен съд. Потокът на отоплителната пара се регулира от клапан, а налягането се определя от манометър. В изпарителния куб част от течността се превръща в пара, а другата се отстранява като остатък. Дънният остатък преминава през хладилника 7, където се охлажда с вода и постъпва в колектора 8. От колектора 8 дънният остатък се връща в резервоара за съхранение 3. Колекторите 6, 8 и пръстеновидното пространство на обратния хладник 5 са свързани с атмосферата, което осигурява работата на колоната под атмосферно налягане. От горната плоча на колоната обогатената с нискокипящ компонент пара постъпва в обратния хладник 5, който също се охлажда с вода. Дебитът на водата се измерва с ротаметър, а температурата й на входа и изхода се измерва с термометри. Течността, образувана в обратния хладник след пълна кондензация на парата, се разделя на две части. Единият под формата на обратен хладник се подава за напояване на колоната, а другият се взема под формата на дестилат, който влиза в колекция 6 и след това се изпраща в резервоар за съхранение 3. Количеството на обратен хладник и дестилат се измерва с ротаметри.

Колоната е оборудвана с пробоотборници за течност от плочите, обратен хладник, дестилат, течност в дестилатора, както и пробоотборници за пара, влизаща в плочата и напускаща слоя пяна. Парните проби са оборудвани с топлообменници тип тръба в тръба, в които пробите от пара се кондензират и кондензатът се събира в отделни контейнери. Температурни сензори са инсталирани на всяка тава на колоната, работещи заедно с вторично устройство. Познаването на температурата на течността върху плочите позволява да се определи температурният профил по височината на колоната.

Описание експериментална настройка

Истинска работавключва изследване на процеса на ректификация на етилов алкохол в лабораторна инсталация с електрически нагревател (9) и периодично пълнене на алкохолсъдържащи суровини, чиято оперативна схема е показана на фигура 3. Инсталацията се състои от изпарителен куб (1 ), дестилационна колона (2), вертикално монтирана върху нейния капак, и електрически нагревател (9).

Фигура 3 – Принципна схема на лабораторна дестилационна установка с електрически нагревател и периодично запълване на изпарителния резервоар с водно-алкохолна смес.

Основната част от инсталацията е композитна колона, която е разделена на горна (3) и долна (2) дестилационни части. Горна частвключва кондензиращо устройство (4), охладител (5), регулатор за избор на алкохол (6) и система от тръби, които ги свързват (10). По време на ректификация охлаждащата вода постоянно тече в противоток в кондензатора (4) и топлообменника (5), направени по схемата "тръба в тръба". В горната част на изпарителния резервоар са направени манометрични тръбни изводи за измерване на налягането на генерираната пара и спада на налягането в колоната.

За разлика от индустриалните дестилационни колони с капачка, сито и потъващи тави лабораторни колониултрамалък диаметър (10-30 mm) като контактни елементи, най-широко използвани са дюзи тип “Sulzer” от неръждаема гофрирана мрежа или спираловидни призматични пружини от неръждаема стомана. Процесът на пренос на топлина и маса върху такива контактни елементи протича непрекъснато по цялата височина на колоната и се получава състояние на равновесие, еквивалентно на една теоретична плоча, след като парата преодолее определен слой, чиято височина е свързана с височината на теоретична плочаVTT или височина на преносната единицаVEP . Тази височина обикновено се оценява в милиметри, което улеснява оценката на ефективността на определена дюза чрезVEP . Така че, когато вътрешен диаметърколони от 30 mm, BEP на спирало-призматичния накрайник е 15-30, а на използвания в нашия случай накрайник "Sulzer" 20-25 mm. Въпреки това, дори при диаметър на колоната 40 mm, тяхната ефективност е практически същата иVEP е 25-30 мм. По този начин, за опаковани колони, височината на трансферната единица силно зависи от диаметъра на колоната и се увеличава бързо, когато се увеличава. Следователно един от обещаващи посокиподобряване на енергийната ефективност индустриално оборудванее нейното миниатюризиране и използване голямо количествоконтактни елементи.

Изисквания за безопасност

Студентите се допускат до лабораторна работа само след преминаване на инструктаж по безопасност на труда и Пожарна безопасноств лабораторията и на работното място.

В съответствие с тях, преди да започнете инсталацията, трябва да се запознаете с нейната структура и външна проверка, за да проверите изправността на дестилационната колона, изпарителния резервоар, тръбопроводите, спирателни кранове, електрически уреди; наличие на заземяване, изправност защитно изключване, електрическа и топлоизолация.

Монтажът трябва да започне в присъствието на обучаващ бригадир и под негово пряко ръководство.

За да избегнете наводняване на дестилационната колона и аварийно освобождаване на горещ обратен хладник, стриктно спазвайте препоръките за процедурата за извършване на лабораторна работа.

Когато работите по инсталацията, бъдете внимателни и прецизни. Не забравяйте, че по време на работа някои от неговите елементи и устройства имат температура около 100относно С.

Работен ред

Запознайте се със схемата на лабораторната обстановка и разположението на инструментите. Съставете описанието му и подгответе таблици за записване на резултатите от теста.

Напълнете резервоара за изпаряване 3/4 със суров алкохол с концентрация не повече от 45%.

Напълно блокира избора на дестилат с неговия регулатор за избор.

Проверете правилния монтаж и херметичността на тръбната система.

Свържете входа и изхода на охлаждащата вода към водоснабдителната мрежа и се уверете, че последователното свързване на топлообменника на изходящия кондензат и самия кондензатор са правилно свързани, за да работят в режим на противоток на охлаждащата течност.

* Пълното време за подготовка на инсталацията за работа отнема от 5 до 20 минути, в зависимост от уменията за работа, необходимостта от зареждане на изпарителния резервоар, почистването му, продължителността на свързване към водопроводната мрежа и др.

Свържете стойката към 220 V мрежа и включете захранването.

Свържете автоматизираната стойка къмUSBкомпютърен конектор и стартирайте програмата Старт → Програми →MeasLAB→ „Коригиране“ (Фигура 5). За по-подробно запознаване с работата с софтуер, отворете описанието на „Ръководството за работа със софтуера“.

Включете превключвателя за работа на нагревателя VK 1 в режим на стартиране от 1 kW.

След стабилизиране на показанията на измервателните уреди стартирайте компютърната система за автоматично измерване (Фигура 5) на параметрите на процеса и включете отоплението на изпарителния резервоар и според показанията на уредите следете промените в температурата на течността и парогазова среда.

Фигура 5 – Външен видПрограма "Коригиране".

Наблюдавайте постоянния поток от пара, генерирана в резервоара за изпаряване в дестилационната колона и кондензатора; началото на кондензация на пара и образуване на дестилат. Запишете точката на кипене на разтвора, температурата и налягането на парогазовата среда в резервоара за изпаряване, общо количествоенергия, изразходвана за нагряване на течността, дизайн на инсталацията и загуба на топлина в заобикаляща средаи въведете получените данни в таблица 1.

Отворете напълно регулатора за избор на дестилат и пребройте броя на капките, влизащи в приемника за алкохол за 20 секунди.

Задайте коефициента на обратен хладник на най-малко 4, като настроите регулатора за избор на дестилат на 5-кратно намален брой капки за същото време.

Когато пара и обратен хладник на нискокипящи компоненти на дънната течност се натрупват в горната част на колоната, се организира бавен и последователен избор на тези вещества в приемния резервоар с помощта на ръчно контролиран регулатор за избор на дестилат, последвано от тяхната идентификация с помощта на компютър записи на температурата на парите, влизащи в кондензатора, и като се вземе предвид действителното атмосферно налягане.

След освобождаването на компонентите с ниска температура на кипене започва най-дългият период на работа върху ректификацията на самия етилов алкохол, който се извършва при съотношение на обратен хладник най-малко 3 и подмяна на приемния контейнер с нов. В този случай е важно да се предотврати наводняването на колоната, чието начало може да се определи от появата на характерни пулсации в записа на спада на налягането в колоната и появата на „бълбукащи“ звуци по време на работа на инсталацията . Селекцията на дестилата е настроена правилно, ако 5-15 минути след спиране на селекцията температурата на парите в горната част на колоната не е намаляла.

На етапа на получаване на основния продукт, измервайте традиционни начинис помощта на преносим термометър, мерителен съд и компютърен хронометър и въведете в таблицата стойностите на бавно променящите се параметри на дестилация:

дебит на водата, охлаждаща топлообменника и обратния хладник;

температура на водата, влизаща в топлообменника;

температура на водата на изхода на топлообменника;

температура на водата, влизаща в обратния хладник;

температура на водата, напускаща обратния хладник.

Завършете избора на хранителен алкохол, когато температурата на неговите пари надвиши 0,1 над 78,3 °C.

Избор на опашни фракции от примеси, съдържащи се в суровината. Това не означава промяна на настройките на колоната, а само подмяна на приемния резервоар. Изборът на опашните фракции завършва, когато температурата на парата в кондензатора достигне около 82-85 °C.

След приключване на работа изключете нагревателя на изпарителния съд (бутон BK1). След като колоната се охлади, спрете подаването на вода към кондензатора и топлообменника. Изключете измервателната система и цифровия измервателни уредиНа преден панелинсталации.

Изключете уреда от електрическата мрежа.

След източване на дънния остатък и почистване на резервоара за изпаряване, върнете инсталацията в първоначалното й състояние.

Обработете получените данни и въведете резултатите от тях в Таблица 1.

Определете броя на теоретичните плочи на дестилационната колона и сравнете общата височина на 3 чекмеджета с получения резултат.

Отговаряйте на контролни въпроси и правете самостоятелни заключения за извършената работа.

Бавно променящи се параметри на процеса

Дебит на водата, охлаждаща топлообменника и обратния хладник ___ l/s

Температура на водата, влизаща в топлообменника ___ 0 СЪС

Температура на водата на изхода на топлообменника ___ 0 СЪС

Температура на водата, влизаща в обратния хладник ___ 0 СЪС

Температура на водата на изхода на обратния хладник ___ 0 СЪС

Таблица 1. Резултати от измервания и изчисления.

Име на параметри и мерни единици

Текущи стойности на наблюдаваните параметри

Средна стойност

1. Загряване на суровината до точка на кипене

Време за загряване, докато течността започне да кипи, мин

Температура на изходната смес след нагряване 0 С,

Температура на парата и обратния хладник в кондензатора, kPa

2. Първоначален период на корекция. Избор на фракции на главата

Налягане на парогазовата смес на входа на колоната, kPa

Електрическа енергия, освободен от нагревателя, брой броячи на импулси

3. Основният период на ректификация на етилов алкохол

Време на изпаряване на нискокипящи фракции, мин

Точка на кипене на течността, °C

Температура на парата и обратния хладник в колоната, kPa

Температура на парата в кондензатора, kPa

Налягане на парогазовата смес на входа на колоната, kPa

Налягане на дестилатната колона в хидростатичен плътномер, kPa

Консумация на взетия дестилат, брой капки за 20 секунди

Електрическа енергия, отделена от нагревателя, брой броячи на импулси

4. Последният период на корекция. Избор на хвостови фракции

Време на изпаряване на нискокипящи фракции, мин

Точка на кипене на течността, °C

Температура на парата и обратния хладник в колоната, kPa

Температура на парата в кондензатора, kPa

Налягане на парогазовата смес на входа на колоната, kPa

Налягане на дестилатната колона в хидростатичен плътномер, kPa

Консумация на взетия дестилат, брой капки за 20 секунди

Електрическа енергия, отделена от нагревателя, брой броячи на импулси

Концентрация на дъното X w, %

Концентрация на дестилат X w, %

Обработка на експериментални данни

За средните стойности на параметрите на основния етап на ректификация, моларните концентрации на алкохол в първоначалната смес X се изчисляват по обем Еи дестилат X стр . Преизчислете консумацията на първоначалната смесЕи дестилат R в молове. От уравненията на материалния баланс на колоната скоростта на потока и концентрацията на дънния остатък се намират с помощта на уравненията

У= Е – П, Х w =(FX Е – PX стр )/ У,

Където Е, П, У-разход на изходна смес, дестилат, дъно, kmol/s;

х f . х стр . х w -състави на изходна смес, дестилат, дъно, мол. акции.

Определете коефициента на рефлуксР– съотношение на обратния поток към дестилатен поток и изчисляване на количеството параЖ, изкачване на колоната. Познавайки величинатаЖи диаметър на колоната (Dпри = 20 mm), определете скоростта на парата в свободното сечение на колоната w. Скоростта на парата в колоната може също да се изчисли чрез определяне на количеството пара от уравнението топлинен балансобратен хладник (това изчисление може да се използва като тестово изчисление).

Въз основа на референтни данни се начертава крива на равновесие върху милиметрова хартия.г= f(х) На y-x диаграма(Фигура 5) и маркирайте на оста x стойностите на концентрацията на първоначалната смес X

f– отношението на разхода на изходната смес към разхода на дестилата.

Изчислете отсечката , която се отрязва от работната линия на върха на колоната по ординатната ос (Фигура 6). През точка А (х p = y p ) и полученият сегмент начертайте работната линия на горната част на колоната. През точка D (x w= y w ) и точка C начертайте работната линия на дъното на колоната. Между равновесната и работната линия се конструират стъпки на промени в концентрацията (Фигура 6). Всеки етап отговаря на една теоретична табела. След като определи броя на теоретичните стъпкин T , и знаейки броя на реалните плочи в колонатан, намерете средната ефективност на плочата, като използвате уравнението

Ефективността на плочата зависи от хидродинамичните условия и физични и химични свойствапара и течност.

Когато колоната работи самостоятелно, дестилатът не се избира, т.е. рефлуксното съотношение е безкрайно . В този случай работната линия на колоната съвпада с диагонала.

Какъв процес на разделяне на веществата се нарича ректификация? Какви разлики се използват? физични свойстваразделени вещества?

Кои смеси се наричат азеотропни или непрекъснато кипящи смеси? Защо не могат да бъдат разделени с помощта на ректификация?

Защо стандартът определя концентрацията на ректифициран алкохол, равна на %. Какви допълнителни изисквания се прилагат към този продукт?

Как се изгражда дестилационната колона? Какви устройства се използват в него като елементи за увеличаване на контактното взаимодействие на фазите, движещи се в колоната?

Какво причинява наводняване на дестилационната колона? Как може да се открие и предотврати?

Как работи дестилационната колона, когато коефициентът на обратен хладник е нула? Как се променя степента на пречистване и концентрацията на получения етилов алкохол?

Кои от веществата, съдържащи се в алкохолосъдържащите суровини, се считат за ниско или нискокипящи: алдехиди, ацетони, тежки алкохоли, метилов алкохол, фузелни масла? Кои от тях се дестилират веднага след освобождаването на ректифициран алкохол?

Защо изборът на хранителен алкохол приключва, когато температурата на парите му достигне 0,1 по-висока и не по-ниска от 78,3 ° C?

Литература

Богданов Ю.П., Зотов В.Н., Колосков С.П. и др. Наръчник по производство на алкохол. Оборудване, средства за механизация и автоматизация. - М: Светлина и хранително-вкусовата промишленост, 1983, 343 с.

Девятих Г.Г., Елиев Ю.Е. Въведение в теорията дълбоко почистваневещества. – М. Наука, 1981. – 320 с.

Теоретични основи на дестилацията и ректификацията

Дестилация- Това процесът на разделяне на хомогенни смеси от течности въз основа на тяхната летливост. Летливите течности са тези, чието налягане на наситените пари се различава значително от нула при обикновени температури.

Теорията на дестилацията се основава на идеята за течни разтвори и образуването на смес от пари над тях. Когато смеси от летливи вещества кипят, изпаренията на течностите се обогатяват с по-летливия компонент. Когато такива пари се кондензират частично, те се разделят на парна фаза и течност (рефлукс). При температурата на дестилация по-летливата течност кипи, а по-малко летливата течност се изпарява без кипене. Такива смеси се наричат смеси с разделно кипене. IN идеални решенияТази ситуация се реализира при всяка концентрация.

В неидеалните разтвори има области на концентрация, в които и двата компонента на бинарна смес кипят едновременно. Това са така наречените азеотропни области или области на неотделно кипящи течности. Тук концентрациите на течната и парната фаза на бинарните смеси са еднакви и следователно по време на тяхната дестилация е невъзможно да се увеличи концентрацията на течната фаза.

Трудна дестилация , иликоригиране - Това е многократна дестилация на дестилата. Използва се за подобряване на ефективността на проста дестилация. Извършва се в плоча или набити колони. За да разделите успешно рефлукса, който тече надолу по колоната, и парата, движеща се нагоре, можете да използвате всякакви контактни елементи, които увеличават площта и ефективността на тяхното взаимодействие.Тарелките обикновено се използват като контактни елементи в големи дестилационни колони. Всяка такава плоча, разположена в колоната, се нарича физическа плоча (PT).

Това стъпка по стъпка инструкция- само един от методите за дестилация на дестилационна (RK) или каша (BK) колона, след като сте усвоили, можете да получите високо пречистен продукт. Въпреки това, за дестилати от плодове, ягодоплодни и зърнени дестилати има технологични нюанси, без знанието за които вместо ароматна напиткаще е чист алкохол. Всеки тип дюза има свои собствени характеристики. Използвайте предложения метод като отправна точка за изучаване на работата на колоните, практикуване на захарна каша или знаейки, че в крайна сметка ще получите ректифициран алкохол или напитка, близка до него.

Начални условия.Предлага се суров алкохол - захарна каша, дестилирана в конвенционален дестилатор (самонен апарат) и - РК или БК. В този случай методът на работа върху различни видовеколони е почти идентичен, а разликите са описани на съответните места в инструкциите.

Схема за коригиране

Схема за коригиране  Пример за сглобена дестилационна колона с описание на основните структурни елементи

Пример за сглобена дестилационна колона с описание на основните структурни елементи Технология на домашна ректификация на RK и дестилация на BK

1. Напълнете куба със суров алкохол до не повече от 3/4 от височината, като внимавате да оставите поне 10-12 см парна зона. Но също така е невъзможно да се напълни твърде малко, така че в края на процеса на дестилация, когато почти няма останала течност в куба, нагревателните елементи да не изплуват (да се оголят).

Силата на обема на вана трябва да бъде около 40%. Тази стойност е свързана с минималното съотношение на обратен хладник, необходимо за постигане на избор на дадена сила. Тъй като якостта на обема на ваната се увеличава, минималното съотношение на обратен хладник намалява нелинейно, достигайки минимум при якост от около 45%. Следователно, ако започнете процеса със сила от 60%, ще трябва да намалите съотношението на обратен хладник до 45% от силата и след това да го увеличите, тъй като съдържанието на негазиран алкохол се изчерпва допълнително. Тоест първо увеличете селекцията от 60 на 45% от силата на пота и след това я намалете. В резултат на това коригирането не само ще бъде по-трудно за управление, но и ще отнеме повече време.

2 Включете нагревателния елемент максимална мощности оставете суровия алкохол да заври. Оптималната мощност на нагревателя за ускоряване е 1 kW на 10 литра налив, тогава времето до кипене е 15 минути за всеки 10 литра налив.

3. Малко преди началото на варенето, при температура 75-80 °C в куба, пуснете водата. След като кипенето започне, намалете топлината до работна мощност. Ако работната мощност все още не е известна, намалете я до ниво под номиналната мощност с 200-300 W. Регулирайте подаването на вода така, че парата да е напълно кондензирана в дефлегматора. Изходящата вода трябва да е топла или гореща. Колоната започна да работи сама за себе си.

4. Следете стойностите на термометрите в колоната, изчакайте показанията да се стабилизират.

5. Определете работния капацитет на колоната. За да направите това, след като температурите се стабилизират, проверете налягането в куба. Ще ви е необходим манометър до 6000 Pa (0,06 kg/sq.cm, 400 mm воден стълб) или U-образен диференциален манометър, манометър от тонометър също ще свърши работа (ако няма друг).

Ако налягането е стабилно и не се повишава, добавете отоплителна мощност с 50-100 W. Налягането в куба трябва да се повиши и след 5-10 минути да се стабилизира на нова стойност. Повторете тази операция, докато налягането спре да се стабилизира и продължи да се увеличава, например след 20 минути увеличението продължава. Запомнете текущите показания - това е мощността на дросела.

Ако има 50 mm колона и дюза SPN 3,5, тогава последното ненарастващо налягане (в mm воден стълб) ще бъде приблизително равно на 20% от височината на колоната в милиметри. Ако налягането е 30-40% от височината на колоната, това означава, че храчките са заседнали и след това процесът на задушаване продължава. С по-малко плътна дюза с по-малък капацитет на задържане, силата на задушаване ще бъде по-висока.

Ако няма манометър, те се ръководят от звуците на колоната - при задушаване колоната може да започне да се люлее, може да се чуе бълбукане, повишен шум, също са възможни спонтанни емисии на алкохол през комуникационната тръба с атмосферата или в хладилника по време на вземане на проби от пара. За първи път, без опит, е трудно да се определи наводняването на колоната, но е възможно.

След като определите силата на обратния хладник, изключете отоплението и изчакайте няколко минути, докато храчките потекат в куба. Включете отоплението на мощност с 10% по-малка от студената. Изчакайте, докато температурата и налягането в куба се стабилизират. Ако всичко е наред, тогава това ще бъде работната мощност на колоната.

Ако работната мощност е много по-ниска от номиналната, това означава, че дюзата или поддържащите елементи на дюзата не са опаковани правилно в колоната: дюзата е твърде уплътнена, може да има заплитане, има джобове с концентрация на обратен хладник където парата го спира, наводнявайки колоната. В този случай трябва да разглобите колоната, да излеете дюзата, да изправите объркването, след това да я сглобите отново и да повторите процеса на настройка.

Работната мощност на колоната се определя еднократно. В бъдеще получената стойност се използва постоянно, като от време на време се правят корекции.

При правилно избрана работна мощност налягането в куба ще бъде същото всеки път. Не зависи от диаметъра на колоната и обикновено е 3,5 – 150-200 mm вода за набивката SPN. Изкуство. за всеки метър височина на дюзата, за SPN 4 - 250-300 mm вода. чл., за други прикачени файлове стойността ще бъде различна.

Когато търсите работна мощност, можете също да се съсредоточите върху следните практически данни: за гравиран седмоъгълен SPN 3.5, работната мощност във ватове е приблизително равна на 0,85-0,9 от площта на напречното сечение на тръбата в милиметри. Ако се използва SPN 4, коефициентът се увеличава до 1,05-1,1. За по-малко плътни дюзи коефициентът ще бъде по-висок.

6. След стабилизиране на работна мощност, оставете колоната да работи сама за 40-60 минути.

7. Задайте избора на „глави” със скорост 50 ml/час за колона 40 mm, за 50 mm – 70 ml/час, за 60 mm – 100 ml/час, за 63 mm – 120 ml/час. При условие, че се използва SPN.

Времето за избор на „глави” се определя в зависимост от обема на налива: 12 минути (0,2 часа) за всеки литър 40% суров алкохол. Трябва да се помни, че това не е дестилация на конвенционален апарат със серпентина - в колоните има разделяне на фракции и тяхното последователно извеждане на селекцията в концентрирана форма.

Препоръки като 3-5% абсолютен алкохол са средни стойности, но никой не ги е отменил, а прецизният контрол на края на селекцията на „главите“ се извършва въз основа на миризмата на продукцията. Трябва да се помни, че времето и скоростта на избор на „глави“ са несвързани величини. Ако изберете „главите“ с два пъти по-висока скорост, те просто ще се окажат в по-малко концентрирана форма.

Общ принцип: когато избирате която и да е фракция, не можете да вземете повече от колоната, отколкото влиза в зоната за избор. Това ще предотврати нарушаването на разделянето на фракциите по височината на колоната.

8. Промяната на скоростта на извличане се извършва само чрез регулиране на подаването на вода към обратния хладник за колони с извличане на пара над обратния хладник. Ако колоната има течна екстракция, тогава просто изтеглящ клапан.

Мощността на нагряване трябва винаги да остава постоянна; това осигурява стабилност на количеството пара, подавано към колоната, и работата на колоната като цяло.

9. Изберете подглавници - това е алкохол от втора степен, леко замърсен с фракции на главата. Количеството му се равнява на 1-2 обема алкохол, задържан от дюзата в колоната (150-500 ml). По същество дюзата се измива, за да се отстранят всички останали „глави“ и междинни фракции, натрупани в колоната. За да направите това, изборът е настроен на 1/3 от номиналното ниво (около 500 ml/час). Алкохолът от втори клас е подходящ за повторна дестилация.

10. Отидете до избора на „тяло“: задайте първоначалната скорост на избор, равна на номиналната или малко по-висока. Номиналната скорост (ml/час) е числено приблизително равна на работната мощност на нагряване (в W). Например, ако работната мощност е 1800 W, тогава първоначалната скорост на избор на „тяло“ е 1800 ml на час. Към края на селекцията мощността се намалява до 600 ml/час,

11. Наблюдавайте процеса, като използвате показанията на термометъра и налягането в куба. Има няколко метода. Най-простият е да се ориентирате по температурната разлика между долния (20 см от дъното на дюзата) и средния (на половината или 2/3 от височината на колоната) термометър. След началото на избора на „тяло“ разликата между тези показания не трябва да се променя с повече от 0,3 градуса. Веднага щом разликата се увеличи с повече от приетата стойност, трябва да намалите скоростта на вземане на проби със 70-100 ml.

Специални случаи: ако има само един термометър, действайте по абсолютно същия начин, като се фокусирате върху промените в неговите показания. За долната - промяна от 0,3 градуса, за горната - 0,1 градуса. По-малко е точен метод, тъй като е чувствителен към промени в атмосферното налягане.

Ако изобщо няма термометри в колоната, те се фокусират върху промяната на температурата в куба - намалете селекцията с 6-10% след увеличаване на температурата в куба с всеки градус. Това е добър метод, който ви позволява да изпреварите повишаването на температурата в колоната.

12. След като изберете половината от „тялото“, все по-често се налага да намалите скоростта на избор. Когато температурата в куба се повиши над 90 °C, фюзелът и другите междинни примеси напускат куба и се натрупват в дюзата. За да ги отрежете по-ясно, преди да намалите селекцията, можете да оставите колоната да работи сама за няколко минути, след което да възобновите селекцията, след като температурната разлика се върне на предишното си ниво, естествено намалявайки скоростта на селекцията. Това ще направи възможно по-ясното отрязване на „опашките“ чрез създаване на алкохолен буфер в зоната за селекция.

13. При намаляване на селекцията 2-2,5 пъти спрямо първоначалната, температурата закономерно излиза от работния диапазон, като температурата в куба е 92-93 °C. Това са сигнали за букмейкъра, че е време да премине към избор на „опашки“. На RK, поради по-големия капацитет на задържане, при зареждане на по-малко от 20 обема дюза, изборът може да продължи до 94-95 °C, но често процесът се спира, спестявайки време и нерви.

Сменете контейнера, задайте скоростта на вземане на проби приблизително на половината или 2/3 от номиналната. Въпреки че това са „опашки“, трябва да се опитате да вземете минимум примеси. Изберете до 98 °C на кубчета. „Опашките“ са подходящи за втората дестилация.

14. Изплакнете колоната. След като изберете „опашките“, оставете колоната да работи сама за 20-30 минути, през което време останалият алкохол ще се събере на върха, след което изключете отоплението. Стичащият се алкохол ще измие дюзата.

Също така трябва периодично да изпарявате дюзата, като премахвате всички останали фузелни масла. Това може да бъде направено чрез изсушаване на суровия алкохол, след което селекцията продължава с прилична скорост, докато излезе дестилат без мирис. Вторият метод е изсипване в кубче чиста водаи пара колоната.

,

, нека експериментираме

нека експериментираме

изчисление.,

изчисление.,