Hartlöten. Hartlotlegierungen

Hartlöten

ZU Kategorie:

Löten

Hartlöten

Durch Hartlöten werden stabile und hitzebeständige Nähte hergestellt.

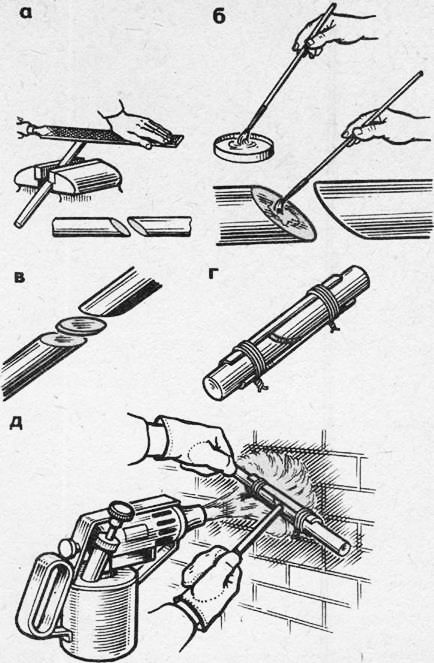

Beim Hartlöten gelten folgende Grundregeln:

– Wie beim Weichlöten werden die Oberflächen durch Löten aneinander angepasst, durch mechanische oder mechanische Reinigung gründlich von Schmutz, Oxiden und Fetten gereinigt chemisch;

– Die Passteile an der Verbindungsstelle werden mit Flussmittel bestrichen, Lotstücke (Kupferplatten) werden auf die Verbindungsstelle gelegt und mit weichem Strickdraht befestigt;

– Vorbereitete Teile (Rohlinge) werden mit einer Lötlampe, in einer Schmiede oder einem Elektroofen erhitzt;

– Wenn das Lot schmilzt, nehmen Sie das Teil vom Herd und halten Sie es so, dass das Lot nicht aus der Naht fließen kann;

– dann wird das Teil langsam abgekühlt. Es ist unmöglich, Teile mit einer gelöteten Platte in Wasser abzukühlen, da dies die Festigkeit der Verbindung schwächt.

Es kommt eine andere Lötmethode zum Einsatz: Das vorbereitete Teil (Produkt) wird erhitzt und mit Borax bestreut, dann erhitzt und das Ende eines Kupfer- oder Messingdrahtes an die Verbindungsstelle gebracht, die beim Schmelzen die Verbindungsstelle füllt. Beim Abkühlen werden die gelöteten Teile in Wasser gewaschen, mit trockenen Lappen abgewischt und getrocknet; Die Naht wird mit Schleifpapier gereinigt oder mit einer Feile gefeilt.

Lötfehler, ihre Ursachen und vorbeugende Maßnahmen sind wie folgt:

Das Lot benetzt die Oberfläche des zu lötenden Metalls aufgrund unzureichender Flussmittelaktivität, des Vorhandenseins eines Oxidfilms, Fetts und anderer Verunreinigungen nicht. Um eine Nichtbenetzung zu verhindern, werden dem Flussmittel Fluoridsalze zugesetzt oder deren Menge erhöht, wodurch die Bearbeitung der Teile durch die Entfernung von Korrosions- und Fettspuren verbessert wird; Durchhängen oder Tropfen des Lots aufgrund unzureichender Erwärmung des Teils; das Lot ist nicht geschmolzen.

Reis. 1. Verzinnen von Teilen: a – Eintauchen in ein Zinnbad, b – Erhitzen von Teilen zum Verzinnen, c – Pflege durch Reiben von Zinn

Arbeitssicherheit beim Löten und Verzinnen. Arbeitsplätze für Lötarbeiten kleine Teile, muss mit lokalem ausgestattet sein Abgasanlagen Dabei ist eine Luftbewegungsgeschwindigkeit direkt an der Lötstelle von mindestens 0,6 m/s sicherzustellen.

In Räumen, in denen Lötarbeiten durchgeführt wurden, müssen die Böden gewaschen werden; eine chemische Reinigung des Bodens ist nicht gestattet. Das Aufbewahren von Kleidung in Räumen, in denen gelötet wird, ist verboten.

In unmittelbarer Nähe von Arbeitsplätzen, die zum Löten von Kleinteilen mit Weichloten vorgesehen sind, sollten Folgendes installiert werden: ein Waschbecken, ein Tank mit einer 1%igen Lösung Essigsäure zum Vorwaschen der Hände und leicht zu reinigende tragbare Behälter zum Sammeln von Papier- oder Baumwollservietten und Lappen. In der Nähe des Waschbeckens sollten immer Seife, Bürsten und Servietten zum Abwischen der Hände vorhanden sein. Mit Handtüchern allgemeiner Gebrauch nicht erlaubt.

Die Aufbereitung von Metallen und der Lötprozess sind mit der Freisetzung von Staub, schädlichen Dämpfen von Nichteisenmetallen und Salzen verbunden, die beim Eindringen in den menschlichen Körper über die Atmungsorgane, die Speiseröhre oder die Haut Reizungen der Schleimhaut verursachen Augen, Hautschäden und Vergiftungen.

Daher sind beim Löten und Verzinnen folgende Regeln zu beachten:

Der Lötarbeitsplatz muss mit einer örtlichen Belüftung ausgestattet sein;

Arbeiten in gasverschmutzten Bereichen sind nicht gestattet;

nach Arbeitsende und vor dem Essen gründlich die Hände mit Seife waschen;

Geben Sie die Chemikalien vorsichtig in kleinen Portionen hinzu und vermeiden Sie Spritzer.

Säure, die in die Augen gelangt, kann zur Erblindung führen; Säuredämpfe sind sehr schädlich;

Lagern Sie Schwefelsäure in Glasflaschen mit Schliffstopfen in Weidenkörben mit weicher Auskleidung;

Verwenden Sie nur verdünnte Säure. Beim Verdünnen sollte die Säure in einem dünnen Strahl in das Wasser gegossen werden, wobei die Lösung ständig gerührt wird. Es ist verboten, Wasser in Säure zu gießen, da Wasser bei der Verbindung mit Säure stark wirkt chemische Reaktion unter Freisetzung großer Wärmemengen. Selbst wenn eine kleine Menge Wasser in die Säure gelangt, erhitzt sich das Wasser schnell und verwandelt sich in Dampf, was zu einer Explosion führen kann; – manuelle Tätigkeiten, bei denen der direkte Kontakt der Haut des Arbeiters (Waschen, Mahlen von Produkten, Abfüllen usw.) mit Dichlorethan (einer brennbaren giftigen Flüssigkeit) oder Gemischen, die dieses enthalten, nicht zulässig ist; – Beim Erhitzen des Lötkolbens beachten Allgemeine Regeln sichere Handhabung mit einer Heizquelle; – beim Arbeiten mit Lötlampen: Überprüfen Sie die Funktionsfähigkeit der Lampe, füllen Sie nicht mehr als 75 % der Kapazität mit Brennstoff in die Lampe; Es ist nicht akzeptabel, einer Lampe, die nicht abgekühlt ist, Brennstoff hinzuzufügen oder hineinzufüllen; Füllen Sie eine Petroleumlampe nur mit Petroleum; arbeiten elektrischer Lötkolben, dessen Griff trocken und nicht leitend sein muss.

Reis. 2. Hartlöten: a – Anpassen der Oberflächen der Teile, b – Schmieren der Oberflächen der Teile mit Flussmittel, c – Einlegen einer Kupferplatte, d – Fixieren der zu verbindenden Teile mit einer Führungsdichtung, e – Erhitzen der Teile

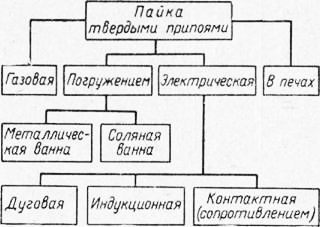

Es gibt verschiedene Methoden zum Hartlöten. Diese Methoden können nach der Art und Weise klassifiziert werden, wie das Metall während des Lötprozesses erhitzt wird. Typischerweise werden Hartlote in Kupfer, Kupfer-Zink, Kupfer-Nickel und Silber unterteilt. Eine eigene Gruppe bilden Aluminiumlote. Die wichtigsten Lotlegierungen sind genormt.

PMTSZ-Lot B wird im Maschinenbau aufgrund seiner geringen Festigkeit und Zerbrechlichkeit nicht verwendet. Die Lote PMTs48 und PMTs54 werden aufgrund unzureichender Duktilität und geringer Vibrationsfestigkeit der zu lötenden Verbindungen selten verwendet. Die am häufigsten verwendeten Lote sind JI62 und JIOK 62-06-04, die starke Ergebnisse liefern Lötverbindungen. Die Zugfestigkeit von JI62-Lot beträgt 30 kg/mm2 bei einer Dehnung von 35 %.

Die Basis der meisten Flussmittel zum Hartlöten ist Na2B407-Borax, das mit zehn Teilen Wasser zu großen transparenten, farblosen Kristallen von Na2B407 YN20 kristallisiert. Kristallines Borax beginnt bei 75 °C zu schmelzen; als

Bei zunehmender Erwärmung verliert es allmählich Wasser, quillt stark auf und spritzt und verwandelt sich in wasserfreies Salz – geschmolzenes oder verbranntes Borax, das bei einer Temperatur von 783 ° C schmilzt. Borax kann im geschmolzenen Zustand ohne merkliche Verdampfung auf hohe Temperaturen erhitzt werden; Es ist sehr flüssig und löst die Oxide vieler Metalle, insbesondere Kupferoxide, energisch auf.

Zum Löten von Edelstahl eine Mischung aus gleiche Teile Bohrer und Borsäure, mit einer gesättigten wässrigen Lösung von Zinkchlorid zu einer Paste vermischt. Beim Löten von grauem Temperguss kommt es zum Abbrennen von Graphit und zur Nettovergrößerung Metalloberfläche, mit Lot benetzt, werden häufig starke Oxidationsmittel (Kaliumchlorat, Manganperoxid, Eisenoxid usw.) in Flussmittel eingebracht.

Flussmittel können in Pulver- oder Pastenform vorliegen. Flussmittel werden auch in Form flüssiger Lösungen verwendet, beispielsweise einer Lösung von Borax in heißes Wasser. Manchmal ist es ratsam, mit Flussmittel beschichtete Lotstäbe zu verwenden. Die Flussmittelwirkung kann durch die Bestandteile des Lotes selbst ausgeübt werden. Beispielsweise ist Phosphor, oxidiert zu Phosphorsäureanhydrid, ein gutes Flussmittel für Kupfer und Kupferlegierungen, da es Oxide reduziert und in schmelzbare Phosphorsäureverbindungen umwandelt. Daher sind für Phosphor-Kupfer-Iripoi keine Flussmittel zum Löten von Kupferlegierungen erforderlich, was in der Praxis sehr praktisch ist.

Reis. 1. Klassifizierung der Lötmethoden

Pulverförmige Flussmittel können aufgestreut werden dünne Schicht an den Kanten, und häufig wird ein Vorwärmen der Kanten verwendet, damit die Flussmittelpartikel schmelzen, am Metall haften bleiben und beim Löten nicht von der Brennerflamme weggeblasen werden. Das über den Schmelzpunkt des Flussmittels erhitzte Ende eines Lotstabes kann auch in pulverförmiges Flussmittel getaucht werden, das fest am Stab haftet. Pasten und flüssige Lösungen werden mit einem Pinsel aufgetragen oder mit Lot getaucht. Sie können eine Paste aus Flussmittel und Lotpulver herstellen und diese vor dem Löten auf die Kante auftragen.

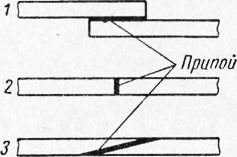

Zum Löten haben sie wichtig Vorarbeit, was oft die Qualität der Verbindung bestimmt. Drei Hauptformen von Lötverbindungen werden häufig verwendet: Überlappungs-, Stoß- und Gehrungsverbindungen (Abb. 239). Am gebräuchlichsten ist die Überlappungsverbindung, die einfach durchzuführen und sehr langlebig ist. Durch die Vergrößerung der Überlappung der Überlappungsverbindung ist es möglich, deren Festigkeit zu erhöhen und in den meisten Fällen die gleiche Festigkeit wie das Grundmetall zu erreichen. Die Stoßverbindung hat das Beste Aussehen und mit guten Loten und korrekte Ausführung kann oft eine ausreichende Festigkeit bieten (die Zugfestigkeit kann 40-45 kg/mm2 erreichen). Stoßverbindungen werden in Fällen verwendet, in denen eine Verdoppelung der Metalldicke unerwünscht ist. Die Gehrungsverbindung, die eine fortgeschrittene Kantenvorbereitung erfordert, vereint die Vorteile von Stoß- und Überlappungsverbindungen und sorgt für ein gutes Erscheinungsbild und keine hervorstehenden Kanten. Eine Gehrungsverbindung ermöglicht es, durch Vergrößerung des Arbeitsbereichs der Verbindung eine gleiche Festigkeit des gesamten Abschnitts zu erreichen.

Von wesentlicher Bedeutung ist die Größe des Spalts zwischen den zu verbindenden Kanten, der klein sein sollte, sowohl um die Aufnahme von flüssigem Lot durch Kapillarkräfte zu verbessern als auch um die Festigkeit der Verbindung zu erhöhen. Für Silberlote wird ein Spalt von 0,05–0,15 mm empfohlen; Beim Löten mit Kupfer unter Schutzgas werden Spaltmaße von 0,1-0,2 mm empfohlen. Strenge Anforderungen an die Spaltgröße erzwingen die Produktion einigermaßen sauberer Bearbeitung Oberflächen, da grobe Bearbeitungen wie Feilen oder Sandstrahlen zu einem übermäßigen Lotverbrauch in der Verbindung und einem starken Abfall der Festigkeit führen können.

Für eine gute Lotbenetzung muss die zu lötende Oberfläche makellos sauber sein. Sie können mit heißer Lauge, Trichlorethylen oder Tetrachlorkohlenstoff entfetten. Oxide werden durch Ätzen in Säuren entfernt, gefolgt von gründlichem Waschen und Trocknen.

Reis. 2. Formen der Lötstellen: 1 - Überlappung; 2 - Hintern; z – „im Mund“

Die mechanische Reinigung erfolgt durch Abwischen mit einem Lappen, feinem Schleifpapier, Schleifen mit feinkörnigen Schleifscheiben, Bürsten etc. Bei der Montage wird oft zunächst Flussmittel auf die Kanten aufgetragen und Lot zwischen die Kanten gebracht; In diesem Fall wird Lot in Form einer Folie oder eines feinen Pulvers verwendet, oder Lot in Form eines Drahtes oder Bandes, das in der Nähe der Lötstelle platziert wird.

Vor dem Löten müssen die zusammengebauten Teile mit Kabelbindern, Stiften, Punktschweißungen usw. ausreichend fest befestigt werden, um eine Bewegung der Teile während des Erhitzens und während des Lötvorgangs auszuschließen. Die Oberfläche von Produkten, die nicht verzinnt werden sollen, wird vor dem Löten mit einer Paste aus Kreide, Ton, Graphit oder Mischungen davon beschichtet oder mit einer Lösung aus Chromsäure und ähnlichen Substanzen angefeuchtet, die die Anhaftung von Lot an der Oberfläche des Produkts verhindern.

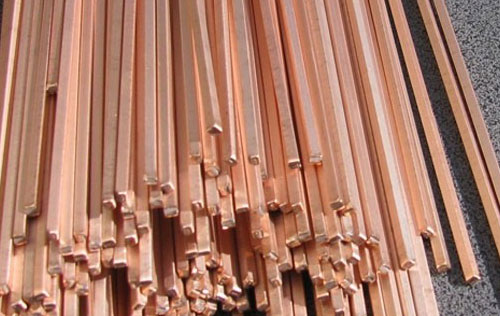

Hartlotlegierungen bestehen hauptsächlich aus Kupfer, Silber und Zink. Sie werden zum Löten von Eisen- und Nichteisenmetallen sowie deren Legierungen verwendet.

Es gibt viele verschiedene chemische Zusammensetzung Hartlote. Zur Gruppe der Hartlote zählen Kupfer-Zink und Silber.

Kupfer-Zink-Lote. Kupfer-Zink-Lote enthalten Kupfer und Zink. Abhängig vom Kupfer- und Zinkgehalt, den sie haben verschiedene Eigenschaften. Je mehr Kupfer das Lot enthält, desto höher ist sein Schmelzpunkt, und umgekehrt: Je mehr Zink und weniger Kupfer es enthält, desto niedriger ist der Schmelzpunkt des Lots. Darüber hinaus enthalten Kupfer-Zink-Lote Blei und Eisen in Mengen von bis zu 1,5 %. Durch die Zugabe von Blei werden Lote leichter.

Gemäß GOST 1534-42 werden Kupfer-Zink-Lote in drei Qualitäten verwendet: PMC-36, PMC-48 und PMC-54. In der Marke steht der Buchstabe P für das Wort „Lot“, MC für Kupfer-Zink und die Zahl für den Kupferanteil. Kupfer-Zink-Lote werden in Kornform geliefert. Lotkörner werden nach Größe in zwei Klassen eingeteilt: Klasse A – Körner mit einer Größe von 0,2 bis 3 mm, Klasse B – Körner mit einer Größe von 3 bis 5 mm.

Kupfer-Zink-Lot PMC-36 wird zum Löten von Messing mit 60-68 % Kupfer verwendet; Lot PMTs-48 – zum Löten von Kupferlegierungen mit einem Kupfergehalt von über 68 %; PMC-54-Lot – zum Löten von Bronze, Kupfer, Tombak und Stahl.

Kupfer-Zink-Lote sind zum Löten von Produkten mit hohem Innendruck ungeeignet. Dies erklärt sich dadurch, dass Kupfer-Zink-Legierungen vor dem Erstarren Zink verlieren, sodass sich in der Schweißnaht kleine Poren bilden. In diesen Fällen wird reines Kupferlot verwendet. Reines Kupfer ist das beste Lot für starke und dichte Verbindungen von Stahlprodukten. Es wird in Form von Draht, Pulver oder Band verwendet und schmilzt bei einer Temperatur von 1083 °C. Der Nachteil von Kupfer als Lot besteht darin, dass das Löten bei hohen Temperaturen erfolgt, was die Lötkosten erhöht.

Silberlote. Silberlote sind grundsätzlich Legierungen aus Silber mit Zink und Kupfer. Ihr Schmelzpunkt steigt mit steigendem Silberanteil. Sie bilden eine sehr starke Verbindung Metallprodukte. Silberlote werden zur Erhöhung der Korrosionsbeständigkeit oder in Fällen, in denen eine Konservierung erforderlich ist, eingesetzt helle Farbe Produkte.

Gemäß GOST 8190-56 werden Silberlote in folgenden Qualitäten hergestellt: PSr72; PSr71; PSr70; PSr65; PSr62; PSr50; PSr50Kd; PSr45; PSr44; PSr40; PSr37,5; PSr25; Sr25F; PSr15; PSr12M; PSr10; PSr3; PSr3Kd; PSr2,5; PSr2; PS1.5. Marken von Silberloten werden wie folgt entziffert: Der Buchstabe P steht für das Wort „Lot“, die Buchstaben Sr – Silber, Kd – Cadmium, M – Kupfer, F – Phosphor, Zahl – Silberanteil.

Silberlote schmelzen bei Temperaturen von 270 bis 850 °C. Diese Lote werden in Form von Streifen (mit Ausnahme von PSr44-Lot, das in Form von flachen Barren hergestellt wird) und Draht (mit Ausnahme von PSr12M-, PSr10-Loten) hergestellt.

Seite 1

Feuerfeste Lote (Tabelle 34) werden häufig zum sogenannten Hartlöten bei der Herstellung verschiedener elektrischer Geräte verwendet. automatische Geräte, Apparate und Instrumente.

Feuerfeste Lote schmelzen bei 550 – 950 °C. Alle Verbindungen beim Einbau von Luftzerlegungsanlagen werden in der Regel durch Hartlöten hergestellt.

Feuerfeste Lote sorgen für hochfeste Verbindungen.

Hochfeste feuerfeste Lote werden auch als Hartlote bezeichnet, niedrigschmelzende Lote werden als Weichlote bezeichnet.

Das einfachste feuerfeste Lot ist reines Kupfer.

Das einfachste feuerfeste Lot ist reines Kupfer. Mit Kupfer gelötete Verbindungen weisen eine hohe Festigkeit und Duktilität auf.

Reines Kupfer ist ein starkes und duktiles feuerfestes Lot, dessen Schmelzpunkt jedoch sehr hoch ist, weshalb es nur zum Löten von Stahlprodukten verwendet wird.

Es gibt niedrigschmelzende und hochschmelzende Lote.

Es gibt niedrigschmelzende und hochschmelzende Lote. ZU Lote mit niedrigem Schmelzpunkt mit einem Schmelzpunkt bis 300 °C sind unter anderem Zinn-Blei-Legierungen. Um den Schmelzpunkt zu senken, werden diesen Legierungen Wismut und Cadmium zugesetzt, und zur Erhöhung der Festigkeit wird Antimon zugesetzt. Feuerfeste Lote enthalten Kupfer, Zink, Silber und haben einen Schmelzpunkt über 500 °C.

Unter den feuerfesten Loten werden Silber- und Messinglote erfolgreich zum Löten von Gusseisen eingesetzt; Um die Festigkeit der Verbindung zu erhöhen, wird häufig Messing hinzugefügt große Menge(1 0 - 1 5 %) Silizium, Zinn, Nickel, Mangan oder Eisen. Kupfer zum Löten von Gusseisen sollte wegen seines hohen Schmelzpunktes vorsichtig eingesetzt werden, auf den Einsatz von phosphorhaltigen Loten sollte aufgrund der Bildung spröder Eisen-Phosphor-Verbindungen überhaupt verzichtet werden. Gusseisenteile, die bei hohen Temperaturen betrieben werden, werden mit Kupfer-Nickel-Legierungen oder Neusilber gelötet.

Unter den feuerfesten Loten werden Silber- und Messinglote erfolgreich zum Löten von Gusseisen eingesetzt; Um die Festigkeit der Verbindung zu erhöhen, werden Messingen häufig geringe Mengen (10 – 15 %) Silizium, Zinn, Nickel, Mangan oder Eisen zugesetzt.

Von den feuerfesten Loten zum Löten von Gusseisen werden Silberlote und Messing erfolgreich eingesetzt; zur Erhöhung der Verbindungsfestigkeit wird Messing oft eine kleine Menge (10 - 15 %) Silizium, Zinn, Nickel, Mangan oder Eisen zugesetzt.

Zu den feuerfesten Loten, auch Hartlote genannt, zählen Lote mit einem Schmelzpunkt über 400 – 500 C. Tabelle. In Abb. 76 und 77 sind zwei Gruppen solcher Lote aus der in Instrumentenbaubetrieben akzeptierten Art dargestellt: I) Lote auf Kupferbasis; 2) Silberlote.

Zu den feuerfesten Loten, auch Hartlote genannt, zählen Lote mit einem Schmelzpunkt über 400 – 500 C. Tabelle. In Abb. 53 und 54 zeigen zwei Gruppen solcher Lote aus den in Instrumentenbaubetrieben akzeptierten Loten: 1) Lote auf Kupferbasis; 2) Silberlote.

Weichlote

Lote

Beim Löten von Metallen werden Lote verwendet. Anders als beim Schweißen, wenn die Kanten der zu verbindenden Produkte geschmolzen werden, werden die Metalle beim Löten nur auf die Schmelztemperatur des Lots erhitzt und die zu lötenden Metalle schmelzen nicht, sondern lösen sich im Lot auf. Die Lötfestigkeit hängt von der Tiefe der gegenseitigen Durchdringung der Kontaktmaterialien ab. Um Diffusionsprozesse zu gewährleisten, muss das Lot die Oberfläche der zu lötenden Metalle gut benetzen und gut in den durch die Produktkante gebildeten Spalt fließen.

Lote werden in weiche und harte Lote unterteilt, die sich durch ihre Schmelztemperatur unterscheiden.

Zu den Weichloten zählen Legierungen aus Zinn und Blei mit einem Schmelzpunkt von bis zu 350 °C. Weichlote zeichnen sich durch eine gute Benetzbarkeit und Fließfähigkeit aus. Davon die häufigsten POS-90 (89…90 % Sn; 0,10…0,15 % Sb; Ost. Pb ), mit einem Schmelzpunkt von 222°C. Weichlote werden zum Löten von Haushaltsutensilien, Konservenbehältern und medizinischen Geräten verwendet. Lot POS-40 (39…40 % Sn; 1,5...2 % Sb; Ost. Pb ) mit einem Schmelzpunkt von 235 °C wird zum Löten von Kupfer-, Eisen- und Messingprodukten sowie für elektrische Geräte verwendet. Lot POS-30 (29…30 % Sn; 1,5...2 % Sb; Ost. Pb ; T pl = 256°C) werden zum Löten von Messing, Kupfer, Zink, verzinktem Blech, Weißblech und Funkgeräten verwendet. Lot POS-18 (17…18 % Sn; 2…2,5 % Sb; Ost. Pb; T pl = 277 °C) werden zum Löten von Konsumgütern, zum Verzinnen von Eisen, zum Löten von Blei, Messing und Kupfer verwendet.

Mit zunehmendem Bleigehalt in Loten nimmt die Lotfestigkeit der meisten Materialien ab. Zum Niedertemperaturlöten werden auch Zinn-Zink-Lote verwendet, die mit gekennzeichnet sind POC . Lot TÖPFE-90 (90 % Sn, 10 % Zn ) hat den niedrigsten Schmelzpunkt, der bei 200 0 C liegt. Lote dieser Serie ( POTs-60, POTs-70, POTs-90 ) werden zum Löten von Aluminium und seinen Legierungen verwendet.

Vor dem Löten werden die zu verbindenden Flächen mit Schleifpapier gereinigt und anschließend mit Flussmittel behandelt, das häufig als Zinkchlorid verwendet wird. Zum Löten von Zink und Zinklegierungen anstelle von Flussmittel eine 10 %ige Lösung verwenden. Salzsäure und beim Löten von Kupfer - Kolophonium. Beim Löten mit Weichloten ist eine Vorwärmung erforderlich, um die Diffusion zu erleichtern und feste Verbindungen herzustellen.

Zu den Hartloten zählen Kupfer-Zink, Kupfer-Phosphor und Kupfer-Silber-Zink. Hartlote werden zum Löten von Stahl, Gusseisen, Kupfer und Bronze verwendet. Einer von ihnen ist PMC-36 (36…30 % Cu; Ost. Zn; T pl = 833 °C ). Zu den Kupfer-Zink-Loten zählen auch PMC-48 Und PMC-54 . Der erste von ihnen enthält 46…50 % Cu , in dieser Sekunde - 52…56 % Cu . Ihre Schmelzpunkte liegen bei 850 bzw. 870 °C.

Zum Beispiel Kupfer-Phosphor-Lote PMF-7 (7% P ; Ost. Cu ) ermöglichen das Löten von Kupfer ohne Flussmittel, was den Prozess vereinfacht und beschleunigt. Silberlote, die wichtigsten davon PSr-12 (36 % C; 52 % Zn; 12 % Ag; T pl = 785 °C), PSr-25 (40 % Cu; 35 % Zn; 25 % Ag; T pl = 765 °C ), PSr-45 (30 % Cu; 25 % Zn; 45 % Ag; T pl = 720 °C ) werden in Form von Stäben, Streifen, Körnern verwendet.

Für das Löten von Stahlteilen empfiehlt sich die Verwendung von Loten mit einem geringeren Zinkgehalt, für das Löten von Kupferlegierungen hingegen mit einem höheren Zinkgehalt. Silberlote weisen nicht nur eine gute Fließfähigkeit und Korrosionsbeständigkeit auf, sondern sorgen auch für starke Verbindungen, die erheblichen Stoß- und Vibrationsbelastungen standhalten.

Beim Löten müssen auch die zu lötenden Flächen gründlich gereinigt werden. Als Flussmittel werden Borax, Borsäure und deren Mischungen verwendet. Beim Löten von Aluminium und seinen Legierungen wird eine 30 %ige Alkohollösung einer Mischung bestehend aus verwendet 90 % ZnСl 2; 2 % NaCl Und 8 % AlCl 3 .

Bei der Herstellung von Stahlprodukten wird in Sonderform häufig Kupferlöten eingesetzt Elektroöfen mit Schutzatmosphäre. Dabei werden die Teile der gelöteten Baugruppen zusammengefügt und an die Stelle der Nähte gesetzt. Kupferkabel oder Klebeband. In die Nähte fließt auf 1150...1200 °C erhitztes Kupfer. Manchmal wird in Öl- oder Gasöfen gelötet. In diesem Fall empfiehlt sich der Einsatz von Flussmitteln zur Rußentfernung. Beim Löten in Salzbadöfen schützen geschmolzene Salze das Metall vor Oxidation, sodass gelötet werden kann, ohne die Nähte mit Flussmittel zu füllen.

Die Einteilung des Lötens in Niedertemperatur- und Hochtemperaturlöten ist teilweise bedingt. Das Hartlöten unterscheidet sich physikalisch nicht vom Weichlöten. Wie bei letzterem handelt es sich um den Prozess der Herstellung einer dauerhaften Verbindung zweier Metalle mit Hilfe eines dritten Metalls (Lot genannt), dessen Schmelzpunkt niedriger ist als die Schmelztemperatur der zu verbindenden Metalle.

Und doch unterscheiden sich ihre Technologie, die verwendeten Materialien und Geräte sowie die Eigenschaften der resultierenden Verbindung erheblich, obwohl es sich beim Niedertemperatur- und Hochtemperaturlöten um Phänomene gleichen Wesens handelt. Dies war tatsächlich die Grundlage für die Trennung dieser Methoden. Als Grenztemperatur zwischen ihnen wird eine Temperatur von 450 °C angenommen.

Unterschiede zwischen Hochtemperaturlöten und Niedertemperaturlöten

Was unterscheidet das Hochtemperaturlöten vom Niedertemperaturlöten, abgesehen vom Schmelzpunkt der Lote? Erstens eine deutlich höhere Festigkeit der Lötverbindung, bedingt durch die höhere Festigkeit von Hartloten im Vergleich zu Weichloten.

Ein wichtiger Unterschied zwischen Hochtemperaturlöten und Niedertemperaturlöten ist die erhöhte thermische Stabilität der Verbindung. Da der Schmelzpunkt von Hartloten viel höher ist als der Schmelzpunkt von Weichloten, kann eine durch Hochtemperaturlöten hergestellte Verbindung bei höheren Temperaturen betrieben werden und behält dabei alle ihre Eigenschaften. In vielen Fällen ist dieses Merkmal bei der Wahl des Lötverfahrens entscheidend.

Es gibt aber auch Gründe, warum das Hartlöten dem Weichlöten unterlegen ist. Relativ hohe Temperaturen können bei einigen Metallen zu Strukturveränderungen führen. Dies ist insbesondere bei Gusseisen zu beobachten, bei dem beim Löten Verhärtungsstrukturen entstehen können, die zu einer erhöhten Brüchigkeit des Metalls in der Schweißzone führen.

Der hohe Schmelzpunkt von Hartloten stellt besondere Anforderungen an die Heizquellen. Sie müssen das Schmelzen von Loten gewährleisten, deren Schmelzpunkt teilweise 1000 °C erreicht. Dies schließt die Verwendung praktischer Lötkolben zum Hochtemperaturlöten aus, die das Hauptwerkzeug für das Weichlöten sind.

Zusammenfassend können wir den Vergleich von Hochtemperatur- und Niedertemperaturlöten zusammenfassen. Zu den Vorteilen des ersteren zählen die hohe Festigkeit und thermische Stabilität der Verbindung, zu den Nachteilen die Komplexität technologischer Prozess, da die gelöteten Teile auf relativ hohe Temperaturen erhitzt werden müssen.

Anwendungen des Hartlötens

Der Anwendungsbereich des Hartlötens wird durch seine Zwischenstellung zwischen Niedertemperaturlöten und Schweißen bestimmt. Überall dort, wo es erforderlich ist, eine dauerhaftere Verbindung zu erreichen, als dies mit Weichloten möglich ist, die auch bei hohen Temperaturen funktionieren und gleichzeitig die Struktur der zu verbindenden Metalle bewahren und deren Erweichung und Verformung (wie es der Fall ist) verhindern beim Schweißen) kommt Hochtemperaturlöten zum Einsatz.Das Hartlöten ist die Hauptmethode bei der Herstellung von Metallschneidwerkzeugen mit Hartmetalleinsätzen. Letzteres zu verlöten sorgt für eine ausreichende Festigkeit der Verbindung und hat keinen negativen Einfluss auf die Härte und Geometrie der Schneideinsätze.

Herstellung von Behältern aller Art aus Nichteisenmetallen und rostfreien Stählen, Verbindung von Stahl- und Kupferrohrleitungen im Betrieb hoher Druck oder erhöhte Temperatur in verschiedene Systeme- Kühlung, Wärmeaustausch etc. - kommen auch nicht ohne Hartlöten aus.

Hochtemperaturlöten wird häufig bei Autoreparaturen eingesetzt – Kühler, Motor- und Getrieberohrsysteme, Karosserien, verschiedene Teile – überall dort, wo Schweißen unmöglich oder unerwünscht ist.

Für die Verbindung dünnwandiger Teile, die starken Belastungen und elastischen Verformungen ausgesetzt sind, empfiehlt sich die Verwendung von Hochtemperaturlöten.

Für die Reparatur von Haushaltsprodukten aus Kupfer und Messing, die im Betrieb hohen Temperaturen ausgesetzt sind, ist das Hochtemperaturlöten eine alternativlose Reparaturmethode. So zum Beispiel ein alter, mit Holz beheizter Samowar. In diesem Fall können Weichlote aufgrund ihrer Unbeständigkeit nicht verwendet werden hohe Temperatur Heizung

Heizquellen zum Hochtemperaturlöten

Als Heizquellen für das Hochtemperaturlöten können alle Geräte verwendet werden, die es ermöglichen, die gelöteten Teile leicht über den Schmelzpunkt der verwendeten Lote zu erhitzen. Diese Temperatur kann zwischen 450 und 1200 °C liegen. Bei der Verwendung von feuerfesten Materialien wie Messing oder handelsüblichem reinem Kupfer ist eine Erwärmung über 1000 °C erforderlich; bei der Verwendung von mittelschmelzenden Loten ist eine Erwärmungstemperatur von 700–800 °C erforderlich.Die Hauptwärmequellen beim Hochtemperaturlöten sind Gasbrenner verschiedene Arten, Induktoren und Öfen. Es kommt auch eine elektrische Widerstandsheizung zum Einsatz. Im Alltag werden Hartlote meist mit Brennern gelötet.

Lote

Der Hauptvorteil bei der Bildung starker und hitzebeständiger Verbindungen beim Hochtemperaturlöten liegt im Kupfer. Es ist nicht nur in fast allen Hartloten enthalten, sondern erfüllt in den meisten auch seine Funktion Hauptrolle, als Grundlage für Lote.Manchmal wird auch handelsübliches reines Kupfer als Lot verwendet. Viel häufiger wird jedoch mit Kupferloten gelötet, bei denen es sich um Verbindungen von Kupfer mit anderen Metallen handelt – Zink, Silber, Silizium, Zinn usw. Jedes dieser Elemente trägt zu den technologischen Eigenschaften von Loten bei. Fast alle senken den Schmelzpunkt (bei reinem Kupfer sind es 1083°C).

Zum Hochtemperaturlöten werden Kupfer-Zink-, Kupfer-Phosphor-, Silber- und Messinglote verwendet.

Kupfer-Zink-Lote. Es gibt eine große Anzahl von Kupfer-Zink-Loten (PMC-35, PMC-39, PMC-50, PMC-54, PMC-57 usw.). Die Zahlen geben den Kupferanteil an. Sie werden zum Löten von Bronze, Kupfer und Stahl verwendet. Der Nachteil reiner Kupfer-Zink-Materialien ist schlechte Arbeit unter Bedingungen von Stoß-, Vibrations- und Biegebelastungen. Um diesen Nachteil zu beseitigen oder zu verringern, werden sie mit anderen Metallen legiert (z. B. kann Messing als legiertes Kupfer-Zink-Lot angesehen werden). Besonders beim Löten von Hartmetallfräsern kommen legierte Kupfer-Zink-Lote zum Einsatz.

Kupfer-Phosphor-Lote. Kupfer-Phosphor-Lote (PMF-7, PMF-9, PMFOTsr-6-4-0,03) sind eine Legierung aus Kupfer und Phosphor. Die Zahl hinter den Buchstaben gibt den Phosphoranteil an. Lot PMFOTsr-6-4-0,03 enthält neben Kupfer und Phosphor auch Zinn und Zirkonium.

Kupfer-Phosphor-Lote haben einen mittleren Schmelzpunkt (700–850 °C), eine hohe Fließfähigkeit und eine gute Korrosionsbeständigkeit gegenüber aggressiven Umgebungen. Wird zum Löten von Kupfer und seinen Legierungen (Bronze, Messing, Kupfernickel) verwendet. Sie können auch als Ersatz für Silberlote bei der Reparatur von Schmuck verwendet werden.

Das Löten von Stahl und Gusseisen mit phosphorhaltigen Kupferloten wird aufgrund der erhöhten Brüchigkeit der Verbindung und ihrer Unfähigkeit, Stößen, Vibrationen und Biegebelastungen standzuhalten, nicht angewendet. Dies wird durch die Bildung eines Phosphitfilms entlang der Nahtgrenze verursacht.

Eine Besonderheit von Kupfer-Phosphor-Loten ist, dass sie selbstfließend sind. Beim Löten von Kupferprodukten ist die Verwendung von Flussmitteln nicht erforderlich.

Messing. Als Lote werden häufig Messinge verwendet, eine Legierung aus Kupfer und Zink. Die Messinge L62 und LOK-62-06-04 sorgen für starke Lötverbindungen. LOK-62-06-04 unterscheidet sich von L62 durch die Anwesenheit von Zinn und Silizium, die dem Lot höhere technologische Eigenschaften verleihen. Zinn erhöht die Fließfähigkeit und senkt den Schmelzpunkt, und Siliziumverbindungen schützen Zink vor Oxidation und Verdunstung. Messing wird zum Löten von Kupfer, Stahl und Gusseisen verwendet.

Silberlote. Silber ist ein hervorragendes Material zum Löten. Silberlote, bei denen es sich im Wesentlichen um eine Legierung aus Silber mit Kupfer und Zink handelt, stehen in Bezug auf Ausbreitung, Benetzbarkeit, Festigkeit und Korrosionsschutzeigenschaften an erster Stelle. Wenn sie nicht so teuer wären, könnten wir alle anderen Lote eliminieren und nur Silberlote verwenden. Glücklicherweise sind sie vielseitig einsetzbar und können fast jedes Metall löten.

Lote auf Silberbasis werden mit den Buchstaben PSr (PSr-15, PSr-25, PSr-45, PSr-65, PSr-70) bezeichnet. Die Sorten Psr-15 und Psr-25 werden zum Löten nicht sehr kritischer Teile verwendet. Wenn Sie eine besonders hochwertige Verbindung erhalten möchten, verwenden Sie PSR-45-Lot, das aus 45 % Silber, 30 % Kupfer und 25 % Zink besteht. PSR-45 hat hervorragende Qualitäten- Viskosität, Formbarkeit, Fließfähigkeit, Korrosionsbeständigkeit, Widerstandsfähigkeit gegen Vibrationen und Stöße. PSR-65-Lot ist PSR-45 nicht unterlegen, aber zu teuer.

Mit Silberloten können fast alle Metalle gelötet werden – Kupfer und seine Legierungen, Silber, Stahl usw. Aufgrund der hohen Kosten wird das Löten mit Silberloten jedoch nur dort eingesetzt, wo es wirtschaftlich sinnvoll ist, insbesondere zum Verbinden von rostfreien Stählen die schwer zu löten sind und Lote erfordern, die eine gute Benetzbarkeit aufweisen und Korrosion vermeiden, die an der Lötstelle auftreten kann.

Flussmittel

Der Hauptbestandteil von Flussmitteln zum Hartlöten sind Borverbindungen – Borax (Na 2 B 4 O 7), Borsäure (H 3 BO 3), Borsäureanhydrid (B 2 O 3). Um die Aktivität von Borflussmitteln, beispielsweise beim Löten von rostfreien und hitzebeständigen Stählen, zu erhöhen, werden ihnen Fluorverbindungen zugesetzt – Calciumfluorid, Kaliumfluorid. Es werden spezielle Flussmittel verwendet, die durch GOST 23178-78 geregelt sind – unter den Marken PV200, PV201, PV209, PV209X, PV284X. Zu den ersten beiden zählen Borsäure, Borax und Calciumfluorid. Sie werden zum Löten von Edel- und Baustählen sowie hitzebeständigen Legierungen verwendet. Flussmittel PV209 besteht aus Kaliumfluorid, Borsäureanhydrid und Kaliumtetrafluorborat. Die Flussmittel PV209X, PV284X bestehen aus Borsäure, Kaliumhydroxid und Flusssäure. Die Flussmittel PV209, PV209X, PV284X können zum Löten von Kupfer und seinen Legierungen, Edelstahl und Baustählen verwendet werden.Das Löten von Kupfer und seinen Legierungen kann mit reinem Borax erfolgen, einem universellen Flussmittel zum Hochtemperaturlöten.

Es werden verschiedene Flussmittelformen verwendet – Flüssigkeiten, Pulver, Stücke (z. B. Boraxkristalle). Um ihre Dosierung zu erleichtern (ein Überschuss an Flussmittel ist ebenso unerwünscht wie ein Mangel), werden sie mit Lot kombiniert. Das ist fertig verschiedene Wege- Zugabe in Pulverform zu lose Formen Loten, Beschichten von Lotstäben oder Einsetzen von Lotröhrchen, gemeinsames Pressen von Tablettenformen.

Hochtemperatur-Löttechnik

Im gegebenen Beispiel werden Teile als gelötete Teile ausgewählt Schlüssel. Beim Lot handelt es sich um einen mit Flussmittel ummantelten Stab. Außerdem ist ein hochaktives Flussmittel erforderlich, das für rostfreie Stähle geeignet ist. Das Heizgerät ist ein Gasbrenner.

Das Löten erfolgt in dieser Reihenfolge. Die Stoßstellen der Teile werden mechanisch gereinigt. Der Eingriff ist notwendig, um den hartnäckigen Oxidfilm zu entfernen, der rostfreie Stähle bedeckt.

Die Teile werden in einem Schraubstock in der gewünschten Position eingespannt.

Der Lötbereich ist mit Flussmittel beschichtet.

Der Brenner wird gezündet und die gewünschte Verbrennungsart eingestellt. Die Flamme sollte reduzierend sein und einen leichten Sauerstoffmangel aufweisen (jedoch kein Ruß und kein gelbes Feuer). Eine mit Sauerstoff übersättigte Flamme oxidiert die Metalloberfläche.

Der gelötete Bereich wird erhitzt, bis sich die Farbe des Teils zu ändern beginnt (bei Berührung sollte das Flussmittel auf dem Stab zu schmelzen beginnen). Sie müssen die gesamte Verbindung erwärmen, indem Sie die Flamme in verschiedene Richtungen bewegen.

Das Gelenk wird mit Flussmittel vom Stab durchflossen – durch dessen Reibung entlang des Gelenks. Wenn ein Stab ohne Flussmittel verwendet wird, muss die Spitze nach dem Erhitzen in Flussmittel getaucht werden, um sie zu beschichten.

Die Erwärmung der Lötzone wird auf eine kirschrote Farbe gebracht. Typischerweise wird das Löten in einer Reihe von Farben durchgeführt, von dunklem Kirschrot bis hellem Kirschrot.

Teile auf eine höhere Temperatur erhitzen. Hochtemperaturgelöteter Schraubenschlüssel

Wenn Sie den Inhalt dieser Website verwenden, müssen Sie aktive Links zu dieser Website setzen, die für Benutzer und Suchroboter sichtbar sind.