Niedrigschmelzende Lote zum Löten. DIY Hartsilberlot

- Was ist Silberlot?

- Chemische Zusammensetzung der Legierung zum Verbinden von Werkstoffen

- Wie man Silberlot nach der alten Methode kocht

- Schmelzendes Silberlot

- Eigenschaften mittelschmelzender Legierungen

- Wie bereitet man Lot zu Hause richtig vor?

Um Geld zu sparen, empfiehlt es sich, Silberlot selbst herzustellen, allerdings kann dieser Schritt nur von Personen durchgeführt werden, die über gewisse Kenntnisse verfügen. Sie können lernen, wie man mit verschiedenen im Einzelhandel erhältlichen Loten lötet.

Wenn Sie sich Ihrer Fähigkeiten nicht sicher sind, können Sie Lot kaufen, anstatt es selbst herzustellen.

Was ist Silberlot?

Reines Silber ist ein teures Metall und wird selten für die Arbeit verwendet. Seine Struktur ist weich, daher verwenden Handwerker Legierungen wie Kupfer, Zink sowie Aluminium, Nickel und Cadmium.

Verbindungen von Silber mit Kupfer und Zink haben hohe Schmelzeigenschaften und werden als Silberlot verwendet. Die mit diesem Lot hergestellte Lötnaht ist sehr langlebig. Lot mit 10 % Silber lässt sich leicht mit dem Hammer in Rollen verarbeiten und wird zum Löten von Stahlteilen verwendet.

PSR-25-Lot wird zum Verbinden von Messingoberflächen verwendet.

PSR-25- und PSR-12-Lot werden zum Verbinden von Messingoberflächen und zur Herstellung besonders sauberer Lötstellen verwendet. Die Form von Silberlot ist ein massives Blatt, das zu Streifen geschnitten wird erforderliche Größe. Für die Arbeit werden Streifen mit einer Dicke von 1,5 bis 2 mm verwendet kleine Teile mit 3 mm breiten Streifen verbunden. Silberlot wird verwendet, um Lücken zwischen Nähten zu füllen. Sie halten erheblichen Vibrationsbelastungen stand, sind stoß- und verformungsbeständig.

Die Zusammensetzung des Silberlots wird durch GOST festgelegt, das den Einsatzbereich regelt.

Zurück zum Inhalt

Chemische Zusammensetzung der Legierung zum Verbinden von Werkstoffen

Modern technologische Prozesse Beim Löten wird Silberlot verwendet, das beim Verbinden von Knoten für das Stufenlöten geeignet ist. Für solche Arbeiten ist die Verwendung einer Legierung erforderlich, die Temperaturen von 600 °C standhält.

Das Lot enthält Bestandteile wie 30 % Silber, 20 % Kupfer, 16 % Zink, 33 % Cadmium. Die Legierung ist sehr spröde und eignet sich zum Löten von Materialien, die keinen Vibrationen ausgesetzt sind. Die Zusammensetzung mit dem auf 52 % erhöhten Silberanteil ist sehr flüssig, hält aber Belastungen bei mehrstufigen Materiallötvorgängen gut stand.

Zurück zum Inhalt

Wie man Silberlot nach der alten Methode kocht

Es gibt mehrere Möglichkeiten, eine Silberlegierung herzustellen, aber Sie können die Technik nur nach langer Übung perfekt beherrschen. Um die Legierung zu erhalten, müssen Sie zwei Münzen vorbereiten: ein Fünfzig-Kopeken-Stück von 1924 und einen Nickel von 1962. Sie benötigen außerdem:

Am bequemsten ist es, das Lot auf einem Gasbrenner zu erhitzen.

- Silber;

- Löffel (nicht Esslöffel);

- Ingus;

- Gasbrenner.

Zu Beginn der Arbeit wird Silber in einem Löffel geschmolzen. Fügen Sie der resultierenden Schmelze eine Fünf-Kopeken-Münze hinzu und rollen Sie die Mischung zur besseren Durchmischung über einen Löffel. Je länger der Löffel gerollt wird, desto besser erfolgt der Mischvorgang. Aber es gibt einen erheblicher Nachteil: Viele Komponenten werden zum Ausbrennen des Lotes benötigt.

Dann gießt der Meister, der die Legierung mit seinen eigenen Händen herstellt, sie in Ingus und rollt sie ohne Glühen aus. Das resultierende Lot ist von hoher Qualität: 10 g beziehen sich auf die 900. Probe.

Beim Löten ist es sehr wichtig, frisches Flussmittel vorzubereiten, um eine qualitativ hochwertige Arbeit zu gewährleisten. Die Größe der Flamme im Brenner muss sorgfältig überwacht werden: Ein weiches, nicht sehr heißes Feuer in Form eines Besens sorgt für eine hochwertige Naht.

Für die Arbeit werden Hartlote verwendet, die enthalten: 80 Ag, 16 Cu, 4 Zn, 75 Ag, 22 Cu, 3 Zn. Zu den Weichloten gehören: 65 Ag, 20 Cu, 15 Zn.

Für Lunge bekommen Für die Reparatur von Produkten verwendetes Silberlot muss vorbereitet werden: 7 Teile Silber, 2,8 Teile Messing, 0,35 Teile Zink. Es ist wichtig, das Messing vor Beginn der Arbeiten von der Oxidschicht zu reinigen. Um 10 g Lot zu erhalten, wird 999er Silber geschmolzen. Nach Erhalt flüssige Zusammensetzung Fügen Sie Messing hinzu und mischen Sie den Inhalt in einem Löffel. Wenn die Zusammensetzung vollständig geschmolzen ist, fügen Sie Zink hinzu, schütteln Sie den Löffel mehrmals und beginnen Sie dann, die resultierende Zusammensetzung zu rollen. Nach der Herstellung ist es notwendig, das gerollte Blech mit einer Schere zu schneiden und auf einer Waage zu wiegen. Für erfolgreiche Arbeit sollte vorbereitet sein:

- Sandpapier;

- Löffel;

- Gasbrenner;

- Rührspatel;

- Falten;

- Schere;

- Waage.

Auf folgende Materialien kann ein Hobbyhandwerker nicht verzichten:

Reines Silber wird nicht als Lot verwendet, da es ein zu teures Metall ist.

- Silber;

- Messing;

- reines Zink;

- Borax, das der geschmolzenen Zusammensetzung zugesetzt wird.

Manchmal wird kein reines Zink hinzugefügt: Es ist besser, eine Legierung mit Messing oder Kupfer zu verwenden. Dem in Silberfolie eingewickelten Lot wird Zink zugesetzt.

Um Silberlot herzustellen, können Sie Silber des 96. Standards nehmen und 94. Standard verbrennen. Es wird durch Verbrennen von Altholz gewonnen Silberprodukte: Brokat, Zöpfe, Gallonen.

Zurück zum Inhalt

Schmelzendes Silberlot

Durch das Schmelzen der Metalle, aus denen die Legierung besteht, in einem Tiegel wird Silberlot gewonnen. Der Tiegel wird in einen Ofen gestellt oder die Komponenten werden mit einem Schmelzrohr geschmolzen. Vor der Arbeit müssen Sie die Ausrüstung vorbereiten:

- Tiegel;

- Holzstab oder Eisenhaken;

- Borax;

- Holzkohlemischung;

- Behälter mit Wasser.

Lotbestandteile werden mit Borax geschmolzen. Die Reihenfolge des Vorgangs wird eingehalten: Zuerst werden hochschmelzende Metalle geschmolzen, dann werden niedrig schmelzende Metalle hinzugefügt.

Die Lotbestandteile werden mit Borax geschmolzen.

So stellen Sie Ihr eigenes Lot in einem Tiegel her flüssige Metalle Ständig mit einem Holzstab oder einem Eisenhaken stören. Um mehr Lot zu erzeugen Gute Qualität Der gesamte Prozess ist in zwei Phasen unterteilt. Der Tiegel wird aus dem Ofen gezogen und das Metall in einem Behälter mit Wasser vermischt. Es bilden sich feinkörnige Tropfen, die getrocknet und ein zweites Mal geschmolzen und oben mit Borax bedeckt werden.

Nach dem vollständigen Schmelzen wird das Metall in Formen gegossen. Die gefrorenen Fliesen oder Stangen werden zu Streifen gerollt, die auf einer Drehmaschine zerkleinert werden.

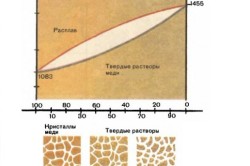

Zum technischen Löten von Silbergegenständen eignen sich Legierungen aus Metallen: 20 % Kupfer + 80 % Silber, 4 % Zinn + 48 % Messing. Beim Löten von Stahl Silberlot Betrachten Sie das Phasendiagramm zwischen Kupfer und Silber.

Das einfachste feuerfeste Lot ist reines Kupfer. Bekanntermaßen weist Kupfer eine relativ hohe Festigkeit bei gleichzeitig großer Duktilität auf; Im gegossenen Zustand hat Kupfer eine Zugfestigkeit von 17–18 kg/mm2 bei einer Dehnung von 30–35 %; die Zugfestigkeit von verformtem Kupfer liegt je nach Menge der Verunreinigungen und Härtungsgrad zwischen 24 und 25 kg/mm2; Die Dehnung von hochreinem Kupfer erreicht 50 %. Dabei weisen mit Kupfer gelötete Verbindungen eine hohe Festigkeit auf und neigen nicht zum Sprödbruch.

Reines Kupfer hat nach Silber die höchste elektrische Leitfähigkeit, daher ist das Löten mit Kupfer für Verbindungen wünschenswert, die keinen zusätzlichen Widerstand für den Durchgang von elektrischem Strom erzeugen sollen.

Kupfer benetzt die Oberfläche von Eisen und Stählen (einschließlich Edelstahl und hitzebeständigem Stahl), Nickel und Nickellegierungen, metallkeramischen Hartlegierungen usw. gut. Diese Eigenschaft von Kupfer ermöglicht eine breite Verwendung als feuerfestes Lot; Allerdings macht der hohe Schmelzpunkt von Kupfer (1083°C) den Lötprozess technologisch schwierig, so dass reines Kupfer nur beim Löten in Öfen (mit Schutzatmosphäre) als Lot verwendet wird.

Zum Löten Gasbrenner Von der Verwendung von Kupfer ist abzuraten, da der dabei entstehende Wasserdampf (durch die Reduktion von Kupferoxid mit Wasserstoff) zu Rissen in der Naht führen kann.

Kupfer-Zink-Lote. Wie aus dem Phasendiagramm ersichtlich ist, führt die Zugabe von Zink zu Kupfer zu einer Senkung des Schmelzpunktes der Legierung; Eine Erhöhung des Zinkgehalts in der Legierung auf 40 % senkt den Schmelzpunkt auf 900 °C. Eine solche Legierung kann als Lot nicht nur zum Löten von Stahl, sondern auch für Metalle mit niedrigerem Schmelzpunkt, wie beispielsweise Kupfer, verwendet werden.

Kupfer-Zink-Legierungen mit bis zu 36–39 % Zn sind im Gleichgewicht eine homogene feste Lösung mit demselben Gehalt Kristallgitter, wie Kupfer selbst; Diese Legierungen weisen eine hohe Duktilität auf. Legierungen mit 39 bis 46 % Zn haben eine zweiphasige Struktur bestehend aus Kristalliten; Legierungen dieser Zusammensetzung sind weniger duktil und je größer die relative Phasenmenge, desto höher ist die Sprödigkeit der Legierung.

Eine Erhöhung des Zinkgehalts in einer Legierung von 40 auf 50 % führt zum Verschwinden von Kristallen, und Legierungen dieser Zusammensetzung weisen eine einphasige Struktur bestehend aus Kristalliten auf. Legierungen mit 50–59 % Zn haben ein zweiphasiges Gefüge, das bei einem Anstieg des Zinkgehalts über 59 % wieder in ein einphasiges Gefüge aus homogenen y-Kristalliten übergeht, die eine geringe mechanische Festigkeit und eine sehr geringe Dehnung aufweisen.

Die mechanischen Eigenschaften von Kupfer-Zink-Legierungen hängen vollständig von der chemischen Zusammensetzung ab. Als Lote werden aus dem Kupfer-Zink-System eine recht große Gruppe von Legierungen mit 30 bis 65 % Zink verwendet. Kupfer-Zink-Lote werden nach heimischer Norm in drei Zusammensetzungen hergestellt. Kupfer-Zink-Lote werden üblicherweise in Form von Körnern mit einer Größe von 0,2 bis 5,0 mm hergestellt.

Vergleichen chemische Zusammensetzung Kupfer-Zink-Lote mit einem Diagramm der Abhängigkeit der mechanischen Eigenschaften von der Zusammensetzung der Legierungen zeigt, dass alle Lote dieser Klasse und insbesondere PMC-36 eine große Zerbrechlichkeit und unzureichende Festigkeit aufweisen. Daher sind solche Lote in der Industrie nicht besonders verbreitet.

PMC-36-Lot wird nur verwendet, wenn es kostengünstig sein muss Hartlot mit möglicherweise niedrigem Schmelzpunkt, zum Beispiel zum Löten von L-62-Messing. PMC-48-Lot eignet sich zum Löten von Kupferlegierungen mit einem Schmelzpunkt über 900–920 °C und nur dann, wenn die Lötstelle keinen Stoßbelastungen, Vibrationen und Biegungen ausgesetzt ist.

PMC-54-Lot ist zum Löten von Kupfer, Bronze und Stahl für Produkte bestimmt, die keinen Stoß- und Biegebelastungen ausgesetzt sind. Für den Fall, dass von Lötstelle höhere Festigkeit und vor allem gute Schlag- und Biegefestigkeit sind erforderlich; als Lot werden häufig L-62- und L-68-Messinge verwendet. Diese Legierungen weisen neben einer höheren Zugfestigkeit (ca. 30 kg/mm2) eine sehr hohe Dehnung auf, die bis zu 40 % erreicht. Mit Messing gelötete Verbindungen können ohne Ausfall erhebliche Verformungen erleiden. Messing kann zum Löten von Kupfer, Stahl, Nickel und Gusseisen verwendet werden.

Beim Löten mit gewöhnlichem Messing brennt zwangsläufig Zink aus, das bekanntlich bereits bei 906° siedet. Beim Ausbrennen von Zink kommt es zur Bildung von Zinkoxiddämpfen, die für die Arbeiter sehr schädlich sind, und zu starker Verschlackung des Lotes. Darüber hinaus führt eine Abnahme des Zinkgehalts beim Ausbrennen zu einem Anstieg der Schmelztemperatur des Lotes, was wiederum eine unerwünschte Erhöhung der Löttemperatur erfordert. Um diese Nachteile von Messing etwas abzuschwächen, werden ihrer Zusammensetzung manchmal kleine Zusätze von Zinn und Silizium zugesetzt.

Durch die Zugabe von Zinn wird der Schmelzpunkt von Messing leicht gesenkt und seine Fließfähigkeit erhöht. Durch die Zugabe von Silizium wird das Ausbrennen von Zink verringert, da sich Silizium beim Schmelzen von Messing zunächst selbst oxidiert und in Verbindung mit Flussmitteln einen dichten Film aus Borosilikaten bildet, der Zink vor Verdunstung schützt. Dadurch kommt es zu Lötstellen Kupferbasis, die neben Zink geringe Mengen Zinn und Silizium enthalten, haben bessere technologische Eigenschaften und bieten mehr Hohe Dichte und Nahtdichtheit.

Der Zusatz von Zinn und Silizium zu Messing führt zu einer Veränderung der Mikrostruktur und der Eigenschaften. Die Einführung von Silizium in L-62-Messing führt zu einer Verringerung der Menge an a-Phase in der Struktur; Durch die Zugabe von 0,6 % Si verschwindet die a-Phase vollständig und es bleibt nur eine b-Phase übrig. Die Duktilität von L-62-Messing nimmt mit einer Erhöhung des Siliziumgehalts auf 6 % zu, während die Zug- und Scherfestigkeit nicht abnimmt; Legierungen mit etwa 0,3 % Si weisen die größte Festigkeit auf. Obwohl Silizium die Ausbreitung von geschmolzenem Messing auf der Metalloberfläche etwas beeinträchtigt, ist die Festigkeit der Schweißnaht dennoch höher. Zinn verbessert im Gegensatz zu Silizium die Verteilbarkeit von Messing und die Fähigkeit, Lötnähte zu füllen.

Es ist bekannt, in der Industrie Kupfer-Zink-Lote zu verwenden, die durch Nickel verbessert sind, was die Festigkeit und Zuverlässigkeit von Lötverbindungen erhöht. Allerdings liegt der Schmelzpunkt solcher Lote deutlich höher als der von nickelfreiem Messing.

Die Lote K1, KZ, PSr ZKd des Cd-Ag-Systems sorgen für eine Hitzebeständigkeit von Kupferlötstellen bis zu einer Temperatur von 250 °C (kurzzeitig). Die hitzebeständigsten Verbindungen (bis 300 °C) aus Kupfer und Messing können durch Löten mit Loten des Cd-Ag-Zn-Systems (PSrbKTs und PSrBKTsN) erhalten werden. Die höhere Hitzebeständigkeit der mit diesen Loten gelöteten Kupferverbindungen im Vergleich zur Hitzebeständigkeit der Lote selbst ist vermutlich auf die Legierung der Naht mit Kupfer zurückzuführen, das beim Löten auf die Naht übertragen wurde. PSr5KTs- und PSr8KTsN-Lote weisen im Gusszustand eine zufriedenstellende Duktilität auf.

Cadmiumlote zeichnen sich durch einen höheren temporären Widerstand (o>110-200 MPa) aus als Lote auf Zinn- und Bleibasis (18,6 - 42,1 MPa). Die hohe Festigkeit von Cadmiumloten wird bei Lötverbindungen aus Kupfer und Messing nicht erreicht, da sich in ihnen eine plastische Schicht intermetallischer Verbindungen bildet, entlang derer es zu einer vorzeitigen Zerstörung der Lötstelle kommt. Die Mikrohärte der leichten Phase (intermetallische Verbindung) entspricht der Mikrohärte von Messing; Die Menge an intermetallischen Verbindungen in der Naht nimmt mit der Dauer des Lötvorgangs zu, d. h. mit der Zeit, in der flüssiges Lot mit Kupfer oder Kupferlegierungen in Kontakt kommt. Dabei ist eine zunehmende Versprödung der Lötnaht zu beobachten.

Das Löten von Stählen mit Cadmiumloten erfolgt erst nach der Verkupferung. Durch die Aktivierung von Cadmiumloten mit Zink, das eine hohe chemische Affinität zu Eisen aufweist, war es möglich, sie zum Löten von Stählen zu verwenden und gleichzeitig deren Festigkeit zu erhöhen. Lot dieser Art, enthaltend 60-85 % Cd, 15-50 % Zn und 0,4-5 % Ni mit einem Schmelzpunkt von 290-270 °C, eignet sich zum Löten nicht nur von Kupfer, Zink und Messing, sondern auch von Stählen, einschließlich einschließlich korrosionsbeständig. Die Streckgrenze von mit diesem Lot verlöteten Stoßverbindungen aus 2 mm dickem Kupferblech beträgt 228,3 MPa; Mittlerweile beträgt die temporäre Zugfestigkeit von Verbindungen aus dem gleichen Metall, gelötet mit Zinn-Blei-Lot, 53,9 MPa. Dieses Lot enthält kein Silber und wird zum Löten von Produkten in der Elektroindustrie und für Wärmetauscher verwendet. Das Einbringen von Nickel in das Lot aktiviert und stärkt es zusätzlich, da Nickel mit Eisen und Cadmium eine kontinuierliche Reihe fester Lösungen bildet – eine Phase wie Y-Messing.

Es gibt Informationen, dass die Einführung von Natrium-Cd-Zn in Lote (2–5 %) diesen die Eigenschaften von Selbstfluss und Heterogenität verleiht. Typische Lotzusammensetzung nach O. P. Ksenofontov: 10-20 % Zn; 2,5 % Ni; 0–3 % Ag; CD - der Rest.

Eine zusätzliche Verstärkung des Lots Cd-(10–40 % Zn) ist durch Zugabe von 0,0001–0,3 % Ca und (oder) Mg möglich. Diese Zusätze erhöhen auch die Hitzebeständigkeit des Lots und verbessern seine Verteilbarkeit. Zugfestigkeit von Stoßverbindungen Die Zugfestigkeit von Verbindungen aus kohlenstoffarmem Stahl, die mit diesem Lot gelötet werden, beträgt 248,9–253,8 MPa (mit Lot ohne diese Zusätze 210,7 MPa). Die Zugfestigkeit von Verbindungen bei einer Temperatur von 200 °C beträgt 40,2–42,6 MPa, während die Zugfestigkeit von Verbindungen, die mit Lot ohne diese Zusätze gelötet werden, 40,2–42,6 MPa beträgt Calcium- und Magnesiumzusätze, unter den gleichen Bedingungen beträgt sie 28,1 MPa. Korrosionstests von Lötverbindungen über 500 Stunden in einer 3%igen Natriumchloridlösung zeigten eine leichte Abnahme ihrer Festigkeit.

Hoch mechanische Eigenschaften und eine gute Benetzungsfähigkeit von Cd-(10–40) % Zn-Loten kann laut Iwanaga Singichiro durch die Zugabe von Titan (0,05–0,5 %) oder Kupfer und Titan (0,05–1 %) erreicht werden. Dieses Lot eignet sich zum Löten komplex geformter Produkte aus kohlenstoffarmem Stahl oder Kupfer. Der Zusatz von Silber zu Cadmiumloten in Mengen, die nicht zur Bildung von Sprödphaseneinschlüssen in der Schweißnaht führen, gewährleistet eine hohe Festigkeit und Duktilität der Lötverbindung.

Laut A. M. Robertson und anderen zum Löten Kompositmaterialien Matrixbasiert Aluminiumlegierung und Borfaserfüllstoff erwies sich Cd-5 % Ag-Lot als geeignet. Die Scherfestigkeit der Verbindungen beträgt bei einer Temperatur von 20 °C 83,3 MPa; Maximale Temperatur Betrieb 315 °C.

Cadmiumlote (Cd – 25 % Sn) haben einen geringen elektrischen Widerstand und werden bei der Installation von Computern und Rechenmaschinen verwendet.

Zinklote

Zink hat neben anderen schmelzbaren Metallen (Zinn, Blei, Cadmium) den größten Anteil hohe Temperatur Schmelzen (419 °C).

Beim Legieren von Zink mit Cadmium, Zinn und Aluminium sinkt der Schmelzpunkt aufgrund der Bildung niedrigschmelzender Eutektika. Die Schmelzbeginntemperatur sinkt am deutlichsten, wenn Zink mit Zinn legiert wird (199 °C); Das Eutektikum Zn-Cd schmilzt bei 266 °C und das Eutektikum Zn-A1 bei 382 °C.

Bei der Zugabe von Silber oder Kupfer zu Zink erhöht sich der Schmelzpunkt von Zinklegierungen aufgrund der Bildung von Peritektika. Derzeit wurden einige Zinklegierungen mit Aluminium, Cadmium, Kupfer, Silber, Zinn und Blei untersucht und als Lote verwendet, deren Schmelztemperatur im Bereich von 340–480 °C liegt.

Zinklote haben eine Reihe von Eigenschaften, die ihren Einsatz bestimmen. Die überwiegende Mehrheit der Lote auf Zinkbasis zeichnet sich durch eine relativ geringe Duktilität, geringe Festigkeit und eine schlechte Ausbreitungs- und Fließfähigkeit im Spalt aus.

Das Legieren von Zink mit Zinn, Aluminium und Cadmium führt nicht nur zu einer Senkung der Temperatur am Anfang und Ende der Loterstarrung, sondern beeinflusst auch deren mechanische Eigenschaften erheblich. Beispielsweise sind unter den Zn-Sn-Legierungen die haltbarsten und ausreichend duktilen Legierungen diejenigen mit 20–30 % Sn. Allerdings haben diese Legierungen einen großen Kristallisationsbereich (199–375 °C) und, was besonders wichtig ist, niedrige Temperatur solidus und sind daher für Lötverbindungen unter Erwärmungsbedingungen bis zu Temperaturen von 200–250 °C nicht vielversprechend. K. K. Hardy zeigte, dass die relative Dehnung von Zinklegierungen mit Zinn (20–25 % Sn) weitgehend von der Abkühlgeschwindigkeit während der Erstarrung abhängt. Die relative Dehnung der in einer auf 200 °C erhitzten Form gegossenen Legierung beträgt 5,2 %.

Lote des Zn-Cd-Systems zeichnen sich durch eine sehr geringe Duktilität aus, selbst wenn der Cadmiumgehalt in ihnen 40 % erreicht (P300A). Auch Zink-Aluminium-Legierungen, die in ihrer Zusammensetzung dem Eutektikum Zn – 5 % Al (Schmelze = 380 °C) nahe kommen, weisen eine geringe Plastizität auf.

Die Duktilität von mit Aluminium legierten Zinkloten und damit gelöteten Verbindungen kann durch Zugabe von 1-5 % Al leicht erhöht werden; in diesem Fall erhöht sich die Schmelztemperatur der Legierung um ca. 20 °C (PSr5KTsN-Lot). Zinklegierungen mit geringen Kupferanteilen sind relativ duktil (<3 %). Их прокатывают в фольгу. Технологические характеристики цинковых припоев существенно зависят от состава паяемого металла.

Das Phasendiagramm von Kupfer und Zink weist eine relativ flache Liquiduslinie auf. In diesem Zusammenhang verursachen Zinklote im flüssigen Zustand eine intensive Entwicklung der chemischen Erosion von Kupfer und seinen Legierungen während des Lötprozesses; in diesem Fall nimmt die Duktilität des Schweißgutes stark ab. Die am besten geeignete Methode ist das Löten mit diesen Loten durch Hochfrequenzerwärmung, elektrische Kontaktmethode usw. Beim Löten mit Zinkloten ist die Hitzebeständigkeit von Kupferlötstellen geringer als beim Löten mit Cadmiumloten. Zink geht mit Eisen chemische Verbindungen ein; Beim Löten von Stählen mit Zinkloten bilden sich entlang der Nahtgrenze Schichten solcher Verbindungen.

Eine Möglichkeit, die Bildung intermetallischer Schichten entlang der Grenze zwischen gelötetem Metall und Lot aufgrund ihrer chemischen Wechselwirkung zu verhindern, besteht darin, das Lot mit Elementen zu legieren, die eine größere chemische Affinität zum gelöteten Metall haben als die Lotbasis. Zu diesen Elementen beim Löten von Stahl mit Zink gehört Aluminium. Daher sind derzeit alle zum Löten von Stahl oder Eisen vorgesehenen Zinklote mit geringen Mengen Aluminium legiert.

Zum Löten von Aluminiumlegierungen werden am häufigsten Zinklote mit Cadmium, Aluminium und Kupfer verwendet (Tabelle 12). Ihr wichtigster Vorteil ist die relative Schmelzbarkeit und gute Korrosionsbeständigkeit der von ihnen gelöteten Verbindungen, insbesondere derjenigen, die mit mit Aluminium und Kupfer legierten Zinkloten gelötet werden.

Zink und Aluminium bilden ein Eutektikum und eine breite Palette fester Lösungen. Um die erosive Wirkung von Aluminiumlegierungen zu verringern, werden Zinklote mit Elementen legiert, die ihren Schmelzpunkt senken und eine niedrige Grenzlöslichkeit von Aluminium bei Löttemperaturen aufweisen. Zu diesen Elementen gehören beispielsweise Zinn und Blei. Allerdings interagiert Blei im Gegensatz zu Zinn, das mit Zink ein Eutektikum bildet, chemisch nur schwach mit Zink (Phasendiagramm mit Monotektikum).

Lot zum Löten von Kupfer muss ein reines Metall oder eine Legierung mit einem niedrigeren Schmelzpunkt sein als die Teile, die es verbindet. Beim Löten füllt es im geschmolzenen Zustand die Lücke zwischen den zu lötenden Teilen und hält diese nach dem Aushärten zusammen. Lot, das aus reinem Metall besteht, geht bei einer ganz bestimmten Temperatur in einen flüssigen Zustand über, und Legierungen werden normalerweise über einen bestimmten Temperaturbereich allmählich weich.

Kupfer ist ein Metall mit niedrigem Schmelzpunkt und lässt sich daher leicht löten.

Damit die Haftung der gelöteten Teile von hoher Qualität ist, muss sich das geglättete Lot über deren Oberflächen verteilen und diese „benetzen“. Flussmittel werden verwendet, um Oxidfilme und andere Verunreinigungen zu entfernen, die die Benetzung behindern. Die weit verbreitete Verbindung von Teilen durch Löten ist auf eine Reihe von Vorteilen dieses Verfahrens zurückzuführen:

- Beibehaltung der Form und Größe der zu lötenden Teile, da diese selbst nicht schmelzen;

- eine Verbindung kann ohne Verzug und spürbare innere Spannungen hergestellt werden;

- Verbindungsstärke und Prozessleistung;

- die Anfangstemperatur der zu lötenden Teile hat praktisch keinen Einfluss auf die Qualität des Prozesses;

- die Möglichkeit, nicht nur Metalle in verschiedenen Kombinationen, sondern auch Metalle mit Nichtmetallen zu verbinden;

- In den meisten Fällen können gelötete Teile bei Bedarf entlötet werden.

Löten von Kupfer und seine Eigenschaften

Kupferprodukte eignen sich sehr gut zum Löten. Tatsache ist, dass Kupfer ein chemisch wenig aktives Metall ist; selbst wenn es erhitzt und geschmolzen wird, reagiert es schwach mit dem in der Luft enthaltenen Sauerstoff und anderen chemisch aktiven Substanzen. Deshalb lässt es sich relativ einfach von Oxiden und Verunreinigungen reinigen, ohne aggressive und aufwendige Flussmittel zu verwenden.

Darüber hinaus gibt es eine ganze Reihe von Metallen und Legierungen mit niedrigen Schmelzpunkten, die Kupfer im geschmolzenen Zustand perfekt benetzen. Dadurch kann nahezu jede Art von Lötung mit Kupferteilen durchgeführt werden, wobei eine sehr große Anzahl unterschiedlicher Lote zum Einsatz kommt. Es ist möglich, Lötnähte mit den unterschiedlichsten Eigenschaften zu erhalten. Nicht umsonst werden mehr als 97 % aller Lötarbeiten weltweit durchgeführt, um Teile aus Kupfer oder den darauf basierenden Legierungen miteinander zu verbinden.

Zurück zum Inhalt

Lot zum Löten von Kupfer

Die physikalischen Eigenschaften einer Lötverbindung und ihre Zuverlässigkeit werden in diesem Fall maßgeblich durch das Metall oder die Legierung bestimmt, auf der sie hergestellt wurde. Alle zum Kupferlöten verwendeten Lote werden in zwei Typen unterteilt:

Kupferlote müssen nach ihrer Zusammensetzung und ihrem Schmelzpunkt ausgewählt werden.

- Niedrigtemperatur, die bei Temperaturen von nicht mehr als 450 ° C schmelzen. Die Festigkeit der durch ein solches Löten erzeugten Naht ist relativ gering, aber dank der relativ niedrigen Temperatur werden die physikalischen Eigenschaften der zu lötenden Teile, insbesondere ihre Festigkeit, beeinträchtigt , verändere dich nicht.

- Lote mit einem höheren Schmelzpunkt gelten als Hochtemperaturlote. Die Festigkeit der Naht ist bei diesem Löten höher, es besteht jedoch die Möglichkeit, dass die Festigkeit der zu lötenden Teile durch das Glühen abnimmt.

Was ihre chemische Zusammensetzung betrifft, werden am häufigsten die folgenden Typen verwendet:

- Zinn, Blei und Blei-Zinn;

- Zinn-Kupfer, Zinn-Silber und Zinn-Kupfer-Silber;

- Kupfer-Silber-Zink und Kupfer-Phosphor;

- Silber

Lote der ersten Gruppe sind Niedrigtemperaturlote und werden am häufigsten zum Löten elektronischer Schaltkreise verwendet. Sie werden im Alltag meist zur Reparatur verschiedener Metallprodukte eingesetzt. Bei der Herstellung gedruckter Schaltungen wird der Legierung häufig Cadmium oder Wismut zugesetzt, um den Schmelzpunkt zu senken.

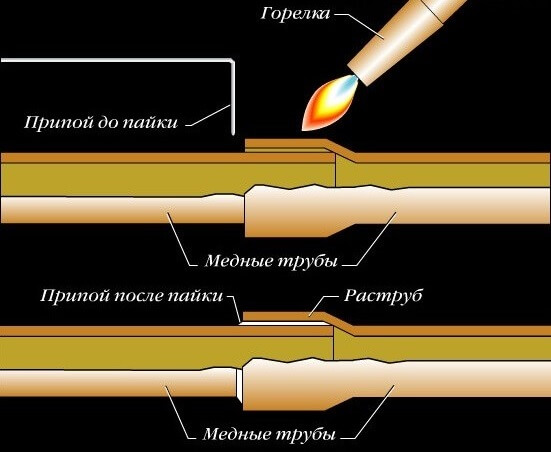

Die übrigen aufgeführten Metalle und Legierungen werden zu Hause am häufigsten zum Verbinden von Rohrleitungen aus Kupfer verwendet. Für ihre zuverlässige, dauerhafte und einfache Verbindung untereinander wurde eine Kapillarverbindungstechnik entwickelt, die sowohl bei niedrigen als auch bei hohen Temperaturen eingesetzt werden kann.

Beim Einführen eines Rohres in eine Armatur darf der zwischen ihnen verbleibende Spalt maximal 0,4 mm breit sein. Dadurch entsteht beim Löten ein Kapillareffekt: geschmolzenes Lot füllt den gesamten Raum aus. Dies liegt daran, dass die Wechselwirkungskräfte zwischen den Kupfermolekülen und der Metallschmelze größer sind als zwischen den Molekülen der Schmelze selbst.

Dank dieses Effekts füllt die Schmelze nahezu augenblicklich den gesamten Spalt zwischen Rohr und Fitting aus und die resultierende Verbindung ist fest und zuverlässig. Sie müssen lediglich darauf achten, dass die zu verbindenden Flächen vorher gut gereinigt sind und die entsprechenden Flussmittel verwendet werden.

Da Blei giftig ist, dürfen Legierungen, die Blei enthalten, nicht für die Installation von Trinkwasserleitungen verwendet werden. Tatsächlich erfolgt die Verbindung von Kupferrohrleitungen mit nur vier Arten von Loten:

- Zinn-Kupfer (S-SN97Cu3) und Zinn-Silber (S-Sn97Ag5) sind Niedertemperaturmaterialien. Die Verbindung ist fest und korrosionsbeständig.

- Kupfer-Silber-Zink L-Ag44 (Silber – 44 %, Kupfer – 30 % und Zink – 26 %) ist hochtemperaturbeständig. Die Verbindung ist fest, duktil, korrosionsbeständig und weist eine erhöhte Wärmeleitfähigkeit auf.

- Kupfer-Phosphor CP203 (Kupfer – 94 % und Phosphor – 6 %) sind Hochtemperaturprodukte und können ohne Flussmittel verwendet werden. Die Naht ist stark, ihre Elastizität nimmt jedoch bei niedrigen Temperaturen ab.

- Hochtemperatur-Silberlot erzeugt eine starke, duktile und korrosionsbeständige Schweißnaht, ist aber teuer. Beim Löten ist Flussmittel erforderlich.

Die Liste der zum Kupferlöten verwendeten Metalle und Legierungen ist hierauf nicht beschränkt. Davon gibt es ziemlich viele, aber sie werden zu Hause praktisch nicht verwendet.

Kupferrohre haben heute ein breites Anwendungsspektrum. Damit die Verbindungen zuverlässig hergestellt werden und die Rohrleitung viele Jahre lang reibungslos funktioniert, ist es am besten, solche Produkte zu löten. Im Gegensatz zu anderen Metallen lässt sich Kupfer sehr gut löten.

Die Oberfläche der Rohre wird gründlich von Schmutz und Oxiden gereinigt. Beim Löten von Kupfer entsteht ein Kapillareffekt, der zu einer Benetzung der Oberfläche führt. In diesem Fall verteilt sich die Legierung über die gesamte Oberfläche und verbindet die Teile zuverlässig.

Moderne Lötmethoden

Die wichtigsten Betriebseigenschaften von Kupferprodukten werden gemäß GOST geregelt. Kupfer ist eine hervorragende Option für Sanitär-, Heizungs-, Gas- und Klimaanlagen. Zu den positiven Eigenschaften von Kupferrohren zählen:

- Hohe Korrosionsschutzeigenschaften;

- Ungiftig;

- Bakterizide Eigenschaften;

- Hohe Beständigkeit gegen ultraviolette Strahlung;

- Zuverlässigkeit;

- Stärke;

- Haltbarkeit.

Heute werden Kupferrohre in unterschiedlichen Härtegraden hergestellt. Sie sind:

- Weich;

- Solide;

- Halbfest.

Weiche Produkte werden für Sanitär- und Heizungssysteme verwendet, während harte und halbfeste Produkte für Rohrleitungen verwendet werden, bei denen eine hohe mechanische Festigkeit erforderlich ist.

Der einzige Nachteil von Kupfer ist sein hoher Preis im Vergleich zu anderen Materialien. Um eine qualitativ hochwertige Sanitär- oder Heizungsinstallation durchführen zu können, müssen Kupferprodukte gelötet werden.

Beim Löten handelt es sich um eine dauerhafte Verbindung von Rohren mit geschmolzenem Material – Lot, dessen Schmelzpunkt niedriger ist als der des Materials der zu verbindenden Teile.

Bei Anwendung der richtigen Löttechnik sind die Verbindungen sehr stark und zuverlässig. Laut GOST gibt es folgende Lötarten:

- Hohe Temperatur;

- Niedrige Temperatur.

Das Hochtemperaturlöten erfolgt bei Temperaturen über 450 °C und wird für Rohre mit hoher Belastung eingesetzt. Diese Art des Lötens sorgt aufgrund der Festigkeit fester Materialien für hochfeste Nähte. Beim Niedertemperaturlöten erreicht die Temperatur 450˚C.

Das Niedertemperaturlöten erfolgt mit einem elektrischen Lötkolben, das Hochtemperaturlöten mit einem Gasbrenner.

Besonderheiten von Lötmaterialien

Je nach Lötmethode kann das Lot weich oder hart sein. Als Weichlegierungen werden folgende Metalle verwendet:

- Führen;

- Zinn.

Zu den Hartmetallen zählen:

- Kupfer;

- Zink;

- Silber;

- Phosphor.

Kupfer kann sowohl mit weichen als auch mit harten Legierungen gelötet werden. Weiche Legierungen werden zum Anschluss von Wasserversorgungssystemen verwendet. Das Material zum Löten von Teilen wird in Spulen in Form von Draht mit einem Durchmesser von 2-3 mm hergestellt. Das Hartmetall wird in Form von Profilstäben hergestellt. Mit Hartlot werden jene Teile verbunden, bei denen eine besonders feste Verbindung bei hohen Temperaturen erforderlich ist. Hartlote werden verwendet:

- Bei der Herstellung verschiedener Instrumente;

- Zum Verbinden von Rohrleitungen;

- Bei der Durchführung von Fahrzeugreparaturen;

- Zur Durchführung von Reparaturarbeiten an Haushaltsprodukten.

Kupfer spielt eine sehr wichtige Rolle bei der Bildung fester Nähte beim Hochtemperaturlöten. Kupferlot ist Bestandteil fast aller festen Metalle und in den meisten Fällen deren Basis. Die Phosphorlegierung zum Löten besteht aus Kupfer mit Phosphor. Phosphorlegierungen werden häufig in der Kühlindustrie verwendet.

Die silberhaltige Dreikomponentenlegierung unterscheidet sich:

- Hohe Korrosionsbeständigkeit;

- Haltbarkeit;

- Plastizität.

Zinklot wird meist für Aluminiumwerkstoffe verwendet. Zinklegierung hat folgende Vorteile:

- Schmelzbarkeit;

- Korrosionsbeständigkeit.

Abhängig vom prozentualen Anteil der Metallzusammensetzung ändert sich der Schmelzpunkt. Je mehr Zink enthalten ist, desto niedriger ist der Schmelzpunkt.

Die Silberlegierung sorgt für sehr starke und dichte Nähte. Es hat einen niedrigen Schmelzpunkt und zeichnet sich durch folgende Eigenschaften aus:

- Hohe Festigkeit;

- Plastizität;

- Schlagfestigkeit;

- Korrosionsschutz;

Mit Silberlot kann jedes Metall gelötet werden. Da Silber jedoch ein teures Material ist, wird es dort eingesetzt, wo eine besonders hochwertige Verbindung erforderlich ist.

Richtige Technologie zur Ausführung der Arbeiten

Gemäß den von SNiP geregelten Anforderungen ist bei der Reparatur von Kühlgeräten oder Klimaanlagen das Löten mit festen Materialien erforderlich.

Zur Verbindung der Kommunikation wird Weichlot verwendet.

Um Kupferrohre zu verbinden, müssen folgende Materialien vorbereitet werden:

- Lot;

- Fluss;

- Rohrexpander;

- Gasbrenner;

- Lötkolben;

- Eine Bürste.

Der Einsatz von Flussmitteln ist sehr wichtig. Es ist bestimmt für:

- Reinigen der Oberflächen von Teilen von Oxiden;

- Bessere Verteilung der Legierung;

- Verbindungen vor Sauerstoff schützen.

Beim Löten von Kupfer werden Flussmittel verwendet, die von GOST reguliert werden. Diese Flussmittel enthalten reine Borax-Komponenten. Flussmittel sind in flüssiger oder pulverförmiger Form erhältlich.

Beim Niedertemperaturlöten empfiehlt es sich, spezielle Konstruktions-Haartrockner zu verwenden, die dabei helfen, die Rohre von allen Seiten zu erwärmen.

Heutzutage bieten Hersteller verschiedene Optionen für Gasbrenner für Kupferprodukte an:

- Fachmann;

- Semiprofessionell;

- Für Heizungsrohre.

Der Anschluss von Rohren erfolgt konsequent und unter Einhaltung folgender Regeln:

- Die Oberfläche der Rohre wird mit einer Bürste von Schmutz und Oxiden gereinigt;

- Die Teile werden aneinander angepasst und mit Flussmittel beschichtet;

- Lot auftragen und mit weichem Draht befestigen;

- Die Teile werden erhitzt, um das Lot zu schmelzen;

- Die Teile werden langsam abgekühlt.

Bei Hochtemperaturlot ist es richtig, wenn es durch die Hitze der erhitzten Verbindung schmilzt und nicht durch die Flamme des Brenners.

Bei der Durchführung von Arbeiten müssen alle Sicherheitsstandards strikt eingehalten werden, da bei hohen Temperaturen bei Legierungen gefährliche Dämpfe entstehen, die zu Verbrennungen führen können. Um die Sicherheitsmaßnahmen einzuhalten, müssen Sie:

- Tragen Sie spezielle säurebeständige Kleidung;

- Tragen Sie Schutzhandschuhe, um Verbrennungen zu vermeiden;

- Arbeiten Sie in einem gut belüfteten Bereich.

Durch die Einhaltung aller oben genannten Regeln wird das Löten von Kupfer mit einer Legierung effizient und zuverlässig durchgeführt, und die Arbeit wird ohne Beeinträchtigung der menschlichen Gesundheit durchgeführt.