Montage und Löten von SMD-Elementen

SMD – Surface Mounted Devices – oberflächenmontierte Bauteile – dafür steht diese englische Abkürzung. Sie bieten eine höhere Einbaudichte im Vergleich zu herkömmlichen Teilen. Darüber hinaus erweisen sich der Einbau dieser Elemente und die Herstellung einer Leiterplatte in der Massenproduktion als technologisch fortschrittlicher und kostengünstiger, sodass diese Elemente immer weiter verbreitet sind und nach und nach klassische Teile durch Drahtleitungen ersetzen.

Viele Artikel im Internet und in gedruckten Publikationen widmen sich dem Einbau solcher Teile. Jetzt möchte ich es ergänzen.

Ich hoffe, dass mein Werk sowohl für Anfänger als auch für diejenigen nützlich sein wird, die sich mit solchen Komponenten noch nicht beschäftigt haben.

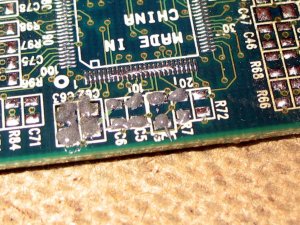

Die Veröffentlichung des Artikels fällt zeitlich mit vier solchen Elementen zusammen, und der PCM2702-Prozessor selbst hat superkleine Beine. Komplett geliefert PCB hat Lötmaske , was das Löten erleichtert, aber die Anforderungen an Genauigkeit, Überhitzungsfreiheit und statische Aufladung nicht beseitigt.

Werkzeuge und Materialien

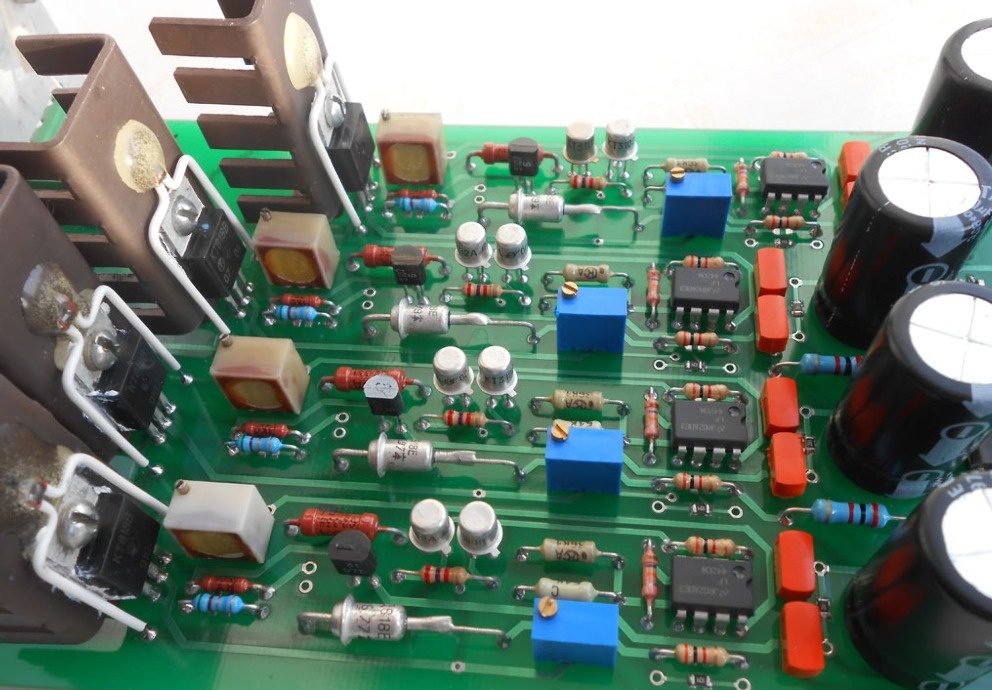

Ein paar Worte zu den dafür notwendigen Werkzeugen und Verbrauchsmaterialien. Dies sind zunächst eine Pinzette, eine scharfe Nadel oder Ahle, ein Drahtschneider, Lötzinn; eine Spritze mit einer ziemlich dicken Nadel zum Auftragen von Flussmittel ist sehr nützlich. Da die Teile selbst sehr klein sind, kann auch der Verzicht auf eine Lupe sehr problematisch sein. Sie benötigen außerdem ein flüssiges Flussmittel, vorzugsweise ein neutrales No-Clean-Flussmittel. An Extremfall Eine alkoholische Kolophoniumlösung ist ebenfalls geeignet, es ist jedoch besser, ein spezielles Flussmittel zu verwenden, da die Auswahl mittlerweile recht groß ist.

Unter Amateurbedingungen ist es am bequemsten, solche Teile mit einem speziellen Lötmittel zu löten Lötpistole oder anders ausgedrückt: eine Heißluft-Lötstation. Die Auswahl ist derzeit ziemlich groß und die Preise sind dank unserer chinesischen Freunde auch für die meisten Funkamateure sehr erschwinglich und erschwinglich. Hier ist ein Beispiel dafür: in China hergestellt mit einem unaussprechlichen Namen. Ich benutze diese Station jetzt seit drei Jahren. Bisher verläuft der Flug normal.

Und natürlich benötigen Sie einen Lötkolben mit dünner Spitze. Besser ist es, wenn dieser Tipp mit der „Microwave“-Technologie des deutschen Unternehmens Ersa erstellt wird. Sie unterscheidet sich von einer normalen Spitze dadurch, dass sie eine kleine Vertiefung aufweist, in der sich ein Tropfen Lot sammelt. Mit dieser Spitze entstehen beim Löten eng beieinander liegender Stifte und Leiterbahnen weniger Stöcke. Ich empfehle dringend, es zu finden und zu verwenden. Wenn es jedoch keine solche Wunderspitze gibt, reicht ein Lötkolben mit einer normalen dünnen Spitze.

Fabriklöten SMD-Teile hergestellt im Gruppenverfahren unter Verwendung von Lotpaste. Auf die Kontaktpads der vorbereiteten Leiterplatte wird eine dünne Schicht Speziallotpaste aufgetragen. Dies geschieht in der Regel im Siebdruckverfahren. Lotpaste ist ein feines, mit Flussmittel vermischtes Lotpulver. Die Konsistenz ist ähnlich Zahnpasta.

Nach dem Auftragen der Lotpaste legt der Roboter aus die richtigen Orte notwendige Elemente. Die Lötpaste ist klebrig genug, um die Teile zu halten. Dann wird die Platine in den Ofen geladen und auf eine Temperatur erhitzt, die leicht über dem Schmelzpunkt des Lots liegt. Das Flussmittel verdampft, das Lot schmilzt und die Teile werden festgelötet. Es bleibt nur noch zu warten, bis die Platine abgekühlt ist.

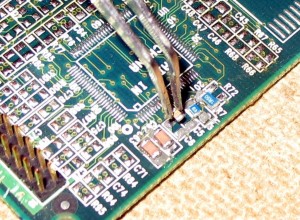

Sie können diese Technologie zu Hause ausprobieren. Diese Art von Lotpaste kann bei Handy-Reparaturfirmen erworben werden. In Geschäften, die Radiokomponenten verkaufen, sind diese neben normalem Lötzinn in der Regel ebenfalls vorrätig. Als Pastenspender habe ich eine dünne Nadel verwendet. Das ist natürlich nicht so ordentlich, wie es beispielsweise Asus bei der Herstellung seiner Mainboards macht, aber hier ist es. Am besten nehmen Sie diese Lotpaste in eine Spritze und drücken sie vorsichtig durch eine Nadel auf die Kontaktpads. Auf dem Foto sieht man, dass ich es etwas übertrieben habe, indem ich vor allem auf der linken Seite zu viel Nudeln hineingeschüttet habe.

Mal sehen, was dabei herauskommt. Wir legen die Teile auf die mit Paste geschmierten Kontaktflächen. In diesem Fall handelt es sich um Widerstände und Kondensatoren. Hier kommt eine dünne Pinzette zum Einsatz. Meiner Meinung nach ist es bequemer, eine Pinzette mit gebogenen Beinen zu verwenden.

Anstelle einer Pinzette verwenden manche Menschen einen Zahnstocher, dessen Spitze leicht mit Kaugummi überzogen ist, um ihn klebrig zu machen. Hier haben Sie völlige Freiheit – was auch immer für Sie bequemer ist.

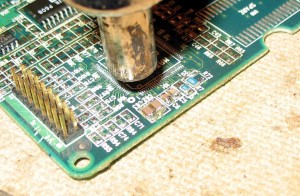

Nachdem die Teile ihre Position eingenommen haben, kann mit dem Erhitzen mit Heißluft begonnen werden. Der Schmelzpunkt von Lot (Sn 63 %, Pb 35 %, Ag 2 %) beträgt 178 °C*. Ich stelle die Heißlufttemperatur auf 250 °C* ein und beginne aus einer Entfernung von zehn Zentimetern, das Brett aufzuwärmen, indem ich die Spitze des Haartrockners nach und nach tiefer und tiefer senke. Seien Sie vorsichtig mit dem Luftdruck – wenn er sehr stark ist, werden die Teile einfach von der Platine geblasen. Wenn es sich erwärmt, beginnt das Flussmittel zu verdampfen und das dunkelgraue Lot beginnt, seine Farbe aufzuhellen und schließlich zu schmelzen, sich auszubreiten und glänzend zu werden. Ungefähr wie im nächsten Bild zu sehen.

Nachdem das Lot geschmolzen ist, bewegen Sie die Spitze des Haartrockners langsam von der Platine weg, damit sie allmählich abkühlen kann. Das ist mir passiert. Die großen Lottropfen an den Enden der Elemente zeigen, wo ich zu viel Paste aufgetragen habe und wo ich gierig war.

![]()

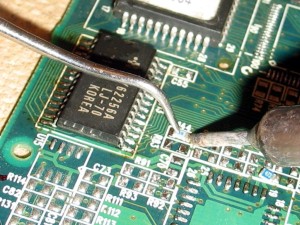

Lotpaste kann im Allgemeinen recht knapp und teuer sein. Wenn es nicht verfügbar ist, können Sie versuchen, darauf zu verzichten. Schauen wir uns die Vorgehensweise am Beispiel des Lötens einer Mikroschaltung an. Zunächst müssen alle Kontaktpads gründlich und in einer dicken Schicht verzinnt werden.

Ich hoffe, Sie können auf dem Foto erkennen, dass das Lot auf den Kontaktpads in einem so niedrigen Hügel liegt. Hauptsache, es verteilt sich gleichmäßig und die Menge ist an allen Standorten gleich. Danach befeuchten wir alle Kontaktpads mit Flussmittel und lassen es eine Weile trocknen, damit es dicker und klebriger wird und die Teile daran haften bleiben. Platzieren Sie den Chip vorsichtig an der vorgesehenen Stelle. Wir verbinden die Pins der Mikroschaltung sorgfältig mit den Kontaktpads.

Neben dem Chip habe ich mehrere passive Komponenten platziert, Keramik und Elektrolytkondensator. Um zu verhindern, dass die Teile durch den Luftdruck weggeblasen werden, beginnen wir mit dem Erhitzen von oben. Hier besteht kein Grund zur Eile. Wenn es ziemlich schwierig ist, einen großen abzublasen, können kleine Widerstände und Kondensatoren leicht überall herumfliegen.

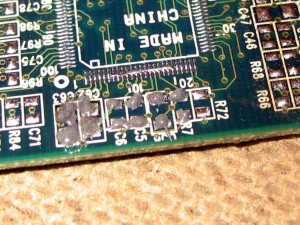

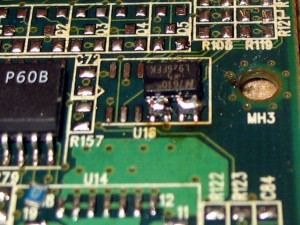

Dies ist, was als Ergebnis passiert ist. Das Foto zeigt, dass die Kondensatoren wie erwartet verlötet sind, aber einige der Beine der Mikroschaltung (z. B. 24, 25 und 22) hängen in der Luft. Das Problem kann entweder ein ungleichmäßiger Lotauftrag auf den Kontaktpads oder eine unzureichende Menge oder Qualität des Flussmittels sein. Sie können die Situation mit einem normalen Lötkolben mit dünner Spitze korrigieren und die verdächtigen Beine vorsichtig anlöten. Um solche Lötfehler zu erkennen, benötigt man eine Lupe.

Eine Heißluftlötstation ist gut, sagen Sie, aber was ist mit denen, die keine haben und nur einen Lötkolben haben? Bei entsprechender Sorgfalt können SMD-Elemente mit einem handelsüblichen Lötkolben gelötet werden. Um diese Möglichkeit zu veranschaulichen, werden wir Widerstände und einige Mikroschaltungen ohne Hilfe eines Haartrockners mit nur einem Lötkolben löten. Beginnen wir mit dem Widerstand. Wir installieren einen Widerstand auf den vorverzinnten und mit Flussmittel befeuchteten Kontaktpads. Um zu verhindern, dass es beim Löten verrutscht und an der Lötkolbenspitze festklebt, muss es beim Löten mit einer Nadel gegen die Platine gedrückt werden.

Dann genügt es, mit der Spitze des Lötkolbens das Ende des Teils und das Kontaktpad zu berühren und schon wird das Teil einseitig verlötet. Auf der anderen Seite löten wir auf die gleiche Weise. Auf der Lötkolbenspitze sollte sich eine Mindestmenge Lot befinden, da es sonst zu Verklebungen kommen kann.

Das habe ich durch das Löten des Widerstands bekommen.

Die Qualität ist nicht sehr gut, aber der Kontakt ist zuverlässig. Die Qualität leidet dadurch, dass es schwierig ist, mit einer Hand den Widerstand mit einer Nadel zu fixieren, mit der zweiten Hand den Lötkolben zu halten und mit der dritten Hand zu fotografieren.

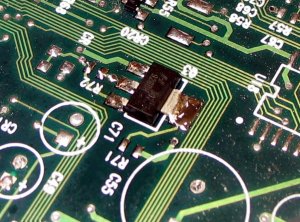

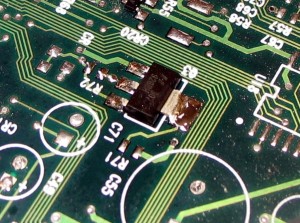

Transistoren und Stabilisatorchips werden auf die gleiche Weise gelötet. Ich löte zunächst den Kühlkörper eines leistungsstarken Transistors auf die Platine. Ich bereue das Lot hier nicht. Ein Tropfen Lot soll unter die Basis des Transistors fließen und nicht nur einen zuverlässigen elektrischen Kontakt, sondern auch einen zuverlässigen thermischen Kontakt zwischen der Basis des Transistors und der Platine herstellen, die als Kühlkörper fungiert.

Während des Lötens können Sie den Transistor mit der Nadel leicht bewegen, um sicherzustellen, dass das gesamte Lot unter dem Sockel geschmolzen ist und der Transistor auf einem Tropfen Lot zu schweben scheint. Darüber hinaus wird überschüssiges Lot unter dem Sockel herausgedrückt, wodurch der thermische Kontakt verbessert wird. So sieht ein gelöteter integrierter Stabilisatorchip auf einer Platine aus.

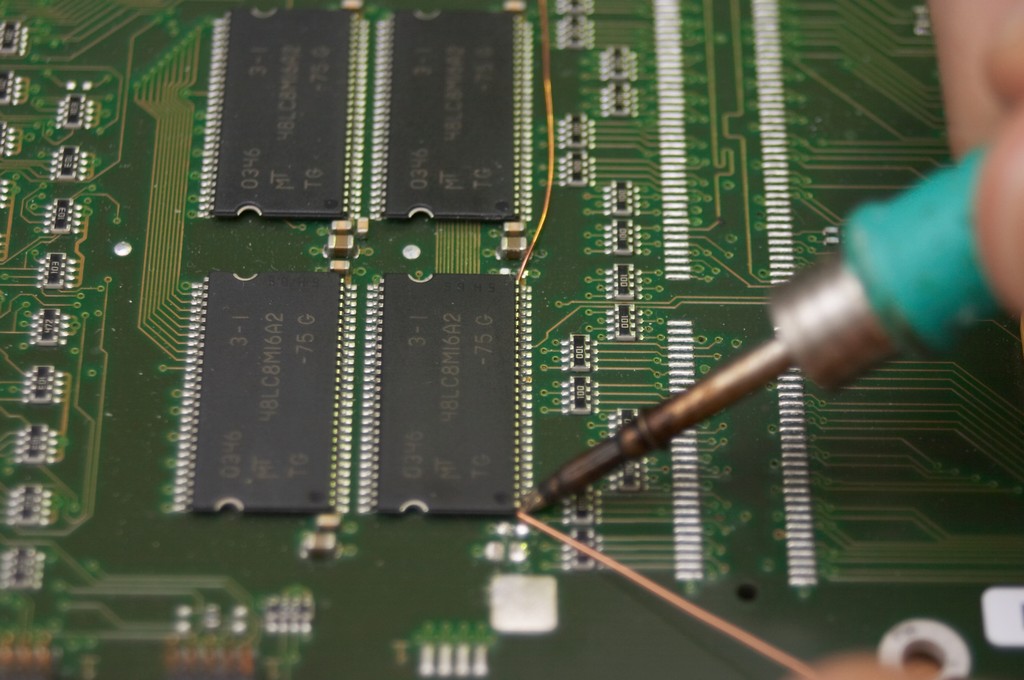

Jetzt müssen wir uns einer komplexeren Aufgabe zuwenden – dem Löten der Mikroschaltung. Zunächst produzieren wir wieder präzise positionierung es auf den Kontaktpads. Dann „greifen“ wir leicht nach einem der äußeren Anschlüsse.

Danach müssen Sie erneut überprüfen, ob die Beine der Mikroschaltung und die Kontaktpads richtig zusammenpassen. Danach ziehen wir auf die gleiche Weise die verbleibenden extremen Schlussfolgerungen.

Jetzt wird die Mikroschaltung nirgendwo mehr von der Platine entfernt. Löten Sie alle anderen Stifte vorsichtig nacheinander an und achten Sie darauf, keine Brücke zwischen den Beinen der Mikroschaltung zu platzieren.

Viele fragen sich, wie man SMD-Bauteile richtig lötet. Bevor wir uns jedoch mit diesem Problem befassen, müssen wir klären, um welche Elemente es sich handelt. Surface Mounted Devices – aus dem Englischen übersetzt bedeutet dieser Ausdruck oberflächenmontierte Komponenten. Ihr Hauptvorteil liegt in der höheren Einbaudichte als bei herkömmlichen Teilen. Dieser Aspekt beeinflusst den Einsatz von SMD-Elementen in der Massenproduktion Leiterplatten sowie deren Kosteneffizienz und Herstellbarkeit der Installation. Herkömmliche Bauteile mit drahtförmigen Anschlüssen haben mit der rasant wachsenden Beliebtheit von SMD-Bauteilen an Bedeutung verloren.

Fehler und Grundprinzipien des Lötens

Einige Handwerker behaupten, dass das Löten solcher Elemente mit eigenen Händen sehr schwierig und ziemlich umständlich sei. Tatsächlich ist eine ähnliche Arbeit mit VT-Komponenten viel schwieriger. Im Allgemeinen werden diese beiden Arten von Teilen verwendet Diverse Orte Elektronik. Allerdings machen viele Menschen beim Löten von SMD-Bauteilen zu Hause bestimmte Fehler.

SMD-Komponenten

Das Hauptproblem für Bastler ist die Wahl einer dünnen Spitze für einen Lötkolben. Dies ist auf die Meinung zurückzuführen, dass beim Löten mit einem normalen Lötkolben die Beine von SMD-Kontakten mit Zinn verschmutzt werden können. Dadurch ist der Lötvorgang langwierig und schmerzhaft. Eine solche Beurteilung kann nicht als richtig angesehen werden, da bei diesen Prozessen die Kapillarwirkung, die Oberflächenspannung und die Benetzungskraft eine wesentliche Rolle spielen. Wenn Sie diese zusätzlichen Tricks ignorieren, wird es schwierig, die Heimwerkerarbeit zu erledigen.

Löten von SMD-Bauteilen

Um SMD-Bauteile richtig zu löten, müssen Sie bestimmte Schritte befolgen. Setzen Sie zunächst die Lötkolbenspitze auf die Beine des entnommenen Elements. Dadurch beginnt die Temperatur zu steigen und das Zinn beginnt zu schmelzen, das schließlich den Schenkel dieses Bauteils vollständig umfließt. Dieser Vorgang wird Benetzungskraft genannt. Gleichzeitig fließt Zinn unter das Bein, was durch den Kapillareffekt erklärt wird. Zusammen mit dem Benetzen des Beins findet ein ähnlicher Vorgang auf dem Brett selbst statt. Das Ergebnis ist ein gleichmäßig gefülltes Bündel Bretter mit Beinen.

Der Kontakt des Lotes mit benachbarten Schenkeln kommt nicht zustande, da die Spannungskraft zu wirken beginnt und einzelne Zinntropfen entstehen. Es ist offensichtlich, dass die beschriebenen Prozesse von selbst ablaufen, mit nur geringer Beteiligung des Lötkolbens, der mit einem Lötkolben lediglich die Schenkel des Teils erhitzt. Beim Arbeiten mit sehr kleinen Elementen kann es vorkommen, dass diese an der Lötkolbenspitze haften bleiben. Um dies zu verhindern, werden beide Seiten separat verlötet.

Fabriklöten

Dieser Prozess erfolgt auf Basis einer Gruppenmethode. Das Löten von SMD-Bauteilen erfolgt mit einer speziellen Lotpaste, die gleichmäßig verteilt wird die dünnste Schicht auf eine vorbereitete Leiterplatte, auf der sich bereits Kontaktpads befinden. Diese Aufbringungsmethode nennt man Siebdruck. Das verwendete Material ähnelt in Aussehen und Konsistenz einer Zahnpasta. Dieses Pulver besteht aus Lot, dem Flussmittel zugesetzt und vermischt wurde. Der Ablagevorgang wird automatisch durchgeführt, während die Leiterplatte das Förderband durchläuft.

Werkslöten von SMD-Teilen

Anschließend ordnen entlang des Bewegungsbandes installierte Roboter alle erforderlichen Elemente in der erforderlichen Reihenfolge an. Während sich die Platine bewegt, werden die Teile aufgrund der ausreichenden Klebrigkeit der Lotpaste fest an ihrem Platz gehalten. Der nächste Schritt besteht darin, die Struktur in einem speziellen Ofen auf eine Temperatur zu erhitzen, die etwas höher ist als die Temperatur, bei der das Lot schmilzt. Durch diese Erwärmung schmilzt das Lot und umfließt die Schenkel der Bauteile, und das Flussmittel verdampft. Durch diesen Prozess werden die Teile in ihren Sitzen verlötet. Nach dem Ofen lässt man das Brett abkühlen und schon ist alles fertig.

Benötigte Materialien und Werkzeuge

Um SMD-Bauteile mit eigenen Händen löten zu können, benötigen Sie bestimmte Werkzeuge und Lieferungen, die Folgendes umfassen:

- Lötkolben zum Löten von SMD-Kontakten;

- Pinzetten und Seitenschneider;

- eine Ahle oder Nadel mit einem scharfen Ende;

- Lot;

- eine Lupe oder Lupe, die beim Arbeiten mit sehr kleinen Teilen notwendig ist;

- neutrales flüssiges No-Clean-Flussmittel;

- eine Spritze, mit der Sie Flussmittel auftragen können;

- in Abwesenheit des letztgenannten Materials können Sie mit einer alkoholischen Kolophoniumlösung auskommen;

- Um das Löten zu erleichtern, verwenden Handwerker einen speziellen Löt-Haartrockner.

Pinzette zum Ein- und Ausbau von SMD-Bauteilen

Der Einsatz von Flussmittel ist zwingend erforderlich und dieses muss flüssig sein. In diesem Zustand entfettet dieses Material Arbeitsfläche, und entfernt auch die gebildeten Oxide auf dem gelöteten Metall. Dadurch entsteht eine optimale Benetzungskraft auf das Lot und der Löttropfen behält seine Form besser, was den gesamten Arbeitsprozess erleichtert und die Bildung von „Rotz“ verhindert. Durch die Verwendung einer alkoholischen Kolophoniumlösung können Sie kein nennenswertes Ergebnis erzielen, und das ist das Ergebnis weiße Beschichtung Es ist unwahrscheinlich, dass es entfernt wird.

Die Wahl des Lötkolbens ist sehr wichtig. Das beste Werkzeug ist eines, mit dem Sie die Temperatur einstellen können. Dadurch müssen Sie sich keine Sorgen über die Möglichkeit einer Beschädigung von Teilen durch Überhitzung machen. Diese Nuance gilt jedoch nicht für Momente, in denen Sie SMD-Komponenten entlöten müssen. Jedes gelötete Teil hält Temperaturen von ca. 250–300 °C stand, was durch einen regelbaren Lötkolben gewährleistet wird. Wenn ein solches Gerät nicht verfügbar ist, können Sie ein ähnliches Werkzeug mit einer Leistung von 20 bis 30 W verwenden, das für eine Spannung von 12–36 V ausgelegt ist.

Die Verwendung eines 220-V-Lötkolbens führt nicht zu den besten Ergebnissen. Es hängt mit zusammen hohe Temperatur Erhitzen seiner Spitze, unter deren Einfluss das flüssige Flussmittel schnell verdunstet und eine wirksame Benetzung der Teile mit Lot nicht möglich ist.

Experten raten von der Verwendung eines Lötkolbens mit konischer Spitze ab, da das Auftragen von Lot auf Teile schwierig ist und viel Zeit verschwendet wird. Am wirksamsten ist der Stich namens „Microwave“. Sein offensichtlicher Vorteil ist ein kleines Loch im Schnitt, das eine bequemere Aufnahme des Lots in der richtigen Menge ermöglicht. Mit einer solchen Spitze am Lötkolben ist es praktisch, überschüssiges Lot aufzufangen.

Sie können jedes Lot verwenden, besser ist es jedoch, einen dünnen Draht zu verwenden, mit dem Sie die Menge des verwendeten Materials bequem dosieren können. Das mit einem solchen Draht zu lötende Teil lässt sich besser verarbeiten, da es bequemer zugänglich ist.

Wie lötet man SMD-Bauteile?

Arbeitsauftrag

Der Lötprozess ist mit einer sorgfältigen Auseinandersetzung mit der Theorie und dem Sammeln einiger Erfahrungen nicht schwierig. Das gesamte Verfahren lässt sich also in mehrere Punkte unterteilen:

- Es ist notwendig, SMD-Komponenten auf speziellen Pads auf der Platine zu platzieren.

- Auf die Schenkel des Teils wird flüssiges Flussmittel aufgetragen und das Bauteil mit einer Lötkolbenspitze erhitzt.

- Unter Temperatureinfluss überfluten die Kontaktpads und die Schenkel des Teils selbst.

- Entfernen Sie nach dem Gießen den Lötkolben und lassen Sie das Bauteil abkühlen. Wenn das Lot abgekühlt ist, ist die Arbeit erledigt.

Lötprozess für SMD-Bauteile

Bei der Durchführung ähnlicher Aktionen mit einer Mikroschaltung unterscheidet sich der Lötvorgang geringfügig von den oben genannten. Die Technik wird so aussehen:

- Die Schenkel der SMD-Bauteile werden exakt an ihren Kontaktstellen verbaut.

- Im Bereich der Kontaktpads erfolgt die Benetzung mit Flussmittel.

- Um das Teil genau im Sitz zu platzieren, müssen Sie zunächst einen seiner Außenschenkel verlöten, danach lässt sich das Bauteil leicht ausrichten.

- Das weitere Löten wird mit größter Sorgfalt durchgeführt und alle Beine werden mit Lot versehen. Überschüssiges Lot wird mit einer Lötkolbenspitze entfernt.

Wie lötet man mit einem Fön?

Bei dieser Lötmethode ist es notwendig, die Sitze mit einer speziellen Paste zu schmieren. Anschließend wird das gewünschte Teil auf das Kontaktpad gelegt – neben Bauteilen können dies auch Widerstände, Transistoren, Kondensatoren usw. sein. Der Einfachheit halber können Sie eine Pinzette verwenden. Anschließend wird das Teil mit Heißluft aus einem Haartrockner auf eine Temperatur von ca. 250 °C erhitzt. Wie bei den vorherigen Lötbeispielen verdampft das Flussmittel unter Temperatureinfluss und das Lot schmilzt, wodurch die Kontaktbahnen überflutet werden Beine der Teile. Dann wird der Fön entfernt und das Brett beginnt abzukühlen. Wenn es vollständig abgekühlt ist, kann der Lötvorgang als abgeschlossen betrachtet werden.

Die aktuelle Phase der EA-Entwicklung ist durch die immer weiter verbreitete Verwendung der neuesten Elementbasis gekennzeichnet – oberflächenmontierte Elemente: bleifreie „Chip“-Widerstände und -Kondensatoren, Miniatur-LSI-Gehäuse, Kunststoff- und Keramikkristallträger usw., was dies ermöglicht Verzichten Sie auf Platinen mit metallisierten Löchern und vereinfachen Sie die Installation von Elementen, wodurch die Zuverlässigkeit elektronischer Komponenten erhöht wird. Die Surface Mount Technology (SMT) wurde 1985 offiziell anerkannt und bietet folgende Vorteile:

konstruktiv e:

– Erhöhung der Dichte der Elementanordnung um das 4- bis 6-fache;

– Reduzierung der Gewichts- und Größenindikatoren um das 3- bis 5-fache;

– Erhöhung der Geschwindigkeit und Störfestigkeit von Elementen aufgrund

Mangel an Schlussfolgerungen;

– Erhöhung der Vibrationsfestigkeit und Vibrationsfestigkeit der Blöcke um das Zweifache;

– Erhöhung der Zuverlässigkeit der Blöcke durch Reduzierung der Metallmenge

lysierte Löcher, die eine potenzielle Fehlerquelle darstellen;

technologisch:

– Automatisierung der Montage und Installation von Elementen und Steigerung der Arbeitsproduktivität um das Zehnfache;

– Ausschluss von Tätigkeiten zur Vorbereitung von Leitungen und zugehöriger Ausrüstung;

– Reduzierung der Produktionsfläche um 50 %;

– Reduzierung der Materialkosten.

Mängel:

– begrenztes Angebot an Aufputzelementen;

- Hohe Kosten;

– Schwierigkeiten bei der Wärmeabfuhr;

– Schwierigkeiten bei der Kontrolle und Reparatur.

Zur Aufputzmontage geeignet die folgenden Typen Gebäude:

– einfache Gehäuse für passive Komponenten: rechteckige Form, wie Widerstände und Kondensatoren;

– MELF-Typ (Metal Electrode Face Bonded) mit eingebauten Elektroden in Form metallisierter Enden;

– komplexe Gehäuse für Halbleiterbauelemente mit mehreren Anschlüssen:

– kleiner Transistor (Small Outline Transistor – SOT);

– klein (Small Outline – SO) für integrierte Schaltkreise;

– zunehmend kleine Größe (Small Outline Large – SOL) für integrierte Schaltkreise;

– Kunststoff-Kristallträger mit Anschlüssen (Plastic Leaded Chip Carrier – PLCC);

– bleifreie Keramikchipträger (LCCC);

– Keramikkristallträger mit Anschlüssen (Leaded Ceramic Chip Carrier – LDCC);

– verschiedene nicht standardmäßige Gehäuse für Komponenten unregelmäßige Form, wie Induktivitäten und Schalter.

Großer Teil Chip-Widerstände werden mithilfe der Dickschichttechnologie hergestellt, bei der Mischungen aus Metalloxiden und Keramik (oder Glas) ausgeglüht werden, die beispielsweise durch Siebdruck auf Keramiksubstrate aufgebracht werden. Kontaktpads für Widerstände werden auf die gleiche Weise hergestellt. Widerstände werden oft mit einer passivierenden Glasschicht überzogen. Nach dem Lasertrimmen und der Epoxidbeschichtung werden die Substrate in einzelne Chipwiderstände geschnitten.

MELF-Gehäuse werden zur Herstellung von Siliziumdioden, Hochfrequenz-Festinduktivitäten, Tantalkondensatoren, Metallschichtwiderständen und Überspannungsschutzgeräten verwendet. Die größten produzierten Mengen sind jedoch permanente Keramikkondensatoren und Graphitschichtwiderstände.

Das SOT-Minitransistorgehäuse wird zum Verpacken diskreter Halbleiterbauelemente verwendet: einzelne Bipolar- und Feldeffekttransistoren, Dioden, Zenerdioden usw. Das TO-236-Gehäuse wird zum Verpacken von Kristallen mit einer Fläche von bis zu 19,35 mm 2 verwendet und einer Verlustleistung von 200 mW, und das zweite Gehäuse, TO-243, ausgelegt für Kristalle mit einer Fläche von 38,7 mm 2, Leistung bis zu 500 mW bei 25˚C. Beide Drei-Pin-Gehäuse sind sehr einfach aufgebaut: Beim TO-236 erstrecken sich die Leitungen abwechselnd von beiden Seiten des Gehäuses, während sie beim TO-243 auf einer Seite des Gehäuses angebracht sind, und der mittlere Anschluss ist zur besseren Wärmeübertragung überdimensioniert Dissipation.

Der integrierte Schaltkreis in einem Mini-SOIC/SOL-Gehäuse ähnelt einer kleineren Version eines herkömmlichen Dual-in-Line-Gehäuses (DIP). Typischerweise werden Minigehäuse in 8-, 14- und 16-Pin-Ausführungen geliefert, wobei die Pins die Form eines Möwenflügels haben und einen Abstand von 1,27 mm haben (Abb. 5.14, A). Der große Vorteil dieses Gehäuses sind seine verbesserten Gewichts- und Größeneigenschaften im Vergleich zu seinem DIP-Pendant: Es ist 70 % kleiner im Volumen, 30 % kleiner in der Höhe und das Gewicht eines solchen Gehäuses beträgt nur 10 % der Masse seines größeren Gehäuses Gegenstück. Darüber hinaus bietet der Mini-Körper das Beste Elektrische Eigenschaften, die die Geschwindigkeit der Signalübertragung bestimmen. Um die Topologie einer herkömmlichen DIP-Schaltung in ein SOIC/SOL-Design umzuwandeln, sind nur geringfügige Änderungen erforderlich, da die Pinbelegung gleich ist, die Gesamtgröße der Platine jedoch reduziert werden kann.

Reis. 5.14. Arten von Mikroschaltungspaketen.

Standard-Minigehäuse Typ SO (Abb. 5.14, B) hat eine Breite von 3,81 mm; Es gibt auch ein völlig ähnliches Gehäuse, die sogenannte vergrößerte Version – SOL, das eine Breite von 7,62 mm hat. Die Anzahl der Pins liegt in diesen Fällen zwischen 16 und 28.

Ein Kunststoff-Kristallträger mit Anschlüssen (PLCC), der sich an allen vier Seiten des Gehäuses befindet, sorgt für eine hohe Anschlussdichte und ist ein nahezu perfektes Quadrat mit einer Anzahl von Pins von 18 bis 84 (Abb. 5.14, V). PLCC-Leiterabstände betragen typischerweise 1,27 oder 0,635 mm, aber einige komplexe VLSI-Designs verwenden auch Abstände von 0,508 mm.

Das PLCC-Gehäuse zeichnet sich durch das Vorhandensein einer Reihe von Stiften entlang der Peripherie aus. PLCC-Designs mit bis zu 52 Pins verfügen typischerweise über flexible J-Pins, die bei der Installation unter das Gehäuse gefaltet werden.

Die gebräuchlichste Art von oberflächenmontierten Keramikgehäusen ist LCCC – bleifreier Keramikkristallträger. Strukturell besteht das LCCC aus drei Hauptelementen: einer metallisierten Keramikbasis, Metallabdeckung und Dichtungsmaterial, meist Speziallot. In den Ecken des Gehäuses befinden sich keine Kontaktpads; das Gehäuse verfügt über zwei Orientierungstasten: eine zum optischen Ablesen, die andere in Form einer Eckfase. Diese Gehäuse werden für anspruchsvolle Anwendungen ausgewählt, wie z militärische Ausrüstung, Kommunikationsausrüstung und Luft- und Raumfahrtausrüstung, da sie hochgradig abgedichtet werden können. Allerdings haben LCCCs erhebliche Mängel. Der Hauptgrund ist die Diskrepanz zwischen den Te(TCE) des Gehäuses und der Standard-Glas-Epoxidharz-Platte, die zur Bildung und Entwicklung von Defekten in den Lötverbindungen bei starken Temperaturwechseln beiträgt hohes Level Verlustleistung. Darüber hinaus sind diese Gehäuse relativ teuer in der Herstellung.

Bleikeramische Kristallträger (LDCC/CCC) ermöglichen die Lösung des Problems der TCR-Anpassung, obwohl sie teurer, strukturell komplexer und nur für militärische und andere kritische Anwendungen geeignet sind, bei denen die Kosten nicht das Hauptkriterium für die Komponentenauswahl sind.

Das PGA-Gehäuse verfügt über dünne Pins, die in einem Matrixmuster angeordnet sind (Abb. 5.14, G).

Für die Aufputzmontage vorgesehene blanke Elemente werden mitgeliefert Kunststoffbänder, auf Spulen gewickelt, in speziellen Röhrenmagazinen oder in loser Schüttung. Zur Montage auf der Leiterplatte werden automatische Stapler eingesetzt. Die M-2501-Maschine enthält einen Magazinzuführer für die Zuführung von Platinen, ein Positionierungssystem, eine Platinenrotationseinheit, einen Vakuumgreifer, ein UV-Härtungsmodul für den Kleber, der das Bauteil befestigt, und eine Magazinlagereinheit für montierte Produkte. Die Lieferung der Komponenten erfolgt nach einem Programm mit 60 Rollen. Um Schäden an aktiven Elementen während des Transports zu vermeiden dielektrisches Material Beim Formen der Bänder wird ein Kohlenstofffüllstoff eingebracht, der antistatische Eigenschaften besitzt.

Universeller ist das Sturmgewehr MS-30 von Excellon Micronetics (USA). Es kann alle verfügbaren oberflächenmontierten Komponenten verarbeiten. Die Komponenten werden auf Rollen, in Magazinen oder in loser Schüttung aus einem Vibrationstrichter den Vakuumaufnahmepositionen zugeführt. Die Maschine verfügt über drei Betriebsarten. Im ersten Fall nimmt der Vakuumkopf ein Bauteil auf, rollt es über eine mit Lotpaste beschichtete Trommel oder Epoxidharz und installiert es an der gewünschten Stelle auf der Platine. Im zweiten Modus erfolgt das Gleiche mit doppeltem Verschmieren und im dritten Modus nur mit dem Erfassen und Installieren des Elements.

In der Microplacer-Modellmaschine von MT1 (USA) werden Bauteile von einem Gerät gegriffen, in dem der Greifdruck programmiert ist, die Abmessungen des Bauteils bestimmt und Funktionen zur Dimensionskontrolle bereitstellt. Die Vorrichtung verfügt außerdem über einen Zentriermechanismus, der die Ausrichtung und präzise Platzierung des Bauteils im Feeder weniger kritisch macht. Das optische Erkennungssystem scannt im Scanmodus alle bestückten Platinen und identifiziert fehlerhafte Platinen.

Automatische oberflächenmontierte Stapler bestehen aus Modulen, die andere Funktionen ausführen, und Modulen zur Platinenhandhabung. Die modernste Ausrüstung stammt von Universal (USA). Darin werden zwei Platinen gleichzeitig positioniert und während auf einer eine genau dosierte Menge Leim aufgetragen wird, wird auf der zweiten das Bauteil montiert. Installierte Komponenten unterliegen Betriebskontrolle und wenn der Parameter abweicht, werden sie durch brauchbare ersetzt.

Die Oberflächenmontage kann in drei Schritten erfolgen Verschiedene Optionen. Bei der ersten Methode werden nur Durchgangslochkomponenten auf der Oberseite der Platine und oberflächenmontierte Komponenten auf der Unterseite platziert. Die Elemente werden durch Wellenlöten mit der Platine verbunden. Allerdings ist herkömmliches Wellenlöten für die Montage von Mikrogehäusen unwirksam, da das Lot nicht unter ihnen hindurchfließen und abgeschirmte oder metallisierte Pads erreichen kann. Die Verwendung einer Doppelwelle aus zwei Reservoirs ermöglicht die vollständige Abdeckung metallisierter Bereiche entlang des gesamten Umfangs mit Lot. Die Sekundärwelle entfernt außerdem überschüssiges Lot von den Feldanschlüssen.

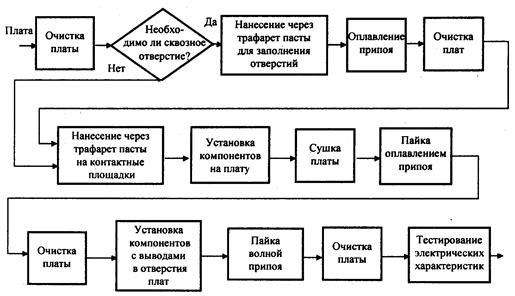

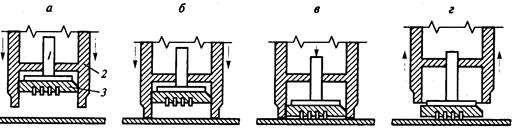

Bei einer gemischten Anordnung von Bauteilen auf beiden Seiten der Platine (zweite Möglichkeit) wird der TP der Bestückung komplizierter (Abb. 5.15). Zuerst werden die Komponenten durch Aufschmelzlöten in Mikrogehäusen zusammengebaut, und dann wird der Rest durch Wellenlöten zusammengebaut. Zum Reflow-Löten wird ein Einzel- oder Gruppenwerkzeug verwendet (Abb. 5.16). Es erfasst den Mikrokorpus (A), senkt sich auf die Platine (b) und schmilzt das Lot auf den Pads (V). Danach hebt sich das Werkzeug (d).

Abb. 5.15. Schema der Montage und Installation der Leiterplatte mit gemischter Anordnung der Komponenten

Reis. 5.16.Montage des Mikrogehäuses auf der Platine mit einem Spezialwerkzeug:

1 - Drücker, 2 - Werkzeug; 3 - Mikrokörper

Der Drücker hält das Element, bis das Lot kristallisiert. Die Temperatur im Instrument wird mit hoher Präzision gehalten, um eine Überhitzung des Kristalls im Mikrogehäuse zu verhindern. Auch Reparaturarbeiten können mit dem Werkzeug durchgeführt werden.

Die dritte Möglichkeit besteht darin, Elemente nur auf der Oberfläche des PP zu installieren verschiedene Methoden Verpflegung.

Die Industrie produziert eine breite Palette von Komponenten für oberflächenmontierte Leiterplatten(SMD-Komponenten). Die Formen, Größen und Materialien von SMD-Komponenten ändern sich ständig, und die Anbieter bieten neue Modelle an, um den Anforderungen an Miniaturisierung, Funktionalität und Zuverlässigkeit gerecht zu werden. Am häufigsten wird die SMD-Oberflächenmontage für passive Geräte oder „Chips“ (Kristalle) verwendet – Widerstände, Kondensatoren, Induktivitäten und Drosseln. Chipkondensatoren und Widerstände sind häufig vorhanden vierstelliger Markierungscode, in dem die Standardgröße des SMD-Bauteils verschlüsselt ist, zum Beispiel 1825, 1210 oder 0804. Die ersten beiden Ziffern geben die Länge der Komponente an, also den Abstand zwischen Pins (Kontakten) in Hundertstel Zoll. Die zweiten beiden Ziffern beziehen sich auf die Breite des SMD-Bauteils, ebenfalls in Hundertstel Zoll (für passive Geräte gibt es eine ähnliche Codemarkierung basierend auf dem metrischen System [mm], die tatsächlichen Werte liegen sehr nahe bei Englische Bedeutungen und kann insbesondere bei der Zusammenarbeit mit ausländischen Unternehmen zu Verwirrung führen. Somit ist ein 1825-Kondensator 0,18 Zoll (4,6 mm) lang und 0,25 Zoll (6,3 mm) breit. Abbildung 1 zeigt ein Foto von passiven Chip-Widerständen verschiedener Größen. Chip-Widerstände sind im Allgemeinen sehr zuverlässig und daher bei der Montage mithilfe der Oberflächenmontagetechnologie relativ gut vor Beschädigungen geschützt. Mehrschichtige SMD-Kondensatoren sind temperaturempfindlich und daher bei schnellen Temperaturänderungen anfälliger für Risse.

Abbildung 1 – Chip-Widerstände verschiedener Größen

Chipwiderstand hat eine Aluminium-Keramik-Basis, auf die aufgetragen wird dünner Film Widerstandselement. Auf dem Widerstandselement befinden sich an seinen Enden und teilweise im unteren Teil leitende Elemente, die mit der Leiterplatte verlötet sind. Die leitfähigen Elemente bestehen aus einem hitzebeständigen Dickfilm auf Ag-Basis, einer Nickel- oder Kupferbarriereschicht und einer galvanisierten Sn-, Sn-Pb- oder Au-Beschichtung.

Chipkondensatoren Sie bestehen aus einer speziellen Oxidkeramik und wechseln sich zwischen Keramikschichten und dünnen Filmschichten ab, wodurch ein bestimmter Wert der Kapazität des Geräts gewährleistet wird. Hierbei handelt es sich um einen Mehrschicht-Dünnschichtkondensator (MLTF). Der zweite Kondensatortyp verfügt über Elektroden auf der Ober- und Unterseite eines homogenen „Blocks“ aus Keramik. Die zur Herstellung von Chip-Kondensatoren verwendeten Keramiken sind zerbrechlicher als die Aluminium-Cermets von Chip-Widerständen. Der geschichtete Aufbau von MLTF-Kondensatoren macht sie empfindlicher gegenüber mechanischen und thermischen Stößen. Chip-Kondensatoren verwenden ähnliche leitende Metallschichten, die auf eine Leiterplatte gelötet werden, wie zuvor für Widerstände beschrieben. Ein Beispiel für Keramikchipkondensatoren ist in Abbildung 2 dargestellt.

Abbildung 2 – Keramikchipkondensatoren

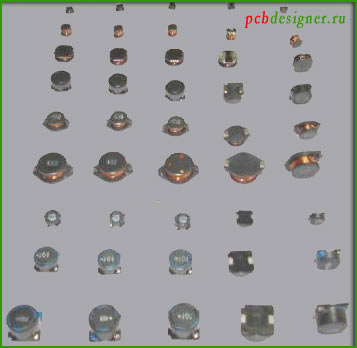

Chip-Induktoren Erhältlich in zwei Ausführungen. Induktivitäten für die SMD-Montage bestehen aus dünnem Kupferdraht, der um einen Aluminiumoxidkern gewickelt ist. Die Abmessungen des Kerns und die Anzahl der Windungen bestimmen die Höhe der Induktivität. Der zweite Typ sind Dünnschicht-SMD-Induktivitäten. Bei ihnen wird eine Wicklung aus einer leitfähigen Folie auf einen Aluminiumoxidkern gelegt (trotz der wesentlich einfacheren Herstellung von Dünnschicht-SMD-Induktivitäten ist ihr Wertebereich begrenzt). Ein Beispiel für Keramikchip-Induktoren ist in Abbildung 3 dargestellt.

Abbildung 3 – Beispiele für Chip-Induktoren

Ungefähr 40 % der oberflächenmontierbaren (SMD) passiven Produktkomponenten sind Chipkondensatoren. Ihre Miniaturisierung ist entscheidend für die Reduzierung der Größe und des Gewichts eines elektronischen Produkts. Für tragbare Elektronikgeräte (z. Mobiltelefone, PDAs und Pager) werden üblicherweise SMD-Kondensatoren mit Standardgrößen von 0603 bis 0402 und 0201 verwendet.

Einige Dioden und alle aktiven Geräte sind in verschiedenen Gehäusen mit Peripherie- und Matrixanschlüssen erhältlich. Dioden und Transistoren haben normalerweise SO-Gehäuse: jeweils SOD-Pakete für Dioden und SOT-Pakete für Transistoren. Das Gehäuse (Verpackung) besteht aus hitzebeständigem Kunststoff. Das SOD-Paket verfügt über zwei Ausgänge, das SOT-Paket über drei. Die Beine der Elemente bestehen aus haltbaren Kupfer- oder Eisenlegierungen und haben die Form eines „Möwenflügels“. Größere aktive Geräte erfordern mehr Beine. Diese Zellen verfügen über SOIC-Gehäuse mit kurzen Gullwing-Anschlüssen, die auf beiden Seiten der langen Seite der SMD-Zelle hervorstehen.

Die Gullwing-Stifte sind sehr langlebig und haben einen Abstand von 1,27 mm (50 mil) bzw. 0,635 mm (20 mil). Der Pitch ist der Abstand zwischen den Mittelachsen zweier benachbarter Terminals.

Eine weitere Erhöhung der Anzahl der Beine wird durch die Platzierung auf allen vier Seiten des SMD-Gehäuses erreicht. Die Beine sind in Form eines Möwenflügels gefertigt oder haben J-Form. Die J-Konfiguration reduziert die Pad-Fläche, indem die Leitung unter dem SMD-Gehäuse nach innen gebogen wird. Wie die Gullwing-Leitungen sind auch die J-Leitungen sehr langlebig und haben einen Abstand von 1,27 mm (50 mil) und 0,635 mm (20 mil).

Oberflächenmontierbare Elemente mit einem Rastermaß von weniger als 0,635 mm, beginnend mit 0,5 mm und 0,4 mm, werden als Fine-Pitch-SMD-Komponenten bezeichnet. Die kleinen Füße von Aufputzgeräten sind entsprechend empfindlicher und können bei der Verarbeitung und Installation leicht beschädigt werden. Zusätzlich zu Koplanarität der SMD-Gehäusestifte in kleineren Schritten werden strengere Anforderungen gestellt. Die Schlussfolgerungen werden als koplanar bezeichnet Elemente für die Oberflächenmontage, montiert in Oberflächenmontagetechnik, deren Unterseiten am Ausgang des Gehäuses in einer Ebene liegen. Wenn die Beine nicht koplanar sind, sich beispielsweise eines über der gemeinsamen Ebene befindet, wird es aufgrund der geringen Menge an Lötpaste, die zum Löten solch kleiner Anschlüsse verwendet wird, höchstwahrscheinlich nicht gelötet. Wenn das Bein des SMD-Bauteils zu niedrig ist, wird es beim Einbau des Bauteils beschädigt. Darüber hinaus kann der Klebepunkt gelöscht werden, was zu einer schlechten Verbindung oder einem Kurzschluss zu einem benachbarten Oberflächenmontagestift führt.

Die zweite Art des oberflächenmontierten IC-Layouts mit peripheren Pins ist bleifreier Keramikkristallhalter(LCCC). Diese Anordnung impliziert die Anwesenheit keramische Materialien; und die Beine des Elements haben die Form von Zähnen; sie befinden sich auf allen vier Seiten des Körpers. Die Schenkel der SMD-Bauteile sind mit einer Nickelschicht überzogen, darauf wird eine Goldschicht aufgebracht, die verlötet wird. Auch auf der Unterseite (an der Beinbasis) sind Nickel- und Goldschichten aufgebracht. LCCC-Chips können nur auf einem Substrat mit demselben oder einem niedrigeren thermischen Längenausdehnungskoeffizienten installiert werden, d. h. Die Temperaturkoeffizienten der linearen Ausdehnung des Leiterplattensubstrats und des Keramikkristallhalters sollten ungefähr gleich sein. Andernfalls würden Lötverbindungen von oberflächenmontierten Elementen aufgrund thermomechanischer Ermüdung selbst bei geringfügigen zyklischen Temperaturschwankungen schnell versagen.

Pakete mit Matrixausgängen sind BGA, CSP, LGA, DCA/FC(Beispiel BGA-Chips für die Oberflächenmontage ist in Abbildung 4 dargestellt) sowie Keramikgehäuse mit feuerfesten Pfostenanschlüssen (CCGA). Allgemeine Charakteristiken Bei diesen Elementen handelt es sich um Reihen von Lotkugeln Unterseite Gehäuse statt peripherer Leitungen oder Zähne. Der Unterschied zwischen BGA- und CSP-Gehäusen besteht darin, dass bei letzteren die Abmessungen der Verbindung zum Crimpen 1,2-mal kleiner sein müssen als die entsprechenden Abmessungen des Kristalls. Es gibt keine Beschränkungen hinsichtlich der Größe von BGA-Paketen.

Abbildung 4 – Beispiel einer Mikroschaltung in einem BGA-Gehäuse

Typische Rastermaße sind 1,27 mm bzw. 1,0 mm für BGA- bzw. CSP-Gehäuse. Dabei ist der Pitch der Abstand zwischen den Mittelachsen zweier beliebiger Bälle oder Pads. Daher sind die Anforderungen an die Ausrichtungsgenauigkeit für Matrixgehäuse mit Oberflächenmontagetechnologie nicht sehr streng. Außerdem, Beim Löten von SMD-Elementen schmilzt ausreichend Lot, um unter der Einwirkung der Oberflächenspannung des Lotes eine unabhängige Ausrichtung des Bauteilkörpers und des Kontaktpads der Leiterplatte zu gewährleisten. Wenn die Anzahl der Kugeln jedoch mehrere Tausend erreicht, ist es notwendig, sowohl die Größe der Kugeln als auch den Abstand zwischen ihnen zu verringern, was wiederum zu einer Verringerung der Toleranzen beim Einbau der Komponenten führt. Das gleiche Bild ist bei DCA-Gehäusen zu beobachten, bei denen die Größe der Lotkugeln und der Abstand zwischen ihnen üblicherweise 0,10 mm bzw. 0,25 mm betragen.

Chips mit CCGA-Layout sind eine Variante von BGA, bei dem Lotkugeln durch Lotsäulen ersetzt wurden. Die Pfosten ermöglichen die Montage des Keramikgehäuses auf einer organischen Leiterplatte. geschichtete Materialien mit einem erheblichen thermischen Längenausdehnungskoeffizienten, da sie in der Lage sind, die dadurch entstehenden hohen Spannungen zu reduzieren verschiedene Größen Wärmeausdehnung zweier Materialien. Die Stifte bestehen aus feuerfesten Bleilegierungen (z. B. 95 % Pb und 5 % Sn oder 90 % Pb und 10 % Sn), die beim Löten mit eutektischen Zinn-Blei-Loten nicht schmelzen. Manchmal wickeln sie sich um Pfosten Kupferkabel, um ihre Zuverlässigkeit zu erhöhen, da freiliegende Pfosten während der Verarbeitung und Installation auf der Leiterplatte anfällig für Beschädigungen sind.

Beschleunigte Entwicklung der Oberflächenmontagetechnologie (SMT-Technologie) Komponenten erforderten die Entwicklung von nicht standardmäßigen Gehäusen und Pin-Konfigurationen von SMD-Komponenten, was zur Entwicklung von Geräten mit komplexen Formen führte. Beispiele für komplex geformte Komponenten sind oberflächenmontierte Schalter und Steckverbinder sowie viele Arten von Induktivitäten (Abbildung 2), LEDs und Transformatoren. In der Regel lassen sich sogenannte Surface-Mount-Steckverbinder tatsächlich in einer Mischtechnik, teilweise auch in, installieren Durchgangslöcher Sie bieten die für die Installation und Entfernung von Kabeln erforderliche mechanische Festigkeit und ihre oberflächenmontierbaren Anschlüsse elektrische Verbindung(Bei der Montage durch Löcher werden die Verbindungen mithilfe der PIP-Technologie oder hergestellt).

Mit der Oberflächenmontage von SMD-Komponenten mit komplexen Formen sind viele Probleme verbunden.. Zunächst müssen die genauen Abmessungen der Pads auf der Leiterplatte angegeben werden. Sie werden auch benötigt, um sicherzustellen, dass beim Drucken die richtige Menge Lotpaste verwendet wird. Die Verarbeitung solcher Komponenten kann erforderlich sein besondere Einstellung Automatische Installationswerkzeuge für oberflächenmontierte Produkte. Und schließlich sind SMD-Bauteile mit komplexen Formen meist größer und schwerer. Daher ist es durchaus möglich, dass sie sich während des Vorgangs nicht selbständig an den Platinenpads ausrichten.

Der Übergang zu hatte erhebliche Auswirkungen auf die Leistung von oberflächenmontierten Produkten. Um die bleifreie Technologie für passive Geräte und peripher bedrahtete Komponenten zu ermöglichen, wurde die traditionelle galvanische Zinn-Blei-Beschichtung durch reine Zinnbeschichtung ersetzt. Die Verwendung von Zinnbeschichtungen führt zu Zinn-Whisker-Problemen, die möglicherweise dazu führen können Kurzschlüsse beim Betrieb von Induktoren. Zinn-Blei-Legierungen in Lotkugeln von BGA-, CSP- und DCA-Gehäusen, die einen Schmelzpunkt von 183 °C haben, werden durch Sn-Ag-Cu-Legierungen mit einem Schmelzpunkt von 217 °C ersetzt. Bei DCA/FC- und CCGA-Paketen Legierungen mit hoher Inhalt Pb, das dabei nicht schmilzt SMD-Löten Sn-Ag-Cu-Lote zur Herstellung von Zwischenverbindungen der zweiten Ebene.

SMD-Elemente zu Hause einbauen und löten – die Montage erfreut sich heutzutage immer größerer Beliebtheit elektronische Geräte genau auf SMD-Komponenten, zur Montage auf der Platinenoberfläche vorgesehen. Diese Montagetechnik zeichnet sich durch eine möglichst dichte Anordnung der Teile aus und ist aus wirtschaftlicher Sicht eine technologisch günstige Herstellung. Im Internet finden Sie viele Artikel über Methoden zur Montage solcher elektronischen Komponenten, aber jeder Funkamateur hat seine eigene Art, mit SMD-Teilen zu arbeiten, und in meinem Artikel möchte ich meine Fähigkeiten bei der Oberflächenmontage elektronischer Teile mit Ihnen teilen Sowohl angehende Funkamateure als auch diese Paten hatten nie die Gelegenheit, mit SMD zu arbeiten.

Aufmerksamkeit! Alle Bilder sind anklickbar.

Benötigte Werkzeuge und Materialien

Ein wenig über die Werkzeuge und Materialien, die während des Arbeitsprozesses benötigt werden. Sie benötigen eine gute Pinzette und eine Nadel (Sie können eine Spritze verwenden). Zum Auftragen des Flussmittels benötigen Sie eine Spritze mit einer dicken Nadel, einen Drahtschneider und niedrig schmelzendes Lot. Da die Teile selbst winzig klein und schwer zu bearbeiten sind, benötigen Sie eine gute Pinzette und eine Nadel (Sie können eine Spritze verwenden). Um das bloße Auge erkennen zu können, benötigen Sie außerdem eine Lupe. Und im Idealfall wäre es keine schlechte Idee, ein Gerät wie eine Kopflupe zu haben, zum Beispiel diese Marke: MG81001-3LED – das ist eine Lupe mit einem Satz dreidimensionaler Linsen und einem eingebauten LED-Hintergrundbeleuchtung. Und ein weiteres obligatorisches Material muss ein flüssiges Flussmittel sein, zum Beispiel F-3, oder eines, das unabhängig aus reinem Kolophoniumpulver und Alkohol hergestellt wird. Es wird jedoch weiterhin empfohlen, industriell hergestellte Flussmittel zu verwenden; es gibt eine riesige Auswahl davon im Angebot.

IN Lebensbedingungen Das Löten von SMD-Teilen erfolgt vorzugsweise mit Heißluft, dafür gibt es spezielle Lötstationen und statt normaler Lötkolben Eingerichtet elektrischer Haartrockner. Solche Geräte werden mittlerweile in großen Mengen verkauft, und wenn sie in China hergestellt werden, sind die Preise niedrig. Hier auf dem Foto ist ein solches chinesisches Gerät zu sehen, der Name ist schwer auszusprechen, aber diese Station funktioniert seit etwa drei Jahren und bisher ohne Ausfall.

Natürlich brauchen Sie keinen großen Lötkolben mit dünner Spitze, was wäre ohne ihn? Der Vorteil liegt hier im Satz „Microwave“-Lötspitzen, hergestellt mit der Technologie der deutschen Firma Ersa mit 80 Jahren Erfahrung. Das Set enthält Spitzen in verschiedenen Formen und für verschiedene Zwecke; die gebräuchlichere Ausführung ist eine Spitze mit einer inneren Aussparung, in der sich eine dosierte Menge Lot ansammelt. Dies ist praktisch, wenn mit Teilen mit dichtem Layout gearbeitet wird, und verringert außerdem die Wahrscheinlichkeit, dass dazwischen haften bleibt eng beieinander liegende Stifte von Mikroschaltungen. Kaufen Sie unbedingt einen Satz Ersatzlötspitzen, die Ihnen das Löten erheblich erleichtern. Wenn Sie solche Spitzen noch nicht besitzen, können Sie mit einer gewöhnlichen dünnen konischen Spitze löten.

Auf Werksförderern erfolgt der Einbau von SMD-Teilen durch Aufbringen auf die Platine. spezielle Paste Anschließend werden die Bauteile mit Hilfe von Robotern in ihre Einbaupositionen gebracht, dabei mit der Lotpaste verklebt und über ein Förderband in einen Thermoofen geschickt. Im Ofen werden die Platinen auf eine vorgegebene Temperatur erhitzt. Beim Erhitzen verdampft das Flussmittel aus der Lotpaste, das Lot schmilzt und stellt eine zuverlässige Kontaktverbindung zwischen Bauteil und Leiterplatte her.

Basierend auf Fabriktechnologien können Sie versuchen, diese Werke in einer Heimwerkstatt zu reproduzieren. Ich denke, dass es jetzt nicht schwer sein wird, Lotpaste zu kaufen, da sie in Elektronikgeschäften und Radiomärkten in großer Auswahl erhältlich ist. Um die Paste in abgemessenen Mengen auf die Platte aufzutragen, müssen Sie eine dünne Spritzennadel verwenden. Ich denke am meisten passende Option Dazu wird die Spritze selbst verwendet, in die die Paste aufgezogen und dann auf die Kontaktpads der Platine gedrückt wird. Das Foto zeigt, wie man es nicht macht, das heißt, es wird zu stark herausgedrückt große Menge Pasten, insbesondere auf der linken Seite der Platine.

Dennoch arbeiten wir weiterhin an der Installation von Komponenten. Wir platzieren die Teile mit der aufgetragenen Paste auf den Pads, im Moment sind das Kondensatoren und Widerstände. An einer Pinzette kommt man in diesem Planungsstadium nicht mehr vorbei und die Pinzette sollte vorzugsweise gebogene Enden haben, da dies beispielsweise für mich bequemer in der Handhabung ist.

Bei der einmaligen Montage von Teilen kann man natürlich auf eine Pinzette verzichten, z. B. einen Zahnstocher nehmen und dessen Spitze mit einer klebrigen Substanz, vielleicht dem gleichen Flussmittel, einfetten, dann ist es durchaus möglich, das Bauteil auf der Pinzette zu montieren Website. Hier geht es nur darum, wie man sich anpasst.

Nach Abschluss der Montage der Teile und deren Einbau an den vorgesehenen Stellen beginnt der Erwärmungsprozess mit Heißluft. Lot mit niedrigem Schmelzpunkt beginnt bei einer Temperatur von +178°C zu schmelzen und der Heißlufttemperaturwert muss vom Regler auf eingestellt werden Lötstation Innerhalb von +250°C platzieren Sie dann die Spitze des Haartrockners in einem Abstand von ca. 100 mm und beginnen Sie, die Platte vorsichtig zu erwärmen, während Sie die Düse des Haartrockners allmählich näher an die Platte heranführen. Sie müssen mit dem Druck des Heißluftstroms vorsichtiger umgehen; bei starkem Druck besteht eine hohe Wahrscheinlichkeit, dass alle Teile von der Platine weggeblasen werden. Sowie in industrielle Produktion In einem Heizofen verdampft das Flussmittel beim Erhitzen und das geschmolzene Lot ändert seine Farbe und wechselt allmählich von dunkel zu hell und glänzend. Das Bild unten zeigt genau den Moment seines Schmelzens.

Nachdem das Lot geschmolzen ist, muss die Düse des Haartrockners langsam von der Oberfläche der Leiterplatte wegbewegt werden, damit diese abkühlen kann. Das Foto zeigt, was am Ende passiert ist. Untersuchungen haben gezeigt, dass große Lottropfen an den Enden der Teile darauf hinweisen, dass an diesen Stellen überschüssige Paste vorhanden ist, und wenn wenig Lot vorhanden ist, bedeutet dies, dass nicht genügend Paste vorhanden ist.

Es kann vorkommen, dass es in Ihrer Region keine Lotpaste gibt oder diese zu teuer für Sie ist, d. h. es besteht die Möglichkeit, ohne Paste zu löten. Diese Methode wird auf dem Foto gezeigt und die Mikroschaltung dient als Beispiel. Zunächst müssen Sie alle Stellen, an denen die Komponenten installiert werden sollen, mit einer dicken Lotschicht abdecken, also verzinnen.

Auf den Fotos sollte zu erkennen sein, dass die Kontaktpads mit Lot bedeckt sind, so dass sie eine Art Beule bilden. Hier ist einer davon wichtige Bedingungen besteht darin, das Lot gleichmäßig auf alle Bereiche aufzutragen, d. In diesem Zustand haften SMD-Bauteile leichter am Flussmittel. Installieren Sie die Mikroschaltung mit besonderer Sorgfalt und mit einer Pinzette an der vorgesehenen Stelle. Die Ausrichtung der Pins des Mikroschaltkreises an den Pads auf der Platine ist eine Grundsatzfrage.

In der Nähe der Mikroschaltung habe ich eine Reihe passiver Elemente, Keramik- und Polarkondensatoren platziert. Um zu verhindern, dass Teile unter dem Einfluss eines heißen Luftstroms eines Föns aus der Platine herausfallen, beginnen wir mit dem Erhitzen der Platine wie oben bereits beschrieben, mit etwas Abstand zwischen der Föndüse und der Oberfläche der Teile. Die Hauptsache ist, sich nicht zu beeilen, um sich aufzuwärmen, den Luftstrom nicht vorsichtig zu bewegen und kleine Teile Jeder wird wegfliegen.

Hier sehen Sie, was als Ergebnis dieser Aktionen geschah. Das Bild zeigt, dass die Behälter wie vorgesehen verlötet sind, aber mehrere rot markierte Beine der Mikroschaltung sind nicht verlötet. Dieser Defekt kann verschiedene Ursachen haben, z. B. weil nicht genügend Lot auf den Pads vorhanden ist oder nicht genügend Flussmittel aufgetragen wurde. Dies kann mit einem gewöhnlichen Lötkolben mit dünner konischer Spitze korrigiert werden. Sie müssen erneut etwas Flussmittel auf das Pad geben und es mit hinzugefügtem Lot verlöten. Um solchen Defekten vorzubeugen, sollten Sie immer eine Lupe verwenden.

Für diejenigen Funkamateure, die keine Lötstation haben, kann man, wie oben erwähnt, ein einfacher Lötkolben. Die Bilder unten zeigen Beispiele für das Löten von Widerständen und zwei Mikroschaltungen mit einem Lötkolben. Das erste Beispiel wäre ein Widerstand. Wir installieren einen Widerstand auf zuvor vorbereiteten Kontaktpads, also mit bereits aufgetragenem Lot und Flussmittel. Damit es sich beim Löten nicht verschiebt, muss es mit einer Ahle oder Nadel angedrückt werden.

Anschließend genügt ein kurzer Kontakt mit der Lötkolbenspitze auf den Bauteilausgang am Pad und schon ist das Bauteil verlötet. Versuchen Sie, mit der Lötkolbenspitze nicht zu viel Lot aufzutragen, da der Überschuss sonst dazu führen kann, dass Lot in benachbarte Stifte oder Leiterbahnen ausläuft.

Hier ist das Ergebnis des Lötens des Widerstands

Die Qualität lässt sicherlich zu wünschen übrig, ist aber zuverlässig. Die Verschlechterung der Lötqualität ist auf die Unannehmlichkeiten zurückzuführen, gleichzeitig zu löten, auf den Widerstand zu drücken und ein Foto aufzunehmen, d. h. das Problem ist das Fehlen einer „dritten Hand“.

Ausruhen elektronische Bauteile auf ähnliche Weise verlötet. Was mich betrifft, löte ich zuerst die Basis eines leistungsstarken Transistors an das Kontaktpad, aber ich spare nicht beim Löten. Teile des Lots müssen unter den Halbleiterkörper fließen, wodurch zusätzlich ein zuverlässiger elektrischer und thermischer Kontakt entsteht.

Damit kein Zweifel an der Zuverlässigkeit des Lötens besteht, bewegen Sie zu Beginn des Lötens des Teils den Transistorkörper mit der Nadel. Er sollte ein wenig gleiten. Dies beweist, dass das Lot unter dem Körper vollständig geschmolzen ist und der Überschuss vorhanden ist herausgedrückt und dadurch der thermische Kontakt verbessert. Das Bild zeigt einen bereits versiegelten Stabilisatorchip.

Nach dem Löten eines Beins müssen Sie noch einmal die Genauigkeit der Installation des Mikroschaltkreises und die Übereinstimmung seiner Beine mit den Pads überprüfen und dann die restlichen Stifte entlang der Kanten anlöten.

Nun ist der Chip an vier Seiten sicher befestigt. Mit Vorsicht löten wir die restlichen Beine und achten dabei darauf, keine Lötbrücken zwischen den Pins der Mikroschaltung zu bilden.

In dieser Phase der Arbeit wird eine „Mikrowellen“-Lötkolbenspitze sehr hilfreich sein; sie wurde am Anfang des Artikels erwähnt. Mit diesem Tipp können Sie Mikroschaltungsbaugruppen mit einer großen Anzahl von Pins, gerade genug, problemlos löten der einfache Weg Bewegen Sie einfach die Spitze des Lötkolbens entlang der Beine der Mikroschaltung. Es gibt nur sehr wenige Brücken zwischen den Pins und das Löten eines Chips mit mehr als fünfzig Pins auf einer Seite dauert etwa eine Minute. Das ist so ein erstaunlicher Stich. Nun, wenn Sie keine haben, dann erledigen Sie die Arbeit mit einer einfachen konischen Spitze, aber sehr vorsichtig.

Wenn ein so unangenehmer Moment auftritt, wie das Zusammenlöten mehrerer Pins einer Mikroschaltung, ist das Entfernen dieser Jumper mit nur einem Lötkolben immer problematisch.

Anschließend können Sie sie mit einem Stück Geflecht aus dem abgeschirmten Kabel entfernen. Das Geflecht muss in einen Behälter mit Flussmittel gelegt werden, damit es gesättigt ist, und dann darauf aufgetragen werden Problembereich Erhitzen Sie das Lot mit einem Lotstrahl und einem Lötkolben durch dieses Geflecht.

Sämtliches überschüssiges Lot wird vom Geflecht absorbiert und das Pad und der Spalt zwischen den Pins des Chips bleiben sauber und frei von unnötigen Anhaftungen.

Am Ende des Artikels können wir nur hoffen, dass dieser Beitrag für Sie zumindest ein wenig nützlich war. Und die Qualität der Fotos hat Sie nicht gestört, da die Fotos gleichzeitig mit dem Löten aufgenommen wurden. Viel Glück an alle in Ihren elektronischen Angelegenheiten!