एसएमडी तत्वों की स्थापना और सोल्डरिंग

एसएमडी - सरफेस माउंटेड डिवाइसेस - सरफेस माउंट घटक - इस अंग्रेजी संक्षिप्त नाम का यही अर्थ है। वे पारंपरिक भागों की तुलना में उच्च स्थापना घनत्व प्रदान करते हैं। इसके अलावा, इन तत्वों की स्थापना और मुद्रित सर्किट बोर्ड का निर्माण बड़े पैमाने पर उत्पादन में अधिक तकनीकी रूप से उन्नत और सस्ता हो जाता है, इसलिए ये तत्व तेजी से व्यापक होते जा रहे हैं और धीरे-धीरे क्लासिक भागों को वायर लीड से बदल रहे हैं।

इंटरनेट और प्रिंट प्रकाशनों में कई लेख ऐसे भागों की स्थापना के लिए समर्पित हैं। अब मैं इसे पूरक बनाना चाहता हूं।

मुझे उम्मीद है कि मेरी रचना शुरुआती लोगों और उन लोगों के लिए उपयोगी होगी जिन्होंने अभी तक ऐसे घटकों से निपटा नहीं है।

लेख का प्रकाशन 4 ऐसे तत्वों के साथ मेल खाने के लिए किया गया है, और PCM2702 प्रोसेसर में स्वयं बहुत छोटे पैर हैं। पूर्ण आपूर्ति की गई पीसीबी के पास है सोल्डर मास्क , जो सोल्डरिंग को आसान बनाता है, लेकिन सटीकता, ओवरहीटिंग की अनुपस्थिति और स्थैतिक की आवश्यकताओं को समाप्त नहीं करता है।

उपकरण और सामग्री

इस उद्देश्य के लिए आवश्यक उपकरणों और उपभोग्य सामग्रियों के बारे में कुछ शब्द। सबसे पहले, ये चिमटी, एक तेज सुई या सूआ, तार कटर, सोल्डर हैं; फ्लक्स लगाने के लिए काफी मोटी सुई वाली एक सिरिंज बहुत उपयोगी होती है। चूँकि हिस्से स्वयं बहुत छोटे हैं, इसलिए आवर्धक लेंस के बिना काम करना भी बहुत समस्याग्रस्त हो सकता है। आपको एक तरल फ्लक्स की भी आवश्यकता होगी, अधिमानतः एक तटस्थ, बिना साफ वाला। पर चरम परिस्थिति मेंरोसिन का अल्कोहल समाधान भी उपयुक्त है, लेकिन विशेष फ्लक्स का उपयोग करना बेहतर है, क्योंकि अब बिक्री पर उनकी पसंद काफी व्यापक है।

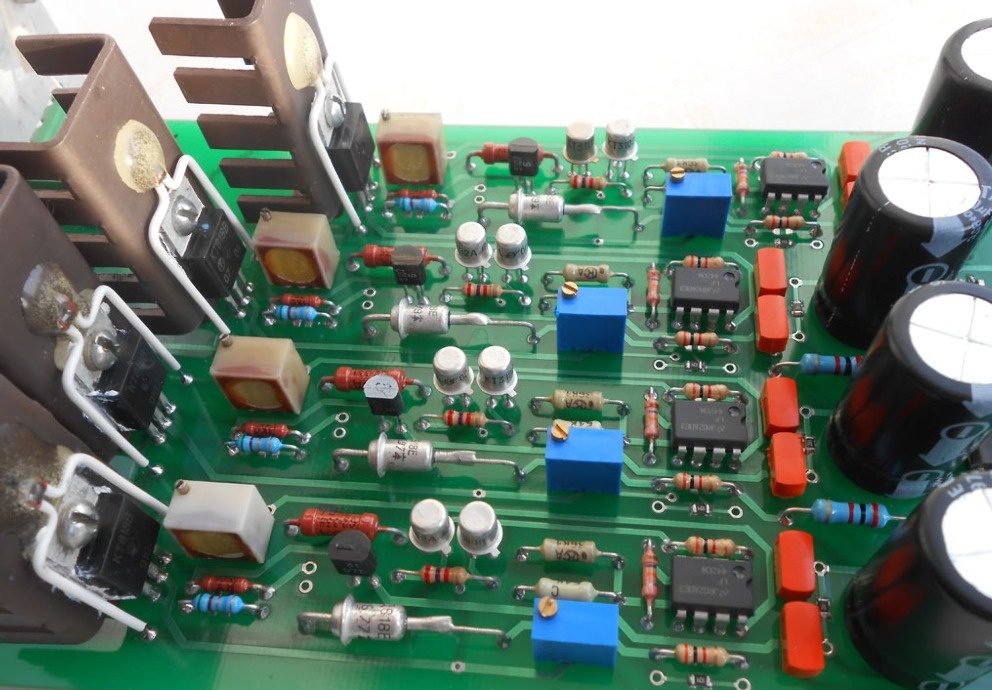

शौकिया परिस्थितियों में, किसी विशेष का उपयोग करके ऐसे भागों को मिलाप करना सबसे सुविधाजनक होता है टंकाई करने वाली मशीनया दूसरे शब्दों में - एक हॉट-एयर सोल्डरिंग स्टेशन। अब बिक्री पर उनकी पसंद काफी बड़ी है और कीमतें, हमारे चीनी दोस्तों के लिए धन्यवाद, अधिकांश रेडियो शौकीनों के लिए भी बहुत सस्ती और सस्ती हैं। इसका एक उदाहरण यहां दिया गया है: चाइना में बनाएक अप्राप्य नाम के साथ. मैं तीन साल से इस स्टेशन का उपयोग कर रहा हूं। अभी तक उड़ान सामान्य है.

और हां, आपको पतली नोक वाले सोल्डरिंग आयरन की आवश्यकता होगी। यह टिप जर्मन कंपनी एर्सा द्वारा विकसित "माइक्रोवेव" तकनीक का उपयोग करके बनाई जाए तो बेहतर है। यह नियमित टिप से इस मायने में भिन्न है कि इसमें एक छोटा सा गड्ढा होता है जिसमें सोल्डर की एक बूंद जमा हो जाती है। पास-पास स्थित पिनों और पटरियों को टांका लगाने पर यह टिप कम छड़ें बनाती है। मैं इसे ढूंढने और इसका उपयोग करने की अत्यधिक अनुशंसा करता हूं। लेकिन अगर ऐसी कोई चमत्कारी टिप नहीं है, तो एक नियमित पतली टिप वाला सोल्डरिंग आयरन काम करेगा।

फ़ैक्टरी सोल्डरिंग एसएमडी भागसोल्डर पेस्ट का उपयोग करके समूह विधि द्वारा उत्पादित। तैयार मुद्रित सर्किट बोर्ड पर संपर्क पैड पर विशेष सोल्डर पेस्ट की एक पतली परत लगाई जाती है। यह आमतौर पर सिल्क-स्क्रीन प्रिंटिंग का उपयोग करके किया जाता है। सोल्डर पेस्ट फ्लक्स के साथ मिश्रित सोल्डर का एक महीन पाउडर है। संगति के समान है टूथपेस्ट.

सोल्डर पेस्ट लगाने के बाद रोबोट बाहर निकलता है सही जगहेंआवश्यक तत्व. सोल्डर पेस्ट भागों को पकड़ने के लिए पर्याप्त चिपचिपा होता है। फिर बोर्ड को ओवन में लोड किया जाता है और सोल्डर के पिघलने बिंदु से थोड़ा ऊपर के तापमान पर गर्म किया जाता है। फ्लक्स वाष्पित हो जाता है, सोल्डर पिघल जाता है और हिस्से अपनी जगह पर सोल्डर हो जाते हैं। बस बोर्ड के ठंडा होने का इंतजार करना बाकी है।

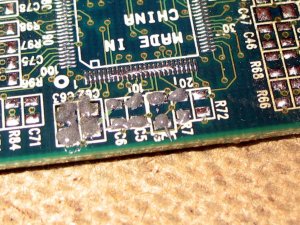

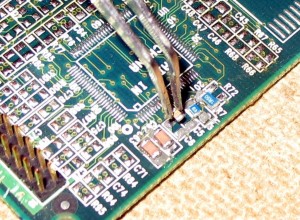

आप इस तकनीक को घर पर आज़मा सकते हैं। इस प्रकार का सोल्डर पेस्ट सेल फोन मरम्मत कंपनियों से खरीदा जा सकता है। रेडियो घटकों को बेचने वाली दुकानों में, नियमित सोल्डर के साथ, उनके पास आमतौर पर स्टॉक में भी होता है। मैंने पेस्ट डिस्पेंसर के रूप में एक पतली सुई का उपयोग किया। बेशक, यह उतना साफ-सुथरा नहीं है, उदाहरण के लिए, जब आसुस अपने मदरबोर्ड का निर्माण करता है, लेकिन यहाँ यह है। बेहतर होगा कि आप इस सोल्डर पेस्ट को एक सिरिंज में लें और इसे सुई के माध्यम से संपर्क पैड पर धीरे से निचोड़ें। आप फोटो में देख सकते हैं कि मैं बहुत अधिक पास्ता नीचे गिराकर थोड़ा अतिरंजित हो गया, विशेषकर बायीं ओर।

देखते हैं इसका क्या नतीजा निकलता है. हम भागों को पेस्ट से चिकनाई वाले संपर्क पैड पर रखते हैं। इस मामले में, ये प्रतिरोधक और कैपेसिटर हैं। यहीं पर पतली चिमटी काम आती है। मेरी राय में, घुमावदार पैरों वाली चिमटी का उपयोग करना अधिक सुविधाजनक है।

चिमटी के बजाय, कुछ लोग टूथपिक का उपयोग करते हैं, जिसकी नोक को चिपचिपा बनाने के लिए गमबॉयल से थोड़ा लेपित किया जाता है। यहां पूर्ण स्वतंत्रता है - जो भी आपके लिए अधिक सुविधाजनक हो।

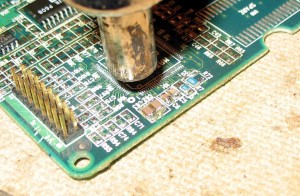

भागों के अपना स्थान लेने के बाद, गर्म हवा से तापन शुरू हो सकता है। सोल्डर का गलनांक (Sn 63%, Pb 35%, Ag 2%) 178C* है। मैं गर्म हवा का तापमान 250C* पर सेट करता हूं और दस सेंटीमीटर की दूरी से मैं बोर्ड को गर्म करना शुरू करता हूं, धीरे-धीरे हेयर ड्रायर की नोक को नीचे और नीचे ले जाता हूं। हवा के दबाव से सावधान रहें - यदि यह बहुत तेज़ है, तो यह बोर्ड के हिस्सों को आसानी से उड़ा देगा। जैसे-जैसे यह गर्म होगा, फ्लक्स वाष्पित होना शुरू हो जाएगा और गहरे भूरे रंग का सोल्डर हल्का होने लगेगा और अंततः पिघल जाएगा, फैल जाएगा और चमकदार हो जाएगा। लगभग जैसा कि अगली तस्वीर में दिख रहा है.

सोल्डर के पिघलने के बाद, धीरे-धीरे हेयर ड्रायर की नोक को बोर्ड से दूर ले जाएं, जिससे यह धीरे-धीरे ठंडा हो जाए। मेरा साथ ऐसा ही हुआ था। तत्वों के सिरों पर सोल्डर की बड़ी बूंदें दिखाती हैं कि कहां मैंने बहुत अधिक पेस्ट डाला और कहां मैं लालची था।

![]()

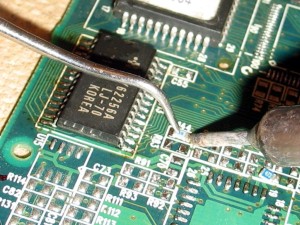

सोल्डर पेस्ट, सामान्यतया, काफी दुर्लभ और महंगा हो सकता है। यदि यह उपलब्ध नहीं है, तो आप इसके बिना काम करने का प्रयास कर सकते हैं। आइए देखें कि माइक्रोक्रिकिट को सोल्डर करने के उदाहरण का उपयोग करके इसे कैसे किया जाए। आरंभ करने के लिए, सभी संपर्क पैडों को अच्छी तरह से और एक मोटी परत में टिन किया जाना चाहिए।

फोटो में, मुझे आशा है कि आप देख सकते हैं कि संपर्क पैड पर सोल्डर इतने निचले टीले में स्थित है। मुख्य बात यह है कि यह समान रूप से वितरित हो और सभी साइटों पर इसकी मात्रा समान हो। इसके बाद हम सभी कॉन्टैक्ट पैड्स को फ्लक्स से गीला करते हैं और इसे कुछ देर सूखने देते हैं ताकि यह गाढ़ा और चिपचिपा हो जाए और हिस्से इससे चिपक जाएं। चिप को सावधानीपूर्वक उसके इच्छित स्थान पर रखें। हम संपर्क पैड के साथ माइक्रोक्रिकिट के पिन को सावधानीपूर्वक जोड़ते हैं।

चिप के बगल में मैंने कई निष्क्रिय घटक, सिरेमिक और रखे इलेक्ट्रोलाइटिक कैपेसिटर. भागों को हवा के दबाव से उड़ने से बचाने के लिए, हम ऊपर से गर्म करना शुरू करते हैं। यहां जल्दबाज़ी करने की कोई ज़रूरत नहीं है. यदि किसी बड़े को उड़ा देना काफी कठिन है, तो छोटे प्रतिरोधक और कैपेसिटर आसानी से सभी जगह उड़ सकते हैं।

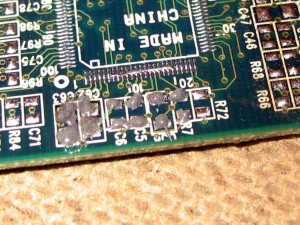

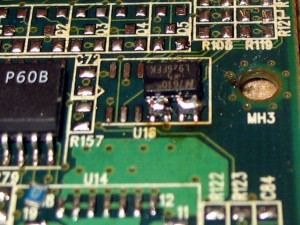

नतीजा यही हुआ. फोटो से पता चलता है कि कैपेसिटर उम्मीद के मुताबिक सोल्डर किए गए हैं, लेकिन माइक्रोक्रिकिट के कुछ पैर (उदाहरण के लिए 24, 25 और 22) हवा में लटक रहे हैं। समस्या या तो संपर्क पैड पर सोल्डर का असमान अनुप्रयोग या फ्लक्स की अपर्याप्त मात्रा या गुणवत्ता हो सकती है। आप एक पतली नोक वाले नियमित टांका लगाने वाले लोहे के साथ स्थिति को ठीक कर सकते हैं, ध्यान से संदिग्ध पैरों को टांका लगा सकते हैं। ऐसे सोल्डरिंग दोषों को देखने के लिए आपको एक आवर्धक लेंस की आवश्यकता होती है।

आप कहते हैं, हॉट एयर सोल्डरिंग स्टेशन अच्छा है, लेकिन उन लोगों के बारे में क्या जिनके पास एक भी नहीं है और केवल सोल्डरिंग आयरन है? देखभाल की उचित डिग्री के साथ, एसएमडी तत्वों को नियमित टांका लगाने वाले लोहे से मिलाया जा सकता है। इस संभावना को स्पष्ट करने के लिए, हम हेयर ड्रायर की मदद के बिना केवल सोल्डरिंग आयरन के साथ रेसिस्टर्स और कुछ माइक्रोसर्किट को सोल्डर करेंगे। आइए अवरोधक से शुरू करें। हम प्री-टिनड और फ्लक्स-सिक्त संपर्क पैड पर एक अवरोधक स्थापित करते हैं। टांका लगाने के दौरान इसे अपनी जगह से हटने और टांका लगाने वाले लोहे की नोक से चिपकने से रोकने के लिए, टांका लगाने के समय इसे सुई से बोर्ड के खिलाफ दबाया जाना चाहिए।

फिर टांका लगाने वाले लोहे की नोक को भाग के अंत और संपर्क पैड से छूना पर्याप्त है और भाग एक तरफ से टांका लगाया जाएगा। दूसरी तरफ भी हम इसी तरह सोल्डर करते हैं। सोल्डरिंग आयरन टिप पर सोल्डर की न्यूनतम मात्रा होनी चाहिए, अन्यथा यह चिपचिपा हो सकता है।

रेसिस्टर को टांका लगाने से मुझे यही मिला।

गुणवत्ता बहुत अच्छी नहीं है, लेकिन संपर्क विश्वसनीय है। गुणवत्ता इस तथ्य के कारण प्रभावित होती है कि एक हाथ से सुई के साथ अवरोधक को ठीक करना, दूसरे हाथ से टांका लगाने वाले लोहे को पकड़ना और तीसरे हाथ से तस्वीरें लेना मुश्किल है।

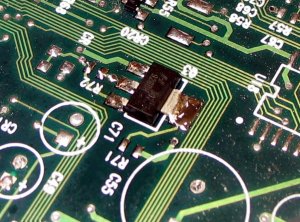

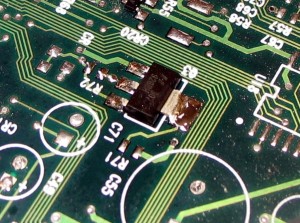

ट्रांजिस्टर और स्टेबलाइजर चिप्स को इसी तरह से सोल्डर किया जाता है। मैं सबसे पहले एक शक्तिशाली ट्रांजिस्टर के हीट सिंक को बोर्ड में सोल्डर करता हूं। मुझे यहां सोल्डर पर पछतावा नहीं है। सोल्डर की एक बूंद ट्रांजिस्टर के आधार के नीचे प्रवाहित होनी चाहिए और न केवल विश्वसनीय विद्युत संपर्क प्रदान करना चाहिए, बल्कि ट्रांजिस्टर के आधार और बोर्ड के बीच विश्वसनीय थर्मल संपर्क भी प्रदान करना चाहिए, जो हीटसिंक की भूमिका निभाता है।

सोल्डरिंग के दौरान, आप यह सुनिश्चित करने के लिए ट्रांजिस्टर को सुई से थोड़ा हिला सकते हैं कि बेस के नीचे का सारा सोल्डर पिघल गया है और ट्रांजिस्टर सोल्डर की एक बूंद पर तैरता हुआ प्रतीत होता है। इसके अलावा, बेस के नीचे से अतिरिक्त सोल्डर को निचोड़ा जाएगा, जिससे थर्मल संपर्क में सुधार होगा। यह एक बोर्ड पर सोल्डर इंटीग्रेटेड स्टेबलाइजर चिप जैसा दिखता है।

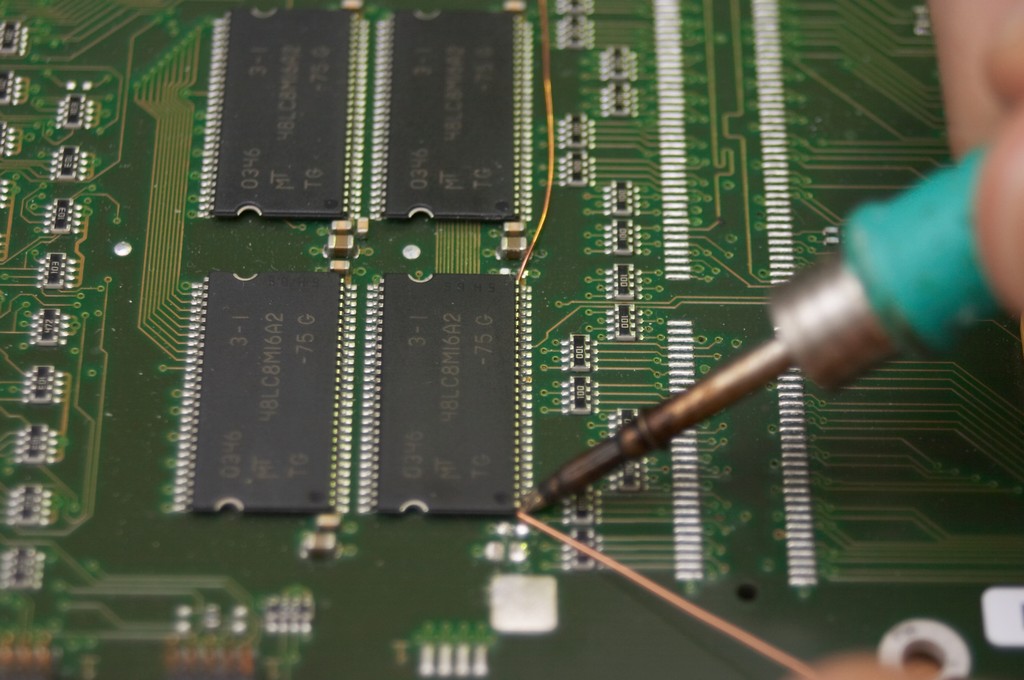

अब हमें एक अधिक जटिल कार्य की ओर बढ़ने की जरूरत है - माइक्रोक्रिकिट को सोल्डर करना। सबसे पहले, हम फिर से उत्पादन करते हैं सटीक स्थितियह संपर्क पैड पर है। फिर हम बाहरी टर्मिनलों में से एक को हल्के से "पकड़" लेते हैं।

इसके बाद, आपको फिर से जांचना होगा कि माइक्रोसर्किट के पैर और संपर्क पैड सही ढंग से मेल खाते हैं। इसके बाद हम बाकी बचे चरम निष्कर्षों को भी इसी तरह पकड़ते हैं.

अब माइक्रोसर्किट बोर्ड से कहीं नहीं जाएगा। सावधानी से, अन्य सभी पिनों को एक-एक करके मिलाएं, ध्यान रखें कि माइक्रोसर्किट के पैरों के बीच जम्पर न रखें।

बहुत से लोग आश्चर्य करते हैं कि एसएमडी घटकों को ठीक से कैसे मिलाया जाए। लेकिन इससे पहले कि हम इस समस्या से निपटें, यह स्पष्ट करना आवश्यक है कि ये तत्व क्या हैं। सतह पर लगे उपकरण - अंग्रेजी से अनुवादित, इस अभिव्यक्ति का अर्थ सतह पर लगे घटक हैं। उनका मुख्य लाभ पारंपरिक भागों की तुलना में उनका अधिक बढ़ते घनत्व है। यह पहलू बड़े पैमाने पर उत्पादन में एसएमडी तत्वों के उपयोग को प्रभावित करता है प्रिंटेड सर्किट बोर्ड्स, साथ ही उनकी स्थापना की लागत-प्रभावशीलता और विनिर्माण क्षमता। एसएमडी घटकों की तेजी से बढ़ती लोकप्रियता के साथ-साथ तार-प्रकार के लीड वाले पारंपरिक भागों ने अपना व्यापक उपयोग खो दिया है।

टांका लगाने की त्रुटियाँ और बुनियादी सिद्धांत

कुछ कारीगरों का दावा है कि ऐसे तत्वों को अपने हाथों से टांका लगाना बहुत मुश्किल और काफी असुविधाजनक है। वास्तव में, वीटी घटकों के साथ समान कार्य अधिक कठिन है। सामान्यतः इन दो प्रकार के भागों का उपयोग किया जाता है विभिन्न क्षेत्रइलेक्ट्रॉनिक्स. हालाँकि, कई लोग घर पर एसएमडी घटकों को सोल्डर करते समय कुछ गलतियाँ करते हैं।

एसएमडी घटक

शौकीनों के सामने मुख्य समस्या सोल्डरिंग आयरन के लिए पतली टिप चुनना है। यह इस राय के अस्तित्व के कारण है कि नियमित टांका लगाने वाले लोहे से टांका लगाने पर, आप एसएमडी संपर्कों के पैरों को टिन से दाग सकते हैं। परिणामस्वरूप, टांका लगाने की प्रक्रिया लंबी और दर्दनाक होती है। इस तरह के निर्णय को सही नहीं माना जा सकता, क्योंकि इन प्रक्रियाओं में केशिका प्रभाव, सतह तनाव और गीला करने वाला बल महत्वपूर्ण भूमिका निभाते हैं। इन अतिरिक्त युक्तियों को अनदेखा करने से DIY कार्य करना कठिन हो जाता है।

एसएमडी घटकों को सोल्डर करना

एसएमडी घटकों को ठीक से सोल्डर करने के लिए, आपको कुछ चरणों का पालन करना होगा। आरंभ करने के लिए, टांका लगाने वाले लोहे की नोक को लिए गए तत्व के पैरों पर लगाएं। परिणामस्वरूप, तापमान बढ़ना शुरू हो जाता है और टिन पिघलना शुरू हो जाता है, जो अंततः इस घटक के पैर के चारों ओर पूरी तरह से बह जाता है। इस प्रक्रिया को गीलापन बल कहा जाता है। उसी क्षण, पैर के नीचे टिन बहता है, जिसे केशिका प्रभाव द्वारा समझाया गया है। पैर गीला करने के साथ ही बोर्ड पर भी ऐसी ही क्रिया होती है. परिणाम पैरों के साथ बोर्डों का एक समान रूप से भरा हुआ बंडल है।

आसन्न पैरों के साथ सोल्डर का संपर्क इस तथ्य के कारण नहीं होता है कि तनाव बल कार्य करना शुरू कर देता है, जिससे टिन की अलग-अलग बूंदें बनती हैं। यह स्पष्ट है कि वर्णित प्रक्रियाएं अपने आप ही घटित होती हैं, केवल टांका लगाने वाले लोहे की एक छोटी सी भागीदारी के साथ, जो केवल टांका लगाने वाले लोहे के साथ भाग के पैरों को गर्म करता है। बहुत छोटे तत्वों के साथ काम करते समय, वे टांका लगाने वाले लोहे की नोक से चिपक सकते हैं। ऐसा होने से रोकने के लिए, दोनों पक्षों को अलग-अलग सोल्डर किया जाता है।

फ़ैक्टरी सोल्डरिंग

यह प्रक्रिया समूह विधि के आधार पर होती है। एसएमडी घटकों की सोल्डरिंग एक विशेष सोल्डरिंग पेस्ट का उपयोग करके की जाती है, जो समान रूप से वितरित होती है सबसे पतली परतएक तैयार मुद्रित सर्किट बोर्ड पर, जहां पहले से ही संपर्क पैड हैं। इस अनुप्रयोग विधि को सिल्क-स्क्रीन प्रिंटिंग कहा जाता है। उपयोग की गई सामग्री दिखने और स्थिरता में टूथपेस्ट के समान है। इस पाउडर में सोल्डर होता है जिसमें फ्लक्स मिलाया जाता है और मिलाया जाता है। जैसे ही मुद्रित सर्किट बोर्ड कन्वेयर से गुजरता है, जमाव प्रक्रिया स्वचालित रूप से निष्पादित होती है।

एसएमडी भागों की फ़ैक्टरी सोल्डरिंग

इसके बाद, मोशन बेल्ट के साथ स्थापित रोबोट सभी आवश्यक तत्वों को आवश्यक क्रम में व्यवस्थित करते हैं। जैसे ही बोर्ड चलता है, सोल्डर पेस्ट की पर्याप्त चिपचिपाहट के कारण हिस्से मजबूती से अपनी जगह पर टिक जाते हैं। अगला कदम संरचना को एक विशेष भट्टी में उस तापमान से थोड़ा अधिक तापमान पर गर्म करना है जिस पर सोल्डर पिघलता है। इस तरह के हीटिंग के परिणामस्वरूप, सोल्डर पिघल जाता है और घटकों के पैरों के चारों ओर बह जाता है, और फ्लक्स वाष्पित हो जाता है। यह प्रक्रिया भागों को उनकी सीटों में मिला देती है। ओवन के बाद, बोर्ड को ठंडा होने दिया जाता है और सब कुछ तैयार हो जाता है।

आवश्यक सामग्री एवं उपकरण

एसएमडी घटकों को अपने हाथों से टांका लगाने का काम करने के लिए, आपके पास कुछ उपकरण और होने की आवश्यकता होगी आपूर्ति, जिसमें निम्नलिखित शामिल हैं:

- एसएमडी संपर्कों को सोल्डर करने के लिए सोल्डरिंग आयरन;

- चिमटी और साइड कटर;

- नुकीले सिरे वाला एक सूआ या सुई;

- मिलाप;

- एक आवर्धक काँच या आवर्धक काँच, जो बहुत छोटे भागों के साथ काम करते समय आवश्यक होता है;

- तटस्थ तरल नो-क्लीन फ्लक्स;

- एक सिरिंज जिसके साथ आप फ्लक्स लगा सकते हैं;

- बाद की सामग्री की अनुपस्थिति में, आप रोसिन के अल्कोहल समाधान के साथ काम कर सकते हैं;

- सोल्डरिंग को आसान बनाने के लिए, कारीगर एक विशेष सोल्डरिंग हेयर ड्रायर का उपयोग करते हैं।

एसएमडी घटकों को स्थापित करने और हटाने के लिए चिमटी

फ्लक्स का उपयोग नितांत आवश्यक है और यह तरल होना चाहिए। इस अवस्था में यह पदार्थ कम हो जाता है कार्य स्थल की सतह, और सोल्डर धातु पर बने ऑक्साइड को भी हटा देता है। नतीजतन, सोल्डर पर एक इष्टतम गीला बल दिखाई देता है, और सोल्डरिंग ड्रॉप अपने आकार को बेहतर बनाए रखता है, जो पूरी कार्य प्रक्रिया को सुविधाजनक बनाता है और "स्नॉट" के गठन को समाप्त करता है। रोसिन के अल्कोहल समाधान का उपयोग आपको एक महत्वपूर्ण परिणाम और परिणाम प्राप्त करने की अनुमति नहीं देगा सफ़ेद लेपइसे हटाए जाने की संभावना नहीं है.

टांका लगाने वाले लोहे का चुनाव बहुत महत्वपूर्ण है। सबसे अच्छा उपकरण वह है जो आपको तापमान समायोजित करने की अनुमति देता है। यह आपको ज़्यादा गरम होने के कारण भागों को नुकसान की संभावना के बारे में चिंता करने की अनुमति नहीं देता है, लेकिन यह बारीकियाँ उन क्षणों पर लागू नहीं होती हैं जब आपको एसएमडी घटकों को डीसोल्डर करने की आवश्यकता होती है। कोई भी टांका लगाने वाला हिस्सा लगभग 250-300 डिग्री सेल्सियस के तापमान का सामना कर सकता है, जो एक समायोज्य टांका लगाने वाले लोहे द्वारा सुनिश्चित किया जाता है। यदि ऐसा कोई उपकरण उपलब्ध नहीं है, तो आप 20 से 30 डब्ल्यू की शक्ति वाले एक समान उपकरण का उपयोग कर सकते हैं, जो 12-36 वी के वोल्टेज के लिए डिज़ाइन किया गया है।

220 V सोल्डरिंग आयरन का उपयोग करने से सर्वोत्तम परिणाम नहीं मिलेंगे। यह इससे जुड़ा है उच्च तापमानइसकी नोक को गर्म करना, जिसके प्रभाव में तरल प्रवाह जल्दी से वाष्पित हो जाता है और सोल्डर के साथ भागों को प्रभावी ढंग से गीला करने की अनुमति नहीं देता है।

विशेषज्ञ शंक्वाकार टिप वाले टांका लगाने वाले लोहे का उपयोग करने की सलाह नहीं देते हैं, क्योंकि भागों पर सोल्डर लगाना मुश्किल होता है और बहुत समय बर्बाद होता है। सबसे प्रभावशाली "माइक्रोवेव" नामक डंक है। इसका स्पष्ट लाभ सही मात्रा में सोल्डर को अधिक सुविधाजनक तरीके से पकड़ने के लिए कट पर एक छोटा सा छेद है। टांका लगाने वाले लोहे पर इस तरह की टिप के साथ अतिरिक्त सोल्डर इकट्ठा करना सुविधाजनक होता है।

आप किसी भी सोल्डर का उपयोग कर सकते हैं, लेकिन पतले तार का उपयोग करना बेहतर है, जिसके साथ आप आसानी से उपयोग की जाने वाली सामग्री की मात्रा निर्धारित कर सकते हैं। ऐसे तार का उपयोग करके टांका लगाने वाला हिस्सा उस तक अधिक सुविधाजनक पहुंच के कारण बेहतर ढंग से संसाधित होगा।

एसएमडी घटकों को कैसे मिलाएं?

कार्य - आदेश

सिद्धांत के प्रति सावधानीपूर्वक दृष्टिकोण और कुछ अनुभव प्राप्त करने के साथ सोल्डरिंग प्रक्रिया कठिन नहीं है। तो, पूरी प्रक्रिया को कई बिंदुओं में विभाजित किया जा सकता है:

- एसएमडी घटकों को बोर्ड पर स्थित विशेष पैड पर रखना आवश्यक है।

- भाग के पैरों पर तरल फ्लक्स लगाया जाता है और सोल्डरिंग आयरन टिप का उपयोग करके घटक को गर्म किया जाता है।

- तापमान के प्रभाव में, संपर्क पैड और भाग के पैर स्वयं भर जाते हैं।

- डालने के बाद, सोल्डरिंग आयरन को हटा दें और घटक को ठंडा होने का समय दें। जब सोल्डर ठंडा हो जाए, तो काम पूरा हो गया।

एसएमडी घटकों के लिए सोल्डरिंग प्रक्रिया

माइक्रोक्रिकिट के साथ समान क्रियाएं करते समय, सोल्डरिंग प्रक्रिया उपरोक्त से थोड़ी भिन्न होती है। तकनीक इस तरह दिखेगी:

- एसएमडी घटकों के पैर बिल्कुल उनके संपर्क बिंदुओं पर स्थापित किए गए हैं।

- संपर्क पैड के क्षेत्रों में, फ्लक्स के साथ गीलापन किया जाता है।

- भाग को सीट में सटीक रूप से रखने के लिए, आपको पहले इसके बाहरी पैरों में से एक को मिलाप करना होगा, जिसके बाद घटक को आसानी से संरेखित किया जा सकता है।

- आगे सोल्डरिंग अत्यंत सावधानी से की जाती है, और सभी पैरों पर सोल्डर लगाया जाता है। अतिरिक्त सोल्डर को सोल्डरिंग आयरन टिप से हटा दिया जाता है।

हेयर ड्रायर से टांका कैसे लगाएं?

इस टांका लगाने की विधि के साथ, सीटों को एक विशेष पेस्ट के साथ चिकनाई करना आवश्यक है। फिर आवश्यक भाग को संपर्क पैड पर रखा जाता है - घटकों के अलावा, ये प्रतिरोधक, ट्रांजिस्टर, कैपेसिटर आदि हो सकते हैं। सुविधा के लिए, आप चिमटी का उपयोग कर सकते हैं। इसके बाद, भाग को हेयर ड्रायर से आपूर्ति की गई गर्म हवा से लगभग 250º C के तापमान पर गर्म किया जाता है। सोल्डरिंग के पिछले उदाहरणों की तरह, तापमान के प्रभाव में फ्लक्स वाष्पित हो जाता है और सोल्डर पिघल जाता है, जिससे संपर्क ट्रैक में पानी भर जाता है और भागों के पैर. फिर हेयर ड्रायर हटा दिया जाता है और बोर्ड ठंडा होना शुरू हो जाता है। जब यह पूरी तरह से ठंडा हो जाए, तो सोल्डरिंग को पूरा माना जा सकता है।

ईए विकास के वर्तमान चरण को नवीनतम तत्व आधार के तेजी से व्यापक उपयोग की विशेषता है - सतह पर लगे तत्व: सीसा रहित "चिप" प्रतिरोधक और कैपेसिटर, लघु एलएसआई पैकेज, प्लास्टिक और सिरेमिक क्रिस्टल वाहक, आदि, जो इसे संभव बनाता है। धातुयुक्त छेद वाले बोर्डों को त्यागें और तत्वों की स्थापना को सरल बनाएं, जिससे इलेक्ट्रॉनिक घटकों की विश्वसनीयता बढ़े। सरफेस माउंट टेक्नोलॉजी (एसएमटी) को आधिकारिक तौर पर 1985 में मान्यता दी गई थी और इसके निम्नलिखित फायदे हैं:

रचनात्मकइ:

- तत्वों की व्यवस्था का घनत्व 4-6 गुना बढ़ाना;

- वजन और आकार संकेतकों में 3-5 गुना की कमी;

-तत्वों की गति और शोर प्रतिरक्षा में वृद्धि के कारण

निष्कर्ष की कमी;

- ब्लॉकों के कंपन प्रतिरोध और कंपन शक्ति को 2 गुना बढ़ाना;

- धातु की मात्रा कम करके ब्लॉकों की विश्वसनीयता बढ़ाना

लाइस्ड छेद, जो दोषों का एक संभावित स्रोत हैं;

तकनीकी:

- तत्वों की असेंबली और स्थापना का स्वचालन और श्रम उत्पादकता में दस गुना वृद्धि;

- लीड और संबंधित उपकरण तैयार करने के संचालन का बहिष्कार;

- उत्पादन स्थान में 50% की कमी;

- सामग्री की लागत में कमी.

कमियां:

- सतह पर लगे तत्वों की सीमित सीमा;

- उच्च लागत;

- गर्मी हटाने में कठिनाई;

- नियंत्रण और मरम्मत की कठिनाई.

सतह पर लगाने के उपयोग के लिए निम्नलिखित प्रकारइमारतें:

- निष्क्रिय घटकों के लिए सरल आवास: आयत आकार, जैसे प्रतिरोधक और कैपेसिटर;

- एमईएलएफ प्रकार (मेटल इलेक्ट्रोड फेस बॉन्डेड) धातुयुक्त सिरों के रूप में अंतर्निर्मित इलेक्ट्रोड के साथ;

- मल्टी-लीड सेमीकंडक्टर उपकरणों के लिए जटिल पैकेज:

- छोटे आकार का ट्रांजिस्टर (स्मॉल आउटलाइन ट्रांजिस्टर - एसओटी);

- एकीकृत सर्किट के लिए छोटे आकार (छोटी रूपरेखा - एसओ);

- एकीकृत सर्किट के लिए छोटे आकार में वृद्धि (छोटी रूपरेखा बड़ी - एसओएल);

- लीड के साथ प्लास्टिक क्रिस्टल कैरियर (प्लास्टिक लीडेड चिप कैरियर - पीएलसीसी);

- सीसा रहित सिरेमिक चिप वाहक (एलसीसीसी);

- लीड के साथ सिरेमिक क्रिस्टल कैरियर (लीडेड सिरेमिक चिप कैरियर - एलडीसीसी);

- घटकों के लिए विभिन्न गैर-मानक आवास अनियमित आकार, जैसे इंडक्टर्स और स्विच।

के सबसेचिप रेसिस्टर्स का निर्माण मोटी फिल्म तकनीक का उपयोग करके किया जाता है, जिसमें उदाहरण के लिए, सिल्क-स्क्रीन प्रिंटिंग का उपयोग करके सिरेमिक सब्सट्रेट्स पर जमा धातु ऑक्साइड और सिरेमिक (या ग्लास) के मिश्रण को एनीलिंग करना शामिल है। प्रतिरोधों के लिए संपर्क पैड उसी तरह बनाए जाते हैं। प्रतिरोधक अक्सर कांच की निष्क्रिय परत से ढके होते हैं। लेजर ट्रिमिंग और एपॉक्सी कोटिंग के बाद, सब्सट्रेट को अलग-अलग चिप प्रतिरोधों में काट दिया जाता है।

एमईएलएफ पैकेज का उपयोग सिलिकॉन डायोड, हाई-फ़्रीक्वेंसी फिक्स्ड इंडक्टर्स, टैंटलम कैपेसिटर, मेटल फिल्म रेसिस्टर्स और सर्ज प्रोटेक्शन डिवाइसेस के निर्माण के लिए किया जाता है, लेकिन उत्पादित सबसे बड़ी मात्रा स्थायी सिरेमिक कैपेसिटर और ग्रेफाइट फिल्म रेसिस्टर्स हैं।

SOT मिनी-ट्रांजिस्टर पैकेज का उपयोग असतत अर्धचालक उपकरणों की पैकेजिंग के लिए किया जाता है: एकल द्विध्रुवी और क्षेत्र-प्रभाव ट्रांजिस्टर, डायोड, जेनर डायोड, आदि। TO-236 पैकेज का उपयोग 19.35 मिमी 2 तक के क्षेत्र वाले क्रिस्टल की पैकेजिंग के लिए किया जाता है। और 200 mW की बिजली अपव्यय, और दूसरा पैकेज, TO-243, 38.7 मिमी 2 के क्षेत्र के साथ क्रिस्टल के लिए डिज़ाइन किया गया, 25˚C पर 500 mW तक की शक्ति। दोनों तीन-पिन पैकेज डिज़ाइन में बहुत सरल हैं: TO-236 में केस के प्रत्येक पक्ष से बारी-बारी से विस्तार होता है, जबकि TO-243 में वे केस के एक तरफ स्थित होते हैं, और बेहतर गर्मी के लिए केंद्रीय टर्मिनल को बड़ा किया जाता है अपव्यय.

मिनी SOIC/SOL पैकेज में एकीकृत सर्किट पारंपरिक डुअल-इन-लाइन (DIP) पैकेज के छोटे संस्करण जैसा दिखता है। आमतौर पर, मिनी-केसों की आपूर्ति 8, 14 और 16-पिन डिज़ाइन में की जाती है, जिसमें पिन एक गल विंग के आकार के होते हैं और 1.27 मिमी पिच पर स्थित होते हैं (चित्र 5.14)। ए)।इस आवास का बड़ा लाभ इसके डीआईपी समकक्ष की तुलना में इसका बेहतर वजन और आकार की विशेषताएं हैं: यह मात्रा में 70% छोटा है, ऊंचाई में 30% छोटा है, और ऐसे आवास का वजन इसके बड़े के द्रव्यमान का केवल 10% है समकक्ष। इसके अलावा, मिनी बॉडी बेहतरीन है विद्युत विशेषताओं, जो सिग्नल ट्रांसमिशन की गति निर्धारित करते हैं। पारंपरिक डीआईपी सर्किट की टोपोलॉजी को एसओआईसी/एसओएल डिज़ाइन में बदलने के लिए, केवल मामूली बदलाव की आवश्यकता होती है क्योंकि पिनआउट समान होता है, लेकिन समग्र बोर्ड का आकार कम किया जा सकता है।

चावल। 5.14. माइक्रोक्रिकिट पैकेज के प्रकार.

मानक मिनी आवास प्रकार SO (चित्र 5.14, बी) 3.81 मिमी की चौड़ाई है; एक पूरी तरह से समान मामला भी है, जिसे विस्तारित संस्करण कहा जाता है - एसओएल, जिसकी चौड़ाई 7.62 मिमी है। इन मामलों में पिनों की संख्या 16 से 28 तक होती है।

केस के चारों तरफ स्थित लीड (पीएलसीसी) वाला एक प्लास्टिक क्रिस्टल कैरियर कनेक्शन का उच्च घनत्व प्रदान करता है और 18 से 84 तक पिनों की संख्या के साथ लगभग पूर्ण वर्ग होता है (चित्र 5.14, वी).पीएलसीसी लीड पिचें आम तौर पर 1.27 या 0.635 मिमी होती हैं, लेकिन कुछ जटिल वीएलएसआई डिज़ाइन 0.508 मिमी पिचों का भी उपयोग करते हैं।

पीएलसीसी पैकेज की विशेषता परिधि के साथ पिन की एक पंक्ति की उपस्थिति है। 52 पिन तक के पीएलसीसी डिज़ाइन में आमतौर पर लचीले जे-पिन होते हैं जो स्थापना के दौरान आवास के नीचे मुड़े होते हैं।

सिरेमिक सतह माउंट पैकेज का सबसे आम प्रकार एलसीसीसी है - सीसा रहित सिरेमिक क्रिस्टल वाहक। संरचनात्मक रूप से, एलसीसीसी में तीन मुख्य तत्व होते हैं: एक धातुयुक्त सिरेमिक आधार, धातु आवरणऔर सीलिंग सामग्री, अक्सर विशेष सोल्डर। केस के कोनों में कोई संपर्क पैड नहीं हैं; केस में दो ओरिएंटिंग कुंजियाँ हैं: एक ऑप्टिकल रीडिंग के लिए, दूसरी कोने के चैंबर के रूप में। इन आवासों का चयन मांगलिक अनुप्रयोगों के लिए किया जाता है, जैसे सैन्य उपकरणों, संचार उपकरण और एयरोस्पेस उपकरण, क्योंकि उन्हें अत्यधिक सील किया जा सकता है। हालाँकि, एलसीसीसी के पास है महत्वपूर्ण कमियाँ. मुख्य कारण केस के विस्तार के तापमान गुणांक (टीसीई) और मानक ग्लास-एपॉक्सी बोर्ड के बीच बेमेल है, जो गंभीर थर्मल साइक्लिंग के दौरान सोल्डर जोड़ों में दोषों के गठन और विकास में योगदान देता है या उच्च स्तरनष्ट हुई शक्ति. इसके अतिरिक्त, इन बाड़ों का निर्माण अपेक्षाकृत महंगा है।

लीडेड सिरेमिक क्रिस्टल कैरियर (एलडीसीसी/सीसीसी) टीसीआर मिलान की समस्या को हल करना संभव बनाते हैं, हालांकि वे अधिक महंगे हैं, संरचनात्मक रूप से अधिक जटिल हैं और केवल सैन्य और अन्य महत्वपूर्ण अनुप्रयोगों के लिए उपयुक्त हैं जहां घटकों के चयन के लिए लागत मुख्य मानदंड नहीं है।

पीजीए पैकेज में मैट्रिक्स पैटर्न में व्यवस्थित पतले पिन होते हैं (चित्र 5.14, जी)।

सतह पर लगाने के लिए इच्छित नंगे तत्वों की आपूर्ति की जाती है प्लास्टिक टेप, स्पूल में घाव, विशेष ट्यूबलर पत्रिकाओं में या थोक में। इन्हें पीसीबी पर स्थापित करने के लिए स्वचालित स्टेकर का उपयोग किया जाता है। एम-2501 मशीन में फीडिंग बोर्ड के लिए एक मैगजीन फीडर, एक पोजिशनिंग सिस्टम, एक बोर्ड रोटेशन यूनिट, एक वैक्यूम ग्रिपर, घटक को सुरक्षित करने वाले गोंद के लिए एक पराबैंगनी इलाज मॉड्यूल और इकट्ठे उत्पादों के लिए एक मैगजीन स्टोरेज यूनिट शामिल है। घटकों की आपूर्ति 60 रीलों के कार्यक्रम के अनुसार की जाती है। परिवहन के दौरान सक्रिय तत्वों को होने वाले नुकसान से बचने के लिए ढांकता हुआ सामग्रीटेपों को ढालते समय, एक कार्बन भराव डाला जाता है, जिसमें एंटीस्टेटिक गुण होते हैं।

एक्सेलॉन माइक्रोनेटिक्स (यूएसए) की MS-30 असॉल्ट राइफल अधिक सार्वभौमिक है। यह उपलब्ध किसी भी सतह माउंट घटक को संभाल सकता है। घटकों को रीलों पर, पत्रिकाओं में, या कंपन हॉपर से थोक में वैक्यूम पिकअप स्थिति में खिलाया जाता है। मशीन में तीन ऑपरेटिंग मोड हैं। पहले में, वैक्यूम हेड एक घटक उठाता है, उसे सोल्डर पेस्ट से लेपित ड्रम पर घुमाता है एपॉक्सी रेजि़न, और इसे बोर्ड पर आवश्यक स्थान पर स्थापित करता है। दूसरे मोड में, वही काम डबल स्मियरिंग के साथ किया जाता है, और तीसरे में - केवल तत्व को कैप्चर करना और इंस्टॉल करना।

एमटी1 (यूएसए) की माइक्रोप्लेसर मॉडल मशीन में, घटकों को एक उपकरण द्वारा पकड़ा जाता है जिसमें ग्रिपिंग दबाव को प्रोग्राम किया जाता है, और यह घटक के आयामों को निर्धारित करता है, आयामी नियंत्रण कार्य प्रदान करता है। फिक्स्चर में एक केंद्रित तंत्र भी शामिल है जो फीडर में घटक के अभिविन्यास और सटीक प्लेसमेंट को कम महत्वपूर्ण बनाता है। ऑप्टिकल पहचान प्रणाली स्कैनिंग मोड में सभी इकट्ठे बोर्डों को स्कैन करती है, और दोषपूर्ण बोर्डों की पहचान करती है।

स्वचालित सतह माउंट स्टेकर ऐसे मॉड्यूल से बने होते हैं जो अन्य कार्य करते हैं और बोर्ड हैंडलिंग मॉड्यूल होते हैं। सबसे उन्नत उपकरण यूनिवर्सल (यूएसए) से है। इसमें एक साथ दो बोर्ड लगाए जाते हैं, और एक पर गोंद की सटीक मात्रा लगाई जाती है, तो दूसरे पर घटक स्थापित किया जाता है। स्थापित घटक इसके अधीन हैं परिचालन नियंत्रणऔर यदि पैरामीटर विचलित हो जाता है, तो उन्हें सेवा योग्य से बदल दिया जाता है।

सरफेस माउंटिंग तीन में की जा सकती है विभिन्न विकल्प. पहले में बोर्ड के ऊपरी हिस्से पर केवल थ्रू-होल घटकों को रखना शामिल है, और नीचे की तरफ सतह-माउंट घटकों को रखना शामिल है। तत्व वेव सोल्डरिंग द्वारा बोर्ड से जुड़े होते हैं। हालाँकि, पारंपरिक वेव सोल्डर माइक्रो-पैकेजों को माउंट करने के लिए अप्रभावी है, क्योंकि सोल्डर उनके नीचे प्रवाहित नहीं हो सकता है और परिरक्षित या धातुयुक्त पैड तक नहीं पहुंच सकता है। दो जलाशयों से आने वाली दोहरी तरंग का उपयोग सोल्डर के साथ संपूर्ण परिधि के साथ धातुयुक्त क्षेत्रों को पूरी तरह से कवर करने की अनुमति देता है। द्वितीयक तरंग फ़ील्ड कनेक्शन से अतिरिक्त सोल्डर को भी हटा देती है।

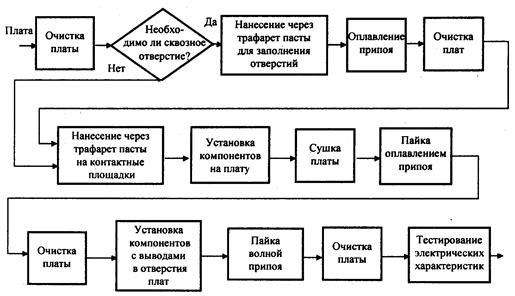

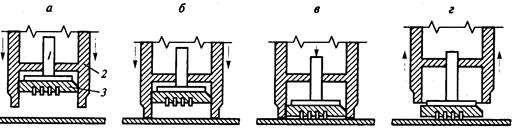

बोर्ड के प्रत्येक तरफ (दूसरा विकल्प) घटकों की मिश्रित व्यवस्था के मामले में, असेंबली का टीपी अधिक जटिल हो जाता है (चित्र 5.15)। सबसे पहले, घटकों को रिफ्लोइंग सोल्डर द्वारा माइक्रो-केस में इकट्ठा किया जाता है, और फिर बाकी को वेव सोल्डरिंग द्वारा इकट्ठा किया जाता है। सोल्डर को पुनः प्रवाहित करने के लिए, एक व्यक्तिगत या समूह उपकरण का उपयोग किया जाता है (चित्र 5.16)। यह माइक्रोकॉर्पस को पकड़ लेता है (ए),बोर्ड पर उतारा जाता है (बी) और पैड पर सोल्डर को पिघला देता है (वी).इसके बाद उपकरण ऊपर उठता है (डी)।

चित्र 5.15. घटकों की मिश्रित व्यवस्था के साथ पीसीबी की असेंबली और स्थापना की योजना

चावल। 5.16. एक विशेष उपकरण का उपयोग करके बोर्ड पर माइक्रोकेस की स्थापना:

1 - ढकेलनेवाला, 2 - उपकरण; 3 - सूक्ष्म शरीर

पुशर तत्व को तब तक पकड़कर रखता है जब तक कि सोल्डर क्रिस्टलीकृत न हो जाए। माइक्रो-केस में क्रिस्टल को अधिक गर्म होने से बचाने के लिए उपकरण में तापमान को उच्च परिशुद्धता के साथ बनाए रखा जाता है। उपकरण का उपयोग मरम्मत कार्य करने के लिए भी किया जा सकता है।

तीसरे विकल्प में केवल पीपी की सतह पर तत्वों को स्थापित करना शामिल है विभिन्न तरीकेराशन.

उद्योग सतह पर लगाए जाने वाले मुद्रित सर्किट बोर्डों के लिए घटकों की एक विस्तृत श्रृंखला का उत्पादन करता है(एसएमडी घटक)। एसएमडी घटकों के आकार, आकार और सामग्री लगातार बदल रही हैं, आपूर्तिकर्ता लघुकरण, कार्यक्षमता और विश्वसनीयता की मांगों को पूरा करने के लिए नए मॉडल पेश कर रहे हैं। अक्सर, एसएमडी सतह माउंटिंग का उपयोग निष्क्रिय उपकरणों या "चिप्स" (क्रिस्टल) के लिए किया जाता है - प्रतिरोधक, कैपेसिटर, इंडक्टर्स और चोक। चिप कैपेसिटर और रेसिस्टर्स में अक्सर होते हैं चार अंकों का अंकन कोड जिसमें एसएमडी घटक का मानक आकार एन्क्रिप्ट किया गया है, उदाहरण के लिए, 1825, 1210 या 0804। पहले दो अंक घटक की लंबाई दर्शाते हैं, जो एक इंच के सौवें हिस्से में पिन (संपर्कों) के बीच की दूरी है। दूसरे दो अंक एसएमडी घटक की चौड़ाई को संदर्भित करते हैं, वह भी एक इंच के सौवें हिस्से में (निष्क्रिय उपकरणों के लिए मीट्रिक प्रणाली [मिमी] के आधार पर एक समान कोड अंकन होता है, वास्तविक मान बहुत करीब होते हैं अंग्रेजी अर्थऔर भ्रम का स्रोत हो सकता है, खासकर विदेशी कंपनियों के साथ सहयोग करते समय)। इस प्रकार, एक 1825 संधारित्र 0.18 इंच (4.6 मिमी) लंबा और 0.25 इंच (6.3 मिमी) चौड़ा है। चित्र 1 विभिन्न आकारों के निष्क्रिय चिप प्रतिरोधों की एक तस्वीर दिखाता है। चिप प्रतिरोधक आम तौर पर बहुत विश्वसनीय होते हैं और इसलिए सतह माउंट तकनीक का उपयोग करके असेंबली के दौरान क्षति से अपेक्षाकृत सुरक्षित होते हैं। मल्टीलेयर एसएमडी कैपेसिटर तापमान के प्रति संवेदनशील होते हैं और इसलिए तेजी से तापमान परिवर्तन की स्थिति में टूटने का खतरा अधिक होता है।

चित्र 1 - विभिन्न आकारों के चिप प्रतिरोधक

चिप अवरोधकइसमें एल्यूमीनियम-सिरेमिक बेस होता है जिस पर लगाया जाता है पतली फिल्मप्रतिरोधक तत्व. प्रतिरोधक तत्व के शीर्ष पर इसके सिरों पर और आंशिक रूप से निचले हिस्से में प्रवाहकीय तत्व होते हैं, जो मुद्रित सर्किट बोर्ड में सोल्डर होते हैं। प्रवाहकीय तत्वों में गर्मी प्रतिरोधी एजी-आधारित मोटी फिल्म, एक निकल या तांबे की बाधा परत और एक इलेक्ट्रोप्लेटेड एसएन, एसएन-पीबी, या एयू कोटिंग शामिल होती है।

चिप कैपेसिटरविशेष ऑक्साइड सिरेमिक से बने, वे सिरेमिक की परतों और फिल्म की पतली परतों को वैकल्पिक करते हैं, जो डिवाइस की कैपेसिटेंस का एक निश्चित मूल्य सुनिश्चित करता है। यह एक मल्टीलेयर थिन फिल्म (एमएलटीएफ) प्रकार का कैपेसिटर है। दूसरे प्रकार के कैपेसिटर में सिरेमिक के एक सजातीय "ब्लॉक" की ऊपरी और निचली सतहों पर इलेक्ट्रोड होते हैं। चिप कैपेसिटर बनाने के लिए उपयोग किए जाने वाले सिरेमिक चिप रेसिस्टर्स के एल्यूमीनियम सेरमेट की तुलना में अधिक नाजुक होते हैं। एमएलटीएफ कैपेसिटर का स्तरित डिज़ाइन उन्हें यांत्रिक और थर्मल झटके के प्रति अधिक संवेदनशील बनाता है। चिप कैपेसिटर समान धातु प्रवाहकीय परतों का उपयोग करते हैं जिन्हें मुद्रित सर्किट बोर्ड में मिलाया जाता है, जैसा कि प्रतिरोधों के लिए पहले बताया गया है। सिरेमिक चिप कैपेसिटर का एक उदाहरण चित्र 2 में दिखाया गया है।

चित्र 2 - सिरेमिक चिप कैपेसिटर

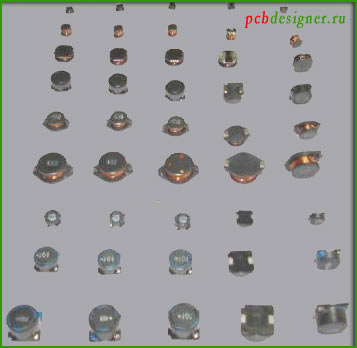

चिप प्रेरकदो प्रकार में उपलब्ध है. एसएमडी माउंटिंग के लिए इंडक्टर्स में एल्यूमीनियम ऑक्साइड कोर के चारों ओर पतले तांबे के तार लगे होते हैं। कोर के आयाम और वाइंडिंग्स की संख्या प्रेरण की मात्रा निर्धारित करती है। दूसरा प्रकार पतली-फिल्म एसएमडी इंडक्टर्स है। उनमें, एक प्रवाहकीय फिल्म से बनी एक वाइंडिंग को एल्यूमीनियम ऑक्साइड कोर पर रखा जाता है (पतली-फिल्म एसएमडी इंडक्टर्स के बहुत सरल उत्पादन के बावजूद, उनके पास मूल्यों की एक सीमित सीमा होती है)। सिरेमिक चिप इंडक्टर्स का एक उदाहरण चित्र 3 में दिखाया गया है।

चित्र 3 - चिप इंडक्टर्स के उदाहरण

लगभग 40% सरफेस माउंट (एसएमडी) निष्क्रिय उत्पाद घटक चिप कैपेसिटर हैं. किसी इलेक्ट्रॉनिक उत्पाद के आकार और वजन को कम करने के लिए उनका लघुकरण महत्वपूर्ण है। पोर्टेबल इलेक्ट्रॉनिक्स के लिए (उदा. मोबाइल फोन, पीडीए और पेजर) आमतौर पर 0603 से 0402 और 0201 के मानक आकार वाले एसएमडी कैपेसिटर का उपयोग किया जाता है।

कुछ डायोड और सभी सक्रिय उपकरण परिधीय और मैट्रिक्स लीड के साथ विभिन्न प्रकार के पैकेज में आते हैं। डायोड और ट्रांजिस्टर में आमतौर पर SO पैकेज होते हैं: क्रमश डायोड के लिए एसओडी पैकेज और ट्रांजिस्टर के लिए एसओटी पैकेज. केस (पैकेज) गर्मी प्रतिरोधी प्लास्टिक से बना है। एसओडी-पैकेज में दो आउटपुट हैं, और एसओटी-पैकेज में क्रमशः तीन आउटपुट हैं। तत्वों के पैर टिकाऊ तांबे या लोहे की मिश्रधातु से बने होते हैं और इनका आकार "गल विंग" होता है। बड़े सक्रिय उपकरणों के लिए अधिक पैरों की आवश्यकता होती है। इन कोशिकाओं में छोटी लंबाई वाली गलविंग लीड के साथ एसओआईसी पैकेज होते हैं जो एसएमडी सेल के लंबे हिस्से के दोनों ओर से निकलते हैं।

गलविंग पिन बहुत टिकाऊ होते हैं और 1.27 मिमी (50 मिल), या 0.635 मिमी (20 मिल) पिच पर स्थित होते हैं। पिच दो आसन्न टर्मिनलों के केंद्रीय अक्षों के बीच की दूरी है।

पैरों की संख्या में और वृद्धि उन्हें एसएमडी केस के चारों तरफ रखकर महसूस की जाती है। पैर गल विंग के आकार में बने होते हैं या होते हैं जे आकार. जे-कॉन्फ़िगरेशन एसएमडी पैकेज के तहत लीड को अंदर की ओर झुकाकर पैड क्षेत्र को कम कर देता है। गलविंग लीड की तरह, जे-लीड बहुत टिकाऊ होते हैं और 1.27 मिमी (50 मिल) और 0.635 मिमी (20 मिल) पिचों पर स्थित होते हैं।

0.635 मिमी से कम की पिच वाले सतह माउंट तत्व, 0.5 मिमी और 0.4 मिमी से शुरू होकर, ठीक पिच एसएमडी घटक कहलाते हैं। सतह पर लगे उपकरणों के छोटे पैर तदनुसार अधिक नाजुक होते हैं, इसलिए प्रसंस्करण और स्थापना के दौरान वे आसानी से क्षतिग्रस्त हो जाते हैं। निम्न के अलावा एसएमडी हाउसिंग पिन की समतलीयताछोटी-छोटी वृद्धियों में, अधिक कठोर आवश्यकताएँ थोप दी जाती हैं। निष्कर्षों को समतलीय कहा जाता हैसतह पर चढ़ने के लिए तत्व, सतह-माउंट तकनीक का उपयोग करके लगाए गए हैं, जिनमें से निचले हिस्से आवास से बाहर निकलने पर एक ही विमान में स्थित हैं। यदि पैर गैर-समतलीय हैं, उदाहरण के लिए, एक सामान्य तल के ऊपर स्थित है, तो ऐसे छोटे लीडों को मिलाप करने के लिए उपयोग की जाने वाली सोल्डर पेस्ट की थोड़ी मात्रा के कारण यह संभवतः सोल्डर नहीं किया जाएगा। यदि एसएमडी घटक का पैर बहुत नीचे है, तो घटक की स्थापना के दौरान यह क्षतिग्रस्त हो जाएगा। इसके अलावा, यह पेस्ट बिंदु को मिटा सकता है, जिसके परिणामस्वरूप आसन्न सतह माउंट पिन से खराब कनेक्शन या शॉर्ट सर्किट हो सकता है।

दूसरे प्रकार का सरफेस माउंट परिधीय पिन के साथ आईसी लेआउट है सीसा रहित सिरेमिक क्रिस्टल धारक(एलसीसीसी)। यह व्यवस्था उपस्थिति को दर्शाती है सिरेमिक सामग्री; और तत्व के पैर दांतों के आकार के होते हैं; वे शरीर के चारों तरफ स्थित होते हैं। एसएमडी घटकों के पैर निकल की परत से ढके होते हैं, जिसके ऊपर सोने की एक परत लगाई जाती है, जिसे सोल्डर किया जाता है। नीचे (पैर के आधार पर) निकेल और सोने की परतें भी लगाई जाती हैं। एलसीसीसी चिप्स को केवल रैखिक विस्तार के समान या कम थर्मल गुणांक वाले सब्सट्रेट पर स्थापित किया जा सकता है, यानी। मुद्रित सर्किट बोर्ड सब्सट्रेट और सिरेमिक क्रिस्टल धारक के रैखिक विस्तार का तापमान गुणांक लगभग बराबर होना चाहिए। अन्यथा, सतह पर लगे तत्वों के सोल्डर जोड़ मामूली चक्रीय तापमान में उतार-चढ़ाव की स्थिति में थर्मोमैकेनिकल थकान के कारण जल्दी से विफल हो जाएंगे।

मैट्रिक्स आउटपुट वाले पैकेज बीजीए, सीएसपी, एलजीए, डीसीए/एफसी हैं(उदाहरण बीजीए चिप्ससतह पर लगाने के लिए चित्र 4 में दिखाया गया है), साथ ही रिफ्रैक्टरी पोस्ट लीड (सीसीजीए) के साथ सिरेमिक पैकेज भी। सामान्य विशेषताएँइन तत्वों में से सोल्डर गेंदों की पंक्तियाँ हैं नीचे की ओरपरिधीय लीड या दांतों के बजाय आवरण। बीजीए और सीएसपी पैकेज के बीच अंतर यह है कि बाद में क्रिम्पिंग के लिए यौगिक का आयाम क्रिस्टल के संबंधित आयाम से 1.2 गुना छोटा होना चाहिए। बीजीए पैकेज के आकार पर कोई प्रतिबंध नहीं है।

चित्र 4 - बीजीए पैकेज में एक माइक्रोसर्किट का उदाहरण

बीजीए और सीएसपी पैकेज के लिए विशिष्ट पिच आकार क्रमशः 1.27 मिमी और 1.0 मिमी हैं। यहां, पिच किन्हीं दो गेंदों या पैड के केंद्रीय अक्षों के बीच की दूरी है। इसलिए, सतह माउंट तकनीक का उपयोग करके मैट्रिक्स पैकेजों के लिए संरेखण सटीकता आवश्यकताएं बहुत कठोर नहीं हैं। अलावा, एसएमडी तत्वों को टांका लगाने पर, सोल्डर की सतह तनाव की कार्रवाई के तहत घटक निकाय और मुद्रित सर्किट बोर्ड के संपर्क पैड के स्वतंत्र संरेखण को सुनिश्चित करने के लिए पर्याप्त मात्रा में सोल्डर पिघल जाता है।. हालाँकि, जब गेंदों की संख्या कई हजार तक पहुँच जाती है, तो गेंदों के आकार और उनके बीच की पिच दोनों को कम करना आवश्यक होता है, जिसके परिणामस्वरूप घटकों की स्थापना के लिए सहनशीलता में कमी आती है। डीसीए पैकेज के मामले में भी यही तस्वीर देखी गई है, जिसमें सोल्डर गेंदों का आकार और उनके बीच की पिच आमतौर पर क्रमशः 0.10 मिमी और 0.25 मिमी के बराबर होती है।

सीसीजीए लेआउट वाले चिप्स बीजीए का एक प्रकार हैं, जिसमें सोल्डर बॉल्स को सोल्डर पिलर से बदल दिया गया। ये पोस्ट सिरेमिक पैकेज को ऑर्गेनिक पीसीबी पर स्थापित करने की अनुमति देते हैं। स्तरित सामग्रीरैखिक विस्तार के एक महत्वपूर्ण तापीय गुणांक के साथ, क्योंकि वे परिणामस्वरूप निर्मित उच्च वोल्टेज को कम करने में सक्षम हैं कई आकारदो सामग्रियों का थर्मल विस्तार। पोस्ट दुर्दम्य सीसा मिश्र धातुओं (उदाहरण के लिए, 95% पीबी और 5% एसएन या 90% पीबी और 10% एसएन) से बने होते हैं, जो यूटेक्टिक टिन-लीड सोल्डर के साथ मिलाने पर पिघलते नहीं हैं। कभी-कभी वे पदों के चारों ओर लपेट देते हैं तांबे का तार, उनकी विश्वसनीयता बढ़ाने के लिए क्योंकि पीसीबी पर प्रसंस्करण और स्थापना के दौरान उजागर पोस्ट क्षति के लिए अतिसंवेदनशील होते हैं।

सरफेस माउंट टेक्नोलॉजी (एसएमटी टेक्नोलॉजी) का त्वरित विकासघटकों के लिए एसएमडी घटकों के गैर-मानक मामलों और पिन कॉन्फ़िगरेशन के निर्माण की आवश्यकता पड़ी, जिससे जटिल आकार के उपकरणों का विकास हुआ। जटिल आकार के घटकों के उदाहरणों में सतह पर लगे स्विच और कनेक्टर, साथ ही कई प्रकार के इंडक्टर्स (चित्रा 2), एलईडी और ट्रांसफार्मर शामिल हैं। एक नियम के रूप में, तथाकथित सतह-माउंट कनेक्टर वास्तव में मिश्रित तकनीक का उपयोग करके स्थापित किया जा सकता है, आंशिक रूप से छेद के माध्यम से, केबल स्थापना और हटाने के लिए आवश्यक यांत्रिक शक्ति प्रदान करते हैं, और उनके सतह-माउंट टर्मिनल प्रदान करते हैं बिजली का संपर्क(जब छेद के माध्यम से स्थापित किया जाता है, तो इंटरकनेक्शन पीआईपी तकनीक का उपयोग करके प्राप्त किया जाता है)।

जटिल आकार के एसएमडी घटकों की सतह पर स्थापना से जुड़ी कई समस्याएं हैं।. सबसे पहले, मुद्रित सर्किट बोर्ड पर पैड के सटीक आयाम प्रदान करना आवश्यक है। मुद्रण करते समय सोल्डर पेस्ट की सही मात्रा का उपयोग सुनिश्चित करने के लिए भी उनकी आवश्यकता होती है। ऐसे घटकों को संसाधित करने की आवश्यकता हो सकती है विशेष सेटिंगसरफेस माउंट उत्पादों के लिए स्वचालित इंस्टॉलर उपकरण। और अंत में, जटिल आकार वाले एसएमडी घटक आमतौर पर बड़े और भारी होते हैं। इसलिए, यह बहुत संभव है कि वे बोर्ड पैड के साथ स्वतंत्र रूप से संरेखित नहीं होंगे।

इस परिवर्तन का सतह पर लगे उत्पादों के प्रदर्शन पर महत्वपूर्ण प्रभाव पड़ा. निष्क्रिय उपकरणों और परिधीय रूप से संचालित घटकों के लिए सीसा रहित प्रौद्योगिकी को समायोजित करने के लिए, पारंपरिक इलेक्ट्रोप्लेटेड टिन-लीड प्लेटिंग को शुद्ध टिन प्लेटिंग द्वारा प्रतिस्थापित किया गया है। टिन कोटिंग्स के उपयोग से टिन व्हिस्कर की समस्याएँ पैदा हो सकती हैं जो पैदा करने की क्षमता रखती हैं शॉर्ट सर्किटप्रेरकों के संचालन के दौरान। बीजीए, सीएसपी और डीसीए पैकेजों के सोल्डर बॉल्स में टिन-लीड मिश्र धातु, जिसका गलनांक 183 डिग्री सेल्सियस है, को 217 डिग्री सेल्सियस के गलनांक वाले एसएन-एजी-सीयू मिश्रधातु से प्रतिस्थापित किया जा रहा है। डीसीए/एफसी और सीसीजीए पैकेज के मामले में, मिश्र धातु के साथ उच्च सामग्रीपी.बी., जो पिघलते नहीं एसएमडी सोल्डरिंग Sn-Ag-Cu सोल्डर का उपयोग दूसरे स्तर के इंटरकनेक्ट बनाने के लिए किया जाता है।

घर पर एसएमडी तत्वों को स्थापित करना और टांका लगाना - असेंबली इन दिनों तेजी से लोकप्रिय हो रही है इलेक्ट्रॉनिक उपकरणोंबिलकुल चालू एसएमडी घटक, बोर्ड की सतह पर स्थापना के लिए अभिप्रेत है। यह स्थापना तकनीक भागों की सबसे सघन व्यवस्था के कारण है, और अर्थव्यवस्था की दृष्टि से यह तकनीकी रूप से सस्ता उत्पादन है। इंटरनेट पर आप ऐसे इलेक्ट्रॉनिक घटकों को माउंट करने के तरीकों के बारे में कई लेख पा सकते हैं, लेकिन प्रत्येक रेडियो शौकिया के पास एसएमडी भागों के साथ काम करने के अपने तरीके हैं, और अपने लेख में मैं इलेक्ट्रॉनिक भागों की सतह पर माउंटिंग करने में अपने कौशल को साझा करना चाहता हूं। शुरुआती रेडियो शौकीनों और उन गॉडफादरों दोनों को कभी भी एसएमडी के साथ काम करने का अवसर नहीं मिला।

ध्यान! सभी तस्वीरें क्लिक करने योग्य हैं.

आवश्यक उपकरण एवं सामग्री

कार्य प्रक्रिया के दौरान आवश्यक उपकरणों और सामग्रियों के बारे में थोड़ा। आपके पास अच्छी चिमटी, एक सुई (आप एक सिरिंज का उपयोग कर सकते हैं) होनी चाहिए, फ्लक्स लगाने के लिए आपको एक मोटी सुई, तार कटर, कम पिघलने वाले सोल्डर के साथ एक सिरिंज की आवश्यकता होगी, और चूंकि हिस्से स्वयं छोटे होते हैं और उनके साथ काम करना मुश्किल होता है नग्न आंखों के लिए, आपको एक आवर्धक लेंस की भी आवश्यकता होगी। और आदर्श रूप से, हेड लूप जैसे उपकरण का होना कोई बुरा विचार नहीं होगा, उदाहरण के लिए यह ब्रांड: MG81001-3LED - यह त्रि-आयामी लेंस और एक अंतर्निर्मित लेंस के सेट के साथ एक आवर्धक ग्लास है एलईडी बैकलाइट. और एक अन्य अनिवार्य सामग्री तरल फ्लक्स होनी चाहिए, उदाहरण के लिए एफ-3 या शुद्ध रसिन पाउडर और अल्कोहल से स्वतंत्र रूप से तैयार किया गया फ्लक्स, लेकिन फिर भी औद्योगिक रूप से उत्पादित फ्लक्स का उपयोग करने की सिफारिश की जाती है; बिक्री पर उनका एक बड़ा चयन है।

में रहने की स्थितिगर्म हवा के साथ एसएमडी भागों को सोल्डर करना बेहतर है; इसके लिए और इसके बजाय विशेष सोल्डरिंग स्टेशन हैं नियमित टांका लगाने वाला लोहाइंस्टॉल किया इलेक्ट्रिक हेयर ड्रायर. ऐसे उपकरण अब बड़ी मात्रा में बिक्री पर हैं, और यदि यह चीन में बना है, तो कीमतें कम हैं। यहां फोटो में एक ऐसा चीनी उपकरण दिखाया गया है, जिसका नाम उच्चारण करना मुश्किल है, लेकिन यह स्टेशन लगभग तीन वर्षों से काम कर रहा है और अब तक बिना किसी असफलता के काम कर रहा है।

स्वाभाविक रूप से, आपको पतली नोक वाले बड़े टांका लगाने वाले लोहे की आवश्यकता नहीं होगी, आप इसके बिना कहाँ होंगे? यहां लाभ "माइक्रोवेव" सोल्डरिंग युक्तियों के सेट को दिया गया है, जो 80 वर्षों के अनुभव के साथ जर्मन कंपनी एर्सा द्वारा प्रौद्योगिकी का उपयोग करके निर्मित किया गया है। सेट में विभिन्न आकृतियों और उद्देश्यों की युक्तियाँ शामिल हैं; अधिक सामान्य डिज़ाइन एक आंतरिक अवकाश के साथ एक टिप है, जिसमें सोल्डर की एक निर्धारित मात्रा जमा होती है और घने लेआउट के हिस्सों के साथ काम करते समय सुविधाजनक होती है, और बीच में चिपकने की संभावना भी कम हो जाती है माइक्रोसर्किट के निकट दूरी वाले पिन। प्रतिस्थापन सोल्डरिंग युक्तियों का एक सेट खरीदना सुनिश्चित करें, जो आपके लिए सोल्डरिंग को बहुत आसान बना देगा। यदि आपने अभी तक ऐसी युक्तियाँ हासिल नहीं की हैं, तो आप एक साधारण पतली शंक्वाकार टिप के साथ सोल्डर कर सकते हैं।

फ़ैक्टरी कन्वेयर पर, एसएमडी भागों की स्थापना बोर्ड पर लगाने की विधि का उपयोग करके की जाती है। विशेष पेस्ट, फिर, रोबोट की मदद से, घटकों को उनकी स्थापना स्थिति में रखा जाता है, जिससे सोल्डर पेस्ट चिपक जाता है और एक कन्वेयर के साथ थर्मल ओवन में भेजा जाता है। ओवन में, बोर्डों को एक दिए गए तापमान पर गर्म किया जाता है। हीटिंग प्रक्रिया के दौरान, सोल्डर पेस्ट से फ्लक्स वाष्पित हो जाता है, और सोल्डर पिघल जाता है और भाग और मुद्रित सर्किट बोर्ड के बीच एक विश्वसनीय संपर्क कनेक्शन बनाता है।

फ़ैक्टरी प्रौद्योगिकियों के आधार पर, आप इन कार्यों को घरेलू कार्यशाला में पुन: प्रस्तुत करने का प्रयास कर सकते हैं। मुझे लगता है कि अब सोल्डर पेस्ट खरीदना मुश्किल नहीं होगा, क्योंकि यह इलेक्ट्रॉनिक्स स्टोर्स और रेडियो बाजारों में विस्तृत रेंज में उपलब्ध है। पेस्ट को मापी गई मात्रा में बोर्ड पर लगाने के लिए, आपको एक पतली सिरिंज सुई का उपयोग करने की आवश्यकता है। मैं सबसे ज्यादा सोचता हूं उपयुक्त विकल्पसिरिंज का ही उपयोग किया जाएगा, जिसमें पेस्ट खींचा जाता है, और फिर बोर्ड के संपर्क पैड पर निचोड़ा जाता है। फोटो में दिखाया गया है कि इसे कैसे नहीं करना है, यानी इसे बहुत ज्यादा निचोड़ा गया है एक बड़ी संख्या कीचिपकाएँ, विशेषकर बोर्ड के बाईं ओर।

फिर भी, हम घटकों को स्थापित करने पर काम करना जारी रखते हैं। हम पुर्जों को पैड पर पेस्ट लगाकर रखते हैं; फिलहाल ये कैपेसिटर और रेसिस्टर्स हैं। लेआउट के इस चरण में, चिमटी के बिना कोई रास्ता नहीं है, और चिमटी के सिरे अधिमानतः घुमावदार होने चाहिए; उदाहरण के लिए, यह मेरे लिए उपयोग करने के लिए अधिक सुविधाजनक है।

भागों की एक बार की स्थापना के लिए, आप निश्चित रूप से, चिमटी के बिना कर सकते हैं, उदाहरण के लिए, एक टूथपिक लें और उसकी नोक को किसी प्रकार के चिपचिपे पदार्थ से चिकना करें, शायद वही प्रवाह, फिर घटक को स्थापित करना काफी संभव है साइट। यहां यह बस कोई है कि कैसे अनुकूलन किया जाए।

भागों की असेंबली पूरी करने और उन्हें उनके इच्छित स्थानों पर स्थापित करने के बाद, गर्म हवा से गर्म करने की प्रक्रिया शुरू होती है। कम गलनांक सोल्डर+178°C के तापमान पर पिघलना शुरू हो जाता है, और गर्म हवा का तापमान मान नियामक द्वारा निर्धारित किया जाना चाहिए टांका स्टेशन+250°C के भीतर, फिर हेयर ड्रायर की नोक को लगभग 100 मिमी की दूरी पर रखकर, धीरे-धीरे हेयर ड्रायर के नोजल को बोर्ड के करीब लाते हुए बोर्ड को सावधानीपूर्वक गर्म करना शुरू करें। आपको गर्म हवा के प्रवाह के दबाव से अधिक सावधान रहने की आवश्यकता है; मजबूत दबाव के मामलों में, बोर्ड से सभी हिस्सों के उड़ जाने की उच्च संभावना है। साथ ही इसमें औद्योगिक उत्पादन, एक हीटिंग भट्ठी में, गर्म होने पर फ्लक्स वाष्पित हो जाता है, और सोल्डर, पिघलने पर, अपना रंग बदलता है, और धीरे-धीरे अंधेरे से हल्के और चमकदार में बदल जाता है। नीचे दी गई तस्वीर बिल्कुल इसके पिघलने के क्षण को दर्शाती है।

सोल्डर के पिघलने के बाद, हेयर ड्रायर के नोजल को धीरे-धीरे मुद्रित सर्किट बोर्ड की सतह से दूर ले जाना चाहिए, जिससे इसे ठंडा होने दिया जा सके। फोटो में दिखाया गया है कि आखिर में क्या हुआ। शोध से पता चला है कि भागों के सिरों पर सोल्डर की बड़ी बूंदें इंगित करती हैं कि इन स्थानों पर अतिरिक्त पेस्ट है, और जहां थोड़ा सोल्डर है, इसका मतलब है कि वहां पर्याप्त पेस्ट नहीं था।

ऐसा हो सकता है कि आपके क्षेत्र में कोई सोल्डर पेस्ट न हो या यह आपके लिए बहुत महंगा हो, यानी पेस्ट का उपयोग किए बिना सोल्डरिंग का विकल्प मौजूद हो। यह विधि फोटो में दिखाई जाएगी, और माइक्रोक्रिकिट एक उदाहरण के रूप में काम करेगा। सबसे पहले, आपको उन सभी साइटों को कवर करने की ज़रूरत है जहां घटकों को सोल्डर की मोटी परत के साथ स्थापित किया जाएगा, यानी टिनिंग लागू करें।

तस्वीरों में यह दिखना चाहिए कि संपर्क पैड सोल्डर से ढके हुए हैं ताकि वे एक प्रकार की गांठ बना सकें। यहाँ में से एक है महत्वपूर्ण शर्तेंसभी क्षेत्रों में समान रूप से सोल्डर लगाना है, यानी, ट्यूबरकल ऊंचाई में समान होना चाहिए। आपके पास टिनिंग होने के बाद, तत्वों की स्थापना साइटों पर एक सिरिंज से थोड़ा सा प्रवाह छोड़ें और इसके गाढ़ा होने तक थोड़ा इंतजार करें। इस स्थिति में, एसएमडी हिस्से अधिक आसानी से फ्लक्स से चिपक जाएंगे। विशेष सावधानी के साथ, चिमटी का उपयोग करके, माइक्रोक्रिकिट को निर्दिष्ट स्थान पर स्थापित करें। बोर्ड पर पैड के साथ माइक्रो सर्किट के पिन को संरेखित करना सिद्धांत का विषय है।

माइक्रोक्रिकिट के पास मैंने कई निष्क्रिय तत्व, सिरेमिक और ध्रुवीय कैपेसिटर रखे। हेयर ड्रायर से हवा की गर्म धारा के प्रभाव में भागों को बोर्ड से गिरने से बचाने के लिए, जैसा कि ऊपर लिखा गया है, हम बोर्ड को गर्म करना शुरू करते हैं, हेयर ड्रायर नोजल और भागों की सतह के बीच कुछ दूरी रखते हुए। मुख्य बात यह है कि गर्म होने में जल्दबाजी न करें, हवा की धारा को सावधानी से न हिलाएं, आदि छोटे भागसब उड़ जायेंगे.

यहां एक नजर है कि इन कार्रवाइयों के परिणामस्वरूप क्या हुआ। तस्वीर से पता चलता है कि कंटेनरों को सोल्डर किया गया है, जैसा कि उन्हें होना चाहिए, लेकिन लाल रंग में चिह्नित माइक्रोक्रिकिट के कई पैरों को सोल्डर नहीं किया गया है। यह दोष कई कारणों से हो सकता है, जैसे पैड पर पर्याप्त सोल्डर नहीं होना या पर्याप्त फ्लक्स नहीं लगाना। इसे पतले शंक्वाकार सिरे वाले साधारण टांका लगाने वाले लोहे से ठीक किया जा सकता है। आपको फिर से पैड में थोड़ा सा फ्लक्स जोड़ना होगा और अतिरिक्त सोल्डर के साथ इसे सोल्डर करना होगा। ऐसे दोषों को रोकने के लिए आपको हमेशा एक आवर्धक लेंस का उपयोग करना चाहिए।

उन रेडियो शौकीनों के लिए जिनके पास सोल्डरिंग स्टेशन नहीं है, आप ऊपर बताए अनुसार प्राप्त कर सकते हैं। एक साधारण टांका लगाने वाला लोहा. नीचे, तस्वीरें सोल्डरिंग आयरन का उपयोग करके सोल्डरिंग रेसिस्टर्स और दो माइक्रो सर्किट के उदाहरण दिखाती हैं। पहला उदाहरण एक अवरोधक होगा। हम पहले से तैयार संपर्क पैड पर एक अवरोधक स्थापित करते हैं, यानी उन पर पहले से ही सोल्डर और फ्लक्स लगाया जाता है। टांका लगाने के दौरान इसे हिलने से रोकने के लिए इसे सूए या सुई से दबाना चाहिए।

इसके बाद, पैड पर पार्ट आउटपुट के लिए सोल्डरिंग आयरन टिप का एक संक्षिप्त स्पर्श पर्याप्त है और घटक तुरंत सोल्डर हो जाएगा। सोल्डरिंग आयरन टिप के साथ बहुत अधिक सोल्डर न उठाने का प्रयास करें, अन्यथा अतिरिक्त सोल्डर आसन्न पिन या ट्रैक के सापेक्ष बहने का कारण बन सकता है।

यहाँ अवरोधक को टांका लगाने का परिणाम है

गुणवत्ता निश्चित रूप से वांछित नहीं है, लेकिन यह विश्वसनीय है। टांका लगाने की गुणवत्ता में कमी एक साथ टांका लगाने, रोकनेवाला को दबाने और फोटो लेने की असुविधा के कारण होती है, अर्थात समस्या "तीसरे हाथ" की अनुपस्थिति है।

आराम इलेक्ट्रॉनिक उपकरणइसी प्रकार सोल्डर किया गया। जहां तक मेरी बात है, सबसे पहले मैं एक शक्तिशाली ट्रांजिस्टर के आधार को संपर्क पैड में मिलाता हूं, लेकिन मैं सोल्डर पर कंजूसी नहीं करता। सोल्डर के हिस्सों को सेमीकंडक्टर बॉडी के नीचे प्रवाहित होना चाहिए, जो अतिरिक्त विश्वसनीय विद्युत और थर्मल संपर्क बनाएगा।

ताकि सोल्डरिंग की विश्वसनीयता के बारे में कोई संदेह न हो, जब आप भाग को सोल्डर करना शुरू करते हैं, तो ट्रांजिस्टर बॉडी को सुई से घुमाएं, इसे थोड़ा सा खिसकना चाहिए, इससे साबित होता है कि बॉडी के नीचे का सोल्डर पूरी तरह से पिघल गया है, और अतिरिक्त सोल्डर हो जाएगा। निचोड़ा गया, जिससे थर्मल संपर्क में सुधार हुआ। चित्र पहले से ही सीलबंद स्टेबलाइज़र चिप दिखाता है।

एक पैर को टांका लगाने के बाद, आपको एक बार फिर से माइक्रोक्रिकिट की स्थापना की सटीकता और पैड के साथ उसके पैरों के संयोग की जांच करने की आवश्यकता है, और फिर किनारों के साथ शेष पिनों को मिलाप करना होगा।

अब चिप को चारों तरफ से सुरक्षित तरीके से बांध दिया गया है। सावधानी बरतते हुए, हम शेष पैरों को सोल्डर करते हैं, जबकि इस बात का ध्यान रखते हैं कि माइक्रोक्रिकिट के पिनों के बीच सोल्डर ब्रिज न बनें।

काम के इस चरण में, "माइक्रोवेव" सोल्डरिंग आयरन टिप बहुत मददगार होगी; इसका उल्लेख लेख की शुरुआत में किया गया था। इस टिप का उपयोग करके, आप आसानी से बड़ी संख्या में पिन के साथ माइक्रोक्रिकिट असेंबली को सोल्डर कर सकते हैं आसान तरीका, बस सोल्डरिंग आयरन की नोक को माइक्रोसर्किट के पैरों के साथ घुमाएँ। पिनों के बीच बहुत कम जम्पर होते हैं, और एक तरफ पचास से अधिक पिन वाली चिप को सोल्डर करने में लगभग एक मिनट का समय लगता है। ये बहुत ही अद्भुत स्टिंग है. ठीक है, यदि आपके पास एक नहीं है, तो एक साधारण शंक्वाकार टिप के साथ काम करें, लेकिन बहुत सावधानी से।

यदि माइक्रोक्रिकिट के कई पिनों को एक साथ टांका लगाने जैसा अप्रिय क्षण आता है, और केवल एक टांका लगाने वाले लोहे के साथ इन जंपर्स को हटाना हमेशा समस्याग्रस्त होता है।

फिर आप संरक्षित तार से ली गई चोटी के टुकड़े का उपयोग करके उन्हें हटा सकते हैं। ब्रैड को फ्लक्स के साथ एक कंटेनर में रखा जाना चाहिए ताकि यह संतृप्त हो, और फिर इसे लगाया जाए समस्या क्षेत्रसोल्डर के प्रवाह और सोल्डरिंग आयरन के साथ, इस ब्रैड के माध्यम से सोल्डर को गर्म करें।

सारा अतिरिक्त सोल्डर ब्रैड में समा जाएगा, और चिप के पिनों के बीच का पैड और गैप साफ रहेगा और अनावश्यक चिपकने से मुक्त रहेगा।

लेख के अंत में, हम केवल यह आशा कर सकते हैं कि यह पोस्ट कम से कम आपके लिए थोड़ी उपयोगी होगी। और तस्वीरों की गुणवत्ता ने आपको परेशान नहीं किया, क्योंकि तस्वीरें सोल्डरिंग के साथ-साथ ली गई थीं। आपके इलेक्ट्रॉनिक मामलों में सभी को शुभकामनाएँ!