Baskılı devre kartları için giyotin nasıl yapılır? Kendi elinizle baskılı devre kartı yapmak. PCB aşındırma

Ev yapımı baskılı devre kartı

Lazer-demir teknolojisini kullanarak evde baskılı devre kartı nasıl yapılır. Bu, tonerin kağıttan gelecekteki baskılı devre kartının metalizasyon yüzeyine termal transferini ifade eder.

Lazer-demir teknolojisini kullanarak baskılı devre kartı yapmayı birçok kez denedim ama hiçbir zaman güvenilir, kolayca tekrarlanabilir bir sonuç elde edemedim. Ek olarak, bir tahta yaparken pedlerde boyutu 0,5 mm'den büyük olmayan kazınmış deliklere ihtiyacım var. Daha sonra delme sırasında 0,75 mm çapında bir matkabı ortalamak için kullanıyorum.

Kusurlar, izlerin genişliğinde bir kayma veya değişiklik şeklinde ve ayrıca kağıdı çıkardıktan sonra bakır folyo üzerinde kalan tonerin eşit olmayan kalınlığında kendini gösterir. Ayrıca dağlamadan önce kağıdı çıkarırken, tonerdeki her deliğin selüloz kalıntısından temizlenmesi sorunludur. Sonuç olarak, baskılı devre kartını aşındırırken, yalnızca tam tersini yaparak kaçınılabilen ek zorluklar ortaya çıkar. http://oldoctober.com/ru/

Evliliğe sebep olan sebebin şu olduğunu düşünüyorum.

Kağıt şu dereceye kadar ısıtılıyor: Yüksek sıcaklık bükülmeye başlar. Folyo cam elyafının sıcaklığı her zaman biraz daha düşüktür. Toner folyoya kısmen yapışır ancak kağıt tarafında erimiş halde kalır. Kağıt büküldüğünde hareket eder ve iletkenlerin orijinal şeklini değiştirir.

En başta teknolojinin bazı dezavantajları olmadığı konusunda sizi uyarmak istiyorum.

Bunlardan ilki, termal transfer için özel kağıdın bulunmaması, bunun yerine kendinden yapışkanlı etiketler için uygun kağıdın seçilmesini öneriyorum. Maalesef her kağıt uygun değildir. Etiketleri daha yoğun ve arka yüzeyi iyi, pürüzsüz bir yüzeye sahip olanı seçmeniz gerekir.

İkinci dezavantaj ise baskılı devre kartının boyutunun ütü tabanının boyutuyla sınırlı olmasıdır. Ek olarak, her ütü folyo fiberglas laminatı yeterince eşit şekilde ısıtamaz, bu nedenle en büyük olanı seçmek daha iyidir.

Ancak tüm bu eksikliklere rağmen aşağıda anlatılan teknoloji, küçük ölçekli üretimde istikrarlı, kolayca tekrarlanabilir bir sonuç elde etmemi sağladı.

Geleneksel süreçteki değişikliğin özü, kağıdın tonerle değil, folyo fiberglasının kendisinin ısıtılmasının önerilmesidir.

Başlıca avantajı, bu yöntemle tonerin erime bölgesindeki sıcaklığın kontrol edilmesinin kolay olmasıdır. Ayrıca kauçuk rulo, basıncı eşit şekilde dağıtmanıza ve tonerin ezilmesini önlemenize olanak tanır (diğer malzemeleri test etmediğim için her yere folyo fiberglas hakkında yazıyorum).

Teknoloji, folyo fiberglas laminat için de aynı derecede uygundur farklı kalınlıklar ancak makasla kesilmesi kolay olduğundan bir milimetreden kalın olmayan malzeme kullanmak daha iyidir.

Bu yüzden en eski püskü folyo fiberglas laminattan bir parça alıp zımpara kağıdı ile işliyoruz. Gelecekteki izlere zarar verebileceğinden çok büyük zımpara kağıdı kullanmamalısınız. Ancak yeni bir cam elyafınız varsa zımparalamanıza gerek yoktur. Her durumda bakır yüzey iyice temizlenmeli ve yağdan arındırılmalıdır.

Termal transfer için şablon yapmak. Bunu yapmak için, gerekli parçayı etiketler için bir kağıt yaprağından kesip etiketleri arkalıktan ayırıyoruz. Arka kağıdın yazıcı mekanizmasına sıkışmasını önlemek için sayfanın başına bir parça etiket bırakmalısınız.

Alt tabaka üzerinde tonerin daha sonra uygulanacağı alanlara ellerinizle dokunmayın.

Folyo fiberglas laminatın kalınlığı bir milimetre veya daha azsa, ayrı ayrı levhaların kenarları arasındaki mesafe 0,2 mm olarak seçilebilir; eğer daha büyükse ve iş parçasını demir testeresi ile kesecekseniz, o zaman 1,5 -2,0 mm, bıçağın kalınlığına ve işleme toleransına bağlı olarak.

Yazıcı sürücüsünde varsayılan olarak yüklü olan toner katmanını kullanıyorum ancak “S&B Yarı Tonlar:” (S/B Yarı Ton) “Katı” seçilmelidir. Başka bir deyişle, raster görünümünü engellemeniz gerekir. Bunu şablonda göremeyebilirsiniz ancak tonerin kalınlığını etkileyebilir.

Şablonu bir parça folyo fiberglas üzerine ataşlarla sabitliyoruz. Ütüyle temas etmemesi için şablonun serbest kenarına başka bir ataş takıyoruz.

Tonerin erime noktası farklı markalar yaklaşık 160-180C'dir. Bu nedenle ütünün sıcaklığının 10-20C kadar biraz daha yüksek olması gerekir. Ütünüz 180C sıcaklığa kadar ısınmıyorsa ayarlamanız gerekecektir.

Isıtmadan önce ütünün tabanı yağdan ve diğer kirleticilerden iyice temizlenmelidir!

Ütüyü 180-190 dereceye kadar ısıtıyoruz ve şekilde gösterildiği gibi folyo cam elyafına sıkıca bastırıyoruz. Ütüyü farklı bir şekilde yerleştirirseniz, ütü genellikle geniş kısımda 20-30C daha fazla ısındığından tahta çok dengesiz bir şekilde ısınabilir. İki dakika bekleyin.

Bundan sonra, ütüyü çıkarın ve tek hareketle, fotoğrafları yuvarlamak için kauçuk bir rulo kullanarak şablonu folyo cam elyafı üzerine kuvvetli bir şekilde yuvarlayın.

Yuvarlama sırasında toner ezilirse, yani izler yana doğru hareket ederse veya şekli değişirse, yazıcı sürücüsündeki toner miktarını azaltmalısınız.

Silindirin merkezinin daima tahtanın merkezi boyunca hareket etmesi gerekir. Silindir sapı, sapın "etrafına" yönelik bir kuvvet vektörünün ortaya çıkmasını önleyecek şekilde tutulmalıdır.

Ağırlığı eşit bir şekilde dağıtmak için birkaç kez katlanmış bir gazeteyi bıraktıktan sonra, kalıbı birkaç kez daha sıkıca yuvarlıyoruz ve ortaya çıkan "sandviçi" ağır bir şeyle bastırıyoruz.

Şablon her seferinde aynı yönde yuvarlanmalıdır. Silindir, şablonun takıldığı yerden hareket etmeye başlar.

Yaklaşık on dakika sonra baskıyı çıkarabilir ve şablonu çıkarabilirsiniz. Olan şey bu.

Artık tahtanın arka tarafına herhangi bir şekilde bir şey yapıştırmanız gerekiyor, böylece daha sonra gravür sırasında bu tahtayı tutabilirsiniz. (Sıcak tutkal kullanıyorum.)

Tahtayı bir demir klorür çözeltisine asitlendiriyoruz.

Çözüm nasıl hazırlanır?

Bir kavanoz demir klorürün kapağı açılırsa, büyük olasılıkla orada zaten süper konsantre bir çözelti vardır. Bir dekapaj kabına dökülüp biraz su eklenebilir.

Demir klorür henüz suyla kaplanmamışsa, bunu kendiniz yapabilirsiniz. Muhtemelen kristalleri kavanozdan kendiniz çıkarabilirsiniz, ancak bunun için yadigâr gümüş kullanmayın.

Aşındırma işleminin yüksek konsantrasyonlu bir çözeltide işe yaramayacağını unutmayın; dolayısıyla böyle bir çözelti elde ettiğinizde biraz su eklemeniz gerekir.

Tabak olarak vinil plastik fotoğraf banyosunu kullanmak en iyisidir, ancak başka birini de kullanabilirsiniz.

Resimde tahtanın yüzey gerilimi nedeniyle çözeltinin yüzeyinde yüzdüğü görülmektedir. Bu yöntem iyidir çünkü aşındırma ürünleri tahtanın yüzeyinde oyalanmaz, hemen banyonun dibine batar.

Aşındırmanın en başında, hiçbir şey olmadığından emin olmanız gerekir. hava balonları. Aşındırma işlemi sırasında, aşındırmanın levhanın tüm yüzeyi üzerinde eşit şekilde ilerlediğinden emin olunması tavsiye edilir.

Heterojenlik varsa eski bir diş fırçası veya benzeri bir şeyle işlemi aktif hale getirmeniz gerekir. Ancak toner katmanını tahrip etmemek için bu dikkatli bir şekilde yapılmalıdır.

Temas pedlerindeki deliklere özellikle dikkat edilmelidir. Aşındırma işleminin hemen başlamadığı alanlar daha açık renklidir. Prensip olarak, sürecin en başında tüm yüzeyi ve tüm delikleri karartmak yeterlidir ve daha sonra başarı kaçınılmaz bir sonuçtur.

Tahtanın ana kısmı 15 dakikada aşındırıldıysa, toplam aşındırma süresini iki kattan, yani 30 dakikadan fazla artırmamalısınız. Daha fazla dağlama sadece iletkenlerin genişliğini azaltmakla kalmayacak, aynı zamanda tonerin kısmen tahrip olmasına da neden olacaktır.

Tipik olarak, temas pedlerindeki 0,5 mm'lik deliklerin tümü iki kat daha fazla kazınır.

Motor küçük bir eksantriği döndürür, bu da çözeltide titreşimler yaratır (tahtayı periyodik olarak kaldırıp hareket ettirirseniz gerekli değildir).

Toneri asetona batırılmış bir bezle yıkayın.

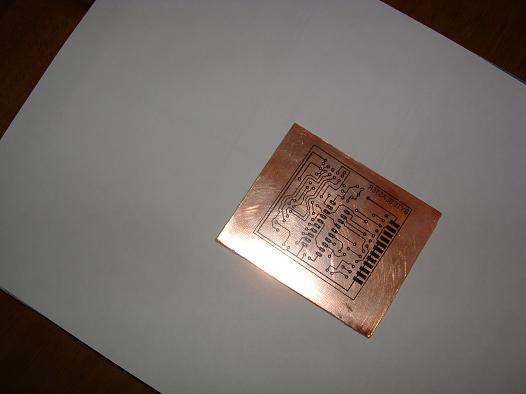

Olan şey bu. Soldaki tahta hâlâ tonerle kaplı. Rayların genişliği 0,4 mm'dir.

Artık delme sırasında bakır üzerinde oluşan çapakları giderebilirsiniz. Bunu yapmak için, önce onları uygun bir mandrelle sabitlenmiş bir bilyeli yatak kullanarak yuvarlıyoruz. Bu durumda tahtayı sağlam bir yere yerleştirmek daha iyidir. düz yüzey. Daha sonra, ince zımpara kağıdı kullanarak, eğer oluşmuşsa, bakırın yüzeyindeki oksitleri temizleyin.

İlk önce bir akı tabakasıyla kapladığımız iş parçasını kalaylıyoruz.

Ofis malzemesi mağazasına gittim ve kendinden yapışkanlı etiketlerin bulunduğu ambalajın fotoğrafını çektim. Bu kağıt termal transfere uygun değildir. Başka biri yoksa, bazı değişikliklerden sonra bunu kullanabilirsiniz.

Termal transfer için en uygun kağıt, Finlandiyalı Campas şirketi tarafından üretildi. Küçük ambalajın üzerinde tanımlayıcı bir işaret bulunmadığından, test edilmeden tanımlanması pek olası değildir.

Uzun yıllar amatör radyoculukla uğraştığım için baskılı devre kartları yaptım. Farklı yollar. Vernikle (o zamanları hatırlayın), kesiciyle (basit devre kartları) vs. boyadım. İÇİNDE Son zamanlarda Bir tasarımı folyo fiberglas üzerine aktarmak için “Lazer yazıcı ve ütü” yöntemi popülerdir. İnternetteki çeşitli önerilere ve makalelere dayanarak önerilen neredeyse tüm materyalleri test ettim. Dergilerden ince cilalı kağıtlar, fotoğraf kağıdı, faks kağıdı, kendinden yapışkanlı filmden arkalıklar ve hatta kumaşa termal transfer için kağıt. Yalan söylüyorum, gıdaya uygun alüminyum folyoyu test etmedim.

Hiçbir yöntem beni tatmin etmedi çünkü sonuç stabil değildi (ilk seferde işe yarayabilirdi, ancak üçüncü veya beşinci kez de olabilirdi). En iyi sonuçlar fotoğraf kağıdında elde edildi. Bir faks makinesinde ve dergi sayfalarında daha kötüydü ve ayrıca ütüyle "yuvarlandıktan" sonra ıslatılması gerekiyordu. Fazla zaman almaz ama yine de (ortalama 10 dakika). Kumaşa termal aktarım açısından kağıt üzerinde iyi sonuç verdi ancak desteğin çıkarılması için izopropil alkol Ayrıca ütünün sıcaklığının da çok hassas ayarlanması gerekiyordu. Küçük bir hata; hepsi israf. Kendinden yapışkanlı film alt tabakalarında, yazdırma sırasında toner cilalı yüzeyden düştü (ne tür bir pislikle kaplı olduklarını bilmiyorum)

Giriş kısmı bitti; haydi başlayalım...

Garip bir şekilde, kendinden yapışkanlı filmin (kendinden yapışkanlı duvar kağıdı) desteklerine dönelim. Temel olarak teknoloji, daha önce çeşitli kaynaklarda anlatılanlarla büyük ölçüde aynıdır. Her şey malzemeyle ilgili

İhtiyacımız olan:

1. Folyo tektolit (gerektiğinde bir veya iki taraflı)

2. Lazer yazıcı (Evimde HP1020 var)

3. Demir - herhangi biri

4. Silit-Banks - tahta yüzeyini temizlemek için

5. Tahtayı aşındırmak için ferrik klorür (“bakır sülfat tuzu” vb. gibi diğer bileşiklerle test etmedim)

6. Delme için ince matkap uçları (bu anlaşılabilir bir durumdur)

7. KENDİNDEN YAPIŞKANLI FİLM

7. noktaya daha yakından bakalım.

Çarşıya ya da duvar kağıdı satan bir mağazaya gidip ucuz Çin filmi arıyoruz. Filmin bulunduğu alt tabakaya bakarsanız harfler, çizimler ve rakamlardan oluşan bir ağ deseni görebilirsiniz (her marka farklıdır). Bu nedenle, alt tabaka üzerinde çok sayıda sayı bulunan filmlerle ilgileniyoruz 333

.BİZ SADECE ONU VE ONU İLGİLİYİZ. 10 metre, 50 cm genişliğinde bir rulomuz var, maliyeti 100 ruble. Ayrıca 777, 555, 556 vb. vardır. ama buna ihtiyacımız yok.

İşte desteğin fotoğrafı

Sonra neredeyse her zamanki gibi. Her kenarda 1 cm kenar boşluğu ile gerekli boyutta bir parça textolite kesiyoruz (hangisi sizin için daha uygunsa ve hangisi daha uygunsa). Daha sonra bu yerlerde iki katmanı hizalamak için delikler açabilirsiniz (çift taraflı bir tahta yapıyorsanız) Tahtayı kirden temizleyin. “Sıfır zımpara kağıdı” ile ovmuyorum ama Silit-Banks kullanıyorum (bkz. TV reklamları). Tahtanın yüzeyine bir miktar Silit dökün ve bekleyin. Yüzey çok kirli değilse ve aşırı oksitlenmemişse 1 dakika yeterlidir. Tahta gözümüzün önünde temiz ve pembe oluyor. Eğer sizinki çok kirliyse, daha uzun süre bekleyin veya işlemi birkaç kez tekrarlayın. Tahtayı suyla durulayıp kurumaya alıyoruz.Çizimi aktaracağımız tahtanın yüzeyini parmaklarınızla almayın ama yaparsanız o zaman korkunç bir şey olmaz, sadece asetona batırılmış bir bezle silin. aktarmadan önce

"Komet" de temizlik için iyidir (TV reklamlarına bakın), ancak toz halindedir.

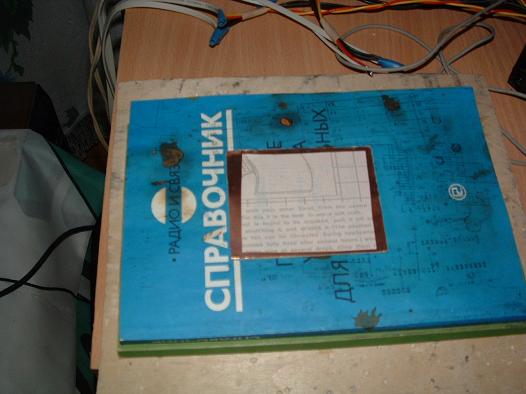

İşte hazırlanan pano

Tahta kururken tasarımı basıyoruz. SprintLayout 4.0'ı kullanarak çizim yapıyorum ve yazdırıyorum. Herkesin kendi tercihleri vardır. En çok sevdiğiniz şeyi kullanın.

Gerekli boyutta bir film parçasını kesin (henüz filmin kendisini yırtmayın). Film soyulduktan sonra arka kısım çok ince olduğundan yazıcı onu çiğneyecektir. İnan bana - öyle olacak. Bu nedenle onu normal bir ofis kağıdına yapıştırıyoruz. Filmi çıkardıktan sonra üstte cilalı bir destek yüzeyi kalacak şekilde yapıştırılmalıdır.Arkanın köşelerine ve uzun kenarların ortasına birkaç damla Moment yapıştırıcı kullanıyorum.

Baskıya hazır her şeyimiz var. Filmi soyuyoruz.

“Sandviçi” yazıcıya yerleştirip yazdırıyoruz. Yazıcı ayarlarında maksimum toner miktarını ayarlamayı unutmayın. Neden bahsettiğimi anlıyor musun?

Basılı mı? Çizimi nasıl yapacağımızı görelim. Bu tür bir filmde, daha doğrusu alt tabaka 333'te tonerim dökülmeyi bıraktı, ancak diğerlerinde düştü - sevgili anne...

Ütüyü açın (eğer daha önce açmadıysanız) Sıcaklığını bu şekilde kontrol edebilirsiniz. Düz kağıda baskı yapıyoruz, tonerli tarafı yukarı bakacak şekilde ters ütünün üzerine yerleştirip bakıyoruz. Toner parlak - her şey yolunda, sıcaklık erimeye yetiyor.

Hiç ayarlamadım, sadece maksimuma ayarladım, hepsi bu.

Masanın üzerine kontrplak (10mm) koyuyoruz, ardından folyo yukarı bakacak şekilde kitabın üzerine gereksiz bir kitap veya gazete kağıdından yapılmış bir dergi (unutmayın, böyle şeyler vardı) koyuyoruz

Bir bandajdan veya ince temiz bir bezden tampon yapın. Sağdaki fotoğrafta görebilirsiniz.

Desenli bir destek koymuyoruz - her ne olursa olsun.

Bunu bir A4 ofis kağıdıyla örtün ve ütüyü yerleştirin. Tahta, ütü tabanının yüzeyinden daha büyükse tahtayı ütüleyin. Tahtanın ısınması için 30-40 saniye yeterlidir.

Bunu tekrar A4 ofis kağıdıyla örtün ve üzerine ütüyü yerleştirin ve ütülemeye başlayın. Pratik olarak basınç uygulamaya gerek yok, sadece tahtayı yeniden ısıtıyoruz (zaten biraz soğumuş). Daha uzun süre tutmama rağmen burada 15-20 saniye zaten yeterli.Bir ofis kağıdını çıkarın.

Tüm yüzeyi, özellikle tahtanın kenarları boyunca, 20-30 saniye boyunca bir bez parçasıyla hızla düzeltin. Hem boyunca hem de çapraz olarak sürtünüyoruz - yollar birden fazla yönde çiziliyor. Burada sanki yüzeye sürtüyormuş gibi biraz baskı uygulamanız gerekiyor.

Not: Parmaklarından korkanlar pamuklu eldiven giyebilir - tahta sıcaktır.

İşte bu, onu güvenli bir şekilde alabilmemiz için tahtanın soğumasını bekliyoruz.

Alt tabakanın ucunu tutup tahtadan hafifçe yırtıyoruz. Neredeyse kendi başına uzaklaşıyor.

Ve burada çizim tercüme edildi

Her şeyin harika olduğunu görüyoruz - seviniyoruz!

Şahsen bunu 20 kez tekrarladım ve hiçbir şey düşmedi. %100 çeviri sonucu. (tamam, %99'u ikna edildi)

Parçalar 0.2 benim için iyi çıktı.

İşte delmeden bitmiş tahta - zaten geceleri yatacağım. Yarın deleceğiz

Son fotoğraf için özür dilerim, kamera bana ait değil ve parlak yüzeyleri nasıl çıkardığını görebilirsiniz. İnan bana, orada her şey yolunda.

Sonra her şey her zamanki gibi.

Zehirleniyoruz. Hadi delelim. Haydi hile yapalım. Gerekli boyuta kesin. Lehimleme

Her şey hazırsa (baskılı devre kartı çizimi, tüm malzemeler), kartın aşındırılması dahil tüm süreç 20-25 dakikamı alır

Birçok kişi ilk PCB'nizi yapmanın çok zor olduğunu söylüyor ama aslında çok basit.

Şimdi size birkaç tane anlatacağım bilinen yöntemler Evde baskılı devre kartı nasıl yapılır?

Öncelikle baskılı devre kartının nasıl yapıldığına dair kısa bir plan verelim:

1. Üretime hazırlık

2. İletken yollar çizilir

2.1 Vernikle boyama

2.2 Bir işaretleyici veya nitro boyayla çizim yapın

2.3Lazer ütüleme

2.4Film fotorezistiyle baskı

3. Tahtanın aşındırılması

3.1 Ferrik klorür aşındırma

3.2 Bakır sülfat ve sofra tuzu ile dağlama

4. Kalaylama

5. Sondaj

1. PCB üretimine hazırlık

Başlangıç olarak, bir levha folyo PCB'ye, metal makas veya demir testeresine, sıradan bir kalem rendesine ve asetona ihtiyacımız olacak.

Gerekli folyo PCB parçasını dikkatlice kesin. Daha sonra tektolitimizi bakır tarafından kurşun kalem rendesi ile parlayana kadar dikkatlice temizlemeniz, ardından iş parçamızı asetonla silmeniz gerekir (bu, yağdan arındırma için yapılır).

Şekil 1. İşte benim boşluğum

Her şey hazır, şimdi parlak tarafa dokunmayın, aksi takdirde tekrar yağdan arındırmanız gerekecek.

2. İletken yollar çizin

Bunlar akımın taşınacağı yollardır.

2.1 Yolları vernikle çiziyoruz.

Bu yöntem en eski ve en basit olanıdır. En basit ojeye ihtiyacımız olacak.

Oje ile iletken yolları dikkatlice çizin. Vernik bazen akacağından ve izler birleşeceğinden dikkatli olun. Verniğin kurumasını bekleyin. Bu kadar.

Şekil 2. Vernikle boyanmış yollar

2.2 Nitro boya veya işaretleyiciyle izleri çizin

Bu yöntem öncekinden farklı değil, sadece her şey çok daha kolay ve daha hızlı çiziliyor

Şekil 3. Nitro boya ile boyanmış yollar

2.3 Lazer ütüleme

Lazer ütüleme, baskılı devre kartı üretmenin en yaygın yollarından biridir. Yöntem emek yoğun değildir ve çok az zaman alır. Ben şahsen bu yöntemi denemedim ama tanıdığım birçok kişi bunu büyük başarıyla kullanıyor.

Öncelikle baskılı devre kartımızın çizimini lazer yazıcıda yazdırmamız gerekiyor. Lazer yazıcınız yoksa mürekkep püskürtmeli yazıcıda çıktı alıp fotokopi makinesinde kopyalayabilirsiniz.Çizimler oluşturmak için Sprint-Layout 4.0 programını kullanıyorum. Ayna kullanarak baskı yaparken dikkatli olun; birçoğu tahtaları bu şekilde birden fazla kez öldürmüştür.

Bazı eski gereksiz dergilere parlak kağıtla baskı yapacağız. Yazdırmadan önce yazıcınızı maksimum toner tüketimine ayarlayın, bu sizi birçok sorundan kurtaracaktır.

Şekil 4. Parlak dergi kağıdına çizim yazdırma

Şimdi çizimimizi dikkatlice bir zarf şeklinde kesiyoruz.

Şekil 5. Diyagramlı zarf

Şimdi boşluğumuzu zarfın içine koyuyoruz ve arkasını bantla dikkatlice kapatıyoruz. Textolitin zarf içinde hareket etmemesi için mühürliyoruz

Şekil 6. Bitmiş zarf

Şimdi zarfı ütüleyelim. Bir milimetreyi bile kaçırmamaya çalışıyoruz. Tahtanın kalitesi buna bağlıdır

Şekil 7. Masanın ütülenmesi

Ütüleme işlemi tamamlandığında zarfı dikkatlice bir kase ılık suya koyun.

Şekil 8. Zarfı ıslatın

Zarf ıslandığında, toner izlerine zarar vermemek için kağıdı ani hareket etmeden sarın. Kusurlar varsa, bir CD veya DVD işaretçisi alın ve parçaları düzeltin.

Şekil 9. Neredeyse bitmiş tahta

2.4 Film fotorezisti kullanarak baskılı devre kartı üretimi

Önceki yöntemde olduğu gibi Sprint-Layout 4.0 programını kullanarak çizim yapıyoruz ve yazdır tuşuna basıyoruz. Mürekkep püskürtmeli yazıcılarda baskı için özel bir film üzerine baskı yapacağız. Bu nedenle baskıyı kuruyoruz: f1, m1, m2 kenarlarını kaldırıyoruz; Seçeneklerde Negatif ve Çerçeve kutularını işaretleyin.

Şekil 10. Yazdırma ayarları

Yazıcıyı siyah beyaz baskı yapacak şekilde ayarladık ve renk ayarlarını maksimum yoğunluğa getirdik.

Şekil 11. Yazıcı kurulumu

Mat tarafa baskı yapıyoruz. Bu taraf çalışma tarafıdır, parmaklarınıza yapıştırarak belirleyebilirsiniz.

Yazdırdıktan sonra şablonumuzu kurumaya bırakın.

Şekil 12. Şablonumuzun kurutulması

Şimdi ihtiyacımız olan fotorezist film parçasını kesiyoruz

Şekil 13. Fotorezist film

Koruyucu filmi (mattır) dikkatlice çıkarın, PCB boş parçamıza yapıştırın

Şekil 14. Fotorezistin tektolite yapıştırılması

Dikkatlice yapıştırmanız gerekiyor ve fotorezisti ne kadar iyi bastırırsanız tahtadaki izlerin o kadar kaliteli olacağını unutmayın. Yaklaşık olarak olması gereken budur.

Şekil 15. PCB'deki fotorezist

Şimdi üzerine baskı yaptığımız filmden çizimimizi kesip textoliteli fotorezistimize uyguluyoruz. Yanları karıştırmayın, yoksa ayna elde edersiniz. Ve camla örtün

Şekil 16. Çizimli bir film uygulayın ve camla örtün

Şimdi alalım ultraviyole lamba ve yollarımızı aydınlat. Her lambanın geliştirme için kendi parametreleri vardır. Bu nedenle tahtaya olan mesafeyi ve parlama süresini kendiniz seçin

Şekil 17. Rayları ultraviyole lambayla aydınlatın

Yollar ışıklanınca küçük bir adım atıyoruz. plastik tabaklar 250 gram su, bir kaşık sodadan oluşan bir çözelti hazırlayın ve tahtamızı şablon olmadan oraya indirin ve ikincisi şeffaf film fotodirenç.

Şekil 18. Tahtayı soda çözeltisine yerleştirin

30 saniye sonra parça baskımız belirir. Fotorezistin çözülmesi bittiğinde istediğimiz şey olan kartımızı alacağız. Akan su altında iyice durulayın. Her şey hazır

Şekil 19. Bitmiş tahta

3. Yeni bir baskılı devre kartının aşındırılması. Aşındırma, fazla bakırı PCB'den çıkarmanın bir yoludur.

Gravür için kullanılır özel çözümler plastik kaplarda yapılır.

Çözüm yapıldıktan sonra baskılı devre kartı oraya indirilir ve belli bir süre kazınır. Çözelti sıcaklığını 50-60 derece civarında tutarak ve sürekli karıştırarak aşındırma süresini hızlandırabilirsiniz.

Çalışırken lastik eldiven kullanmayı ve ardından ellerinizi sabun ve suyla iyice yıkamayı unutmayın.

Tahtayı aşındırdıktan sonra, tahtayı su altında iyice durulamanız ve kalan verniği (boya, fotorezist) normal aseton veya oje çıkarıcıyla çıkarmanız gerekir.

Şimdi çözümler hakkında biraz

3.1 Ferrik klorür aşındırma

En ünlü aşındırma yöntemlerinden biri. Aşındırma için demir klorür ve su 1:4 oranında kullanılır. 1'in ferrik klorür olduğu yerde, 4 sudur.

Hazırlaması kolaydır: bir kaseye dökün gerekli miktar klorlu demir ve ılık su ile doldurulmuştur. Çözüm yeşile dönmelidir.

3x4 santimetre ölçülerindeki bir levhanın gravür süresi yaklaşık 15 dakikadır

Demir klorürü marketten veya radyo elektroniği mağazalarından alabilirsiniz.

3.2 Bakır sülfatla dağlama

Bu yöntem bir önceki kadar yaygın olmasa da yaygındır. Ben şahsen bu yöntemi kullanıyorum. Bu yöntem öncekinden çok daha ucuzdur ve bileşenleri elde etmek daha kolaydır.

Bulaşıklara 3 yemek kaşığı sofra tuzu, 1 yemek kaşığı bakır sülfat dökün ve 70 derece sıcaklıkta 250 gram su ile doldurun. Her şey doğruysa, çözüm turkuaz rengine ve biraz sonra yeşile dönmelidir. Süreci hızlandırmak için çözümü karıştırmanız gerekir.

3x4 santimetre ölçülerindeki bir levhanın aşındırma süresi yaklaşık bir saattir

Tarımsal malzeme mağazalarından bakır sülfat alabilirsiniz. Bakır sülfat bir gübredir mavi renkli. Kristal toz halindedir. Tamamen boşalmaya karşı akü koruma cihazı

Merhaba sevgili ziyaretçi. Bu makaleyi neden okuduğunuzu biliyorum. Evet evet biliyorum. Hayır sen nesin? Ben telepat değilim, sadece neden bu sayfaya geldiğinizi biliyorum. Kesinlikle......

Ve yine arkadaşım Vyacheslav (SAXON_1996) hoparlörler hakkındaki çalışmalarını paylaşmak istiyor. Vyacheslav'a haber Bir şekilde filtreli ve yüksek frekanslı bir hoparlöre sahip bir 10MAC hoparlör aldım. Uzun zamandır …… yapmadım.

Eagle'da yapılan bir tahta üretime nasıl hazırlanır?

Üretime hazırlık 2 aşamadan oluşur: teknoloji kısıtlama kontrolü (DRC) ve Gerber dosyalarının oluşturulması

Demokratik Kongo Cumhuriyeti

Her üretici baskılı devre kartı Minimum ray genişliği, raylar arasındaki boşluklar, delik çapları vb. konularda teknolojik kısıtlamalar vardır. Kart bu kısıtlamalara uymuyorsa üretici, kartı üretim için kabul etmeyi reddeder.

Bir PCB dosyası oluştururken, varsayılan teknoloji kısıtlamaları dru dizinindeki default.dru dosyasından ayarlanır. Kural olarak, bu kısıtlamalar kısıtlamalara karşılık gelmemektedir. gerçek üreticiler bu yüzden değiştirilmeleri gerekiyor. Kısıtlamaları Gerber dosyalarını oluşturmadan hemen önce ayarlamak mümkündür, ancak bunu pano dosyasını oluşturduktan hemen sonra yapmak daha iyidir. Kısıtlamaları ayarlamak için DRC düğmesine basın

Boşluklar

İletkenler arasındaki boşlukları ayarladığınız Açıklık sekmesine gidin. 2 bölüm görüyoruz: Farklı sinyaller Ve Aynı sinyaller. Farklı sinyaller- Farklı sinyallere ait elemanlar arasındaki boşlukları belirler. Aynı sinyaller- Aynı sinyale ait elemanlar arasındaki boşlukları belirler. Giriş alanları arasında hareket ettikçe resim, girilen değerin anlamını gösterecek şekilde değişir. Boyutlar milimetre (mm) veya inçin binde biri (mil, 0,0254 mm) cinsinden belirtilebilir.

Mesafeler

Mesafe sekmesi şunları tanımlar: minimum mesafeler bakır ile tahtanın kenarı arasında ( Bakır/Ebat) ve deliklerin kenarları arasında ( Matkap deliği)

Minimum boyutlar

Çift taraflı kartlar için Boyutlar sekmesinde 2 parametre anlamlıdır: Minimum Genişlik- minimum iletken genişliği ve Minimum Matkap - minimum çap delikler.

Kemerler

Yeniden Bağlama sekmesinde, etrafındaki kemerlerin boyutunu ayarlayabilirsiniz. yollar ve çıkış bileşenlerinin temas alanları. Kayışın genişliği, delik çapının yüzdesi olarak ayarlanır ve minimum ve maksimum genişlik için bir sınır belirleyebilirsiniz. Çift taraflı kartlar için parametreler anlamlıdır Pedler/Üst, Pedler/Alt(üst ve alt katmandaki pedler) ve Vialar/Dış(yoluyla).

Maskeler

Maskeler sekmesinde, pedin kenarından lehim maskesine kadar olan boşlukları ayarlarsınız ( Durmak) ve lehim pastası ( Krem). Açıklıklar, daha küçük ped boyutunun yüzdesi olarak ayarlanır ve minimum ve maksimum açıklık için bir sınır belirleyebilirsiniz. Kart üreticisi belirtmiyorsa özel gereksinimler, bu sekmede varsayılan değerleri bırakabilirsiniz.

Parametre Sınır maske tarafından kapatılmayacak olan geçişin minimum çapını tanımlar. Örneğin 0,6 mm belirtirseniz çapı 0,6 mm veya daha küçük olan via'lar bir maskeyle kapatılacaktır.

Taramayı çalıştırma

Kısıtlamaları ayarladıktan sonra sekmeye gidin Dosya. Düğmeye tıklayarak ayarları bir dosyaya kaydedebilirsiniz. Farklı kaydet.... Gelecekte diğer panoların ayarlarını hızlı bir şekilde indirebilirsiniz ( Yük...).

Bir düğmeye dokunarak Uygula PCB dosyası için belirlenmiş teknoloji sınırlamaları geçerlidir. Katmanları etkiler tDurdur, bDurdur, tKrem, bKrem. Sekmede belirtilen kısıtlamaları karşılamak için yollar ve pin pad'ler de yeniden boyutlandırılacaktır. Kısıtlama.

Düğmeye basma Kontrol etmek kısıtlama izleme sürecini başlatır. Kart tüm kısıtlamaları karşılıyorsa program durum satırında bir mesaj görünecektir Hata yok. Pano incelemeyi geçemezse bir pencere görünür DRC Hataları

Pencere, hata türünü ve katmanını gösteren DRC hatalarının bir listesini içerir. Bir çizgiye çift tıkladığınızda panonun hata içeren alanı ana pencerenin ortasında gösterilecektir. Hata türleri:

boşluk çok küçük

delik çapı çok küçük

farklı sinyallere sahip yolların kesişimi

folyo tahtanın kenarına çok yakın

Hataları düzelttikten sonra kontrolü tekrar çalıştırmanız ve tüm hatalar giderilene kadar bu işlemi tekrarlamanız gerekir. Kart artık Gerber dosyalarına çıktı vermeye hazır.

Gerber dosyaları oluşturma

Menüden Dosya seçmek CAM İşlemci. Bir pencere görünecek CAM İşlemci.

Dosya oluşturma parametreleri kümesine görev adı verilir. Görev birkaç bölümden oluşmaktadır. Bu bölüm bir dosyanın çıktı parametrelerini tanımlar. Eagle dağıtımı varsayılan olarak gerb274x.cam görevini içerir, ancak 2 dezavantajı vardır. İlk olarak, alt katmanlar ayna görüntüsünde görüntülenir ve ikinci olarak sondaj dosyası çıktısı alınmaz (delmeyi oluşturmak için başka bir görev gerçekleştirmeniz gerekecektir). Bu nedenle sıfırdan bir görev oluşturmayı düşünelim.

7 dosya oluşturmamız gerekiyor: tahta kenarları, üstte ve altta bakır, üstte serigrafi, lehim maskesiüst ve alt ve delme.

Tahtanın sınırlarıyla başlayalım. Tarlada Bölüm bölüm adını girin. Grupta neler olduğunu kontrol etme Stil yalnızca yüklü poz. Koordinat, Optimize et Ve Doldurma pedleri. Listeden Cihaz seçmek GERBER_RS274X. Giriş alanında DosyaÇıktı dosyasının adı girilir. Dosyaları ayrı bir dizine yerleştirmek uygundur, bu nedenle bu alana %P/gerber/%N.Edge.grb gireceğiz. Bu, pano kaynak dosyasının bulunduğu dizin, alt dizin anlamına gelir Gerber, orijinal pano dosyası adı (uzantı yok) .brd) sonuna eklenen ile .Edge.grb. Alt dizinlerin otomatik olarak oluşturulmadığını, dolayısıyla dosya oluşturmadan önce bir alt dizin oluşturmanız gerekeceğini lütfen unutmayın. Gerber proje dizininde. Alanlarında Telafi etmek 0 girin. Katman listesinde yalnızca katmanı seçin Boyut. Bu bölümün oluşturulmasını tamamlar.

Yeni bir bölüm oluşturmak için tıklayın Eklemek. Pencerede yeni bir sekme görünür. Bölüm parametrelerini yukarıda anlatıldığı gibi ayarlıyoruz, tüm bölümler için işlemi tekrarlıyoruz. Elbette her bölümün kendi katmanları olmalıdır:

üstte bakır - Üst, Pedler, Vialar

bakır alt - Alt, Pedler, Vialar

üstüne serigrafi baskı - tPlace, tDocu, tNames

üstte maske - tStop

alt maske - bStop

delme - Matkap, Delikler

ve dosya adı, örneğin:

üstte bakır - %P/gerber/%N.TopCopper.grb

bakır alt - %P/gerber/%N.BottomCopper.grb

üstte serigrafi baskı - %P/gerber/%N.TopSilk.grb

üstte maske - %P/gerber/%N.TopMask.grb

alt maske - %P/gerber/%N.BottomMask.grb

delme - %P/gerber/%N.Drill.xln

Bir detay dosyası için çıktı cihazı ( Cihaz) olmalı EXCELLON, Ama değil GERBER_RS274X

Bazı kart üreticilerinin yalnızca 8.3 formatındaki isimlere sahip, yani dosya adında 8 karakterden, uzantısında ise 3 karakterden fazla olmayan dosyaları kabul ettiğini unutmamak gerekir. Dosya adlarını belirlerken bu dikkate alınmalıdır.

Aşağıdakileri alıyoruz:

Daha sonra pano dosyasını açın ( Dosya => Aç => Pano). Pano dosyasının kaydedildiğinden emin olun! Tıklamak İşi İşle- ve kart üreticisine gönderilebilecek bir dizi dosya alıyoruz. Lütfen gerçek Gerber dosyalarına ek olarak bilgi dosyalarının da (uzantılarla birlikte) oluşturulacağını unutmayın. .gpi veya .dri) - bunları göndermenize gerek yoktur.

İstediğiniz sekmeyi seçip tıklatarak dosyaları yalnızca ayrı bölümlerden de görüntüleyebilirsiniz. Süreç Bölümü.

Dosyaları kart üreticisine göndermeden önce, bir Gerber görüntüleyici kullanarak ürettiğiniz şeyin önizlemesini görmeniz faydalı olacaktır. Örneğin Windows veya Linux için ViewMate. Ayrıca panoyu PDF olarak kaydedip (pano düzenleyicide Dosya->Yazdır->PDF butonunda) bu dosyayı gerberalarla birlikte üreticiye göndermek de yararlı olabilir. Onlar da insan oldukları için bu onların hata yapmamalarına yardımcı olacaktır.

SPF-VShch fotorezist ile çalışırken yapılması gereken teknolojik işlemler

1. Yüzey hazırlığı.

a) M-40 ebatlı cila tozu (“Marshalit”) ile temizleme, su ile yıkama

b) %10 sülfürik asit çözeltisiyle temizleme (10-20 saniye), suyla durulama

c) T=80-90 gr.C'de kurutma.

d) 30 saniye içinde olup olmadığını kontrol edin. yüzeyde sürekli bir film kalır - alt tabaka kullanıma hazırdır,

değilse, tekrar tekrarlayın.

2. Fotorezistin uygulanması.

Fotorezist, Tşaft = 80 g.C olan bir laminatör kullanılarak uygulanır. (laminatörün kullanımına ilişkin talimatlara bakın).

Bu amaçla sıcak alt tabaka (sonra kurutma kabini) SPF rulosundan gelen film ile aynı anda miller arasındaki boşluğa yönlendirilir ve polietilen (mat) film yüzeyin bakır tarafına doğru yönlendirilmelidir. Filmi alt tabakaya bastırdıktan sonra, polietilen film çıkarılırken millerin hareketi başlar ve fotorezist katman alt tabakanın üzerine yuvarlanır. Lavsan koruyucu filmi üstte kalır. Bundan sonra, SPF filmi her taraftan alt tabakanın boyutuna göre kesilir ve oda sıcaklığı 30 dakika içinde. Oda sıcaklığında karanlıkta 30 dakika ila 2 gün süreyle maruz kalmaya izin verilir.

3. Pozlama.

Bir fotomask aracılığıyla maruz kalma, SKTSI veya I-1 kurulumlarında DRKT-3000 veya LUF-30 gibi UV lambalarıyla 0,7-0,9 kg/cm2 vakum vakumuyla gerçekleştirilir. Pozlama süresi (bir resim elde etmek için) kurulumun kendisi tarafından düzenlenir ve deneysel olarak seçilir. Şablon alt tabakaya iyice bastırılmalıdır! Maruz kaldıktan sonra iş parçası 30 dakika tutulur (2 saate kadar izin verilir).

4. Tezahür.

Pozlamanın ardından çizim geliştirilir. Bu amaçla üst koruyucu tabaka olan lavsan film alt tabakanın yüzeyinden çıkarılır. Bundan sonra iş parçası, T = 35 g.C'de bir soda külü (%2) çözeltisine daldırılır. 10 saniye sonra, köpüklü kauçuk bir bez kullanarak fotorezistin açıkta kalan kısmını çıkarma işlemine başlayın. Tezahürün zamanı deneysel olarak seçilir.

Daha sonra substrat geliştiriciden çıkarılır, suyla yıkanır, %10'luk H2SO4 (sülfürik asit) çözeltisiyle, tekrar suyla asitlenir (10 saniye) ve T = 60 derece C'de bir dolapta kurutulur.

Ortaya çıkan desen soyulmamalıdır.

5. Ortaya çıkan çizim.

Ortaya çıkan desen (fotodirenç katmanı) aşağıdaki durumlarda aşındırmaya karşı dayanıklıdır:

- Demir klorür

- hidroklorik asit

- bakır sülfat

- aqua regia (ilave bronzlaşmadan sonra)

ve diğer çözümler

6. SPF-VShch fotorezistinin raf ömrü.

SPF-VShch'in raf ömrü 12 aydır. Depolama, 5 ila 25 derece sıcaklıkta karanlık bir yerde gerçekleştirilir. C. dik pozisyonda, siyah kağıda sarılı.

Baskılı devre kartı- bu, yüzeyinde ve hacminde iletken yolların aşağıdakilere uygun olarak uygulandığı bir dielektrik tabandır; elektrik şeması. Baskılı devre kartı aşağıdakiler için tasarlanmıştır: mekanik sabitleme Ve elektriksel bağlantıÜzerine takılan elektronik ve elektrikli ürünlerin kablolarını lehimleyerek birbirleri arasında.

Deseni baskılı devre kartına uygulama yöntemine bakılmaksızın, fiberglastan bir iş parçasının kesilmesi, delik açılması ve akım taşıyan izler elde etmek için baskılı devre kartının aşındırılması işlemleri aynı teknoloji kullanılarak gerçekleştirilir.

Manuel uygulama teknolojisi

PCB parçaları

Şablonun hazırlanması

PCB düzeninin çizildiği kağıt genellikle incedir ve özellikle manuel kullanıldığında deliklerin daha doğru delinmesi için kullanılır. ev yapımı matkap matkabın yana gitmemesi için daha yoğun hale getirilmesi gerekir. Bunu yapmak için baskılı devre kartı tasarımını daha kalın veya ince bir kağıda yapıştırmanız gerekir. kalın karton PVA veya Moment gibi herhangi bir yapıştırıcı kullanarak.

İş parçasını kesme

Boş bir folyo fiberglas laminat seçildi uygun boyut, baskılı devre kartı şablonu iş parçasına uygulanır ve çevresinin etrafı bir işaretleyici, yumuşak bir kalem veya keskin bir nesneyle işaretlenir.

Daha sonra, fiberglas laminat işaretli çizgiler boyunca metal makas kullanılarak kesilir veya demir testeresi ile kesilir. Makas daha hızlı keser ve toz oluşmaz. Ancak makasla keserken fiberglasın güçlü bir şekilde büküldüğünü ve bunun da yapışma mukavemetini biraz kötüleştirdiğini dikkate almalıyız. bakır folyo ve eğer elemanların yeniden lehimlenmesi gerekiyorsa, parçalar soyulabilir. Bu nedenle tahta büyükse ve çok ince izlere sahipse demir testeresi kullanarak kesmek daha iyidir.

Baskılı devre kartı deseninin şablonu, iş parçasının köşelerine dört damla uygulanan Moment yapıştırıcı kullanılarak kesilen iş parçasına yapıştırılır.

Yapıştırıcı sadece birkaç dakika içinde sertleştiğinden, radyo bileşenleri için delik açmaya hemen başlayabilirsiniz.

Delme delikleri

0,7-0,8 mm çapında karbür matkaplı özel bir mini delme makinesi kullanarak delik açmak en iyisidir. Eğer miniyse sondaj makinesi mevcut değilse, basit bir matkap kullanarak düşük güçlü bir matkapla delik açabilirsiniz. Ama evrensel çalışırken Matkap Kırılan matkapların sayısı elinizin sertliğine bağlı olacaktır. Kesinlikle tek bir tatbikatla idare edemezsiniz.

Matkabı sıkıştıramıyorsanız, sapını birkaç kat kağıt veya bir kat zımpara kağıdıyla sarabilirsiniz. İnce bir metal teli sapın etrafına sıkıca sarabilir, çevirebilirsiniz.

Delmeyi bitirdikten sonra tüm deliklerin açılıp açılmadığını kontrol edin. Baskılı devre kartına ışığa doğru baktığınızda bunu açıkça görebilirsiniz. Gördüğünüz gibi eksik delik yok.

Topografik çizimin uygulanması

Fiberglas laminat üzerinde iletken yol olacak folyo yerlerinin aşındırma sırasında tahribattan korunması için sulu çözeltide çözünmeye dayanıklı bir maske ile kapatılması gerekir. Yol çizmenin rahatlığı için, bunları yumuşak bir kalem veya işaretleyici kullanarak önceden işaretlemek daha iyidir.

İşaretleri uygulamadan önce, baskılı devre kartı şablonunu yapıştırmak için kullanılan yapıştırıcının izlerini kaldırmak gerekir. Tutkal fazla sertleşmediğinden parmağınızla yuvarlayarak kolaylıkla çıkartabilirsiniz. Folyonun yüzeyi ayrıca aseton veya beyaz alkol (saflaştırılmış benzin olarak da bilinir) veya herhangi bir araç kullanılarak bir bez kullanılarak yağdan arındırılmalıdır. deterjan bulaşıkları yıkamak için, örneğin Feribot.

Baskılı devre kartının izlerini işaretledikten sonra tasarımlarını uygulamaya başlayabilirsiniz. Herhangi bir su geçirmez emaye, örneğin beyaz bir alkol çözücü ile uygun bir kıvama gelinceye kadar seyreltilmiş PF serisinin alkid emayesi gibi yol çizmek için çok uygundur. Yolları çizebilirsin farklı enstrümanlar– cam veya metal çizim kalemi, tıbbi iğne ve hatta kürdan. Bu yazımda kağıt üzerine mürekkeple çizim yapmak için tasarlanmış çizim kalemi ve balerin kullanarak devre kartı izlerinin nasıl çizileceğini anlatacağım.

Daha önce bilgisayar yoktu ve tüm çizimler Whatman kağıdına basit kalemlerle çiziliyordu ve daha sonra mürekkeple aydınger kağıdına aktarılıyor ve fotokopi makineleri kullanılarak kopyalar yapılıyordu.

Çizim, balerinle çizilen temas yüzeyleriyle başlar. Bunun için balerin çizim tahtasının kayar çenelerinin açıklığını istenilen çizgi genişliğine ayarlayıp dairenin çapını ayarladıktan sonra ikinci vida ile çizim bıçağını ekseninden uzaklaştırarak ayarlamayı yapmanız gerekir. rotasyon.

Daha sonra balerin çizim tahtası bir fırça kullanılarak 5-10 mm uzunluğa kadar boya ile doldurulur. Baskılı devre kartına koruyucu bir katman uygulamak için PF veya GF boya en uygunudur çünkü yavaş kurur ve sessizce çalışmanıza izin verir. NTs marka boya da kullanılabilir ancak çabuk kuruduğu için işlenmesi zordur. Boya iyi yapışmalı ve yayılmamalıdır. Boyamadan önce, boyayı sıvı kıvamına kadar seyreltmeniz, üzerine yavaş yavaş uygun bir solvent ekleyerek kuvvetli bir şekilde karıştırmanız ve cam elyafı artıklarını boyamaya çalışmanız gerekir. Boyayla çalışmak için, solvente dayanıklı bir fırçanın takılı olduğu bükümde bir şişe manikür cilasına dökmek en uygunudur.

Balerin çizim tahtasını ayarladıktan ve gerekli çizgi parametrelerini aldıktan sonra temas pedlerini uygulamaya başlayabilirsiniz. Bunu yapmak için eksenin keskin kısmı deliğe sokulur ve balerin tabanı bir daire şeklinde döndürülür.

Şu tarihte: doğru ayar Bir çizim tahtası ve baskılı devre kartındaki deliklerin etrafında istenen boya tutarlılığını kullanarak daireler mükemmel olur yuvarlak biçimde. Balerin kötü resim yapmaya başladığında, kalan kurumuş boya bir bezle çizim tahtasının boşluğundan alınır ve çizim tahtasının içi taze boya ile doldurulur. Bu baskılı devre kartındaki tüm delikleri daire şeklinde çizmek için çizim kaleminin yalnızca iki kez yeniden doldurulması gerekti ve bu süre iki dakikadan fazla değildi.

Tahtanın üzerindeki yuvarlak pedler çizildikten sonra el çizim kalemi kullanarak iletken yolları çizmeye başlayabilirsiniz. Manuel çizim tahtasının hazırlanması ve ayarlanması, balerin hazırlamaktan farklı değildir.

Ek olarak ihtiyaç duyulan tek şey, kenarları boyunca kenarlarından birine yapıştırılmış 2,5-3 mm kalınlığında kauçuk parçaları olan düz bir cetveldir, böylece cetvel çalışma sırasında kaymaz ve cam elyafı cetvele dokunmadan serbestçe geçebilir altında. Ahşap bir üçgen cetvel olarak en uygunudur, stabildir ve aynı zamanda baskılı devre kartı çizerken el desteği görevi görebilir.

Baskılı devre kartının iz çizerken kaymasını önlemek için, kağıt taraflarıyla birbirine yapıştırılmış iki zımpara kağıdından oluşan bir zımpara kağıdı üzerine yerleştirilmesi tavsiye edilir.

Yolları ve daireleri çizerken temas ederlerse herhangi bir önlem almamalısınız. Baskılı devre kartı üzerindeki boyayı dokunulduğunda lekelenmeyecek kadar kurumaya bırakmanız ve tasarımın fazla kısmını bıçağın ucuyla çıkarmanız gerekiyor. Boyanın daha hızlı kuruması için tahta örneğin sıcak bir yere yerleştirilmelidir. kış zamanıısıtma aküsüne. İÇİNDE yaz saati yıllar - güneş ışınlarının altında.

Baskılı devre kartındaki tasarım tamamen uygulandığında ve tüm kusurlar giderildiğinde, gravür işlemine geçebilirsiniz.

Baskılı devre kartı tasarım teknolojisi

lazer yazıcı kullanma

Bir lazer yazıcıya yazdırırken, tonerin oluşturduğu görüntü, üzerinde bulunan fotoğraf tamburundan elektrostatik nedeniyle aktarılır. lazer ışını kağıda bir resim çizdi. Toner, yalnızca elektrostatik nedeniyle görüntüyü koruyarak kağıdın üzerinde tutulur. Toneri sabitlemek için kağıt, biri 180-220°C sıcaklığa ısıtılan termal fırın olan silindirler arasında yuvarlanır. Toner erir ve kağıdın dokusuna nüfuz eder. Toner soğuduktan sonra sertleşir ve kağıda sıkı bir şekilde yapışır. Kağıt tekrar 180-220°C'ye ısıtılırsa toner tekrar sıvı hale gelecektir. Tonerin bu özelliği, akım taşıyan parçaların görüntülerini evdeki baskılı devre kartına aktarmak için kullanılır.

PCB tasarımını içeren dosya hazır olduktan sonra lazer yazıcı kullanarak kağıda yazdırmanız gerekir. Bu teknolojiye ait baskılı devre kartı çiziminin, parçaların takıldığı taraftan görülmesi gerektiğini lütfen unutmayın! Mürekkep püskürtmeli yazıcı farklı bir prensiple çalıştığı için bu amaçlara uygun değildir.

Tasarımın baskılı devre kartına aktarılması için kağıt şablon hazırlanması

Ofis ekipmanı için sıradan bir kağıt üzerine baskılı devre kartı tasarımı yazdırırsanız, gözenekli yapısı nedeniyle toner kağıdın gövdesine derinlemesine nüfuz edecek ve toneri baskılı devre kartına aktarırken, çoğu kağıt üzerinde kalacak. Ayrıca baskılı devre kartından kağıdın çıkarılmasında da zorluklar yaşanacaktır. Uzun süre suda bekletmeniz gerekecek. Bu nedenle, bir fotoğraf maskesi hazırlamak için, fotoğraf kağıdı, kendinden yapışkanlı film ve etiketlerden yapılmış arkalık, aydınger kağıdı, parlak dergi sayfaları gibi gözenekli bir yapıya sahip olmayan bir kağıda ihtiyacınız vardır.

PCB tasarımını yazdırmak için kağıt olarak eski stok aydınger kağıdını kullanıyorum. Aydınger kağıdı çok incedir ve doğrudan üzerine şablon basmak imkansızdır; yazıcıda sıkışır. Bu sorunu çözmek için, yazdırmadan önce, gerekli boyuttaki bir aydınger kağıdının köşelerine bir damla tutkal sürmeniz ve bunu bir A4 ofis kağıdına yapıştırmanız gerekir.

Bu teknik, baskılı devre kartı tasarımını en ince kağıt veya film üzerine bile yazdırmanıza olanak tanır. Çizimin toner kalınlığının maksimum olması için, yazdırmadan önce ekonomik yazdırma modunu kapatarak “Yazıcı Özellikleri” ni yapılandırmanız gerekir ve bu işlev mevcut değilse, en kaba kağıt türünü seçin. örneğin karton veya benzeri bir şey. İlk seferde iyi bir baskı alamamanız tamamen mümkündür ve lazer yazıcınız için en iyi baskı modunu bulmak için biraz deneme yapmanız gerekecektir. Tasarımın ortaya çıkan baskısında, baskılı devre kartının izleri ve temas yüzeyleri, bu teknolojik aşamada rötuş yapmak işe yaramaz olduğundan, boşluk veya leke olmadan yoğun olmalıdır.

Geriye kalan tek şey aydınger kağıdını kontur boyunca kesmektir ve baskılı devre kartını yapmak için şablon hazır olacaktır ve görüntüyü fiberglas laminat üzerine aktararak bir sonraki adıma geçebilirsiniz.

Bir tasarımın kağıttan fiberglasa aktarılması

Baskılı devre tasarımının aktarılması en kritik adımdır. Teknolojinin özü basittir: Baskılı devre kartı izlerinin baskılı deseninin olduğu tarafı olan kağıt, fiberglasın bakır folyosuna uygulanır ve büyük bir kuvvetle bastırılır. Daha sonra bu sandviç 180-220°C sıcaklığa ısıtılır ve ardından oda sıcaklığına soğutulur. Kağıt yırtılır ve tasarım baskılı devre kartında kalır.

Bazı ustalar, bir tasarımın kağıttan baskılı devre kartına elektrikli ütü kullanarak aktarılmasını önermektedir. Bu yöntemi denedim ama sonuç kararsızdı. Toneri aynı anda ısıtmak zordur. istenilen sıcaklık ve toner sertleştiğinde kağıdın baskılı devre kartının tüm yüzeyine eşit şekilde bastırılması. Sonuç olarak desen tam olarak aktarılmaz ve baskılı devre kartı izlerinin deseninde boşluklar kalır. Regülatörün ütünün maksimum ısınmasına ayarlanmasına rağmen belki de ütü yeterince ısınmıyordu. Ütüyü açıp termostatı yeniden ayarlamak istemedim. Bu nedenle daha az emek harcayan ve yüzde yüz sonuç veren başka bir teknoloji kullandım.

Baskılı devre kartı boyutunda kesilmiş ve asetonla yağdan arındırılmış bir folyo fiberglas laminat parçasının üzerine, köşelerine üzerine desen basılmış aydınger kağıdı yapıştırdım. Aydınger kağıdının üstüne, daha eşit bir baskı sağlamak için ofis kağıdı yığınlarını yerleştirdim. Ortaya çıkan paket bir kontrplak levha üzerine yerleştirildi ve üstüne aynı boyutta bir tabaka ile kaplandı. Bu sandviçin tamamı kelepçelerle maksimum kuvvetle kelepçelendi.

Geriye kalan tek şey hazırlanan sandviçi 200°C sıcaklığa ısıtmak ve soğutmak. Sıcaklık kontrol cihazına sahip bir elektrikli fırın ısıtma için idealdir. Oluşturulan yapıyı bir dolaba yerleştirmek, ayarlanan sıcaklığa gelmesini beklemek ve yarım saat sonra soğuması için levhayı çıkarmak yeterlidir.

Eğer elektrikli fırınınız yoksa onu da kullanabilirsiniz. gazlı ocak, dahili termometreyi kullanarak gaz besleme düğmesini kullanarak sıcaklığı ayarlayın. Termometre yoksa veya arızalıysa kadınlar yardımcı olabilir, turtaların pişirildiği kontrol düğmesinin konumu uygundur.

Kontrplağın uçları çarpık olduğundan, her ihtimale karşı bunları ek kelepçelerle sıkıştırdım. Bu durumu önlemek için baskılı devre kartını aralarına kelepçelemek daha iyidir. metal levhalar 5-6 mm kalınlığında. Köşelerine delikler açabilir, baskılı devre kartlarını sıkıştırabilir, vida ve somun kullanarak plakaları sıkıştırabilirsiniz. M10 yeterli olacaktır.

Yarım saat sonra yapı, tonerin sertleşmesine yetecek kadar soğudu ve kart çıkarılabilir. Çıkarılan baskılı devre kartına ilk bakışta tonerin aydınger kağıdından karta mükemmel bir şekilde aktarıldığı anlaşılıyor. Aydınger kağıdı, yazdırılan izlerin, temas pedlerinin halkalarının ve işaretleme harflerinin çizgileri boyunca sıkı ve eşit bir şekilde oturur.

Aydınger kağıdı, baskılı devre kartının hemen hemen tüm izlerinden kolayca çıktı; kalan aydınger kağıdı nemli bir bezle çıkarıldı. Ancak yine de basılı parçaların birkaç yerinde boşluklar vardı. Bu, yazıcının düzgün olmayan yazdırma yapması veya fiberglas folyo üzerinde kalan kir veya korozyon nedeniyle meydana gelebilir. Boşluklar herhangi bir su geçirmez boya, manikür cilası ile boyanabilir veya bir kalemle rötuşlanabilir.

Baskılı devre kartını rötuşlamak için işaretleyicinin uygunluğunu kontrol etmek için, onunla kağıt üzerine çizgiler çizmeniz ve kağıdı suyla nemlendirmeniz gerekir. Çizgiler bulanıklaşmıyorsa rötuş işaretçisi uygundur.

Baskılı devre kartını evde ferrik klorür veya hidrojen peroksit ile sitrik asit çözeltisi içinde aşındırmak en iyisidir. Aşındırma işleminden sonra toner, asetona batırılmış bir çubukla yazdırılan parçalardan kolayca çıkarılabilir.

Daha sonra delikler açılır, iletken yollar ve temas yüzeyleri kalaylanır ve radyo elemanları kapatılır.

Bu, üzerinde radyo bileşenlerinin kurulu olduğu baskılı devre kartının görünümüdür. Sonuç olarak, bir güç kaynağı ve anahtarlama ünitesi ortaya çıktı. elektronik sistem Sıradan bir tuvaleti bide işleviyle tamamlıyor.

PCB aşındırma

Evde baskılı devre kartları yapılırken bakır folyoyu folyolu fiberglas laminatın korunmasız alanlarından çıkarmak için radyo amatörleri genellikle kullanır kimyasal yöntem. Baskılı devre kartı bir dağlama çözeltisine yerleştirilir ve Kimyasal reaksiyon maske tarafından korunmayan bakır çözülür.

Asitleme çözümleri için tarifler

Bileşenlerin mevcudiyetine bağlı olarak radyo amatörleri aşağıdaki tabloda verilen çözümlerden birini kullanır. Aşındırma çözümleri, evdeki radyo amatörleri tarafından kullanımının popülerliğine göre düzenlenmiştir.

| Çözümün adı | Birleştirmek | Miktar | Pişirme teknolojisi | Avantajları | Kusurlar |

|---|---|---|---|---|---|

| Hidrojen peroksit artı sitrik asit | Hidrojen peroksit (H202) | 100 mi | %3'lük hidrojen peroksit çözeltisinde çözün sitrik asit ve sofra tuzu | Bileşenlerin kullanılabilirliği, yüksek dağlama hızı, güvenlik | Saklanmadı |

| Sitrik asit (C 6 H 8 O 7) | 30 gr | ||||

| Sofra tuzu (NaCl) | 5 gr | ||||

| Ferrik klorürün sulu çözeltisi | Su (H2O) | 300 ml | Ferrik klorürü ılık suda çözün | Yeterli aşındırma hızı, tekrar kullanılabilir | Demir klorürün düşük kullanılabilirliği |

| Ferrik klorür (FeCl 3) | 100 gram | Hidrojen peroksit artı hidroklorik asit | Hidrojen peroksit (H202) | 200 ml | %3'lük hidrojen peroksit çözeltisine %10 hidroklorik asit dökün. | Yüksek aşındırma oranı, tekrar kullanılabilir | Büyük bakım gerekli |

| Hidroklorik asit (HCl) | 200 ml | ||||

| Bakır sülfatın sulu çözeltisi | Su (H2O) | 500 mi | İÇİNDE sıcak su(50-80°C) sofra tuzunu ve ardından bakır sülfatı çözer | Bileşen Kullanılabilirliği | Bakır sülfatın toksisitesi ve 4 saate kadar yavaş aşındırma |

| Bakır sülfat (CuSO 4) | 50 gram | ||||

| Sofra tuzu (NaCl) | 100 gram | ||||

Baskılı devre kartlarını aşındırın metal mutfak eşyaları izin verilmedi. Bunu yapmak için cam, seramik veya plastikten yapılmış bir kap kullanmanız gerekir. Kullanılmış aşındırma çözeltisi kanalizasyon sistemine atılabilir.

Hidrojen peroksit ve sitrik asitin aşındırma çözeltisi

İçinde çözünmüş sitrik asit içeren hidrojen peroksit bazlı bir çözüm en güvenli, en uygun fiyatlı ve en hızlı çalışan çözümdür. Listelenen tüm çözümler arasında bu, tüm kriterlere göre en iyisidir.

Hidrojen peroksit herhangi bir eczaneden satın alınabilir. Hidroperit adı verilen sıvı% 3'lük çözelti veya tablet şeklinde satılır. Hidroperitten% 3'lük sıvı bir hidrojen peroksit çözeltisi elde etmek için, 1,5 gram ağırlığındaki 6 tableti 100 ml suda çözmeniz gerekir.

Kristal formundaki sitrik asit, herhangi bir bakkalda 30 veya 50 gramlık torbalarda paketlenmiş olarak satılmaktadır. Sofra tuzu her evde bulunabilir. 100 cm2 alana sahip bir baskılı devre kartından 35 mikron kalınlığındaki bakır folyoyu çıkarmak için 100 ml aşındırma çözeltisi yeterlidir. Kullanılan çözüm saklanmaz ve tekrar kullanılamaz. Bu arada sitrik asit, asetik asitle değiştirilebilir, ancak keskin kokusu nedeniyle baskılı devre kartını açık havada aşındırmanız gerekecektir.

Ferrik klorür dekapaj çözeltisi

İkinci en popüler aşındırma çözümü, sulu bir ferrik klorür çözeltisidir. Daha önce en popüler olanıydı, çünkü herhangi bir zamanda sanayi kuruluşu demir klorürün elde edilmesi kolaydı.

Aşındırma çözeltisi sıcaklık gerektirmez; yeterince hızlı aşındırır, ancak çözeltideki ferrik klorür tüketildikçe aşındırma hızı düşer.

Ferrik klorür çok higroskopiktir ve bu nedenle havadaki suyu hızla emer. Sonuç olarak kavanozun dibinde sarı bir sıvı belirir. Bu, bileşenin kalitesini etkilemez ve bu tür ferrik klorür, bir aşındırma çözeltisi hazırlamak için uygundur.

Kullanılan ferrik klorür çözeltisi hava geçirmez bir kapta saklanırsa birçok kez yeniden kullanılabilir. Rejenerasyona bağlı olarak, demir çivileri çözeltiye dökmeniz yeterlidir (hemen gevşek bir bakır tabakasıyla kaplanacaklardır). Herhangi bir yüzeye çıkarsa çıkarılması zor bir iz bırakır. sarı noktalar. Şu anda, yüksek maliyeti nedeniyle baskılı devre kartlarının üretiminde ferrik klorür çözeltisi daha az kullanılmaktadır.

Hidrojen peroksit ve hidroklorik asit bazlı dağlama çözeltisi

Mükemmel aşındırma çözümü sağlar yüksek hız gravür. Hidroklorik asit, kuvvetli bir şekilde karıştırılarak, ince bir akış halinde% 3'lük sulu bir hidrojen peroksit çözeltisine dökülür. Hidrojen peroksitin asit içine dökülmesi kabul edilemez! Ama varlığı nedeniyle dekapaj çözümü Bir tahtayı hidroklorik asitle aşındırırken çok dikkatli olunmalıdır çünkü çözelti ellerinizin cildini aşındırır ve temas ettiği her şeyi bozar. Bu nedenle aşındırma çözümü hidroklorik asit Evde kullanılması tavsiye edilmez.

Bakır sülfat bazlı aşındırma çözeltisi

Baskılı devre kartlarının bakır sülfat kullanılarak üretilmesi yöntemi, erişilemezlikleri nedeniyle diğer bileşenlere dayalı gravür çözümleri üretmenin mümkün olmadığı durumlarda genellikle kullanılır. Bakır sülfat bir pestisittir ve tarımda haşere kontrolünde yaygın olarak kullanılmaktadır. Ayrıca baskılı devre kartının aşındırma süresi 4 saate kadar çıkarken, çözelti sıcaklığının 50-80°C'de tutulması ve aşındırılan yüzeyde çözeltinin sürekli değişiminin sağlanması gerekir.

PCB gravür teknolojisi

Bir levhayı yukarıdaki aşındırma çözümlerinden herhangi birinde (cam, seramik veya) aşındırmak için plastik tabaklarörneğin süt ürünlerinden. Elinizde uygun boyutta bir kap yoksa dilediğiniz kutuyu alabilirsiniz. kalın kağıt veya uygun boyutta karton ve iç kısmını astarlayın plastik film. Kabın içine bir aşındırma çözeltisi dökülür ve baskılı devre kartı, deseni aşağıya bakacak şekilde dikkatlice yüzeyine yerleştirilir. Sıvının yüzey gerilimi kuvvetleri ve hafifliği nedeniyle tahta yüzecektir.

Kolaylık sağlamak için, anında yapıştırıcı kullanılarak tahtanın ortasına bir tapa yapıştırılabilir. plastik şişe. Mantar aynı anda hem sap hem de şamandıra görevi görecek. Ancak tahta üzerinde hava kabarcıkları oluşması ve bakırın bu yerlere kazınmaması tehlikesi vardır.

Bakırın düzgün aşındırılmasını sağlamak için baskılı devre kartını desen yukarı bakacak şekilde kabın tabanına yerleştirebilir ve tepsiyi elinizle periyodik olarak sallayabilirsiniz. Bir süre sonra aşındırma çözümüne bağlı olarak bakırsız alanlar görünmeye başlayacak ve ardından bakır, baskılı devre kartının tüm yüzeyinde tamamen çözülecektir.

Bakır, aşındırma çözeltisinde tamamen çözüldükten sonra baskılı devre kartı banyodan çıkarılır ve akan su altında iyice yıkanır. Toner, asetona batırılmış bir bez parçasıyla raylardan çıkarılır ve istenen kıvamı elde etmek için boyaya eklenen solvente batırılmış bir bez parçasıyla boya kolayca çıkarılır.

Baskılı devre kartının radyo bileşenlerinin kurulumu için hazırlanması

Bir sonraki adım, baskılı devre kartını radyo elemanlarının kurulumu için hazırlamaktır. Boyayı tahtadan çıkardıktan sonra rayların ince zımpara kağıdı ile dairesel hareketlerle zımparalanması gerekir. Kendinizi kaptırmanıza gerek yok çünkü bakır yollar incedir ve kolaylıkla topraklanabilir. Hafif basınçlı aşındırıcıyla sadece birkaç geçiş yeterlidir.

Daha sonra baskılı devre kartının akım taşıyan yolları ve kontak pedleri alkol-reçine fluksu ile kaplanır ve eklektik bir havya kullanılarak yumuşak lehim ile kalaylanır. Baskılı devre kartındaki deliklerin lehimle kapanmasını önlemek için havya ucunun üzerine bir miktar lehim almanız gerekir.

Baskılı devre kartının imalatını tamamladıktan sonra geriye kalan tek şey radyo bileşenlerini belirlenen konumlara yerleştirmek ve uçlarını pedlere lehimlemektir. Lehimlemeden önce parçaların bacakları alkol-reçine akı ile nemlendirilmelidir. Radyo bileşenlerinin bacakları uzunsa, lehimlemeden önce, baskılı devre kartı yüzeyinin üzerinde 1-1,5 mm'lik bir çıkıntı uzunluğuna kadar yan kesicilerle kesilmeleri gerekir. Parçaların montajını tamamladıktan sonra, herhangi bir solvent (alkol, beyaz alkol veya aseton) kullanarak kalan reçineyi çıkarmanız gerekir. Hepsi reçineyi başarıyla çözer.

Bu basit kapasitif röle devresini uygulamak, baskılı devre kartı üretimi için rayların döşenmesinden çalışma örneğinin oluşturulmasına kadar beş saatten fazla sürmedi; bu sayfayı yazmak için gerekenden çok daha az sürdü.