Anschluss eines Kondensatormotors. Korrekter Anschluss eines Einphasenmotors

Manchmal stellt sich die Frage, wie die Verbindung zustande kommt Einphasenmotor zur Stromversorgung von Geräten und Netzwerken. Einzelphase asynchrone Elektromotoren sind am häufigsten, da sie auf den meisten verschiedenen Haushaltsgeräten und -geräten (Computer usw.) installiert sind. Manchmal werden solche Motoren gekauft und in Werkstätten, Garagen usw. eingebaut, um sicherzustellen, dass bestimmte Arbeiten ausgeführt werden (z. B. das Heben einer Last).

Einphasige Asynchron-Elektromotoren sind in den allermeisten Haushaltsgeräten und -geräten verbaut.

Die Arbeit erfordert den Anschluss eines einphasigen Elektromotors, was für jemanden, der sich mit Elektrotechnik und Elektroantrieben nicht auskennt, ziemlich schwierig ist. Die Schwierigkeit ergibt sich aus der Tatsache, dass der Motor viele Anschlüsse hat, und der Amateur hat Schwierigkeiten, weil er nicht weiß, welcher Anschluss an die Stromquelle angeschlossen werden soll. Daher geht dieses Material auf Verbindungsprobleme speziell für den Durchschnittsbürger ein, der keine Ahnung vom Elektroantrieb hat und sich nicht mit Elektrotechnik auskennt.

Beschreibung der Maschine

Einphasige Elektromotoren werden üblicherweise als asynchrone einphasige elektrische Maschinen bezeichnet geringer Strom. Der Magnetkern solcher Maschinen verfügt über eine zweiphasige Wicklung, die in eine Anlauf- (Start-) und eine Hauptwicklung unterteilt ist. Der Bedarf an 2 Wicklungen ist wie folgt: Sie müssen den Rotor des Elektroantriebs (einphasig) in Drehung versetzen. Derzeit werden solche Geräte herkömmlicherweise in zwei Kategorien eingeteilt:

- Vorhandensein von Startwicklungen. In dieser Ausführungsform ist die Startwicklung über einen Startkondensator angeschlossen. Wenn der Start abgeschlossen ist und die Maschine ihre Nenndrehzahl erreicht hat, Beginn des Aufziehens vom Stromnetz getrennt ist. Danach dreht sich der Motor weiter auf der an das Netzwerk angeschlossenen Arbeitswicklung (der Kondensator lädt sich beim Start auf und schaltet die Startwicklung ab). Das erforderliche Kondensatorvolumen wird vom Maschinenhersteller in der Regel auf einem Schild mit allen Parametern angegeben (standardmäßig sollte es bei allen Motoren vorhanden sein).

- Maschinen mit funktionierenden Kondensatoren. Bei solchen elektrischen Maschinen sind die Hilfswicklungen immer über Kondensatoren verbunden. In diesem Fall wird das Volumen der Kondensatoren durch die Konstruktion des Motors bestimmt. In diesem Fall bleibt der Kondensator auch dann eingeschaltet, wenn die Maschine den Nennbetriebsmodus erreicht.

Um die Verbindung richtig herzustellen elektrische Maschine, müssen Sie in der Lage sein zu bestimmen (oder wissen), wie die Start- und Betriebswicklungen verdrahtet sind und welche Eigenschaften sie haben.

Es ist erwähnenswert: Diese Wicklungen unterscheiden sich in den verwendeten Leitern (ihrem Querschnitt) sowie in den Windungen. Für die Arbeitswicklungen werden daher Leiter mit größerem Querschnitt und einer größeren Windungszahl verwendet. Es ist wichtig zu wissen, dass der Widerstand der Arbeitswicklungen verschiedener Maschinen immer geringer ist als der Widerstand der Start-/Hilfswicklungen. In diesem Fall ist die Messung des Widerstands der Motorwicklung nicht schwierig, insbesondere wenn spezielle Multimeter verwendet werden.

Basierend auf dem Beschriebenen lohnt es sich, einige Beispiele zu nennen.

Anschlussbeispiele

Hier betrachten wir 3 Antriebsmöglichkeiten, die sich voneinander unterscheiden.

Option 1. Der Mover verfügt über 4 Ausgänge. Zuerst werden die Enden der Wicklungen gefunden (normalerweise sind sie paarweise angeordnet, daher ist es nicht schwierig, sie zu erkennen).

Für die Anordnung der Pins gibt es zwei Möglichkeiten: entweder alle 4 in einer Reihe oder 2 in einer Reihe und 2 in der zweiten. Im ersten Fall ist es einfacher, die Wicklungen zu bestimmen: Das erste Paar ist eine Wicklung, das zweite eine andere.

Im zweiten Fall kann es zu Verwechslungen zwischen den Wicklungen kommen. Die gebräuchlichste Option besteht darin, dass eine vertikale Reihe eine Wicklung und die andere die zweite ist. Es ist jedoch wichtig zu wissen, dass das Multimeter einen unendlichen Widerstandswert anzeigt, wenn die Anschlüsse verschiedener Wicklungen ausgewählt werden. Und dann ist alles einfach.

Der Widerstand der Wicklungen wird bestimmt: Wo der geringere Widerstand ist, ist es der Arbeitswiderstand, und wo der größere Widerstand der Startwiderstand ist.

Der Anschluss erfolgt wie folgt: Die dicken Drähte werden mit 220 V versorgt und eine Startklemme wird mit der Arbeitsklemme verbunden. In diesem Fall müssen Sie sich keine Gedanken über den korrekten Anschluss der Klemmen machen – der Betrieb der Maschine und die Drehrichtung ändern sich nicht, je nachdem, welches Ende an welches angeschlossen wurde. Durch die Änderung der Anschlussenden der Anlaufwicklung ändert sich die Drehrichtung.

Die zweite Möglichkeit besteht, wenn die Maschine über 3 Ausgänge verfügt. In diesem Fall zeigt das Multimeter beim Messen des Widerstands zwischen den Wicklungen Folgendes an unterschiedliche Bedeutungen– Minimum, Maximum, Durchschnitt (bei paarweiser Messung). Hier ist das gemeinsame Ende, das den minimalen und durchschnittlichen Wert aufweist, eines der Enden der Verbindung, der andere Anschluss zum Anschluss des Netzwerks ist derjenige mit dem minimalen Wert. Der verbleibende Ausgang – der Ausgang der Startwicklung – muss an den Kondensator und an eines der Enden der Netzstromversorgung angeschlossen werden. In diesem Fall ist es nicht möglich, die Drehrichtung unabhängig zu ändern.

Das letzte Beispiel. Es gibt 3 Pins, und Messungen des Widerstands zwischen den Pins in Paaren zeigten, dass es 2 absolut identische Werte und einen größeren Wert gibt (ungefähr 2-mal). Solche Mover wurden oft auf alten Waschmaschinen installiert und werden auch auf modernen Waschmaschinen installiert. Dies ist genau dann der Fall, wenn die Wicklungen der Maschine identisch sind, es also überhaupt keinen Unterschied macht, wie die Wicklungen verschaltet sind.

Wie lässt sich das in der Praxis umsetzen? Dies ist die am häufigsten gestellte Frage, da das Anschließen von Werkzeugen (Schleifer, Bohrhammer, Schraubendreher usw.) schwierig sein kann. Dies ist mitunter darauf zurückzuführen, dass das Werkzeug einen Kommutatormotor verwendet, der oft ohne Startvorrichtungen auskommt. Betrachten wir diese Option genauer.

Starten eines Elektromotors mit Kommutator

Dieser Fall ist der häufigste. Im obigen Kapitel wird es als Beispiel Nr. 3 bezeichnet. Solche Motoren werden häufig verwendet für Haushaltsgeräte, weil sie einfach und günstig sind.

Normalerweise sind die Enden solcher Motoren nummeriert. Zum Anschließen sollten Sie daher die Pins 2 und 3 miteinander verbinden (einer kommt vom Anker und der andere vom Stator) und die Nummern 1 und 2 an die Stromquelle anschließen.

Das sollten Sie wissen, wenn Sie eine solche Maschine ohne spezielles anschließen elektronische Geräte, dann wird nur die maximale Drehzahl erzeugt und eine Geschwindigkeitsanpassung ist nicht möglich. In diesem Fall treten beim Start ein großer Anlaufstrom und eine ruckartige Kraft auf.

Wenn eine Änderung der Drehrichtung des Antriebs erforderlich ist, sollte der Anschluss der Stator- oder Ankerleitungen umgekehrt werden.

Praktische Verbindung

Wenn ein Motor an das Netzwerk angeschlossen werden soll, müssen Sie dessen Schild sorgfältig studieren, auf dem die Nennwerte der Maschine und des Kondensators (oder mehrerer Kondensatoren) angegeben sind. Als nächstes wird empfohlen, anhand des Namens des Elektromaschinenmodells ein Diagramm zu finden.

Der Anschlussplan für einen einphasigen Elektromotor kann bei verschiedenen Geräten unterschiedlich sein, daher wird empfohlen, einen Schaltplan für eine bestimmte Option auszuwählen. Andernfalls kann es zu Problemen bis hin zum Totalausfall der Antriebseinheit (durch Durchbrennen) kommen. Als nächstes sollten Sie einen Kondensator auswählen (falls dieser ausgefallen ist oder fehlt). Die Auswahl erfolgt nach speziellen Tabellen, die in der Referenzliteratur enthalten sind.

Nehmen wir als Beispiel eine Waschmaschine. den letzten Jahren freigeben. Dort kommt meist ein Kommutator- oder Drehstrommotor zum Einsatz. Wenn ein Drehstrommotor vorhanden ist, kann dieser nur durch den Anschluss einer speziellen Starteinheit gestartet werden, die für das jeweilige Waschmaschinenmodell ausgewählt werden muss.

Wenn eine Kollektormaschine vorhanden ist, werden etwa 7 Drähte (±1) an die Klemmenleiste angeschlossen, mit Ausnahme der Erdungsklemme (sie ist mit dem entsprechenden Schild gekennzeichnet, und ein gelbgrüner Draht führt dorthin). Ein Pin-Paar verfügt normalerweise über einen Drehzahlmesser; sie sind nicht mit dem Netzwerk verbunden. Und 2 Ausgänge verfügen jeweils über den Stator und den Rotor der elektrischen Maschine und sind alphanumerisch gekennzeichnet (z. B. A1-a1 oder A-a). Der erste Buchstabe (Großbuchstabe) gibt den Beginn der Wicklung an, der zweite das Ende. Die andere Wicklung wird durch den nächsten Buchstaben des lateinischen Alphabets bezeichnet. Die Stromversorgung erfolgt am Anfang der Rotor- und am Ende der Statorwicklung. Dazu müssen Sie sich vorab über die Wicklung entscheiden (welche kommt woher). Anschließend werden die freien Anschlüsse der Wicklungen mit einer Brücke verbunden.

Anschließend sollten Sie unter Beachtung der Sicherheitsvorschriften einen Probelauf des Gerätes durchführen.

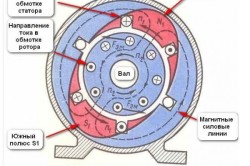

Einphasige Asynchron-Elektromotoren mit einer Leistung von bis zu 1 kW, selten bis zu 2 kW, werden häufig dort eingesetzt, wo sie nur vorhanden sind einphasiges Netzwerk, zum Beispiel zum Antrieb von Mechanismen verschiedener Geräte, elektrifizierter Werkzeuge, in Haushaltsmechanismen usw. Wenn die Motorwicklung mit Strom versorgt wird Einphasenstrom, dann rotiert das elektromagnetische Feld darin nicht wie bei Drehstrommaschinen, sondern pulsiert, die Energieleistung wird schlechter sein als bei Drehstrommaschinen, aber. Anlaufdrehmoment wird gleich Null sein, d.h. der Motor startet nicht ohne spezielle Vorrichtungen. Daher sind in den Statoren von Einphasenmotoren zwei Wicklungen verbaut, die oft auch Wicklungsstränge genannt werden. Einer von ihnen ist der Haupt- oder Arbeitsmotor, der andere ist ein Hilfsmotor. Die Wicklungen sind entlang der Statornuten so angeordnet, dass ihre Achsen im Raum um einen elektrischen Winkel von 90° gegeneinander verschoben sind (Abb. 1).

Abb.1. Achsen der Wicklungen von Zwei- und Einphasenmotoren: a - Lage der Spulen verschiedene Phasen in den Statornuten; b - konventionelles Bild der Wicklungsphasen.

Sind die Phasen der Wicklungsströme nicht gleich, also zeitlich verschoben, dann dreht sich das elektromagnetische Feld im Motorstator. Die Energieleistung des Motors verbessert sich und das Anlaufdrehmoment tritt auf. Wenn die Phasen der Ströme um einen elektrischen Winkel von 90° verschoben sind und die MMF-Wicklungen identisch sind, wird das Feld kreisförmig und der Wirkungsgrad eines Einphasenmotors ist am größten. Dies kann dadurch erreicht werden, dass beide Motorwicklungen identisch sind und zu einer von ihnen ein Kondensator in Reihe geschaltet wird (Abb. 2.a). Solche Motoren werden Einphasen-Kondensatormotoren genannt.

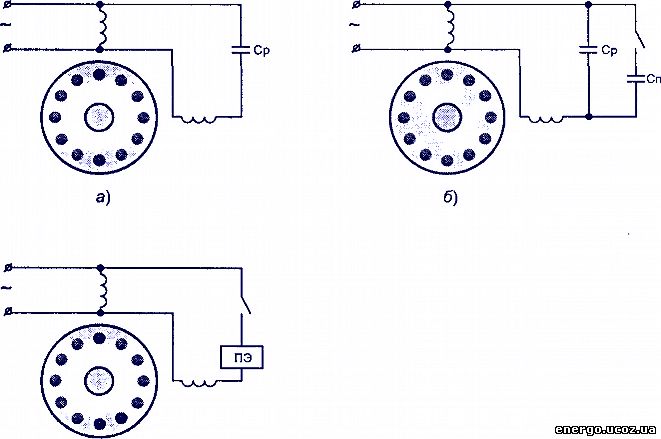

Reis. 2.. Anschlusspläne für Einphasenmotoren: a - mit dauerhaft eingeschaltetem Kondensator (Kondensatormotoren); b - mit Arbeits- und Anlaufkondensatoren; c - mit einem Startelement; Ср – Arbeitskondensator; Sp - Startkondensator; PE - Startelement.

Die Kapazität des Kondensators, die erforderlich ist, um ein kreisförmiges Feld zu erhalten, hängt vom aktiven und induktiven Widerstand der Motorwicklungen und von seiner Belastung ab. Bei einphasigen Kondensatormotoren ist der Kondensator so ausgelegt, dass das Feld bei Nennlast kreisförmig ist. Es ist während der gesamten Betriebszeit mit einer der Phasen der Wicklungen in Reihe geschaltet. Dieser Kondensator wird Arbeitskondensator genannt und mit Wed bezeichnet. Beim Starten des Motors reicht die Kapazität des Arbeitskondensators nicht aus, um ein kreisförmiges Feld zu bilden, und das Startdrehmoment des Motors ist gering. Zur Erhöhung des Anlaufdrehmoments ist parallel zum Arbeitskondensator ein zweiter Anlaufkondensator (Sp) geschaltet. Die Gesamtkapazität der Start- und Betriebskondensatoren sorgt dafür, dass sich beim Starten des Motors ein kreisförmiges Drehfeld einstellt und sein Startmoment ansteigt. Nachdem der Motor beschleunigt hat, wird der Startkondensator ausgeschaltet und der Arbeitskondensator bleibt eingeschaltet (Abb. 2.b). Somit startet und läuft der Motor bei Nennlast mit rotierendem Kreisfeld.

Reis. 3. Schema einer einschichtigen konzentrischen Wicklung mit m = 2, z = 16, 2р = 2,

watschelnd ausgeführt.

Die meisten Statoren haben ein- und Zweiphasenmotoren Es werden zufällige einlagige Wicklungen mit konzentrischen Spulen verwendet (Abb. 3). Sie haben entweder vier Anschlüsse – die Anfänge und Enden der Haupt- und Nebenphasen – oder nur drei. Mit drei Klemmen werden die Enden der Haupt- und Hilfsphasen im Inneren des Gehäuses miteinander verbunden und der Draht von der Anschlussstelle herausgeführt gemeinsamer Punkt Wicklungen

Reis. 4. Schema einer einschichtigen konzentrischen Wicklung mit m = 2, z = 24, 2ð = 4, q = 3, hergestellt aus „gekämmten“ Spulen.

Um den Überhang der Stirnteile der Spulen zu verringern, werden einlagige Wicklungen häufig gewatschelt. Wenn die Anzahl der Nuten pro Pol und Phase gerade ist, unterscheiden sich die Watschelwicklungen im Wesentlichen nicht von den gleichen Wicklungen dreiphasiger Maschinen. Wenn die Zahl q ungerade ist, dann große Rollen in Gruppen werden sie „gekämmt“ gemacht, das heißt, die vorderen Teile der Hälfte ihrer Windungen sind in eine Richtung und die andere Hälfte in die andere Richtung gebogen (Abb. 4).

Die Notwendigkeit, Kondensatoren zu installieren, erhöht die Kosten von Einphasenmotoren, vergrößert deren Größe und verringert die Zuverlässigkeit, da Kondensatoren häufiger ausfallen als Motoren. Daher sind die meisten einphasigen Asynchronmotoren für den Betrieb mit nur einer Wicklung ausgelegt – der Hauptwicklung. Damit sie jedoch gestartet werden können, wird eine zweite Wicklung eingebaut – eine Hilfswicklung, die oft als Startwicklung bezeichnet wird. Es dient lediglich dazu, beim Starten des Motors ein Drehfeld zu erzeugen. Solche Einphasenmotoren werden als Motoren mit Anlaufphase (oder mit Anlaufwicklung) bezeichnet.

Die Phasenverschiebung der Ströme der Haupt- (Arbeits-) und Startwicklung wird durch Ändern des Widerstands der Startwicklung erreicht, indem das sogenannte Startelement (Abb. 2.c) - ein Kondensator oder Widerstand ( am häufigsten wird ein billigeres verwendet - ein Widerstand).

Anlaufwicklungen unterscheiden sich in der Regel von Arbeitswicklungen durch die Anzahl der Windungen, die Anzahl der Spulen und den Drahtquerschnitt. Sie belegen in der Regel 1/3 aller Statorsteckplätze. Die restlichen 2/3 der Schlitze enthalten die Arbeitswicklung. Die Anschlusspläne und Polzahlen der Arbeits- und Anlaufwicklung sind gleich (Abb. 5).

Reis. 5. Schema einer einschichtigen konzentrischen Wicklung eines Einphasenmotors mit einer Startphase mit z = 24, 2р = 4; C1-C2 ist die Hauptphase, B1-B2 ist die Startphase.

Um den Einbau von Widerständen zu vermeiden, die für den vollen Anlaufstrom ausgelegt sein müssen, wird bei vielen Einphasenmotoren die Anlaufwicklung mit einem erhöhten Anlaufphasenwiderstand ausgeführt. Zu diesem Zweck wird die Anlaufwicklung aus einem Draht mit kleinerem Querschnitt als die Arbeitswicklung gewickelt oder mit teilweise bifilarer Wicklung ausgeführt.

Reis. 6. Bildung bifilarer Windungen.

In diesem Fall nimmt die Länge des Drahtes zu aktiver Widerstand nimmt zu und die induktive Reaktanz und MMF bleiben die gleichen wie ohne bifilare Windungen. Um bifilare Windungen zu bilden, besteht die Startwicklungsspule aus zwei Abschnitten mit entgegengesetzter Wicklungsrichtung (Abb. 6). Ein Abschnitt, dessen Wicklungsrichtung mit der zum Starten der Maschine erforderlichen Polarität übereinstimmt, wird als Hauptabschnitt bezeichnet, und der Abschnitt mit Gegenwicklung wird als Bifilar bezeichnet. Letzterer hat immer weniger Windungen als der Hauptwind. In Wickeldiagrammen werden Spulen, die teilweise bifilar gewickelt sind, als Schleife bezeichnet (Abb. 7a). In Abb. Abbildung 7b zeigt ein Wicklungsdiagramm mit einer Startphase mit teilweise bifilarer Wicklung. Die Hauptwicklung besteht aus konzentrischen Watschelspulen. Die Schleifen an den Startphasenspulen weisen darauf hin, dass die Spulen teilweise bifilar gewickelt sind.

Reis. 7. Diagramm einer Wicklung mit Spulen mit bifilaren Windungen: a – Bild von Spulen mit bifilaren Windungen auf einem Wicklungsdiagramm, b – Diagramm einer Wicklung mit z = 24, 2р = 4.

Im Wickel mit bifilare Spulen Es muss berücksichtigt werden, dass in jeder Hilfsphasenspule einige Windungen gegenläufig gewickelt sind. Dies verringert die Anzahl der wirksamen Leiter in der Nut und neutralisiert den Effekt der gleichen Anzahl von Windungen, die in der Hauptrichtung gewickelt sind. Daher ist es notwendig, die Anzahl der effektiven Windungen in der Spule (wirksame Leiter in der Nut) zu ermitteln Subtrahieren Sie die doppelte Anzahl der gegengewickelten Windungen von der Gesamtzahl. Befindet sich beispielsweise eine Spule in der Nut, in der es nur 81 Windungen gibt, von denen 22 gegenläufig gewickelt sind, dann beträgt die Anzahl der wirksamen Leiter in der Nut: 81-2-22 = 37.

Um die Anzahl der gegenläufig gewickelten Windungen bei bekannter Gesamtzahl der Leiter in der Nut und der Anzahl der wirksamen Leiter in der Nut zu ermitteln, ist es notwendig, den umgekehrten Vorgang durchzuführen, d. h. die Anzahl der wirksamen Leiter von der Gesamtzahl abzuziehen und dividiere das resultierende Ergebnis durch zwei. Bei einer Gesamtzahl der Leiter von 81 und einer effektiven Anzahl von 37 sollte die Anzahl der gegenläufigen Windungen betragen: (81-37)/2 = 22.

Eine bifilare Spule kann erhalten werden, indem zwei Spulenabschnitte in denselben Schlitzen platziert werden, von denen sich einer um 180° um eine Achse parallel zu den Schlitzen dreht. Die rechte und linke Seite des gedrehten Abschnitts werden vertauscht.

Die Anlaufwicklung von Einphasenmotoren ist nur für den Kurzzeitbetrieb – während des Motorstarts – ausgelegt. Sobald der Motor beschleunigt, muss er vom Netz getrennt werden, da er sonst überhitzt und der Motor ausfällt. Solche Motoren werden beispielsweise zum Antrieb von Kompressoren eingesetzt Haushaltskühlschränke, fahren Waschmaschinen usw. Anlaufschutzrelais an Kühlschränken installiert und Waschmaschinen, schaltet beide Wicklungen des Motors ein und schaltet nach dem Beschleunigen die Startwicklung aus. Der Motor läuft mit eingeschalteter Arbeitswicklung.

Ausgestattet mit einphasigen Elektromotoren große Menge Kühlgeräte mit geringem Stromverbrauch, die im täglichen Leben verwendet werden (Haushaltskühlschränke, Gefrierschränke, Haushaltsklimageräte, kleine Wärmepumpen...).

Trotz ihrer sehr weiten Verbreitung werden Einphasenmotoren mit Hilfswicklungen im Vergleich zu Dreiphasenmotoren oft unterbewertet.

Der Zweck dieses Abschnitts besteht darin, Verbindungsregeln zu studieren Einphasen-Elektromotoren, deren Reparatur und Wartung sowie Berücksichtigung der für ihren Betrieb notwendigen Komponenten und Elemente (Kondensatoren, Anlaufrelais). Natürlich werden wir nicht untersuchen, wie und warum sich solche Motoren drehen, sondern alle Merkmale ihrer Verwendung als Motoren für Kompressoren Kühlgeräte Wir werden versuchen, es zu erklären.

A) Einphasenmotoren mit Hilfswicklung

Solche Motoren, die in den meisten Kleinkompressoren verbaut sind, werden mit einer Spannung von 220 V betrieben. Sie bestehen aus zwei Wicklungen (siehe Abb. 53.1).

Die Hauptwicklung P, genannt ________

Oftmals besteht die Arbeitswicklung, oder auf Englisch Run (R), aus einem dicken Draht, der während des gesamten Motorbetriebs unter Spannung bleibt und den Nennstrom des Motors durchlässt.

Die Hilfswicklung A, auch Startwicklung oder auf Englisch S (Start) genannt, hat einen Draht mit dünnerem Querschnitt und daher höherem Widerstand, wodurch sie leicht von der Hauptwicklung unterschieden werden kann.

Die Hilfs- oder Startwicklung dient, wie der Name schon sagt, dazu, den Motorstart sicherzustellen.

Wenn Sie versuchen, den Motor zu starten, indem Sie nur Spannung an die Hauptwicklung anlegen (und nicht die Hilfswicklung mit Strom versorgen), summt der Motor zwar, beginnt sich aber nicht zu drehen. Wenn Sie in diesem Moment die Welle manuell drehen, startet der Motor und dreht sich in die Richtung, in die er manuell gedreht wurde. Natürlich ist diese Startmethode überhaupt nicht für die Praxis geeignet, insbesondere wenn der Motor in einem geschlossenen Gehäuse versteckt ist.

Die Startwicklung dient genau dazu, den Motor zu starten und ein Startdrehmoment bereitzustellen, das höher ist als das Widerstandsmoment an der Motorwelle.

Als nächstes werden wir sehen, dass in der Regel ein Kondensator in Reihe mit der Startwicklung in den Stromkreis eingefügt wird, der für die notwendige Phasenverschiebung (ca. 90°) zwischen dem Strom in der Haupt- und der Startwicklung sorgt. Diese künstliche Dephasierung ermöglicht den Start des Motors.

Aufmerksamkeit! Alle Messungen müssen mit großer Sorgfalt und Präzision durchgeführt werden, insbesondere wenn Ihnen das Motormodell unbekannt ist oder kein Wicklungsanschlussplan vorliegt.

Eine unbeabsichtigte Vermischung der Haupt- und Hilfswicklungen endet in der Regel kurz nach dem Anlegen der Spannung mit einem Durchbrennen des Motors!

Wiederholen Sie die Messungen gerne mehrmals und skizzieren Sie den Motorplan mit möglichst vielen Notizen, so vermeiden Sie viele Fehler!

NOTIZ

Wenn der Motor dreiphasig ist, zeigt das Ohmmeter an gleiche Werte Widerstand zwischen allen drei Anschlüssen. Daher scheint es schwierig zu sein, bei der Bezeichnung dieses Motortyps einen Fehler zu machen (von Drehstrommotoren siehe Abschnitt 62).

Gewöhnen Sie sich auf jeden Fall an, das Datenblatt auf dem Motorgehäuse zu lesen und denken Sie auch darüber nach, einen Blick in den Klemmenkasten zu werfen, indem Sie dessen Abdeckung abnehmen, da dort oft ein Schaltplan für den Anschluss der Motorwicklungen zu sehen ist.

Motorcheck. Eine der schwierigsten Fragen für einen Reparaturanfänger ist die Entscheidung, ob der Motor aufgrund der Testergebnisse als durchgebrannt gilt. Erinnern wir uns an die wichtigsten elektrischen Defekte, die am häufigsten bei Motoren (unabhängig davon, ob es sich um einphasige oder dreiphasige Motoren handelt) auftreten. Die meisten dieser Defekte werden durch eine starke Überhitzung des Motors aufgrund einer zu hohen Stromaufnahme verursacht. Ein Stromanstieg kann eine Folge elektrischer Störungen sein (längerer Spannungsabfall, Überspannung, schlechte Einstellung). Sicherheitsausrüstungen, schlechter elektrischer Kontakt, defektes Schütz) oder mechanische (Blockierung aufgrund von Ölmangel) Probleme sowie Anomalien in Kühlkreislauf(Kondensationsdruck zu hoch, Vorhandensein von Säuren im Kreislauf...).

Möglicherweise ist eine der Wicklungen defekt. In diesem Fall zeigt das Ohmmeter bei der Widerstandsmessung einen sehr großen Wert anstelle des normalen Widerstands an. Stellen Sie sicher, dass Ihr Ohmmeter ordnungsgemäß funktioniert und dass seine Anschlüsse ordnungsgemäß funktionieren guter Kontakt mit Wickelklemmen. Fühlen Sie sich frei, das Ohmmeter mit einem guten Standard zu überprüfen.

Erinnern wir uns daran, dass die Wicklung eines herkömmlichen Motors einen maximalen Widerstand von mehreren zehn Ohm bei kleinen Motoren und mehreren Zehntel Ohm bei großen Motoren hat. Wenn die Wicklung kaputt ist, müssen Sie entweder den Motor (oder die gesamte Einheit) austauschen oder ihn neu wickeln (falls eine solche Möglichkeit besteht, ist das Neuwickeln umso rentabler, je größer die Motorleistung ist).

Zwischen zwei Wicklungen kann es sein Kurzschluss. Um diesen Test durchzuführen, müssen die Anschlussdrähte (und Anschlussbrücken bei einem Drehstrommotor) entfernt werden.

Wenn Sie die Verbindung trennen, zögern Sie nicht, zunächst einen detaillierten Messplan zu erstellen und möglichst viele Notizen zu machen, damit Sie in Zukunft die Anschlussdrähte und Brücken wieder beruhigt und fehlerfrei anbringen können.

Das Ohmmeter sollte Unendlich anzeigen. Allerdings zeigt er Null (oder einen sehr geringen Widerstand) an, was zweifellos bedeutet, dass die Möglichkeit eines Kurzschlusses zwischen den beiden Wicklungen besteht.

Dieser Test ist für einen Einphasenmotor mit Hilfswicklung weniger sinnvoll, wenn die beiden Wicklungen nicht getrennt werden können (wenn der gemeinsame Punkt C, der die beiden Wicklungen verbindet, im Motor liegt). Ja, je nachdem genaue Position Wird ein Kurzschluss festgestellt, ergeben Widerstandsmessungen zwischen drei Anschlüssen (C -> A, C -> P und P -> A) reduzierte, aber eher unabhängige Werte. Beispielsweise entspricht der Widerstand zwischen den Punkten A und P möglicherweise nicht der Summe der Widerstände C -> A + C -> P.

Wie bei einem Wicklungsbruch ist auch bei einem Kurzschluss zwischen den Wicklungen ein Austausch oder eine Neuwicklung des Motors erforderlich.

Die Wicklung kann gegen Masse kurzgeschlossen werden. Der Isolationswiderstand des neuen Motors (zwischen jeder Wicklung und Erde) muss 1000 MQ erreichen. Mit der Zeit nimmt dieser Widerstand ab und kann auf 10...100 MQ sinken. Generell gilt, dass ab 1 MQ (1000 kQ) ein Austausch des Motors erforderlich ist und bei einem Isolationswiderstandswert von 500 kQ und darunter ein Betrieb des Motors nicht zulässig ist (zur Erinnerung: 1 MQ). = 103 kQ = 10°>Q).

Wicklung gegen Masse kurzgeschlossen

Der Widerstand geht gegen Null

Wenn die Isolierung unterbrochen ist, ergibt die Messung des Widerstands zwischen dem Wicklungsanschluss und dem Motorgehäuse einen Widerstand von Null (oder einem sehr niedrigen Widerstand) statt von unendlich (siehe Abb. 53.8). Beachten Sie, dass diese Messung an jedem Motoranschluss mit dem genauesten verfügbaren Ohmmeter durchgeführt werden muss. Stellen Sie vor jeder Messung sicher, dass Ihr Ohmmeter in gutem Zustand ist und dass seine Klemmen guten Kontakt mit der Klemme und dem Metall des Motorgehäuses haben (kratzen Sie ggf. den Lack vom Gehäuse ab, um einen guten Kontakt sicherzustellen).

Im Beispiel in Abb. Die Messung von 53,8 deutet darauf hin, dass die Wicklung zweifellos mit dem Gehäuse kurzgeschlossen sein kann.

Reis. 53,8.

Allerdings ist der Kontakt der Wicklung mit der Erde möglicherweise nicht vollständig. Tatsächlich kann der Isolationswiderstand zwischen den Wicklungen und dem Rahmen so niedrig werden, dass der Leistungsschalter auslöst, wenn der Motor mit Strom versorgt wird, während er gleichzeitig hoch genug bleibt, um bei fehlender Spannung von einem herkömmlichen Ohmmeter nicht erkannt zu werden.

In diesem Fall muss ein Megger (oder ein ähnliches Gerät) verwendet werden, mit dem Sie den Isolationswiderstand mit einer konstanten Spannung von 500 V anstelle mehrerer Volt bei einem herkömmlichen Ohmmeter überwachen können

Wenn Sie den manuellen Induktor des Megaohmmeters drehen und der Isolationswiderstand normal ist, sollte der Pfeil des Geräts nach links abweichen (Position 1) und Unendlich (oo) anzeigen. Eine schwächere Abweichung, beispielsweise bei Stufe 10 MQ (Pos. 2), weist auf eine Verschlechterung der Isolationseigenschaften des Motors hin, die zwar nicht ausreicht, um den Leistungsschalter auszulösen, aber dennoch beachtet und korrigiert werden sollte, da bereits geringfügige Schäden auftreten Eingriffe in die Isolierung, zusätzlich zu den bestehenden, führen in den meisten Fällen früher oder später zu einer vollständigen Abschaltung der Anlage.

Beachten Sie auch, dass nur ein Megaohmmeter eine Qualitätsprüfung der Isolierung zweier Wicklungen untereinander ermöglichen kann, wenn diese nicht getrennt werden können (siehe oben das Problem eines Kurzschlusses zwischen Wicklungen in einem Einphasenmotor). Abschließend weisen wir darauf hin, dass die Überprüfung eines verdächtigen Elektromotors sehr streng durchgeführt werden muss.

In jedem Fall reicht es nicht aus, nur den Motor auszutauschen, sondern es ist darüber hinaus auch notwendig, die Grundursache der Fehlfunktion (mechanischer, elektrischer oder anderer Art) zu finden, um jede Möglichkeit einer Fehlfunktion radikal auszuschließen Wiederauftreten. Bei Kältekompressoren, bei denen eine hohe Wahrscheinlichkeit für das Vorhandensein von Säure im Arbeitsmedium besteht (festgestellt durch eine einfache Ölanalyse), ist nach dem Austausch eines durchgebrannten Motors ein Austausch erforderlich zusätzliche Maßnahmen Vorsichtsmaßnahmen. Sie sollten die Inspektion elektrischer Geräte nicht vernachlässigen (ggf. Austausch von Schütz und Leistungsschalter, Überprüfung von Anschlüssen und Sicherungen...).

Darüber hinaus erfordert der Austausch eines Kompressors hochqualifiziertes Personal und die strikte Einhaltung der Regeln: ggf. Kältemittel ablassen, anschließend den Kreislauf spülen, mögliche Installation Säureschutzfilter an der Saugleitung, Austausch des Filtertrockners, Suche nach Lecks, Entwässerung des Kreislaufs durch Evakuierung, Befüllung des Kreislaufs mit Kältemittel und volle Kontrolle funktionsfähig... Könnte es, insbesondere wenn die Anlage ursprünglich mit FCKW-Kältemittel (R12, R502...) befüllt war, möglich und ratsam sein, einen Kompressoraustausch durchzuführen, um die Art des Kältemittels zu ändern?

B) Kondensatoren

Um einen Einphasenmotor mit Hilfswicklung zu starten, muss auf eine Phasenverschiebung geachtet werden Wechselstrom in der Hilfswicklung im Verhältnis zur Hauptwicklung. Um eine Phasenverschiebung zu erreichen und damit das erforderliche Anlaufdrehmoment bereitzustellen (denken Sie daran, dass das Anlaufdrehmoment des Motors zwangsläufig größer sein muss als das Widerstandsmoment an seiner Welle), werden in Reihe mit der Hilfswicklung geschaltete Kondensatoren verwendet. Von nun an müssen wir bedenken, dass bei falscher Wahl der Kondensatorkapazität (zu klein oder zu groß) der erreichte Wert der Phasenverschiebung möglicherweise nicht den Start des Motors gewährleistet (der Motor blockiert).

In elektrischen Geräten Kühlaggregate Wir werden uns mit zwei Arten von Kondensatoren befassen:

Arbeitskondensatoren (Papier) mit geringer Kapazität (selten mehr als 30 Mikrofarad) und beträchtlicher Größe.

Anlaufkondensatoren (elektrolytisch) hingegen haben eine relativ große Kapazität (können 100 μF überschreiten). kleine Größen. Sie sollten nicht ständig unter Spannung stehen, da solche Kondensatoren sonst sehr schnell überhitzen und explodieren können. In der Regel wird davon ausgegangen, dass die Einschaltdauer 5 Sekunden nicht überschreiten sollte und die maximal zulässige Anzahl von Starts nicht mehr als 20 pro Stunde beträgt.

Einerseits hängt die Größe von Kondensatoren von ihrer Kapazität ab (je größer die Kapazität, desto größer die Größe). Die Kapazität wird auf dem Kondensatorkörper in Mikrofarad (dr oder uF oder MF oder MFD, je nach Designer) mit Herstellertoleranz angegeben, zum Beispiel: 15uF±10 % (die Kapazität kann zwischen 13,5 und 16,5 µF liegen) oder 88 -108 MFD (Kapazität reicht von 88 bis 108 µF).

Darüber hinaus hängt die Größe des Kondensators von der darauf angegebenen Spannung ab (je höher die Spannung, desto größer der Kondensator). Es ist wichtig zu bedenken, dass die vom Konstrukteur angegebene Spannung die maximale Spannung ist, die an den Kondensator angelegt werden kann, ohne dass eine Zerstörung befürchtet werden muss. Wenn also auf dem Kondensator 20 µF/360 V angegeben ist, bedeutet dies, dass ein solcher Kondensator in einem Netz mit einer Spannung von 220 V frei verwendet werden kann, ihm jedoch auf keinen Fall eine Spannung von 380 V zugeführt werden darf.

| 53.1. ÜBUNG |

Versuchen Sie es mit jedem der 5 in Abb. gezeigten Kondensatoren. 53.10 Bestimmen Sie auf der gleichen Skala, welche von ihnen arbeiten (laufen) und welche starten.

Kondensator Nr. 1 ist der größte aller vorgestellten Kondensatoren, hat aber im Verhältnis zu seiner Größe eine eher geringe Kapazität. Anscheinend handelt es sich hierbei um einen funktionierenden Kondensator.

Die Kondensatoren Nr. 3 und Nr. 4 haben bei gleichen Abmessungen sehr viel kleine kapazität(Beachten Sie, dass Kondensator Nr. 4, der für den Einsatz in einem Netzwerk mit einer höheren Versorgungsspannung als Kondensator Nr. 3 vorgesehen ist, eine geringere Kapazität hat.) Daher funktionieren auch diese beiden Kondensatoren.

Kondensator Nr. 2 hat im Vergleich zu seiner Größe eine sehr große Kapazität und ist daher ein Startkondensator. Kondensator Nr. 5 hat eine etwas kleinere Kapazität als Nr. 2, ist aber für eine höhere Spannung ausgelegt: Er dient auch als Startkondensator.

Kondensatoren prüfen. Messungen mit einem Ohmmeter sind, wenn sie die gerade besprochenen Ergebnisse liefern, ein hervorragender Beweis für den Zustand des Kondensators. Sie müssen jedoch durch die Messung der tatsächlichen Kapazität des Kondensators ergänzt werden (wir werden in Kürze sehen, wie eine solche Messung durchgeführt wird).

Jetzt lasst uns lernen typische Fehler Kondensatoren (offener Stromkreis, Kurzschluss zwischen Platten, Kurzschluss nach Masse, reduzierte Kapazität) und Methoden zu ihrer Identifizierung. Zunächst ist zu beachten, dass ein Aufquellen des Kondensatorgehäuses völlig inakzeptabel ist.

Möglicherweise liegt ein Leitungsbruch im Kondensator vor

Dann zeigt ein an die Klemmen angeschlossenes und auf den maximalen Bereich eingestelltes Ohmmeter ständig Unendlich an. Bei einer solchen Fehlfunktion passiert alles, als ob kein Kondensator vorhanden wäre. Wenn der Motor jedoch mit einem Kondensator ausgestattet ist, wird dieser für etwas benötigt. Wir können uns daher vorstellen, dass der Motor entweder nicht normal funktioniert oder nicht anspringt, was häufig dazu führt, dass der Thermoschutz auslöst (Thermoschutzrelais, Leistungsschalter...).

Möglicherweise liegt ein Kurzschluss zwischen den Platten im Kondensator vor

Bei einem solchen Fehler zeigt das Ohmmeter keinen oder einen sehr niedrigen Widerstand an (verwenden Sie einen kleinen Bereich). Manchmal startet der Kompressor (wir werden später sehen, warum), aber in den meisten Fällen führt ein Kurzschluss im Kondensator dazu, dass der Thermoschutz auslöst.

Die Platten können gegen Masse kurzgeschlossen werden

Die Kondensatorplatten sowie die Wicklungen des Elektromotors sind von der Erde isoliert. Wenn der Isolationswiderstand stark abfällt (die Gefahr besteht bei übermäßiger Überhitzung), führt ein Leckstrom dazu, dass die Anlage durch den Leistungsschalter abgeschaltet wird.

Diese Fehlfunktion kann auftreten, wenn der Kondensator ein Metallgehäuse hat. Der zwischen einem der Anschlüsse und dem Körper gemessene Widerstand tendiert in diesem Fall gegen 0, anstatt unendlich zu sein (beide Anschlüsse müssen überprüft werden).

Die Kapazität des Kondensators kann reduziert sein

In diesem Fall ist der tatsächliche Wert der an seinen Enden gemessenen Kapazität unter Berücksichtigung der Herstellertoleranz niedriger als die auf dem Gehäuse angegebene Kapazität.

Die gemessene Kapazität müsste im Bereich von 90 bis 110 µF liegen. Daher ist die Kapazität tatsächlich zu niedrig, wodurch nicht die erforderliche Phasenverschiebung und das erforderliche Anlaufdrehmoment bereitgestellt werden. Dadurch kann es sein, dass der Motor nicht mehr startet.

Betrachten wir nun, wie wir die tatsächliche Kapazität eines Kondensators mithilfe einer einfachen Schaltung messen können, die sich leicht am Installationsort implementieren lässt.

UM

AUFMERKSAMKEIT! Um mögliche Gefahren auszuschließen, ist es notwendig, den Kondensator vor dem Zusammenbau dieser Schaltung mit einem Ohmmeter zu testen.

Es genügt, einen extern arbeitenden Kondensator an ein Wechselstromnetz mit einer Spannung von 220 V anzuschließen und den aufgenommenen Strom zu messen (in diesem Fall muss die Betriebsspannung des Kondensators natürlich mindestens 220 V betragen).

Der Stromkreis muss entweder durch einen Schutzschalter oder eine Sicherung mit Schalter geschützt werden. Die Messung sollte so kurz wie möglich sein (es ist gefährlich, den Startkondensator über einen längeren Zeitraum unter Spannung zu halten).

Bei 220 V beträgt die tatsächliche Kapazität des Kondensators (in Mikrofarad) etwa das 14-fache der Stromaufnahme (in Ampere).

Sie möchten beispielsweise die Kapazität eines Kondensators überprüfen (natürlich handelt es sich hierbei um einen Startkondensator, daher sollte die Zeit, in der er unter Spannung bleibt, sehr kurz sein, siehe Abb. 53.21). Da die Betriebsspannung 240 V anzeigt, ist der Anschluss an ein 220-V-Netz möglich.

Wenn die auf dem Kondensator angegebene Kapazität 60 µF ± 10 % (also 54 bis 66 µF) beträgt, sollte er theoretisch einen Strom von 60 / 14 = 4,3 A ziehen.

Installieren wir eine Maschine oder eine Sicherung, die für einen solchen Strom ausgelegt ist, schließen wir die Transformatorklemmen an und stellen den Messbereich am Amperemeter beispielsweise auf 10 A ein. Legen Sie Spannung an den Kondensator an, lesen Sie die Messwerte des Amperemeters ab und schalten Sie den Strom sofort aus.

VORSICHT – GEFAHR! Wenn Sie die Kapazität eines Startkondensators messen, sollte die Zeit, in der er unter Spannung steht, 5 Sekunden nicht überschreiten (die Praxis zeigt, dass diese Zeit bei geringem Aufwand für die Organisation des Messvorgangs völlig ausreicht, um die Messung abzuschließen).

In unserem Beispiel beträgt die tatsächliche Kapazität etwa 4,1 x 14 = 57 µF, was bedeutet, dass der Kondensator in Ordnung ist, da seine Kapazität zwischen 54 und 66 µF liegen sollte.

Wenn der gemessene Strom beispielsweise 3 A betragen würde, wäre die tatsächliche Kapazität 3 x 14 = 42 µF. Dieser Wert liegt außerhalb der Toleranzgrenzen, daher müsste der Kondensator ausgetauscht werden.

B) Startrelais

In den meisten Fällen (aber nicht immer) werden diese Relais über zwei oder drei (je nach Modell) Buchsen, die die Motorwicklungsstecker aufnehmen, direkt an den Kompressor angeschlossen, um mögliche Fehler beim Anschluss des Relais an die Hilfs- und Hauptwicklungen zu vermeiden. Die obere Abdeckung des Relais ist normalerweise mit den folgenden Symbolen gekennzeichnet:

R/M -> Arbeiten (Haupt) -> Hauptwicklung A/S -> Starten (Start) -> Hilfswicklung L Leitung (Leitung) -> Versorgungsphase

Wenn das Relais umgeschaltet wird obere Abdeckung Nach unten können Sie deutlich das Geräusch der beweglichen Kontakte hören, die frei gleiten.

Daher muss bei der Installation eines solchen Relais unbedingt auf dessen räumliche Ausrichtung geachtet werden, sodass die Aufschrift „Top“ (Top) oben ist, da bei einer auf dem Kopf stehenden Position des Relais sein normalerweise offener Kontakt ständig geschlossen ist.

Bei der Prüfung des Widerstands zwischen den Kontakten des Stromstartrelais mit einem Ohmmeter (falls vorhanden). richtigen Ort) zwischen den Buchsen A/S und P/M sowie zwischen den Buchsen L und A/S muss ein offener Stromkreis (Widerstand gleich co) bestehen, da bei Wegnahme der Spannung die Relaiskontakte geöffnet sind.

Zwischen den P/M- und L-Buchsen liegt der Widerstand nahe bei 0, entsprechend dem Widerstand der Relaisspule, die mit einem dicken Draht umwickelt ist und den Anlaufstrom weiterleiten soll.

Sie können den Widerstand des Relais auch invertiert überprüfen. In diesem Fall sollte zwischen den Buchsen A/S und L statt unendlich ein Widerstand nahe Null liegen.

Wenn das Stromrelais in umgekehrter Position installiert wird, bleiben seine Kontakte dauerhaft geschlossen, sodass die Startwicklung nicht getrennt werden kann. Dadurch besteht die Gefahr einer schnellen Verbrennung des Elektromotors.

Lassen Sie uns nun die Funktionsweise des Anlaufstromrelais im gezeigten Stromkreis bei fehlender Spannung untersuchen.

Sobald Spannung an den Stromkreis angelegt wird, fließt Strom durch das Thermoschutzrelais, die Hauptwicklung und die Relaisspule. Da die Kontakte A/S und L geöffnet sind, ist die Startwicklung stromlos und der Motor startet nicht – dies führt zu einem starken Anstieg des Stromverbrauchs.

Eine Erhöhung des Anlaufstroms (ungefähr das Fünffache des Nennwerts) führt zu einem Spannungsabfall an der Relaisspule (zwischen den Punkten L und P/M), der ausreicht, um den Kern in die Spule, die Kontakte A/S und einzuziehen L schließt und die Startwicklung steht unter Spannung.

Dank des von der Startwicklung empfangenen Impulses startet der Motor und mit zunehmender Drehzahl sinkt der Stromverbrauch. Gleichzeitig sinkt die Spannung an der Relaisspule (zwischen L und R/M). Wenn der Motor etwa 80 % der Nenndrehzahl erreicht, reicht die Spannung zwischen den Punkten L und P/M nicht mehr aus, um den Kern in der Spule zu halten, der Kontakt zwischen A/S und L öffnet sich und schaltet die Anlaufwicklung vollständig ab.

Bei einer solchen Schaltung ist das Anlaufdrehmoment an der Motorwelle jedoch sehr unbedeutend, da kein Anlaufkondensator vorhanden ist, der für eine ausreichende Phasenverschiebung zwischen dem Strom in der Haupt- und Anlaufwicklung sorgt (denken Sie daran, dass der Hauptzweck des Kondensator soll das Anlaufmoment erhöhen). Deshalb dieses Schema Wird nur in kleinen Motoren mit geringem Drehmoment an der Welle verwendet.

Wenn es sich um kleine Kältekompressoren handelt, bei denen zwangsläufig Kapillarrohre als Expansionsvorrichtung verwendet werden, die bei Stopps einen Druckausgleich im Kondensator und im Verdampfer gewährleisten, dann startet der Motor in diesem Fall im minimal möglichen Moment Widerstand am Schaft (siehe Abschnitt 51 „Kapillarerweiterungsgeräte“).

Wenn das Anlaufdrehmoment erhöht werden muss, muss ein Anlaufkondensator (Cd) in Reihe mit der Anlaufwicklung eingebaut werden. Daher werden aktuelle Relais häufig mit vier Sockeln hergestellt, wie beispielsweise im vorgestellten Modell.

Relais dieses Typs werden mit einer Shunt-Brücke zwischen den Buchsen 1 und 2 geliefert. Wenn der Einbau eines Anlaufkondensators erforderlich ist, wird der Shunt entfernt.

Beachten Sie, dass beim Testen eines solchen Relais mit einem Ohmmeter zwischen den Buchsen M und 2 der Widerstand nahe Null liegt und dem Widerstand der Relaiswicklung entspricht. Zwischen den Buchsen 1 und S ist der Widerstand gleich unendlich (bei Relais in Normalstellung) und Null (bei umgedrehtem Relais).

AUFMERKSAMKEIT! Beim Austausch eines defekten Stromrelais muss das neue Relais immer den gleichen Index wie das defekte haben.

Tatsächlich gibt es Dutzende verschiedener Modifikationen von Stromrelais, von denen jede ihre eigenen Eigenschaften hat (Schließ- und Öffnungsstrom, maximal zulässiger Strom...). Wenn das neu installierte Relais andere Eigenschaften aufweist als das zu ersetzende Relais, schließen seine Kontakte entweder nie oder bleiben dauerhaft geschlossen.

Wenn die Kontakte nie schließen, weil zum Beispiel das Anlaufstromrelais zu hoch ist (so ausgelegt, dass es bei einem Anlaufstrom von 12 A schließt, obwohl der Anlaufstrom in Wirklichkeit 8 A nicht überschreitet), kann die Hilfswicklung nicht mit Strom versorgt werden und der Motor startet nicht . Es brummt und wird durch ein Thermoschutzrelais abgeschaltet.

Beachten Sie, dass dieselben Symptome mit einer Fehlfunktion einhergehen, beispielsweise mit defekten Relaiskontakten

IN als letztes, können Sie diese Hypothese testen, indem Sie beispielsweise die Kontakte 1 und S für einige Sekunden kurzschließen. Wenn der Motor anspringt, ist dies ein Hinweis auf ein defektes Relais.

Wenn der Kontakt beispielsweise aufgrund der geringen Leistung des Anlaufstromrelais ständig geschlossen bleibt (es sollte öffnen, wenn der Strom auf 4 A sinkt und der Motor im Nennbetrieb 6 A verbraucht), wird die Anlaufwicklung vollständig mit Strom versorgt die Zeit. Beachten Sie, dass das Gleiche passiert, wenn die Relaiskontakte aufgrund eines zu hohen Stroms „verschweißen“ oder wenn das Relais verkehrt herum montiert wird*, wodurch die Kontakte dauerhaft geschlossen bleiben.

Der Kompressor verbraucht dann enormen Strom und wird im besten Fall durch das Thermoschutzrelais abgeschaltet (im schlimmsten Fall brennt er durch). Befindet sich im Stromkreis ein Startkondensator, steht dieser ebenfalls ständig unter Spannung und überhitzt bei jedem Startversuch stark, was letztendlich zu seiner Zerstörung führt.

Der normale Betrieb des Anlaufstromrelais kann einfach mithilfe von Transformatorklemmen überprüft werden, die in der Leitung zwischen Kondensator und Anlaufwicklung installiert sind. Wenn das Relais normal funktioniert, ist der Strom zum Zeitpunkt des Starts maximal und wenn der Kontakt geöffnet wird, zeigt das Amperemeter keinen Strom an.

Um unsere Betrachtung des Anlaufstromrelais abzuschließen, müssen wir uns schließlich mit einer Fehlfunktion befassen, die auftreten kann, wenn der Kondensationsdruck übermäßig ansteigt. Tatsächlich führt jede Erhöhung des Kondensationsdrucks, unabhängig von der Ursache (z. B. ein verschmutzter Kondensator), unweigerlich zu einem Anstieg des vom Motor aufgenommenen Stroms (siehe Abschnitt 10. „Der Einfluss des Kondensationsdrucks auf …“) der vom Kompressor-Elektromotor verbrauchte Strom“). Dieser Anstieg kann manchmal ausreichen, um das Relais zu betätigen und die Kontakte zu schließen, während der Motor dreht. Sie können sich die Folgen eines solchen Phänomens vorstellen!

* Der Einbau des Startrelais in einer horizontalen Ebene führt in der Regel zum gleichen Ergebnis und ist zudem falsch (Anm. d. Red.).

Wenn die Motorleistung steigt (mehr als 600 W), erhöht sich auch die Stromaufnahme, und die Verwendung eines Stromstartrelais wird aufgrund der Tatsache, dass der erforderliche Durchmesser der Relaisspule zunimmt, unmöglich. Das Startspannungsrelais hat ebenfalls eine Spule und Kontakte, aber im Gegensatz zum Stromrelais hat die Spule des Spannungsrelais einen sehr hohen Widerstand (gewickelt). dünner Draht mit einer großen Anzahl von Windungen) und seine Kontakte sind normalerweise geschlossen. Daher ist die Wahrscheinlichkeit einer Verwechslung dieser beiden Geräte sehr gering.

vorgeführt Aussehen Das gebräuchlichste Spannungsstartrelais ist eine versiegelte Blackbox. Wenn Sie die Relaisklemmen mit einem Ohmmeter testen, werden Sie feststellen, dass zwischen den Klemmen 1 und 2 der Widerstand 0 beträgt, und zwischen 1-5 und 2-5 ist er gleich und beträgt beispielsweise 8500 Ohm (beachten Sie, dass die Klemmen 4 sind nicht im Schaltkreis enthalten und werden nur zum bequemen Anschließen und Verlegen von Drähten am Relaisgehäuse verwendet.

Die Relaiskontakte befinden sich wahrscheinlich zwischen den Klemmen 1 und 2, da der Widerstand zwischen ihnen Null ist. Es ist jedoch unmöglich zu bestimmen, an welche dieser Klemmen eine der Spulenklemmen angeschlossen ist, da das Messergebnis das gleiche sein wird (siehe Diagramm). in Abb. 53.29).

Wenn Sie über eine Relaisschaltung verfügen, wird es keine Probleme geben, den gemeinsamen Punkt zu bestimmen. Andernfalls müssen Sie ein zusätzliches kleines Experiment durchführen, d. h. zuerst die Klemmen 1 und 5 und dann 2 und 5 mit Strom versorgen (der gemessene Widerstand zwischen ihnen betrug 8500 Ohm, daher ist eines der Enden der Spule angeschlossen entweder an Klemme 1 oder 2 anschließen).

Nehmen wir an, dass das Relais beim Anlegen von Spannung an die Klemmen 1-5 im „Bounce“-Modus (wie ein Summer) arbeitet und Sie deutlich zwischen dem ständigen Schließen und Öffnen seines Kontakts unterscheiden können (stellen Sie sich die Folgen eines solchen Modus vor). für den Motor). Dies ist ein Zeichen dafür, dass Anschluss 2 gemeinsam ist und eines der Enden der Spule damit verbunden ist. Im Fall von

Wenn Sie sich nicht sicher sind, können Sie es selbst testen, indem Sie die Klemmen 5 und 2 (Pins 1 und 2) mit Strom versorgen

offen und bleibt offen).

AUFMERKSAMKEIT! Wenn Sie an den Klemmen 1 und 2 (Öffnerkontaktklemmen) Spannung anlegen, kommt es zu einem Kurzschluss, der sehr gefährlich sein kann.

Um diesen Test durchzuführen, müssen Sie eine 220-V-Spannung verwenden, wenn das Relais für einen 220-V-Motor ausgelegt ist (wir empfehlen dringend, eine Sicherung im Stromkreis zu verwenden, um den Stromkreis davor zu schützen). mögliche Fehler wenn verbunden). Es kann jedoch vorkommen, dass sich die Relaiskontakte nicht öffnen, wenn Strom an die Klemmen 1 und 5 angelegt wird oder wenn Strom an die Klemmen 2 und 5 angelegt wird, obwohl die Spule in gutem Zustand ist (bei der Prüfung mit einem Ohmmeter). Widerstand von 1-5 und 2-5 ist gleich hoch). Dies kann auf das Prinzip zurückzuführen sein, das dem Betrieb der Schaltung mit einem Spannungsrelais zugrunde liegt (wir werden uns gleich nach diesem Absatz damit befassen), das zum Betrieb ein Relais mit erhöhter Spannung erfordert. Um den Test fortzusetzen, können Sie die Spannung auf 380 V erhöhen (das Relais ist nicht gefährdet, da es Spannungen bis 400 V standhält).

Sobald der Stromkreis mit Strom versorgt wird, fließt Strom durch das Thermoschutzrelais und die Hauptwicklung (C->P). Gleichzeitig durchläuft es die Startwicklung (C-»A). Öffnerkontakte 2-1 und Startkondensator (Cd). Alle Startbedingungen sind erfüllt und der Motor beginnt zu rotieren.

Wenn der Motor an Drehzahl gewinnt, wird in der Anlasserwicklung zusätzliche Spannung induziert, die zur Versorgungsspannung addiert wird.

Am Ende des Starts erreicht die induzierte Spannung ihr Maximum und die Spannung an den Enden der Startwicklung kann 400 V erreichen (bei einer Versorgungsspannung von 220 V). Die Spannungsrelaisspule ist so konzipiert, dass sie ihre Kontakte genau dann öffnet, wenn die Spannung an ihr die Versorgungsspannung um einen vom Motorentwickler festgelegten Betrag überschreitet. Wenn die Kontakte I-2 geöffnet sind, bleibt die Relaisspule durch die in der Startwicklung induzierte Spannung erregt (diese Wicklung, die auf die Hauptwicklung gewickelt ist, ist wie eine Sekundärwicklung des Transformators).

Beim Anlassen ist es sehr wichtig, dass die Spannung an den Relaisklemmen genau mit der Spannung an den Enden der Startwicklung übereinstimmt. Daher sollte der Startkondensator immer zwischen den Punkten I und P und nicht zwischen A und 2 in den Stromkreis einbezogen werden. Beachten Sie, dass bei geöffneten Kontakten 1-2 der Startkondensator vollständig vom Stromkreis ausgeschlossen ist.

Es gibt viele verschiedene Modelle von Spannungsrelais, die sich in ihren Eigenschaften (Schließ- und Öffnungsspannung der Kontakte usw.) unterscheiden.

Wenn daher ein defektes Spannungsrelais ausgetauscht werden muss, müssen Sie ein Relais desselben Modells verwenden.

Wenn das Ersatzrelais nicht vollständig zum Motor passt, bedeutet dies, dass seine Kontakte beim Starten entweder nicht geschlossen werden oder dauerhaft geschlossen sind.

Wenn die Relaiskontakte während des Anlaufs geöffnet sind, beispielsweise weil das Relais zu leistungsarm ist (es arbeitet bei 130 V, d. h. unmittelbar nach dem Anlegen der Spannung wird die Anlaufwicklung nur so bestromt). Sekundärwicklung), kann der Motor nicht starten, er brummt und das Thermoschutzrelais schaltet ab (siehe Abb. 53.33).

Beachten Sie, dass die gleichen Symptome auftreten, wenn der Kontakt unterbrochen wird. Als letzten Ausweg können Sie diese Hypothese jederzeit überprüfen, indem Sie die Kontakte 1 und 2 kurzzeitig kurzschließen. Wenn der Motor anspringt, besteht kein Kontakt.

Auslösung mittels Thermistor (TR)

Der Thermistor oder Thermistor (STR * - Abkürzung, übersetzt bedeutet positiver Temperaturkoeffizient, d. h. eine Erhöhung des Widerstands mit zunehmender Temperatur) ist in den Stromkreis einbezogen, wie in Abb. 53,37.

Bei stillstehendem Motorrotor ist der STR kalt (hat Umgebungstemperatur) und sein Widerstand ist sehr niedrig (mehrere Ohm). Sobald Spannung am Motor anliegt, wird die Hauptwicklung bestromt. Gleichzeitig fließt Strom durch den niederohmigen CTP und die Startwicklung, wodurch der Motor startet. Der Strom, der durch die Startwicklung fließt und durch den STR fließt, erwärmt ihn jedoch, was zu einem starken Anstieg seiner Temperatur und damit seines Widerstands führt. Nach ein bis zwei Sekunden erreicht die Temperatur des STR mehr als 100 °C und sein Widerstand übersteigt leicht 1000 Ohm.

Ein starker Anstieg des Widerstands des CTP reduziert den Strom in der Startwicklung auf einige Milliampere, was einem Abschalten dieser Wicklung auf die gleiche Weise entspricht, wie es ein herkömmliches Startrelais tun würde. Ein schwacher Strom fließt weiterhin durch den Thyristor und reicht völlig aus, um die Temperatur auf dem gewünschten Niveau zu halten, ohne dass sich dies auf den Zustand der Startwicklung auswirkt.

Diese Startmethode wird von einigen Entwicklern verwendet, wenn das Widerstandsmoment beim Start sehr klein ist, beispielsweise bei Installationen mit Kapillarexpansionsgeräten (bei denen beim Herunterfahren ein Druckausgleich unvermeidlich ist).

Wenn der Kompressor jedoch gestoppt ist, muss die Dauer des Stopps lang genug sein, um nicht nur die Drücke auszugleichen, sondern vor allem auch den CTE abzukühlen (Berechnungen zufolge dauert dies mindestens 5 Minuten).

Jeder Versuch, den Motor mit einem heißen CV zu starten (der daher einen sehr hohen Widerstand aufweist), führt dazu, dass die Startwicklung den Motor nicht starten kann. Ein solcher Versuch kann zu einem erheblichen Anstieg des Stroms und zum Auslösen des Thermoschutzrelais führen.

Thermistoren sind keramische Scheiben oder Stäbe, und die Hauptstörung dieser Art von Startvorrichtungen ist deren Rissbildung und Zerstörung interner Kontakte, die meist durch Startversuche mit heißen CSRs verursacht werden

führt zwangsläufig zu einem übermäßigen Anstieg des Anlaufstroms.

. Wir haben oft darauf hingewiesen, wie wichtig die Wahrung der Modellidentität beim Austausch defekter elektrischer Komponenten ist ( Thermorelais Schutz, Startrelais usw.) durch neue oder durch solche, die vom Entwickler zum Austausch empfohlen werden. Wir empfehlen außerdem, beim Austausch des Kompressors auch den Satz Startvorrichtungen (Relais + Kondensator(en)) auszutauschen.

* Manchmal wird der Begriff RTS verwendet, der dasselbe bedeutet wie STR (ca. peo.j.

D) Verallgemeinerung der gängigsten Startvorrichtungsschaltungen

In der Dokumentation verschiedener Entwickler gibt es viele Schemata mit mehreren exotische Namen, was wir jetzt erklären werden. Bei dieser Gelegenheit werden wir unser Wissen erweitern und uns mit der Rolle funktionierender Kondensatoren befassen.

Für besseres Verstehen Im weiteren Material erinnern wir daran, dass Arbeitskondensatoren im Gegensatz zu Anlaufkondensatoren so ausgelegt sind, dass sie ständig mit Strom versorgt werden, und dass der Kondensator in Reihe mit der Anlaufwicklung in den Stromkreis eingebunden ist, wodurch das Drehmoment pro Watt des Motors erhöht werden kann.

1) PSC-Schaltung (Permanent Split Capacitor) – die Schaltung mit einem permanent angeschlossenen Kondensator ist die einfachste, da sie kein Startrelais hat.

Ein ständig unter Spannung stehender Kondensator (siehe Abb. 53.40\) muss ein Arbeitskondensator sein. Da dieser Kondensatortyp mit zunehmender Kapazität schnell an Größe zunimmt, ist seine Kapazität auf kleine Werte (selten mehr als 30 μF) begrenzt.

Daher wird die PSC-Schaltung in der Regel bei kleinen Motoren mit geringem Drehmoment an der Welle eingesetzt (kleine Kältekompressoren für Kapillarexpansionsgeräte, die für einen Druckausgleich bei Stopps sorgen, Lüftermotoren kleiner Klimaanlagen).

Beim Anlegen von Spannung an den Stromkreis werden die fest angeschlossenen Anschlüsse

Der Kondensator (Cp) sorgt für einen Boost, sodass der Motor starten kann. Bei laufendem Motor bleibt die Startwicklung zusammen mit dem in Reihe geschalteten Kondensator unter Spannung, was den Strom begrenzt und ein erhöhtes Drehmoment bei laufendem Motor ermöglicht.

2) Schema SEITE. Das zuvor untersuchte System wird auch PTC (Positive Temperature Coefficient) genannt und als relativ einfaches Startgerät verwendet.

Dies kann durch Hinzufügen eines fest angeschlossenen Kondensators verbessert werden.

Wenn Spannung an den Stromkreis angelegt wird (nach einem Stopp von mindestens 5 Minuten), ist der Widerstand des Thermistors STR sehr niedrig und der kurzgeschlossene Kondensator Cp hat keinen Einfluss auf den Startvorgang (daher das Widerstandsmoment). Die Welle sollte unbedeutend sein, was einen Druckausgleich beim Stoppen erfordert.

Am Ende des Startvorgangs steigt der Widerstand des STR stark an, die Hilfswicklung bleibt jedoch über den Kondensator Cp mit dem Netzwerk verbunden, wodurch das Drehmoment bei laufendem Motor erhöht werden kann (z. B. wenn der Kondensationsdruck ansteigt). ).

Da der Kondensator immer unter Spannung steht,

Anlaufkondensatoren können in solchen Schaltungen nicht verwendet werden.

| 53.2. ÜBUNG 2 |

Ein Einphasenmotor mit einer Versorgungsspannung von 220 V, ausgestattet mit einem Arbeitskondensator mit einer Kapazität von 3 μF, dreht den Lüfter der Klimaanlage. Der Schalter verfügt über 4 Anschlüsse: „Eingang“ (V), „Niedrige Geschwindigkeit“ (MS), „Mittlere Geschwindigkeit“ (SS), „Hohe Geschwindigkeit“ (BS), sodass Sie den Motor auf diese Weise an das Netzwerk anschließen können um den gewünschten Geschwindigkeitswert (MS, SS oder BS) auszuwählen.

Lösung

Lösung

Lassen Sie uns gemäß unserer Annahme den internen Schaltkreis des Motors skizzieren und die Widerstandsmessdaten überprüfen (z. B. sollten zwischen G und F 290 Ohm und zwischen G und 3 - 200 Ohm liegen).

Es bleibt nur noch, einen Schalter in den Stromkreis einzubauen und daran zu denken maximale Geschwindigkeit Rotation (BS) wird erreicht, wenn der Motor direkt an das Netzwerk angeschlossen ist. Umgekehrt wird die minimale Geschwindigkeit bei der schwächsten Versorgungsspannung gewährleistet, wenn also der maximale Wert des Dämpfungswiderstands verwendet wird.

Solche heute selten gewordenen Motoren können jedoch zum Antrieb von Stopfbuchskompressoren eingesetzt werden. Um die Drehrichtung des Motors zu ändern, reicht es aus, den Verbindungspunkt der Anlauf- und Hauptwicklung über Kreuz zu ändern.

Als Beispiel in Abb. zeigt, wie das Ende der Anfangswicklung zum Anfang und der Anfang zum Ende wurde.

Beachten Sie, dass sich in diesem Fall die Richtung des Stromflusses durch die Startwicklung in die entgegengesetzte Richtung geändert hat, was die Abgabe eines Impulses im Moment des Starts ermöglicht Magnetfeld In die andere Richtung.

Schließlich erwähnen wir auch Zweidrahtmotoren mit einer „Fraget-Spule“ oder einem „Phasenschieberring“, die häufig zum Antrieb kleiner Ventilatoren mit geringem Widerstandsdrehmoment (normalerweise Flügel) verwendet werden. Diese Motoren sind sehr zuverlässig, obwohl sie ein geringes Drehmoment haben, und es gibt keine besonderen Probleme beim Anschließen an das Stromnetz, da sie nur über zwei Drähte verfügen (plus natürlich Erdung).

B) Startrelais

Unabhängig von der Bauart besteht die Aufgabe des Startrelais darin, die Startwicklung abzuschalten, sobald der Motor etwa 80 % der Nenndrehzahl erreicht. Danach gilt der Motor als laufend und dreht sich nur noch mit Hilfe der Arbeitswicklung weiter.

Es gibt zwei Haupttypen von Startrelais: Stromrelais und Spannungsrelais. Wir werden auch die Triggerung mit dem CTP-Thermistor erwähnen.

Schauen wir uns zunächst das aktuelle Startrelais an

Dieser Relaistyp wird typischerweise in kleinen Einphasenmotoren zum Antrieb von Kompressoren verwendet, deren Leistung 600 W nicht überschreitet (Haushaltskühlschränke, kleine Gefrierschränke usw.).

Anweisungen

Untersuchen Sie den Motor sorgfältig. Wenn es sechs Jumper-Pins hat, überprüfen Sie die Reihenfolge, in der sie installiert sind. Wenn der Motor sechs Anschlüsse und keinen Block hat, müssen die Anschlüsse in zwei Bündeln zusammengefasst werden, und die Anfänge der Wicklungen müssen in einem Bündel und die Enden im zweiten Bündel zusammengefasst werden.

Wenn der Motor nur drei Anschlüsse hat, zerlegen Sie den Motor: Entfernen Sie die Abdeckung von der Seite des Blocks und suchen Sie nach der Verbindung der drei Drähte in den Wicklungen. Trennen Sie dann diese drei Drähte voneinander, löten Sie die Anschlussdrähte daran an und fassen Sie sie zu einem Bündel zusammen. Anschließend werden diese sechs Drähte in einem Dreiecksmuster verbunden.

Berechnen Sie die ungefähre Kapazität des Kondensators. Setzen Sie dazu die Werte in die Formel ein: Cmf = P/10, wobei Cmf die Kapazität eines Kondensators in Mikrofarad ist, P die Nennleistung (in Watt). Und was noch wichtig ist: Die Betriebsspannung des Kondensators muss hoch sein.

Bitte beachten Sie: Wenn Sie die Spannung einschalten Kondensatoren Bei serieller Anschlussmethode geht dann die Hälfte der Kapazität „verloren“, die Spannung verdoppelt sich jedoch. Aus einem Paar solcher Kondensatoren kann eine Batterie mit der erforderlichen Kapazität zusammengestellt werden.

Berücksichtigen Sie beim Anschließen von Kondensatoren deren Besonderheit: Tatsache ist, dass die Kondensatoren nach dem Abklemmen lange Zeit die Spannung an den Klemmen behalten. Aus diesem Grund stellen solche Kondensatoren eine Lebensgefahr dar, da die Gefahr eines Stromschlags zu hoch ist.

Der Anlaufwiderstand Rn wird ermittelt empirisch. Um das Drehmoment beim Starten des Motors zu erhöhen, schließen Sie den Startkondensator gleichzeitig mit dem Arbeitskondensator an (er ist parallel zum Arbeitskondensator geschaltet). Berechnen Sie die Kapazität des Startkondensators mit der Formel: Cp = (von 2,5 bis 3) Cp, wobei Cp die Kapazität des Arbeitskondensators ist.

Kondensatoren werden in der Automobilindustrie aktiv in elektrischen High-Tech-Geräten eingesetzt. Sie sind in vielen Komponenten und Mechanismen des Autos enthalten, angefangen beim Steuergerät Kraftwerk, endend mit den Stromkreisen des Audiosystems.

Anweisungen

Ohne einen Kondensator ist ein stabiler Betrieb des Netzteils nicht möglich. Es muss darin enthalten sein Elektrischer Schaltplan Darüber hinaus verfügen sie über eine gewisse Kapazität. Dieser Teil absorbiert im Wesentlichen Spannungsabfälle im Stromnetz, genau wie ein Stoßdämpfer, und gleicht Straßenunebenheiten aus. Gleichzeitig speichert es überschüssigen Strom und gibt ihn bei Bedarf ab. Dies schützt die Elemente vor Durchbrennen und Verschleiß. Welcher Kondensator für Ihr Auto empfohlen wird, ist in der Regel in der entsprechenden Dokumentation angegeben. Bei Verlust der Dokumente wenden Sie sich an ein spezialisiertes Autoservice-Center.

Die Auswahl des richtigen Kondensators für Sie ist eine wichtige Aufgabe. Schließlich entwickelt sich dieser Markt dynamisch, was Entwickler und Hersteller dazu veranlasst, neue Modelle auf den Markt zu bringen. Und die Zahl der Hersteller wächst stetig. Allerdings alles

Startseite » Elektrische Ausrüstung » Elektromotoren » Einphasig » So schließen Sie einen einphasigen Elektromotor über einen Kondensator an: Start-, Betriebs- und gemischte Anschlussmöglichkeiten

So schließen Sie einen einphasigen Elektromotor über einen Kondensator an: Start-, Betriebs- und gemischte Anschlussmöglichkeiten

Asynchronmotoren werden in der Technik häufig eingesetzt. Solche Geräte zeichnen sich durch Einfachheit, gute Leistung, geringen Geräuschpegel und einfache Bedienung aus. Damit Asynchronmotor gedreht wird, ist ein rotierendes Magnetfeld erforderlich.

Ein solches Feld kann leicht erstellt werden, wenn Sie dies haben Dreiphasennetz. In diesem Fall reicht es aus, drei Wicklungen in einem Winkel von 120 Grad zueinander im Stator des Motors zu platzieren und die entsprechende Spannung an sie anzuschließen. Und das kreisförmige Drehfeld beginnt, den Stator zu drehen.

Jedoch Haushaltsgeräte Wird normalerweise in Häusern verwendet, die meist nur einphasig sind elektrisches Netzwerk. In diesem Fall werden üblicherweise einphasige Asynchronmotoren verwendet.

Warum wird es verwendet, um einen Einphasenmotor über einen Kondensator zu starten?

Wenn eine Wicklung am Motorstator angebracht ist, fließt Wechselstrom sinusförmiger Strom Darin entsteht ein pulsierendes Magnetfeld. Dieses Feld wird jedoch nicht in der Lage sein, den Rotor in Drehung zu versetzen. Um den Motor zu starten, müssen Sie:

- Platzieren Sie eine zusätzliche Wicklung auf dem Stator in einem Winkel von etwa 90° relativ zur Arbeitswicklung.

- Schalten Sie ein phasenschiebendes Element, beispielsweise einen Kondensator, in Reihe mit der Zusatzwicklung.

In diesem Fall entsteht im Motor ein kreisförmiges Magnetfeld und im Käfigläufer entstehen Ströme.

Durch die Wechselwirkung von Strömen und Statorfeld dreht sich der Rotor. Es sei daran erinnert, dass sie zur Regulierung von Anlaufströmen – zur Steuerung und Begrenzung ihrer Größe – verwendet werden ein Frequenzumrichter für Asynchronmotoren.

Optionen zum Schalten von Stromkreisen – welche Methode soll man wählen?

- Startprogramm,

- Arbeitskräfte,

- Anlauf- und Betriebskondensatoren.

Die gebräuchlichste Methode ist das Schema mit Anlaufkondensator .

In diesem Fall werden der Kondensator und die Startwicklung erst eingeschaltet, wenn der Motor startet. Dies liegt an der Eigenschaft des Geräts, seine Rotation auch nach dem Abschalten fortzusetzen zusätzliche Wicklung. Für eine solche Aktivierung wird am häufigsten ein Knopf oder ein Relais verwendet.

Da der Anlauf eines Einphasenmotors mit Kondensator recht schnell erfolgt, ist die Zusatzwicklung nur für kurze Zeit in Betrieb. Dadurch ist es möglich, Geld zu sparen, indem es aus Draht mit einem kleineren Querschnitt als die Hauptwicklung hergestellt wird. Um eine Überhitzung der Zusatzwicklung zu verhindern, wird dem Stromkreis häufig ein Fliehkraftschalter oder ein Thermorelais hinzugefügt. Diese Geräte schalten den Motor ab, wenn der Motor eine bestimmte Drehzahl erreicht oder sehr heiß wird.

Die Schaltung mit Startkondensator weist gute Motorstarteigenschaften auf. Allerdings verschlechtern sich die Leistungsmerkmale bei dieser Einbeziehung.

Dies ist auf das Funktionsprinzip eines Asynchronmotors zurückzuführen. wenn das rotierende Feld nicht kreisförmig, sondern elliptisch ist. Durch diese Feldverzerrung nehmen die Verluste zu und der Wirkungsgrad ab.

Es gibt mehrere Möglichkeiten, Asynchronmotoren an die Betriebsspannung anzuschließen. Die Stern- und Dreieckschaltung (sowie die kombinierte Methode) haben ihre Vor- und Nachteile. Die gewählte Schaltmethode beeinflusst das Startverhalten des Gerätes und seine Betriebsleistung.

Funktionsprinzip Magnetstarter basiert auf dem Auftreten eines Magnetfelds, wenn Elektrizität durch eine Retraktorspule fließt. Lesen Sie mehr über die Motorsteuerung mit und ohne Rückwärtsgang in einem separaten Artikel.

Eine bessere Leistung kann durch die Verwendung einer Schaltung mit erreicht werden Arbeitskondensator .

Bei dieser Schaltung wird der Kondensator nach dem Starten des Motors nicht abgeschaltet. Richtige Auswahl Ein Kondensator für einen Einphasenmotor kann Feldverzerrungen ausgleichen und den Wirkungsgrad des Geräts erhöhen. Bei einer solchen Schaltung verschlechtern sich jedoch die Starteigenschaften.

Es ist auch zu berücksichtigen, dass die Wahl der Kondensatorkapazität für einen Einphasenmotor für einen bestimmten Laststrom erfolgt.

Wenn sich der Strom relativ zum berechneten Wert ändert, verändert sich das Feld von einer kreisförmigen zu einer elliptischen Form und die Eigenschaften des Geräts verschlechtern sich. Im Grunde genommen, um sicherzustellen gute Eigenschaften Wenn sich die Motorlast ändert, muss der Kapazitätswert des Kondensators geändert werden. Dies kann jedoch den Schaltkreis zu sehr verkomplizieren.

Eine Kompromisslösung besteht darin, ein Schema mit zu wählen Anlauf- und Betriebskondensatoren. Bei einer solchen Schaltung werden die Betriebs- und Starteigenschaften im Vergleich zu den zuvor besprochenen Schaltungen durchschnittlich sein.

Wenn beim Anschluss eines Einphasenmotors über einen Kondensator ein großes Anlaufdrehmoment erforderlich ist, wird im Allgemeinen eine Schaltung mit einem Anlaufelement und, wenn kein solcher Bedarf besteht, mit einem Arbeitselement gewählt.

Anschließen von Kondensatoren zum Starten von einphasigen Elektromotoren

Vor dem Anschluss an den Motor können Sie den Kondensator mit einem Multimeter auf Funktionsfähigkeit prüfen.

Bei der Auswahl eines Schemas hat der Benutzer immer die Möglichkeit, genau das Schema auszuwählen, das zu ihm passt. Typischerweise werden alle Wicklungsanschlüsse und Kondensatoranschlüsse in den Motorklemmenkasten herausgeführt.

Das Vorhandensein einer Dreileiterverkabelung in einem Privathaus erfordert die Verwendung eines Erdungssystems. was Sie selbst tun können. So ersetzen Sie die elektrischen Leitungen in einer Wohnung Standardschemata, erfahren Sie hier.

Bei Bedarf können Sie die Schaltung aufrüsten oder einen Kondensator für einen Einphasenmotor selbstständig berechnen, basierend auf der Tatsache, dass für jedes Kilowatt Geräteleistung eine Kapazität von 0,7 - 0,8 µF für die Betriebsart und zweieinhalb erforderlich ist mal größere Kapazität für den Starttyp.

Bei der Auswahl eines Kondensators ist zu berücksichtigen, dass der Startkondensator eine Betriebsspannung von mindestens 400 V haben muss.

Dies liegt daran, dass beim Starten und Stoppen des Motors Stromkreis aufgrund der Verfügbarkeit Selbstinduzierte EMK Es entsteht ein Spannungsstoß, der 300-600 V erreicht.

- Einphasige Asynchronmotoren werden häufig in Haushaltsgeräten eingesetzt.

- Um eine solche Einheit zu starten, sind eine zusätzliche (Start-)Wicklung und ein phasenschiebendes Element – ein Kondensator – erforderlich.

- Existieren verschiedene Schemata Anschluss eines einphasigen Elektromotors über einen Kondensator.

- Wenn ein größeres Anlaufdrehmoment erforderlich ist, wird eine Schaltung mit einem Anlaufkondensator verwendet. Wenn eine gute Motorleistung erforderlich ist, wird eine Schaltung mit einem Betriebskondensator verwendet.