Abnehmbare Auskleidung für Fördertrommeln. Auskleidung der Fördertrommel. Die Metallauskleidung ist beständig gegen verschiedene Arten von Korrosion und andere äußere Einflüsse

Die Auskleidung der Hauptantriebstrommel eines Förderbandes wird in der Regel vom Gerätehersteller selbständig durchgeführt spezielle Technologie Kaltvulkanisation mit deren Hilfe, glatte Oberfläche Die Trommel ist mit besonders haltbarem oder „auskleidungsartigem“ Gummi überzogen, der keramische Einschlüsse enthalten kann. An dieser Moment, diese Methode ist die optimalste. Durch die Auskleidung der Trommeln von Förderbändern wird ein mögliches Durchrutschen der Antriebstrommel bei Überschreitung der ordnungsgemäßen Belastung des Förderbandes wirksam verhindert.

Bei einigen Arten von Fördergeräten sind Antriebstrommeln eingebaut, deren Oberfläche nach der Auskleidung völlig glatt bleibt; bei einigen gibt es Muster auf der ausgekleideten Beschichtung, die übrigens eine Art sind Visitenkarte Hersteller. Ein solches Muster soll jedoch keineswegs eine ästhetische, sondern eine völlig praktische Funktion erfüllen: Es ermöglicht die Selbstreinigung der Antriebstrommel, was letztendlich zu einer besseren Haftung ihrer Oberfläche am Förderband führt. Keramikeinschlüsse wiederum erhöhen übrigens die Verschleißfestigkeit der Gummibeschichtung der Antriebstrommel, also der Auskleidung selbst.

So richten Sie die Antriebstrommeln von Förderbändern aus

Unter Auskleidung versteht man also das Aufbringen einer Schutzschicht auf die Oberfläche der Trommeln, die das Förderband antreiben. Für die Auskleidung wird hauptsächlich Gummi verwendet; auf Wunsch des Kunden kann der Hersteller des Förderbandes jedoch jedes Schutzmaterial verwenden, das den Anforderungen der spezifischen Produktion und des Betriebs des Förderbandes entspricht. Als Optionen zum Ersetzen von Gummi können Silikon, Acryl, Polyurethan usw. verwendet werden, wobei die Schutzschicht in solchen Fällen einfach auf die Oberfläche der Antriebstrommel geklebt wird.

Vorteile der Auskleidung:

- Selbstreinigung der Antriebstrommeln Förderbänder;

- Verbesserung der Traktion und Vermeidung von Schlupf;

- Beseitigung von Feuchtigkeits- und Schmutzansammlungen;

- Stabile Riemenspannung und eingestellte Geschwindigkeit;

- Erhöhung der Lebensdauer der Antriebstrommel, des Förderbandes und aller Geräte im Allgemeinen;

- Zuverlässiger Schutz der Metalltrommel vor Rost;

- Schutz der Trommel und des Bandes vor mechanischen Einwirkungen.

Trommelauskleidungstechnik für Förderbänder

Es ist zu beachten, dass eine gerillte Auskleidung, also entweder mit Muster oder Keramikeinlagen, mehr bietet hohes Niveau Haftung der Oberfläche der Antriebstrommel und des Förderbandes, sowie bester Indikator Traktionsfaktor, der eine übermäßige Spannung des Förderbandes verhindert und so seine Lebensdauer verlängert.

Der Auskleidungsprozess nimmt vom Hersteller nicht viel Zeit in Anspruch, das Aufbringen eines beliebigen Materials als Schutzschicht auf die Oberfläche der Antriebstrommel erfolgt schnell und effizient. Beim Betrieb einer Trommel mit Auskleidung können Sie Zeit bei Reparaturen sparen und die Lebensdauer der gesamten Förderbandanlage verlängern.

Die Hauptprobleme beim Betrieb von Förderbändern

Förderband löst sich

- Verschütten von Ladung

- Abnutzung der Bandkanten

- Riemen rutscht auf den Antriebstrommeln

- Verschleiß von Riemen und Trommel

- Möglicher Brand des Bandes

- Reinigen der Fässer von klebrigen Ladungen.

Geschichte des Problems.

Früher verwendeten Fabriken Riemenantriebe, die sich auf großen, schmalen Riemenscheiben drehten. Der Rand solcher Antriebsriemenscheiben war tonnenförmig ausgeführt, was eine Selbstzentrierung der Riemen auf den Riemenscheiben gewährleistete und Ausrichtungsprobleme beseitigte. Diese Konstruktion erhöhte auch die Haftung der Riemenscheibe am Riemen, was es ermöglichte, den Riemen mit einer minimalen Last zu spannen und letztendlich seine Lebensdauer zu erhöhen. Allein durch diese Maßnahme lassen sich enorme Kosteneinsparungen beim Betrieb dieser Maschinen erzielen. Ein ähnliches Antriebstrommeldesign (mit Abschrägungen an den Trommelkanten) für Fabriken wurde bereits in den 50er Jahren des 20. Jahrhunderts vom staatlichen Designinstitut „Sojus Prom“ entwickelt. Fell." als die effektivste.

Fabriken, die Fördergeräte herstellten und mit der Massenproduktion von Förderern begannen, verbesserten das Design der Trommel und machten sie zylindrisch, aber glatt, was offensichtlich zu einer Erhöhung der Betriebskosten dieser Maschinen führte. In Deutschland wurden bereits damals in großem Umfang zylindrische Antriebstrommeln mit Laufflächengummi hergestellt, was sie deutlich verbesserte technische Eigenschaften und die Lebensdauer von Förderbändern deutlich erhöht.

Für Antriebstrommeln bieten wir fassförmige Gummierungskonstruktionen an, die den Betrieb des Förderers deutlich verbessern und die Produktivität steigern.

Die Auskleidungen sind für den Einbau auf Antriebstrommeln von Bandförderern bestehender Unternehmen in verschiedenen Branchen sowie bei der Herstellung neuer Förderer vorgesehen. Gleichzeitig wird der Arbeitsrhythmus der Unternehmen nicht gestört, weil Installationszeit Futterplatten entspricht der Zeit, die zum Ersetzen des Bandes oder zum erneuten Anschließen erforderlich ist. (7-9 Stunden).

Im Auskleidungs-Lieferset sind alle für die Ausführung notwendigen Materialien enthalten Installationsarbeit, die beigefügten Anweisungen ermöglichen es Ihnen, diese Arbeiten durch die Unternehmen selbst durchzuführen. Nach Vereinbarung können diese Arbeiten von Spezialisten der Firma L&K ausgeführt werden.

Es besteht auch die Möglichkeit, die Spanntrommeln mit einer profilierten Auskleidung zu versehen, die das Anhaften von Lasten an den Trommeln verringert und so die Lebensdauer der Trommeln selbst und des Förderbandes erhöht.

Die tonnenförmige Form des Belages und seine gewellte Oberfläche tragen dazu bei, den Haftkoeffizienten des Riemens an der Trommel und damit den Traktionsfaktor des Antriebs zu erhöhen, während gleichzeitig die erforderliche Spannung des Riemens verringert wird, was zu einer Erhöhung des Riemens beiträgt Die Lebensdauer des Gurtes, seiner Verbindungen sowie der mögliche Einsatz von Fördergurten mit geringerer Zuglast wird erhöht und Ressourcen geschont. (mehr niedrige Kosten Band, geringeres Gewicht des Bandes und dadurch geringerer Energieverbrauch).

Dies reduziert die Krafteinwirkung des Riemens auf die Ausrüstung, gewährleistet eine gleichmäßige Kraftverteilung über die Oberfläche des Belags und verringert dessen Verschleiß. Dadurch, dass Unternehmen relativ wenig Geld und Zeit aufwenden, können sie eine Reihe von Problemen beim Betrieb von Förderbändern beseitigen (Einsparung von Strom, geringerer Verschleiß der Förderbänder usw.). Wir haben diese Auskleidungsmethode ausführlich an russischen und ausländischen Produktionslinien getestet und dabei hervorragende Leistungseigenschaften gezeigt.

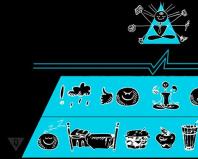

Abbildung 1 zeigt generelle Form Antriebstrommel mit Teilen der vorgeschlagenen Gummierung.

Es besteht aus keilförmigen Einsätzen, einer Einebnungsplatte und der Auskleidung selbst. Jede der Platten besteht aus einer separaten Klinge, deren Länge vom Trommeldurchmesser und die Breite der Keile von der Trommelbreite abhängt.

Die Montage der Platten auf der Trommel erfolgt durch Kaltvulkanisation, der Klebstoffvorrat ist im Auskleidungspaket enthalten.

Die Dicke der Belagplatte mit gerillter Oberfläche ist abhängig von der Trommelgröße. Beim Einbau nimmt die Auskleidungsplatte aufgrund der elastischen Eigenschaften von Gummi eine tonnenförmige Form an.

Für die Herstellung von Belagplatten wird Spezialgummi verwendet, dessen Profiloberfläche eine Form aufweist, die für die jeweiligen Betriebsbedingungen optimal ist Förderanlage.

Jede Standardgröße der Antriebstrommel entspricht der Standardgröße der Auskleidung.

Für jede Standardgröße der Antriebstrommel umfasst das Auskleidungspaket alle Teile mit der erforderlichen Dicke und den erforderlichen Abmessungen sowie die für den Einbau verwendeten Materialien.

VERKLEIDUNGSPLATTE KV

PLATE KV ist für die Auskleidung/Auskleidung/Antriebstrommeln von Förderbändern bestimmt. Sorgt für eine FASSFORM der TROMMEL und verhindert, dass sich der Riemen löst.

Es ist möglich, die KV-Platte in den Ausführungen Thermo/Öl/Frostbeständig/Lebensmitteltauglich zu fertigen.

Aufgrund der Segmentierung der Platte kann sie auf Fässern JEDEM Durchmessers montiert werden. Es besteht die Möglichkeit, besonders lange Fässer mit Bandauskleidung aus unserem Hause zu ergänzen:

Die Platte besteht aus hochwertigem, verschleißfestem Gummi. Es handelt sich um eine Gummiplatte mit einem geschweißten Metallblech und einem einseitig aufgebrachten Schutz. Befestigung an selbstschneidenden Bolzen Ø 8 mm (im Lieferumfang enthalten). Für die Installation der Platte ist keine spezielle Ausrüstung erforderlich. Die Vorbereitung kann bei jedem Wetter durch das Personal durchgeführt werden. Für die KV-Verkleidungsplatte wurde ein Antrag beim Patentamt eingereicht.

Lineare Abmessungen 500x600mm. Die Oberfläche hat Löcher für Schrauben.

Die Dicke der Platte beträgt am Rand 12 mm, in der Mitte 24 mm. MIT innen hat die Fähigkeit, in Sektoren zu unterteilen: 340 - 110 - 140 mm.

Für die Installation und den Austausch der Auskleidung sind keine besonderen Kenntnisse erforderlich

MONTAGE DER VERKLEIDUNGSPLATTE KV.

1. Markieren Sie die Mittelachse der Trommel.

2. Markieren Sie die KV-Platte und schneiden Sie sie mit einer Schneidemaschine und einem Messer auf die Größe der Trommel zu.

3. Legen Sie die Platte so auf die Trommel, dass sich der dickere Teil in der Mitte der Trommel befindet. Löcher für Schrauben bohren.

4. Installieren Sie die Platte vollständig.

5. Installieren Sie die zweite Platte.

6. Schließen Sie die sequentielle Installation der Platten ab und schneiden Sie sie bei Bedarf auf die Größe der Trommel zu.

Hinweis: Bei Bedarf ist es möglich, zusätzliche Plattenbefestigungsschrauben zu installieren.

SCHLANKES FUTTER

Futterstreifen werden in Längen bis zu 2 Metern geliefert. Mit der Schneidemaschine frei geschnitten. Bei der Installation wird empfohlen, zwischen den Lamellen einen Abstand von 15 bis 30 mm zu lassen. Bei einem Spalt von 15 mm beträgt der Lamellenverbrauch pro 1 m² Trommelfläche 12 Laufmeter. Bei der Berechnung der Lamellenanzahl wird der Abstand zwischen den Lamellen von 15 mm zugrunde gelegt.

Das Produkt wird in RUSSLAND hergestellt.

Bei der Herstellung kann das Profil (Laufflächenmuster) der Belagplatten von glatt bis hin zu frei wählbaren Optionen variieren

Dielenmaße: orange markierte Aluminium-Trägerplatte

Als Beispiel: - Streifenfutter wird im Unternehmen beim Entladen von Autos mit einem Autodumper verwendet. Die Ladung ist Schwefel. Um eine Selbstentzündung zu verhindern, wird die Ladung gewässert. Das Zuführband ist ein etwa 18 mm dickes Gummiseil. Die Plankenauskleidung gewährleistet die Bewegung des Bandes beim Kippen und Bewässern des gesamten Wagenvolumens in den Zuführtrichter (ca. 60 Tonnen) bei jeder Außentemperatur. Um der Trommel ein fassartiges Aussehen zu verleihen, besteht die Möglichkeit, die Plankenauskleidung mit der KV-Platte zu kombinieren.

Für den Einbau bzw. den Austausch der Auskleidung sind keine besonderen Kenntnisse erforderlich

Im Gegensatz zu herkömmlichen Belägen verklebt Antriebstrommel Da hierfür in der Regel die Bandauskleidung ausgebaut werden muss, kann die Bandauskleidung eingebaut werden, ohne dass die Trommel vom Förderband abmontiert werden muss.

Die mechanische Befestigungsmethode beschleunigt und vereinfacht den Unterfütterungsprozess erheblich, was zu finanziellen und zeitlichen Einsparungen führt. Die Streifenfutterelemente sind leicht und können problemlos von einer Person bedient werden.

Haltbarkeit – die Dicke des Futterstreifens beträgt 24 mm. Die Streifen werden mit selbstschneidenden Schrauben (Frankreich) M8 an der Trommel befestigt, was die Festigkeit der Befestigung gewährleistet, die Installation und den Austausch der Auskleidung vereinfacht und beschleunigt

KLEBENDES FUTTER

Wir liefern Klebebeläge mit einer CN-Kontaktschicht. Dicke: 6, 8, 10, 12 mm.

Wir liefern Kleber: Kaltvulkanisation und Metallgrundierung. Wir beraten Sie zur Belagklebetechnik. Die Arbeit ist ganz einfach. In den allermeisten Fällen reicht eine telefonische Unterstützung bei der Arbeit aus.