Solder perak keras DIY

Pengelasan tidak dapat digunakan untuk aluminium, tembaga, atau kuningan. Agar hasil penyolderan bagian-bagiannya menyenangkan dan tidak mengecewakan, maka perlu disiapkan peralatan khusus. Saat memilih bahan, sebaiknya jangan memilih opsi yang murah, harus ada rasio harga-kualitas.

Selain harga harus sesuai dengan kualitas, bahan juga harus memiliki karakteristik tertentu yang menjamin keandalan penyolderan produk.

Solder tembaga digunakan dalam keadaan cair, mengisi celah antara permukaan yang akan direkatkan.

Untuk memastikan penyolderan produk berkualitas tinggi, perlu dipastikan bahwa solder menyebar ke seluruh permukaan.

Untuk menghilangkan lapisan oksida dan kontaminan lainnya, perlu menggunakan fluks.

Harganya tergantung pada karakteristik teknologi solder, yang bervariasi tergantung komposisi dan kondisi proses penyolderan.

Proses ini dianggap yang paling populer di antara metode pengikatan bagian, hal ini disebabkan beberapa sifat positifnya:

- Bentuk asli produk atau bagiannya tetap tidak berubah.

- Pengikatan dilakukan tanpa lengkungan dan tekanan internal.

- Elemen las berkekuatan tinggi, yang meningkatkan produktivitasnya.

- Kualitas proses tidak menurun karena paparan suhu awal.

- Anda tidak hanya dapat mengencangkannya elemen logam, tetapi bahkan logam dengan non-logam.

- Jika perlu, solder dapat dilepas.

Produk tembaga disolder dengan sempurna. Karena dianggap sebagai bahan kimia yang rendah aktif, permukaan oksida dan kontaminan dapat dengan mudah dibersihkan tanpa menggunakan fluks yang agresif dan kompleks.

Pateri

Mereka dibagi menjadi dua kategori:

- berdasarkan komposisi kimia.

- dengan suhu leleh.

Jika kita berbicara tentang sifat fisik sambungan solder, maka faktor penentunya dapat dianggap logam dan paduan yang menjadi dasar solder. Oleh karena itu mereka dibagi menjadi dua kategori:

- Tampilan lembut atau suhu rendah.

Titik leleh kategori ini tidak lebih dari 450 °C. Kekuatan jahitan, bila dipilih pilihan ini, sedikit kalah dengan kategori kedua, namun karena suhu yang digunakan tidak terlalu tinggi, properti fisik produk tidak berubah, yang merupakan indikator kekuatan.

- Padatjenis atau suhu tinggi.

Tipe lunak

Yang lembut meliputi:

- Timah-timah

- solder timah rendah

- Istimewa dan mudah meleleh

Selama proses penyolderan, fluks bebas timah dapat digunakan.

Komposisi yang paling umum adalah:

- Fluks untuk menyolder aluminium, yang berbahan dasar timah. Selain itu harus mengandung boraks, seng, dan kadmium. Seng dan kadmium diperlukan untuk meningkatkan difusi, yang harus melewati lapisan dalam aluminium.

- Pasta adalah fluks yang digunakan untuk papan sirkuit tercetak.

Pasta untuk menyolder produk tembaga sama dengan fluks, hanya saja konsistensinya sedikit lebih kental. Pasta akan membantu memperkuat daya rekat sendi dan menghilangkan pembentukan gelembung udara.

Jika proses pengerjaan menggunakan campuran yang mengandung timah, maka permukaan yang akan dirawat dapat dikurangi secara signifikan, terkadang cukup untuk menutupi setengah dari seluruh permukaan. Timah mempunyai sifat mudah menyerap sehingga mudah menembus ke dalam ikatan.

Timah-tembaga jenis ini dianggap sebagai kategori paling umum dari bahan baku ini. Ini terdiri dari komponen-komponen berikut:

- timah-97%.

- tembaga-3%.

Salah satu kelebihannya sudah cukup harga terjangkau, yang membuat penggunaannya lebih populer.

Timah-perak jenis dicirikan oleh indikator kekuatan yang lebih tinggi, mereka sering digunakan dalam sistem pemanas.

Ini terdiri dari komponen-komponen berikut:

- timah 95%,

- perak 5%.

Nama yang paling populer adalah POS-18, POS-30, POS-40, POS-61, POS-90. Simbol numerik menunjukkan % timah dalam paduan. Misalnya, POS-61 sangat baik untuk tembaga dan kuningan, dan POS-30, selain tembaga atau kuningan, dapat digunakan untuk baja paduan dan besi.

Keunggulannya adalah harganya yang cukup terjangkau dan sesuai dengan kualitas bahannya.

Menyolder pipa tembaga “pengalaman saya”

Senyawa padat

Tipe padat digunakan di tempat yang sering terkena pengaruh faktor lingkungan. Proses penyolderan produk tembaga menggunakan tipe padat adalah metode alternatif produk pengikat, yang akan memberikan kekuatan jahitan yang tinggi. Paduan mematri BCuP atau BAg digunakan sebagai aditif. Keandalan sambungan solder bergantung pada mereka.

Paduan keras meliputi:

- Solder untuk komposisi padat tembaga dan seng;

- Fosfor dan tembaga;

- tembaga murni;

- Fluks yang tidak bersih.

Tipe padat dapat bervariasi:

- Untuk tahan api.

- Ringan.

Tembaga-seng Campuran tersebut dinilai kurang tersebar luas, berdasarkan sifatnya mudah digantikan dengan komposisi perunggu, seng atau kuningan.

Jenis tembaga-fosfor memainkan peran fluks perak yang mahal. Mereka digunakan untuk menyambung produk yang terbuat dari perunggu, kuningan dan logam lainnya.

Misalnya, PMC-36 adalah jenis padat yang cocok untuk kuningan dan senyawa tembaga lainnya.

Untuk menyambung dua bagian baja dapat menggunakan tembaga atau kuningan murni grade L-62, L-62, L-68.

Pada mereknya, huruf P melambangkan kata “solder”, MC melambangkan tembaga-seng, dan angka melambangkan persentase tembaga.

Jika kita berbicara tentang jenis tembaga-fosfor, maka memiliki harga yang lebih terjangkau sehingga memungkinkan untuk digunakan di berbagai bidang.

Satu-satunya kelemahan sambungan ini adalah kekuatan mekanik yang rendah selama pengoperasian dalam kondisi di mana suhu rendah terjadi.

Senyawa tembaga-seng dan multikomponen dianggap yang terkuat dan paling dapat diandalkan. Harga bahan ini bisa mahal, tetapi menyolder produk tembaga dengan komposisi ini memungkinkan Anda mencapai koneksi yang andal.

Harus diingat bahwa saat menyolder produk, gunakan tampilan padat, perlu menggunakan fluks.

Kombinasi yang paling umum dengan perak adalah solder dengan proporsi sebagai berikut:

- 92% tembaga,

- 2% perak.

- 6% fosfor.

Pada pemilihan yang benar paduan, dan menggunakan fluks, Anda bisa mendapatkan sambungan yang kuat dan andal. Jika terjadi ketidaktepatan dalam teknologi penyolderan, akibatnya dapat mengakibatkan keadaan darurat.

Aluminium dan paduannya

Solder untuk aluminium digunakan tidak hanya untuk keperluan industri, tetapi juga dalam rumah tangga. Tergantung pada logamnya, penyolderan dilakukan menggunakan paduan lunak dan keras.

Untuk pekerjaan yang berkualitas, komposisi aluminium harus berbahan dasar tembaga, silikon, seng, dan perak.

Untuk aluminium, komposisi timah dan timbal dapat digunakan dengan sukses. Oleh karena itu, untuk menyolder aluminium, digunakan senyawa yang dianggap bersuhu tinggi solusi optimal Akan ada penggunaan campuran aluminium-silikon dan aluminium-tembaga-silikon.

Video: Menyolder aluminium

Tembaga adalah salah satu bahan yang lebih baik disolder daripada dilas, terutama jika menyangkut pipa dinding tipis, yang secara aktif digunakan dalam pemanas, pipa ledeng dan sistem gas V utilitas publik dan area lainnya. Agar prosesnya berjalan dengan baik, sebaiknya pilih solder yang tepat untuk menyolder pipa tembaga. Logam ini cocok untuk disolder, sehingga bahkan orang yang tidak memiliki banyak pengalaman pun dapat mengatasi proses ini. Hal ini terutama berlaku ketika pekerjaan sedang berlangsung dengan logam murni, dan tidak sebagainya. Selama proses ini, struktur logam pipa tidak berubah, dan soldernya sendiri sudah cukup karakteristik yang baik untuk menahan beban yang akan datang.

solder mematri

Kebutuhan akan penyolderan muncul baik selama pemasangan peralatan maupun selama perbaikannya, karena pipa berdinding tipis sering kali rusak. Solder tembaga, seperti halnya tembaga itu sendiri, harus memiliki sifat anti korosi yang tinggi. Selain itu, tidak boleh ditumbuhi berbagai endapan yang berasal dari biologis. Namun, itu harus sesuai penyolderan berkualitas tinggi, agar tidak merusak struktur logam dan mampu bertahan beberapa dekade setelah digunakan.

Solder untuk menyolder pipa tembaga sangat baik untuk tembaga itu sendiri dan paduannya dengan seng, timbal, timah, antimon, fosfor, besi, mangan atau nikel. Terlepas dari kenyataan bahwa paduan logam mengandung oksida, mereka mudah dihilangkan dengan menggunakan fluks, sehingga solder untuk menyolder tembaga tidak menemui masalah di jalurnya. Logam lain dapat membentuk oksida yang sulit larut dengan fluks, sehingga mungkin timbul masalah. Saat menyolder pipa tembaga, jenis sambungan yang tumpang tindih digunakan. Hal ini memungkinkan struktur mencapai kekuatan maksimum, yang meningkatkan umur layanannya. Agar sambungan memiliki kekuatan yang cukup, tumpang tindih harus minimal 5 mm. Berbeda dengan kasus yang terjadi, di sini Anda dapat membuat jahitan dengan ketebalan berapa pun dan ini tidak akan mempengaruhi kualitas sambungan dengan cara apa pun. Saat menyolder, sisakan celah kecil agar solder pipa tembaga terserap merata ke dalam lubang dan mengisi semua celah untuk membuat tambalan kedap udara. Pilihan modern diberikan barang habis pakai diproduksi sesuai dengan Gost 52955-2008.

Proses penyolderan pipa tembaga

Varietas

1S mengacu pada solder lunak. Ini mengandung perak. Sangat cocok tidak hanya untuk pipa tembaga, tetapi juga untuk produk perunggu dan kuningan, yang digunakan untuk suplai air panas dan dingin. Tidak mengandung fluks, jadi harus digunakan tambahan atau menggunakan pasta.

Rosol 3 merupakan solder lunak yang membutuhkan fluks tambahan agar dapat bekerja. Titik lelehnya relatif rendah dan mencapai 240 derajat Celcius, yang membantu bekerja dengan lancar dengan produk tipis. Sangat cocok untuk pipa dan perlengkapan tembaga, tambalan dan perunggu. Setelah diaplikasikan, kinerjanya sama baiknya pada suhu tinggi dan rendah.

Rosol 3 solder untuk menyolder tembaga

Rolot 94 adalah solder yang keras. Ini adalah bahan berkualitas tinggi untuk mengerjakan tembaga, kuningan, dan perunggu merah. Paling baik digunakan untuk penyolderan slot dan kapiler pada pipa yang dipasang tanpa alat kelengkapan. Solder untuk menyolder pipa tembaga ini memiliki temperatur pengoperasian yang cukup tinggi yaitu mencapai 730 derajat Celcius, sehingga tidak boleh digunakan pada material berdinding tipis. Ciri khas ini adalah rentang leleh yang besar.

Rolot solder tembaga 94

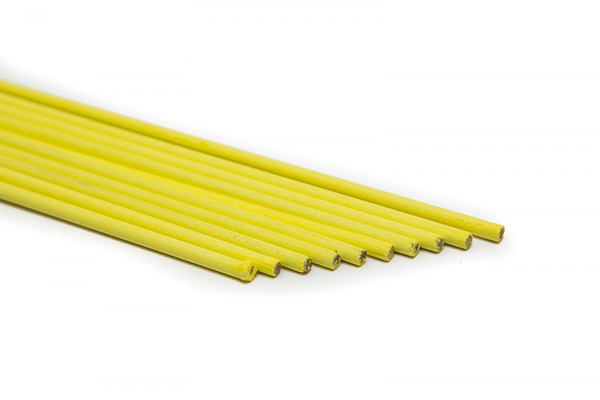

Rolot 2 adalah solder keras khusus karena tidak terstandarisasi. Ini mengandung perak tingkat rendah. Sangat cocok untuk prosedur penyolderan standar dan menyediakan prosedur pemasangan yang baik.

Solder Rolot 2 untuk menyolder pipa tembaga

Solder untuk menyolder tembaga yang dapat dimakan dapat dimasukkan dalam kategori khusus, karena tidak boleh mengandung apa pun zat berbahaya yang dapat membahayakan kesehatan Anda. Diantaranya adalah pilihan berikut:

- Timah-tembaga merupakan bahan bersuhu rendah yang cepat meleleh, sekaligus membentuk senyawa berkualitas tinggi yang tahan terhadap korosi. Komposisi - (S-SN97Cu3).

- Tembaga, dengan tambahan seng dan perak, dengan bahan utama perak, sebanyak 44%, sedangkan tembaga hanya 30%, dan seng 26%. Ini adalah solder suhu tinggi untuk menyolder pipa tembaga, yang menghasilkan sambungan yang ulet namun tahan lama yang tahan terhadap korosi dan memiliki konduktivitas termal yang tinggi.

- Timah perak merupakan bahan bersuhu rendah yang cepat meleleh, sekaligus membentuk senyawa berkualitas tinggi yang tahan terhadap korosi. Komposisi - (S-Sn97Ag5).

- Tembaga-fosfor adalah bahan bersuhu tinggi yang dapat digunakan tanpa tambahan penggunaan fluks. Memberikan jahitan yang kuat, elastisitasnya secara langsung bergantung pada suhu. Komposisi tembaga menempati 94%, dan fosfor - 6%

- Solder untuk menyolder tembaga dengan perak adalah solder yang bersuhu tinggi. Jahitannya kuat sekaligus fleksibel. Fluks tambahan harus digunakan. Kerugian besarnya adalah biayanya yang tinggi.

Ciri-ciri fisikokimia

Sifat fisik bahan ditentukan oleh komposisinya dan harus sedekat mungkin dengan logam yang akan disolder, tetapi pada saat yang sama dengan solder untuk menyolder. tabung tembaga harus memiliki lebih banyak suhu rendah daripada logam dasar, agar tidak merusak dan mengubah struktur, yang sangat berbahaya dengan tabung berdinding tipis. Berdasarkan semua ini, kita dapat membedakan dua sifat fisik utama yang membedakan bahan-bahan ini:

- Suhu rendah, yaitu memiliki titik leleh yang relatif rendah, yaitu tidak melebihi 450 derajat Celcius. Biasanya, ini mempengaruhi kekuatan jahitan, karena penyolderan tidak dirancang untuk beban tinggi. Sifat fisik logam tidak berubah, termasuk kekuatannya.

- Solder suhu tinggi untuk tembaga. Kekuatan sambungan jenis ini meningkat, tetapi di bawah pengaruh suhu, kekuatan material itu sendiri dapat menurun, karena dalam beberapa kasus suhu mencapai 800 derajat atau lebih tinggi, yang menimbulkan efek anil pada logam.

Spesifikasi

- Titik leleh: 630 – 730 derajat Celcius

- Logam apa yang dapat digunakan: tembaga, kuningan, perunggu merah, besi tuang, tembaga dan paduannya, baja dengan berbagai tingkatan, nikel dan berbagai paduannya

- Fluks mana yang cocok: LP 5.

- Titik leleh: 650 – 800 derajat Celcius

- Suhu pengoperasian: 710 derajat Celcius

- Logam apa yang dapat digunakan: tembaga, kuningan, perunggu merah, besi tuang, tembaga dan paduannya, baja dengan berbagai tingkatan, nikel dan berbagai paduannya.

- Fluks mana yang cocok: LP 5.

Fitur pilihan

Ketergantungan yang besar di sini diamati pada suhu leleh, karena semakin tinggi suhunya, semakin besar pengaruhnya terhadap logam pipa. Jika ini pada dasarnya tidak penting, seperti pada pipa tebal yang tidak memikul banyak tanggung jawab, maka lebih baik memilih solder mematri untuk tembaga dengan titik leleh tinggi. Sebaliknya, jika dindingnya tipis dan tidak memerlukan kekuatan sambungan yang tinggi, maka solder lunak cocok untuk menyolder pipa tembaga dengan titik leleh rendah. Perhatian khusus Anda perlu menggunakan tembaga food grade, karena solder dalam hal ini tidak boleh mengandung komponen beracun dan beracun.

Untuk memilih solder mana yang akan disolder pipa tembaga, Anda perlu mengetahui komposisi dan titik leleh bahan yang akan disolder.”

Fitur Penyolderan

Proses penyambungannya tidak jauh berbeda dengan logam lainnya. Di sini Anda juga perlu menyiapkan permukaan dengan membersihkannya dari film oksidasi. Kemudian fluks harus diterapkan untuk meningkatkan sifat penyolderan, jika diperlukan oleh teknologi. Celah 0,5 mm harus dibiarkan di antara bagian-bagiannya. Kemudian Anda dapat memanaskan logam hingga suhu pengoperasian, setelah tercapai, Anda perlu menyambungkan solder ke benda kerja agar logam cair menembus ke semua lubang yang diperlukan. Lalu biarkan dingin secara alami.

Merek populer:

- POS-10;

- POS-25;

- POS-45;

- POS-70;

- PMC-36;

- PMC-45;

- PMC-54;

- PSr-15;

- PSr-45.

Gost 23137-78

Grup B51

STANDAR INTERSTATE

SOLDER TEMBAGA-SENG

Solder tembaga-seng. Nilai

Tanggal perkenalan 1980-01-01

Resolusi Komite Negara standar Dewan Menteri Uni Soviet tanggal 24 Mei 1978 N 1385, periode implementasi ditetapkan mulai 01/01/80

Masa berlakunya dicabut berdasarkan Protokol No. 4-93 Dewan Antar Negara untuk Standardisasi, Metrologi dan Sertifikasi (IUS 4-94)

1. Standar ini berlaku untuk solder tembaga-seng yang digunakan untuk menyolder dan menetapkan tingkatan solder.

2. Merek dan komposisi kimia solder harus memenuhi persyaratan yang ditentukan dalam tabel.

Komposisi kimia, % | ||||||

Nama solder | Komponen utama | kotoran, | Perkiraan tujuan |

|||

Memimpin | ||||||

Tembaga-seng 36 | Istirahat | Untuk menyolder kuningan yang mengandung hingga 68% tembaga |

||||

Tembaga-seng 48 | Untuk menyolder paduan tembaga yang mengandung tembaga lebih dari 68% |

|||||

Tembaga-seng 54 | Untuk menyolder tembaga, tombac, perunggu dan baja |

|||||

Catatan. Dengan kesepakatan antara produsen dan konsumen, batas kandungan tembaga dan kandungan pengotor timbal dapat dikurangi.

3. Sifat mekanik dan fisik solder diberikan dalam Lampiran.

LAMPIRAN (referensi). Sifat mekanik dan fisik solder tembaga-seng

APLIKASI

Informasi

Sifat mekanik dan fisik solder tembaga-seng

Titik lebur, °C | Rakit- | Koefisien ekspansi linier x10 | Hambatan listrik spesifik | Kekuatan tarik, MPa (kgf/mm) | Mengaitkan- | TV- |

||

likuidus | solidus | |||||||

Teks dokumen elektronik

disiapkan oleh Kodeks JSC dan diverifikasi terhadap:

publikasi resmi

Logam non-besi. Tembaga. Spesifikasi.

Perangko: Kumpulan standar Gost. -

M.: Rumah Penerbitan Standar, 2000

Solder K1, KZ, PSr ZKd dari sistem Cd-Ag memberikan ketahanan panas sambungan solder tembaga hingga suhu 250 °C (jangka pendek). Senyawa yang paling tahan panas (hingga 300 °C) dari tembaga dan kuningan dapat diperoleh dengan menyolder dengan solder sistem Cd-Ag-Zn (PSrbKTs dan PSrBKTsN). Ketahanan panas yang lebih tinggi pada sambungan tembaga yang disolder dengan solder ini, dibandingkan dengan ketahanan panas dari solder itu sendiri, mungkin disebabkan oleh paduan lapisan dengan tembaga, yang dipindahkan ke lapisan selama penyolderan. Solder PSr5KT dan PSr8KTsN memiliki keuletan yang memuaskan dalam kondisi cor.

Solder kadmium dicirikan oleh ketahanan sementara yang lebih tinggi (o>110-200 MPa) dibandingkan solder berbahan dasar timah dan timbal (18,6 - 42,1 MPa). Kekuatan tinggi solder kadmium tidak terwujud pada sambungan solder yang terbuat dari tembaga dan kuningan karena pembentukan lapisan intermetalik plastis rendah di dalamnya, di mana terjadi kerusakan dini pada sambungan solder. Kekerasan mikro fase cahaya (senyawa intermetalik) sama dengan kekerasan mikro kuningan; jumlah intermetalik dalam lapisan meningkat seiring dengan lamanya proses penyolderan, yaitu waktu kontak solder cair dengan tembaga atau paduan tembaga. Dalam hal ini, terjadi peningkatan kerapuhan pada lapisan yang disolder.

Baja disolder dengan solder kadmium hanya setelah dilapisi tembaga. Aktivasi solder kadmium dengan seng, yang memiliki afinitas kimia tinggi dengan besi, memungkinkannya digunakan untuk menyolder baja dan sekaligus meningkatkan kekuatannya. Solder jenis ini, mengandung 60-85% Cd, 15-50% Zn dan 0,4-5% Ni dengan titik leleh 290-270 °C, cocok untuk menyolder tidak hanya tembaga, seng dan kuningan, tetapi juga baja, termasuk termasuk tahan korosi. Kekuatan luluh sambungan butt yang terbuat dari lembaran tembaga setebal 2 mm, disolder dengan solder tersebut, adalah 228,3 MPa; Sedangkan kuat tarik sementara sambungan yang terbuat dari logam yang sama yang disolder dengan solder timah-timah adalah 53,9 MPa. Solder ini tidak mengandung perak dan digunakan untuk menyolder produk di industri kelistrikan dan penukar panas. Pengenalan nikel ke dalam solder juga mengaktifkan dan memperkuatnya, karena nikel membentuk rangkaian larutan padat yang berkesinambungan dengan besi, dan dengan kadmium - fase seperti kuningan-y.

Ada informasi bahwa pengenalan natrium Cd-Zn ke dalam solder (2-5%) memberikan sifat fluks sendiri dan heterogenitas. Komposisi khas solder yang diusulkan oleh O. P. Ksenofontov: 10-20% Zn; 2,5% Ni; 0-3% Ag; CD - sisanya.

Penguatan tambahan solder Cd—(10–40% Zn) dimungkinkan dengan menambahkan 0,0001–0,3% Ca dan (atau) Mg ke dalamnya. Aditif ini juga meningkatkan ketahanan panas solder dan meningkatkan daya sebarnya. terbuat dari baja karbon rendah yang disolder dengan solder ini adalah 248,9-253,8 MPa (dengan solder tanpa bahan tambahan tersebut 210,7 MPa). Kuat tarik sambungan pada suhu 200 °C adalah 40,2-42,6 MPa, sedangkan untuk sambungan disolder dengan solder tanpa aditif kalsium dan magnesium, pada kondisi yang sama sama dengan 28,1 MPa Uji korosi sambungan solder selama 500 jam dalam larutan natrium klorida 3% menunjukkan sedikit penurunan kekuatannya.

Tinggi peralatan mekanis dan kemampuan pembasahan yang baik dari solder Cd-(10-40)% Zn, menurut Iwanaga Singichiro, dapat dicapai dengan memasukkan titanium (0,05-0,5%) atau tembaga dan titanium (0,05-1%) ke dalamnya. Solder ini cocok untuk menyolder produk berbentuk kompleks yang terbuat dari baja karbon rendah atau tembaga. Penambahan perak ke solder kadmium dalam jumlah yang tidak menyebabkan pembentukan inklusi fase getas pada lasan memastikan kekuatan dan keuletan sambungan solder yang tinggi.

Menurut A. M. Robertson dan lain-lain, untuk menyolder bahan komposit berbasis matriks paduan aluminium dan pengisi serat boron, solder Cd-5% Ag ternyata cocok. Ketahanan geser sambungan pada suhu 20 °C adalah 83,3 MPa; Suhu maksimum operasi 315 °C.

Solder kadmium (Cd—25% Sn), yang memiliki hambatan listrik rendah, digunakan dalam instalasi komputer dan mesin hitung.

solder seng

Seng, di antara logam yang dapat melebur lainnya (timah, timbal, kadmium), memiliki kandungan paling banyak suhu tinggi meleleh (419 °C).

Ketika seng dicampur dengan kadmium, timah, dan aluminium, titik lelehnya menurun karena terbentuknya eutektik dengan titik leleh rendah. Suhu awal peleburan menurun paling signifikan ketika seng dicampur dengan timah (199 °C); Zn - Cd eutektik meleleh pada 266 °C, dan Zn - A1 eutektik meleleh pada 382 °C.

Ketika perak atau tembaga ditambahkan ke seng, titik leleh paduan seng meningkat karena pembentukan peritektik. Saat ini, beberapa paduan seng dengan aluminium, kadmium, tembaga, perak, timah, dan timbal telah dipelajari dan digunakan sebagai solder, yang suhu lelehnya berkisar antara 340–480 °C.

Solder seng memiliki sejumlah fitur yang menentukan penggunaannya. Sebagian besar solder berbahan dasar seng dicirikan oleh keuletan yang relatif rendah, kekuatan yang rendah, dan kemampuan yang buruk untuk menyebar dan mengalir ke celah.

Paduan seng dengan timah, aluminium, dan kadmium tidak hanya menyebabkan penurunan suhu awal dan akhir pemadatan solder, tetapi juga mempengaruhi sifat mekaniknya secara signifikan. Misalnya, di antara paduan Zn-Sn, paduan yang paling tahan lama dan cukup ulet adalah paduan yang mengandung 20-30% Sn. Namun, paduan ini memiliki rentang kristalisasi yang besar (199–375 °C) dan, yang terpenting, suhu solidus yang rendah sehingga tidak menjanjikan untuk sambungan solder yang beroperasi pada kondisi pemanasan hingga suhu 200–250 °C. H. K. Hardy menunjukkan bahwa paduan tersebut relatif perpanjangan paduan seng dengan timah (20-25% Sn) sangat bergantung pada laju pendinginan selama pemadatan. Perpanjangan relatif coran paduan dalam cetakan yang dipanaskan hingga suhu 200 °C adalah 5,2%.

Solder sistem Zn-Cd memiliki ciri keuletan yang sangat rendah, bahkan ketika kandungan kadmium di dalamnya mencapai 40% (P300A). Paduan seng-aluminium, yang komposisinya mirip dengan Zn - 5% Al eutektik (lelehan = 380 °C), juga memiliki plastisitas rendah.

Keuletan solder berbahan dasar seng yang dicampur dengan aluminium dan sambungan yang disolder dapat sedikit ditingkatkan dengan memasukkan 1-5% Al ke dalamnya; dalam hal ini, suhu leleh paduan meningkat sekitar 20 °C (solder PSr5KTsN). Paduan seng dengan sejumlah kecil tembaga relatif ulet (<3 %). Их прокатывают в фольгу. Технологические характеристики цинковых припоев существенно зависят от состава паяемого металла.

Diagram fasa tembaga dan seng mempunyai garis likuidus yang relatif datar. Dalam hal ini, solder seng dalam keadaan cair menyebabkan perkembangan erosi kimia yang intensif pada tembaga dan paduannya selama proses penyolderan; dalam hal ini, keuletan logam las menurun tajam. Metode yang paling tepat adalah menyolder dengan solder ini menggunakan pemanasan frekuensi tinggi, metode kontak listrik, dll. Saat menyolder dengan solder seng, ketahanan panas sambungan tembaga yang disolder lebih kecil dibandingkan saat menyolder dengan solder kadmium. Seng membentuk senyawa kimia dengan besi; Saat menyolder baja dengan solder seng, lapisan senyawa tersebut terbentuk di sepanjang perbatasan dengan jahitan.

Salah satu cara untuk mencegah terbentuknya lapisan intermetalik di sepanjang batas logam yang disolder dan solder akibat interaksi kimianya adalah dengan memadukan solder dengan unsur-unsur yang memiliki afinitas kimia lebih besar terhadap logam yang disolder daripada dasar solder. Unsur-unsur tersebut saat menyolder baja dengan seng termasuk aluminium. Oleh karena itu, semua solder seng yang dimaksudkan untuk menyolder baja atau besi saat ini dicampur dengan sejumlah kecil aluminium.

Solder seng dengan kadmium, aluminium dan tembaga paling sering digunakan untuk menyolder paduan aluminium (Tabel 12). Keuntungan terpentingnya adalah fusibilitas relatif dan ketahanan korosi yang baik pada sambungan yang disolder, terutama sambungan yang disolder dengan solder seng yang dicampur dengan aluminium dan tembaga.

Seng dan aluminium membentuk larutan padat eutektik dan beragam. Untuk mengurangi efek erosif pada paduan aluminium, solder seng dicampur dengan elemen yang mengurangi titik lelehnya dan memiliki batas kelarutan aluminium yang rendah pada suhu penyolderan. Unsur-unsur tersebut misalnya timah dan timah. Namun, timbal, tidak seperti timah, yang membentuk eutektik dengan seng, secara kimiawi berinteraksi lemah dengan seng (diagram fase dengan monotektik).

- Apa itu solder perak?

- Komposisi kimia paduan untuk menyambung bahan

- Cara memasak solder perak menggunakan cara lama

- Mencairnya solder perak

- Sifat-sifat paduan titik leleh sedang

- Bagaimana cara menyiapkan solder dengan benar di rumah?

Untuk menghemat biaya, disarankan untuk membuat solder perak sendiri, meskipun langkah ini hanya bisa dilakukan oleh mereka yang memiliki pengetahuan tertentu. Anda dapat mempelajari cara menyolder menggunakan berbagai solder yang dibeli di toko retail.

Jika Anda tidak yakin dengan kemampuan Anda, Anda bisa membeli solder daripada membuatnya sendiri.

Apa itu solder perak?

Perak murni merupakan logam yang mahal dan jarang digunakan untuk pekerjaan. Strukturnya lunak, sehingga pengrajin menggunakan paduan yang meliputi tembaga, seng, serta aluminium, nikel, dan kadmium.

Senyawa perak dengan tembaga dan seng memiliki sifat leleh yang tinggi dan digunakan sebagai solder perak. Jahitan solder yang dibuat dengan solder ini sangat tahan lama. Solder dengan 10% perak dapat dengan mudah diproses dengan palu di rol dan digunakan untuk menyolder bagian baja.

Solder PSR-25 digunakan untuk menyambung permukaan kuningan.

Solder PSR-25 dan PSR-12 digunakan untuk menyambung permukaan kuningan dan membuat area penyolderan menjadi rapi dan bersih. Bentuk produksi solder perak adalah lembaran padat yang dipotong untuk mendapatkan strip dengan ukuran yang dibutuhkan. Untuk pekerjaan, digunakan strip setebal 1,5-2 mm, dan bagian-bagian kecil disambung menggunakan strip selebar 3 mm. Solder perak digunakan untuk mengisi celah di antara lapisan. Mereka menahan beban getaran yang signifikan, tahan terhadap guncangan dan deformasi.

Komposisi solder perak ditetapkan oleh Gost, yang mengatur area penggunaannya.

Kembali ke konten

Komposisi kimia paduan untuk menyambung bahan

Proses penyolderan modern melibatkan penggunaan solder perak, yang, saat menghubungkan node, cocok untuk penyolderan bertahap. Pekerjaan tersebut memerlukan penggunaan paduan yang dapat menahan suhu 600°C.

Soldernya mengandung bahan seperti 30% perak, 20% tembaga, 16% seng, 33% kadmium. Paduan ini sangat rapuh dan ditujukan untuk menyolder bahan yang tidak terkena getaran. Komposisi dengan jumlah perak yang ditingkatkan menjadi 52% sangat cair, tetapi dapat menahan beban dengan baik selama tahap penyolderan bahan multi-tahap.

Kembali ke konten

Cara memasak solder perak menggunakan cara lama

Ada beberapa cara untuk membuat paduan perak, tetapi Anda hanya dapat menguasai teknik ini dengan sempurna setelah latihan yang lama. Untuk mendapatkan paduannya, Anda perlu menyiapkan 2 koin: sepotong lima puluh kopeck dari tahun 1924 dan satu nikel dari tahun 1962. Anda juga membutuhkan:

Paling mudah untuk memanaskan solder pada kompor gas.

- perak;

- sendok (bukan sendok makan);

- ingus;

- pembakar gas.

Pada awal pengerjaan, perak dilebur dengan sendok. Tambahkan koin lima kopek ke dalam lelehan yang dihasilkan dan gulingkan campuran di atas sendok agar tercampur lebih baik. Semakin lama sendok digulung maka semakin baik proses pencampuran yang terjadi. Namun ada satu kelemahan signifikan: banyak komponen yang diperlukan untuk solder terbakar.

Kemudian master yang membuat paduan dengan tangannya sendiri menuangkannya ke dalam ingus dan menggulungnya tanpa melakukan anil. Solder yang dihasilkan berkualitas tinggi: 10 g mengacu pada sampel ke-900.

Saat menyolder, sangat penting untuk menyiapkan fluks baru, yang akan memastikan pekerjaan berkualitas tinggi. Penting untuk memantau dengan cermat besarnya api di kompor: api yang lembut dan tidak terlalu panas dalam bentuk sapu akan memastikan jahitan berkualitas tinggi.

Untuk pengerjaannya digunakan solder keras yang mengandung: 80 Ag, 16 Cu, 4 Zn, 75 Ag, 22 Cu, 3 Zn. Solder lunak meliputi: 65 Ag, 20 Cu, 15 Zn.

Untuk mendapatkan solder perak ringan yang digunakan dalam perbaikan produk, Anda perlu menyiapkan: 7 bagian perak, 2,8 bagian kuningan, 0,35 bagian seng. Penting untuk membersihkan kuningan dari lapisan oksida sebelum mulai bekerja. Untuk mendapatkan 10 g solder, 999 perak dilebur. Setelah mendapat komposisi cair, tambahkan kuningan dan aduk isinya dalam sendok. Jika komposisi sudah benar-benar meleleh, tambahkan zinc, kocok sendok beberapa kali, lalu mulailah menggulung komposisi yang dihasilkan. Setelah pembuatannya, lembaran yang digulung perlu dipotong menggunakan gunting dan ditimbang pada timbangan. Agar berhasil bekerja, Anda harus mempersiapkan:

- ampelas;

- sendok;

- kompor gas;

- spatula pencampur;

- lipatan;

- gunting;

- timbangan.

Seorang pengrajin amatir tidak dapat hidup tanpa bahan-bahan seperti:

Perak murni tidak digunakan untuk solder, karena logamnya terlalu mahal.

- perak;

- kuningan;

- seng murni;

- boraks, yang ditambahkan ke komposisi cair.

Terkadang seng murni tidak ditambahkan: lebih baik menggunakan paduannya dengan kuningan atau tembaga. Seng ditambahkan ke solder, dibungkus dengan kertas perak.

Untuk membuat solder perak, Anda dapat mengambil perak standar ke-96 dan membakar standar ke-94. Itu diperoleh dengan membakar barang-barang perak tua: brokat, kepang, galon.

Kembali ke konten

Mencairnya solder perak

Dengan melelehkan logam-logam yang membentuk paduan dalam wadah, diperoleh solder perak. Wadah ditempatkan dalam tungku atau komponennya dilebur menggunakan pipa tiup. Sebelum bekerja, Anda perlu menyiapkan peralatan:

- percobaan;

- tongkat kayu atau kait besi;

- boraks;

- campuran arang;

- wadah berisi air.

Komponen solder dilebur menggunakan boraks. Urutan operasinya diperhatikan: logam tahan api dilebur terlebih dahulu, kemudian logam dengan titik leleh rendah ditambahkan.

Komponen solder dilebur menggunakan boraks.

Untuk membuat solder dengan tangan Anda sendiri, logam cair terus diaduk dalam wadah dengan batang kayu atau kait besi. Untuk membuat solder berkualitas lebih tinggi, seluruh proses dibagi menjadi dua tahap. Wadah dikeluarkan dari tungku, dan logam digabungkan dalam wadah berisi air. Tetesan berbutir halus terbentuk, yang dikeringkan dan dicairkan untuk kedua kalinya, ditutup dengan boraks di atasnya.

Setelah peleburan sempurna, logam dituangkan ke dalam cetakan. Ubin atau batangan yang dibekukan digulung menjadi potongan-potongan, yang dihancurkan dengan mesin bubut.

Untuk penyolderan teknis benda perak, paduan yang terdiri dari logam cocok: 20% tembaga + 80% perak, 4% timah + 48% kuningan. Saat menyolder baja dengan solder perak, diagram fase antara tembaga dan perak diperhitungkan.