Lehimleme. Lehimleme alaşımları

Lehimleme

İLE kategori:

Lehimleme

Lehimleme

Sert lehimleme, güçlü ve ısıya dayanıklı dikişler üretmek için kullanılır.

Sert lehimleme aşağıdaki temel kurallara uyularak gerçekleştirilir:

– yumuşak lehimlemede olduğu gibi, lehimleme yoluyla yüzeyler birbirine ayarlanır, mekanik veya mekanik yöntemlerle kir, oksit ve yağlardan iyice temizlenir. kimyasal olarak;

– bağlantı yerindeki takılı parçalar eritken ile kaplanır, lehim parçaları (bakır plakalar) bağlantı noktasına yerleştirilir ve yumuşak örgü teli ile sabitlenir;

- hazırlanan parçalar (boş parçalar) bir kaynak makinesiyle, bir demirhanede veya elektrikli fırında ısıtılır;

– lehim eridiğinde parçayı ocaktan alın ve lehimin dikiş yerinden akmayacağı bir konumda tutun;

– daha sonra parça yavaşça soğutulur. Bağlantının gücünü zayıflatacağından, lehim plakasına sahip parçaları suda soğutmak imkansızdır.

Başka bir lehimleme yöntemi kullanılır: Hazırlanan parça (ürün) ısıtılır ve boraks serpilir, daha sonra ısıtılır ve bir bakır veya pirinç telin ucu, eriyerek bağlantı noktasını dolduran bağlantı noktasına getirilir. Soğudukça lehimli parçalar su ile yıkanır, kuru bezlerle silinir ve kurutulur; Dikiş zımpara kağıdı ile temizlenir veya bir dosya ile törpülenir.

Lehimleme kusurları, nedenleri ve önleyici tedbirler şunlardır:

lehim, yetersiz akı aktivitesi, oksit filmi, gres ve diğer kirletici maddelerin varlığı nedeniyle lehimlenen metalin yüzeyini ıslatmaz. Islanmamayı önlemek için, fluxa florür tuzları eklenir veya miktarı arttırılır, böylece korozyon ve yağ izleri giderilerek parçaların işlenmesi iyileştirilir; Parçanın yetersiz ısınması nedeniyle lehimin sarkması veya damlaması; lehimin erimemesi.

Pirinç. 1. Parçaların kalaylanması: a - kalay banyosuna daldırma, b - kalaylama için parçaların ısıtılması, c - kalay sürterek bakım

Lehimleme ve kalaylama yaparken iş güvenliği. Lehimleme işi için tasarlanmış iş istasyonları küçük parçalar yerel donanıma sahip olmalı egzoz cihazları, doğrudan lehimleme yerinde en az 0,6 m/s'lik hava hareket hızı sağlar.

Lehimleme işi yapılan odalarda zeminlerin yıkanması gerekir, zeminin kuru temizlenmesine izin verilmez. Lehimlemenin yapıldığı odalarda kıyafetlerin saklanması yasaktır.

Küçük parçaların yumuşak lehimlerle lehimlenmesi amaçlanan işyerlerinin hemen yakınında aşağıdakiler kurulmalıdır: bir lavabo,% 1'lik çözelti içeren bir tank asetik asit ellerin ön yıkanması için ve kağıt veya pamuklu peçete ve paçavraların toplanması için kolay temizlenebilen taşınabilir kaplar. Lavabonun yanında mutlaka sabun, fırça ve elleri silmek için peçete bulunmalıdır. Havlu kullanmak Genel kullanım izin verilmedi.

Metallerin hazırlanması ve lehimleme işlemi, insan vücuduna solunum organları, yemek borusu veya deri yoluyla girdiğinde mukoza zarının tahriş olmasına neden olan toz, demir dışı metallerin zararlı dumanları ve tuzların salınımı ile ilişkilidir. gözler, cilt hasarı ve zehirlenme.

Bu nedenle lehimleme ve kalaylama yaparken aşağıdaki kurallara dikkat edilmelidir;

Lehimleme işyeri yerel havalandırma ile donatılmalıdır;

gazla kirlenmiş alanlarda çalışmaya izin verilmez;

işi bitirdikten sonra ve yemek yemeden önce ellerinizi sabunla iyice yıkayın;

Kimyasalları küçük porsiyonlar halinde, sıçramalardan kaçınarak dikkatlice ekleyin.

Asitin göze kaçması körlüğe neden olabilir, asit dumanları çok zararlıdır;

sülfürik asidi, yumuşak astarlı hasır sepetlerde toprak tıpalı cam şişelerde saklayın;

Sadece seyreltilmiş asit kullanın. Seyreltme sırasında asit, çözeltiyi sürekli karıştırarak ince bir akış halinde suya dökülmelidir. Suyu asit içine dökmek yasaktır, çünkü su asitle birleştiğinde güçlüdür. Kimyasal reaksiyon büyük miktarda ısının serbest bırakılmasıyla. Asit içerisine az miktarda su girdiğinde bile su hızla ısınarak buhara dönüşür ve bu da patlamaya yol açabilir; – işçinin cildinin dikloroetan (yanıcı zehirli sıvı) veya onu içeren karışımlarla doğrudan temasına (yıkama, ürünlerde öğütme, şişeleme vb.) izin verilmeyen manuel işlemler; – havyayı ısıtırken aşağıdakilere dikkat edin: Genel kurallar Emniyetli taşıma bir ısıtma kaynağı ile; – kaynak fenerleriyle çalışırken: lambanın servis edilebilirliğini kontrol edin, lambaya kapasitesinin% 75'inden fazla yakıt dökün; Soğumamış bir lambaya yakıt eklemek veya dökmek kabul edilemez; Gazyağı lambasını yalnızca gazyağıyla doldurun; iş elektrikli havya sapı kuru ve iletken olmamalıdır.

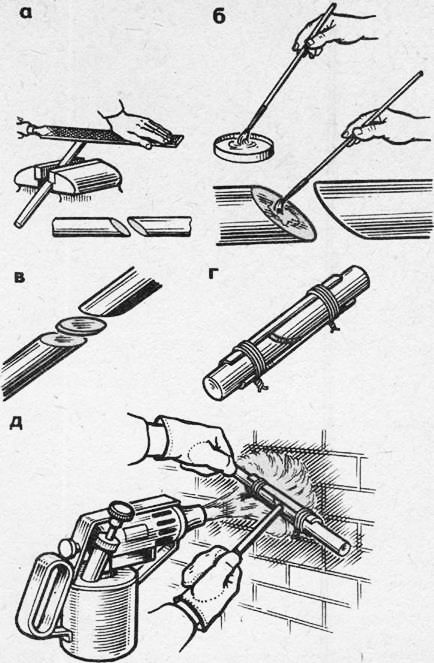

Pirinç. 2. Sert lehimleme: a - parçaların yüzeylerinin ayarlanması, b - parçaların yüzeylerinin akı ile yağlanması, c - bakır levha yerleştirilmesi, d - bağlanacak parçaların kılavuz conta ile sabitlenmesi, e - parçaların ısıtılması

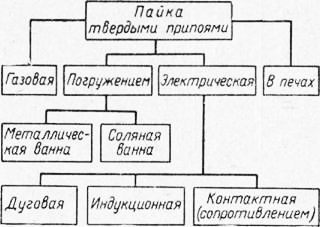

Sert lehimlemenin birkaç yöntemi vardır. Bu yöntemler lehimleme işlemi sırasında metalin ısıtılma şekline göre sınıflandırılabilir. Tipik olarak sert lehim lehimleri bakır, bakır-çinko, bakır-nikel ve gümüşe ayrılır. Ayrı bir grup alüminyum lehimlerden oluşur. En önemli lehim alaşımları standartlaştırılmıştır.

PMTSZ lehim b, düşük mukavemeti ve kırılganlığı nedeniyle makine mühendisliğinde kullanılmaz. PMT48 ve PMT54 lehimleri, lehimledikleri bağlantıların yetersiz sünekliği ve düşük titreşim direnci nedeniyle nadiren kullanılır. En yaygın kullanılan lehimler JI62 ve JIOK 62-06-04'tür ve bunlar güçlü lehim bağlantıları. JI62 lehimin çekme mukavemeti %35 uzama ile 30 kg/mm2'dir.

Sert lehimleme için çoğu eritkenin temeli, on kısım su ile büyük şeffaf renksiz Na2B407 YN20 kristalleri halinde kristalleşen Na2B407 borakstır. Kristal boraks 75 °C'de erimeye başlar; gibi

Artan ısıtma, yavaş yavaş su kaybeder, güçlü bir şekilde şişer ve sıçrar ve 783 ° C sıcaklıkta eriyen susuz tuz - erimiş veya yanmış boraksa dönüşür. Erimiş haldeki boraks, gözle görülür bir buharlaşma olmadan yüksek sıcaklıklara ısıtılabilir; çok akışkandır ve birçok metalin oksitlerini, özellikle bakır oksitleri enerjik bir şekilde çözer.

Paslanmaz çeliğin lehimlenmesi için aşağıdakilerin karışımı eşit parçalar matkaplar ve borik asit doymuş sulu çinko klorür çözeltisi ile karıştırılarak macun haline getirilir. Grafiti yakmak ve netliği artırmak için gri dövülebilir dökme demiri lehimlerken metal yüzey Lehimle ıslatılmış, güçlü oksitleyici maddeler (potasyum klorat, manganez peroksit, demir oksit vb.) genellikle eritkenlere eklenir.

Fluxlar toz veya macun formunda olabilir. Fluxlar aynı zamanda sıvı solüsyonlar formunda da kullanılır; örneğin boraks solüsyonu. sıcak su. Bazen akı ile kaplanmış lehim çubuklarının kullanılması tavsiye edilir. Akı etkisi lehimin kendi bileşenleri tarafından uygulanabilir. Örneğin, fosforik anhidrite oksitlenen fosfor, bakır ve bakır alaşımları için iyi bir akıştır, oksitleri azaltır ve bunları eriyebilir fosforik asit bileşiklerine dönüştürür. Bu nedenle, fosforlu bakır iripoi, bakır alaşımlarının lehimlenmesi için eritkenlere ihtiyaç duymaz ve bu da pratikte çok uygundur.

Pirinç. 1. Sert lehimleme yöntemlerinin sınıflandırılması

Toz halindeki fluxlar serpilebilir ince tabaka kenarlarda ve kenarların ön ısıtılması sıklıkla kullanılır, böylece akı parçacıkları erir, metale yapışır ve lehimleme sırasında brülör alevi tarafından uçup gitmez. Lehim çubuğunun eritkenin erime noktasının üzerinde ısıtılan ucu, çubuğa sıkı bir şekilde yapışan toz haline getirilmiş eritkene de daldırılabilir. Macunlar ve sıvı çözeltiler bir fırça ile uygulanır veya içlerine lehim batırılır. Lehimlemeden önce akı ve toz lehimden bir macun hazırlayıp kenara uygulayabilirsiniz.

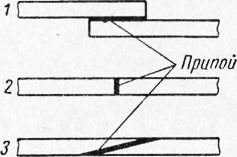

Lehimleme için sahipler önemli hazırlık çalışmaları genellikle bağlantının kalitesini belirler. Lehim bağlantılarının üç ana biçimi yaygın olarak kullanılmaktadır: bindirme, alın ve gönye bağlantıları (Şekil 239). En yaygın olanı, gerçekleştirilmesi kolay ve çok dayanıklı olan bindirme eklemidir. Bindirme bağlantısının örtüşmesini artırarak, mukavemetini arttırmak ve çoğu durumda ana metal ile eşit mukavemet elde etmek mümkündür. Popo eklemi en iyisine sahiptir dış görünüş ve iyi lehimlerle ve doğru uygulamaçoğu zaman yeterli mukavemeti sağlayabilir (gerilme mukavemeti 40-45 kg/mm2'ye ulaşabilir). Alın bağlantıları, metalin kalınlığının iki katına çıkarılmasının istenmediği durumlarda kullanılır. Gelişmiş kenar hazırlığı gerektiren gönyeli bağlantı, alın ve bindirmeli bağlantıların avantajlarını birleştirerek iyi bir görünüm sağlar ve kenarların çıkıntı yapmamasını sağlar. Gönye bağlantısı, bağlantının çalışma alanını artırarak tüm kesitle eşit mukavemet elde edilmesini mümkün kılar.

Hem sıvı lehimin kılcal kuvvetler tarafından emilimini iyileştirmek hem de bağlantının gücünü arttırmak için küçük olması gereken, birleştirilen kenarlar arasındaki boşluğun boyutu büyük önem taşımaktadır. Gümüş lehimler için 0,05-0,15 mm'lik bir boşluk tavsiye edilir; Koruyucu gazda bakırla lehimleme için 0,1-0,2 mm'lik boşluklar tavsiye edilir. Boşluk boyutuna ilişkin katı gereklilikler, oldukça temiz üretim yapılmasını zorunlu kılmaktadır. işleme Eğeleme veya kumlama gibi kaba işlemler, bağlantıda aşırı lehim tüketimine ve mukavemetinde keskin bir düşüşe neden olabileceğinden yüzeyler.

İyi bir lehim ıslatması için lehimlenecek yüzeyin tertemiz olması gerekir. Sıcak alkali, trikloretilen veya karbon tetraklorür ile yağdan arındırabilirsiniz. Oksitler asitlerle aşındırılarak uzaklaştırılır, ardından iyice yıkanır ve kurutulur.

Pirinç. 2. Lehim bağlantılarının formları: 1 - örtüşme; 2 - popo; z - “ağızda”

Mekanik temizlik, bir bez, ince zımpara kağıdı ile silinerek, ince taneli taşlama taşları, fırçalar vb. İle taşlanarak gerçekleştirilir. Montaj sırasında, genellikle ilk olarak kenarlara akı uygulanır ve kenarların arasına lehim yerleştirilir; bu durumda, folyo veya ince toz halinde lehim veya lehimleme yerinin yakınına yerleştirilen tel veya bant şeklinde lehim kullanılır.

Lehimlemeden önce, ısıtma sırasında ve lehimleme işlemi sırasında parçaların hareket etme olasılığını ortadan kaldırmak için, monte edilen parçalar tel bağlar, pimler, punta kaynağı vb. ile yeterince sıkı bir şekilde sabitlenmelidir. Kalaylanmaması gereken ürünlerin yüzeyi lehimlemeden önce tebeşir, kil, grafit veya bunların karışımlarından oluşan bir macunla kaplanır veya lehimin ürün yüzeyine yapışmasını ortadan kaldıran kromik asit ve benzeri maddelerden oluşan bir çözelti ile nemlendirilir.

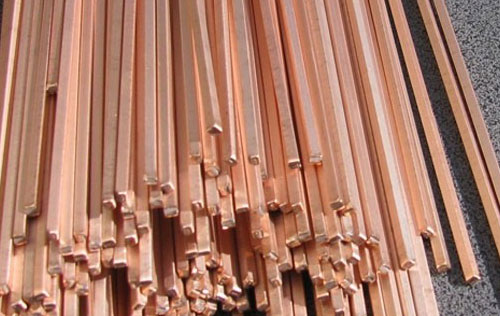

Lehimleme alaşımları esas olarak bakır, gümüş ve çinkodan oluşur. Hem demir hem de demir dışı metallerin ve bunların alaşımlarının lehimlenmesinde kullanılırlar.

Birçok farklı var kimyasal bileşim sert lehimler. Sert lehimler grubu bakır-çinko ve gümüşü içerir.

Bakır-çinko lehimleri. Bakır-çinko lehimleri bakır ve çinko içerir. Sahip oldukları bakır ve çinko içeriğine bağlı olarak farklı özellikler. Lehim ne kadar çok bakır içerirse erime noktası da o kadar yüksek olur ve bunun tersine ne kadar çok çinko ve daha az bakır içerirse lehimin erime noktası o kadar düşük olur. Ayrıca bakır-çinko lehimleri %1,5'a kadar kurşun ve demir içerir. Kurşun eklenmesi lehimleri daha hafif hale getirir.

GOST 1534-42'ye göre bakır-çinko lehimleri üç sınıfta kullanılmaktadır: PMC-36, PMC-48 ve PMC-54. Markada P harfi lehim kelimesini, MC bakır-çinko, rakam ise bakırın yüzdesini ifade ediyor. Bakır-çinko lehimleri tane halinde tedarik edilir. Lehim taneleri büyüklüklerine göre iki sınıfa ayrılır: A sınıfı - boyutları 0,2 ila 3 mm arasında değişen taneler, B sınıfı - boyutları 3 ila 5 mm arasında değişen taneler.

Bakır-çinko lehim PMC-36,% 60-68 bakır içeren pirinçlerin lehimlenmesinde kullanılır; lehim PMT'leri-48 -% 68'in üzerinde bakır içeren bakır alaşımlarının lehimlenmesi için; PMC-54 lehim - bronz, bakır, tombak ve çeliğin lehimlenmesi için.

Bakır-çinko lehimleri, yüksek iç basınca maruz kalan ürünlerin lehimlenmesi için uygun değildir. Bu, bakır-çinko alaşımlarının katılaşmadan önce çinkoyu kaybetmesi ve dolayısıyla kaynakta küçük gözeneklerin oluşmasıyla açıklanmaktadır. Bu durumlarda saf bakır lehim kullanılır. Saf bakır, çelik ürünlerin güçlü ve sıkı bağlantıları için en iyi lehimdir. Tel, toz veya bant şeklinde kullanılır ve 1083°C sıcaklıkta erir. Bakırın lehim olarak dezavantajı lehimlemenin yüksek sıcaklıklarda yapılmasıdır, bu da lehimleme maliyetini arttırır.

Gümüş lehimler. Gümüş lehimler temel olarak gümüşün çinko ve bakırla alaşımlarıdır. Gümüş yüzdesi arttıkça erime noktaları da artar. Çok güçlü bir bağ oluşturuyorlar metal ürünleri. Gümüş lehimler korozyon direncini arttırmak için veya korunmasının gerekli olduğu durumlarda kullanılır. açık renkürünler.

GOST 8190-56'ya göre gümüş lehimler aşağıdaki kalitelerde üretilmektedir: PSr72; PSr71; PSr70; PSr65; PSr62; PSr50; PSr50Kd; PSr45; PSr44; PSr40; PSr37.5; PSr25; Sr25F; PSr15; PSr12M; PSr10; PSr3; PSr3Kd; PSr2.5; PSr2; PS1.5. Gümüş lehim markaları şu şekilde deşifre edilir: P harfi “lehim” kelimesini, Sr harfleri - gümüş, Kd - kadmiyum, M - bakır, F - fosfor, sayı - gümüş yüzdesini ifade eder.

Gümüş lehimler 270 ila 850°C arasındaki sıcaklıklarda erir. Bu lehimler şerit (yassı külçe şeklinde üretilen PSr44 lehim hariç) ve tel (PSr12M, PSr10 lehimler hariç) şeklinde üretilir.

Sayfa 1

Refrakter lehimler (Tablo 34), çeşitli elektrikli ekipmanların üretiminde sert lehimleme olarak adlandırılan işlemlerde yaygın olarak kullanılmaktadır. otomatik cihazlar, aparat ve cihazlar.

Refrakter lehimler 550 - 950 C'de erir. Hava ayırma üniteleri kurulurken tüm bağlantılar genellikle sert lehimleme ile yapılır.

Refrakter lehimler yüksek mukavemetli bağlantılar sağlar.

Yüksek mukavemetli refrakter lehimlere aynı zamanda sert lehimler, düşük erime noktalı lehimlere ise yumuşak lehimler denir.

En basit refrakter lehim saf bakırdır.

En basit refrakter lehim saf bakırdır. Bakırla lehimlenen bağlantılar yüksek mukavemete ve sünekliğe sahiptir.

Saf bakır güçlü ve sünek bir refrakter lehimdir, ancak erime noktası çok yüksektir, bu nedenle yalnızca çelik ürünlerin lehimlenmesinde kullanılır.

Düşük erime noktalı ve yüksek erime noktalı lehimler vardır.

Düşük erime noktalı ve yüksek erime noktalı lehimler vardır. İLE düşük erime noktalı lehimler erime noktası 300 C'ye kadar olan kalay-kurşun alaşımlarını içerir. Erime noktasını düşürmek için bu alaşımlara bizmut ve kadmiyum eklenir ve mukavemeti arttırmak için antimon eklenir. Refrakter lehimler bakır, çinko, gümüş içerir ve erime noktaları 500 C'nin üzerindedir.

Refrakter lehimler arasında gümüş ve pirinç lehimler, dökme demirin lehimlenmesinde başarıyla kullanılmaktadır; bağlantının gücünü arttırmak için sıklıkla pirinç eklenir çok sayıda(%1 0 - 1 5) silikon, kalay, nikel, manganez veya demir. Dökme demir lehimleme için kullanılan bakır, yüksek erime noktası nedeniyle dikkatli kullanılmalı, fosfor içeren lehimler ise kırılgan demir-fosfor bileşiklerinin oluşması nedeniyle hiç kullanılmamalıdır. Yüksek sıcaklıklarda çalışan dökme demir parçalar bakır-nikel alaşımları veya nikel gümüşü ile lehimlenir.

Refrakter lehimler arasında gümüş ve pirinç lehimler, dökme demirin lehimlenmesinde başarıyla kullanılmaktadır; Bağlantının mukavemetini arttırmak için pirinçlere genellikle küçük miktarlarda (%10 - 15) silikon, kalay, nikel, manganez veya demir eklenir.

Dökme demirin lehimlenmesi için refrakter lehimlerden gümüş lehimler ve pirinç başarıyla kullanılır, bağlantının mukavemetini arttırmak için genellikle pirince az miktarda (% 10 - 15) silikon, kalay, nikel, manganez veya demir eklenir.

Sert lehimler olarak da adlandırılan refrakter lehimler, erime noktası 400 - 500 C'nin üzerinde olan lehimleri içerir. Tablo. Şekil 76 ve 77, alet yapım fabrikalarında kabul edilenler arasından bu tür lehimlerin iki grubunu göstermektedir: I) lehimler bakır taban; 2) gümüş lehimler.

Sert lehimler olarak da adlandırılan refrakter lehimler, erime noktası 400 - 500 C'nin üzerinde olan lehimleri içerir. Tablo. Şekil 53 ve 54, alet yapım tesislerinde kabul edilen bu tür lehimlerin iki grubunu göstermektedir: 1) bakır bazlı lehimler; 2) gümüş lehimler.

Yumuşak lehimler

Lehimler

Lehimler metalleri lehimlerken kullanılır. Kaynaktan farklı olarak, birleştirilen ürünlerin kenarları eritildiğinde, lehimleme sırasında metaller yalnızca lehimin erime sıcaklığına kadar ısıtılır ve lehimlenen metaller erimez, lehim içinde çözünür. Lehimleme mukavemeti, temas eden malzemelerin karşılıklı nüfuz etme derinliğine bağlıdır. Difüzyon işlemlerini sağlamak için lehimin, lehimlenen metallerin yüzeyini iyice ıslatması ve ürünlerin kenarının oluşturduğu boşluğa iyice akması gerekir.

Lehimler, erime sıcaklıklarına göre ayırt edilen yumuşak ve sert olarak ayrılır.

Yumuşak lehimler, erime noktası 350°C'ye kadar olan kalay ve kurşun alaşımlarını içerir. Yumuşak lehimler iyi ıslanabilirlik ve akışkanlığa sahiptir. Bunlardan en yaygın olanı POS-90 (%89…90 Sn; %0,10…0,15 Sb; ost. kurşun ), erime noktası 222°C'dir. Yumuşak lehimler ev aletlerinin, konserve gıda kaplarının ve tıbbi ekipmanların lehimlenmesinde kullanılır. Lehim POS-40 (%39…40 Sn; %1,5...2 Sb; ost. kurşun ) erime noktası 235°C olan bakır, demir ve pirinç ürünlerin lehimlenmesinde ve elektrikli ekipmanlarda kullanılır. Lehim POS-30 (%29…30 Sn; %1,5...2 Sb; ost. kurşun ; T pl = 256°C) pirinç, bakır, çinko, galvanizli sac, teneke, radyo ekipmanlarının lehimlenmesinde kullanılır. Lehim POS-18 (%17…18 Sn; %2…2,5 Sb; ost. Pb; T pl = 277 °C) tüketim mallarının, kalaylama demirinin, lehim kurşununun, pirinç ve bakırın lehimlenmesinde kullanılır.

Lehimlerdeki kurşun içeriği arttıkça çoğu malzemenin lehim mukavemeti azalır. Düşük sıcaklıkta lehimleme için, olarak işaretlenmiş kalay-çinko lehimler de kullanılır. POC . Lehim POT'lar-90 (%90 Sn, %10 Zn ) 200 0 C olan en düşük erime noktasına sahiptir. Bu serinin lehimleri ( POT'lar-60, POT'lar-70, POT'lar-90 ) alüminyum ve alaşımlarının lehimlenmesinde kullanılır.

Lehimlemeden önce birleştirilecek yüzeyler zımpara kağıdı ile temizlenir, ardından genellikle çinko klorür olarak kullanılan akı ile işlemden geçirilir. Çinko ve çinko alaşımlarını lehimlemek için akı yerine %10'luk bir çözelti kullanın. hidroklorik asit ve bakır - reçineyi lehimlerken. Yumuşak lehimlerle lehimleme yaparken difüzyonu kolaylaştırmak ve güçlü bağlantılar oluşturmak için ön ısıtma gereklidir.

Sert lehimler arasında bakır-çinko, bakır-fosfor ve bakır-gümüş-çinko bulunur. Sert lehimler çelik, dökme demir, bakır ve bronzun lehimlenmesinde kullanılır. Onlardan biri PMC-36 (%36…30 Cu; ost. Zn; T pl = 833 °C ). Bakır-çinko lehimleri ayrıca şunları içerir: PMC-48 Ve PMC-54 . Bunlardan ilki şunları içerir: %46…50 Cu , saniyede - %52…56 Cu . Erime noktaları sırasıyla 850 ve 870 °C'dir.

Örneğin bakır fosforlu lehimler PMF-7 (%7 P ; ost. Cu ), akı kullanmadan bakırı lehimlemenize olanak tanır, bu da süreci basitleştirir ve hızlandırır. Gümüş lehimler, bunların başlıcaları PSr-12 (%36 C; %52 Zn; %12 Ag; T pl = 785 °C), PSr-25 (%40 Cu; %35 Zn; %25 Ag; T pl = 765 °C ), PSr-45 (%30 Cu; %25 Zn; %45 Ag; T pl = 720 °C ) çubuk, şerit, tane şeklinde kullanılır.

Çelik parçaların lehimlenmesi için, daha düşük çinko içerikli lehimlerin kullanılması tavsiye edilir; bakır alaşımlarının lehimlenmesi için ise tam tersine daha yüksek çinko içerikli lehimler kullanılması önerilir. Gümüş lehimler sadece iyi bir akışkanlığa ve korozyon direncine sahip olmakla kalmaz, aynı zamanda önemli şok ve titreşim yüklerine dayanabilecek güçlü bağlantılar da sağlar.

Lehimleme sırasında lehimlenecek yüzeylerin de iyice temizlenmesi gerekir. Flux olarak boraks, borik asit ve bunların karışımları kullanılmaktadır. Alüminyum ve alaşımlarını lehimlerken, aşağıdakilerden oluşan bir karışımın% 30'luk alkol çözeltisi %90 ZnСl 2; %2 NaCl Ve %8 AlCl3 .

Çelik ürünlerin imalatında bakır lehimleme genellikle özel olarak kullanılır. elektrikli fırınlar koruyucu bir atmosfere sahip. Bu durumda lehimli düzeneklerin parçaları bir araya getirilir ve dikişlerin yerine yerleştirilir. bakır kablo veya bant. 1150...1200 °C'ye ısıtılan bakır, dikişlere akar. Bazen lehimleme petrol veya gaz fırınlarında yapılır. Bu durumda kurumu gidermek için akı kullanılması tavsiye edilir. Tuz banyosu fırınlarında lehimleme yapıldığında erimiş tuzlar metali oksidasyondan korur ve bu nedenle dikişler akı ile doldurulmadan lehimleme yapılabilir.

Lehimlemenin düşük sıcaklık ve yüksek sıcaklık olarak bölünmesi bir dereceye kadar koşulludur. Sert lehimlemenin fiziksel yapısı gereği yumuşak lehimlemeden hiçbir farkı yoktur. İkincisi gibi, erime noktası bağlanan metallerin erime sıcaklığından daha düşük olan bir üçüncünün (lehim adı verilen) yardımıyla iki metalin kalıcı bir bağlantısının oluşturulması işlemidir.

Yine de, düşük sıcaklık ve yüksek sıcaklık lehimlemenin aynı özün olguları olmasına rağmen, teknolojileri, kullanılan malzeme ve ekipmanlar ve ortaya çıkan bağlantının özellikleri önemli ölçüde farklıdır. Aslında bu yöntemleri ayırmanın temeli buydu. Bunları ayıran sınır sıcaklığı 450°C olarak alınmıştır.

Yüksek sıcaklıkta lehimleme ile düşük sıcaklıkta lehimleme arasındaki farklar

Lehimlerin erime noktası dışında, yüksek sıcaklıkta lehimlemeyi düşük sıcaklıkta lehimlemeden ayıran şey nedir? Her şeyden önce, sert lehimlerin yumuşak lehimlere kıyasla daha fazla mukavemeti nedeniyle lehimli bağlantının önemli ölçüde daha yüksek mukavemeti.

Yüksek sıcaklıkta lehimleme ile düşük sıcaklıkta lehimleme arasındaki önemli bir fark, bağlantının artan termal stabilitesidir. Sert lehimlerin erime noktası, yumuşak lehimlerin erime noktasından çok daha yüksek olduğundan, yüksek sıcaklıkta lehimleme ile yapılan bir bağlantı, tüm özelliklerini koruyarak daha yüksek sıcaklıklarda çalışabilmektedir. Çoğu durumda lehimleme yöntemi seçerken bu özellik belirleyicidir.

Ancak sert lehimlemenin yumuşak lehimlemeye göre daha düşük olduğu yollar da vardır. Nispeten yüksek sıcaklıklar bazı metallerde yapısal değişikliklere neden olabilir. Bu özellikle, lehimleme sırasında sertleşen yapıların ortaya çıkabileceği ve kaynak bölgesindeki metalin kırılganlığının artmasına yol açan dökme demirde gözlenir.

Sert lehimlerin yüksek erime noktası, ısıtma kaynaklarına yönelik kendi taleplerini de beraberinde getirir. Bazen erime noktası 1000°C'ye ulaşan lehimlerin erimesini sağlamalıdırlar. Bu, yumuşak lehimlemenin ana aracı olan yüksek sıcaklıkta lehimleme için uygun havyaların kullanımını kapsamaz.

Yukarıdakileri özetleyerek, yüksek sıcaklık ve düşük sıcaklık lehimlemesinin karşılaştırmasını özetleyebiliriz. Birincisinin avantajları arasında bağlantının yüksek mukavemeti ve termal stabilitesi bulunur, dezavantajları karmaşıklıktır teknolojik süreç lehimli parçaların nispeten yüksek sıcaklıklara ısıtılması ihtiyacı nedeniyle.

Lehimleme uygulamaları

Sert lehimlemenin uygulama kapsamı, düşük sıcaklıkta lehimleme ve kaynaklama arasındaki ara konumu ile belirlenir. Yüksek sıcaklıklarda da çalışabilen, aynı zamanda bağlanılan metallerin yapısını koruyarak yumuşamalarını ve deformasyonlarını önleyen yumuşak lehimler kullanılarak yapılabileceklerden daha dayanıklı bir bağlantı elde edilmesi gereken her yerde (olduğu gibi) kaynak ile), yüksek sıcaklıkta lehimleme kullanılır.Sert lehimleme, karbür uçlu metal kesici takımların üretiminde ana yöntemdir. İkincisinin lehimlenmesi, bağlantının yeterli sağlamlığını sağlar ve kesici uçların sertliği ve geometrisi üzerinde olumsuz bir etkiye sahip değildir.

Demir dışı metallerden ve paslanmaz çeliklerden her türlü kap imalatı, altında faaliyet gösteren çelik ve bakır boru hatlarının bağlantısı yüksek basınç veya yüksek sıcaklık çeşitli sistemler- soğutma, ısı değişimi vb. - sert lehimleme olmadan da yapılamaz.

Yüksek sıcaklıkta lehimleme, kaynak kullanımının imkansız olduğu veya istenmediği yerlerde, araba tamirlerinde (radyatörler, motor ve şanzıman boru sistemleri, gövdeler, çeşitli parçalar) yaygın olarak kullanılır.

Önemli yükler ve elastik deformasyonlar altında çalışan ince duvarlı parçaları bağlamak için yüksek sıcaklıkta lehimleme kullanılması tavsiye edilir.

Çalışma sırasında yüksek sıcaklığa maruz kalan bakır ve pirinç ev ürünlerinin onarımı için yüksek sıcaklıkta lehimleme alternatifi olmayan bir onarım yöntemidir. Örneğin, odunla ısıtılan eski bir semaver gibi. Bu durumda yumuşak lehimler dayanamayacağından dolayı kullanılamaz. Yüksek sıcaklıkısıtma

Yüksek sıcaklıkta lehimleme için ısıtma kaynakları

Lehimli parçaların, kullanılan lehimlerin erime noktasının biraz üzerinde ısıtılmasını sağlayan herhangi bir ekipman, yüksek sıcaklıkta lehimleme için ısıtma kaynağı olarak kullanılabilir. Bu sıcaklık 450-1200°C arasında değişebilir. Pirinç veya ticari olarak saf bakır gibi refrakter malzemeler kullanıldığında 1000°C'yi aşan bir ısıtma gerekir; orta erime noktalı lehimler kullanıldığında 700-800°C'lik bir ısıtma sıcaklığı gerekir.Yüksek sıcaklıkta lehimleme sırasında ana ısı kaynakları şunlardır: gaz brülörleri çeşitli türler, indüktörler ve fırınlar. Elektrik rezistanslı ısıtma da kullanılmaktadır. Günlük yaşamda sert lehimler çoğunlukla fener kullanılarak lehimlenir.

Lehimler

Yüksek sıcaklıkta lehimleme sırasında güçlü ve ısıya dayanıklı bağlantıların oluşmasındaki temel değer bakıra aittir. Hemen hemen tüm sert lehimlerde yer almakla kalmaz, çoğunda da iyi performans gösterir. ana rol, lehimlerin temelidir.Bazen ticari olarak saf bakır da lehim olarak kullanılır. Bununla birlikte, bakırın diğer metallerle (çinko, gümüş, silikon, kalay vb.) bileşikleri olan bakır lehimlerle lehimlemeyi çok daha sık kullanırlar. Bu elemanların her biri, lehimlerin teknolojik özelliklerine katkıda bulunur. Hemen hepsi erime noktasını düşürür (saf bakır için 1083°C'dir).

Yüksek sıcaklıkta lehimleme için bakır-çinko, bakır-fosfor, gümüş ve pirinç lehimler kullanılır.

Bakır-çinko lehimleri. Çok sayıda bakır-çinko lehimi vardır (PMC-35, PMC-39, PMC-50, PMC-54, PMC-57, vb.). Sayılar bakırın yüzdesini gösterir. Bronz, bakır ve çeliğin lehimlenmesinde kullanılırlar. Saf bakır-çinko malzemelerin dezavantajı Kötü işşok, titreşim ve bükülme yükleri altında. Bu dezavantajı ortadan kaldırmak veya azaltmak için diğer metallerle alaşımlama yapılır (örneğin pirinç, bakır-çinko alaşımlı lehimler olarak düşünülebilir). Alaşımlı bakır-çinko lehimleri, özellikle karbür kesicilerin lehimlenmesinde kullanılır.

Bakır-fosfor lehimleri. Bakır-fosfor lehimleri (PMF-7, PMF-9, PMFOTsr-6-4-0.03) bir bakır ve fosfor alaşımıdır. Harflerden sonraki sayı fosfor yüzdesini gösterir. PMFOTsr-6-4-0.03 lehimi bakır ve fosforun yanı sıra kalay ve zirkonyum da içerir.

Bakır-fosfor lehimleri orta sıcaklıkta erir (700-850°C), yüksek akışkanlığa sahiptir ve agresif ortamlara karşı iyi korozyon direncine sahiptir. Bakır ve alaşımlarının (bronz, pirinç, bakır nikel) lehimlenmesinde kullanılır. Takı tamirinde gümüş lehimlerin yerine de kullanılabilirler.

Çelik ve dökme demirin fosfor içeren bakır lehimlerle lehimlenmesi, eklemin kırılganlığının artması ve şok, titreşim ve bükülme yüklerine dayanamaması nedeniyle kullanılmaz. Bunun nedeni dikiş sınırı boyunca bir fosfit filminin oluşmasıdır.

Bakır-fosfor lehimlerinin ayırt edici özelliği, kendi kendine eriyen olmalarıdır. Bakır ürünleri bunlarla lehimlerken akı kullanımına gerek yoktur.

Pirinç. Bakır ve çinko alaşımı olan pirinçler lehim olarak yaygın olarak kullanılmaktadır. L62 ve LOK-62-06-04 pirinçleri güçlü lehim bağlantıları sağlar. LOK-62-06-04, lehimin daha yüksek teknolojik özelliklerini sağlayan kalay ve silikon varlığında L62'den farklıdır. Kalay akışkanlığı arttırır ve erime noktasını düşürür ve silikon bileşikleri çinkoyu oksidasyon ve buharlaşmadan korur. Pirinçler bakır, çelik ve dökme demirin lehimlenmesinde kullanılır.

Gümüş lehimler. Gümüş lehimleme için mükemmel bir malzemedir. Temel olarak gümüşün bakır ve çinko ile alaşımı olan gümüş lehimler yayılma, ıslanabilirlik, dayanıklılık ve korozyon önleme özelliklerinde birinci sırada yer almaktadır. Eğer bu kadar pahalı olmasaydı diğer tüm lehimleri ortadan kaldırıp sadece gümüş olanları kullanabilirdik. Neyse ki çok yönlüdürler ve neredeyse her metali lehimleyebilirler.

Gümüş bazlı lehimler PSr harfleriyle belirtilir (PSr-15, PSr-25, PSr-45, PSr-65, PSr-70). Psr-15 ve Psr-25 kaliteleri çok kritik olmayan parçaların lehimlenmesinde kullanılır. Özellikle yüksek kaliteli bir bağlantı elde etmek istiyorsanız %45 gümüş, %30 bakır ve %25 çinko içeren PSR-45 lehimi kullanın. PSR-45'te mükemmel nitelikler- viskozite, dövülebilirlik, akışkanlık, korozyona karşı direnç, titreşime ve şoka dayanma yeteneği. PSR-65 lehimi PSR-45'ten daha düşük değildir, ancak çok pahalıdır.

Gümüş lehimler hemen hemen her metali - bakır ve alaşımları, gümüş, çelik vb. - lehimlemek için kullanılabilir. Bununla birlikte, yüksek maliyetleri nedeniyle, gümüş lehimlerle lehimleme yalnızca ekonomik olarak mümkün olduğu yerlerde, özellikle paslanmaz çeliklerin birleştirilmesinde kullanılır. Lehimlenmesi zor olan ve iyi ıslanabilirliğe sahip lehimler gerektiren ve lehim bağlantı yerinde meydana gelebilecek korozyonu önleyen lehimler gerektirir.

Akışkanlar

Sert lehimleme için akıların ana bileşeni bor bileşikleridir - boraks (Na 2 B 4 O 7), borik asit (H3 BO 3), borik anhidrit (B 2 O 3). Bor akışlarının aktivitesini arttırmak için, örneğin paslanmaz ve ısıya dayanıklı çelikleri lehimlerken bunlara flor bileşikleri eklenir - kalsiyum florür, potasyum florür. PV200, PV201, PV209, PV209X, PV284X markaları altında GOST 23178-78 tarafından düzenlenen özel akışlar kullanılır. İlk ikisi borik asit, boraks ve kalsiyum florürü içerir. Paslanmaz ve yapısal çeliklerin ve ısıya dayanıklı alaşımların lehimlenmesinde kullanılırlar. Flux PV209, potasyum florür, borik anhidrit, potasyum tetrafloroborattan oluşur. Fluxes PV209X, PV284X borik asit, potasyum hidroksit ve hidroflorik asitten oluşur. Fluxes PV209, PV209X, PV284X, bakır ve alaşımlarının, paslanmaz ve yapısal çeliklerin lehimlenmesinde kullanılabilir.Bakır ve alaşımlarının lehimlenmesi, yüksek sıcaklıkta lehimleme için evrensel bir eritken olan saf boraks kullanılarak yapılabilir.

Çeşitli akı formları kullanılır - sıvılar, toz, parçalar (örneğin boraks kristalleri). Dozajlarını kolaylaştırmak için (fazla akı, eksiklik kadar istenmeyen bir durumdur), lehim ile birleştirilirler. Bu bitti Farklı yollar- toz halinde eklenmesi gevşek formlar lehimler, lehim çubuklarının kaplanması veya lehim tüplerinin içine yerleştirilmesi, tablet formlarının birlikte preslenmesi.

Yüksek sıcaklıkta lehimleme teknolojisi

Verilen örnekte parçalar lehimli parça olarak seçilmiştir İngiliz anahtarı. Lehim olarak flux ile kaplanmış çubuk şeklinde bir malzemedir. Paslanmaz çelikler için uygun, oldukça aktif bir akı da gereklidir. Isıtma aleti bir gaz yakıcıdır.

Lehimleme bu sırayla gerçekleştirilir. Parçaların alın kısımları mekanik olarak temizlenir. Paslanmaz çelikleri kaplayan kalıcı oksit filminin çıkarılması için operasyon gereklidir.

Parçalar gerekli pozisyonda bir mengeneye sıkıştırılır.

Lehimleme alanı akı ile kaplanmıştır.

Brülör ateşlenir ve gerekli yanma modu ayarlanır. Alev, hafif bir oksijen eksikliği ile birlikte azalmalıdır (ancak kurum ve sarı ateş olmamalıdır). Oksijenle aşırı doymuş bir alev metal yüzeyini oksitler.

Lehimlenen alan, parçanın rengi değişmeye başlayana kadar ısıtılır (dokunduğunuzda çubuk üzerindeki akı erimeye başlamalıdır). Alevi farklı yönlere hareket ettirerek tüm bağlantıyı ısıtmanız gerekir.

Eklem, çubuktan gelen akı ile akıtılır - ikincisinin eklem boyunca sürtünmesi yoluyla. Eritilmemiş bir çubuk kullanılıyorsa, uç ısıtıldıktan sonra kaplamak için eriticiye batırılması gerekir.

Lehimleme bölgesinin ısıtılması kiraz rengine getirilir. Tipik olarak sert lehimleme, koyu kirazdan açık kiraza kadar çeşitli renklerde yapılır.

Parçaları daha yüksek bir sıcaklığa ısıtmak Yüksek sıcaklık lehim anahtarı

Bu sitenin içeriğini kullanırken, bu siteye, kullanıcıların ve arama robotlarının görebileceği aktif bağlantılar koymanız gerekir.