रिसाव डिटेक्टर हैलोजन हैं. उत्पादों की जकड़न की निगरानी के लिए हलोजन विधि। शुद्ध फ़्रीऑन के साथ नियंत्रित उत्पाद को भरने के साथ जांच विधि का उपयोग करके रिसाव परीक्षण की हलोजन विधि की योजना। रिसाव परीक्षण की हलोजन विधि।

हलोजन रिसाव डिटेक्टर

हैलोजन रिसाव डिटेक्टरों की मुख्य विशेषताएं

रिमोट जांच के साथ GTI-6, BGTI6, TI2-8 की संवेदनशीलता लगभग 10 -4 है, वैक्यूम सेंसर के साथ 10 -6 है।

GTI-6 रिसाव डिटेक्टर एक रिमोट (वायुमंडलीय) जांच और एक वैक्यूम सेंसर से लैस है, जो केबल का उपयोग करके मापने वाली इकाई से जुड़ा हुआ है। वैक्यूम परीक्षण के दौरान, परीक्षण गैस को ब्लोअर का उपयोग करके परीक्षण वस्तु तक आपूर्ति की जाती है। वायुमंडलीय ऑक्सीजन की अनुपस्थिति में वायुमंडलीय परिस्थितियों में संचालन करते समय, यह बिना किसी अतिरिक्त उपकरण के रिसाव डिटेक्टर के संवेदनशील तत्व के संचालन को सुनिश्चित करता है। वैक्यूम में काम करते समय, वैक्यूम सेंसर में एक विशेष उपकरण द्वारा ऑक्सीजन की आपूर्ति सुनिश्चित की जाती है। सेंसर का संवेदनशील तत्व उत्तरदायी है आंशिक दबावपरीक्षण गैस प्रणाली जिसमें दो प्लैटिनम इलेक्ट्रोड, एक संग्राहक और एक उत्सर्जक शामिल है। आयन संग्राहक प्लैटिनम फ़ॉइल से बनी एक ट्यूब के रूप में बनाया जाता है, जो संक्षारण प्रतिरोधी स्टील से बनी एक बेलनाकार आस्तीन में तय होता है। उत्सर्जक एक सिरेमिक फ्रेम है जिसमें प्लैटिनम तार का एक सर्पिल कलेक्टर के अंदर समाक्षीय रूप से डाला जाता है और सिरेमिक बेस पर तय किया जाता है। 800-900C तक गरम किया जाना चाहिए। रिमोट जांच (फोटो) एक प्लास्टिक के मामले में स्थित है; सामने के हिस्से में एक धातु आवरण द्वारा संरक्षित एक संवेदनशील तत्व है, गर्मी हटाने के लिए एक हटाने योग्य रेडिएटर के साथ एक स्क्रीन है। सेंसर कलेक्टर एक आस्तीन पर लगाया गया है। परीक्षण गैस के गैस मिश्रण का तत्व एक विद्युत मोटर द्वारा संचालित पंखे द्वारा किया जाता है। चूसा गया मिश्रण संवेदनशील तत्व से होकर गुजरता है और जांच निकाय में एक विशेष छेद के माध्यम से बाहर निकाल दिया जाता है। जांच की पूंछ की मोटाई में एक सुदृढीकरण और एक पारदर्शी टोपी के साथ बंद एक आयन चेतावनी लैंप है। एक करंट प्रवाहित तार हैंडल से जुड़ा होता है, जो जांच को मापने वाले तार से जोड़ता है। ऑपरेशन के दौरान, जांच को रिसाव डिटेक्टर मापने वाले ब्लॉक से 8 मीटर तक की दूरी पर स्थित किया जा सकता है। ब्लोअर एक खोखली दीवार के रूप में बनाया जाता है और एक तरफ रबर की नली को जोड़ने के लिए एक फिटिंग के साथ समाप्त होता है, और दूसरी तरफ एक आउटलेट नोजल के साथ समाप्त होता है। वैक्यूम सेंसर एक निकला हुआ किनारा आवास है जिस पर एमिटर, मैनिफोल्ड और ऑक्सीजन इंजेक्टर लगे होते हैं। एमिटर को एक सिरेमिक फ्रेम पर लगाया गया है, और सेंसर को तीन पदों का उपयोग करके एक निकला हुआ किनारा पर लगाया गया है। ऑक्सीजन इंजेक्टर को सेंसर के सेंसिंग तत्व को ऑक्सीजन की आपूर्ति करने के लिए डिज़ाइन किया गया है। इंजेक्टर पोटेशियम परमैंगनेट पाउडर से भरा एक गिलास है, जो उच्च तापमान पर विघटित होकर निकलता है बड़ी मात्राऑक्सीजन, जो कांच में एक विशेष छेद के माध्यम से सेंसर के संवेदनशील तत्व में प्रवेश करती है। रिसाव डिटेक्टर बदली जाने योग्य नोजल के साथ एक कैलिब्रेटेड लीक हेड से सुसज्जित है जो हैलोजन युक्त पदार्थ हेक्स-क्लोरो-इथेन के वाष्प के स्थिर प्रवाह को सुनिश्चित करता है। कई आकार. वायुमंडलीय परीक्षण के दौरान रिसाव डिटेक्टर को दी गई संवेदनशीलता के अनुसार समायोजित करते समय कैलिब्रेटेड रिसाव का उपयोग किया जाता है। कैलिब्रेटेड रिसाव एक धातु सिलेंडर है। हेक्साक्लोरोइथेन पाउडर को सिलेंडर के अंदर डाला जाता है और विशेष गाइड मापने वाले उपकरण के स्नातक पैमाने के साथ कैलिब्रेटेड रिसाव के सापेक्ष रिसाव डिटेक्टर जांच का निरंतर स्थान सुनिश्चित करते हैं। गैस प्रवाह को तांबे के नोजल से नियंत्रित किया जाता है। हैलोजन रिसाव डिटेक्टरों के साथ परीक्षण फ़्रीऑन या हवा के साथ इसके मिश्रण, जांच या वैक्यूम सेंसर का उपयोग करके किया जा सकता है।

मास स्पेक्ट्रोमेट्रिक विधि.

मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टरों का उपयोग करके जकड़न की निगरानी और रिसाव का पता लगाने की विधि सबसे व्यापक हो गई है। मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर का संचालन सिद्धांत मास स्पेक्ट्रोमीटर का उपयोग करके रिसाव के माध्यम से एक परीक्षण गैस के पारित होने को रिकॉर्ड करना है। मास स्पेक्ट्रोमेट्री विद्युत और चुंबकीय क्षेत्रों का उपयोग करके गैसों या वाष्पों के एक जटिल मिश्रण को घटकों में अलग करने की एक विधि है, जो प्रत्येक घटक के आयन के द्रव्यमान और संबंधित आयन के चार्ज के अनुपात पर निर्भर करता है। एक मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर अनिवार्य रूप से एक गैस विश्लेषक है, जो एक नियम के रूप में, कुछ गैस के गैस मिश्रण की सामग्री को रिकॉर्ड करने के लिए कॉन्फ़िगर किया गया है, आमतौर पर एक निष्क्रिय। ज्यादातर मामलों में, परीक्षण गैस हीलियम होती है, यही कारण है कि मास स्पेक्ट्रोमेट्रिक रिसाव डिटेक्टरों को जेल रिसाव डिटेक्टर कहा जाता है; कभी-कभी आर्गन, नियॉन, हाइड्रोजन और उनके मिश्रण का उपयोग किया जाता है। परीक्षण गैस के रूप में हीलियम का उपयोग अपेक्षाकृत सरल डिजाइन का रिसाव डिटेक्टर बनाना संभव बनाता है, जो वायुमंडल में लगभग 5x10 -4% की कम हीलियम सामग्री के कारण होता है। उच्च वैक्यूम स्थितियों के तहत किए गए गैसों के मास स्पेक्ट्रोमेट्रिक विश्लेषण को निम्नलिखित प्रक्रियाओं में घटाया गया है: विश्लेषण किए गए गैस के अणुओं को चार्ज ई के साथ सकारात्मक आयनों में बदलना। परिणामी आयनों को तेज करके एक मोनोएनर्जेटिक आयन बीम का निर्माण विद्युत क्षेत्र, साथ ही द्रव्यमान-से-आवेश अनुपात के आधार पर घटकों में आवेशित आयनों की किरण का अपघटन। पंजीकरण, साथ ही चयनित आयन किरण की तीव्रता का पंजीकरण और माप। द्रव्यमान और आवेश के अनुपात को द्रव्यमान संख्या कहा जाता है। मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर अत्यधिक संवेदनशील होते हैं।

मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर को कैलिब्रेटेड लीक जेलिट1 या जेलिट2 का उपयोग करके समायोजित किया जाता है। इस तरह के रिसाव की क्रिया फ्यूज्ड क्वार्ट्ज (जेलिट1) या मोलिब्डेनम ग्लास (जेलिट2) से बनी झिल्ली के माध्यम से हीलियम के प्रसार पर आधारित होती है। कैलिब्रेटेड लीक को लीक डिटेक्टर या परीक्षण के तहत सिस्टम से कनेक्ट करने के लिए पाइप के साथ धातु सिलेंडर के रूप में बनाया जाता है। विदेशी रिसाव डिटेक्टरों के पास एक नंबर होता है विशिष्ट सुविधाएंऔर, हीलियम के अलावा, वे विशेष गैस मिश्रण के साथ काम कर सकते हैं, उदाहरण के लिए, हेमिक्सल (20% हीलियम, 35% नाइट्रोजन, 40% नियॉन, 5% हाइड्रोजन) या हेनोगावा (35% हीलियम, 65% आयन)। परीक्षण करते समय, रिसाव डिटेक्टर को नियंत्रित वस्तुओं से जोड़ा जाता है विभिन्न योजनाएँ. इन योजनाओं में थोड़ा अंतर होता है और इनका अनुप्रयोग वस्तु के आकार पर निर्भर करता है। वे भी हैं विभिन्न तरीकेनियंत्रण एक संचय विधि है जिसका उपयोग दबाव में संचालित बंद वस्तुओं की समग्र जकड़न को निर्धारित करने के लिए किया जाता है। वैक्यूम सिस्टम का परीक्षण करते समय ब्लोइंग विधि का उपयोग किया जाता है हमारी पूंजीपम्पिंग, साथ ही उनके तत्व। जांच विधि का उपयोग बंद बड़ी वस्तुओं, हाइड्रोलिक और गैस प्रणालियों के कंटेनरों या दबाव में काम करने वाले उनके तत्वों में लीक की खोज करते समय किया जाता है। दबाव कक्ष विधि और निर्वात कक्ष और सक्शन कप विधि का भी उपयोग किया जाता है।

कथारोमेट्रिक विधि

दबाव में संचालित बंद गैस प्रणालियों की जकड़न की निगरानी के लिए उपयोग किया जाता है। यह विधि गैस मिश्रण की तापीय चालकता में परिवर्तन को रिकॉर्ड करने पर आधारित है जब घनत्व से गुजरने वाले संकेतक (परीक्षण गैस) की एकाग्रता में परिवर्तन होता है। गैस मिश्रण के घनत्व को मापने के लिए, विश्लेषण किए गए मिश्रण से भरे कक्ष में रखे गए एक वर्तमान-गर्म कंडक्टर का उपयोग किया जाता है। यदि कंडक्टर द्वारा उत्सर्जित गर्मी और कक्ष की दीवारों का तापमान स्थिर है, तो गैस मिश्रण की तापीय चालकता विशिष्ट रूप से कंडक्टर के तापमान और इसलिए इसके प्रतिरोध को निर्धारित करेगी। परीक्षण गैस की तापीय चालकता मिश्रण के शेष घटकों की तापीय चालकता से भिन्न होती है। जब परीक्षण किया जाता है, तो इसकी तुलना हवा की तापीय चालकता से की जाती है। वे गैसें जिनके तापीय चालकता गुणांक हवा के तापीय चालकता गुणांक से काफी भिन्न होते हैं (उदाहरण के लिए, हाइड्रोजन, हीलियम, मीथेन, प्रोपेन, ब्यूटेन) को संकेतक गैसों के रूप में उपयोग किया जाता है। कैथारोमेट्रिक रिसाव डिटेक्टर का सेंसर एक तथाकथित कैथारोमेट्रिक सेल है जो रिमोट जांच पर स्थित होता है। सेंसर बॉडी एक विशाल तांबे के ब्लॉक के रूप में बनाई गई है। संवेदनशील तत्वों पर बाहरी तापीय प्रभाव से बचने के लिए। थर्मोसेंसिव तत्व दो ग्लास ट्यूब होते हैं जो केशिकाओं में जुड़े होते हैं, एक निश्चित प्रतिरोध के साथ पतली धातु (प्लैटिनम या प्लैटिनम-रेडियम) धागे होते हैं, प्रत्येक धागा सेंसर की धुरी के साथ दो समानांतर चैनलों के साथ फैला होता है और उनके माध्यम से गुजरने वाले विद्युत प्रवाह द्वारा गरम किया जाता है। धागे ब्रिज सर्किट की भुजाओं में शामिल हैं, दो प्रतिरोधक रिसाव डिटेक्टर मापने वाले ब्लॉक का हिस्सा हैं। ऑब्जेक्ट की निगरानी करने से पहले, सेंसर चैनलों से गुजरकर ब्रिज को संतुलित किया जाता है ताजी हवापंखे का उपयोग करना। परीक्षण के दौरान, सेंसर को नियंत्रित वस्तु की सतह पर ले जाया जाता है। यदि वस्तु से परीक्षण गैस का कोई रिसाव नहीं होता है, तो पुल संतुलित स्थिति में रहता है, क्योंकि सेंसर चैनलों के इनलेट उद्घाटन नियंत्रित सतह से अलग दूरी पर स्थित होते हैं, फिर यदि वस्तु से रिसाव होता है, तो हवा के साथ परीक्षण गैस सेंसर के ऊपरी चैनल से होकर गुजरेगी। जबकि निचले चैनल में अभी भी केवल स्वच्छ हवा ही प्रवेश करेगी। परीक्षण गैस और हवा की तापीय चालकता गुणांक में अंतर के कारण, सेंसर के संवेदनशील तत्वों की शीतलन स्थिति, साथ ही इसके ऊपरी धागे का विद्युत प्रतिरोध, बदल जाता है। परिणामस्वरूप, पुल असंतुलित हो जाएगा। ब्रिज असंतुलित वोल्टेज रिकॉर्ड किया गया है उपकरण को मापनाएक लीक अलार्म सिस्टम द्वारा जुड़ा हुआ। क्षतिपूर्ति सर्किट के उपयोग के कारण रिसाव डिटेक्टर सेंसर परीक्षण गैसों के रिसाव के प्रति बहुत संवेदनशील है। पंखे की गति को समायोजित करके संवेदनशीलता और नियंत्रण प्रदर्शन का आवश्यक मूल्य चुना जाता है। इस मामले में, विधि की संवेदनशीलता परीक्षण गैस के प्रकार पर निर्भर करती है (उदाहरण के लिए, हवा के साथ 90% फ़्रीऑन का उपयोग करते समय, संवेदनशीलता 4x10 -3 मिमी 3 एमपीए/एस है)। यह विधि लगभग किसी भी गैस के रिसाव का पता लगा सकती है। इसका उपयोग अस्थिर संकेतक तरल पदार्थों के वाष्प का पता लगाने के लिए भी किया जा सकता है। विधि के नुकसान कम संवेदनशीलता, उच्च जड़ता, साथ ही पर्यावरण में विभिन्न वाष्प और गैसों की उपस्थिति पर विभाजन रीडिंग की निर्भरता हैं, जिसमें परीक्षण के लिए नियंत्रित वस्तु को तैयार करने के लिए उपयोग किए जाने वाले सॉल्वैंट्स के वाष्प भी शामिल हैं। सबसे व्यापक रूप से उपयोग किए जाने वाले रिसाव डिटेक्टर TP7101 और TP7101M हैं। TP7101 रिसाव डिटेक्टर के मुख्य तत्व एक जांच, एक कनवर्टर, एक बिजली आपूर्ति और टेलीफोन हेडफ़ोन हैं। रिसाव डिटेक्टर में ध्वनि और है हल्का अलार्मरिसाव की उपस्थिति के बारे में, रिसाव डिटेक्टर का द्रव्यमान 13.5 किलोग्राम है। जांच की गति गति 3-8 मिमी/सेकेंड है, सतह से दूरी 1-3 मिमी है। TP7101M लीक डिटेक्टर बैटरी चालित है और इसका वजन 4 किलोग्राम है।

हलोजन विधि

हैलोजन नियंत्रण विधि को पहले हैलाइड कहा जाता था। विभिन्न उद्योगों में उपयोग किया जाता है। इसका उपयोग विशेष रूप से जकड़न, मात्रा का आकलन करने में प्रभावी है बड़े आकारया छोटे क्रॉस-सेक्शन की अत्यधिक शाखित पाइपलाइनों वाली प्रणालियाँ। गैस पाइपलाइनों या गैस से भरे कक्षों में क्षति का स्थान निर्धारित करने के लिए अक्सर हैलोजन विधि का उपयोग किया जाता है। निम्न और उच्च वैक्यूम सिस्टम की निगरानी करते समय वैक्यूम हैलोजन परीक्षण किए जाते हैं। फ़्रीऑन गैसों का उपयोग परीक्षण गैसों के रूप में किया जाता है क्योंकि वे गैर विषैले और अपेक्षाकृत सस्ते होते हैं। परीक्षण वस्तु में जो दबाव बनाया जा सकता है वह परीक्षण तापमान पर हैलोजन युक्त गैस के वाष्प की लोच द्वारा सीमित होता है (उदाहरण के लिए, सामान्य तापमान पर फ़्रीऑन 12 के लिए आंशिक दबाव लगभग 0.6 एमपीए होता है) इसलिए, 0.6- के दबाव पर 0.93 एमपीए फ़्रीऑन 22 का उपयोग किया जाना चाहिए, और 0.83-3.24 एमपीए फ़्रीऑन 13 के दबाव पर। कभी-कभी अन्य हैलोजन युक्त पदार्थों का उपयोग किया जाता है: डाइक्लोरोइथेन, कार्बन टेट्राक्लोराइड, मिथाइल क्लोराइड। वस्तु में 0.6 एमपीए से अधिक दबाव पर, आमतौर पर फ़्रीऑन और वायु का मिश्रण उपयोग किया जाता है।

34 मैनोमेट्रिक विधि.

रिसाव की उपस्थिति के परिणामस्वरूप नियंत्रण या नमूना पदार्थ के परीक्षण दबाव के माप को रिकॉर्ड करने के आधार पर। इन विधियों का उपयोग परीक्षण के लिए किया जाता है बंद सिस्टम, जलाशय, हाइड्रोलिक और गैस प्रणाली, उनके तत्व। तरल पदार्थों का उपयोग नियंत्रण पदार्थों के रूप में किया जाता है, उदाहरण के लिए, पानी और गैसें, वायु, नाइट्रोजन, आर्गन, हीलियम, अमोनिया। और परीक्षण के रूप में: ईथर, गैसोलीन, एसीटोन, कार्बन डाइऑक्साइड। डिवाइस की रीडिंग के अनुसार रिसाव का संकेत दिया जाता है। वैक्यूम सिस्टम की निगरानी करते समय, थर्मल आयनीकरण और चुंबकीय वैक्यूम गेज का उपयोग किया जाता है।

पेंट संकेत विधि

उन वस्तुओं के नियंत्रण के लिए आवेदन ढूंढें, जो पहले से ही विनिर्माण प्रक्रिया के दौरान, एक कामकाजी माध्यम से भर दिए जाते हैं, पेंट किए जाते हैं और सूख जाते हैं, और फिर ग्राहक को भेजे जाते हैं। इस मामले में, सुखाने के दौरान जकड़न नियंत्रण किया जाता है। पेंट में जो काम करता है पेंट कोटिंगएक विशेष संकेतक जोड़ता है, उदाहरण के लिए ब्रोमीन फिनोल नीला, जो काम के माहौल पर प्रतिक्रिया करता है। रिसाव के स्थानों में, कार्यशील माध्यम संकेतक के साथ रासायनिक प्रतिक्रिया में प्रवेश करता है। परिणामस्वरूप, पेंट पर नीले धब्बे बन जाते हैं, जो लीक का संकेत देते हैं।

रासायनिक विधि

इस विधि का उपयोग दबाव में काम करने वाले हाइड्रोलिक और गैस सिस्टम के तत्वों के साथ-साथ खुले उत्पादों के कंटेनरों की जकड़न को नियंत्रित करने के लिए किया जाता है। यह विधि एक संकेतक पदार्थ के साथ अमोनिया या अन्य गैसों की रासायनिक बातचीत पर आधारित है, जो प्रतिक्रिया के परिणामस्वरूप रंग बदलता है। हवा या नाइट्रोजन के साथ अमोनिया का मिश्रण आमतौर पर परीक्षण गैस के रूप में उपयोग किया जाता है। रिसाव का संकेत देने के लिए, उपयोग करें: ब्रोमीन फिनोल ब्लू, फिनोल फ्थोलिन, ब्रोमीन बेंजीन, मर्क्यूरिक नाइट्रेट। संकेतक पदार्थों को पानी, ग्लिसरीन या अल्कोहल में घोलकर फिल्टर पेपर या हल्के कपड़े से भिगोया जाता है। नियंत्रण से पहले रासायनिक विधिउत्पाद को हाइड्रोलिक या वायवीय परीक्षण के अधीन किया जाता है, और फिर इसे परीक्षण दबाव में परीक्षण गैस से भर दिया जाता है, फिर एक संकेतक पदार्थ के साथ गर्भवती टेप को नियंत्रित क्षेत्रों पर रखा जाता है और तकनीकी स्थितियों में निर्दिष्ट एक निश्चित समय के लिए रखा जाता है। परीक्षण दबाव 0.1-0.15MPa है और, एक नियम के रूप में, यह काम के दबाव से अधिक नहीं होना चाहिए। रासायनिक विधि सरल है और इसके कार्यान्वयन के लिए विशेष उपकरण या उच्च योग्य कर्मियों की आवश्यकता नहीं होती है। इस विधि की संवेदनशीलता अधिक नहीं है. इसके अलावा, संकेतक पदार्थ के रंग में परिवर्तन कार्बन डाइऑक्साइड और अन्य पदार्थों के कारण हो सकता है।

सम्बंधित जानकारी।

व्याख्यान योजना. आवेदन का दायरा, परीक्षण और नियंत्रण पदार्थ। भौतिक बुनियादी सिद्धांत: तरल पदार्थ और गैसों की चिपचिपाहट, प्रवाह के प्रकार और रिसाव के माध्यम से पदार्थों का मार्ग। इसकी संवेदनशीलता के आधार पर जकड़न की निगरानी के लिए एक विधि का चयन करना। हाइड्रोलिक, गैस विश्लेषणात्मक तरीके, मिट्टी के तेल के साथ वेल्डेड जोड़ों के परीक्षण की विधि।

रिसाव परीक्षण (= रिसाव का पता लगाना) मर्मज्ञ पदार्थों (GOST 18353 - 79) का उपयोग करके उत्पाद की गुणवत्ता के एनडीटी के एक प्रकार को संदर्भित करता है। रिसाव का पता लगाना एक प्रकार का परीक्षण है जो लीक के माध्यम से प्रवेश करने वाले पदार्थों के पंजीकरण पर आधारित है (GOST 26790 - 85)।

तंगी- यह संरचनाओं का गुण है जो उनके माध्यम से पदार्थों (गैस, तरल या वाष्प-गैस) के प्रवेश को रोकता है।

प्रवाह- किसी संरचना में एक चैनल या छिद्रपूर्ण क्षेत्र जो इसकी मजबूती का उल्लंघन करता है। लीक की जाँच करते समय, लीक की उपस्थिति का आकलन प्रति इकाई समय में उनके माध्यम से बहने वाली गैस या तरल की मात्रा से किया जाता है।

पूर्ण जकड़न सुनिश्चित करना और नियंत्रित करना असंभव है। इसके आधार पर, नियंत्रित संरचनाओं को भली भांति बंद करके सील माना जाता है यदि दीवारों और कनेक्शनों के माध्यम से गैस और तरल के प्रवाह से सेवा जीवन के दौरान नियंत्रित वस्तु के सामान्य कामकाज में व्यवधान नहीं होता है या भंडारण के दौरान इसकी विशेषताओं में गिरावट नहीं होती है।

जकड़न की डिग्री- जकड़न की एक मात्रात्मक विशेषता, जो लीक के माध्यम से पदार्थ के कुल प्रवाह की विशेषता है। गैस की मात्रा क्यूगैस के दबाव के उत्पाद के रूप में परिभाषित किया गया है आरप्रति अधिग्रहीत मात्रा वी:

(13.1) .

गैस का प्रवाहक्या इसकी मात्रा रिसाव चैनल के माध्यम से प्रवाहित हो रही है। यह रिसाव का पता लगाने में उपयोग की जाने वाली बुनियादी अवधारणाओं में से एक है। अधिग्रहीत आयतन को स्थिर रखते हुए गैस की मात्रा बदलना

यदि यह परिवर्तन समय के साथ होता है टी, वह

कहाँ जे- दबाव बदलने के लिए आवश्यक गैस प्रवाह डी पीआयतन के एक बर्तन में वी. समय के साथ दबाव में निरंतर परिवर्तन के साथ, गैस प्रवाह (m 3 ×Pa/s=W)

कहां Δ आर- समय अंतराल पर दबाव परिवर्तन Δ टी.

इस तथ्य का भौतिक अर्थ कि प्रवाह को शक्ति की इकाइयों में मापा जाता है, दबाव और आयतन का उत्पाद गैस में संग्रहीत ऊर्जा है, और समय के साथ ऊर्जा में परिवर्तन शक्ति है। हालाँकि, व्यवहार में, m 3 × Pa/s में गैस प्रवाह आयाम का अधिक बार उपयोग किया जाता है।

रिसाव के- कुल या आंशिक दबाव में अंतर के प्रभाव में बाहर से किसी पदार्थ का सीलबंद वस्तु में प्रवेश।

मूत्र त्याग- किसी सीलबंद वस्तु से किसी पदार्थ का बहिर्वाह। रिसाव और लीकेज का आकलन गैस के प्रवाह से किया जाता है और उसका अपना आयाम होता है।

रिसाव को स्पष्ट रूप से चित्रित करने और विभिन्न परिस्थितियों में परीक्षण और संचालन करने वाले उत्पादों के रिसाव की डिग्री की तुलना करने में सक्षम होने के लिए, अवधारणा पेश की गई है सामान्यीकृत रिसाव. यह कमरे के तापमान पर वायुमंडल से निर्वात में रिसाव के माध्यम से बहने वाली हवा की एक धारा है।

रिसाव परीक्षण प्रक्रिया के दौरान परीक्षण, गिट्टी और संकेतक पदार्थों का उपयोग किया जाता है। मुख्य आरंभिक कार्य एक परीक्षण पदार्थ द्वारा किया जाता है, जिसकी निगरानी प्रक्रिया के दौरान रिसाव के माध्यम से प्रवेश का पता लगाया जाता है। परीक्षण पदार्थों के रूप में, एक नियम के रूप में, कम आणविक भार वाली गैसों का उपयोग किया जाता है, वायुमंडल में कम सामग्री के साथ, निष्क्रिय गैसें जो ओके सामग्री और उनके अंदर के पदार्थ के साथ बातचीत नहीं करती हैं। तालिका 13.1 में प्रयुक्त कुछ परीक्षण पदार्थों का विवरण दिया गया है। कुछ मामलों में, एक परीक्षण पदार्थ की भूमिका एक कार्यशील पदार्थ द्वारा निभाई जाती है जो संचालन या भंडारण के दौरान एक सीलबंद वस्तु को भरता है, उदाहरण के लिए प्रशीतन इकाइयों में फ़्रीऑन। परीक्षण पदार्थ के साथ संयोजन में काम करने वाला पदार्थ कभी-कभी संकेत प्रभाव को बढ़ा सकता है। अन्य मामलों में, उत्पादों की तकनीकी स्थितियाँ परीक्षण पदार्थ के साथ काम करने वाले पदार्थ के संपर्क की अनुमति नहीं देती हैं, फिर लीक के लिए ऐसे उत्पादों के परीक्षण की प्रक्रिया अधिक जटिल हो जाती है।

तालिका 13.1. - परीक्षण पदार्थ के रूप में प्रयुक्त गैसें

एक बड़ा दबाव ड्रॉप बनाने और परीक्षण पदार्थों की कम सांद्रता पर परीक्षणों की संवेदनशीलता बढ़ाने के लिए, एक गिट्टी पदार्थ का उपयोग किया जाता है, उदाहरण के लिए उच्च अतिरिक्त दबाव पर हवा। ऐसा तब किया जाता है जब बहु-चक्र परीक्षणों के दौरान या बड़ी मात्रा में परीक्षण करते समय किसी परीक्षण पदार्थ, उदाहरण के लिए हीलियम, को बचाने में समस्या उत्पन्न होती है।

रासायनिक विधि का उपयोग करके उपकरण का परीक्षण करते समय, एक संकेतक पदार्थ का अक्सर उपयोग किया जाता है, जो परीक्षण पदार्थ के साथ बातचीत के परिणामस्वरूप रिसाव की उपस्थिति के बारे में संकेत के गठन में योगदान देता है।

जकड़न मानकएक सीलबंद उत्पाद के रिसाव के माध्यम से किसी पदार्थ की कुल खपत की विशेषता, जिस पर इसकी कार्यशील स्थिति बनी रहती है। एक नियम के रूप में, किसी पदार्थ की उच्चतम कुल खपत गणना द्वारा निर्धारित की जाती है और नियामक और तकनीकी दस्तावेज़ीकरण द्वारा स्थापित की जाती है। आमतौर पर, जकड़न मानक डिजाइनर द्वारा स्थापित (गणना) किया जाता है।

जकड़न का तकनीकी मानदंडये उन परिस्थितियों के रूप में उपभोक्ता आवश्यकताएं हैं जिनके तहत किसी उत्पाद या तकनीकी उपकरण का संचालन संभव है।

लीक परीक्षण के तरीके.उपयोग किए गए परीक्षण पदार्थों के प्रकार के आधार पर रिसाव नियंत्रण विधियों को तीन समूहों में विभाजित किया गया है:

ए) गैस, गैस (हीलियम, आर्गन, वायु, आदि) का उपयोग परीक्षण पदार्थ के रूप में किया जाता है;

बी) गैस-हाइड्रोलिक, गैस (वायु) का उपयोग एक परीक्षण पदार्थ के रूप में किया जाता है, और तरल गैस रिसाव के तथ्य और स्थान को निर्धारित करने में सहायक माध्यम की भूमिका निभाता है;

ग) हाइड्रोलिक, तरल (पानी, तेल) का उपयोग परीक्षण पदार्थ के रूप में किया जाता है।

PNAEG-7-019-89. जकड़न नियंत्रण. गैस और तरल तरीके.हाइड्रोलिक नियंत्रण विधिइस तथ्य में निहित है कि नियंत्रित उत्पाद में पानी का दबाव बनाया जाता है। दोष का स्थान पानी के जेट, बूंदों और धाराओं की उपस्थिति से दृष्टिगत रूप से निर्धारित होता है। परीक्षण दबाव और उत्पाद के दबाव में रहने की अवधि डिज़ाइन दस्तावेज़ीकरण द्वारा स्थापित की जाती है और चित्रों में दर्शायी जाती है।

ल्यूमिनसेंट-हाइड्रोलिक विधिइस तथ्य में शामिल है कि एक निश्चित समय के लिए नियंत्रित उत्पाद में एक निश्चित एकाग्रता के फॉस्फोर के जलीय घोल का अतिरिक्त दबाव बनाया जाता है। पराबैंगनी प्रकाश की किरणों में फॉस्फोर की चमक से नियंत्रित सतह को गीला करने के बाद दोष का स्थान निर्धारित किया जाता है। सीलिंग के बाद, नियंत्रित उत्पाद को ड्राइंग या प्रासंगिक तकनीकी दस्तावेज द्वारा आवश्यक दबाव के अनुसार 0.09-0.1% (1-0.9 ग्राम/लीटर) की सांद्रता के साथ फ्लोरेसिन के डिसोडियम और अमोनियम लवण के ल्यूमिनसेंट जलीय घोल के साथ दबाव डाला जाता है। नियंत्रण के दौरान दबाव PNAEG-7-008-89 द्वारा विनियमित मूल्य से अधिक नहीं होना चाहिए।

संचालन करते समय ल्यूमिनसेंट इंडिकेटर कोटिंग के साथ हाइड्रोलिक नियंत्रणनियंत्रित उत्पाद की बाहरी सतह पर एक संकेतक कोटिंग लगाई जाती है, उत्पाद पर पानी का दबाव डाला जाता है, एक निर्दिष्ट समय के लिए परीक्षण दबाव बनाए रखा जाता है, और नियंत्रित सतह का पराबैंगनी प्रकाश के तहत निरीक्षण किया जाता है। यदि कोई रिसाव होता है, तो पानी उत्पाद की बाहरी सतह में प्रवेश कर जाता है और दोष के स्थान पर संकेतक कोटिंग पर एक चमक दिखाई देती है।

बिना दबाव के पानी गिराने को नियंत्रित करने की एक विधि। डिज़ाइन दस्तावेज़ में निर्दिष्ट ऊंचाई तक उत्पाद में पानी डाला जाता है। परीक्षण की गई सतह पर पानी के जेट, ड्रिप और बूंदों की उपस्थिति से दोषों का स्थान दृष्टिगत रूप से निर्धारित किया जाता है। नियंत्रित उत्पाद में पानी की उपस्थिति की अवधि को डिज़ाइन (निर्माण) दस्तावेज़ में दर्शाया गया है, जिसमें संपूर्ण नियंत्रित सतह का निरीक्षण करने के लिए आवश्यक समय को ध्यान में रखा गया है।

ल्यूमिनसेंट मर्मज्ञ तरल पदार्थ के साथ नियंत्रण की विधिइसमें उत्पाद की सतह पर केरोसीन आधारित मर्मज्ञ तरल और विपरीत सतह पर एक अवशोषक कोटिंग लगाना शामिल है। आवधिक (प्रत्येक 15 - 20 मिनट) अतिरिक्त मात्रा में मर्मज्ञ तरल के अनुप्रयोग के साथ एक निर्दिष्ट समय तक रखने के बाद, सतह का पराबैंगनी प्रकाश के तहत निरीक्षण किया जाता है। रिसाव के स्थानों में, उत्पाद की दीवार के माध्यम से प्रवेश करने वाला ल्यूमिनसेंट तरल पराबैंगनी प्रकाश की किरणों में चमकता है। केरोसिन के संपर्क में नियंत्रित सतह का एक्सपोज़र समय वेल्डेड धातु की मोटाई या फ़िलेट वेल्ड की गणना की गई ऊंचाई और अंतरिक्ष में सीम की स्थिति के आधार पर निर्धारित किया जाता है।

निचली स्थिति:

6 मिमी तक - 40 मिनट

6 - 24 मिमी - 60 मिनट

24 मिमी से अधिक - 90 मिनट

ऊर्ध्वाधर, क्षैतिज और छत की स्थिति:

धातु की मोटाई या वेल्ड लेग:

6 मिमी तक - 60 मिनट

6 - 24 मिमी - 90 मिनट

24 मिमी से अधिक - 120 मिनट

नियंत्रण विधि का चयनरिसाव का पता लगाना डिज़ाइनर द्वारा निर्धारित उत्पाद की जकड़न श्रेणी और विधि की संवेदनशीलता पर निर्भर करता है। में परमाणु ऊर्जापरिचालन स्थितियों और मरम्मत क्षमताओं के आधार पर, सभी उपकरणों को 5 जकड़न वर्गों (तालिका 13.1) में विभाजित किया गया है। प्रत्येक जकड़न वर्ग से मेल खाता है कुछ विधियाँउनकी संवेदनशीलता के आधार पर परीक्षण। उदाहरण के लिए, कक्षा I में भाप जनरेटर, प्राथमिक सर्किट पाइपलाइन और अन्य महत्वपूर्ण उत्पाद शामिल हैं, जिनकी विश्वसनीयता उनके संचालन की विशिष्ट विशेषताओं के कारण बहुत अधिक होनी चाहिए।

तालिका 13.1. - परमाणु ऊर्जा में उत्पादों की जकड़न की श्रेणियाँ।

रिसाव का पता लगाने के तरीके बहुत विविध हैं और संवेदनशीलता, किसी परीक्षण पदार्थ के प्रति चयनात्मक प्रतिक्रिया, इस पदार्थ के रिसाव का पता लगाने के सिद्धांत, विधि को लागू करते समय उपयोग किए जाने वाले परीक्षण पदार्थों के प्रकार आदि में काफी भिन्न होते हैं।

विधियों का वर्गीकरण. उपयोग किए गए परीक्षण पदार्थों के प्रकार के आधार पर रिसाव नियंत्रण विधियों को तीन समूहों में विभाजित किया गया है:

ए) गैस, जब किसी गैस (हीलियम, आर्गन, वायु, आदि) का उपयोग परीक्षण पदार्थ के रूप में किया जाता है;

बी) गैस-हाइड्रोलिक, जब गैस (उदाहरण के लिए, वायु) का उपयोग परीक्षण पदार्थ के रूप में किया जाता है, और तरल गैस रिसाव के तथ्य और स्थान को निर्धारित करने में सहायक माध्यम की भूमिका निभाता है;

ग) हाइड्रोलिक, जब तरल (उदाहरण के लिए, पानी, तेल) का उपयोग परीक्षण पदार्थ के रूप में किया जाता है।

तालिका में 10.2 रिसाव नियंत्रण की मुख्य विधियों का संक्षिप्त विवरण प्रदान करता है।

तालिका का विश्लेषण 10.2 से पता चलता है कि व्यवहार में रिसाव नियंत्रण विधियों की एक विस्तृत श्रृंखला का उपयोग किया जाता है, जो एक विस्तृत श्रृंखला में रिसाव नियंत्रण की अनुमति देता है। साथ ही, विशिष्ट नियंत्रण विधि चुनते समय प्रदान की गई तालिका केवल एक दिशानिर्देश है। निम्नलिखित में, उत्पादों की जकड़न की निगरानी के सबसे सामान्य तरीकों, उनके फायदे और नुकसान पर कुछ विस्तार से चर्चा की गई है। चित्र में. स्पष्टता के लिए 10.1 परीक्षण पदार्थ के नियंत्रित रिसाव की सीमा के लिए सबसे सामान्य नियंत्रण विधियों के अनुप्रयोग के क्षेत्रों को दर्शाता है। बिंदीदार रेखाएं केवल कुछ शर्तों के तहत प्रवाह संकेत सीमा को दर्शाती हैं, उदाहरण के लिए, अतिरिक्त पदार्थों और सामग्रियों का उपयोग करते समय जो संबंधित विधि की शास्त्रीय व्याख्या में उपयोग के लिए विशिष्ट नहीं हैं।

मास स्पेक्ट्रोमेट्रिक विधि. इस पद्धति का प्रयोग सबसे पहले परमाणु भौतिकी और इलेक्ट्रॉनिक्स में किया गया था। इसका व्यापक रूप से औद्योगिक परीक्षण अभ्यास में उपयोग किया जाता है। यह मुख्य रूप से सभी प्रकार के वैक्यूम और वायुमंडलीय परीक्षणों के लिए इसकी उच्च संवेदनशीलता के कारण है। विधि का व्यापक प्रसार बड़े पैमाने पर बड़े पैमाने पर स्पेक्ट्रोमेट्रिक रिसाव डिटेक्टरों के धारावाहिक उत्पादन, उनके संचालन में दीर्घकालिक अनुभव और स्वचालन मोड सहित उनके उपयोग की एक विस्तृत विविधता से सुगम होता है। अन्य रिसाव का पता लगाने के तरीकों के विपरीत, मास स्पेक्ट्रोमेट्रिक विधि आपको न केवल गुणात्मक रूप से रिसाव का मूल्यांकन करने की अनुमति देती है, बल्कि 10% तक की सटीकता के साथ इसके माध्यम से प्रवाह का मात्रात्मक माप भी करती है।

यह विधि ओसी सतह के एक तरफ परीक्षण गैस का बढ़ा हुआ आंशिक दबाव बनाने और परीक्षण गैस अणुओं की उपस्थिति के द्रव्यमान स्पेक्ट्रोमेट्रिक विश्लेषण के लिए दूसरी तरफ एक परीक्षण पदार्थ का चयन करने पर आधारित है।

तालिका 10.2

बुनियादी रिसाव का पता लगाने के तरीके

तालिका की निरंतरता. 10.2

चित्र.10.1 जकड़न नियंत्रण की मुख्य विधियों के अनुप्रयोग के क्षेत्र

किसी गैस का आंशिक दबाव वह दबाव होता है जो गैस मिश्रण में शामिल किसी गैस पर होता यदि वह अकेले उसी तापमान पर मिश्रण के आयतन के बराबर आयतन घेर लेती।

परीक्षण के दौरान, दोष के माध्यम से बहने वाली परीक्षण गैस का प्रवाह, द्रव्यमान स्पेक्ट्रोमेट्रिक कक्ष में पथ के साथ, आयनाइज़र द्वारा उत्पन्न इलेक्ट्रॉनों के प्रवाह द्वारा आयनित होता है। यह प्रक्रिया चित्र में दिखाई गई है। 10.2. मास स्पेक्ट्रोमीटर में निम्नलिखित मुख्य घटक होते हैं: एक आयन स्रोत, जहां परीक्षण गैस के अणुओं को आयनों में परिवर्तित किया जाता है (द्रव्यमान के साथ) एम, शुल्क इ) और आयनों की एक किरण बनाई जाती है निरंतर ऊर्जा; विश्लेषक जहां आयन किरण को मूल्य के अनुसार घटकों में विभाजित किया जाता है एम/इ; एक संग्राहक जिसके द्वारा इन घटकों को रिकॉर्ड किया जाता है और उनके चरम मूल्यों को मापा जाता है। आयन स्रोत में कक्ष 2 होता है जिसमें परीक्षण गैस प्रवेश करती है। इलेक्ट्रॉनों की एक किरण गर्म कैथोड 1 से कैथोड के सापेक्ष सकारात्मक वोल्टेज वाले कक्ष में गुजरती है, जो गैस को आयनित करती है। इलेक्ट्रॉनों को उनकी गति की दिशा में केंद्रित करने के लिए, एक चुंबकीय क्षेत्र H1 बनाया जाता है जिसकी रेखाओं के साथ इलेक्ट्रॉन एक सर्पिल में फैलते हैं। दो डायाफ्राम 3 और 4 एक निर्देशित आयन किरण बनाते हैं और संभावित अंतर यू 0 के कारण इसे तेज करते हैं। आयनों को उसी ऊर्जा तक त्वरित किया जाता है, जो सूत्र द्वारा निर्धारित होती है

(10.4)

(10.4)

कहाँ वी- आयन गति. आयन द्रव्यमान में अंतर के कारण, विभिन्न तत्वों के आयनों के लिए यह गति अलग-अलग होती है। इसके बाद, आयन विश्लेषक में प्रवेश करते हैं, जिसमें एक द्रव्यमान स्पेक्ट्रोमेट्रिक कक्ष और एक कलेक्टर प्रणाली होती है। वैक्यूम पंपों का उपयोग करके कक्ष में लगभग 1.33 · 10 -3 Pa का वैक्यूम बनाया जाता है। लोरेंत्ज़ बल के प्रभाव में, आयनों की गति के लंबवत एक चुंबकीय क्षेत्र R बनाया जाता है ईवीएचआयन न्यूटन के दूसरे नियम से त्रिज्या R के वृत्तों के रूप में प्रक्षेप पथ पर चलते हैं एमवी 2 /आर = ईवीएचप्रतिस्थापन वी, प्रक्षेपवक्र की त्रिज्या ज्ञात कीजिए

इस प्रकार, प्रक्षेपवक्र की त्रिज्या अनुपात पर निर्भर करती है एम/इ. विश्लेषक में, आयनों को 180° के कोण से विक्षेपित किया जाता है। इस मामले में, एक फोकसिंग प्रभाव होता है: एक निश्चित कोण पर किरण के रूप में स्रोत से निकलने वाले आयन, 180 डिग्री से विचलन करते हुए, फिर से एक पट्टी में एकत्र किए जाते हैं। कलेक्टर 6 के सामने (चित्र 10.2 देखें) एक डायाफ्राम 5 है जिसमें आयन बीम के केंद्र बिंदु पर एक प्रवेश द्वार भट्ठा है जिसमें परीक्षण गैस के एकल चार्ज आयनों के अनुरूप एक द्रव्यमान संख्या दी गई है। कलेक्टर आयन धारा को आउटपुट मापने वाले उपकरण द्वारा और अधिक बढ़ाया और रिकॉर्ड किया जाता है। चैम्बर 2 को आपूर्ति किए गए गैस मिश्रण में एक परीक्षण गैस की उपस्थिति तेजी से आयन धारा को बढ़ा देती है।

चावल। 10.2. मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर का संचालन सिद्धांत

मास स्पेक्ट्रोमेट्रिक विधि को लागू करते समय हीलियम का उपयोग आमतौर पर परीक्षण गैस के रूप में किया जाता है। इसके कई फायदे हैं. आकार के अनुसार एम/इहीलियम अन्य गैसों के निकटतम आयनों से बहुत अलग (25%) है। यह एपर्चर 5 में एक विस्तृत स्लिट के उपयोग की अनुमति देता है। छोटा मान एम/इहीलियम के लिए यह प्रक्षेपवक्र की त्रिज्या को कम करने में मदद करता है, और इसलिए पूरे रिसाव डिटेक्टर का आकार। हीलियम का आणविक भार कम होता है और इसलिए यह छोटे रिसावों में भी अच्छी तरह प्रवेश कर जाता है। हवा में बहुत कम हीलियम (10 -4%) है, इसलिए मास स्पेक्ट्रोमेट्रिक विधि पर आधारित रिसाव डिटेक्टरों का पृष्ठभूमि प्रभाव अपेक्षाकृत छोटा है। हीलियम सस्ता और रासायनिक रूप से निष्क्रिय है।

मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टरों में घटक और सिस्टम शामिल होते हैं जो परीक्षण गैस लीक को रिकॉर्ड करने, जानकारी को परिवर्तित करने और संसाधित करने की प्रक्रिया प्रदान करते हैं।

रिसाव डिटेक्टर का संवेदनशील तत्व, एक नियम के रूप में, एक 180-डिग्री चुंबकीय विश्लेषक 3 (चित्र 10.3) है, जो रिसाव को एक एम्पलीफायर द्वारा प्रवर्धित विद्युत एनालॉग सिग्नल में परिवर्तित करता है। इस तथ्य के कारण कि परीक्षण पदार्थ आयनों को अलग करने की प्रक्रिया उच्च वैक्यूम के तहत होती है, सभी मास स्पेक्ट्रोमेट्रिक रिसाव डिटेक्टरों में एक वैक्यूम सिस्टम 4 होता है, जिसमें एक फोर-वैक्यूम और उच्च-वैक्यूम पंप, वैक्यूम संचार, वाल्व और एक नाइट्रोजन जाल शामिल होता है।

विद्युत चुम्बकीय वाल्व, वैक्यूम सिस्टम घटकों और अन्य तत्वों को नियंत्रित करने के लिए, रिसाव डिटेक्टर एक नियंत्रण प्रणाली 1, एक वैक्यूम और रिसाव रिकॉर्डर 2 से सुसज्जित हैं। नवीनतम मॉडल के रिसाव डिटेक्टरों में रिसाव डिटेक्टर जानकारी को संसाधित करने के लिए अंतर्निहित माइक्रोप्रोसेसर इकाइयां या माइक्रो कंप्यूटर 5 हैं, इसके संचालन को अनुकूलित करना और मुख्य प्रणालियों का निदान करना।

आइए मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर के संचालन सिद्धांत और डिज़ाइन पर विचार करें। मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर एक अत्यधिक संवेदनशील चुंबकीय मास स्पेक्ट्रोमीटर है जिसे परीक्षण पदार्थ को पंजीकृत करने के लिए कॉन्फ़िगर किया गया है। इसमें दो मुख्य भाग होते हैं: एक वैक्यूम सिस्टम और एक इलेक्ट्रॉनिक इकाई। निर्वात प्रणाली (चित्र 10.4) में एक स्थायी चुंबक के साथ एक द्रव्यमान स्पेक्ट्रोमेट्रिक कक्ष, एक भाप-तेल पंप 11, एक यांत्रिक पंप 1, एक कैलिब्रेटेड हीलियम रिसाव 14, एक नाइट्रोजन जाल 8, एक फोरवैक्यूम सिलेंडर 5 शामिल है। वैक्यूम सेंसर 7, थर्मोकपल प्रेशर ट्रांसड्यूसर 2, शट-ऑफ वाल्व 4, 6, 10, 13, इनलेट वाल्व 3, पंपिंग थ्रॉटलिंग वाल्व 9 और इनलेट वाल्व 12।

मास स्पेक्ट्रोमेट्रिक कक्ष रिसाव डिटेक्टर के बुनियादी कार्य करता है। इसमें एक आयन स्रोत और एक आयन रिसीवर शामिल है। मास स्पेक्ट्रोमेट्रिक कक्ष में ऑपरेटिंग दबाव (0.7 · 10 -2 पा) एक पंपिंग सिस्टम द्वारा प्रदान किया जाता है जिसमें एक यांत्रिक (उदाहरण के लिए, एनवीआर-0.5 डी) और भाप-तेल (उदाहरण के लिए, एन-0.025-2) पंप शामिल होते हैं। एक मैकेनिकल (फोरवैक्यूम) पंप 0.1...1 Pa के रिसाव डिटेक्टर सिस्टम में एक वैक्यूम प्रदान करता है। भाप-तेल पंप वैक्यूम को 10 -4 ...10 -5 Pa तक बढ़ा देता है। नाइट्रोजन जाल मास स्पेक्ट्रोमेट्रिक चैम्बर को तेल लगने से बचाने में मदद करता है और इसमें वैक्यूम को स्थिर करता है। रिसाव डिटेक्टर की संवेदनशीलता को नियंत्रित करने के लिए, "गेलाइट" प्रकार के एक कैलिब्रेटेड हीलियम रिसाव का उपयोग किया जाता है, जो क्वार्ट्ज झिल्ली के माध्यम से हीलियम के प्रसार के कारण दिए गए गैस प्रवाह को प्रदान करता है। क्वार्ट्ज झिल्ली के स्थान पर नई हीलियम का रिसाव होता है (चित्र 10.5)। परीक्षण गैस आवास 4 में विभाजन 3 से गुजरते हुए खोखले लूप-आकार के फाइबर के उद्घाटन सिरों 2 के माध्यम से केशिका 1 को भरती है, और फिर फाइबर की दीवारों के माध्यम से फैलती है, जिससे परीक्षण गुहा में आगे निर्देशित प्रवाह बनता है। इस तरह के लीक के फायदों में बढ़ी हुई परिचालन विश्वसनीयता और परीक्षण पदार्थों की एक विस्तृत श्रृंखला शामिल है जिसके साथ ऐसा रिसाव काम कर सकता है।

रिसाव डिटेक्टर का इलेक्ट्रॉनिक भाग एक नियंत्रण कक्ष 1 और अलग-अलग ब्लॉकों के रूप में बनाया गया है: बाहरी इलेक्ट्रोमेट्रिक कैस्केड 2 के साथ आयन वर्तमान 3 को मापना, दबाव 4 को मापना, वैक्यूम वाल्व 5 को शक्ति देना, चैम्बर 6 को शक्ति प्रदान करना। सूचीबद्ध इकाइयाँ एक दूसरे के साथ, द्रव्यमान स्पेक्ट्रोमेट्रिक कक्ष 7 और निर्वात प्रणाली 8 चित्र में दिखाई गई हैं। 10.6.

रिसाव डिटेक्टर को कैलिब्रेटेड रिसाव का उपयोग करके समायोजित किया जाता है। सबसे पहले, पृष्ठभूमि सिग्नल के उतार-चढ़ाव के आयाम को अधिकतम और न्यूनतम के बीच के अंतर के रूप में निर्धारित करें एएफ अधिकतम पृष्ठभूमि सिग्नल मान:

(10.6)

(10.6)

फिर न्यूनतम हीलियम प्रवाह सूत्र का उपयोग करके निर्धारित किया जाता है

(10.7)

(10.7)

कहाँ जेटी - हीलियम रिसाव प्रवाह (रिसाव निकाय पर चिह्नों के अनुसार), एम 3 पा/से; एटी - रिसाव संकेत जेटी, स्केल डिवीजनों में। लीक डिटेक्टर आयन करंट मापने वाली इकाई के डायल गेज का विभाजन मान सूत्र से पाया जाता है

(10.8)

(10.8)

रिसाव प्रवाह जेशुद्ध हीलियम के साथ काम करते समय m 3 Pa/s में g का अनुमान सूत्र का उपयोग करके लगाया जाता है

(10.9)

(10.9)

कहाँ एडी - परीक्षण मात्रा में हीलियम के रिसाव के कारण एक पॉइंटर डिवाइस से रीडिंग। यदि शुद्ध हीलियम के स्थान पर हीलियम और वायु का मिश्रण उपयोग किया जाता है, तो कारक 1/ को सूत्र (10.9) में जोड़ा जाता है। जे, कहाँ जे- मिश्रण में हीलियम सांद्रता।

घरेलू रिसाव डिटेक्टरों में से एक का सामान्य दृश्य चित्र में दिखाया गया है। 10.7. इसमें 7 10 -13 मीटर 3 Pa/s के परीक्षण गैस प्रवाह के प्रति संवेदनशीलता सीमा है, "स्टार्ट" बटन दबाने और अर्ध-स्वचालित बंद होने के बाद विश्लेषक के उच्च-वैक्यूम पंपिंग मोड तक अर्ध-स्वचालित पहुंच प्रदान करता है। "स्टॉप" बटन दबाने के बाद रिसाव डिटेक्टर, अपनी तकनीकी विशेषताओं को बनाए रखते हुए दिन के दौरान निरंतर संचालन की अनुमति देता है। रिसाव डिटेक्टर विभिन्न प्रणालियों से सुसज्जित है जो इसे प्रतिकूल परिस्थितियों से बचाता है। जब विश्लेषक में दबाव लगभग 2 · 10 -2 ... 3 · 10 -2 Pa के स्तर तक बढ़ जाता है, तो विश्लेषक आयन स्रोत के कैथोड का फिलामेंट स्वचालित रूप से बंद हो जाता है। बिजली आपूर्ति वोल्टेज के आपातकालीन बंद होने की स्थिति में, पीएमपी वाल्व स्वचालित रूप से बंद हो जाता है (भाप-तेल पंप को बाहर निकालता है) और "इनलेट" वाल्व खोला जाता है (वायुमंडल इनलेट)। रिसाव डिटेक्टर में दो मुख्य ब्लॉक होते हैं: एसवी-14 (वैक्यूम सिस्टम) और यूआर-14 (रिकॉर्डिंग डिवाइस)।

रिसाव डिटेक्टर संरचना चित्र में दिखाई गई है। 10.8.

मुख्य इकाई एक मास स्पेक्ट्रोमेट्रिक विश्लेषक 6 है, जिसका इनपुट विद्युत चुम्बकीय ड्राइव के साथ वाल्व 4 और 7 के माध्यम से होता है; नाइट्रोजन ट्रैप 2 और मैन्युअल रूप से संचालित वाल्व 3 को परीक्षण पदार्थ के प्रवाह के साथ आपूर्ति की जाती है। विश्लेषक आयन कलेक्टर इलेक्ट्रोमेट्रिक एम्पलीफायर 5 के इनपुट से जुड़ा है, जिससे सिग्नल एम्पलीफायर को खिलाया जाता है एकदिश धारा 21. वहीं, डिवाइस 9 का उपयोग करके लीक डिटेक्टर सिग्नल की निगरानी की जाती है। इस एम्पलीफायर के आउटपुट में एक डायल गेज, ध्वनिक और प्रकाश संकेतक शामिल हैं। रिसाव डिटेक्टर की संवेदनशीलता को नियंत्रित करने के लिए, हीलियम रिसाव 12 का उपयोग किया जाता है। मास स्पेक्ट्रोमेट्रिक विश्लेषक में ऑपरेटिंग दबाव एक पंपिंग सिस्टम द्वारा प्रदान किया जाता है जिसमें एक रोटरी वेन पंप प्रकार 3NVR - 1D 20 और एक भाप-तेल पंप प्रकार N- शामिल होता है। 0.25-2 13. साइड ओके के साथ और प्री-वैक्यूम लाइन में इनलेट दबाव नियंत्रण पीएमटी-6-3 प्रकार के दबाव ट्रांसड्यूसर 11 और 16 द्वारा किया जाता है, और रिसाव डिटेक्टर के उच्च-वैक्यूम वॉल्यूम में दबाव होता है एक चुंबकीय इलेक्ट्रिक-डिस्चार्ज दबाव ट्रांसड्यूसर द्वारा नियंत्रित 8. रिसाव डिटेक्टर के वैक्यूम सिस्टम को चालू, बंद और संचालन के दौरान सोलनॉइड वाल्व 4, 7, 14, 15 का उपयोग करके नियंत्रित किया जाता है। मैनुअल ड्राइव के साथ वाल्व 1, 3, 10 .

सोलनॉइड वाल्व को नियंत्रण इकाई 17 से नियंत्रित किया जाता है। रिसाव डिटेक्टर को चालू और बंद करने की प्रक्रिया के लिए अर्ध-स्वचालित नियंत्रण कार्यक्रम वैक्यूम ऑटोमेशन डिवाइस 22 द्वारा सेट किया जाता है। मैनुअल नियंत्रण नियंत्रण कक्ष 18 पर स्थित होते हैं। स्थिति वैक्यूम सिस्टम का प्रदर्शन एकल संकेतक डिस्प्ले डिवाइस 19 द्वारा परिलक्षित होता है। रिकॉर्डिंग डिवाइस यूआर -14 में उत्सर्जन स्टेबलाइजर 23, डिस्प्ले तत्व 24 और बिजली आपूर्ति 25 भी शामिल हैं।

आयतन और प्रदर्शन विशेषताओं के संदर्भ में वस्तुओं की विविधता मास स्पेक्ट्रोमेट्रिक परीक्षण पद्धति को लागू करने के तरीकों की विविधता निर्धारित करती है। परीक्षण विधियों का चुनाव वस्तुओं की परिचालन स्थितियों और उनकी जकड़न की डिग्री के लिए आवश्यकताओं से काफी प्रभावित होता है।

चित्र 10.7, मास स्पेक्ट्रोमेट्रिक लीक डिटेक्टर प्रकार टीआई 1-14

चावल। 10.8. रिसाव डिटेक्टर टीआई 1-14 का ब्लॉक आरेख

लीक के लिए वस्तुओं के परीक्षण की सामान्य पद्धति इस प्रकार है। एक नियम के रूप में, परीक्षण के पहले चरण में, परीक्षण वस्तु की समग्र मजबूती का आकलन किया जाता है। भविष्य में, यदि आवश्यकता पड़ी, तो लीक की खोज की जाएगी और लीक होने वाले क्षेत्रों का स्थान स्पष्ट किया जाएगा। पहचानी गई लीक को खत्म करने के बाद, ओके की जकड़न की डिग्री स्थापित करने के लिए परीक्षण का प्रारंभिक चरण दोहराया जाता है। इस मामले में, सर्वोत्तम परिणाम उन परिस्थितियों में प्राप्त होते हैं जब संपूर्ण गैस प्रवाह को रिसाव डिटेक्टर के माध्यम से पंप किया जाता है। इसलिए, यह अनुशंसा की जाती है कि उन वस्तुओं का परीक्षण किया जाए जिनका गैस पृथक्करण प्रवाह रिसाव डिटेक्टर के अनुमेय ऑपरेटिंग प्रवाह से अधिक नहीं है, सहायक पंपिंग उपकरण बंद करके किया जाए और संपूर्ण गैस प्रवाह रिसाव डिटेक्टर से होकर गुजरे। उदाहरण के लिए, TI1-14 रिसाव डिटेक्टर के लिए, अधिकतम अनुमेय कार्य प्रवाह है जे= 2 10 -4 मी 3 पा/से.

चावल। 10.9. विशिष्ट योजनाएँपरीक्षण

परीक्षण अभ्यास में, हीलियम कक्षों और आवरणों की विधि, निर्वात कक्ष (दबाव कक्ष) की विधि, वैक्यूम सक्शन कप की विधि, कक्ष में परीक्षण गैस जमा करने की विधि, जांच विधि आदि का उपयोग किया जाता है। हम विशिष्ट परीक्षण योजनाओं पर विचार करते हैं जो विशिष्ट नियंत्रण विधियों को लागू करती हैं। चित्र में. 10.9, ए व्यक्तिगत तत्वों या वस्तुओं के हिस्सों का परीक्षण करने के लिए उपयोग किया जाने वाला आरेख दिखाता है जिसका कुल गैस प्रवाह रिसाव डिटेक्टर के अधिकतम अनुमेय प्रवाह से अधिक है। इस आरेख में, बाद के सभी आरेखों की तरह, रिसाव डिटेक्टर को डैश-डॉट लाइन द्वारा दर्शाया गया है। यहां एक पंपिंग समूह (फोरवैक्यूम और डिफ्यूजन पंप) और एक विश्लेषक 9, एक हीलियम रिसाव 6, हीलियम रिसाव को जोड़ने के लिए एक मैनुअल वाल्व 7, इनपुट की सुरक्षा के लिए एक विद्युत चुम्बकीय वाल्व 5, वैक्यूम को नियंत्रित करने के लिए एक दबाव कनवर्टर 4 है। वाल्व 8 का उपयोग रिसाव डिटेक्टर इनपुट को थ्रॉटल करने के लिए किया जाता है। सहायक फोर-वैक्यूम पंप 3 वाल्व 2 के माध्यम से ऑब्जेक्ट 1 से जुड़ा हुआ है। यदि कुल गैस प्रवाह नहीं होता है, तो वस्तुओं और कनेक्टिंग लाइनों में फोर-वैक्यूम (0.1...1 पा) प्राप्त करने के बाद यह पंप तुरंत बंद कर दिया जाता है। लीकर के अधिकतम अनुमेय प्रवाह से अधिक। यदि कुल गैस प्रवाह अनुमेय सीमा से अधिक है, तो लगातार चलने वाले यांत्रिक पंप के साथ परीक्षण किए जाते हैं। इस योजना के अनुसार, परीक्षण की जा रही वस्तु सीधे रिसाव डिटेक्टर के इनलेट फ्लैंज से जुड़ी होती है।

चित्र में दिखाए गए पिछले आरेख के विपरीत। 10.9, बी, का उपयोग बड़े गैस विभाजन और रिसाव के साथ वस्तुओं या उसके हिस्सों का परीक्षण करते समय किया जाता है, साथ ही रिसाव डिटेक्टर को उच्च-वैक्यूम ऑब्जेक्ट से जोड़ने के मामले में भी किया जाता है। इस योजना के अनुसार परीक्षण वस्तु वाल्व 2 के माध्यम से उच्च-वैक्यूम पंप 10 से जुड़ी है, जो बदले में फोर-वैक्यूम पंप 3 से जुड़ी है।

चावल। 10.10. रिसाव स्थानीयकरण के साथ विशिष्ट परीक्षण योजनाएं

जब रिसाव डिटेक्टर में अधिकतम गैस निष्कर्षण और कम सिग्नल स्थापना समय सुनिश्चित करने की आवश्यकता होती है और इस तरह कम प्रवाह का संकेत मिलता है, तो चित्र में दिखाए गए सर्किट का उपयोग करें। 10.9, सी. इस योजना का उपयोग विशेष रूप से तब किया जाता है जब अत्यधिक गैस उत्सर्जित करने वाली या बड़ी मात्रा में भारी रिसाव वाली वस्तुओं का परीक्षण किया जाता है।

सहायक पम्पिंग के लिए एक उच्च-वैक्यूम (उदाहरण के लिए, भाप-तेल) पंप का उपयोग अक्सर बड़ी गैस पृथक्करण या परीक्षण की गई मात्रा के रिसाव के साथ भी कम प्राप्त करने की अनुमति देता है कुल दबाव, अधिकतम से अधिक नहीं परिचालन दाबरिसाव डिटेक्टर के मास स्पेक्ट्रोमेट्रिक कक्ष में। इससे रिसाव डिटेक्टर इनलेट वाल्व को पूरी तरह से खुला रखकर परीक्षण करना संभव हो जाता है।

जांच परीक्षण विधि (चित्र 10.10, ए) का उपयोग गैस से भरी वस्तुओं में रिसाव का पता लगाने के लिए किया जाता है। जांच 1 एक सक्शन डिवाइस है, जिसकी चालकता: इसके माध्यम से 2 10 -3 ...5 10 -3 मीटर 3 पा/सेकंड के प्रवाह को सुनिश्चित करती है। रिसाव डिटेक्टर ब्लॉक में सभी पदनाम (एक धराशायी रेखा द्वारा परिचालित) चित्र में। 10.10 में पदनामों के समान हैं। चित्र में रिसाव डिटेक्टर ब्लॉक। 10.9. जांच को हीलियम से भरी परीक्षण वस्तु की सतह पर ले जाया जाता है। शीट ब्लैंक, ओपन-एंड, साथ ही गैस से भरी वस्तुओं और उनके हिस्सों के थर्मल गुणों को नियंत्रित करने के लिए, वैक्यूम सक्शन कप विधि का उपयोग किया जाता है, जिसका कार्यान्वयन योजना के अनुसार किया जा सकता है: चित्र। 10.10, बी. इन परीक्षणों के दौरान, परीक्षण किए जा रहे सतह क्षेत्र पर वैक्यूम सक्शन कप 1 स्थापित किया जाता है, जिसके विपरीत दिशा से हीलियम की आपूर्ति की जाती है।

उच्च-प्रदर्शन नियंत्रण चक्र में जाँचे गए छोटे आकार के उत्पादों के परीक्षण की प्रक्रिया में, एक सर्किट का उपयोग किया जाता है; चित्र में दिखाया गया है 10.11. सर्किट में कक्ष 1 में रखा गया ओके 2 शामिल है। वस्तु के अंदर एक अतिरिक्त गैस दबाव बनाया जाता है। चैम्बर में 0.7...10 -2 Pa का वैक्यूम बनाने के लिए, एक फोर-वैक्यूम पंप 17 और एक हाई-वैक्यूम पंप 19 का उपयोग किया जाता है। क्रमशः कम और उच्च वैक्यूम को नियंत्रित करने के लिए वैक्यूम गेज 26 और 25 का उपयोग किया जाता है। कक्ष में ओके 2 हीलियम से रिसाव को नियंत्रित करने के लिए, सर्किट में एक रिसाव का पता लगाने वाला मास स्पेक्ट्रोमेट्रिक उपकरण (लीक डिटेक्टर) शामिल किया गया है, जिसमें एक मास स्पेक्ट्रोमेट्रिक कक्ष 23, फोर-वैक्यूम 18 और उच्च-वैक्यूम 20 पंप, एक नाइट्रोजन ट्रैप 21 शामिल है। एक नियंत्रण रिसाव "गेलिट" 22, वैक्यूम गेज 27 और 28 और अन्य सहायक तत्व। किसी वस्तु की जकड़न की निगरानी करने की प्रक्रिया में, पहले कक्ष में आवश्यक वैक्यूम बनाया जाता है, फिर, उचित तैयारी के बाद, मास स्पेक्ट्रोमेट्रिक कक्ष 23 को जोड़ा जाता है, जो रिसाव को विद्युत संकेत में परिवर्तित करता है। सर्किट तत्व वाल्व 3...15 के माध्यम से जुड़े हुए हैं।

में हाल ही मेंमास स्पेक्ट्रोमेट्रिक मॉनिटरिंग लागू करते समय, टर्बोमोलेक्यूलर पंप (टीएमपी) का तेजी से उपयोग किया जा रहा है। टीएमएन में दिखाई गई रुचि आकस्मिक नहीं है। इन पंपों के कई फायदे हैं, जैसे परीक्षण के लिए कम तैयारी का समय (3...5 मिनट), नियंत्रण प्रक्रिया के दौरान तरल नाइट्रोजन का उपयोग करने की आवश्यकता नहीं, अवशिष्ट टीएमएन गैस का स्पेक्ट्रम काफी हद तक हाइड्रोकार्बन वाष्प से मुक्त है, मास स्पेक्ट्रोमेट्रिक चैम्बर हवा के प्रवेश से सुरक्षित है। इसके अलावा, उनमें भारी गैसों की तुलना में हल्की गैसों के संपीड़न की डिग्री काफी कम होती है।

चावल। 10.13. काउंटरकरंट मास स्पेक्ट्रोमेट्रिक नियंत्रण का ब्लॉक आरेख

टर्बोमोलेक्यूलर पंप गतिशील भागों का उपयोग करके वैक्यूम सिस्टम से गैस निकालते हैं। पंप संचालन की इस विधि को आणविक पंपिंग कहा जाता है। व्यवहार में, कामकाजी सतहों के परस्पर लंबवत आंदोलन और पंप किए गए गैस के प्रवाह (तीर द्वारा इंगित) के साथ टीएमपी का अधिक व्यापक रूप से उपयोग किया जाता है (चित्र 10.12)। आवास 2 में स्थिर स्टेटर पहिए 4 हैं, जिनके बीच पहिए 3 घूमते हैं, रोटर 1 पर लगे होते हैं। रोटर पहिये स्लॉट के साथ डिस्क के रूप में बने होते हैं। स्टेटर पहियों में समान आकार के प्रतिबिंबित स्लॉट होते हैं। टीएमपी को बाहर निकालने की गति थोड़ी सी गैस के प्रकार पर निर्भर करती है। अंतिम दबाव 10 -7 ...10 -9 पा. टीएमएन के आधार पर, मास स्पेक्ट्रोमेट्रिक मॉनिटरिंग के लिए एक काउंटरकरंट विधि बनाना संभव हो गया (चित्र 10.13)। उत्पाद 1 फोरवैक्यूम पंप 4 और टर्बोमोलेक्यूलर पंप 3 की प्रारंभिक पंपिंग लाइन से जुड़ा है। जब वस्तु को हीलियम से उड़ाया जाता है और दोषों की उपस्थिति में, हीलियम, एक परीक्षण पदार्थ के रूप में, टीएमपी के माध्यम से दिशा में प्रवेश करता है प्रसार के परिणामस्वरूप मास स्पेक्ट्रोमेट्रिक रिसाव डिटेक्टर 2 के कक्ष में पंपिंग दिशा के विपरीत।

सुविचारित योजना के आधार पर, रिसाव का पता लगाने वाली स्थापनाएँ और स्वचालित प्रणालीजकड़न नियंत्रण. हम यह भी ध्यान देते हैं कि बड़े गैस भार की स्थितियों में, काउंटरफ्लो विधि संवेदनशीलता में लगभग 6...8 गुना वृद्धि प्रदान करती है। टीएमएन के साथ मास स्पेक्ट्रोमेट्रिक योजनाओं के उपरोक्त लाभों को ध्यान में रखते हुए, डेवलपर्स तेजी से उनके व्यावहारिक कार्यान्वयन की ओर रुख कर रहे हैं।

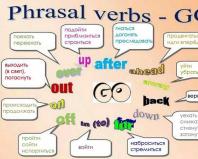

हलोजन विधि. यह विधि रिसाव का पता लगाने वाली तकनीक में व्यापक रूप से उपयोग की जाती है और अन्य विधियों के साथ सफलतापूर्वक प्रतिस्पर्धा करती है। इस विधि का उपयोग बड़ी मात्रा में उत्पादों या अत्यधिक शाखाओं वाली पाइपलाइनों वाले सिस्टम का निरीक्षण करते समय किया जाता है। वस्तुओं की जकड़न की निगरानी करते समय इसे प्राथमिकता दी जाती है जिसमें हैलोजन युक्त पदार्थों का उपयोग तकनीकी पदार्थों (एरोसोल पैकेजिंग, एयर कंडीशनर, रेफ्रिजरेटर, आदि) के रूप में किया जाता है।

हैलोजन (ग्रीक हैलोज़ और जीन से - जन्म देना) - रासायनिक तत्वफ्लोरीन, ब्रोमीन, आयोडीन, क्लोरीन, आवधिक प्रणाली के समूह VII के मुख्य उपसमूह का गठन करते हैं।

हैलोजन विधि हैलोजन युक्त पदार्थों (हैलोन, कार्बन टेट्राक्लोराइड, आदि) की उपस्थिति में गर्म प्लैटिनम की सतह से बढ़ते थर्मिओनिक उत्सर्जन के प्रभाव के उपयोग पर आधारित है। इस प्रभाव की खोज सबसे पहले 1944 में राइस द्वारा की गई थी। इस खोज के लेखक और बाद में इस प्रभाव का अध्ययन करने वाले अन्य विशेषज्ञों ने पाया कि घटना वायुमंडलीय दबाव और निर्वात दोनों में देखी जाती है, लेकिन किसी भी मामले में एक निश्चित मात्रा में ऑक्सीजन या हवा की उपस्थिति आवश्यक है। इस प्रभाव पर आधारित हैलोजन उपकरणों में परीक्षण पदार्थ की सांद्रता पर वर्तमान वृद्धि की एक विशिष्ट निर्भरता होती है, जिसमें हैलोजन सांद्रता में वृद्धि के बावजूद, वर्तमान अधिकतम होती है और फिर घट जाती है।

बाद के कार्यों के विश्लेषण के आधार पर यह सिद्ध हुआ कि हैलोजन विधि एक उत्प्रेरक रासायनिक प्रतिक्रिया पर आधारित है। यह कई चरणों में होता है: परीक्षण पदार्थ के प्रारंभिक अणु का थर्मल पृथक्करण, प्लैटिनम की सतह पर हैलोजन ऑक्साइड का निर्माण और उनका अपघटन। उत्सर्जन धारा घनत्व इस मूल प्रतिक्रिया की दर के समानुपाती होता है। समानांतर में, संवेदनशील तत्व की निष्क्रियता प्रतिक्रिया हैलोजन के थर्मल अपघटन के दौरान गठित कार्बन की क्रिया के कारण होती है।

फ़्रीऑन (फ़्रीऑन), उदाहरण के लिए फ़्रीऑन-12, फ़्रीऑन-22, का उपयोग परीक्षण हैलोजन युक्त पदार्थों के रूप में किया जाता है। इन फ़्रीऑन की विशेषताएँ तालिका में दी गई हैं। 10.3.

तालिका 10.3

फ़्रीऑन रासायनिक रूप से निष्क्रिय और कम विषैले पदार्थ हैं। तरल और वाष्प अवस्था में निर्जलित फ़्रीऑन सभी धातुओं के लिए पूरी तरह से निष्क्रिय होते हैं। हालाँकि, कई कार्बनिक पदार्थों के अच्छे विलायक होने के कारण, वे सीलिंग गास्केट की सूजन का कारण बनते हैं। इसलिए, जब फ़्रीऑन का उपयोग परीक्षण पदार्थ के रूप में किया जाता है, तो फ़्रीऑन-प्रतिरोधी रबर का उपयोग किया जाता है। फ़्रीऑन-22 के लिए, पॉलीटेट्राफ्लुओरोएथिलीन गैसकेट की अनुशंसा की जाती है।

हैलोजन विधि, मास स्पेक्ट्रोमेट्रिक विधि की तरह, इसके आधार पर स्वचालित परीक्षण सहित विभिन्न योजनाओं का उपयोग करके जकड़न की निगरानी करना संभव बनाती है।

देश और विदेश में विधि के व्यापक औद्योगिक अनुप्रयोग को हैलोजन रिसाव डिटेक्टरों के धारावाहिक उत्पादन द्वारा सुगम बनाया गया है - ऐसे उपकरण जो संचालन में सरल और विश्वसनीय हैं और साथ ही साथ काफी उच्च संवेदनशीलता रखते हैं।

सबसे अधिक बार, हैलोजन विधि का उपयोग जांच विधि का उपयोग करके किया जाता है, जिसमें एक हैलोजन युक्त परीक्षण पदार्थ को अंदर पेश किया जाता है, और एक रिकॉर्डिंग डिवाइस (लीक डिटेक्टर) से जुड़ी जांच को संदिग्ध रिसाव स्थानों के साथ बाहर ले जाया जाता है। कमरे को हैलोजन से दूषित होने से बचाने के लिए, हैलोजन रिसाव डिटेक्टर से परीक्षण करने से पहले, मैनोमीटर जैसे कम संवेदनशील तरीकों का उपयोग करके परीक्षण करना आवश्यक है। हैलोजन रिसाव डिटेक्टर के साथ परीक्षण तभी शुरू हो सकता है जब प्रमुख रिसाव समाप्त हो गए हों या यह निर्धारित हो गया हो कि वे मौजूद नहीं हैं। जब भी किसी अत्यधिक संवेदनशील रिसाव परीक्षण विधि का उपयोग किया जाता है या जब परीक्षण में एक परीक्षण पदार्थ शामिल होता है जिसका नुकसान आर्थिक या पर्यावरणीय कारणों से अवांछनीय होता है, तो इस नियम को ध्यान में रखना महत्वपूर्ण है।

परीक्षण शुद्ध फ़्रीऑन या फ़्रीऑन और वायु के मिश्रण से किया जा सकता है। एक नियम के रूप में, शुद्ध फ्रीऑन के साथ परीक्षण चित्र में प्रस्तुत आरेख के अनुसार ओसी की छोटी मात्रा के साथ किए जाते हैं। 10.14. सबसे पहले, वैक्यूम पंप 3 का उपयोग करके, हवा को वाल्व 2 और 4 ओके 5 के माध्यम से बाहर पंप किया जाता है, जिससे हल्का वैक्यूम बनता है। फिर, वाल्व 1 ओके के माध्यम से, फ़्रीऑन भरा जाता है, जिसका दबाव परीक्षण तापमान पर फ़्रीऑन वाष्प दबाव द्वारा सीमित होता है। इसलिए, उदाहरण के लिए, 20°C के तापमान पर, फ्रीऑन वाष्प का दबाव 0.573 · 10 -5 Pa = 5.78 kgf/cm 2 है। ओके को फ़्रीऑन से भरने के बाद, हैलोजन रिसाव डिटेक्टर जांच का उपयोग करके एक निरीक्षण किया जाता है। परीक्षणों के बाद, फ़्रीऑन को आगे के परीक्षणों में इसके बाद के उपयोग के उद्देश्य से पुनर्जनन के लिए आपूर्ति की जाती है।

फ़्रीऑन और वायु के मिश्रण के साथ परीक्षण करते समय, चित्र में दिखाई गई योजना। 10.15. इस मामले में, पहले गैसीय फ्रीऑन की एक निश्चित मात्रा को दबाव के तहत ओके 5 में प्रवेश कराया जाता है, और फिर फ्रीऑन और हवा के मिश्रण का आवश्यक दबाव बनाने के लिए संपीड़ित हवा को वाल्व 6 के माध्यम से ओके के अंदर आपूर्ति की जाती है (शेष पदनाम इस प्रकार हैं) चित्र 10.14 में)। यह परीक्षण पदार्थ के रूप में फ़्रीऑन की कम सांद्रता पर परीक्षणों की आवश्यक संवेदनशीलता सुनिश्चित करता है। परीक्षण के बाद, पुनर्जनन प्रणाली का उपयोग करके मिश्रण को OC से हटा दिया जाता है। हैलोजन रिसाव डिटेक्टर के साथ परीक्षण पाइपों की संवेदनशीलता सूत्र द्वारा निर्धारित की जाती है

(10.10)

(10.10)

कहाँ साथ- मिश्रण में फ़्रीऑन की सांद्रता, आर साथ- गैस मिश्रण दबाव; आर ए-वायुमंडलीय दबाव; η с गैस मिश्रण की चिपचिपाहट है, η в हवा की चिपचिपाहट है।

मिश्रण के दबाव या फ़्रीऑन की सांद्रता को बदलकर, एक विस्तृत श्रृंखला के भीतर परीक्षणों की संवेदनशीलता को बदलना संभव है।

चावल। 10.16. हलोजन रिसाव डिटेक्टर संवेदन तत्व

हैलोजन रिसाव डिटेक्टर उत्सर्जन को नाटकीय रूप से बढ़ाने के लिए गर्म प्लैटिनम की संपत्ति के उपयोग पर आधारित हैं सकारात्मक आयनहैलोजन युक्त पदार्थों की उपस्थिति में।

लीक डिटेक्टर का संवेदनशील तत्व, बेस 4 पर तय किया गया, एक प्लैटिनम डायोड है जिसमें सिरेमिक ट्यूब पर सीधे गर्म एनोड घाव होता है (चित्र 10.16)। सिरेमिक खोखले तत्व 3 से वाष्पित होने वाली क्षार धातुएं उत्सर्जक 1 के प्लैटिनम की गर्म सतह पर आयनित होती हैं। इससे आयन दूसरे इलेक्ट्रोड में प्रवेश करते हैं - प्लैटिनम कलेक्टर 2, जो डीसी एम्पलीफायर के इनपुट से जुड़ा होता है। रिसाव का पता चलने पर एम्पलीफायर के आउटपुट पर एक पॉइंटर डिवाइस आयन करंट में वृद्धि दर्ज करता है। सिग्नल को ध्वनि संकेतक द्वारा डुप्लिकेट किया जाता है।

हैलोजन कनवर्टर को पिस्तौल-प्रकार की जांच के रूप में डिज़ाइन किया गया है। इसके अग्र भाग में एक संवेदनशील तत्व होता है। वेंटिलेशन डिवाइस संवेदनशील तत्व के पीछे स्थित है और इसके माध्यम से गैस-वायु मिश्रण का निरंतर प्रवाह सुनिश्चित करता है।

वायुमंडलीय कनवर्टर के अलावा, सीरियल हैलोजन रिसाव डिटेक्टर GTI-6 की किट में एक वैक्यूम कनवर्टर भी शामिल है। यह एक फ़्लैंज पर लगा होता है और इसमें संवेदनशील तत्व के अलावा, एक ऑक्सीजन इंजेक्टर होता है, जो ऑपरेटिंग कनवर्टर की अपनी गर्मी से गर्म होता है। इंजेक्टर पोटेशियम परमैंगनेट (KMnO) 4 के थर्मल अपघटन के परिणामस्वरूप ऑक्सीजन छोड़ता है। ऑक्सीजन इंजेक्टर का उपयोग उच्च वैक्यूम स्थितियों में काम करने वाले कनवर्टर की उच्च संवेदनशीलता को बनाए रखने में मदद करता है।

हैलोजन रिसाव डिटेक्टर एक कैलिब्रेटेड "हेलोट" रिसाव से सुसज्जित हैं, जिसकी क्रिया लगातार खुले छोटे छेद के माध्यम से एक ठोस पदार्थ (हेक्साक्लोरोइथेन) के उर्ध्वपातन वाष्प के संतुलन प्रवाह पर आधारित है। इस मामले में, फ्रीऑन-12 प्रवाह 0.9 10 -7 से 1.3 10 -6 m 3 Pa/s की सीमा में सिम्युलेटेड है।

क्षेत्र में वस्तुओं (उत्पादों) का परीक्षण करने के लिए या जब स्वायत्त बिजली आपूर्ति सुनिश्चित करना आवश्यक होता है, तो बीजीटीआई -7 प्रकार के बैटरी रिसाव डिटेक्टरों का उपयोग किया जाता है, जिसमें एक संवेदनशील तत्व और एक बैटरी पैक के साथ एक रिकॉर्डिंग इकाई होती है।

1988 से, हैलोजन रिसाव डिटेक्टर TI2-8 का धारावाहिक उत्पादन शुरू हुआ, जिसकी संवेदनशीलता सीमा GTI-6 रिसाव डिटेक्टर की संवेदनशीलता सीमा से मेल खाती है। हालाँकि, TI2-8 लीक डिटेक्टर एक नए तत्व आधार पर बनाया गया है, अधिक कॉम्पैक्ट और उपयोग में आसान है। इसे विभिन्न प्रणालियों और वॉल्यूम की जकड़न को नियंत्रित करने के लिए डिज़ाइन किया गया है जो आंतरिक गुहा से बाहर पंप करने की अनुमति देता है, साथ ही फ्रीऑन और हैलोजन युक्त गैसों के मिश्रण से भरा होता है। रिसाव डिटेक्टर का समय स्थिरांक 1.5 एस से अधिक नहीं है। संरचनात्मक रूप से, यह एक रिमोट जांच और एक रिकॉर्डिंग डिवाइस के रूप में बनाया गया है। इसके अलावा, यह एक वैक्यूम सेंसर और एक ब्लोअर से लैस है। संवेदनशीलता सीमा 1 10 -7 मीटर 3 पा/से. इसके आधार पर, वायुमंडलीय स्थितियों और निर्वात दोनों में परीक्षण किए जा सकते हैं।

हाल के वर्षों में, नए प्रकार के हैलोजन रिसाव डिटेक्टर दिखाई देने लगे हैं, सीरियल मॉडल से अंतर यह है कि संवेदनशील तत्व में कलेक्टर के साथ सिरेमिक सामग्री और उत्सर्जक का एक स्थानिक पृथक्करण होता है। इस मामले में, संवेदनशील तत्व को जहर देने की संभावना कम हो जाती है और इसकी समग्र प्रदर्शन विशेषताओं में वृद्धि होती है।

यह ध्यान दिया जाना चाहिए कि भविष्य में हैलोजन रिसाव डिटेक्टरों के अनुप्रयोग का दायरा कम हो जाएगा, जिसे परीक्षण में फ़्रीऑन के उपयोग से लगातार दूर जाने से समझाया गया है, जो पृथ्वी की ओजोन परत को नष्ट कर देता है। जाहिर है, भविष्य में, हैलोजन रिसाव डिटेक्टरों का उपयोग अक्सर सिस्टम में, अनुसंधान प्रयोगशालाओं में और परीक्षण वस्तुओं के विशेष मामलों में हैलोजन निशानों की निगरानी के लिए किया जाएगा।

जकड़न की निगरानी के लिए कैथरोमेट्रिक विधि इसके घटकों (परीक्षण पदार्थ) में से एक की एकाग्रता पर गैस मिश्रण की तापीय चालकता की निर्भरता के उपयोग पर आधारित है, जिसकी तापीय चालकता अन्य घटकों की तापीय चालकता से काफी भिन्न होती है। .

विधि की क्षमताओं को प्रस्तुत करने के लिए, हम कुछ गैसों λ g की तापीय चालकता पर डेटा प्रस्तुत करते हैं (तालिका 10.4)।

व्यक्तिगत गैसों और हवा की तापीय चालकता की तुलना से पता चलता है कि कैथरोमेट्रिक विधि का उपयोग उन मामलों में बेहतर होता है जहां हीलियम या हाइड्रोजन को परीक्षण गैसों के रूप में लिया जाता है या जब ओसी के अंदर क्लोरीन होता है।

तालिका 10.4

0°C और 98.1 kPa पर कुछ गैसों और वाष्पों की तापीय चालकता

व्यावहारिक उपयोग के लिए, संरचना पर गैस मिश्रण की तापीय चालकता की निर्भरता को एक समीकरण द्वारा वर्णित किया गया है जो मिश्रण के व्यक्तिगत घटकों की तापीय चालकता के संबंध में योगात्मक है:

कहाँ साथ 1 ,साथ 2,..., सी एन- एक इकाई के अंशों में घटकों की एकाग्रता; λ 1, λ 2,…, λ एन- घटकों की तापीय चालकता।

कैथरोमेट्रिक विधि गैर-चयनात्मक है; इसका उपयोग बाइनरी या अर्ध-बाइनरी परीक्षण गैसों के रिसाव को नियंत्रित करने के लिए किया जा सकता है, जिसके लिए संबंध (10.11) को निम्न रूप में घटाया जा सकता है

कहाँ साथ n परीक्षण गैस का आयतन अंश है; λ एवी - ज्ञानी घटकों के योग की औसत तापीय चालकता (उदाहरण के लिए, हवा में)। इस मामले में, λ g >>λ औसत।

समीकरण (10.12) के अनुसार, एक बाइनरी गैस मिश्रण के लिए, इसकी तापीय चालकता परीक्षण गैस प्रवाह के लिए एक स्पष्ट मानदंड है।

गैस मिश्रण की तापीय चालकता को मापने के लिए, करंट द्वारा गर्म किए गए एक कंडक्टर का उपयोग किया जाता है, जिसे विश्लेषण किए जा रहे मिश्रण से भरे कक्ष में रखा जाता है। यदि कंडक्टर से कक्ष की दीवारों तक गर्मी हस्तांतरण मुख्य रूप से तापीय चालकता के परिणामस्वरूप किया जाता है, तो निम्नलिखित संबंध होता है:

कहाँ क्यू t प्रति सेकंड कंडक्टर द्वारा छोड़ी गई गर्मी की मात्रा है; एल,डी- कंडक्टर की लंबाई और व्यास; डी- चैम्बर व्यास; λ सेमी - गैस मिश्रण की तापीय चालकता; टीपी, टीसी कंडक्टर और चैम्बर की दीवारों का तापमान है।

जब चालक द्वारा उत्सर्जित ऊष्मा स्थिर होती है क्यूचैम्बर की दीवारों का तापमान और तापमान टीसी, परिवेश के तापमान के आधार पर, गैस मिश्रण की थर्मल चालकता विशिष्ट रूप से कंडक्टर के तापमान को निर्धारित करेगी, और इसलिए इसका प्रतिरोध, जो पुल मापने वाले सर्किट के सर्किट में शामिल है। इस निर्भरता के आधार पर कैथारोमेट्रिक लीक डिटेक्टर और उपकरण बनाए जाते हैं।

चावल। 10.17. कैथारोमेट्रिक रिसाव डिटेक्टर (ए) के संवेदनशील तत्व का आरेख, रिसाव डिटेक्टर का ब्रिज सर्किट (बी)

लीक डिटेक्टर सेंसर में दो समानांतर ब्रोचिंग चैनलों (छवि 10.17, सी) के साथ एक आवास 1 होता है, जिसमें दो पतले प्लैटिनम या प्लैटिनम-रोडियम धागे 2 लगे होते हैं, जो विद्युत प्रतिरोध का कार्य करते हैं। चित्र में. 10.17, बी प्रतिरोध दर्शाता है आर 1 और आर 2, पुल मापने वाले सर्किट में शामिल है। सेंसर को रिमोट जांच के रूप में डिज़ाइन किया गया है, जिसका उपयोग नियंत्रित वस्तुओं की जांच परीक्षण की प्रक्रिया के लिए किया जाता है। लीक डिटेक्टर किट में कठिन-से-पहुंच परीक्षण सतहों तक आसान पहुंच के लिए विभिन्न कॉन्फ़िगरेशन की कई युक्तियां शामिल हैं।

रिसाव डिटेक्टर प्रकार टीपी 7101एम के उदाहरण का उपयोग करते हुए, कथारोमेट्रिक रिसाव डिटेक्टरों के डिजाइन और सर्किट सुविधाओं और उनके सुधार के लिए संभावित दिशाओं पर विचार किया जाता है। यह रिसाव डिटेक्टर पोर्टेबल है, जो एक या अधिक ऑपरेटरों के लिए बड़ी और विस्तारित वस्तुओं का परीक्षण करना, उनके नियंत्रण क्षेत्रों का परिसीमन करना संभव बनाता है। रिसाव डिटेक्टर जांच-कन्वर्टर एक लचीली नली के साथ मापने वाली इकाई से जुड़ा होता है। कनवर्टर के विशाल तांबे के आवास में कार्यशील और संदर्भ कोशिकाएं होती हैं। कोशिकाओं के आउटलेट उद्घाटन मापने वाली इकाई में स्थित गैस प्रवाह के एक सामान्य स्रोत से जुड़े हुए हैं। रिसाव का संकेत देने के लिए, मापने वाली इकाई एक डायल गेज और एक श्रव्य अलार्म से सुसज्जित है। कैथरोमेट्रिक लीक डिटेक्टर की गतिशीलता के आकलन से पता चला कि अधिकतम सिग्नल तक पहुंचने का समय लगभग 1 सेकंड है। इसे संवेदनशील तत्वों तक परीक्षण गैस की गति में देरी से समझाया गया है। सिग्नल क्षय का समय और भी लंबा है और लगभग 5 सेकंड है। हीलियम 2.3 10 -6 मीटर 3 Pa/s के लिए संवेदनशीलता सीमा। वजन 4 किलो.

जैसा कि आप देख सकते हैं, रिसाव डिटेक्टर की संवेदनशीलता कम है। हालाँकि, रिसाव डिटेक्टर की बहुमुखी प्रतिभा इसका बड़ा लाभ है, क्योंकि एक ही उपकरण, एक डिग्री या किसी अन्य तक, विभिन्न गैसों के साथ उत्पादों को दबाते समय लीक का पता लगाने के लिए उपयुक्त है। ज्वलनशील गैसों (प्राकृतिक गैस, प्रोपेन, ब्यूटेन, आदि) के साथ गैस पाइपलाइनों की जाँच के लिए ऐसे रिसाव डिटेक्टर का उपयोग करना आशाजनक है। कैथरोमेट्रिक लीक डिटेक्टरों के अनुप्रयोग का दायरा उन मामलों तक भी विस्तारित होता है जहां अत्यधिक संवेदनशील परीक्षणों से पहले गंभीर लीक की पहचान करना आवश्यक होता है, यानी। वस्तुओं का प्रारंभिक नियंत्रण करें।

इलेक्ट्रॉन कैप्चर विधि कुछ गैस अणुओं की इलेक्ट्रॉनों को कैप्चर करने की क्षमता पर आधारित है, जिससे इलेक्ट्रोनगेटिव आयनों में बदल जाता है। पदार्थों के इस गुण को इलेक्ट्रॉन बन्धुता कहते हैं। यह एक नकारात्मक चार्ज आयन बनने पर निकलने वाली ऊर्जा की विशेषता है। उदाहरण के लिए, ऑक्सीजन परमाणुओं की इलेक्ट्रॉन बंधुता 1.46 eV है।

इस प्रक्रिया को नीचे दिए गए संबंध के आधार पर योजनाबद्ध रूप से देखा जा सकता है। β-ट्रिटियम रेडियोधर्मी विकिरण के प्रभाव में, गैस अणुओं को डिटेक्टर कक्ष में आयनित किया जाता है एन 2 और धीमे इलेक्ट्रॉन बनते हैं इएम:

(10.14)

(10.14)

लागू वोल्टेज के प्रभाव में, ये इलेक्ट्रॉन एनोड में चले जाते हैं, जिसके परिणामस्वरूप सर्किट में करंट उत्पन्न होता है। जब इलेक्ट्रॉन बन्धुता वाले अणुओं से युक्त गैस संवेदन तत्व के कक्ष में प्रवेश करती है, तो नकारात्मक आयन प्रकट होते हैं। उनमें सकारात्मक नाइट्रोजन आयनों के साथ पुनर्संयोजन करने की इलेक्ट्रॉनों की तुलना में बहुत अधिक क्षमता होती है, जिससे अंततः एनोड तक पहुंचने वाले इलेक्ट्रॉनों की संख्या में कमी आती है और तदनुसार, आयनीकरण (पृष्ठभूमि) धारा में कमी आती है। जैसे ही परीक्षण गैस संवेदन तत्व से गुजरती है, इस धारा में कमी इसकी मात्रा के माप के रूप में कार्य करती है।

चूंकि विभिन्न गैसों में इलेक्ट्रॉनों को पकड़ने की अलग-अलग क्षमताएं होती हैं, इसलिए ऐसे रिसाव डिटेक्टरों के संवेदनशील तत्वों को चयनात्मकता की विशेषता होती है, उदाहरण के लिए, हैलोजन युक्त कार्बनिक यौगिकों के लिए। विभिन्न परीक्षण गैसों के प्रति इलेक्ट्रॉन कैप्चर सेंसिंग तत्वों की संवेदनशीलता इन गैसों की इलेक्ट्रोनगेटिविटी या इलेक्ट्रॉन आत्मीयता की डिग्री पर निर्भर करती है। हालाँकि, परीक्षण गैस की इलेक्ट्रॉन बंधुता मुक्त इलेक्ट्रॉनों की ऊर्जा के साथ बदलती रहती है। आयनीकरण कक्ष में इलेक्ट्रॉनों की औसत ऊर्जा विद्युत क्षेत्र और वाहक गैस की प्रकृति से निर्धारित होती है। एक निश्चित विद्युत क्षेत्र की ताकत पर मुक्त इलेक्ट्रॉनों की औसत ऊर्जा मोनोआटोमिक गैसों (उदाहरण के लिए, आर्गन) के लिए अधिक होती है और पॉलीआटोमिक गैसों, उदाहरण के लिए, कार्बन डाइऑक्साइड के लिए कम होती है। वाहक गैस के उचित चयन और चैम्बर पर लागू क्षमता के साथ, किसी भी औसत ऊर्जा वाले इलेक्ट्रॉन प्राप्त किए जा सकते हैं, जिसके परिणामस्वरूप इलेक्ट्रॉन कैप्चर लीक डिटेक्टरों को विभिन्न परीक्षण गैसों के प्रति चुनिंदा रूप से संवेदनशील बनाया जा सकता है।

इलेक्ट्रॉनिक कैप्चर लीक डिटेक्टर कई प्रकार के होते हैं। इन सभी को परीक्षण पदार्थों के रूप में इलेक्ट्रोनगेटिव गैसों और वाष्पों का उपयोग करके रिसाव का पता लगाने की विशेषता है। वैक्यूम सिस्टम में लीक का पता लगाने के लिए, एक वैक्यूम लीक डिटेक्टर VTI-1 सुविधाजनक है, जिसमें एक मैग्नेट्रोन दबाव गेज ट्रांसड्यूसर और एक साधारण मापने की इकाई होती है। कनवर्टर वैक्यूम सिस्टम से जुड़ा है। VTI-1 का उपयोग करके लीक की खोज करते समय फ़्रीऑन-12 और SF6 गैस का उपयोग किया जाता है। तेल मुक्त वैक्यूम सिस्टम की जकड़न की जांच के लिए वीटीआई-1 का उपयोग करना सबसे उचित है।

चावल। 10.18. इलेक्ट्रॉनिक कैप्चर लीक डिटेक्टर सर्किट

सार्वभौमिक इलेक्ट्रॉनिक कैप्चर लीक डिटेक्टरों के अनुप्रयोग का दायरा, जिन्हें परीक्षण की गई वस्तुओं की वैक्यूमिंग की आवश्यकता नहीं होती है, बहुत व्यापक है। सबसे पहले, यह एक लीक डिटेक्टर पर लागू होता है, जिसे इलेक्ट्रॉन-कैप्चर कहा जाता है (इलेक्ट्रॉन-कैप्चर डिटेक्टर के नाम पर, क्रोमैटोग्राफी में व्यापक रूप से उपयोग किया जाता है)। रिसाव डिटेक्टर एक दो-इलेक्ट्रोड आयनीकरण कक्ष है जिसमें आयनकारी β-विकिरण का रेडियोआइसोटोप (ट्रिटियम) स्रोत होता है। कनवर्टर मैंरिसाव डिटेक्टर में गैसों के मिश्रण के चयन को नियंत्रित करने के लिए एक डिटेक्टर 3, एक इजेक्टर 2 और एक थ्रॉटल 4 होता है (चित्र 10.18)। इजेक्टर, एक वैक्यूम बनाकर, संवेदनशील तत्व को परीक्षण गैस या हवा की आपूर्ति सुनिश्चित करता है। कनवर्टर एक खोखली सुई-जांच से जुड़ा है 1. मापने की इकाई द्वितीयवाहक गैस के प्रवाह दर को समायोजित करने के लिए सहायक वायवीय थ्रॉटल 5 और 7, तेल कणों और अन्य अशुद्धियों से वाहक गैस को साफ करने के लिए एक फिल्टर 8 शामिल है। मापने वाली इकाई के विद्युत भाग में एक बिजली आपूर्ति 8, एक एम्पलीफायर 9, एक शामिल है रिसाव डिटेक्टर सिग्नल 10 और एक रिकॉर्डिंग डिवाइस 11 के स्वचालित मुआवजे के लिए उपकरण। इन प्रणालियों और इकाइयों के अलावा, रिसाव डिटेक्टर के मापने वाले हिस्से में एक रिसाव अलार्म ध्वनि जनरेटर, एक तुलनित्र और आरेख में नहीं दिखाए गए अन्य तत्व भी शामिल हैं। लीक डिटेक्टर को बाहरी उपकरणों से जोड़ा जा सकता है, जैसे सिग्नल रिकॉर्डिंग सिस्टम, लीक उत्पादों को स्वचालित रूप से अस्वीकार करने के लिए एक उपकरण आदि।

चावल। 10.19. प्लाज्मा रिसाव डिटेक्टर आरेख

SF6 गैस भरने वाले उच्च-वोल्टेज विद्युत उपकरणों में लीक की खोज करते समय विचाराधीन इलेक्ट्रॉन-कैप्चर रिसाव डिटेक्टर का उपयोग बहुत प्रभावी होता है। यह नाइट्रोजन से शुद्ध किए गए कक्ष में हवा के रिसाव की निगरानी करके दबाव नापने का यंत्र के साथ प्रतिस्पर्धा कर सकता है। इस मामले में, 1 10 -5 m 3 Pa/s की संवेदनशीलता सीमा हासिल की जाती है।

प्लाज्मा रिसाव डिटेक्टर टीपी2, जो इलेक्ट्रोनगेटिव परीक्षण पदार्थों के रिसाव का भी पता लगाता है, में एक डिस्चार्ज लीक ट्यूब 1, कैपेसिटर इलेक्ट्रोड 2, माप इकाई 3 और रिसाव संकेत इकाई 4 (चित्र 10.19) शामिल हैं। रिसाव डिटेक्टर एक चमक निर्वहन के गुणों के उपयोग पर आधारित है, जो उच्च आवृत्ति अनुनाद सर्किट को छोड़कर, उच्च आवृत्ति पीढ़ी में व्यवधान का कारण बनता है। जब डिस्चार्ज ट्यूब में एक इलेक्ट्रोनगेटिव गैस दिखाई देती है, तो आयन पुनर्संयोजन की दर में वृद्धि के कारण पीढ़ी में व्यवधान की आवृत्ति बढ़ जाती है। मापने वाली इकाई उच्च-आवृत्ति दोलनों के टूटने की आवृत्ति और ट्यूब के माध्यम से पंप की गई हवा में इलेक्ट्रोनगेटिव अशुद्धियों की एकाग्रता के आनुपातिक संकेत उत्पन्न करती है।

रिसाव डिटेक्टर पोर्टेबल है, उपयोग में आसान है, परीक्षण गैसों के प्रति काफी संवेदनशील है, इसका वजन कम है (2 किलोग्राम), और मुख्य रूप से जांच विधि का उपयोग करके लीक की खोज करने के लिए उपयोग किया जाता है। SF6 गैस प्रवाह के प्रति संवेदनशीलता 0.7 10 -9 m 3 Pa/s है, फ़्रीऑन-22 प्रवाह के प्रति - 1 10 -8 m 3 Pa/s है। रिसाव डिटेक्टर का समय स्थिरांक 1 एस से अधिक नहीं है।

रासायनिक विधि. वस्तुओं की निगरानी करते समय, विशेष गैसों का उपयोग करके संचालित किया जाता है और गैस मिश्रण, साथ ही अन्य सभी मामलों में जब जकड़न नियंत्रण के ज्ञात तरीके कम उपयोग के हो जाते हैं, तो रासायनिक विधि सबसे स्वीकार्य हो जाती है। इस पद्धति के कई संशोधन ज्ञात हैं: वस्तुओं पर एक संकेतक द्रव्यमान लागू करना; संकेतक टेप का उपयोग; इंडिकेटर पेंट का उपयोग.

सभी संशोधनों में एक उपयुक्त परीक्षण गैस का उपयोग, वस्तु में इस गैस के अतिरिक्त दबाव का निर्माण और संदिग्ध पर एक या दूसरे तरीके से लागू रासायनिक संरचना के साथ परीक्षण गैस की बातचीत के प्रभाव का दृश्य अवलोकन शामिल है। रिसाव स्थल. अक्सर, एक प्रक्रिया गैस या गैसों के मिश्रण का उपयोग परीक्षण गैस के रूप में किया जाता है।

रसायनों के विभिन्न संयोजनों का उपयोग संकेतक द्रव्यमान के रूप में किया जा सकता है। संकेतक द्रव्यमान के लिए मुख्य आवश्यकताएं इस प्रकार हैं: परीक्षण गैस के प्रति उच्च संवेदनशीलता; वस्तु के निरीक्षण के लिए आवश्यक समय के दौरान तकनीकी गुणों का संरक्षण; सूचक द्रव्यमान ओके सामग्री के प्रति आक्रामक नहीं होना चाहिए।

परीक्षण गैस के रूप में विभिन्न सांद्रता वाली कार्बन डाइऑक्साइड और कुछ अन्य गैसों का उपयोग किया जाता है। लीक की उपस्थिति में, परीक्षण गैस, संकेतक द्रव्यमान के साथ बातचीत करके, विभिन्न रंगों (पीला, नीला, आदि) के धब्बे की उपस्थिति का कारण बनती है। परीक्षण गैस के साथ संकेतक द्रव्यमान का संपर्क रोकने के बाद दागों का बने रहना 50 मिनट तक है। लागू सूचक द्रव्यमान के गुणों को दसियों घंटों तक बनाए रखा जाता है।

संकेतक टेप का उपयोग करके उपकरण की जकड़न की निगरानी करने का सिद्धांत बाद वाले को संदिग्ध रिसाव स्थलों पर चिपकाना और जब संकेतक जिसके साथ टेप लगाया जाता है, परीक्षण गैस के साथ संपर्क करता है, तो धब्बे के गठन का निरीक्षण करना है। संकेतक टेप आमतौर पर सूती कपड़ों से बनाए जाते हैं। एक समान रंग प्राप्त होने तक उन्हें एक विशेष घोल में भिगोया जाता है। अनुशंसित समाधानों में से एक की संरचना जिसके साथ टेपों को संसेचित किया जाता है, 100 मिलीलीटर एथिल अल्कोहल, 15...20 मिलीलीटर ग्लिसरीन, 1...2 ग्राम ब्रोमोफेनॉल ब्लू और अमोनियम सल्फेट का 20% समाधान है। इस घोल के अलावा, फिनोलफथेलिन और अन्य यौगिकों का भी उपयोग किया जाता है। गैस से भरे कमरों में संकेतक टेप के झूठे रंगों से बचने के लिए, कभी-कभी टेप की सतहों में से एक को पारदर्शी गैस-प्रूफ फिल्म से ढक दिया जाता है, जिसमें संकेतक टेप और परीक्षण किए जा रहे कंटेनर के साथ कनेक्शन के लिए एक चिपचिपी सतह होती है। एक पारदर्शी फिल्म की उपस्थिति फिल्म के नीचे कंटेनर से निकलने वाली गैस के संचय और संकेतक टेप के रंग में योगदान करती है, और नियंत्रण की संवेदनशीलता को भी बढ़ाती है और कमरे में मौजूद गैसों द्वारा रंग के खिलाफ सुरक्षा बनाती है।

अक्सर, 1...3% तक की अमोनिया सांद्रता वाले वायु-अमोनिया मिश्रण का उपयोग परीक्षण गैस के रूप में किया जाता है। जकड़न का निर्धारण संदिग्ध रिसाव साइटों के दृश्य निरीक्षण से होता है, जिस पर एक संकेतक टेप लगाया जाता है, और उस पर रिसाव साइटों के अनुरूप स्पॉट को रिकॉर्ड करना होता है। सूचक टेप विधि की संवेदनशीलता 1 10 -7 से 7 10 -7 m 3 Pa/s तक होती है।

संकेतक पेंट विधिइसका उपयोग उन वस्तुओं को नियंत्रित करने के लिए किया जाता है, जिन्हें पहले से ही विनिर्माण प्रक्रिया के दौरान, एक कामकाजी माध्यम से भर दिया जाता है, पेंट किया जाता है और सुखाया जाता है, और फिर ग्राहक को भेजा जाता है। इस मामले में, सुखाने के दौरान जकड़न नियंत्रण किया जाता है। एक विशेष संकेतक, उदाहरण के लिए ब्रोमोफेनॉल नीला, जो काम के माहौल पर प्रतिक्रिया करता है, उस पेंट में जोड़ा जाता है जो पेंट कोटिंग के रूप में कार्य करता है। रिसाव के स्थानों में, कार्यशील माध्यम संकेतक के साथ रासायनिक प्रतिक्रिया में प्रवेश करता है। परिणामस्वरूप, पेंट पर नीले धब्बे बन जाते हैं, जो रिसाव के स्थान का संकेत देते हैं। इंडिकेटर पेंट तैयार करने का एक तरीका ब्रोमोफेनॉल ब्लू इंडिकेटर के साथ नॉन-ट्रोग्लिफ्थेलिक ग्रे पेंट का मिश्रण बनाना है। संकेतक पेंट लंबे समय तक अपनी प्रतिक्रिया गुणों को बरकरार रखता है, क्योंकि यह सूखने के बाद भी काम करने वाले माध्यम के रिसाव पर प्रतिक्रिया करता है। संकेतक पेंट विधि का उपयोग करके नियंत्रण की संवेदनशीलता 1 10 -6 ...10 -7 m 3 Pa/s तक पहुंच जाती है।

मैनोमेट्रिक विधिअक्सर व्यवहार में उपयोग किया जाता है, क्योंकि यह कार्यान्वयन के लिए सबसे सुलभ तरीकों में से एक है। यह ओके या सहायक कक्ष जिसमें ओके स्थित है, में कुल दबाव में परिवर्तन की रिकॉर्डिंग पर आधारित है।

हाल के वर्षों में, दबाव और तापमान में छोटे बदलावों की निगरानी के लिए प्रौद्योगिकी के विकास के कारण, विधि की क्षमताओं का विस्तार हुआ है। व्यवहार में, दबाव में गिरावट (वृद्धि) की निगरानी आमतौर पर एक निश्चित समय में की जाती है। सुविधा में गैस माध्यम के दबाव में अनुमेय परिवर्तन डिजाइनर द्वारा निर्धारित जकड़न मानकों के आधार पर स्थापित किया जाता है।

दबाव बदलकर नियंत्रण विधि (मैनोमेट्रिक) का उपयोग मुख्य रूप से वस्तुओं के प्रारंभिक परीक्षणों में दोषों के माध्यम से अपेक्षाकृत बड़े की पहचान करने के लिए किया जाता है। इस विधि का उपयोग जकड़न नियंत्रण के लिए स्वतंत्र रूप से किया जाता है, जब संवेदनशीलता सीमा की आवश्यकताएं 1 10 -5 मीटर 3 Pa/s से अधिक न हों। छोटी मात्रा वाली वस्तुओं (Vl 10 -4 m 3) की निगरानी करते समय, 5 10 -6 m 3 Pa/s की संवेदनशीलता सीमा प्राप्त की जा सकती है। /

उत्पादों की जकड़न की डिग्री, उनके आयाम, विन्यास और नियंत्रण उद्देश्यों की आवश्यकताओं के आधार पर, मैनोमेट्रिक नियंत्रण के ट्यूबलेस या चैम्बर (छवि 10.20) तरीकों का उपयोग किया जाता है।

मैनोमेट्रिक इंटरकनेक्टेड सिस्टम में दबाव परिवर्तन की गैर-स्थिर प्रक्रिया के गणितीय मॉडल का रूप है

(10.15)

(10.15)

जहां A 2 एक स्थिर गुणांक है, जो पर्यावरण के मापदंडों और दोष पर निर्भर करता है। हवाई जहाज में पी, टी(10.15) के आधार पर प्राप्त गतिशील विशेषताएँ परवलय के रूप में होती हैं (चित्र 10.21)। दोष जितना बड़ा होगा, उत्पाद में दबाव उतनी ही तेजी से बराबर होगा आरऔर और चैम्बर में आरसमय के क्षण में टी*.

चित्र में, संबंधित संकेतों (□, Δ, आदि) द्वारा दर्शाए गए विभिन्न वक्र, वस्तु की दीवार में एक निश्चित व्यास का दोष होने पर वस्तु और कक्ष में दबाव में परिवर्तन को दर्शाते हैं (के लिए) उदाहरण के लिए, 50, 100 μm, आदि)। ट्यूबलेस कंट्रोल सर्किट के लिए, कब  , सीमा को पार करने पर हमें ऐसी प्रणाली का गणितीय मॉडल रूप में प्राप्त होता है

, सीमा को पार करने पर हमें ऐसी प्रणाली का गणितीय मॉडल रूप में प्राप्त होता है

(10.16)

(10.16)

इस प्रणाली का दूसरा समीकरण यह दर्शाता है आर k एक स्थिर मान है, अर्थात आरके = पी के 0 = आरऔर कहाँ आरए वायुमंडलीय दबाव है।

इस मान को प्रतिस्थापित करना आरपहले समीकरण (10.16) से, हमें अवकल समीकरण प्राप्त होता है

(10.17)

(10.17)

जिससे हम एकीकरण द्वारा पाते हैं

(10.18)

(10.18)

चार्ट संक्रमण प्रक्रियाविचाराधीन नियंत्रण स्थितियों के लिए चित्र में दिखाया गया है। 10.22. इन विशेषताओं का ढलान काफी हद तक दोष के आकार से निर्धारित होता है।

ट्यूबलेस संस्करण के लिए (चित्र 10.20, ए देखें) ठीक है। परीक्षण प्रणाली के इनपुट पर दबाव P0 की आपूर्ति करके अतिरिक्त दबाव P और 0 बनाएं। फिर वाल्व 3 बंद कर दिया जाता है। यदि ओके 1 में कोई रिसाव है, तो रिसाव सेंसर 2 दबाव ड्रॉप पी को पंजीकृत करता है और, चित्र में दिखाए गए गतिशील विशेषताओं के अनुसार। 10.22.

एक चैम्बर नियंत्रण सर्किट के लिए, अंतर समीकरणों (10.15) के समाधान का रूप होता है

(10.19)

(10.19)

(10.20)

(10.20)

प्रत्येक समीकरण (10.19) और (10.20) निर्देशांक में परिभाषित होते हैं पी, टीपरवलय. इन परवलय के अक्ष कोटि अक्ष के समानांतर होते हैं आरऔर विपरीत दिशाओं में निर्देशित। वे एक बिंदु पर प्रतिच्छेद करते हैं, जिसके निर्देशांक समीकरण को हल करके निर्धारित किए जाते हैं

आर और ( टी) = आर के ( टी)

विधि की स्पष्ट सादगी के बावजूद, विधि की अपेक्षाकृत कम संवेदनशीलता और कुछ मामलों में, माप चक्र की लंबी अवधि के कारण इसका उपयोग अक्सर बाधित होता है। विधि में सुधार करते समय, नियंत्रण परिणामों पर तापमान के प्रभाव को समाप्त करना एक प्रमुख भूमिका निभाता है।

गैस-हाइड्रोलिक विधि (बुलबुला विधि) रिसाव 3 से जारी परीक्षण गैस 4 (चित्र 10.23) के बुलबुले के अवलोकन पर आधारित है जब दबाव परीक्षण परीक्षण वस्तु 2 को गैस के साथ तरल में डुबोया जाता है।

बबल विधि के फायदे इसकी सादगी में निहित हैं: इसमें उपकरण और विशेष परीक्षण गैसों की आवश्यकता नहीं होती है, इसमें उच्च संवेदनशीलता होती है, और लीक का पता लगाने और स्थानीयकरण के संचालन संयुक्त होते हैं।

इसका नुकसान उत्पाद को टैंक में डुबाने की आवश्यकता है, जो बड़े आकार के उत्पादों के लिए असंभव है। किसी सतह को तरल फिल्म से कोटिंग करना एक श्रम-गहन कार्य है; तरल (पानी) अवशेषों के लंबे समय तक संपर्क में रहने के परिणामस्वरूप सतह के क्षरण का खतरा होता है। विधि की संवेदनशीलता कभी-कभी अपर्याप्त होती है। ऑडिट के परिणाम काफी हद तक नियंत्रक की सत्यनिष्ठा पर निर्भर करते हैं।

एक उदाहरण के रूप में बबल विधि का उपयोग करके, रिसाव का पता लगाने वाले उपकरण की संवेदनशीलता सीमा के प्रभाव का पता लगाना और समग्र रूप से रिसाव का पता लगाने की विधि की संवेदनशीलता सीमा पर परीक्षण स्थितियों का पता लगाना सुविधाजनक है। लीक का पता लगाने के साधन वास्तव में परीक्षण गैस के बुलबुले हैं। आइए संवेदनशीलता सीमा का आकलन करने के लिए बुलबुले बनने की प्रक्रिया पर विचार करें। परीक्षण वस्तु में बनाए गए दबाव परीक्षण के प्रभाव में, रिसाव के मुहाने पर एक बुलबुला बनता है। इसमें गैस की मात्रा बुलबुले के आयतन के गुणनफल से निर्धारित होती है वी n इसके अंदर दबाव पर आरएन. यह दबाव कम है आरलीक पर दबाव कम होने के कारण डीईएफ़। आइए हम पीपी को इस शर्त से निर्धारित करें कि यह बुलबुले पर कार्य करने वाले बाहरी दबावों के योग के बराबर है: तरल की सतह पर वायुमंडलीय दबाव आरएटीएम, हाइड्रोस्टेटिक द्रव दबाव आरजी और सतह तनाव आरएन।

परिमाण पीजी = जीρ एच, जहां ρ तरल का घनत्व है, ए एच- बुलबुले के ऊपर तरल स्तंभ की ऊंचाई. सतह तनाव बलों के कारण दबाव आर n = (2F lg cosθ)/r=4F lg /D. यहाँ F द्रव और गैस के बीच द्रव की सतह पर प्रति इकाई लंबाई पर सतह तनाव बल है। विचाराधीन मामले के लिए, D = 2r बुलबुले का व्यास है, θ = 0. इस प्रकार,

(10.21)

(10.21)

कहाँ टी- बुलबुला बनने का समय.

रिसाव के माध्यम से गैस का प्रवाह बुलबुले के व्यास को तब तक बढ़ाता है जब तक वह टूट न जाए। यह क्षण तब होता है जब आर्किमिडीज़ बल बुलबुले पर कार्य करता है gρV n बराबर हो जाता है और फिर सतह पर बुलबुले के आसंजन बल से अधिक हो जाता है, जो तरल-गैस के सतह तनाव के बल के बराबर होता है, जिसे रिसाव की परिधि से गुणा किया जाता है: F lg =π डी, कहाँ डी- रिसाव व्यास. इस प्रकार, अलगाव की स्थिति

यहाँ डीपृथक्करण के समय 0 बुलबुले का व्यास है। सूत्र से पता चलता है कि रिसाव का व्यास जितना बड़ा होगा, बुलबुले उतने ही बड़े होंगे। हालाँकि, चूंकि रिसाव व्यास से ( डी) और तरल के गुणों को दर्शाने वाली मात्राएँ ( एफ zh और ρ), घनमूल निकाला जाता है, उपरोक्त मान बदलने पर अलग बुलबुले का व्यास थोड़ा बदल जाता है। आमतौर पर, अलग हुए बुलबुले का व्यास 0.5...1 मिमी माना जाता है। 0.5 मिमी से कम व्यास वाले बुलबुले को नोटिस करना मुश्किल होता है। यहां से आप न्यूनतम रिसाव व्यास पा सकते हैं डीन्यूनतम =2.8 µm.

बुलबुला विधि द्वारा दर्ज न्यूनतम गैस प्रवाह उस समय की धारणा से पाया जा सकता है टीबुलबुले बनने की शुरुआत से उसके अलग होने तक 0 30 सेकंड है। यदि यह समय अधिक है, तो बहुत कम बनने वाले बुलबुले को नोटिस करना मुश्किल होता है।

आमतौर पर, हाइड्रोस्टेटिक दबाव वायुमंडलीय दबाव से बहुत कम होता है; रिसाव से सतह तक की दूरी कम होने पर यह शून्य भी हो जाता है एच. सतह तनाव बलों का दबाव भी वायुमंडलीय दबाव से काफी कम होता है। परिणामस्वरूप, (10.31) से हम बुलबुला विधि का उपयोग करके न्यूनतम दर्ज गैस प्रवाह निर्धारित करते हैं:

(10.22)

(10.22)

पर डी 0 =0.5 मिमी, टी 0 = 30 सेकंड, आरएटीएम = 101325 पीए हमें मिलता है जेमिनट = (3.14 0.5 3 10 -9 101325)/(6 30)=2.2 10 -7 डब्ल्यू। यह मान रिसाव का पता लगाने के साधन के रूप में बुलबुला विधि की संवेदनशीलता सीमा निर्धारित करता है। आइए अब बबल विधि का उपयोग करके संपूर्ण रिसाव का पता लगाने वाली प्रणाली की संवेदनशीलता (निचली संकेत सीमा) पर विचार करें।

एक चैनल के माध्यम से रिसाव के लिए समीकरणों का उपयोग करना - चिपचिपा प्रवाह के लिए रिसाव जेв = π डी 4 आर 2 एटीएम /256η इंच एल, हम संपूर्ण रिसाव पहचान प्रणाली की संवेदनशीलता का निर्धारण करेंगे मेंएम आई एन , मानक स्थितियों में घटाया गया:

|

पी def/ पीएटीएम | |||

|

बीमिन, डब्ल्यू |

लीक के प्रति विधि की संवेदनशीलता को न केवल बढ़ाकर बढ़ाया जा सकता है आरडीईएफ़, लेकिन हवा की तुलना में कम चिपचिपाहट वाली गैसों का उपयोग करके भी। उदाहरण के लिए, यदि आप हवा के बजाय हाइड्रोजन का उपयोग करते हैं, तो η/η in = 0.5 और P def / P atm = 10, इसलिए बीमिनट = 1.1 · 10 -9 डब्ल्यू. इसे इस तरह समझा जाना चाहिए कि हाइड्रोजन और 10 एटीएम के क्रिम्पिंग दबाव की मदद से, नियंत्रण प्रणाली की संवेदनशीलता सीमा को हटा दिया जाता है और लीक का पता लगाया जाता है, जो वैक्यूम परीक्षणों के दौरान होता है मानक स्थितियाँलगभग 1 10 -9 W का रिसाव होगा।

आइए बबल विधि के कुछ विकल्पों पर नजर डालें। जैसा कि पहले उल्लेख किया गया है, परीक्षण वस्तु को एक टैंक में डुबोने के बजाय, इसे एक तरल फिल्म (साबुन विधि) से ढक दिया जाता है, जिसमें बुलबुले का निर्माण देखा जाता है। तरल चिपचिपा होना चाहिए, धीरे-धीरे बहना चाहिए, सतह का तनाव कम होना चाहिए। यह साबुन, ग्लिसरीन और जिलेटिन (साबुन फिल्म) के जलीय घोल या डेक्सट्रिन, ग्लिसरीन, अल्कोहल और अन्य एडिटिव्स (पॉलिमर फिल्म) के जलीय घोल से तैयार किया जाता है। चिपचिपापन धीमी गति से प्रवाह सुनिश्चित करता है, और कम सतह तनाव बल बुलबुले के गठन को सुविधाजनक बनाता है।

फिल्म को मुलायम ब्रश या स्प्रे से उत्पाद की सतह पर लगाया जाता है। साबुन की फिल्म लगाने के 2...3 मिनट बाद बुलबुले बनने का निरीक्षण शुरू हो जाता है। पॉलिमर फिल्म का उपयोग करते समय, फिल्म के आवेदन के तुरंत बाद बड़े दोषों का पता लगाया जाता है, और 20 मिनट के बाद छोटे दोषों का पता लगाया जाता है। ऐसी फिल्म में बुलबुले फूटते नहीं हैं, बल्कि 24 घंटे तक "कोकून" के रूप में संरक्षित रहते हैं। संवेदनशीलता अनुमानित सूत्र (10.22) का उपयोग करके निर्धारित की जाती है।

यदि आप लगभग 10 4 पा के दबाव के साथ स्थानीय निर्वात कक्ष में धोने और अवलोकन की विधि का उपयोग करते हैं तो बुलबुला विधि की उच्चतम संवेदनशीलता प्राप्त की जा सकती है। ऐसा कक्ष (चित्र 10.24) वायुमंडलीय दबाव के प्रभाव में परीक्षण वस्तु की सतह पर "चूसा" जाता है। बुलबुले, कोकून या फिल्म के टूटने की उपस्थिति का अवलोकन देखने वाली खिड़की के माध्यम से किया जाता है। इस मामले में, वायुमंडलीय और हाइड्रोस्टैटिक दबाव शून्य के बराबर हैं, और सूत्र (10.22), गैस के साथ फिल्म की दोहरी संपर्क सतह को ध्यान में रखते हुए, रूप लेता है

चावल। 10.24. स्थानीय निर्वात कक्ष:

1 - शरीर. 2 - ग्लास, 3 - पंपिंग फिटिंग, 4 - सील, 5 - परीक्षण वस्तु की दीवार, 6 - दबाव गेज फिटिंग।

समान परीक्षण स्थितियों और पानी के लिए सतह तनाव मान 0.075 N/m लेने पर, हम प्राप्त करते हैं जेएम आई एन =एल.3 10 -9 डब्ल्यू, यानी। रिसाव का पता लगाने के साधन के रूप में संवेदनशील विधि की सीमा वायुमंडलीय दबाव टैंक में परीक्षण की तुलना में 170 गुना कम हो जाती है। साथ ही, दबाव परीक्षण बढ़ाने और हवा के बजाय परीक्षण गैस के रूप में हाइड्रोजन का उपयोग करने से नियंत्रण विधि की संवेदनशीलता बढ़ने की उपर्युक्त संभावना बनी रहती है। परिणामस्वरूप, बबल विधि से लीक की पहचान करना संभव हो जाएगा, जो मानक परिस्थितियों में वैक्यूम परीक्षणों के दौरान लगभग 10 -11 डब्ल्यू के रिसाव के अनुरूप होगा।

बुलबुला विधि का उपयोग वायुमंडलीय दबाव के तहत गैस युक्त बंद परीक्षण वस्तुओं का परीक्षण करने के लिए भी किया जाता है। परीक्षण वस्तु के अंदर अत्यधिक गैस का दबाव वस्तु को गर्म तरल में डुबोने से बनता है। दबाव में परिवर्तन चार्ल्स के नियम से निर्धारित होता है

कहाँ आर- दबाव; टी- निरपेक्ष तापमान; सूचकांक "1" और "2" ठंडी और गर्म वस्तु को संदर्भित करते हैं।

हम सामान्य परिस्थितियों को प्रारंभिक स्थिति मानेंगे। तापन तापमान टी 2 इस तथ्य से सीमित है कि तरल में बुलबुले बनने लगते हैं। पानी के लिए यह 80°C है। यहां से उसे ढूंढना आसान है

इस मान को (10.23) में प्रतिस्थापित करने पर, हम पाते हैं कि विधि की संवेदनशीलता, मानक स्थितियों तक कम होकर, 33 · 10 -6 डब्ल्यू के बराबर है।

संवेदनशीलता बढ़ने की संभावना उच्च क्वथनांक वाले तरल पदार्थों के उपयोग में निहित है। उदाहरण के लिए, वैक्यूम तेल में बुलबुला बनने का तापमान 150°C होता है। इससे P def/P atm को 1.55 तक बढ़ाना संभव हो जाता है। इसके अलावा, परीक्षण एक अवलोकन खिड़की के साथ एक निर्वात कक्ष में किए जाते हैं। परिणामस्वरूप, वे लगभग 10 -8 W की थ्रेशोल्ड संवेदनशीलता के साथ रिसाव का पता लगाने की सुविधा प्रदान करते हैं।

हाइड्रोलिक तरीके. कई उत्पादों को जिस हाइड्रोटेस्टिंग प्रक्रिया से गुजरना पड़ता है, उसका उपयोग रिसाव का पता लगाने की विधि के रूप में किया जा सकता है। बड़ी लीक का पता लगाने के परीक्षण को रिसाव परीक्षण कहा जाता है। जहाज के पतवार और हाइड्रोलिक टैंक ऐसे परीक्षणों के अधीन होते हैं।

परीक्षण या तो 0.5...2.5 मीटर ऊंचे पानी के स्तंभ के स्थिर दबाव में किए जाते हैं, जिसमें कम से कम 1 घंटे का समय होता है, या दबाव में पानी की एक धारा के साथ किया जाता है। कम गंभीर वस्तुओं को बिना दबाव या पानी की फैली हुई धारा के पानी का उपयोग करके नियंत्रित किया जाता है। यदि कोई जेट, जलधारा या लगातार बहती पानी की बूंदें नहीं देखी जाती हैं तो परिणाम संतोषजनक माने जाते हैं।

जहाज, आवास, पाइप सिस्टम और अन्य वस्तुएं जिन्हें महत्वपूर्ण दबाव का सामना करना पड़ता है, उन्हें काम के दबाव से काफी अधिक दबाव परीक्षण द्वारा हाइड्रोटेस्टिंग के अधीन किया जाता है। इस प्रक्रिया का उपयोग रिसाव का पता लगाने के लिए भी किया जाता है, और रिसाव का संकेत वस्तु की दीवार पर पसीना आना हो सकता है।

लीक की खोज को सुविधाजनक बनाने और विधि की संवेदनशीलता सीमा को कम करने के लिए, परीक्षण तरल को विपरीत बनाया जाता है, उदाहरण के लिए, इसे ल्यूमिनसेंस की संपत्ति दी जाती है। सबसे व्यापक रूप से उपयोग की जाने वाली विधि ल्यूमिनसेंट-हाइड्रोलिक विधि है। इसमें दबाव परीक्षण के लिए पानी में 0.1% (1 एल/जी) के अनुपात में फ्लोरेसिन (यूरेनिन) डिसोडियम नमक का एक केंद्रित घोल मिलाया जाता है। रचना पूरी तरह मिश्रित है। दबाव में रखने की अवधि 15 मिनट से 1 घंटे तक है (परीक्षण वस्तु की दीवारों की मोटाई के आधार पर)।

फिर ओसी के प्रत्येक नियंत्रित क्षेत्र और सतह की पारा-क्वार्ट्ज लैंप से पराबैंगनी प्रकाश की किरणों में जांच की जाती है। सबसे पहले, बड़े रिसाव की पहचान की जाती है, जिसके माध्यम से फ़्लोरेसिन समाधान से पानी पूरी तरह से वाष्पित नहीं होता है और पर्याप्त चमक प्रदान करता है। फिर सतह को नमी स्प्रे से गीला किया जाता है और फिर से निरीक्षण किया जाता है। छोटे-छोटे रिसावों से गुजरा फ्लोरेसिन इस पानी में घुल जाता है और चमकने लगता है। पराबैंगनी किरणों में, दोषों के माध्यम से चमकते हरे बिंदु (छिद्र) और धारियां (दरारें) के रूप में प्रकट होते हैं। दृश्य प्रकाश वाले कमरे की रोशनी 20 लक्स से अधिक नहीं होनी चाहिए।

ल्यूमिनसेंट-हाइड्रोलिक विधि की संवेदनशीलता सीमा, सभी तरल विधियों की तरह, गैस विधियों का उपयोग करके नियंत्रण के परिणामों की तुलना करके अनुभवजन्य रूप से निर्धारित की जाती है। कम से कम 2 · 10 7 पा के अतिरिक्त दबाव पर, ल्यूमिनसेंट-हाइड्रोलिक विधि दोषों का पता लगाती है, जो गैस विधियों द्वारा नियंत्रित होने पर, मानक परिस्थितियों में 10 -10 ... 10 -9 डब्ल्यू के रिसाव के अनुरूप होती है। जब दबाव 2 10 5 Pa तक गिर जाता है, तो 10 -5 ... 10 -4 W के रिसाव का पता चलता है।