Συγκόλληση. Κράματα συγκόλλησης

Συγκόλληση

ΠΡΟΣ ΤΗΝκατηγορία:

Συγκόλληση

Συγκόλληση

Η συγκόλληση χρησιμοποιείται για την παραγωγή ισχυρών και ανθεκτικών στη θερμότητα ραφών.

Η συγκόλληση πραγματοποιείται τηρώντας τους ακόλουθους βασικούς κανόνες:

– όπως και στην μαλακή συγκόλληση, οι επιφάνειες προσαρμόζονται μεταξύ τους με συγκόλληση, καθαρίζονται επιμελώς από ακαθαρσίες, οξείδια και λίπη με μηχανικό ή χημικά;

– τα τοποθετημένα μέρη στη διασταύρωση επικαλύπτονται με flux, κομμάτια συγκόλλησης (χάλκινες πλάκες) τοποθετούνται στη διασταύρωση και ασφαλίζονται με μαλακό σύρμα πλεξίματος.

– τα προετοιμασμένα μέρη (κενά) θερμαίνονται με φυσητήρα, σε σφυρηλάτηση ή ηλεκτρικό φούρνο.

– όταν λιώσει η συγκόλληση, αφαιρέστε το εξάρτημα από τη φωτιά και κρατήστε το σε τέτοια θέση ώστε η συγκόλληση να μην μπορεί να ρέει από τη ραφή.

– τότε το εξάρτημα ψύχεται αργά. Είναι αδύνατο να ψύξετε εξαρτήματα με συγκολλημένη πλάκα σε νερό, καθώς αυτό θα αποδυναμώσει την αντοχή της σύνδεσης.

Χρησιμοποιείται μια άλλη μέθοδος συγκόλλησης: το παρασκευασμένο μέρος (προϊόν) θερμαίνεται και πασπαλίζεται με βόρακα, στη συνέχεια θερμαίνεται και το άκρο ενός χάλκινου ή ορειχάλκινου σύρματος φέρεται στην ένωση, η οποία, λιώνοντας, γεμίζει τη διασταύρωση. Καθώς κρυώνουν, τα συγκολλημένα μέρη πλένονται με νερό, σκουπίζονται με στεγνά κουρέλια και στεγνώνουν. Η ραφή καθαρίζεται με γυαλόχαρτο ή λιμάρεται με λίμα.

Τα ελαττώματα συγκόλλησης, οι αιτίες τους και τα προληπτικά μέτρα είναι τα εξής:

Η συγκόλληση δεν διαβρέχει την επιφάνεια του μετάλλου που συγκολλάται λόγω ανεπαρκούς δραστηριότητας ροής, παρουσίας μεμβράνης οξειδίου, γράσου και άλλων ρύπων. Για να αποφευχθεί η μη διαβροχή, προστίθενται φθοριούχα άλατα στη ροή ή αυξάνεται η ποσότητα του, βελτιώνοντας την επεξεργασία των εξαρτημάτων αφαιρώντας ίχνη διάβρωσης και λίπους. χαλάρωση ή στάλα συγκόλλησης λόγω ανεπαρκούς θέρμανσης του εξαρτήματος· η συγκόλληση δεν έχει λιώσει.

Ρύζι. 1. Κασσίτερο εξαρτημάτων: α - βύθιση σε λουτρό κασσίτερου, β - θέρμανση εξαρτημάτων για επικασσιτέρωση, γ - συντήρηση με τρίψιμο κασσίτερου

Ασφάλεια εργασίας κατά την εκτέλεση συγκόλλησης και επικασσιτέωσης. Σταθμοί εργασίας που προορίζονται για εργασίες συγκόλλησης μικρά κομμάτια, πρέπει να είναι εξοπλισμένο με τοπικό συσκευές εξάτμισης, εξασφαλίζοντας ταχύτητα κίνησης του αέρα απευθείας στο σημείο συγκόλλησης τουλάχιστον 0,6 m/s.

Σε χώρους όπου πραγματοποιήθηκαν εργασίες συγκόλλησης, τα δάπεδα πρέπει να πλένονται· δεν επιτρέπεται ο στεγνός καθαρισμός του δαπέδου. Απαγορεύεται η αποθήκευση ρούχων σε χώρους όπου πραγματοποιείται συγκόλληση.

Σε άμεση γειτνίαση με χώρους εργασίας που προορίζονται για συγκόλληση μικρών εξαρτημάτων με μαλακές κολλήσεις, θα πρέπει να εγκατασταθούν τα ακόλουθα: νιπτήρας, δεξαμενή με διάλυμα 1%. οξικό οξύγια προπλύσιμο χεριών και φορητά δοχεία που καθαρίζονται εύκολα για τη συλλογή χαρτοπετσετών ή βαμβακερών χαρτοπετσετών και πανιών. Θα πρέπει πάντα να υπάρχουν σαπούνι, βούρτσες και χαρτοπετσέτες για το σκούπισμα των χεριών κοντά στο νεροχύτη. Χρήση πετσετών κοινή χρήσηδεν επιτρέπεται.

Η προετοιμασία των μετάλλων και η διαδικασία συγκόλλησης συνδέονται με την απελευθέρωση σκόνης, επιβλαβών αναθυμιάσεων μη σιδηρούχων μετάλλων και αλάτων, τα οποία, όταν εισέρχονται στο ανθρώπινο σώμα μέσω των αναπνευστικών οργάνων, του οισοφάγου ή του δέρματος, προκαλούν ερεθισμό της βλεννογόνου μεμβράνης του μάτια, δερματικές βλάβες και δηλητηρίαση.

Επομένως, κατά τη συγκόλληση και την επικασσιτέρωση, πρέπει να τηρούνται οι ακόλουθοι κανόνες.

Ο χώρος εργασίας συγκόλλησης πρέπει να είναι εξοπλισμένος με τοπικό αερισμό.

δεν επιτρέπεται η εργασία σε περιοχές μολυσμένες με αέριο.

μετά την ολοκλήρωση της εργασίας και πριν από το φαγητό, πλύνετε καλά τα χέρια σας με σαπούνι.

Προσθέστε χημικά προσεκτικά σε μικρές μερίδες, αποφεύγοντας τα πιτσιλίσματα.

Το οξύ που εισέρχεται στα μάτια μπορεί να προκαλέσει τύφλωση· οι αναθυμιάσεις οξέος είναι πολύ επιβλαβείς.

αποθηκεύστε το θειικό οξύ σε γυάλινες φιάλες με αλεσμένα πώματα σε ψάθινα καλάθια με μαλακή επένδυση.

Χρησιμοποιήστε μόνο αραιωμένο οξύ. Κατά την αραίωση, το οξύ πρέπει να χύνεται στο νερό με ένα λεπτό ρεύμα, αναδεύοντας συνεχώς το διάλυμα. Απαγορεύεται να ρίχνουμε νερό σε οξύ, αφού όταν το νερό ενώνεται με οξύ, είναι δυνατό χημική αντίδρασημε την απελευθέρωση μεγάλης ποσότητας θερμότητας. Ακόμη και όταν μια μικρή ποσότητα νερού εισέρχεται στο οξύ, το νερό θερμαίνεται γρήγορα και μετατρέπεται σε ατμό, που μπορεί να οδηγήσει σε έκρηξη. – χειρωνακτικές εργασίες κατά τις οποίες δεν επιτρέπεται η άμεση επαφή του δέρματος του εργαζομένου (πλύσιμο, άλεση σε προϊόντα, εμφιάλωση, κ.λπ.) με διχλωροαιθάνιο (ένα εύφλεκτο τοξικό υγρό) ή μείγματα που το περιέχουν· – όταν θερμαίνετε το κολλητήρι, προσέξτε γενικοί κανόνες ασφαλής χειρισμόςμε πηγή θέρμανσης. – όταν εργάζεστε με φυσητήρες: ελέγξτε τη δυνατότητα συντήρησης της λάμπας, ρίξτε καύσιμο στη λάμπα όχι περισσότερο από το 75% της χωρητικότητας. Είναι απαράδεκτο να προσθέτετε ή να ρίχνετε καύσιμο σε μια λάμπα που δεν έχει κρυώσει. Γεμίστε μια λάμπα κηροζίνης μόνο με κηροζίνη. δουλειά ηλεκτρικό κολλητήρι, η λαβή της οποίας πρέπει να είναι στεγνή και μη αγώγιμη.

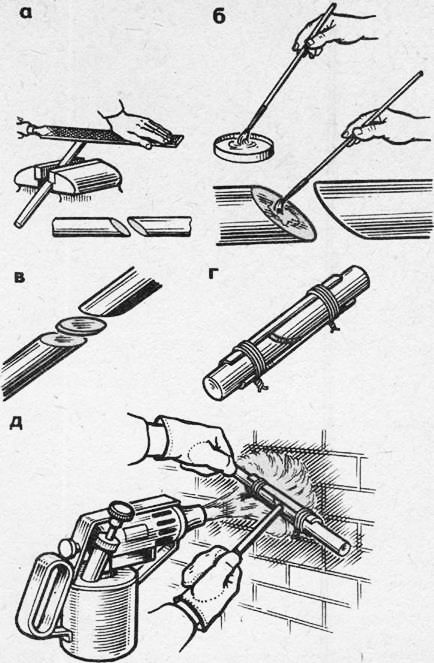

Ρύζι. 2. Σκληρή συγκόλληση: α - ρύθμιση των επιφανειών των εξαρτημάτων, β - λίπανση των επιφανειών των εξαρτημάτων με ροή, γ - εισαγωγή χάλκινης πλάκας, δ - στερέωση των εξαρτημάτων που πρόκειται να συνδεθούν με φλάντζα οδηγού, e - θέρμανση των εξαρτημάτων

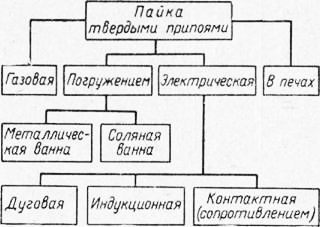

Υπάρχουν διάφορες μέθοδοι συγκόλλησης. Αυτές οι μέθοδοι μπορούν να ταξινομηθούν ανάλογα με τον τρόπο θέρμανσης του μετάλλου κατά τη διαδικασία συγκόλλησης. Συνήθως, οι συγκολλήσεις συγκόλλησης χωρίζονται σε χαλκό, χαλκό-ψευδάργυρο, χαλκό-νικέλιο και ασήμι. Μια ξεχωριστή ομάδα αποτελείται από συγκολλήσεις αλουμινίου. Τα πιο σημαντικά κράματα συγκόλλησης είναι τυποποιημένα.

Η συγκόλληση PMTSZ b δεν χρησιμοποιείται στη μηχανολογία λόγω της χαμηλής αντοχής και της ευθραυστότητάς της. Οι συγκολλήσεις PMTs48 και PMTs54 χρησιμοποιούνται σπάνια λόγω ανεπαρκούς ολκιμότητας και χαμηλής αντοχής στους κραδασμούς των αρμών που συγκολλούν. Οι πιο ευρέως χρησιμοποιούμενες κολλήσεις είναι οι JI62 και JIOK 62-06-04, που δίνουν ισχυρή συνδέσεις συγκόλλησης. Η αντοχή σε εφελκυσμό της συγκόλλησης JI62 είναι 30 kg/mm2 με επιμήκυνση 35%.

Η βάση των περισσότερων ροών για σκληρή συγκόλληση είναι ο βόρακας Na2B407, ο οποίος κρυσταλλώνεται με δέκα μέρη νερού σε μεγάλους διαφανείς άχρωμους κρυστάλλους Na2B407 YN20. Ο κρυσταλλικός βόρακας αρχίζει να λιώνει στους 75 °C. όπως και

Αυξάνοντας τη θέρμανση, χάνει σταδιακά νερό, διογκώνεται έντονα και πιτσιλίζει και μετατρέπεται σε άνυδρο αλάτι - λιωμένο ή καμένο βόρακα, που λιώνει σε θερμοκρασία 783 ° C. Ο βόρακας στη λιωμένη του κατάσταση μπορεί να θερμανθεί σε υψηλές θερμοκρασίες χωρίς αισθητή εξάτμιση. Είναι πολύ ρευστό και διαλύει ενεργειακά τα οξείδια πολλών μετάλλων, ιδιαίτερα των οξειδίων του χαλκού.

Για τη συγκόλληση ανοξείδωτου χάλυβα, ένα μείγμα από ίσα μέρητρυπάνια και βορικό οξύαναμειγνύεται με κορεσμένο υδατικό διάλυμα χλωριούχου ψευδαργύρου σε πάστα. Κατά τη συγκόλληση γκρι ελατό χυτοσίδηρο για να καεί ο γραφίτης και να αυξηθεί το δίχτυ μεταλλική επιφάνεια, βρεγμένα με συγκόλληση, ισχυρά οξειδωτικά μέσα (χλωρικό κάλιο, υπεροξείδιο μαγγανίου, οξείδιο σιδήρου κ.λπ.) εισάγονται συχνά σε ροές.

Οι ροές μπορούν να είναι σε μορφή σκόνης ή πάστας. Οι ροές χρησιμοποιούνται επίσης με τη μορφή υγρών διαλυμάτων, για παράδειγμα ένα διάλυμα βόρακα ζεστό νερό. Μερικές φορές είναι σκόπιμο να χρησιμοποιείτε ράβδους συγκόλλησης επικαλυμμένες με ροή. Το φαινόμενο ροής μπορεί να ασκηθεί από τα εξαρτήματα της ίδιας της συγκόλλησης. Για παράδειγμα, ο φώσφορος, οξειδωμένος σε φωσφορικό ανυδρίτη, είναι μια καλή ροή για τον χαλκό και τα κράματα χαλκού, μειώνοντας τα οξείδια και μετατρέποντάς τα σε εύτηκτες ενώσεις φωσφορικού οξέος. Επομένως, οι ίριποι από φωσφορούχο χαλκό δεν απαιτούν ροές για τη συγκόλληση κραμάτων χαλκού, κάτι που είναι πολύ βολικό στην πράξη.

Ρύζι. 1. Ταξινόμηση μεθόδων συγκόλλησης

Οι ροές σε σκόνη μπορούν να πασπαλιστούν λεπτό στρώμαστις άκρες και η προθέρμανση των άκρων χρησιμοποιείται συχνά έτσι ώστε τα σωματίδια ροής να λιώνουν, να κολλάνε στο μέταλλο και να μην φουσκώνονται από τη φλόγα του καυστήρα κατά τη συγκόλληση. Το άκρο μιας ράβδου συγκόλλησης, που θερμαίνεται πάνω από το σημείο τήξης της ροής, μπορεί επίσης να βυθιστεί σε ροή σκόνης, η οποία προσκολλάται σταθερά στη ράβδο. Οι πάστες και τα υγρά διαλύματα εφαρμόζονται με πινέλο ή βυθίζονται σε αυτά η συγκόλληση. Μπορείτε να φτιάξετε μια πάστα από κολλήσεις flux και σε σκόνη και να την εφαρμόσετε στην άκρη πριν τη συγκόλληση.

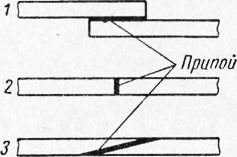

Για κολλήσεις έχουν σπουδαίος προπαρασκευαστικές εργασίες, συχνά καθορίζει την ποιότητα της σύνδεσης. Τρεις κύριες μορφές συγκολλήσεων χρησιμοποιούνται ευρέως: ενώσεις περιτύλιξης, άκρου και λοξού (Εικ. 239). Η πιο συνηθισμένη είναι η άρθρωση της αγκαλιάς, η οποία είναι εύκολη στην εκτέλεση και πολύ ανθεκτική. Αυξάνοντας την επικάλυψη της άρθρωσης του περιβλήματος, είναι δυνατό να αυξηθεί η αντοχή της και, στις περισσότερες περιπτώσεις, να επιτευχθεί ίση αντοχή με το βασικό μέταλλο. Ο πισινός έχει τα καλύτερα εμφάνισηκαι με καλές κολλήσεις και σωστή εκτέλεσημπορεί συχνά να παρέχει επαρκή αντοχή (η αντοχή σε εφελκυσμό μπορεί να φτάσει τα 40-45 kg/mm2). Οι κοντακοί σύνδεσμοι χρησιμοποιούνται σε περιπτώσεις όπου ο διπλασιασμός του πάχους του μετάλλου είναι ανεπιθύμητος. Η λοξή άρθρωση, η οποία απαιτεί προηγμένη προετοιμασία των άκρων, συνδυάζει τα πλεονεκτήματα των αρθρώσεων του κοντακίου και του ποδιού και παρέχει καλή εμφάνιση και χωρίς προεξέχοντα άκρα. Μια σύνδεση μίτρα καθιστά δυνατή την επίτευξη ίσης αντοχής με ολόκληρο το τμήμα αυξάνοντας την επιφάνεια εργασίας της σύνδεσης.

Σημαντική σημασία έχει το μέγεθος του κενού μεταξύ των άκρων που συνδέονται, το οποίο θα πρέπει να είναι μικρό τόσο για να βελτιωθεί η απορρόφηση της υγρής συγκόλλησης από τις τριχοειδείς δυνάμεις όσο και για να αυξηθεί η αντοχή της σύνδεσης. Για ασημένιες κολλήσεις, συνιστάται διάκενο 0,05-0,15 mm. Για συγκόλληση με χαλκό σε προστατευτικό αέριο, συνιστώνται κενά 0,1-0,2 mm. Οι αυστηρές απαιτήσεις σχετικά με το μέγεθος του κενού αναγκάζουν την παραγωγή αρκετά καθαρών μηχανική κατεργασίαεπιφάνειες, καθώς η σκληρή επεξεργασία, όπως το λιμάρισμα ή η αμμοβολή, μπορεί να προκαλέσει υπερβολική κατανάλωση κόλλησης στην ένωση και απότομη πτώση της αντοχής της.

Για καλή διαβροχή της συγκόλλησης, η προς συγκόλληση επιφάνεια πρέπει να είναι άψογα καθαρή. Μπορείτε να απολιπάνετε με ζεστό αλκάλιο, τριχλωροαιθυλένιο ή τετραχλωράνθρακα. Τα οξείδια απομακρύνονται με χάραξη σε οξέα, ακολουθούμενη από σχολαστικό πλύσιμο και στέγνωμα.

Ρύζι. 2. Μορφές συγκολλήσεων: 1 - επικάλυψη. 2 - πισινό? z - "στο στόμα"

Ο μηχανικός καθαρισμός πραγματοποιείται με σκούπισμα με ένα πανί, λεπτό γυαλόχαρτο, λείανση με λεπτόκοκκους τροχούς λείανσης, βούρτσες κ.λπ. Σε αυτή την περίπτωση, η συγκόλληση χρησιμοποιείται με τη μορφή φύλλου ή λεπτής σκόνης ή συγκόλλησης με τη μορφή σύρματος ή ταινίας που τοποθετείται κοντά στο σημείο συγκόλλησης.

Πριν από τη συγκόλληση, τα συναρμολογημένα μέρη πρέπει να στερεωθούν επαρκώς με σύρμα, καρφίτσες, σημειακή συγκόλληση κ.λπ., ώστε να εξαλειφθεί η πιθανότητα μετακίνησης εξαρτημάτων κατά τη θέρμανση και κατά τη διαδικασία συγκόλλησης. Η επιφάνεια των προϊόντων που δεν πρέπει να επικασσιτερωθεί επικαλύπτεται πριν από τη συγκόλληση με πάστα από κιμωλία, άργιλο, γραφίτη ή μείγματα αυτών ή υγραίνεται με διάλυμα χρωμικού οξέος και παρόμοιων ουσιών που εξαλείφουν την πρόσφυση της κόλλησης στην επιφάνεια του προϊόντος.

Κράματα συγκόλλησηςαποτελούνται κυρίως από χαλκό, ασήμι και ψευδάργυρο. Χρησιμοποιούνται για τη συγκόλληση τόσο σιδηρούχων όσο και μη σιδηρούχων μετάλλων και των κραμάτων τους.

Υπάρχουν πολλά διαφορετικά χημική σύνθεσησκληρές κολλήσεις. Η ομάδα των σκληρών κολλήσεων περιλαμβάνει χαλκό-ψευδάργυρο και ασήμι.

Συγκολλήσεις χαλκού-ψευδάργυρου. Οι συγκολλήσεις χαλκού-ψευδάργυρου περιέχουν χαλκό και ψευδάργυρο. Ανάλογα με την περιεκτικότητα σε χαλκό και ψευδάργυρο που έχουν διαφορετικές ιδιότητες. Όσο περισσότερο χαλκό περιέχει η συγκόλληση, τόσο υψηλότερο είναι το σημείο τήξης της και, αντίθετα, όσο περισσότερο ψευδάργυρο και λιγότερο χαλκό περιέχει, τόσο χαμηλότερο είναι το σημείο τήξης της συγκόλλησης. Επιπλέον, οι κολλήσεις χαλκού-ψευδάργυρου περιέχουν μόλυβδο και σίδηρο σε ποσότητες έως και 1,5%. Η προσθήκη μολύβδου κάνει τις κολλήσεις ελαφρύτερες.

Σύμφωνα με το GOST 1534-42, οι συγκολλήσεις χαλκού-ψευδάργυρου χρησιμοποιούνται σε τρεις ποιότητες: PMC-36, PMC-48 και PMC-54. Στη μάρκα, το γράμμα P αντιπροσωπεύει τη λέξη "κόλληση", το MC σημαίνει χαλκός-ψευδάργυρος και ο αριθμός αντιπροσωπεύει το ποσοστό χαλκού. Οι συγκολλήσεις χαλκού-ψευδάργυρου παρέχονται σε μορφή κόκκων. Οι κόκκοι συγκόλλησης χωρίζονται σε δύο κατηγορίες ανά μέγεθος: κατηγορία Α - κόκκοι με μέγεθος από 0,2 έως 3 mm, κατηγορία Β - κόκκοι με μέγεθος από 3 έως 5 mm.

Η συγκόλληση χαλκού-ψευδάργυρου PMC-36 χρησιμοποιείται για τη συγκόλληση ορείχαλκου που περιέχει 60-68% χαλκό. συγκόλληση PMTs-48 - για συγκόλληση κραμάτων χαλκού που περιέχουν χαλκό πάνω από 68%. Συγκόλληση PMC-54 - για συγκόλληση μπρούτζου, χαλκού, τουμπάκ και χάλυβα.

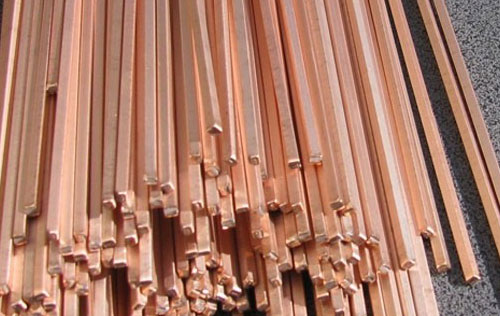

Οι συγκολλήσεις χαλκού-ψευδαργύρου είναι ακατάλληλες για συγκόλληση προϊόντων που υπόκεινται σε υψηλή εσωτερική πίεση. Αυτό εξηγείται από το γεγονός ότι τα κράματα χαλκού-ψευδάργυρου χάνουν ψευδάργυρο πριν από τη στερεοποίηση, έτσι σχηματίζονται μικροί πόροι στη συγκόλληση. Σε αυτές τις περιπτώσεις χρησιμοποιείται συγκόλληση καθαρού χαλκού. Ο καθαρός χαλκός είναι η καλύτερη συγκόλληση για ισχυρές και σφιχτές συνδέσεις προϊόντων χάλυβα. Χρησιμοποιείται σε μορφή σύρματος, σκόνης ή ταινίας και λιώνει σε θερμοκρασία 1083 ° C. Το μειονέκτημα του χαλκού ως συγκόλλησης είναι ότι η συγκόλληση πραγματοποιείται σε υψηλές θερμοκρασίες, γεγονός που αυξάνει το κόστος της συγκόλλησης.

Ασημένιες κολλήσεις. Οι ασημένιες κολλήσεις είναι βασικά κράματα αργύρου με ψευδάργυρο και χαλκό. Το σημείο τήξης τους αυξάνεται με την αύξηση του ποσοστού του αργύρου. Δημιουργούν μια πολύ ισχυρή σύνδεση μεταλλικά προϊόντα. Οι ασημένιες κολλήσεις χρησιμοποιούνται για την αύξηση της αντοχής στη διάβρωση ή σε περιπτώσεις όπου είναι απαραίτητο να διατηρηθούν ανοιχτό χρώμαπροϊόντα.

Σύμφωνα με το GOST 8190-56, οι ασημένιες κολλήσεις παράγονται στις ακόλουθες ποιότητες: PSr72. PSr71; PSr70; PSr65; PSr62; PSr50; PSr50Kd; PSr45; PSr44; PSr40; PSr37.5; PSr25; Sr25F; PSr15; PSr12M; PSr10; PSr3; PSr3Kd; PSr2.5; PSr2; ΥΓ 1.5. Οι μάρκες των ασημένιων κολλήσεων αποκρυπτογραφούνται ως εξής: το γράμμα P σημαίνει τη λέξη "κόλληση", τα γράμματα Sr - ασήμι, Kd - κάδμιο, M - χαλκός, F - φώσφορος, αριθμός - ποσοστό αργύρου.

Οι ασημένιες κολλήσεις λιώνουν σε θερμοκρασίες από 270 έως 850° C. Αυτές οι κολλήσεις κατασκευάζονται με τη μορφή λωρίδων (με εξαίρεση τη συγκόλληση PSr44, που παράγεται με τη μορφή επίπεδων πλινθωμάτων) και σύρματος (με εξαίρεση τις κολλήσεις PSr12M, PSr10).

Σελίδα 1

Οι πυρίμαχες κολλήσεις (Πίνακας 34) χρησιμοποιούνται ευρέως για τη λεγόμενη σκληρή συγκόλληση στην παραγωγή διαφόρων ηλεκτρικών συσκευών, αυτόματες συσκευές, συσκευές και συσκευές.

Οι πυρίμαχες κολλήσεις λιώνουν στους 550 - 950 C. Όλες οι συνδέσεις κατά την εγκατάσταση μονάδων διαχωρισμού αέρα γίνονται συνήθως με σκληρή συγκόλληση.

Οι πυρίμαχες κολλήσεις παρέχουν συνδέσεις υψηλής αντοχής.

Οι υψηλής αντοχής πυρίμαχες κολλήσεις ονομάζονται επίσης σκληρές συγκολλήσεις και οι συγκολλήσεις χαμηλής τήξης ονομάζονται μαλακές.

Η απλούστερη πυρίμαχη συγκόλληση είναι ο καθαρός χαλκός.

Η απλούστερη πυρίμαχη συγκόλληση είναι ο καθαρός χαλκός. Οι συνδέσεις που συγκολλούνται με χαλκό έχουν υψηλή αντοχή και ολκιμότητα.

Ο καθαρός χαλκός είναι ένα ισχυρό και όλκιμο πυρίμαχο συγκολλητικό υλικό, αλλά το σημείο τήξης του είναι πολύ υψηλό, επομένως χρησιμοποιείται μόνο για τη συγκόλληση προϊόντων χάλυβα.

Υπάρχουν συγκολλήσεις χαμηλής και υψηλής τήξης.

Υπάρχουν συγκολλήσεις χαμηλής και υψηλής τήξης. ΠΡΟΣ ΤΗΝ συγκολλήσεις χαμηλού σημείου τήξηςμε σημείο τήξης έως 300 C περιλαμβάνουν κράματα κασσιτέρου-μόλυβδου. Για να μειωθεί το σημείο τήξης, βισμούθιο και κάδμιο εισάγονται σε αυτά τα κράματα και προστίθεται αντιμόνιο για να αυξηθεί η αντοχή. Οι πυρίμαχες κολλήσεις περιέχουν χαλκό, ψευδάργυρο, άργυρο και έχουν σημείο τήξης πάνω από 500 C.

Μεταξύ των πυρίμαχων συγκολλήσεων, οι κολλήσεις από ασήμι και ορείχαλκο χρησιμοποιούνται με επιτυχία για τη συγκόλληση χυτοσιδήρου. για να αυξηθεί η αντοχή της σύνδεσης, συχνά προστίθεται ορείχαλκος ένας μεγάλος αριθμός από(1 0 - 1 5%) πυρίτιο, κασσίτερο, νικέλιο, μαγγάνιο ή σίδηρος. Ο χαλκός για τη συγκόλληση χυτοσιδήρου θα πρέπει να χρησιμοποιείται προσεκτικά λόγω του υψηλού σημείου τήξης του και οι συγκολλήσεις που περιέχουν φώσφορο δεν πρέπει να χρησιμοποιούνται καθόλου λόγω του σχηματισμού εύθραυστων ενώσεων σιδήρου-φωσφόρου. Τα μέρη από χυτοσίδηρο που λειτουργούν σε υψηλές θερμοκρασίες συγκολλούνται με κράματα χαλκού-νικελίου ή ασήμι νικελίου.

Μεταξύ των πυρίμαχων συγκολλήσεων, οι κολλήσεις από ασήμι και ορείχαλκο χρησιμοποιούνται με επιτυχία για τη συγκόλληση χυτοσιδήρου. Για να αυξηθεί η αντοχή της σύνδεσης, μικρές ποσότητες (10 - 15%) πυριτίου, κασσίτερου, νικελίου, μαγγανίου ή σιδήρου προστίθενται συχνά στους ορείχαλκους.

Από τις πυρίμαχες κολλήσεις για τη συγκόλληση χυτοσιδήρου, χρησιμοποιούνται με επιτυχία ασημένιες κολλήσεις και ορείχαλκος· για να αυξηθεί η αντοχή της σύνδεσης, μια μικρή ποσότητα (10 - 15%) πυριτίου, κασσίτερου, νικελίου, μαγγανίου ή σιδήρου προστίθεται συχνά στον ορείχαλκο.

Οι πυρίμαχες κολλήσεις, που ονομάζονται και σκληρές συγκολλήσεις, περιλαμβάνουν συγκολλήσεις με σημείο τήξης πάνω από 400 - 500 C. Πίνακας. Τα 76 και 77 δείχνουν δύο ομάδες τέτοιων κολλήσεων μεταξύ εκείνων που γίνονται δεκτές στις εγκαταστάσεις κατασκευής οργάνων: I) συγκολλήσεις σε χάλκινη βάση; 2) ασημένιες κολλήσεις.

Οι πυρίμαχες κολλήσεις, που ονομάζονται και σκληρές συγκολλήσεις, περιλαμβάνουν συγκολλήσεις με σημείο τήξης πάνω από 400 - 500 C. Πίνακας. Τα Σχ. 53 και 54 δείχνουν δύο ομάδες τέτοιων συγκολλήσεων από εκείνες που γίνονται δεκτές στις εγκαταστάσεις κατασκευής οργάνων: 1) κολλήσεις με βάση το χαλκό. 2) ασημένιες κολλήσεις.

Μαλακές κολλήσεις

Κολλητές

Οι συγκολλήσεις χρησιμοποιούνται κατά τη συγκόλληση μετάλλων. Σε αντίθεση με τη συγκόλληση, όταν τα άκρα των προϊόντων που συνδέονται λιώνουν, κατά τη συγκόλληση τα μέταλλα θερμαίνονται μόνο στη θερμοκρασία τήξης της συγκόλλησης και τα μέταλλα που συγκολλούνται δεν λιώνουν, αλλά διαλύονται στη συγκόλληση. Η αντοχή συγκόλλησης εξαρτάται από το βάθος της αμοιβαίας διείσδυσης των υλικών επαφής. Για να εξασφαλιστούν οι διαδικασίες διάχυσης, η συγκόλληση πρέπει να βρέχει καλά την επιφάνεια των μετάλλων που συγκολλούνται και να ρέει καλά στο κενό που σχηματίζεται από την άκρη των προϊόντων.

Οι κολλήσεις χωρίζονται σε μαλακές και σκληρές, που διακρίνονται από τις θερμοκρασίες τήξης.

Οι μαλακές συγκολλήσεις περιλαμβάνουν κράματα κασσίτερου και μολύβδου με σημείο τήξης έως 350°C. Οι μαλακές κολλήσεις έχουν καλή διαβρεξιμότητα και ρευστότητα. Από αυτά, τα πιο συνηθισμένα POS-90 (89…90% Sn; 0,10…0,15% Sb; ost. Pb ), με σημείο τήξης 222°C. Οι μαλακές κολλήσεις χρησιμοποιούνται για τη συγκόλληση οικιακών σκευών, δοχείων κονσερβοποιημένων τροφίμων και ιατρικού εξοπλισμού. Κόλλα μετάλλων POS-40 (39…40% Sn; 1,5...2% Sb; ost. Pb ) με σημείο τήξης 235°C χρησιμοποιείται για τη συγκόλληση προϊόντων χαλκού, σιδήρου και ορείχαλκου, καθώς και για ηλεκτρικό εξοπλισμό. Κόλλα μετάλλων POS-30 (29…30% Sn; 1,5...2% Sb; ost. Pb ; T pl = 256°C) χρησιμοποιούνται για τη συγκόλληση ορείχαλκου, χαλκού, ψευδαργύρου, γαλβανισμένου φύλλου, λευκοσιδήρου, ραδιοεξοπλισμού. Κόλλα μετάλλων POS-18 (17…18% Sn; 2…2,5% Sb; ost. Pb; T pl = 277 °C) χρησιμοποιούνται για τη συγκόλληση καταναλωτικών αγαθών, σιδήρου επικασσιτέρου, συγκόλλησης μολύβδου, ορείχαλκου και χαλκού.

Καθώς η περιεκτικότητα σε μόλυβδο στις κολλήσεις αυξάνεται, η αντοχή της συγκόλλησης των περισσότερων υλικών μειώνεται. Για συγκόλληση χαμηλής θερμοκρασίας χρησιμοποιούνται επίσης συγκολλήσεις κασσίτερου-ψευδαργύρου, οι οποίες επισημαίνονται ως POC . Κόλλα μετάλλων POTs-90 (90% Sn, 10% Zn ) έχει το χαμηλότερο σημείο τήξης, το οποίο είναι 200 0 C. Συγκολλήσεις αυτής της σειράς ( POTs-60, POTs-70, POTs-90 ) χρησιμοποιούνται για τη συγκόλληση αλουμινίου και των κραμάτων του.

Πριν από τη συγκόλληση, οι επιφάνειες που πρόκειται να ενωθούν καθαρίζονται με γυαλόχαρτο και στη συνέχεια επεξεργάζονται με flux, το οποίο χρησιμοποιείται συχνά ως χλωριούχος ψευδάργυρος. Για τη συγκόλληση ψευδαργύρου και κραμάτων ψευδαργύρου, χρησιμοποιήστε ένα διάλυμα 10% αντί για ροή. του υδροχλωρικού οξέος, και κατά τη συγκόλληση χαλκού - κολοφωνίου. Κατά τη συγκόλληση με μαλακές κολλήσεις, είναι απαραίτητη η προθέρμανση για να διευκολυνθεί η διάχυση και να δημιουργηθούν ισχυροί σύνδεσμοι.

Οι σκληρές κολλήσεις περιλαμβάνουν χαλκό-ψευδάργυρο, χαλκό-φώσφορο και χαλκό-άργυρο-ψευδάργυρο. Οι σκληρές κολλήσεις χρησιμοποιούνται για τη συγκόλληση χάλυβα, χυτοσιδήρου, χαλκού και μπρούτζου. Ένα από αυτά είναι PMC-36 (36…30% Cu; ost. Zn; T pl = 833 °C ). Οι συγκολλήσεις χαλκού-ψευδάργυρου περιλαμβάνουν επίσης PMC-48 Και PMC-54 . Το πρώτο από αυτά περιέχει 46…50% Cu , στο δεύτερο - 52…56% Cu . Τα σημεία τήξης τους είναι 850 και 870 °C, αντίστοιχα.

Συγκολλήσεις χαλκού φωσφόρου, για παράδειγμα PMF-7 (7% Π ; ost. Cu ), σας επιτρέπει να συγκολλήσετε τον χαλκό χωρίς τη χρήση ροής, γεγονός που απλοποιεί και επιταχύνει τη διαδικασία. Ασημένιες κολλήσεις, οι κυριότερες από τις οποίες PSr-12 (36% C; 52% Zn; 12% Ag; T pl = 785 °C), PSr-25 (40% Cu; 35% Zn; 25% Ag; T pl = 765 °C ), PSr-45 (30% Cu; 25% Zn; 45% Ag; T pl = 720 °C ) χρησιμοποιούνται με τη μορφή ράβδων, λωρίδων, κόκκων.

Για τη συγκόλληση εξαρτημάτων από χάλυβα, συνιστάται η χρήση συγκολλήσεων με χαμηλότερη περιεκτικότητα σε ψευδάργυρο, για τη συγκόλληση κραμάτων χαλκού, αντίθετα, με υψηλότερη περιεκτικότητα σε ψευδάργυρο. Οι ασημένιες κολλήσεις όχι μόνο έχουν καλή ρευστότητα και αντοχή στη διάβρωση, αλλά παρέχουν επίσης ισχυρές συνδέσεις που μπορούν να αντέξουν σημαντικά φορτία κραδασμών και κραδασμών.

Κατά τη συγκόλληση, οι προς συγκόλληση επιφάνειες πρέπει επίσης να καθαρίζονται σχολαστικά. Ο βόρακας, το βορικό οξύ και τα μείγματά τους χρησιμοποιούνται ως ροή. Κατά τη συγκόλληση αλουμινίου και των κραμάτων του, ένα διάλυμα αλκοόλης 30% ενός μείγματος που αποτελείται από 90% ZnСl 2; 2% NaCl Και 8% AlCl 3 .

Στην κατασκευή προϊόντων χάλυβα, η συγκόλληση χαλκού χρησιμοποιείται συχνά σε ειδικά ηλεκτρικούς φούρνουςμε προστατευτική ατμόσφαιρα. Σε αυτή την περίπτωση, τα μέρη των συγκολλημένων συγκροτημάτων συναρμολογούνται μεταξύ τους και τοποθετούνται στη θέση των ραφών. χάλκινο σύρμαή ταινία. Χαλκός που θερμαίνεται στους 1150...1200 °C ρέει στις ραφές. Μερικές φορές η συγκόλληση πραγματοποιείται σε φούρνους πετρελαίου ή αερίου. Σε αυτή την περίπτωση, συνιστάται η χρήση ροών για την αφαίρεση αιθάλης. Όταν η συγκόλληση πραγματοποιείται σε φούρνους λουτρού αλατιού, τα τηγμένα άλατα προστατεύουν το μέταλλο από την οξείδωση και επομένως η συγκόλληση μπορεί να πραγματοποιηθεί χωρίς πλήρωση των ραφών με ροή.

Η διαίρεση της συγκόλλησης σε χαμηλή θερμοκρασία και υψηλή θερμοκρασία είναι, σε κάποιο βαθμό, υπό όρους. Από τη φυσική της φύση, η σκληρή συγκόλληση δεν διαφέρει από τη μαλακή συγκόλληση. Όπως και το τελευταίο, είναι η διαδικασία σχηματισμού μόνιμης σύνδεσης δύο μετάλλων με τη βοήθεια ενός τρίτου (που ονομάζεται συγκόλληση), το σημείο τήξης του οποίου είναι χαμηλότερο από τη θερμοκρασία τήξης των μετάλλων που συνδέονται.

Και όμως, παρά το γεγονός ότι η συγκόλληση χαμηλής και υψηλής θερμοκρασίας είναι φαινόμενα της ίδιας ουσίας, η τεχνολογία τους, τα υλικά και ο εξοπλισμός που χρησιμοποιούνται και τα χαρακτηριστικά της προκύπτουσας σύνδεσης είναι σημαντικά διαφορετικά. Που, μάλιστα, αποτέλεσε τη βάση για τον διαχωρισμό αυτών των μεθόδων. Η οριακή θερμοκρασία που τα χωρίζει θεωρείται ότι είναι 450°C.

Διαφορές μεταξύ συγκόλλησης υψηλής θερμοκρασίας και συγκόλλησης χαμηλής θερμοκρασίας

Τι διακρίνει τη συγκόλληση σε υψηλή θερμοκρασία από τη συγκόλληση χαμηλής θερμοκρασίας, εκτός από το σημείο τήξης των κολλήσεων; Πρώτα απ 'όλα, μια σημαντικά μεγαλύτερη αντοχή της συγκολλημένης ένωσης, λόγω της μεγαλύτερης αντοχής των σκληρών κολλήσεων σε σύγκριση με τις μαλακές.

Μια σημαντική διαφορά μεταξύ της συγκόλλησης σε υψηλή θερμοκρασία και της συγκόλλησης χαμηλής θερμοκρασίας είναι η αυξημένη θερμική σταθερότητα της σύνδεσης. Δεδομένου ότι το σημείο τήξης των σκληρών κολλήσεων είναι πολύ υψηλότερο από το σημείο τήξης των μαλακών κολλήσεων, μια σύνδεση που γίνεται με συγκόλληση υψηλής θερμοκρασίας μπορεί να λειτουργεί σε υψηλότερες θερμοκρασίες διατηρώντας όλες τις ιδιότητές της. Σε πολλές περιπτώσεις, όταν επιλέγετε μια μέθοδο συγκόλλησης, αυτό το χαρακτηριστικό είναι καθοριστικό.

Υπάρχουν όμως και τρόποι με τους οποίους η σκληρή συγκόλληση είναι κατώτερη από την μαλακή συγκόλληση. Οι σχετικά υψηλές θερμοκρασίες μπορούν να προκαλέσουν δομικές αλλαγές σε ορισμένα μέταλλα. Αυτό, ειδικότερα, παρατηρείται στον χυτοσίδηρο, στον οποίο, κατά τη συγκόλληση, μπορεί να εμφανιστούν δομές σκλήρυνσης, οδηγώντας σε αυξημένη ευθραυστότητα του μετάλλου στη ζώνη συγκόλλησης.

Το υψηλό σημείο τήξης των σκληρών κολλήσεων θέτει τις δικές του απαιτήσεις στις πηγές θέρμανσης. Πρέπει να εξασφαλίζουν την τήξη κολλήσεων, το σημείο τήξης των οποίων μερικές φορές φτάνει τους 1000°C. Αυτό αποκλείει τη χρήση βολικών συγκολλητηρίων για συγκόλληση υψηλής θερμοκρασίας, τα οποία είναι το κύριο εργαλείο για μαλακή συγκόλληση.

Συνοψίζοντας τα παραπάνω, μπορούμε να συνοψίσουμε τη σύγκριση συγκόλλησης υψηλής και χαμηλής θερμοκρασίας. Τα πλεονεκτήματα του πρώτου περιλαμβάνουν την υψηλή αντοχή και τη θερμική σταθερότητα της σύνδεσης, τα μειονεκτήματα είναι η πολυπλοκότητα τεχνολογική διαδικασία, λόγω της ανάγκης θέρμανσης των συγκολλημένων μερών σε σχετικά υψηλές θερμοκρασίες.

Εφαρμογές συγκόλλησης

Το πεδίο εφαρμογής της συγκόλλησης καθορίζεται από την ενδιάμεση θέση της μεταξύ συγκόλλησης σε χαμηλή θερμοκρασία και συγκόλλησης. Όπου απαιτείται να επιτευχθεί μια πιο ανθεκτική σύνδεση από ό,τι μπορεί να γίνει με μαλακές κολλήσεις, οι οποίες μπορούν επίσης να λειτουργήσουν σε υψηλές θερμοκρασίες και ταυτόχρονα να διατηρήσουν τη δομή των μετάλλων που συνδέονται, αποτρέποντας το μαλάκωμα και την παραμόρφωσή τους (όπως συμβαίνει με συγκόλληση), χρησιμοποιείται συγκόλληση σε υψηλή θερμοκρασία.Η συγκόλληση είναι η κύρια μέθοδος στην κατασκευή εργαλείων κοπής μετάλλων με ένθετα καρβιδίου. Η συγκόλληση του τελευταίου παρέχει επαρκή αντοχή της σύνδεσης και δεν έχει αρνητικό αντίκτυπο στη σκληρότητα και τη γεωμετρία των ενθεμάτων κοπής.

Παραγωγή πάσης φύσεως πλοίων από μη σιδηρούχα μέταλλα και ανοξείδωτους χάλυβες, σύνδεση αγωγών από χάλυβα και χαλκό που λειτουργούν υπό υψηλή πίεσηή αυξημένη θερμοκρασία σε διάφορα συστήματα- ψύξη, ανταλλαγή θερμότητας κ.λπ. - επίσης δεν μπορεί να γίνει χωρίς σκληρή συγκόλληση.

Η συγκόλληση υψηλής θερμοκρασίας χρησιμοποιείται ευρέως σε επισκευές αυτοκινήτων - καλοριφέρ, συστήματα σωληνώσεων κινητήρα και μετάδοσης κίνησης, αμαξώματα, διάφορα μέρη - όπου είναι αδύνατη ή ανεπιθύμητη η χρήση συγκόλλησης.

Συνιστάται η χρήση συγκόλλησης υψηλής θερμοκρασίας για τη σύνδεση εξαρτημάτων με λεπτά τοιχώματα που λειτουργούν υπό σημαντικά φορτία και ελαστικές παραμορφώσεις.

Για την επισκευή προϊόντων οικιακής χρήσης από χαλκό και ορείχαλκο που εκτίθενται σε υψηλές θερμοκρασίες κατά τη λειτουργία, η συγκόλληση σε υψηλή θερμοκρασία είναι μια μέθοδος επισκευής που δεν έχει εναλλακτική. Τέτοιο, για παράδειγμα, σαν αρχαίο σαμοβάρι, θερμαινόμενο με ξύλο. Σε αυτή την περίπτωση, οι μαλακές κολλήσεις δεν μπορούν να χρησιμοποιηθούν λόγω της αδυναμίας τους να αντέχουν υψηλή θερμοκρασίαθέρμανση

Πηγές θέρμανσης για συγκόλληση σε υψηλή θερμοκρασία

Οποιοσδήποτε εξοπλισμός που επιτρέπει τη θέρμανση των συγκολλημένων εξαρτημάτων λίγο πάνω από το σημείο τήξης των χρησιμοποιούμενων κολλήσεων μπορεί να χρησιμοποιηθεί ως πηγές θέρμανσης για συγκόλληση σε υψηλή θερμοκρασία. Αυτή η θερμοκρασία μπορεί να κυμαίνεται από 450-1200°C. Όταν χρησιμοποιούνται πυρίμαχα υλικά όπως ο ορείχαλκος ή ο εμπορικά καθαρός χαλκός, απαιτείται θέρμανση άνω των 1000°C, ενώ όταν χρησιμοποιούνται συγκολλήσεις μέσης τήξης, απαιτείται θερμοκρασία θέρμανσης 700-800°C.Οι κύριες πηγές θερμότητας κατά τη συγκόλληση σε υψηλή θερμοκρασία είναι καυστήρες αερίου διάφοροι τύποι, επαγωγείς και φούρνοι. Χρησιμοποιείται επίσης θέρμανση με ηλεκτρική αντίσταση. Στην καθημερινή ζωή, οι σκληρές κολλήσεις συγκολλούνται συχνότερα χρησιμοποιώντας φακούς.

Κολλητές

Το κύριο πλεονέκτημα στο σχηματισμό ισχυρών και ανθεκτικών στη θερμότητα αρμών κατά τη συγκόλληση σε υψηλή θερμοκρασία ανήκει στον χαλκό. Όχι μόνο περιλαμβάνεται σχεδόν σε όλες τις σκληρές κολλήσεις, αλλά στις περισσότερες αποδίδει κύριος ρόλος, αποτελώντας τη βάση των κολλήσεων.Μερικές φορές ο εμπορικά καθαρός χαλκός χρησιμοποιείται επίσης ως συγκόλληση. Ωστόσο, πολύ πιο συχνά χρησιμοποιούν συγκόλληση με κολλήσεις χαλκού, που είναι ενώσεις χαλκού με άλλα μέταλλα - ψευδάργυρο, ασήμι, πυρίτιο, κασσίτερο κ.λπ. Κάθε ένα από αυτά τα στοιχεία συμβάλλει στις τεχνολογικές ιδιότητες των κολλήσεων. Σχεδόν όλα μειώνουν το σημείο τήξης (για τον καθαρό χαλκό είναι 1083°C).

Για τη συγκόλληση σε υψηλή θερμοκρασία, χρησιμοποιούνται συγκολλήσεις χαλκού-ψευδάργυρου, χαλκού-φωσφόρου, ασημιού και ορείχαλκου.

Συγκολλήσεις χαλκού-ψευδάργυρου. Υπάρχει μεγάλος αριθμός κολλήσεων χαλκού-ψευδάργυρου (PMC-35, PMC-39, PMC-50, PMC-54, PMC-57 κ.λπ.). Οι αριθμοί δείχνουν το ποσοστό του χαλκού. Χρησιμοποιούνται για τη συγκόλληση μπρούντζου, χαλκού και χάλυβα. Το μειονέκτημα των καθαρών υλικών χαλκού-ψευδάργυρου είναι κακή δουλειάυπό συνθήκες κραδασμών, κραδασμών και φορτίων κάμψης. Για την αφαίρεση ή τη μείωση αυτού του μειονεκτήματος, χρησιμοποιείται η κραματοποίησή τους με άλλα μέταλλα (για παράδειγμα, ο ορείχαλκος μπορεί να θεωρηθεί ως κράμα συγκολλήσεων χαλκού-ψευδάργυρου). Συγκολλήσεις από κράμα χαλκού-ψευδαργύρου χρησιμοποιούνται, ειδικότερα, κατά τη συγκόλληση κοπτικών καρβιδίου.

Συγκολλήσεις χαλκού-φωσφόρου. Οι συγκολλήσεις χαλκού-φωσφόρου (PMF-7, PMF-9, PMFOTsr-6-4-0,03) είναι ένα κράμα χαλκού και φωσφόρου. Ο αριθμός που ακολουθεί τα γράμματα δείχνει το ποσοστό του φωσφόρου. Συγκόλληση PMFOTsr-6-4-0.03, εκτός από χαλκό και φώσφορο, περιέχει κασσίτερο και ζιρκόνιο.

Οι συγκολλήσεις χαλκού-φωσφόρου είναι μέτριας τήξης (700-850°C), έχουν υψηλή ρευστότητα και καλή αντοχή στη διάβρωση σε επιθετικά περιβάλλοντα. Χρησιμοποιείται για τη συγκόλληση χαλκού και κραμάτων του (μπρούτζος, ορείχαλκος, χαλκονικέλιο). Μπορούν επίσης να χρησιμοποιηθούν ως υποκατάστατο κολλήσεων αργύρου κατά την επισκευή κοσμημάτων.

Η συγκόλληση χάλυβα και χυτοσιδήρου με κολλήσεις χαλκού που περιέχουν φώσφορο δεν χρησιμοποιείται λόγω της αυξημένης ευθραυστότητας του συνδέσμου και της αδυναμίας του να αντέχει κραδασμούς, κραδασμούς και φορτία κάμψης. Αυτό προκαλείται από το σχηματισμό μιας μεμβράνης φωσφιτών κατά μήκος του ορίου της ραφής.

Ένα χαρακτηριστικό γνώρισμα των συγκολλήσεων χαλκού-φωσφόρου είναι ότι ρέουν αυτόματα. Κατά τη συγκόλληση προϊόντων χαλκού με αυτά, η χρήση ροής δεν είναι απαραίτητη.

Ορείχαλκος. Οι ορείχαλκοι, που είναι ένα κράμα χαλκού και ψευδαργύρου, χρησιμοποιούνται ευρέως ως συγκολλήσεις. Οι ορείχαλκοι L62 και LOK-62-06-04 παρέχουν ισχυρές συγκολλήσεις. Το LOK-62-06-04 διαφέρει από το L62 στην παρουσία κασσίτερου και πυριτίου, που παρέχουν υψηλότερες τεχνολογικές ιδιότητες της συγκόλλησης. Ο κασσίτερος αυξάνει τη ρευστότητα και μειώνει το σημείο τήξης και οι ενώσεις του πυριτίου προστατεύουν τον ψευδάργυρο από την οξείδωση και την εξάτμιση. Οι ορείχαλκοι χρησιμοποιούνται για τη συγκόλληση χαλκού, χάλυβα και χυτοσιδήρου.

Ασημένιες κολλήσεις. Το ασήμι είναι ένα εξαιρετικό υλικό για συγκόλληση. Οι ασημένιες κολλήσεις, οι οποίες είναι βασικά ένα κράμα ασημιού με χαλκό και ψευδάργυρο, κατατάσσονται στις πρώτες σε εξάπλωση, διαβρεξιμότητα, αντοχή και αντιδιαβρωτικές ιδιότητες. Αν δεν ήταν τόσο ακριβά, θα μπορούσαμε να εξαλείψουμε όλες τις άλλες κολλήσεις και να χρησιμοποιήσουμε μόνο ασημένιες. Ευτυχώς, είναι ευέλικτα και μπορούν να κολλήσουν σχεδόν οποιοδήποτε μέταλλο.

Οι κολλήσεις με βάση το ασήμι χαρακτηρίζονται με τα γράμματα PSr (PSr-15, PSr-25, PSr-45, PSr-65, PSr-70). Οι βαθμοί Psr-15 και Psr-25 χρησιμοποιούνται για τη συγκόλληση όχι πολύ κρίσιμων εξαρτημάτων. Εάν θέλετε να αποκτήσετε μια σύνδεση ιδιαίτερα υψηλής ποιότητας, χρησιμοποιήστε τη συγκόλληση PSR-45, η οποία έχει 45% ασήμι, 30% χαλκό και 25% ψευδάργυρο. Το PSR-45 έχει εξαιρετικές ιδιότητες- ιξώδες, ελατότητα, ρευστότητα, αντοχή στη διάβρωση, ικανότητα αντοχής σε κραδασμούς και κραδασμούς. Η συγκόλληση PSR-65 δεν είναι κατώτερη από την PSR-45, αλλά είναι πολύ ακριβή.

Οι ασημένιες κολλήσεις μπορούν να χρησιμοποιηθούν για τη συγκόλληση σχεδόν οποιουδήποτε μετάλλου - χαλκός και τα κράματά του, ασήμι, χάλυβας κ.λπ. Ωστόσο, λόγω του υψηλού κόστους τους, η συγκόλληση με ασημένιες κολλήσεις χρησιμοποιείται μόνο όπου είναι οικονομικά εφικτό, ιδίως για την ένωση ανοξείδωτου χάλυβα που είναι δύσκολο να συγκολληθούν και απαιτούν συγκολλήσεις που έχουν καλή διαβρεξιμότητα και αποφεύγουν τη διάβρωση που μπορεί να προκύψει στον σύνδεσμο συγκόλλησης.

Ροές

Το κύριο συστατικό των ροών για σκληρή συγκόλληση είναι ενώσεις βορίου - βόρακας (Na 2 B 4 O 7), βορικό οξύ (H 3 BO 3), βορικός ανυδρίτης (B 2 O 3). Για να ενισχυθεί η δραστηριότητα των ροών βορίου, για παράδειγμα κατά τη συγκόλληση ανοξείδωτων και ανθεκτικών στη θερμότητα χάλυβων, προστίθενται ενώσεις φθορίου - φθοριούχο ασβέστιο, φθοριούχο κάλιο. Χρησιμοποιούνται ειδικές ροές, που ρυθμίζονται από το GOST 23178-78 - με τις μάρκες PV200, PV201, PV209, PV209X, PV284X. Τα δύο πρώτα περιλαμβάνουν βορικό οξύ, βόρακα και φθοριούχο ασβέστιο. Χρησιμοποιούνται για τη συγκόλληση ανοξείδωτων και δομικών χάλυβων και ανθεκτικών στη θερμότητα κραμάτων. Το Flux PV209 αποτελείται από φθοριούχο κάλιο, βορικό ανυδρίτη, τετραφθοροβορικό κάλιο. Οι ροές PV209X, PV284X αποτελούνται από βορικό οξύ, υδροξείδιο του καλίου και υδροφθορικό οξύ. Τα Fluxes PV209, PV209X, PV284X μπορούν να χρησιμοποιηθούν για τη συγκόλληση χαλκού και των κραμάτων του, ανοξείδωτου και δομικού χάλυβα.Η συγκόλληση του χαλκού και των κραμάτων του μπορεί να γίνει χρησιμοποιώντας καθαρό βόρακα, ο οποίος είναι μια καθολική ροή για συγκόλληση σε υψηλή θερμοκρασία.

Χρησιμοποιούνται διάφορες μορφές ροής - υγρά, σκόνη, κομμάτια (κρύσταλλοι βόρακα, για παράδειγμα). Για να διευκολυνθεί η δοσολογία τους (η περίσσεια ροής είναι εξίσου ανεπιθύμητη με μια ανεπάρκεια), συνδυάζονται με συγκόλληση. Αυτό έγινε διαφορετικοί τρόποι- προσθήκη σε μορφή σκόνης σε χαλαρές φόρμεςσυγκολλήσεις, επικάλυψη ράβδων συγκόλλησης ή τοποθέτηση σωλήνων συγκόλλησης μέσα, συμπίεση φόρμες δισκίων από κοινού.

Τεχνολογία συγκόλλησης υψηλής θερμοκρασίας

Στο συγκεκριμένο παράδειγμα, τα μέρη επιλέγονται ως συγκολλημένα μέρη γαλλικο ΚΛΕΙΔΙ. Ως συγκόλληση, είναι ένα υλικό που είναι μια ράβδος επικαλυμμένη με ροή. Απαιτείται επίσης μια πολύ ενεργή ροή κατάλληλη για ανοξείδωτους χάλυβες. Το θερμαντικό εργαλείο είναι καυστήρας αερίου.

Η συγκόλληση πραγματοποιείται με αυτή τη σειρά. Τα άκρα των εξαρτημάτων καθαρίζονται μηχανικά. Η επέμβαση είναι απαραίτητη για την αφαίρεση του επίμονου φιλμ οξειδίου που καλύπτει τους ανοξείδωτους χάλυβες.

Τα εξαρτήματα συσφίγγονται σε μέγγενη στην απαιτούμενη θέση.

Η περιοχή συγκόλλησης είναι επικαλυμμένη με ροή.

Ο καυστήρας αναφλέγεται και ρυθμίζεται η απαιτούμενη λειτουργία καύσης. Η φλόγα πρέπει να είναι μειωμένη, με ελαφρά έλλειψη οξυγόνου (αλλά όχι αιθάλη και κίτρινη φωτιά). Μια φλόγα υπερκορεσμένη με οξυγόνο οξειδώνει τη μεταλλική επιφάνεια.

Η συγκολλημένη περιοχή θερμαίνεται μέχρι να αρχίσει να αλλάζει το χρώμα του εξαρτήματος (όταν αγγίζεται, η ροή στη ράβδο πρέπει να αρχίσει να λιώνει). Πρέπει να ζεστάνετε ολόκληρη τη σύνδεση, μετακινώντας τη φλόγα σε διαφορετικές κατευθύνσεις.

Η άρθρωση ρέει με ροή από τη ράβδο - με τριβή της τελευταίας κατά μήκος της άρθρωσης. Εάν χρησιμοποιείται ράβδος χωρίς ροή, αφού το άκρο έχει θερμανθεί, πρέπει να βυθιστεί σε ροή για να επικαλυφθεί.

Η θέρμανση της ζώνης συγκόλλησης φέρεται σε χρώμα κερασιού. Συνήθως, η συγκόλληση γίνεται σε μια γκάμα χρωμάτων από σκούρο κεράσι έως ανοιχτό κερασί.

Θέρμανση εξαρτημάτων σε υψηλότερη θερμοκρασία Συγκολλημένο κλειδί υψηλής θερμοκρασίας

Όταν χρησιμοποιείτε το περιεχόμενο αυτού του ιστότοπου, πρέπει να τοποθετείτε ενεργούς συνδέσμους σε αυτόν τον ιστότοπο, ορατές στους χρήστες και τα ρομπότ αναζήτησης.