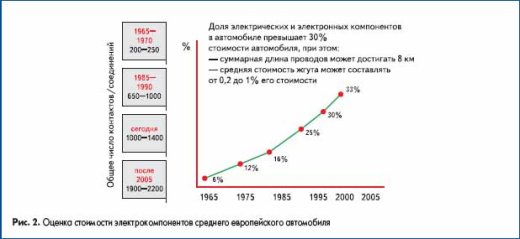

केबल हार्नेस का विनिर्माण. जिस उत्पादन सुविधा के लिए यह तकनीकी प्रक्रिया विकसित की जा रही है उसकी तकनीकी विशेषता हार्नेस का उत्पादन है

विकसित तारों और केबलों के एक सेट को किसी तरह से एक दूसरे से जोड़ा जाता है और, यदि आवश्यक हो, तो विद्युत स्थापना तत्वों (टिप्स, कनेक्टर इत्यादि) से सुसज्जित किया जाता है। एक टूर्निकेट के साथ.उनके उद्देश्य के अनुसार, हार्नेस को इंट्रा-ब्लॉक और इंटर-ब्लॉक में विभाजित किया गया है।

इन-यूनिट हार्नेसव्यक्तिगत इकाइयों, ब्लॉकों आदि के विद्युत कनेक्शन के लिए उपयोग किया जाता है बिजली के भागोंडिवाइस के अंदर, और इंटरब्लॉकविभिन्न इलेक्ट्रॉनिक उपकरणों और उपकरणों को एक सिस्टम में विद्युत रूप से जोड़ने के लिए उपयोग किया जाता है।

इंट्राब्लॉक हार्नेस इंस्टॉलेशन का डिज़ाइन डिवाइस हाउसिंग के प्रकार, उनके रखरखाव और मरम्मत की आवश्यकताओं द्वारा निर्धारित किया जाता है। आवास में इकाइयों के स्थान के आधार पर, ऐसे हार्नेस हो सकते हैं: फ्लैट, अलग करने योग्य कनेक्शन के साथ स्थिर; स्थायी कनेक्शन के साथ चलने योग्य फ्लैट; वॉल्यूमेट्रिक जंगम; चल आउटलेट के साथ वॉल्यूमेट्रिक। इंट्रा-ब्लॉक इंस्टॉलेशन के लिए स्थायी कनेक्शन का उपयोग मुख्य रूप से कठोर परिचालन स्थितियों के लिए इलेक्ट्रॉनिक उपकरणों में किया जाता है।

ठेठ तकनीकी प्रक्रियाहार्नेस बनाने में तारों को काटना और ट्यूबों को इंसुलेट करना, एक टेम्प्लेट पर तार बिछाना, उन्हें एक बंडल में बांधना, हार्नेस के तारों के सिरों को विकसित करना और उन्हें चिह्नित करना, निर्मित हार्नेस (निरंतरता) की जांच करना, हार्नेस की सुरक्षा करना शामिल है। विद्युत अवरोधी पट्टीऔर इसका अंतिम नियंत्रण (मानक और निरंतरता के अनुपालन के लिए दृश्य निरीक्षण)।

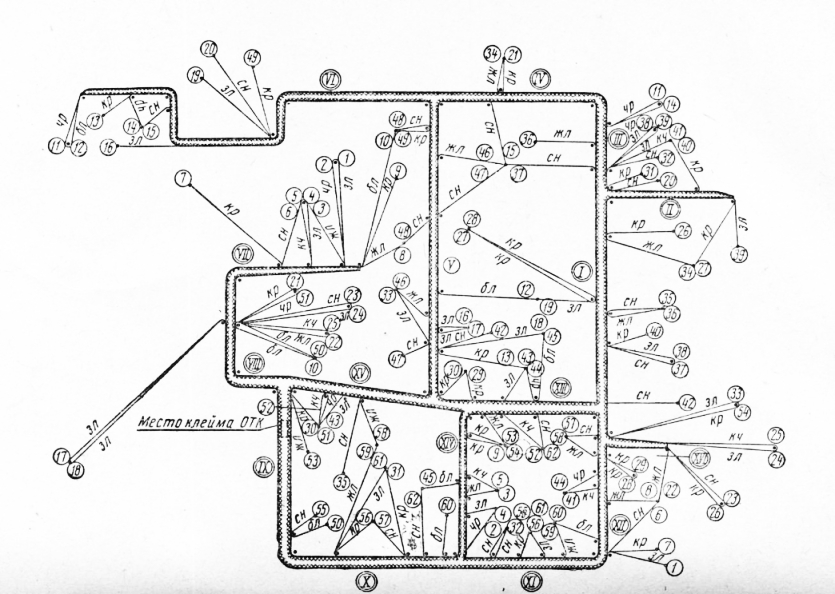

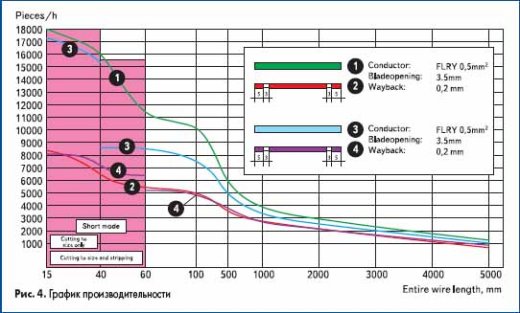

हार्नेस बिछाने के लिए टेम्पलेटप्लास्टिक या प्लाईवुड से बनी एक आयताकार प्लेट होती है, जिसकी सतह पर वायरिंग हार्नेस आरेख लगाया जाता है जीवन आकारऔर सिरे और कोने के स्टड सुरक्षित हैं (चित्र 4.8)।

तार बिछाने की शुरुआत इसे कोने के स्टड पर सुरक्षित करने से होती है। फिर तार को बंडल आरेख के अनुसार बिछाया जाता है, इसे कोने के स्टड पर झुकाया जाता है और अंतिम स्टड तक सुरक्षित किया जाता है। आरंभ और अंत पिन की संख्या समान होती है। जब सभी तार टेम्पलेट पर हों, तो उन्हें लिनन के धागे से बांध दिया जाता है।

हार्नेस में जहां क्षतिग्रस्त तारों को बदलना असंभव है, अतिरिक्त तार प्रदान किए जाते हैं, जिनकी संख्या हार्नेस में तारों की कुल संख्या का 8-10% है, लेकिन दो से कम नहीं। अतिरिक्त तारों की लंबाई और क्रॉस-सेक्शन हार्नेस में उपलब्ध तारों की सबसे बड़ी लंबाई और क्रॉस-सेक्शन के बराबर होना चाहिए। हार्नेस शाखाओं की लंबाई बिना तनाव के डिवाइस सर्किट के नोड्स और तत्वों से जुड़ने के लिए पर्याप्त होनी चाहिए; इसके अलावा, आपके पास तार के प्रत्येक सिरे को फिर से अलग करने और टांका लगाने के लिए कुछ अतिरिक्त लंबाई (10-12 मिमी) होनी चाहिए।

हार्नेस तैयार करते समय, निम्नलिखित आवश्यकताओं को पूरा किया जाना चाहिए:

एक ही दिशा में चलने वाले और 80 मिमी से अधिक लंबे दो या दो से अधिक समानांतर इंसुलेटेड तारों को एक बंडल में बांधा जाना चाहिए;

बंडल के शीर्ष पर लंबे तार लगाए जाने चाहिए ताकि बंडल की शाखा उनके नीचे से निकल जाए। बंडल के मध्य भाग में छोटे खंडों (0.2 मिमी2) के तार बिछाए जाने चाहिए;

परिचालन स्थितियों के साथ-साथ बंडल में शामिल तारों के इन्सुलेशन के आधार पर, आपको सिंथेटिक सामग्री से बने धागे, ब्रैड या टेप से बुनना होगा या विद्युत इन्सुलेट टेप या फिल्मों के साथ लपेटना होगा। आप टेप से लपेटने के बजाय विद्युतरोधी ट्यूबों का उपयोग भी कर सकते हैं या तनाव के साथ धागे के साथ बंडलों की यांत्रिक और स्वचालित बुनाई कर सकते हैं जो तारों के इन्सुलेशन को नुकसान नहीं पहुंचाता है;

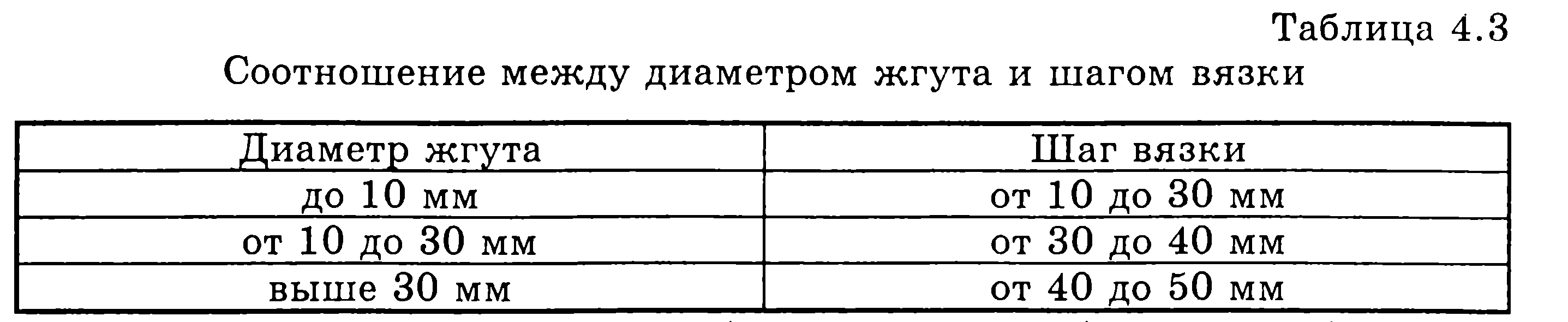

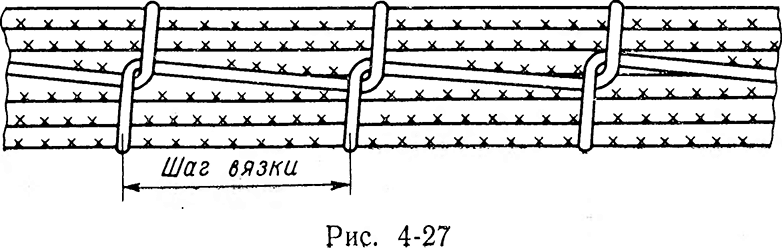

टो के लूपों की बुनाई का चरण टो के व्यास पर निर्भर करता है और तालिका 4.3 से चुना जाता है।

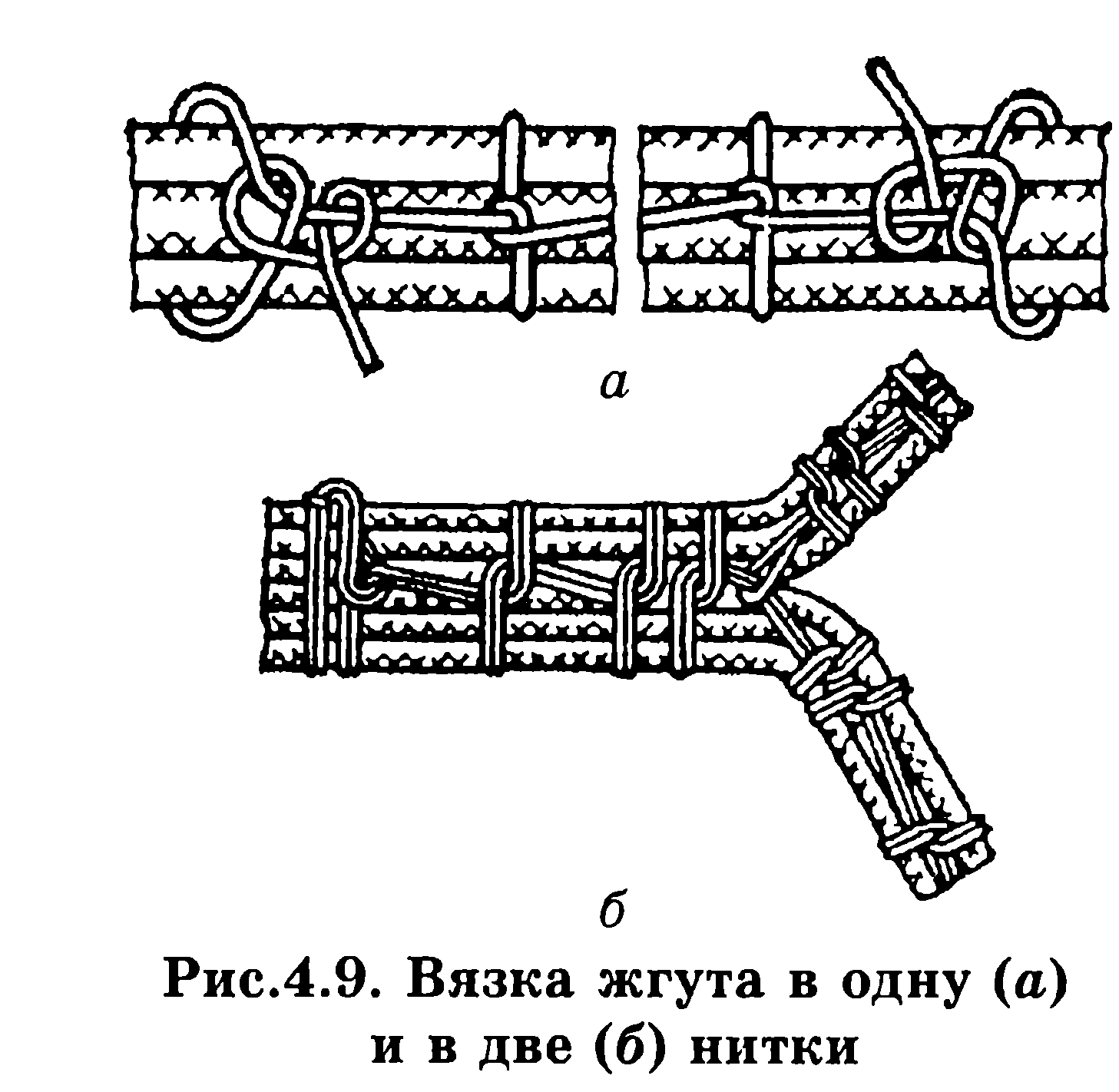

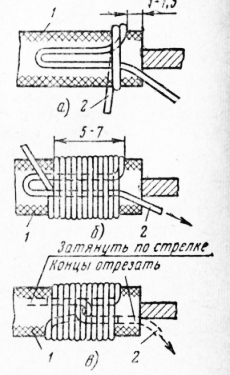

उन स्थानों पर जहां टूर्निकेट उजागर होता है (इसके पहले और बाद में), अगल-बगल रखे गए 2-3 लूपों की पट्टियाँ बनाई जानी चाहिए। बुनाई की शुरुआत और अंत में पट्टियां भी होनी चाहिए, जिसमें दो से पांच फंदे हों और अंत में गांठें हों। बंडल छोड़ने वाले प्रत्येक तार से पहले एक लूप बनाया जाना चाहिए। पट्टी के साथ बुनाई और बिछाने का एक उदाहरण चित्र 4.9 में दिखाया गया है;

तारों की संख्या और बंडलों के व्यास के आधार पर एक, दो या अधिक धागों में बुनाई करनी चाहिए। बुनाई से पहले धागों को सेरेसिन से रगड़ने या भिगोने की सलाह दी जाती है। बुनाई के बाद लिनन धागों की गांठों को गोंद (उदाहरण के लिए, बीएफ-4) या वार्निश से ढंकना चाहिए; बुनाई के बाद नायलॉन के धागों के सिरों को पिघलाना जरूरी है।

तारों को एक बंडल में बांधने के बाद उनके सिरे लगा दें। इस मामले में, तारों के सभी सिरों को वायरिंग आरेख के अनुसार चिह्नित किया जाता है।

तारों, केबल उत्पादों और हार्नेस का अंकनविद्युत स्थापना के दौरान, इसकी जांच करना संभव होना चाहिए इलेक्ट्रिक सर्किट्स, दोष ढूंढना और उपकरणों की मरम्मत करना। अंकन के लिए निम्नलिखित विधियों का उपयोग किया जाता है: तार बिछाना अलग - अलग रंग; इन्सुलेशन के सिरों को जकड़ने के लिए उपयोग की जाने वाली पॉलीविनाइल क्लोराइड ट्यूबों को रंगना या नंबर देना (ट्यूबों को मशीन पर चिह्नित किया जाता है या अंकन स्याही के साथ हाथ से नंबर लिखे जाते हैं);

कनेक्शन बिंदुओं के प्रतीकों के साथ तारों पर प्लास्टिक टैग लगाना;

रंगीन प्रिंटिंग फ़ॉइल का उपयोग करके इन्सुलेशन को चिह्नित करना (पॉलीविनाइल क्लोराइड और पॉलीइथाइलीन इन्सुलेशन वाले तारों और आरके प्रकार के केबलों के लिए);

मेटल टैग का उपयोग (मुख्य रूप से आरके प्रकार के केबलों पर);

चिपकने वाले मार्किंग टेप का उपयोग (प्रति तार या केबल 1.5...3 मोड़ की पट्टी)।

तार, केबल या हार्नेस के दोनों सिरों पर उनके कनेक्शन के बिंदु पर निशान लगाए जाते हैं। लेबल, टेप और ट्यूबों पर या सीधे तारों पर तारों, केबलों और हार्नेस के चिह्न दिखाए गए चिह्नों के अनुरूप होने चाहिए तकनीकी दस्तावेज. यदि तार या केबल पर लगाया गया टैग चिपका नहीं है तो उसे गांठ या लूप से तार (केबल) से बांध दिया जाता है।

1 मिमी तक के इन्सुलेशन व्यास वाले तारों को चिह्नित करने के लिए, रंगीन मार्किंग ट्यूबों का उपयोग करें आंतरिक व्यास, तार के व्यास के अनुरूप।

हार्नेस में तारों का अंकन टैग या बने टेप का उपयोग करके किया जाता है पॉलिमर सामग्री. टैग की लंबाई या टेप की चौड़ाई 12 मिमी से अधिक नहीं होनी चाहिए।

फिर परीक्षण द्वारा हार्नेस की जांच की जाती है, जिसके लिए उन्हें समान संख्याओं के साथ हार्नेस के तारों के सिरों तक श्रृंखला में एक उपकरण (संकेतक) के साथ जोड़ा जाता है।

किसी दिए गए कार्यक्रम के अनुसार जटिल बंडलों का निरीक्षण विशेष अर्ध-स्वचालित स्टैंडों पर किया जाता है। ऐसे नियंत्रण के बारे में सारी जानकारी कंप्यूटर में दर्ज की जाती है।

इलेक्ट्रॉनिक उपकरण बॉडी या उसके तत्वों में हार्नेस, तारों और केबलों का बन्धन निम्नलिखित का उपयोग करके किया जाता है: स्टेपल, टेप, क्लैंप, चिपकने वाले, मैस्टिक, यौगिक, धागे, रिबन, प्लास्टिक स्वयं चिपकने वाला टेप।

स्टेपल, टेप और क्लैंप को हार्नेस के आकार से मेल खाना चाहिए और बांधने पर इसे हिलने से रोकना चाहिए।

धातु ब्रैकेट और क्लैंप के साथ बन्धन करते समय तारों के इन्सुलेशन को नुकसान न पहुंचाने के लिए, लोचदार गैस्केट लगाना आवश्यक है रोधक सामग्रीब्रैकेट (क्लैंप) के किनारे से कम से कम 1 मिमी आगे फैला हुआ।

ब्रैकेट या क्लैंप के बीच की दूरी जब उन्हें रैखिक वर्गों में बांधा जाता है तो बंडल (तार या केबल) के व्यास के आधार पर 100 से 300 मिमी की सीमा में चुना जाना चाहिए। 0.35 मिमी 2 से कम क्रॉस-सेक्शन वाले समान तारों को 80 मिमी से अधिक के बन्धन बिंदुओं के बीच की दूरी के साथ बांधा जाना चाहिए।

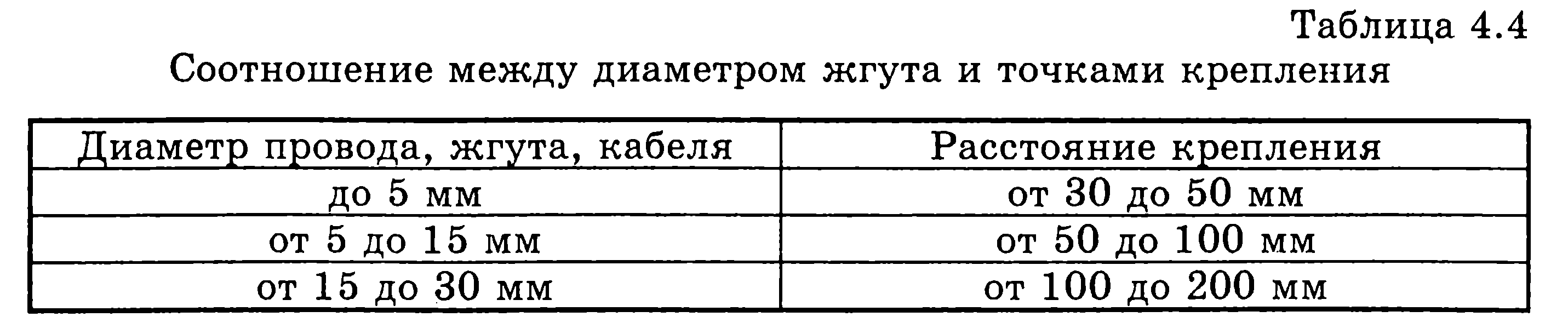

जब तारों, हार्नेस और केबलों को सुरक्षित करने के लिए गोंद या मैस्टिक का उपयोग किया जाता है, तो तालिका 4.4 के अनुसार तार (हार्नेस या केबल) के व्यास के आधार पर ग्लूइंग बिंदुओं के बीच की दूरी का चयन किया जाना चाहिए।

चिपकाते समय, 15 मिमी से अधिक व्यास वाले हार्नेस को चेसिस में एक छेद के माध्यम से धागे से सुरक्षित किया जाता है।

धातु चेसिस में छेद के माध्यम से हार्नेस, तार या केबल का मार्ग छेद में स्थापित एक इन्सुलेट आस्तीन के माध्यम से किया जाना चाहिए।

तारों, हार्नेस और केबलों को डिवाइस के स्थिर हिस्से से गतिशील हिस्से में ले जाते समय (उदाहरण के लिए, किसी केस से बोर्ड या पैनल आदि तक) ले जाते समय, उन्हें इस तरह से रखने की सिफारिश की जाती है कि तार मुड़ जाएं गतिशील भाग हटा दिए जाने पर मुड़ने के बजाय। इस मामले में, टूर्निकेट के चलने वाले हिस्सों को बांधने की आवश्यकता नहीं होती है और लंबाई में आवश्यक मार्जिन बचा रहता है।

सोल्डरिंग और टिनिंग: उद्देश्य, अनुप्रयोग और भौतिक-रासायनिक आधार। सोल्डर, उनके ब्रांड और अनुप्रयोग के फ्लक्स। सॉफ्ट सोल्डरिंग तकनीक कठोर सोल्डर, तापमान की स्थिति, गर्मी लंपटता। समूह टांका लगाने की विधियाँ। उपकरण और उपकरण: उद्देश्य, डिजाइन और काम करने के तरीके। विभिन्न ब्रांडों और अनुभागों के तारों को टांका लगाने की विधियाँ। अल्ट्रासोनिक सोल्डरिंग. लेजर सोल्डरिंग. सोल्डरिंग कनेक्शन, गुणवत्ता नियंत्रण के लिए आवश्यकताएँ। टिनिंग का उद्देश्य और अनुप्रयोग, गुणवत्ता नियंत्रण। सोल्डरिंग और टिनिंग प्रक्रियाओं का स्वचालन

टांकने की क्रिया- ठोस और तरल धातु (सोल्डर) की परस्पर क्रिया के परिणामस्वरूप एक यौगिक प्राप्त करने की भौतिक और रासायनिक प्रक्रिया। सीम की सीमाओं और भागों की जुड़ी हुई सतहों पर इस परस्पर क्रिया से उत्पन्न परतों को सोल्डर कहा जाता है। जोड़ों को प्राप्त करने के लिए, जुड़ने वाली सतहों से ऑक्साइड फिल्मों को हटाना और ठोस और की परस्पर क्रिया के लिए स्थितियाँ बनाना आवश्यक है तरल धातुएँ. सामग्री के क्रिस्टलीकरण के दौरान, जो सोल्डर किए जा रहे भागों की सामग्री के साथ संपर्क में आया है, और अधिक फ़्यूज़िबल सोल्डरएक सोल्डर कनेक्शन प्राप्त होता है.

सोल्डरिंग के फायदों में से एक उत्पाद को बनाने वाले कई तत्वों को एक चरण में एक इकाई में जोड़ने की क्षमता है। सोल्डरिंग, किसी अन्य कनेक्शन विधि की तरह, बड़े पैमाने पर उत्पादन की शर्तों को पूरा करती है। यह आपको असमान धातुओं के साथ-साथ धातुओं को भी जोड़ने की अनुमति देता है। कांच, चीनी मिट्टी की चीज़ें, ग्रेफाइट और अन्य गैर-धातु सामग्री।

टिनिंग विद्युत स्थापना तत्वों को सोल्डर (विद्युत विद्युत टर्मिनल, संपर्क पैड) के साथ कोटिंग करने की प्रक्रिया है प्रिंटेड सर्किट बोर्ड्स, धातुकृत छेद, स्थापना तारों और केबलों के कोर, आदि) उनकी स्थापना के दौरान तत्वों की जुड़ी सतहों की सोल्डरबिलिटी में सुधार करना आवश्यक है।

उच्च गुणवत्ता वाला सोल्डर कनेक्शन बनाने के लिए आपको चाहिए:

7. सोल्डर किए जाने वाले भागों की सतह तैयार करें;

8. सोल्डर धातुओं और सोल्डर को सक्रिय करें;

9. "बेस मेटल-लिक्विड सोल्डर" सीमा पर अंतःक्रिया सुनिश्चित करें;

10. सोल्डर की तरल धातु परत के क्रिस्टलीकरण के लिए स्थितियां बनाएं।

सतह की तैयारी में उसमें से दूषित पदार्थों और ऑक्साइड फिल्मों को हटाना शामिल है जो पिघले सोल्डर द्वारा गीला करने में बाधा डालते हैं। फ़िल्में यंत्रवत् हटा दी जाती हैं या रासायनिक तरीकों से. यांत्रिक सफाई के दौरान

धातु की एक पतली सतह परत को सैंडपेपर, एक तार ब्रश आदि का उपयोग करके हटा दिया जाता है। बड़ी सतहों (उदाहरण के लिए, मुद्रित सर्किट बोर्ड) को संसाधित करते समय उत्पादकता बढ़ाने के लिए, वॉटरजेट प्रसंस्करण या सिंथेटिक सामग्री से बने घूर्णन ब्रश के साथ सफाई जिसमें अपघर्षक कण पेश किए जाते हैं प्रयोग किया जाता है। यांत्रिक सफाई के बाद सतह का खुरदरापन फ्लक्स और सोल्डर के प्रसार को बढ़ावा देता है, क्योंकि सतह पर छोटी खरोंचें सबसे छोटी केशिकाएं होती हैं।

रासायनिक उपचार(घटाना) उत्पाद की सतह को क्षार समाधान या कार्बनिक सॉल्वैंट्स (एसीटोन, गैसोलीन, अल्कोहल, कार्बन टेट्राक्लोराइड, फ्रीऑन, अल्कोहल-गैसोलीन और अल्कोहल-फ़्रीऑन मिश्रण) में पोंछकर, स्नान में कम करके आदि में किया जाता है।

साफ किए गए हिस्सों को तुरंत टिनिंग और सोल्डरिंग के लिए भेजा जाना चाहिए, क्योंकि तांबे के लिए भंडारण का समय 3-5 दिन है, चांदी के लिए - 10-15 दिन।

शामिल होने वाली धातुओं और सोल्डर का सक्रियण विभिन्न फ्लक्स, एक विशेष गैस वातावरण के निर्माण या भौतिक और यांत्रिक प्रभावों (यांत्रिक कंपन, अल्ट्रासोनिक कंपन, आदि) की मदद से होता है। सक्रियण आवश्यक है, क्योंकि जब धातुओं को गर्म किया जाता है और सोल्डर को पिघलाया जाता है, तो उनकी सतह परतें वायुमंडलीय ऑक्सीजन के साथ परस्पर क्रिया करती हैं, जिससे एक नई ऑक्साइड फिल्म का निर्माण होता है।

फ्लक्स के साथ सोल्डरिंग सबसे आम है। पिघला हुआ प्रवाह सोल्डर सतह और सोल्डर पर फैलता है, उन्हें गीला करता है और उनके साथ संपर्क करता है, जिसके परिणामस्वरूप ऑक्साइड फिल्म हटा दी जाती है। लेकिन फ्लक्स का उपयोग इस तथ्य को जन्म दे सकता है कि टांका लगाने के बाद उनके अवशेष, साथ ही ऑक्साइड फिल्मों के साथ उनकी बातचीत के उत्पाद, टांका लगाने वाले सीम में स्लैग समावेशन बनाते हैं। इससे कनेक्शन की मजबूती कम हो जाती है और जंग लग जाती है। इससे बचने के लिए, सोल्डरिंग के बाद फ्लक्स के अवशेषों को आमतौर पर कार्बनिक सॉल्वैंट्स से धोया (पोंछा) जाता है।

"बेस मेटल - लिक्विड सोल्डर" सीमा पर अंतःक्रिया सुनिश्चित करने के लिए, पिघले हुए सोल्डर के साथ बेस मेटल (विद्युत विद्युत टर्मिनल, पंखुड़ी, तार, आदि) की सतह का अच्छा गीलापन प्राप्त करना आवश्यक है। ताकत, संक्षारण प्रतिरोध और अन्य गुण सोल्डर कनेक्शन. सोल्डर को गीला करने और फैलाने की प्रक्रिया कुछ तकनीकी कारकों (ऑक्साइड फिल्म को हटाने की विधि, प्रयुक्त फ्लक्स का ब्रांड, सोल्डरिंग मोड, आदि) से प्रभावित होती है।

तापीय ऊर्जा के स्रोत को हटाने के बाद तरल धातु परत का क्रिस्टलीकरण होता है। क्रिस्टलीकरण प्रक्रिया का सोल्डर जोड़ों की गुणवत्ता पर महत्वपूर्ण प्रभाव पड़ता है।

सोल्डरिंग के लिए सोल्डर और फ्लक्सअलौह और लौह धातुओं और उनके द्वारा धातुकृत धातु और गैर-धातु सामग्री की गर्म टिनिंग और सोल्डरिंग की तकनीकी प्रक्रियाओं को करने के लिए डिज़ाइन किया गया है। वे इसमें विभाजित हैं:

450 डिग्री सेल्सियस से कम पिघलने बिंदु के साथ कम तापमान सोल्डरिंग के लिए सोल्डर;

450 डिग्री सेल्सियस से ऊपर के गलनांक वाले उच्च तापमान वाले फ़ोल्डरों के लिए सोल्डर।

सोल्डर ब्रांडों के प्रतीक में "पी" या "पीआर" अक्षर और मुख्य घटकों के निम्नलिखित संक्षिप्त नाम शामिल हैं: टिन - ओ, सीसा - सी, सुरमा - सु, बिस्मथ - वीआई * कैडमियम या कोबाल्ट - के, चांदी - सीआर, तांबा - एम, इंडियम - इन, जिंक - सी, निकल - एन, गैलियम - जीएल, जर्मेनियम - जी, टाइटेनियम - टी, सोना - जेडएल, मैंगनीज - एमटीएस, बोरॉन - बी, फॉस्फेट - एफ, पीतल या लिथियम - एल, लोहा - एफ, एल्यूमीनियम - ए। इसके बाद, मुख्य घटक की सामग्री को द्रव्यमान के प्रतिशत के रूप में दर्शाया गया है। अक्षर "पी", जो ब्रांड के अंत में एक हाइफ़न के साथ दिखाई देता है, का अर्थ है कि सोल्डर में शुद्धता बढ़ गई है।

सोल्डरों के मुख्य ब्रांड और उनके पिघलने का तापमान (टी पीएल) तालिका 4.5 में दिखाए गए हैं।

अपशिष्टोंटांका लगाने वाली सतहों और सोल्डर से ऑक्साइड फिल्म को हटाने, टांका लगाने की प्रक्रिया के दौरान धातुओं और सोल्डर की सतह को ऑक्सीकरण से बचाने के साथ-साथ धातु पर पिघले हुए सोल्डर की सतह के तनाव को कम करने के लिए सोल्डरिंग और हॉट टिनिंग की तकनीकी प्रक्रियाओं में उपयोग के लिए अभिप्रेत है। -सोल्डर-फ्लक्स इंटरफ़ेस

फ्लक्स के ब्रांडों के प्रतीक में "एफ" (फ्लक्स) अक्षर और इसके घटकों का संक्षिप्त नाम शामिल है: के - रोसिन, एसपी - अल्कोहल, टी - ट्राइथेनॉलमाइन, एट - एथिल एसीटेट, सी - सैलिसिलिक एसिड, बी - बेंजोइक एसिड , बीएफ - कैडमियम बोरोफ्लोराइड (या जिंक), पी - पॉलिएस्टर राल, डी - डायथाइल एमाइन, एसके - सेमीकार्बोसाइड, जी - ग्लिसरीन, एफएस - ऑर्थोफोस्फोरिक एसिड, सी - जिंक क्लोराइड, ए - अमोनियम क्लोराइड, बी - पानी, एल - लैप्रोल , केपी - कैटापाइन, एम - मैलिक एसिड।

फ़्लक्स निम्न-तापमान (450 डिग्री सेल्सियस से कम तापमान का उपयोग करें) और उच्च-तापमान (450 डिग्री सेल्सियस से ऊपर तापमान का उपयोग करें) हैं। टांका लगाने वाली धातु पर संक्षारक प्रभाव के आधार पर, उन्हें निम्नलिखित समूहों में विभाजित किया जाता है: गैर-संक्षारक निष्क्रिय, गैर-संक्षारक कमजोर रूप से सक्रिय, थोड़ा संक्षारक सक्रिय, संक्षारक सक्रिय, अत्यधिक संक्षारक।

फ़ील्ड कनेक्शन के क्षरण से बचने के लिए, संक्षारक और यहां तक कि थोड़ा संक्षारक फ्लक्स के अवशेषों को टांका लगाने के तुरंत बाद हटा दिया जाना चाहिए। फ्लक्स को उन तरल पदार्थों से हटा दिया जाता है जिनमें वे घुल जाते हैं। फ़्लक्स के कुछ ब्रांडों के लिए यह हो सकता है ऑर्गेनिक सॉल्वेंट, दूसरों के लिए - पानी।

फ़्लक्स के सबसे सामान्य ब्रांड तालिका 4.6 में दिए गए हैं।

फ्लक्स के अलावा, टिनिंग और सोल्डरिंग स्नान में पिघले हुए कम तापमान वाले सोल्डर की सतह को ऑक्सीकरण से बचाने के लिए सुरक्षात्मक तरल पदार्थ (उदाहरण के लिए, ZhZ-1, ZhZ-2, TP-22) का उपयोग किया जाता है। वे कार्बनिक घटकों के साथ पेट्रोलियम तेलों का मिश्रण हैं।

सोल्डर और सोल्डरिंग फ्लक्स की गुणवत्ता तकनीकी विशेषताओं द्वारा निर्धारित की जाती है: प्रसार गुणांक (के पी) और गीला करने का समय (टी सीएम)। गुणांक के पी = एस पी / वर्ग, जहां एस पी सोल्डर द्वारा कब्जा किया गया क्षेत्र है; वर्ग - प्रारंभिक अवस्था में अनमेल्टेड सोल्डर का क्षेत्र; टीसीएम - वह समय जिसके दौरान माउंटिंग तत्व टिनिंग कर रहा है (3 सेकंड से अधिक नहीं होना चाहिए)।

नरम और कठोर सोल्डर, तापमान की स्थिति, गर्मी अपव्यय के साथ सोल्डरिंग तकनीक।सोल्डरिंग की तकनीकी प्रक्रिया में निम्नलिखित ऑपरेशन शामिल हैं:

टांका लगाने के लिए जुड़े तत्वों की सतहों को तैयार करना; जुड़े हुए तत्वों को एक दूसरे से कसकर ठीक करना; फ्लक्स और सोल्डर की एक निर्धारित मात्रा लगाना; किसी दिए गए तापमान पर भागों को गर्म करना और एक निश्चित समय के लिए पकड़ना; *

टांका लगाने वाले जोड़ को उसके भागों को स्थानांतरित किए बिना ठंडा करना;

कनेक्शन की सफाई; टांका लगाने की गुणवत्ता नियंत्रण।

उपकरण की विद्युत स्थापना के लिए नरम (कम तापमान) सोल्डर (तालिका 4.5 देखें) का उपयोग किया जाता है। इसलिए, उनके उपयोग के लिए तापमान की स्थिति उन तत्वों के लिए अनुमेय तापमान पर निर्भर करती है जो स्थापना में भाग लेते हैं। टांका लगाने का कार्य टांका लगाने वाले लोहे से या पिघले हुए सोल्डर के स्नान में किया जा सकता है। पिघले हुए सोल्डर का उपयोग करके टिनिंग और सोल्डरिंग करते समय, सूत्र के अनुसार सोल्डर के प्रत्येक ब्रांड के लिए आवश्यक स्नान तापमान बढ़ जाता है

tп = tнк + (45...80) °С,

कहाँ तमिलनाडु - सोल्डर तापमान, tHK - क्रिस्टलीकरण प्रारंभ तापमान (पहला अंक टी पी एल तालिका 4.5 में)। अतिरिक्त की मात्रा (45...80) डिग्री सेल्सियस से ऊपर tHK विद्युत ऊर्जा उत्पादों के लिए तकनीकी विशिष्टताओं के अनुसार सोल्डर किए गए उत्पाद के द्रव्यमान, विसर्जन समय, प्रयुक्त फ्लक्स, थर्मल प्रभाव की सीमाओं पर निर्भर करता है।

सोल्डर किए गए ईआरई को अधिक गर्म होने से बचाने के लिए, हीट सिंक का उपयोग किया जाता है, जो सोल्डरिंग के दौरान ईआरई टर्मिनलों पर तय किया जाता है।

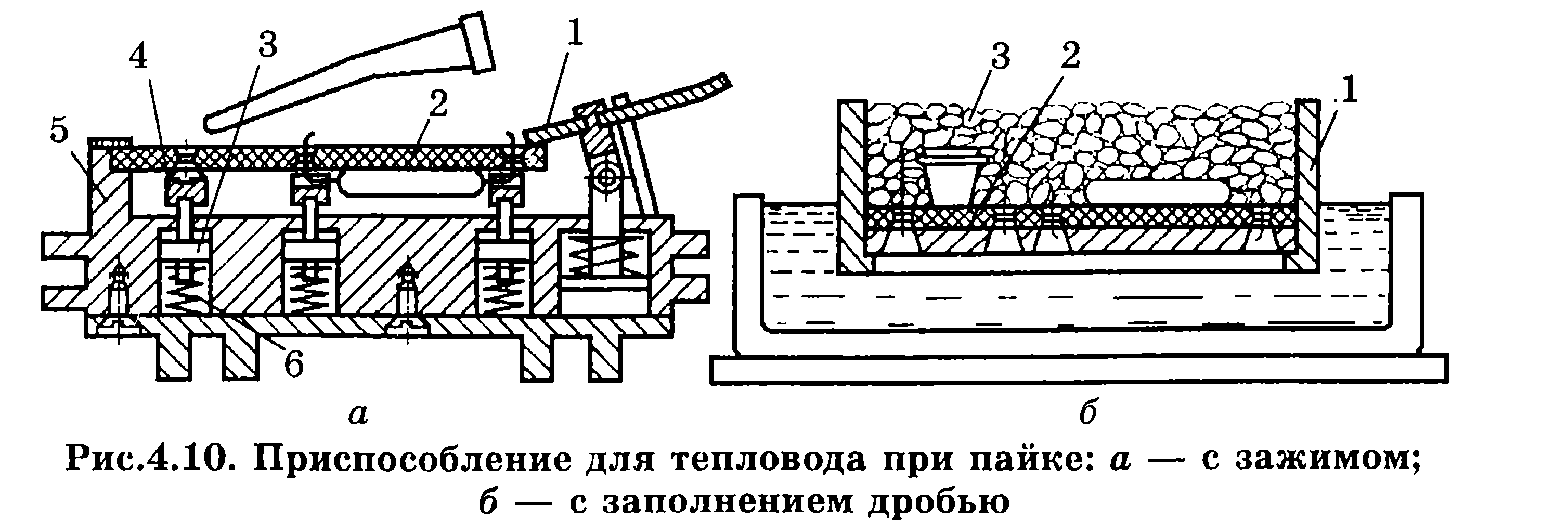

सर्किट बोर्डों की व्यक्तिगत और समूह सोल्डरिंग के दौरान गर्मी हटाने की अन्य विधियाँ हैं। सर्किट बोर्ड 2 (चित्र 4.10, ए) थर्मल ब्लॉक के रूप में इंजेक्शन मोल्डिंग द्वारा बनाए गए फिक्सचर 5 में स्थापित किया गया है। आवास में निर्मित रैक 3 हैं, जो स्प्रिंग्स 6 द्वारा दबाए गए हैं, जो शीर्ष पर तांबे के सॉकेट 4 का समर्थन करते हैं, जिनमें लीड के लिए स्लॉट हैं। इन हीट सिंक रैक पर माउंटिंग बोर्ड 2 स्थापित किया गया है ताकि रेडियो तत्वों के लीड सॉकेट के स्लॉट में फिट हो जाएं। बोर्ड को क्लैंपिंग बार 1 को घुमाकर डिवाइस में फिक्स किया जाता है। इस प्रकार, व्यक्तिगत सोल्डरिंग की अवधि के दौरान, डिवाइस की पूरी बॉडी से गर्मी निकल जाती है।

जब सर्किट बोर्ड पर टिका हुआ तत्वों का समूह सोल्डरिंग होता है, तो गर्मी हटाने की विधि का उपयोग किया जाता है, जो 3 मिमी के व्यास के साथ एल्यूमीनियम तार शॉट का उपयोग करके किया जाता है (चित्र 4.10)। बी)। शॉट 3 को होल्डर 1 में डाला जाता है, जिसमें विसर्जन या हाइड्रोस्टैटिक विधि द्वारा समूह सोल्डरिंग से पहले सर्किट बोर्ड 2 डाला जाता है। टांका लगाने के अंत में, शॉट बाहर डाला जाता है।

बड़े भागों (उदाहरण के लिए, चेसिस, हाउसिंग, आदि) के निर्माण में यांत्रिक जोड़ों के संरचनात्मक सोल्डरिंग के लिए कठोर (उच्च तापमान) सोल्डर का उपयोग किया जाता है। यांत्रिक जोड़ों की उच्च तापमान सोल्डरिंग उच्च आवृत्ति वर्तमान क्षेत्रों (एचएफसी) में, ओवन में या पिघले नमक के साथ स्नान में की जाती है।

इंडक्शन सोल्डरिंग (एचएफसी)।इंडक्शन सोल्डरिंग या उच्च आवृत्ति धाराओं (एचएफसी) के साथ सोल्डरिंग के लिए तकनीकी उपकरण एक प्रारंभ करनेवाला है, जो अत्यधिक प्रवाहकीय ट्यूबलर सामग्री से बना एक कुंडल है जिसके माध्यम से शीतलक पंप किया जाता है। एक एचडीटीवी जनरेटर का उपयोग सोल्डरिंग उपकरण के रूप में किया जाता है। आमतौर पर, इंडक्शन सोल्डरिंग का उपयोग अल्ट्राहाई फ़्रीक्वेंसी (माइक्रोवेव) पर काम करने वाले तत्वों को जोड़ने के लिए किया जाता है, उदाहरण के लिए, माइक्रोवेव वेवगाइड। कनेक्शन की गुणवत्ता तब बढ़ जाती है जब टांका लगाने की प्रक्रिया वैक्यूम या सुरक्षात्मक गैस वातावरण (हाइड्रोजन, नाइट्रोजन या दोनों का मिश्रण) में की जाती है। एचडीटीवी सोल्डरिंग का बड़ा नुकसान इसकी आवश्यकता है विशेष उपकरणप्रत्येक असेंबली इकाई के लिए.

ओवन में सोल्डरिंगनियंत्रित वातावरण के साथ एक समान ताप सुनिश्चित होता है। टांका लगाने वाली सामग्रियों का ताप सक्रिय गैसीय वातावरण में किया जाता है। इस स्थिति में, फ्लक्सिंग का उपयोग नहीं किया जा सकता है।

स्नान में टांका लगानापिघले हुए नमक का उपयोग बड़े आकार के उत्पादों को जोड़ने के लिए किया जाता है। पिघल की संरचना इस तरह से चुनी जाती है कि यह प्रदान करता है वांछित तापमानऔर जुड़ने वाली सतहों पर फ्लक्सिंग प्रभाव पड़ा। सोल्डरिंग के लिए असेंबल की गई असेंबली (सोल्डर किए गए हिस्सों के बीच का अंतर 0.05...0.1 मिमी के भीतर होना चाहिए) को सोल्डर के पिघलने बिंदु से 80...100 डिग्री सेल्सियस नीचे के तापमान पर ओवन में पहले से गरम किया जाता है। भागों को विकृत होने से बचाने के साथ-साथ स्नान में तापमान बनाए रखने के लिए यह आवश्यक है। 0.5...3 मिनट के लिए पिघल में भिगोने के बाद, उपकरण सहित भाग को स्नान से हटा दिया जाता है और ठंडा किया जाता है, और फिर फ्लक्स अवशेषों को हटाने के लिए पानी से अच्छी तरह से धोया जाता है।

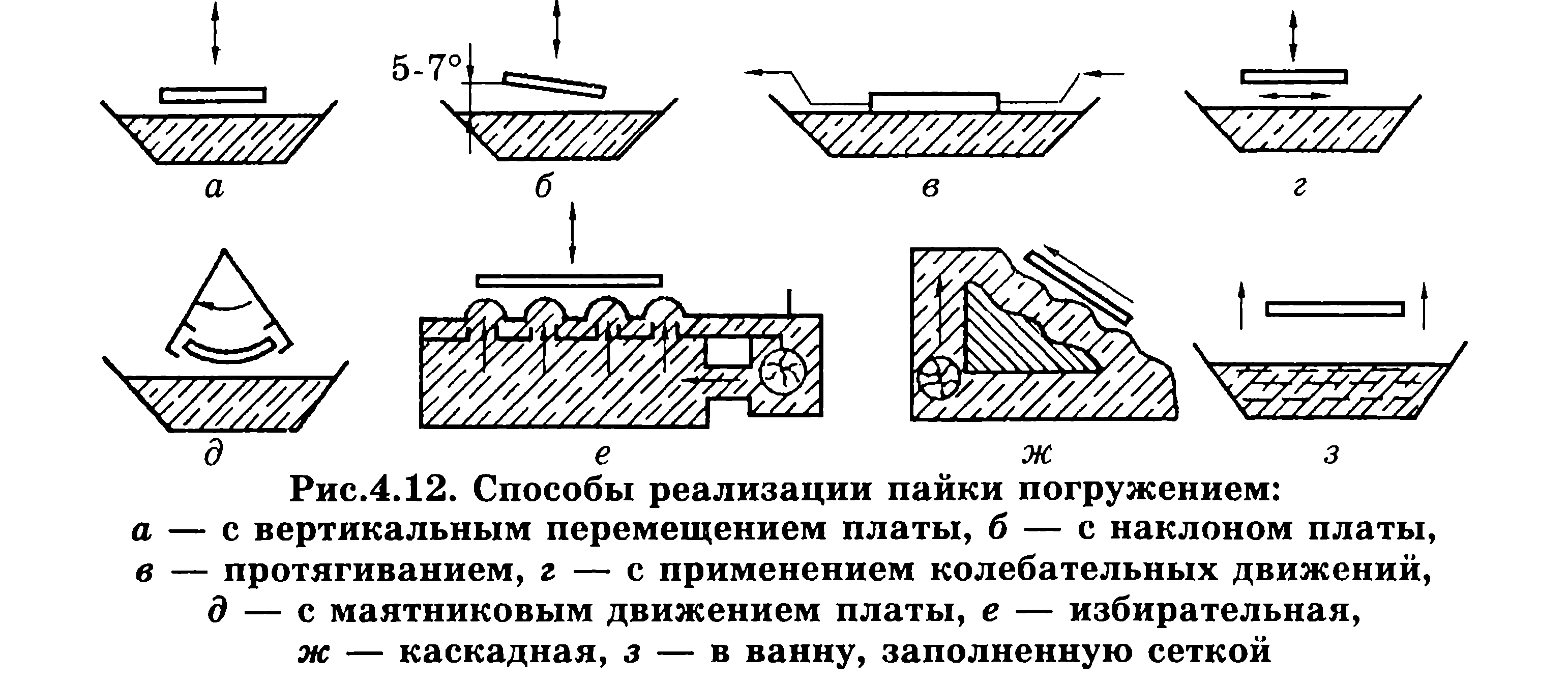

समूह टांका लगाने की विधियाँ।इलेक्ट्रॉनिक उपकरणों के उत्पादन में समूह सोल्डरिंग विधियों को तापीय ऊर्जा के स्रोतों के अनुसार वर्गीकृत किया जाता है, जो सोल्डर जोड़ों के निर्माण में मुख्य कारक है (चित्र 4.11)। पिन टर्मिनलों के साथ तत्वों की सोल्डरिंग, जो मुद्रित सर्किट बोर्डों पर रखी जाती है, निरंतर उत्पादन स्थितियों में दो तरीकों से की जाती है: विसर्जन और तरंग सोल्डर।

विभिन्न प्रकारसमूह फ़ोल्डर विधियों का कार्यान्वयन चित्र 4.12 में दिखाया गया है। सोल्डरिंग करते समय, मुद्रित सर्किट बोर्ड को पिघले हुए सोल्डर में 2...4 सेकंड के लिए (0.4...0.6) की गहराई तक डुबोया जाता है। एच, कहाँ एच - बोर्ड की मोटाई. केशिका प्रभाव के परिणामस्वरूप, बढ़ते छेद सोल्डर से भर जाते हैं (चित्र 4.12, ए)। बोर्ड की पूरी सतह के एक साथ तापमान के संपर्क में आने से ओवरहीटिंग हो जाती है और विकृति बढ़ सकती है। सोल्डर की क्रिया के क्षेत्र को कम करने के लिए, एक विशेष मास्क (कागज या फाइबरग्लास से बना) को माउंटिंग साइड पर बोर्ड से चिपका दिया जाता है, जिसमें संपर्क पैड के लिए छेद होते हैं। सोल्डर में मिला शेष फ्लक्स विलायक तेजी से वाष्पित हो जाता है, जिससे स्थानीय विफलताएं होती हैं। बिना सोल्डर किए गए भागों की संख्या को कम करने के लिए, बोर्ड को झुकाकर (कोण 5...7°) डिप सोल्डरिंग का उपयोग किया जाता है (चित्र 4.12, बी) या 50...200 हर्ट्ज की आवृत्ति और 0.5...1 मिमी के आयाम के साथ बोर्ड पर यांत्रिक कंपन लागू करें (चित्र 4.12, डी, डी)। बोर्ड को सोल्डर मिरर के साथ खींचकर अच्छे परिणाम प्राप्त किए जा सकते हैं (चित्र 4.12, वी). इस मामले में, बोर्ड को 5° के कोण पर फिक्स्चर पर स्थापित किया जाता है, सोल्डर में डुबोया जाता है और इसकी सतह के साथ खींचा जाता है। यह विधि ऑक्सीकरण उत्पादों को हटाने के लिए उपयुक्त स्थितियाँ बनाती है।

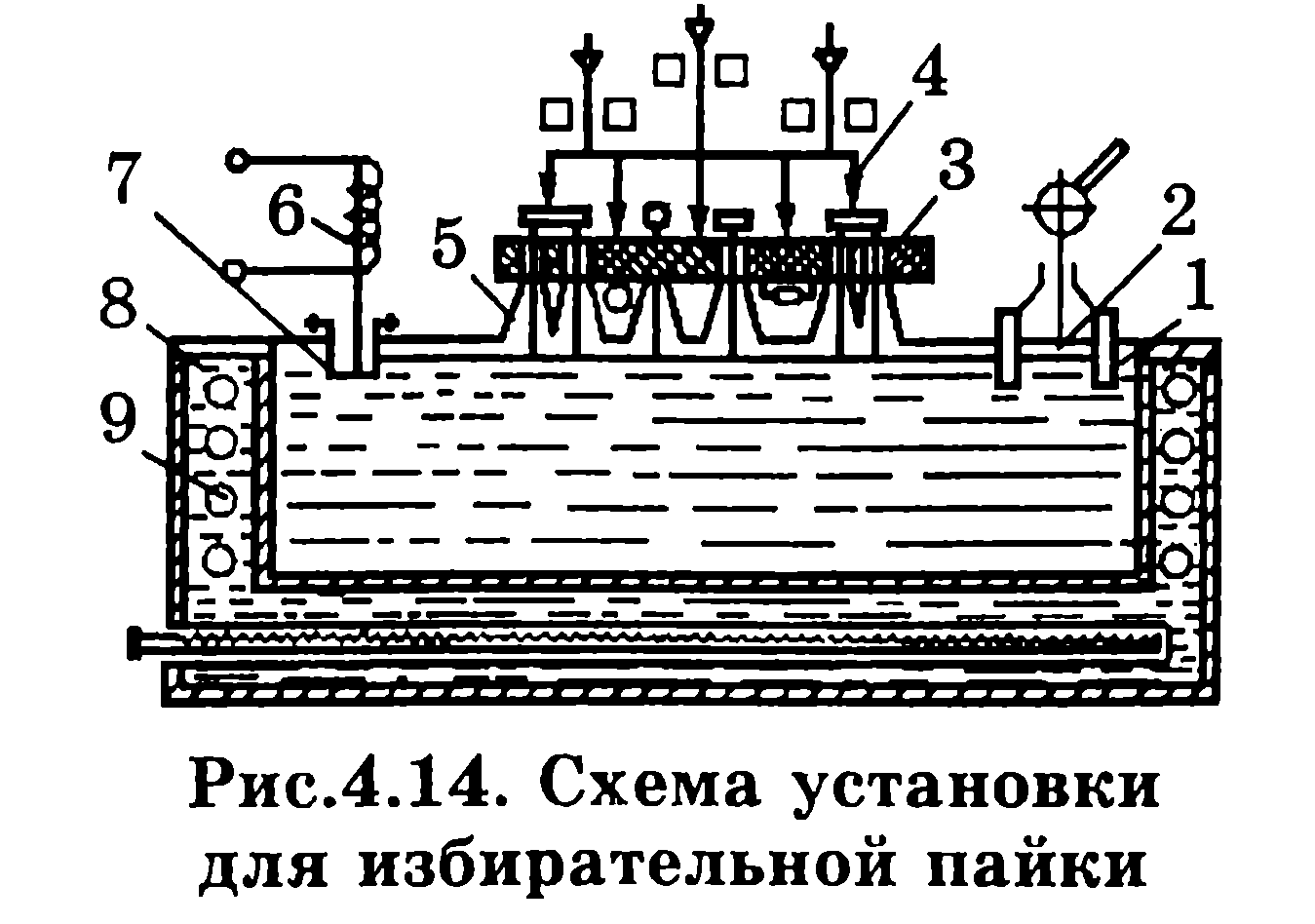

चयनात्मक सोल्डरिंग(चित्र 4.12, इ) स्टेनलेस स्टील से बने विशेष डाइज़ के माध्यम से सोल्डर किए गए भागों को सोल्डर की चयनात्मक आपूर्ति प्रदान करता है। बोर्ड और फिल्टर के बीच गर्मी प्रतिरोधी रबर की एक परत होती है। चयनात्मक सोल्डरिंग के साथ, बोर्ड का तापमान और विद्युत घटकों का ताप कम हो जाता है, और सोल्डर की खपत कम हो जाती है, लेकिन विशेष डाई के निर्माण की लागत महत्वपूर्ण हो सकती है।

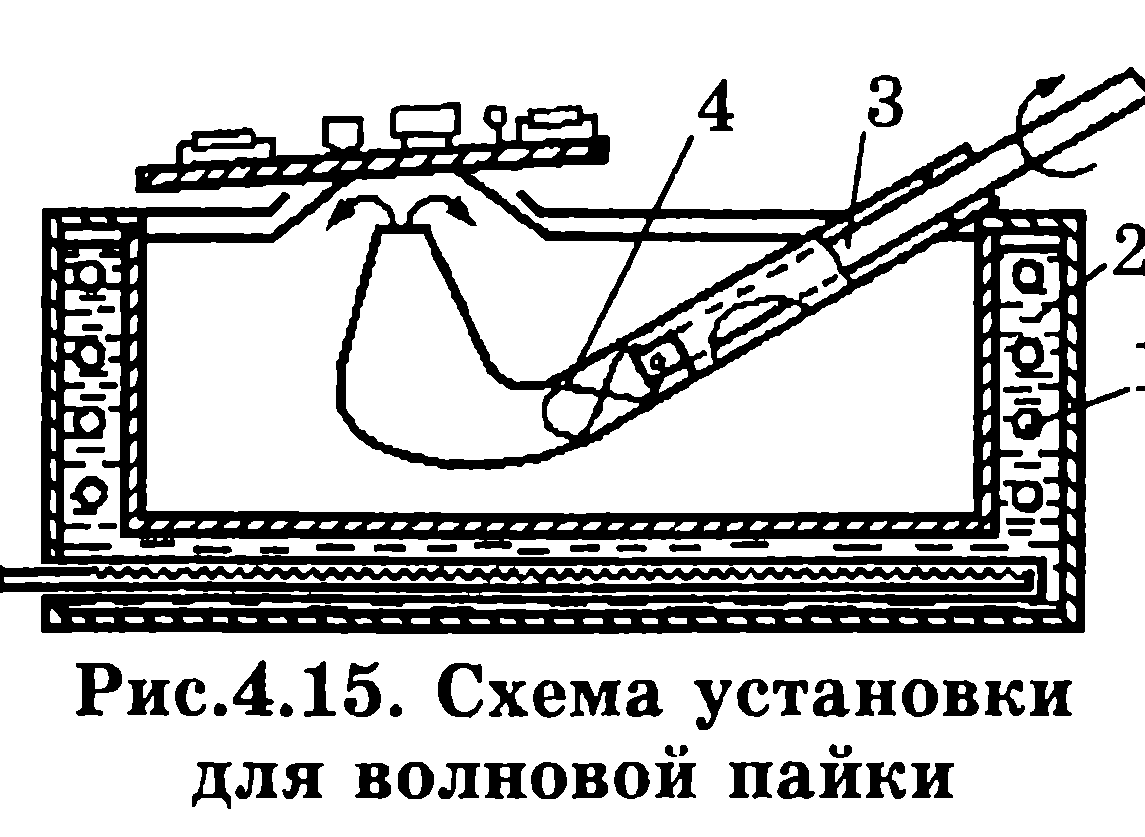

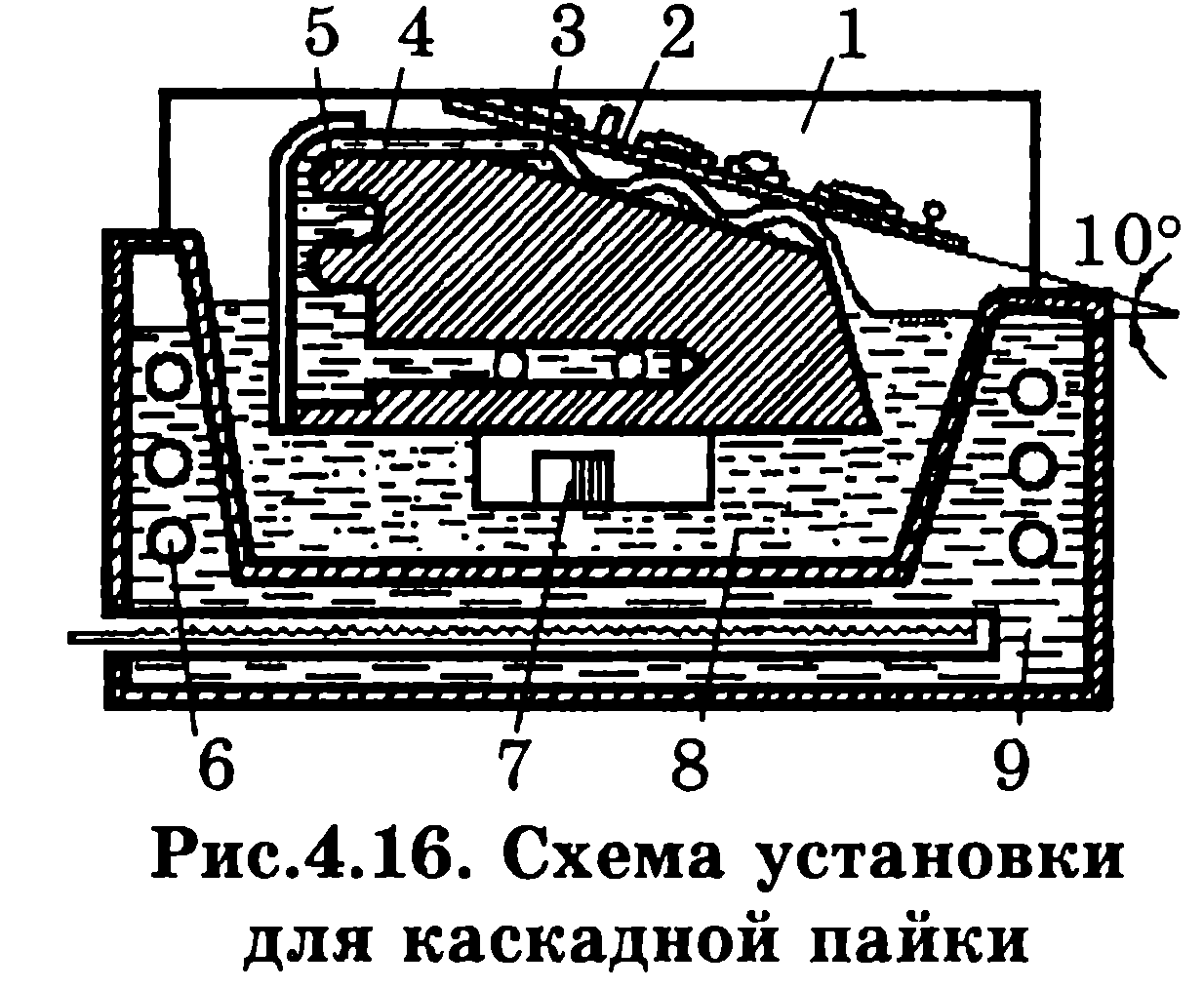

वेव सोल्डरिंगसबसे आम समूह टांका लगाने की विधि है। इस मामले में, बोर्ड सोल्डर तरंग के शिखर पर सीधे रैखिक रूप से चलता है। इसके फायदे उच्च उत्पादकता और सोल्डर और बोर्ड के बीच कम इंटरेक्शन समय हैं, जो विद्युत तत्व की अधिक गर्मी और ढांकता हुआ के विरूपण को कम करता है। वेव सोल्डरिंग का एक प्रकार कैस्केड सोल्डरिंग है (चित्र 4.12, जी), जिसमें कई तरंगों का उपयोग किया जाता है।

उच्च गुणवत्ता वाले सोल्डरिंग को 0.2x0.2 मिमी कोशिकाओं के साथ एक जाल वाले स्नान में बोर्ड को डुबोने की विधि द्वारा सुनिश्चित किया जाता है, उदाहरण के लिए, निकल से बना (छवि 4.12)। एच)। जब बोर्ड ग्रिड को छूता है, तो सोल्डर को कोशिकाओं के माध्यम से दबाया जाता है और, केशिका प्रभाव की कार्रवाई के तहत, लीड और प्लेटेड छेद के बीच के अंतर में प्रवेश करता है। पीछे जाने पर, अतिरिक्त सोल्डर जाल की केशिकाओं में खिंच जाता है, जो "आइकल्स" की घटना को रोकता है।

उपकरण और उपकरण: उद्देश्य, डिजाइन और काम करने के तरीके।उत्पादन के प्रकार के आधार पर, सोल्डरिंग को गर्म सोल्डरिंग आयरन का उपयोग करके या विभिन्न समूह विधियों का उपयोग करके व्यक्तिगत रूप से किया जाता है।

टांका लगाने वाले लोहे से टांका लगानाएकल या छोटे पैमाने के उत्पादन में विद्युत प्रतिष्ठानों के लिए उपयोग किया जाता है।

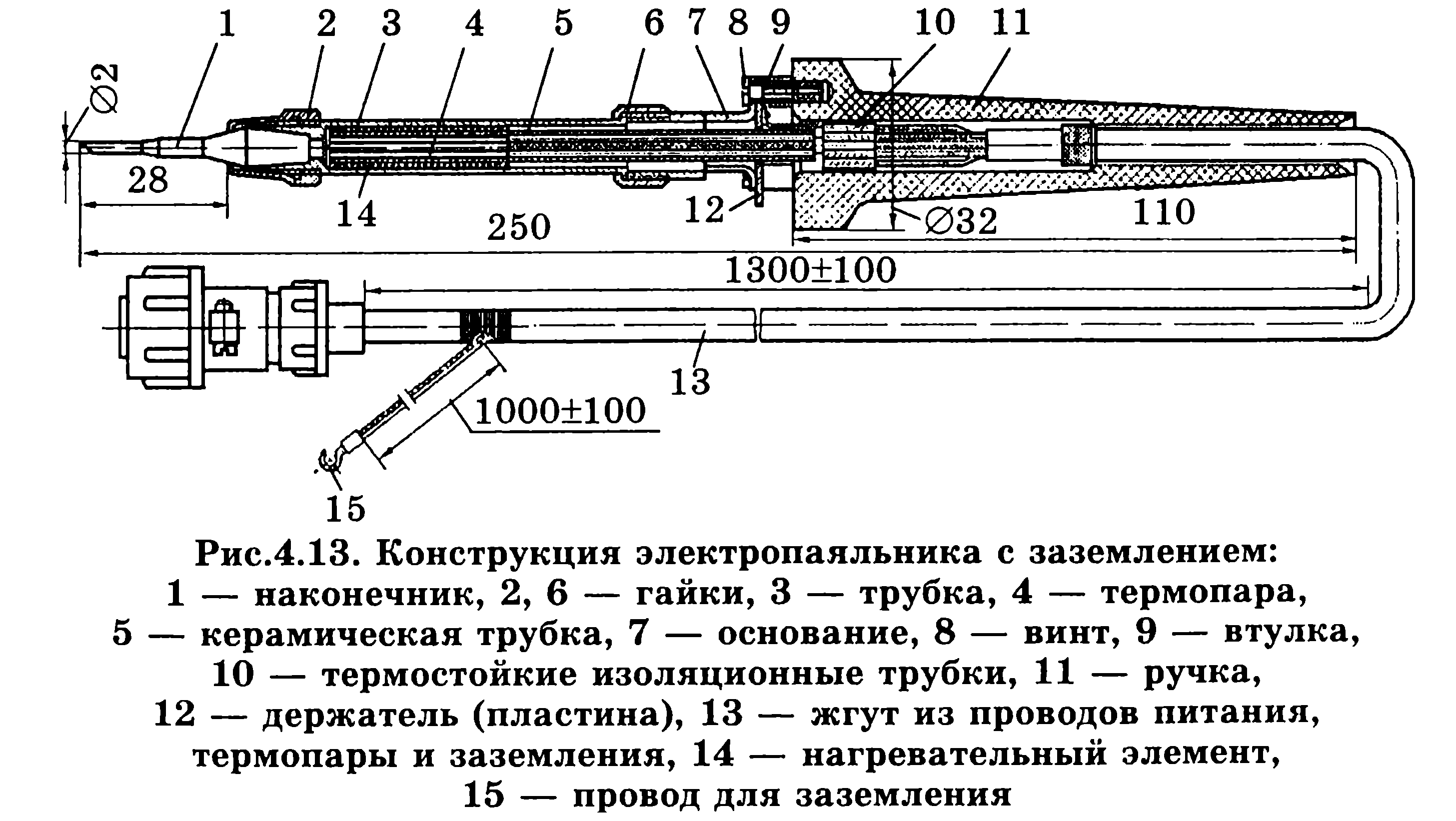

डिज़ाइन इलेक्ट्रिक सोल्डरिंग आयरनचित्र 4.13 में दिखाया गया है। आवश्यकता है तापमान शासनव्यक्तिगत टांका लगाने के लिए, यह उपयोग किए गए टांका लगाने वाले लोहे की थर्मोफिजिकल विशेषताओं द्वारा सुनिश्चित किया जाता है: टिप के कामकाजी छोर का तापमान (चित्र 4.13 में टिप 1), इस तापमान की स्थिरता, जो थर्मोकपल 4 द्वारा बनाए रखी जाती है, और ताप तत्व की शक्ति 14.

टिप के कार्यशील सिरे का तापमान सोल्डर के पिघलने के तापमान से 30...100 डिग्री सेल्सियस ऊपर सेट किया जाता है, क्योंकि सोल्डरिंग प्रक्रिया के दौरान सोल्डर भागों को गर्म करने पर गर्मी की लागत के कारण सोल्डरिंग आयरन टिप का तापमान कम हो जाता है। सोल्डरिंग माइक्रो-सर्किट के लिए सोल्डरिंग आयरन की अनुशंसित शक्ति 4...18 W है मुद्रित सर्किट असेंबली 25...60 डब्ल्यू, सोल्डरिंग तारों (हार्नेस) के लिए 50...100 डब्ल्यू।

टांका लगाने वाले लोहे की युक्तियों में तांबे का उपयोग किया जाता है, जिसे पहनने के प्रतिरोध को बढ़ाने के लिए निकल की एक परत के साथ चढ़ाया जाता है। सोल्डरिंग आयरन से सोल्डरिंग प्रक्रिया का क्रम:तरल प्रवाह में डूबा हुआ ब्रश का उपयोग करके असेंबली कनेक्शन के तत्वों को प्रवाहित करें; इंस्टॉलेशन कनेक्शन के तत्वों को टांका लगाने वाले लोहे की नोक से छूकर गर्म करें; सोल्डरिंग जोन में सोल्डर की एक रॉड डालें; तब तक गर्म होने का सामना करें जब तक कि सोल्डर सामान्य फैलाव तक न पहुंच जाए और जुड़ी हुई सतहों के बीच के सभी अंतरालों को भर न दे।

टांका लगाने का काम पूरा होने के बाद, भागों को तब तक न छुएं जब तक कि टांका पूरी तरह से सख्त न हो जाए। टांका लगाने वाले लोहे के साथ एक फ़ील्ड कनेक्शन को टांका लगाने का कुल समय 1...3 सेकंड है और 5 सेकंड से अधिक नहीं हो सकता है।

यदि सोल्डरिंग और टिनिंग मैन्युअल रूप से की जाती है, तो इलेक्ट्रॉनिक घटकों, अर्धचालक उपकरणों, आईसी इत्यादि से गर्मी हटाने को सुनिश्चित करना आवश्यक है, जो इसके प्रभावों के प्रति संवेदनशील हैं (इन तत्वों के विनिर्देशों के अनुसार)। सोल्डरिंग पॉइंट और एलिमेंट बॉडी के बीच सोल्डर किए गए तत्वों के टर्मिनलों पर क्लैंप के रूप में हीट सिंक लगाए जाते हैं। टांका लगाने के बाद, हीट सिंक को 5 सेकंड से पहले नहीं हटाया जाता है। के लिए पुन: उपयोगहीट सिंक को बदला या ठंडा किया जाता है।

चयनात्मक सोल्डरिंग के लिए स्थापना आरेखचित्र 4.14 में प्रस्तुत किया गया है। फ्लक्स के साथ पूर्व-लेपित लीड के साथ बोर्ड 3 को डाई 5 पर स्थापित किया गया है। प्रत्येक टांका लगाने वाले बिंदु की अपनी डाई होती है, जिसका छेद इस स्थान से मेल खाना चाहिए। इस स्थिति में, बोर्ड को एक क्लैंप 4 के साथ सुरक्षित किया जाता है। पिघला हुआ सोल्डर 1 सभी तरफ से बंद मात्रा में होता है, और इसका तापमान नमक स्नान 8 के पिघले हुए माध्यम द्वारा बनाए रखा जाता है, जिसे इलेक्ट्रिक हीटिंग तत्वों 9 द्वारा गर्म किया जाता है। कांस्य डायाफ्राम 7, वाइब्रेटर 6 100 हर्ट्ज की आवृत्ति के साथ पिघले हुए सोल्डर तक कंपन पहुंचाता है, जिससे सोल्डरिंग की गुणवत्ता में सुधार होता है। पिस्टन 2 को नीचे करके सोल्डर को डाई के माध्यम से सोल्डरिंग बिंदुओं तक पहुंचाया जाता है।

वेव सोल्डरिंग के लिए इंस्टॉलेशन आरेखचित्र 4.15 में दिखाया गया है। पिघले हुए सोल्डर के स्नान में, जिसका तापमान हीटिंग तत्वों 1 के साथ नमक स्नान 2 द्वारा बनाए रखा जाता है, एक ब्लेड पंप 4 के साथ एक पाइप स्थापित किया जाता है, जो एक शाफ्ट 3 का उपयोग करके एक इलेक्ट्रिक मोटर द्वारा संचालित होता है। तरंग की ऊंचाई इस पर निर्भर करती है विद्युत मोटर की घूर्णन गति को बदलकर नियंत्रित किया जाता है।

कैस्केड सोल्डरिंगआधार 5 की झुकी हुई सतह पर थ्रेसहोल्ड 3 द्वारा बनाई गई कई तरंगों (चित्र 4.16) की उपस्थिति में तरंग से भिन्न होता है। स्लॉट 4 के माध्यम से पंप 7 द्वारा पिघला हुआ सोल्डर 8 निरंतर गतिइन दहलीजों में प्रवेश करती है और नीचे की ओर बहती है। सोल्डर को साइड की दीवारों द्वारा अन्य दिशाओं में बहने से बचाया जाता है 1. पिछली योजनाओं की तरह, सोल्डर का तापमान इलेक्ट्रिक हीटर 6 के साथ नमक स्नान 9 द्वारा बनाए रखा जाता है।

इस प्रकार की सोल्डरिंग, टिका हुआ तत्वों की एक तरफा व्यवस्था के साथ बोर्डों के बड़े पैमाने पर और बड़े पैमाने पर उत्पादन के लिए सबसे उपयुक्त हैं। वे सोल्डरिंग और स्थानीय हीटिंग के दौरान बोर्डों की निरंतर गति सुनिश्चित करते हैं।

तारों को टांका लगाने की विधियाँ विभिन्न ब्रांडऔर अनुभाग.प्रसंस्करण के बाद, जैसा कि ऊपर वर्णित है, माउंटिंग तांबे के तारऔर जिन केबल कोर पर कोटिंग नहीं है उन्हें टिन किया जाना चाहिए। इन्सुलेशन हटाने के बाद, सर्विसिंग से पहले अलग-अलग तार के धागों को मोड़ना चाहिए। तारों और केबलों को टिनिंग करते समय, इन्सुलेशन से 0.3 से 2 मिमी की दूरी पर फ्लक्स लगाने की सिफारिश की जाती है। इन्सुलेशन और तार के टिन वाले हिस्से के बीच कोर के बिना टिन वाले खंडों को 1 मिमी तक की अनुमति है। करंट ले जाने वाले कंडक्टरों के क्रॉस-सेक्शन को लोड करंट के अनुरूप होना चाहिए। संपर्क से जुड़े तारों और ईआरई टर्मिनलों का कुल क्रॉस-अनुभागीय क्षेत्र अधिक नहीं होना चाहिए सबसे छोटा क्षेत्रसंपर्क अनुभाग.

तारों और केबल कोर को टांका लगाते समय, निम्नलिखित आवश्यकताओं को पूरा किया जाना चाहिए: तारों के बीच कनेक्शन विद्युत संपर्कों का उपयोग करके किया जाना चाहिए। तार कोर और ईआरई टर्मिनलों को संपर्कों से जोड़ने के विकल्प विभिन्न डिज़ाइनचित्र 4.17 में दिखाया गया है:

प्रत्येक सोल्डर संपर्क छेद में तीन से अधिक तारों को सोल्डर नहीं किया जा सकता है। इस मामले में, प्रत्येक तार को अन्य तारों और ईआरई टर्मिनलों के साथ घुमाए बिना, स्वतंत्र रूप से छेद में सुरक्षित किया जाना चाहिए। यदि टांका लगाने के लिए माउंटिंग छेद बहुत छोटा है, तो विद्युत समर्थन संपर्कों का उपयोग करना आवश्यक है; तार को केवल केबल लग्स (एक क्लैंपिंग संपर्क के लिए दो से अधिक तार नहीं) का उपयोग करके क्लैंपिंग संपर्कों से जोड़ा जाना चाहिए। क्लैंपिंग संपर्कों को पेंट या वार्निश से सुरक्षित किया जाना चाहिए;

छोटे क्रॉस-सेक्शन (0.2 मिमी2 से कम) के तारों को सावधानीपूर्वक स्थापित किया जाना चाहिए; तार बिछाने का कार्य केवल एक बार ही किया जाना चाहिए ताकि वे टूटें नहीं;

लूप के रूप में ड्राइव सप्लाई को बोर्ड पर रखा गया है, लेकिन तार को इसके किनारे पर नहीं लटकना चाहिए; टांका लगाने वाले स्थान पर तार नीचे से लाया जाना चाहिए; संपर्कों के लिए इंस्टॉलेशन तारों का कनेक्शन इस तरह से किया जाना चाहिए कि इसके इन्सुलेशन से सोल्डरिंग के स्थान तक इंस्टॉलेशन वायर कोर के नंगे हिस्से की लंबाई 2 से अधिक नहीं और 0.5 मिमी से कम नहीं है (सोल्डरिंग के बाद) ). जब संपर्कों के बीच की दूरी 5 मिमी से कम हो, तो तार का एक्सपोज़र 1.5 मिमी से अधिक नहीं होना चाहिए।

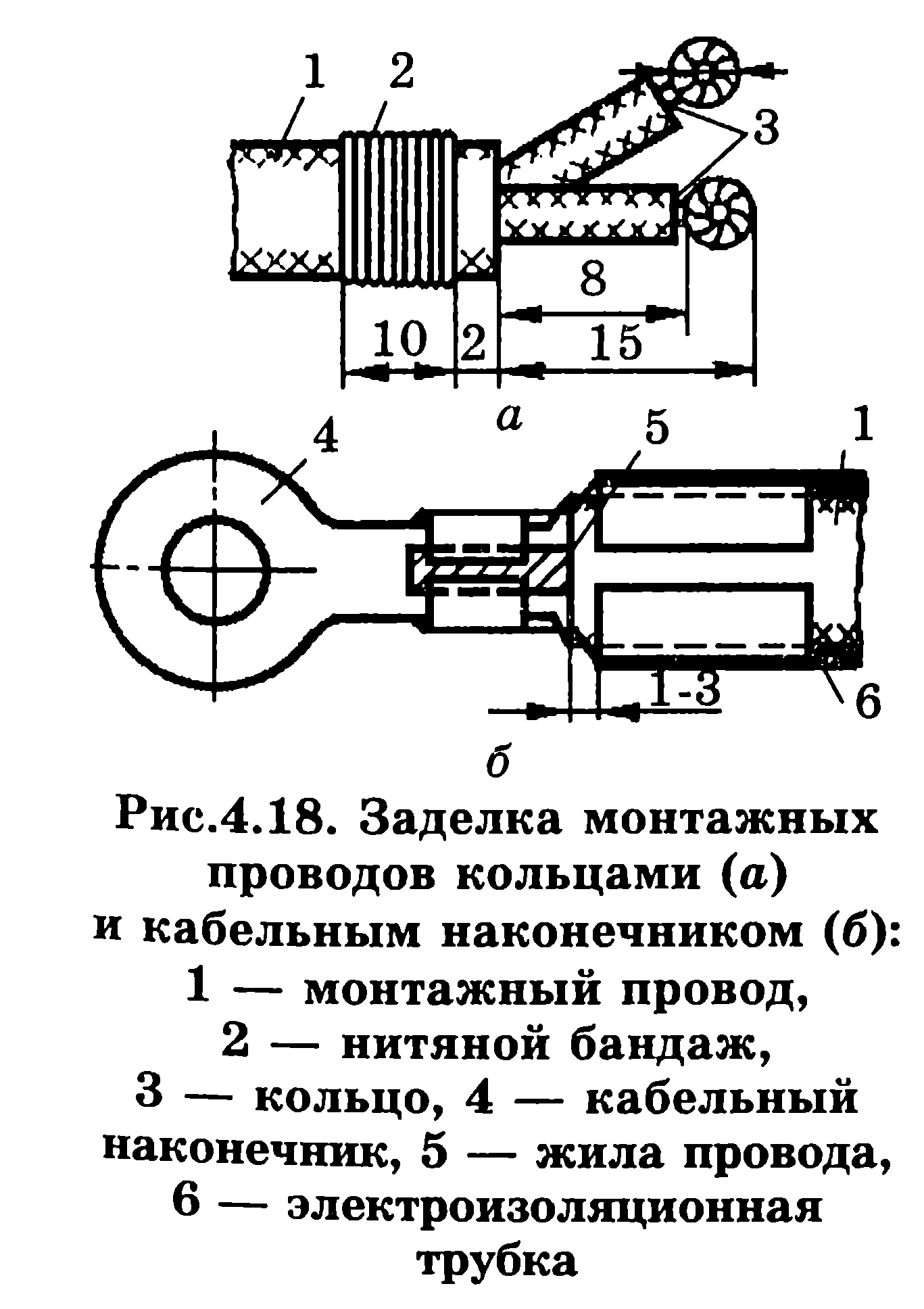

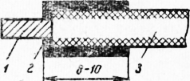

स्क्रू टर्मिनल ब्लॉकों से इंस्टॉलेशन तारों का कनेक्शन विभिन्न तरीकों से किया जाता है। उनमें से एक में, स्क्रू के व्यास से बड़े व्यास वाले छल्ले स्ट्रिप्ड और टिनड तार कोर से बने होते हैं (चित्र 4.18 ए)। एक अन्य विधि में, स्क्रू छेद वाले केबल लग्स को सोल्डरिंग, वेल्डिंग या क्रिम्पिंग द्वारा तार कोर से जोड़ा जाता है (चित्र 4.18)। बी)।

केबल लैग में तार बिछाने का कार्य निम्नलिखित क्रम में किया जाता है: तार के बाहरी व्यास के बराबर आंतरिक व्यास वाली एक विद्युत इन्सुलेट ट्यूब को तार पर रखा जाता है; तार का कोर, काटने और टिनिंग के बाद, टिप में डाला जाता है; टिप के पैरों को अंदर से पैरों तक तार के कोर को मोड़ना और मिलाप करना; निम्नलिखित पंजों को तार इन्सुलेशन पर समेटें; टिप के ऊपर एक इलेक्ट्रिकल इंसुलेटिंग ट्यूब लगाई जाती है

(चित्र 4.18, बी)।

अल्ट्रासोनिक सोल्डरिंग.सोल्डर में डाले गए अल्ट्रासोनिक कंपन धातु की सतह पर ऑक्साइड फिल्मों को नष्ट कर देते हैं, तरल सोल्डर के साथ इसके गीलेपन में सुधार करते हैं, केशिका अवकाश में सोल्डर का प्रवाह, और पिघल के डीगैसिंग को बढ़ावा देते हैं, जिससे सोल्डर जोड़ की गुणवत्ता में सुधार होता है।

अल्ट्रासाउंड के प्रभाव में सोल्डर में होने वाला गुहिकायन ऑक्साइड फिल्मों के विनाश में योगदान देता है, और ध्वनिक धाराएं ऑक्साइड और दूषित पदार्थों के कणों को दूर ले जाती हैं और संपर्क के तेज किनारों पर धातु को हटा देती हैं। धातु के खुले क्षेत्र सोल्डर से आसानी से गीले हो जाते हैं।

लेजर सोल्डरिंग.लेजर विकिरण अपने अत्यंत संकीर्ण फोकस में विद्युत चुम्बकीय ऊर्जा के अन्य स्रोतों से भिन्न होता है। केंद्रित विकिरण ऊर्जा के साथ संकेंद्रित हीटिंग के कई फायदे हैं, जिनमें से मुख्य हैं: हीटिंग ऑब्जेक्ट से स्रोत को हटाकर उत्पादों को गैर-संपर्क ऊर्जा आपूर्ति; नियंत्रित वातावरण और निर्वात दोनों में वैकल्पिक रूप से पारदर्शी गोले के माध्यम से ऊर्जा स्थानांतरित करने की क्षमता; गर्मी विभिन्न सामग्रियांटांका लगाने वाले मापदंडों के विनियमन और नियंत्रण की एक विस्तृत श्रृंखला में उनके विद्युत, चुंबकीय और अन्य गुणों की परवाह किए बिना। निर्भर करना प्रारुप सुविधायेऔर टांका लगाने वाले उत्पादों का द्रव्यमान, साथ ही जुड़ी हुई सामग्रियों के गुण, विभिन्न शक्ति के विभिन्न उपकरणों का उपयोग करते हैं।

सोल्डर जोड़ों, गुणवत्ता नियंत्रण के लिए आवश्यकताएँ।को

टांका लगाने वाले जोड़ों की निम्नलिखित आवश्यकताएँ होती हैं:

फ्लक्सिंग करते समय, फ्लक्स को ईआरई के अंदर और संपर्क भागों पर जाने की अनुमति नहीं दी जानी चाहिए बिजली के कनेक्शन;

सोल्डर जोड़ों का आकार अवतल सोल्डर फ़िललेट्स (चित्र 4.19) और अतिरिक्त सोल्डर के बिना फ्रेम के आकार का होना चाहिए। इससे आपको सोल्डर की पतली परतों के माध्यम से कनेक्शन में शामिल व्यक्तिगत विद्युत तत्वों की रूपरेखा देखने की अनुमति मिलनी चाहिए;

सोल्डर सीम की पूरी परिधि के साथ सोल्डर फ़िललेट्स की सतह अवतल, निरंतर, चिकनी, चमकदार या हल्की मैट होनी चाहिए, बिना काले धब्बे और पार्श्व समावेशन के।

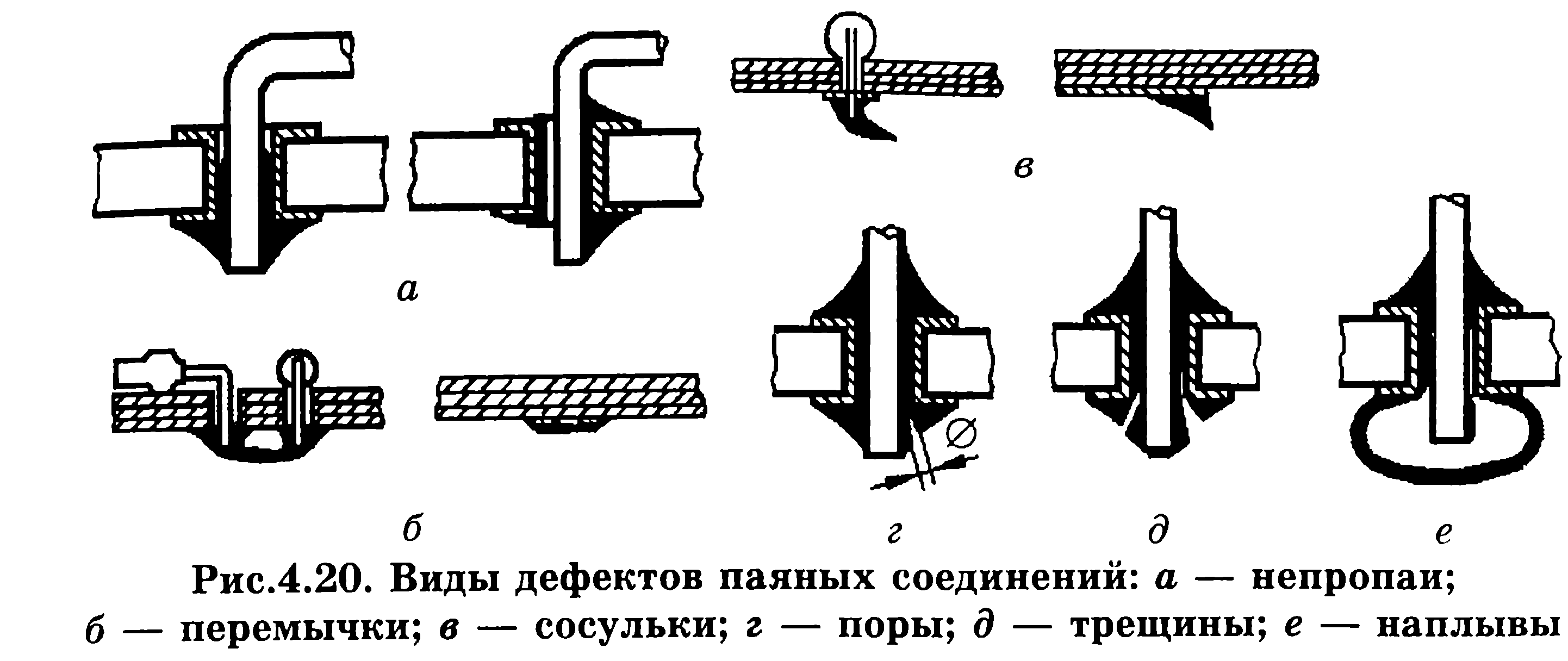

टांका लगाने की गुणवत्ता की जांच बाहरी निरीक्षण द्वारा की जाती है, और यदि आवश्यक हो, तो एक आवर्धक कांच का उपयोग करके। एक अच्छी तरह से निष्पादित सोल्डरिंग को वह माना जाना चाहिए जिसमें जुड़े हुए हिस्सों की रूपरेखा स्पष्ट रूप से दिखाई देती है, लेकिन सभी छेद सोल्डर से भरे होते हैं। सोल्डरिंग में चमकदार सतह होनी चाहिए, जिसमें ढीलापन, दरारें या तेज ढलान न हों। संभावित प्रकार के सोल्डर जोड़ दोष चित्र 4.20 में दिखाए गए हैं।

टांका लगाने की यांत्रिक शक्ति को चिमटी से जांचा जाता है और इसके सिरों पर पॉलीविनाइल क्लोराइड ट्यूब लगाई जाती हैं (जब टीडी में संकेत दिया गया हो)। तार की धुरी के साथ तनाव बल 10 एन से अधिक नहीं होना चाहिए। टांका लगाने वाले क्षेत्र के पास तार को मोड़ना निषिद्ध है। निरीक्षण और स्वीकृति के बाद, टांका लगाने वाले क्षेत्र को पारदर्शी रंग के वार्निश से रंगा जाता है।

टिनिंग का उद्देश्य और उपयोग, सोल्डरिंग और टिनिंग प्रक्रियाओं का स्वचालन।सोल्डरिंग द्वारा किए गए विद्युत प्रतिष्ठानों के दौरान भागों और तत्वों के निश्चित कनेक्शन पर रखी गई उच्च मांगों के कारण हॉट टिनिंग ऑपरेशन की आवश्यकता होती है।

आमतौर पर, विद्युत घटकों की हॉट टिनिंग केवल तभी की जाती है जब उनकी सोल्डरबिलिटी असंतोषजनक हो (सोल्डरबिलिटी को नियंत्रित करने की आवश्यकता तकनीकी दस्तावेज में शामिल है)। टिनिंग करते समय, निम्नलिखित आवश्यकताओं को पूरा किया जाना चाहिए:

विद्युत स्थापना तत्वों (विद्युत विद्युत टर्मिनलों, मुद्रित सर्किट बोर्डों के संपर्क पैड, धातुकृत छेद, स्थापना तार कोर इत्यादि) की टिनिंग मुख्य रूप से बाद के सोल्डरिंग के समान सोल्डर के साथ की जानी चाहिए। तापमान-संवेदनशील ईआरई को कम पिघलने बिंदु वाले सोल्डरों से टिन किया जाता है। टांका लगाने की तरह ही, ऐसे इलेक्ट्रॉनिक तत्वों को टिनिंग करते समय हीट सिंक का उपयोग करना आवश्यक होता है;

मैन्युअल टिनिंग के दौरान टिनिंग की जाने वाली सतहों पर फ्लक्स का अनुप्रयोग सोल्डर के साथ सतह को गीला करना सुनिश्चित करने के लिए आवश्यक न्यूनतम समय के लिए किया जाना चाहिए। यंत्रीकृत टिनिंग के साथ, सोल्डर को छूने वाली पूरी सतह प्रवाहित होती है;

टिनिंग करते समय, सोल्डर मिरर से ईआरई बॉडी तक ईआरई लीड की लंबाई के साथ दूरी कम से कम 1 मिमी (या ईआरई के लिए विनिर्देशों के अनुसार) होनी चाहिए;

जब इलेक्ट्रिकल इलेक्ट्रॉनिक्स टर्मिनलों को सोल्डर में डुबाकर या इलेक्ट्रिक सोल्डरिंग आइरन के साथ मैन्युअल रूप से टिनिंग किया जाता है, तो प्रक्रिया की अवधि इलेक्ट्रिकल इलेक्ट्रॉनिक्स के लिए तकनीकी विशिष्टताओं में निर्दिष्ट समय से अधिक नहीं होनी चाहिए। जब ऐसी कोई सीमा नहीं होती है, तो टिनिंग की अवधि 5 सेकंड से अधिक नहीं मानी जाती है।

71 में से पृष्ठ 61

बंडलों का लेआउट और बुनाई टेम्प्लेट का उपयोग करके की जा सकती है।

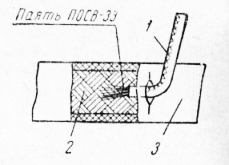

टेम्प्लेट हार्नेस के लिए ड्राइंग के अनुसार बनाया जाना चाहिए, और यदि कोई ड्राइंग नहीं है, तो वायरिंग आरेख के अनुसार। टेम्प्लेट पर तार काटना चित्र में दिखाया गया है। 4-24. टेम्प्लेट में वायरिंग हार्नेस के पारित होने के लिए छेद 2 के साथ एक आधार 1 होता है, संबंधित व्यास 3 के स्टड स्थापित होते हैं। यदि कनेक्शन विभिन्न विमानों में किया जाता है, तो स्थापित करते समय हार्नेस में किंक को रोकने के लिए त्रि-आयामी टेम्पलेट्स का उपयोग किया जाना चाहिए। यह उत्पाद में है. टेम्प्लेट पर स्टड स्थापित करने के बाद तारों को क्षति से बचाने के लिए स्टड लगाना चाहिए इन्सुलेट ट्यूबस्टड के व्यास के बराबर आंतरिक व्यास के साथ।

टेम्प्लेट बनाते समय, यह सुनिश्चित किया जाना चाहिए कि तार सोल्डरिंग बिंदु के विपरीत बंडल 4 से निकलता है और सोल्डरिंग छेद से निकलने वाले तार की लंबाई कम से कम 50 मिमी है। विभिन्न वर्गों के तारों को स्थापित करते समय, कई बंडल बनाना आवश्यक होता है, ताकि बंडल में समान इन्सुलेशन व्यास के तार हों, उदाहरण के लिए, 3 से 6 मिमी के बाहरी व्यास वाले तार।

बाहरी परिरक्षण म्यान वाले तारों और एमजीवी और एमजीपी प्रकार के तारों को एक ही बंडल में रखने की अनुमति नहीं है।

टेम्प्लेट पर तार बिछाने के दौरान बंडल का आंतरिक झुकने वाला त्रिज्या बंडल में शामिल तार के सबसे बड़े व्यास का कम से कम तीन गुना होना चाहिए। पहले से इकट्ठे हार्नेस को मोड़ना चाहिए ताकि उसका आंतरिक झुकने वाला त्रिज्या बंडल के व्यास का कम से कम पांच गुना हो। बंडल में तारों को समान रूप से, बिना किसी उभार या क्रॉसिंग के बिछाया जाना चाहिए। जहां तार बंडल से बाहर निकलता है वहां क्रॉसिंग की अनुमति है।

परिरक्षित तारों और छोटे गेज तारों को बंडल के बीच में रखा जाना चाहिए। लंबे तारों को हार्नेस के शीर्ष पर रखा जाना चाहिए सामने की ओरताकि टरनीकेट की शाखाएं उनके नीचे से निकल जाएं.

हार्नेस में जहां दोषपूर्ण तारों को बदलना असंभव है, वहां अतिरिक्त तार उपलब्ध कराए जाने चाहिए। अतिरिक्त तारों की संख्या हार्नेस में तारों की कुल संख्या का 8-10% होनी चाहिए, लेकिन दो से कम नहीं।

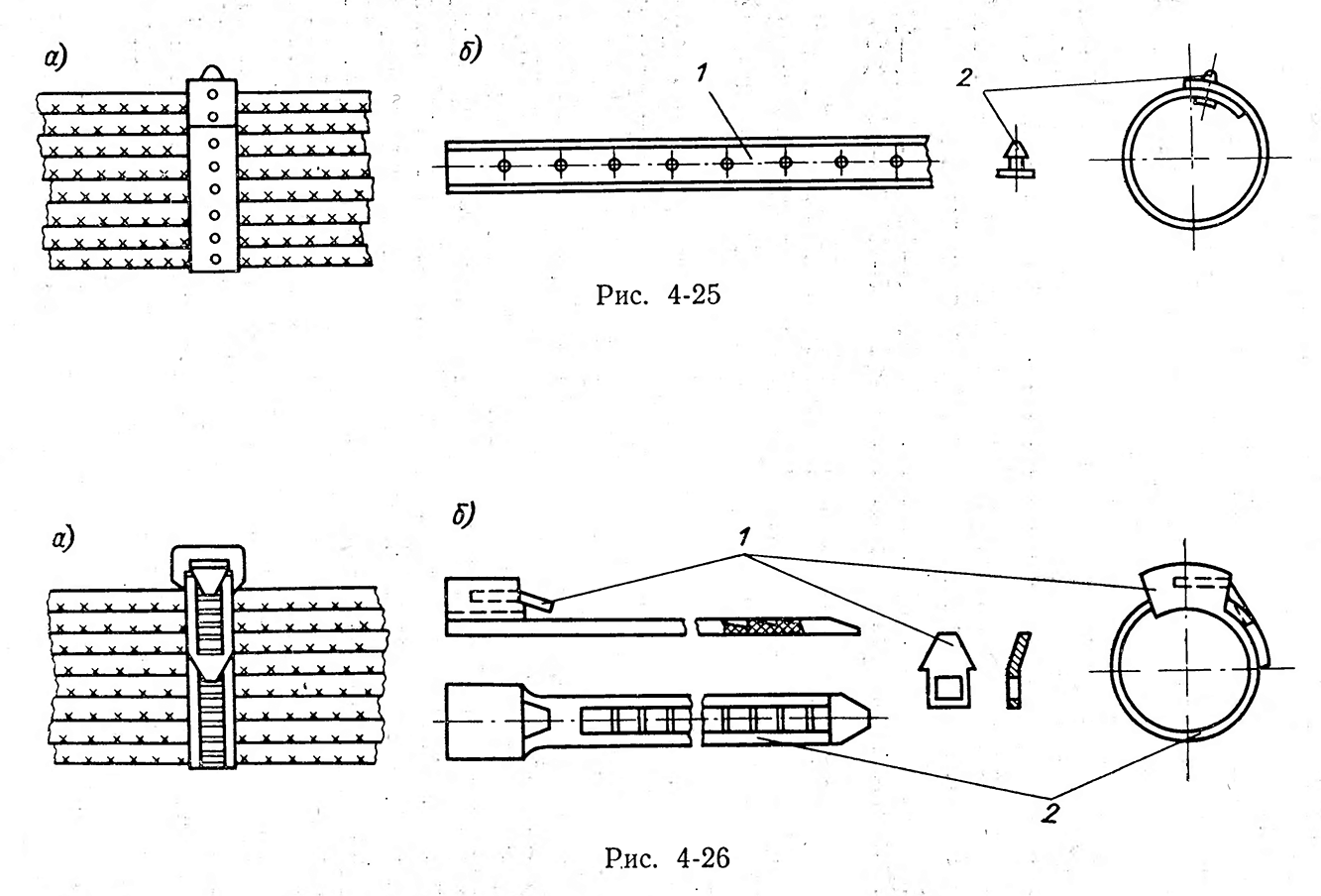

अतिरिक्त तारों के सिरों को इंसुलेट किया जाना चाहिए और एक दृश्य स्थान पर सामान्य हार्नेस से जोड़ा जाना चाहिए; अतिरिक्त तारों का रंग एक जैसा होना चाहिए। 10 से 75 मिमी (चित्र 4-25,ए) के व्यास वाले हार्नेस को प्लास्टिक बटन 2 के साथ छिद्रित टेप 1 (चित्र 4-25,6) से बुना जाना चाहिए। 20 मिमी से अधिक व्यास वाले हार्नेस को प्लास्टिक बटन के साथ बुना जाना चाहिए। दो परतों में छिद्रित टेप। हार्नेस बुनाई की इस पद्धति का उपयोग कई विद्युत उद्योग उद्यमों में किया जाता है। स्ट्रैंड बुनते समय, स्ट्रैंड के व्यास के आधार पर दो आसन्न संबंधों (बुनाई पिच) के बीच की दूरी का चयन किया जाना चाहिए:

से बचाव के लिए यांत्रिक क्षतिहार्नेस को पूरी लंबाई में या आवश्यक क्षेत्र में (जैसा कि चित्र में दर्शाया गया है) लपेटा जाना चाहिए या सुरक्षात्मक सामग्री के स्टॉकिंग्स में रखा जाना चाहिए। मैलेक्सिन (कृत्रिम चमड़ा) पर ऑटोबीम का उपयोग मुख्य रूप से एक सुरक्षात्मक सामग्री के रूप में किया जाता है।

पीछे हाल ही मेंकिया गया प्रयोगिक कामआवेदन द्वारा नया डिज़ाइनहार्नेस बुनाई के लिए हिस्से (चित्र 4-26, ए)।

चित्र में. 4-26, बी दबाने से पॉलीथीन ग्रेड 20 906-040 से बने टेप 2 से युक्त एक हार्नेस दिखाता है। टेप के एक तल पर झुकाव वाले दांत होते हैं। टेप के सिर में एक धातु क्लैंप 1 स्थापित किया गया है। रस्सी बुनते समय, क्लैंप दांतों के झुकाव के साथ फिसलते हुए, छेद के माध्यम से टेप के अंत को स्वतंत्र रूप से पार करता है। विपरीत दिशा में, टेप को एक क्लैंप द्वारा अपनी जगह पर रखा जाता है।

75 मिमी से अधिक व्यास वाले हार्नेस को विशेष प्लास्टिक पॉलीविनाइल क्लोराइड छिद्रित बक्से में रखा जाना चाहिए। धागों से बंडल बुनने की अनुमति है। 0.35 मिमी 2 या अधिक के क्रॉस-सेक्शन वाले तारों के बंडल के व्यास के आधार पर बुनाई की पिच और धागों की संख्या का चयन नीचे दिए गए आंकड़ों के अनुसार किया जाता है:

0.35 मिमी 2 से कम क्रॉस-सेक्शन वाले तारों के लिए, बंडल में तारों की संख्या के आधार पर बुनाई चरण का चयन किया जाता है:

घुमावदार खंडों पर, स्ट्रैंड के व्यास और झुकने की त्रिज्या के आधार पर बुनाई के चरणों को कम किया जाना चाहिए। टूर्निकेट की शुरुआत और अंत में, पट्टियाँ बनाई जानी चाहिए, जिसमें धागे के दो से पांच मोड़ शामिल हों।

कई विद्युत उपकरण विनिर्माण संयंत्रों में, अर्ध-स्वचालित पिस्तौल का उपयोग नायलॉन धागे के साथ 26 मिमी तक के व्यास वाले बंडलों की निरंतर बुनाई के लिए किया जाता है। स्वचालित बुनाई की उत्पादकता 5 मिमी की बुनाई पिच के साथ 400-500 मिमी/मिनट है।

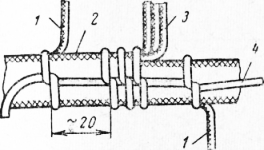

टूर्निकेट बुनाई का एक उदाहरण चित्र में दिखाया गया है। 4-27. यदि हार्नेस कपास या रेशम इन्सुलेशन के साथ तारों से बना है, तो तारों को नमी से बचाने के लिए, पूरे बंडल को नमी-विकर्षक संरचना के साथ संसेचित किया जाना चाहिए। पॉलीथीन या फ्लोरोप्लास्टिक इन्सुलेशन वाले तारों से बने हार्नेस जिनमें यार्न की चोटी नहीं होती है, उदाहरण के लिए एमपीएम, एमपीकेएम, एमजीटीएफ इत्यादि के तार, उनकी ठंडी तरलता के कारण, इन्सुलेशन को रोकने के लिए टेप या फिल्म के साथ लपेटे जाने चाहिए। उत्पाद की निर्माण प्रक्रिया और भंडारण के दौरान धागों द्वारा दबाया जा रहा है। वाइंडिंग प्रक्रिया के दौरान हार्नेस को मुड़ने से रोकने के लिए, हार्नेस को टेम्पलेट से हटाए बिना लपेटा जाना चाहिए। वाइंडिंग की शुरुआत और अंत को धागे की पट्टी से सुरक्षित किया जाना चाहिए और HVK-2a गोंद से चिपकाया जाना चाहिए।

तारों से बने बंडलों की बुनाई के लिए, जिनमें पॉलीविनाइल क्लोराइड, पॉलीइथाइलीन या अन्य सामग्री से बने इन्सुलेशन के अलावा, रेशम, कांच या सूती धागे, सूती धागे नंबर 00, 0.5-2 मिमी व्यास वाले तार, धागे की एक घुमावदार होती है। नंबर 9 का उपयोग किया जाना चाहिए .5 लिनन, उबले हुए नायलॉन के धागे 3K, कांच के धागे नंबर 10, 1 मिमी व्यास वाले पॉलीविनाइल क्लोराइड ट्यूब। बुनाई से पहले डोरियों और धागों को सेरेसिन या मोम से रगड़ना चाहिए।

टूर्निकेट की शाखा लगाने से पहले और बाद में, दो या तीन आसन्न लूपों से पट्टियाँ बनाई जानी चाहिए।

उच्च तापमान के प्रभाव से, बंडलों (तारों) को गर्मी-सुरक्षात्मक सामग्री से संरक्षित किया जाना चाहिए, उदाहरण के लिए, कॉर्डेड एस्बेस्टस, फ्लोरोप्लास्टिक फिल्म, ग्लास टेप, या एस्बेस्टस कवर या ट्यूब पर रखा जाना चाहिए।

एकल और छोटे पैमाने के उत्पादन में, तारों और केबलों को स्थानीय स्तर पर काटने की विधि, यानी सीधे डिवाइस के शरीर या फ्रेम में, अभी भी संरक्षित है। तारों को काटने की यह विधि इस तथ्य के कारण बहुत उत्पादक नहीं है कि इंस्टॉलरों की गतिविधियां भागों, असेंबली, फ्रेम की दीवारों और बक्सों तक ही सीमित हैं। विद्युत उपकरण. ![]()

चावल। 4-28

हालाँकि, तारों को काटने की इस पद्धति का उपयोग विद्युत उद्योग उद्यमों में किया जाता है, जहां तकनीकी और आर्थिक संकेतकों के अनुसार, तारों की टेम्पलेट कटिंग पर स्विच करना लाभहीन है।

कोवर्ग:

रेडियो उपकरण का उत्पादन

स्थापना तारों, केबलों और हार्नेस की तैयारी

स्थापना तारों की तैयारी संयंत्र को आपूर्ति किए गए तारों को कॉइल में सीधा (संरेखित) करने से शुरू होती है। इसके बाद, तार को आवश्यक लंबाई (तकनीकी दस्तावेज में दर्शाया गया) के टुकड़ों में काट दिया जाता है।

पर अधिष्ठापन कामअलग-अलग खंडों से तारों को जोड़ने की अनुमति नहीं है। तार का ब्रांड, उसका क्रॉस-सेक्शन और रंग भी तकनीकी दस्तावेज के अनुसार निर्धारित किया जाता है।

स्थापना तार तैयार करने की विधि मुख्य रूप से उत्पादन के पैमाने पर निर्भर करती है। व्यक्तिगत उत्पादन में, तार को स्केल रूलर के अनुसार कैंची या वायर कटर से काटा जाता है। बड़े पैमाने पर उत्पादन में, तार काटने को मापने के लिए विभिन्न उपकरणों और मशीनों का व्यापक रूप से उपयोग किया जाता है, जिससे श्रम उत्पादकता और इस ऑपरेशन की सटीकता में काफी वृद्धि होती है।

चित्र में. 1 तार काटने को मापने के लिए कैंची दिखाता है, जो +0.5 मिमी की काटने की सटीकता के साथ उच्च उत्पादकता द्वारा विशेषता है। कैंची में विभिन्न व्यास के छेद, एक स्टॉप और एक हैंडल वाली चल और स्थिर डिस्क होती हैं। जब कैंची काम करने की स्थिति में नहीं होती है, तो एक कुंडी और एक तनाव स्प्रिंग की उपस्थिति के कारण डिस्क में छेद मेल खाते हैं। वर्कपीस के एक बैच को काटने से पहले आवश्यक लंबाई पर तीर का उपयोग करके स्टॉप सेट किया जाता है; रीडिंग एक ग्रेजुएटेड रूलर का उपयोग करके की जाती है। फिर तार के व्यास के अनुसार डिस्क पर आवश्यक छेद का चयन करें, तार को उसमें तब तक पिरोएं जब तक वह बंद न हो जाए; चल डिस्क से मजबूती से जुड़े हैंडल को दबाकर, वर्कपीस को काट दिया जाता है।

चावल। 1. तार काटने को मापने के लिए कैंची: 1 - चल डिस्क, 2 - स्थिर डिस्क। 3 - स्टॉप, 4 - रूलर, 5 - एरो, 6 - हैंडल, 7 - लॉक, 8 - स्प्रिंग

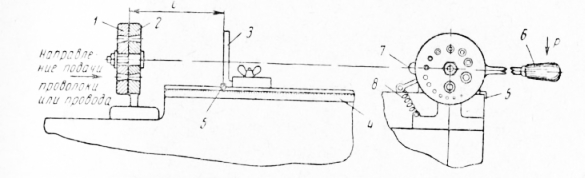

बड़े पैमाने पर उत्पादन की स्थिति में स्थापना तारों के सिरों को काटना और अलग करना एक विशेष मशीन पर किया जाता है (चित्र 2)। ऐसी मशीन की उत्पादकता 5500 तार प्रति घंटा है।

काटने के बाद, इंस्टॉलेशन तार और केबल अंतिम समाप्ति पर जाते हैं, जिसमें निम्नलिखित ऑपरेशन शामिल होते हैं:

- इन्सुलेशन से सिरों को अलग करना और ब्रेडिंग को ढालना, ऑक्साइड फिल्म को हटाना, तारों को मोड़ना, टिनिंग करना और इन्सुलेशन के सिरों को सुरक्षित करना।

सिरों को सील करने की विधि कई कारकों पर निर्भर करती है:

- प्रयुक्त तार या केबल का ब्रांड, स्थापना और उसके घटकों की डिजाइन विशेषताएं, रेडियो उपकरण की परिचालन स्थितियां, साथ ही उत्पादन का पैमाना।

इन्सुलेशन से तार को अलग करना इतनी लंबाई तक किया जाना चाहिए कि अनावश्यक तकनीकी बर्बादी के बिना संपर्क पंखुड़ियों पर तारों का विश्वसनीय बन्धन सुनिश्चित हो सके। अभ्यास से पता चलता है कि अधिकांश कनेक्शनों के लिए, 7-10 मिमी लंबे तार के एक खंड पर इन्सुलेशन को अलग करना पर्याप्त है। आप चाकू से इन्सुलेशन नहीं हटा सकते, क्योंकि आप तार के करंट ले जाने वाले कोर को काट सकते हैं।

तार का इन्सुलेशन कुछ हद तक स्ट्रिपिंग की विधि निर्धारित करता है।

इनमें से किसी एक का उपयोग करके तारों से कपड़ा, प्लास्टिक और फिल्म इन्सुलेशन हटा दिया जाता है निम्नलिखित विधियाँ:

- तारों से एमजीवी, एमजीवीएल, एमजीवीएसएल, बीपीटी-250, टीएम-250, पीएमवी, पीएमओवी (आंतरिक फाइबरग्लास इन्सुलेशन के साथ), बीपीवीएल, एमसीएसएल - एक मशीन पर काटकर:

- एमजीवी, एमजीवीएल, बीपीवीएल, पीवीएल, पीएमवी, पीएमओवी (कपास फाइबर से बने आंतरिक इन्सुलेशन के साथ), पीएमवीजी, एमजीएसएचवी, एमजीएल, एमओजी तारों से - एक स्वचालित मशीन पर इलेक्ट्रिक फायरिंग विधि द्वारा एक साथ वर्कपीस की मापी गई कटिंग के साथ या एक विशेष पर डिवाइस को इंस्टॉलर की टेबल पर स्थापित किया गया है और टेबल के नीचे स्थित दो फुट पैडल द्वारा नियंत्रित किया जाता है।

चावल। 3. स्थापना तारों के सिरों को काटने और अलग करने के लिए स्वचालित मशीन

चावल। 4. तार के अंत से इन्सुलेशन अलग करना: 1 - इन्सुलेशन, 2 - कोर

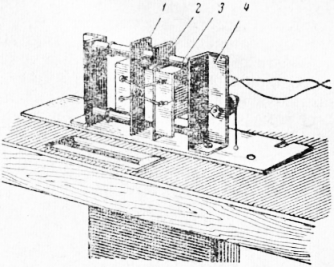

डिवाइस में रैक होते हैं जिन पर समानांतर कॉलम 3 लगे होते हैं। सी दाहिनी ओरदायां जबड़ा 2 स्तंभों पर निश्चित रूप से तय होता है, बायां जबड़ा 1 पीतल की झाड़ियों पर स्तंभों के साथ स्वतंत्र रूप से स्लाइड करता है। जबड़े के पसली वाले हिस्से का उपयोग इन्सुलेशन को हटाते समय उसे जकड़ने के लिए किया जाता है। तांबे के पिन वाले तार धारक स्पंज-एल से जुड़े होते हैं। पिनों को बिजली की आपूर्ति की जाती है: कॉन्स्टेंटन तार हीटर जुड़े होते हैं

पेंच. केबल कनेक्शन धारकों से जुड़े होते हैं, जिनकी मदद से आप चल जबड़े को दाएं या बाएं घुमा सकते हैं, लूप हीटर को घुमा या फैला सकते हैं, जिसमें स्टेप-डाउन ट्रांसफार्मर से 3-4 वी का वोल्टेज आपूर्ति की जाती है। पैडल का उपयोग हीटरों को ऐसी स्थिति में सेट करने के लिए किया जाता है जिसमें उनके बीच एक गैप बनता है, जहां तार डाला जाता है। डिवाइस के बाएँ पेडल को दबाने से, हीटर के लूप एक साथ आ जाते हैं, जिससे इन्सुलेशन सक्रिय हो जाता है। इन्सुलेशन की विद्युत फायरिंग के लिए निपर्स और चाकू, वर्णित डिवाइस के समान सिद्धांत पर काम करते हुए, कारखानों में व्यापक हो गए हैं। एकल तारों MGV, MGVL, MGVSL, BPVL, BPT-250, G1VL, G1MV, PMOV (आंतरिक फाइबरग्लास इन्सुलेशन के साथ), MCSL, LPL, MOG, TM-250 से इन्सुलेशन विशेष सरौता के साथ हटा दिया जाता है।

इनेमल इन्सुलेशन हटा दिया जाता है:

- पीईटी, पीईएल तारों से - सैंडिंग पेपर, स्क्रैपर, आदि के साथ;

- पीईवी और पीईएम तार के साथ - तार के सिरों को फॉर्मिक एसिड में डुबोना और फिर एक मुलायम कपड़े से पोंछना;

- साथ फंसे हुए तारलेशो और लेशड - अल्कोहल बर्नर की लौ के ऊपरी हिस्से में तार के रोएँदार सिरे को भूसे की हल्की चमक तक गर्म करके और जल्दी से कम से कम 94° की ताकत के साथ अल्कोहल में डुबाकर, उसके बाद एक मुलायम कपड़े से पोंछकर।

चावल। 5. फायरिंग द्वारा इंस्टॉलेशन तारों से इन्सुलेशन हटाने के लिए उपकरण: 1-चल स्पंज। 2 - स्थिर स्पंज. 3 - कॉलम, 4 - रैक

चावल। 6. स्थापना तारों के सिरों से इन्सुलेशन हटाने के लिए सरौता

चावल। 177. स्थापना तारों के सिरों से इन्सुलेशन हटाने के लिए सरौता: 1 - वर्ग, 2 - चाकू, 4 - हैंडल, 6 - क्लैंप

चर्चा की गई विधियों के अलावा, तामचीनी इन्सुलेशन को हटाने के लिए हीटिंग और यांत्रिक उपकरणों का उपयोग किया जाता है।

हीटिंग उपकरण एक चीनी मिट्टी की ट्यूब है जिस पर एक हीटिंग कॉइल घाव होता है। ट्यूब को लकड़ी के हैंडल से सुरक्षित किया गया है। बिजली की आपूर्ति स्टेप-डाउन ट्रांसफार्मर के माध्यम से की जाती है। इन्सुलेशन को हटाने के लिए, तार के सिरों को गर्म चीनी मिट्टी के ट्यूब में डाला जाता है, जो इनेमल को जला देता है।

![]()

चावल। 8. इनेमल इन्सुलेशन के साथ तारों को अलग करने के लिए यांत्रिक उपकरण

इनेमल इन्सुलेशन को हटाने के लिए डिज़ाइन किए गए यांत्रिक उपकरणों में धातु ब्रश (छवि 8) वाला एक उपकरण शामिल है, जो विपरीत दिशाओं में एक इलेक्ट्रिक मोटर का उपयोग करके घूमता है। सेट स्क्रू का उपयोग करके, आप ब्रशों के बीच के अंतर को समायोजित कर सकते हैं। इन्सुलेशन को हटाने के लिए, तार के सिरे को सुरक्षात्मक आवरण में एक छेद के माध्यम से घूमने वाले ब्रश में लाया जाता है। इन्सुलेशन कुछ ही सेकंड में हटा दिया जाता है। रबर और फाइबरग्लास सहित किसी भी इन्सुलेशन को हटाने के लिए घूमने वाले धातु ब्रश वाली मशीन का उपयोग किया जा सकता है।

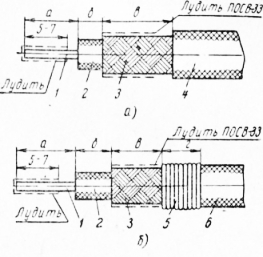

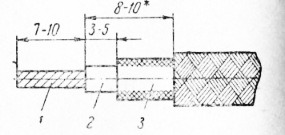

उच्च-आवृत्ति आरके केबलों के सिरों को अलग करने के लिए, एक अर्ध-स्वचालित उपकरण का उपयोग किया जाता है, जिसकी सहायता से केबल डिज़ाइन के आधार पर, निर्दिष्ट आयामों के अनुसार चरणबद्ध चरणों में केबल छोर से इन्सुलेशन हटा दिया जाता है। उच्च-आवृत्ति केबलों के सिरों की कटिंग चित्र में दिखाई गई है। 179.मशीन के सामने के पैनल पर सॉकेट हैं, जिसके पीछे इन्सुलेशन परतों में से एक को काटने के लिए डिज़ाइन किए गए सिर के साथ स्पिंडल हैं। अर्ध-स्वचालित इलेक्ट्रिक मोटर सभी स्पिंडल को एक साथ घुमाती है।

पहला सॉकेट और एक सिर के साथ संबंधित स्पिंडल को विनाइल क्लोराइड इन्सुलेशन को हटाने के लिए डिज़ाइन किया गया है, दूसरा - परिरक्षण ब्रैड को हटाने के लिए, तीसरा - कपास इन्सुलेशन को हटाने के लिए (फायरिंग द्वारा), चौथा - पॉलीथीन इन्सुलेशन को ट्रिम करने के लिए और पांचवां - के लिए ट्रिमिंग रबर इन्सुलेशन. इस प्रकार, विनाइल क्लोराइड इन्सुलेशन वाले केबलों को स्लॉट 1, 2 और 4 में संसाधित किया जाता है, और कपास इन्सुलेशन के साथ - स्लॉट 3, 2 और 5 में। केबलों को संसाधित करते समय, कंडक्टर की अखंडता (कटौती की अनुपस्थिति), आंतरिक इन्सुलेशन और परिरक्षण ब्रैड को ध्यान में रखा जाता है। सुनिश्चित किया जाना चाहिए. आयाम ए, बी, ई, डी (चित्र 9 देखें) कनेक्टर के प्रकार से निर्धारित होते हैं और रेखाचित्रों के अनुरूप होने चाहिए तकनीकी मानचित्रया ड्राइंग.

प्रवाहकीय परत के खुले हिस्से पर ऑक्साइड फिल्म को एक खुरचनी (छवि 10) या मध्यम-दाने वाले सैंडपेपर से साफ किया जाता है। छीने गए कोर को अंत से 5-7 मिमी पीओएस-40 सोल्डर के साथ टिन किया गया है।

आरके-44 और आरके-45 केबल के बाहरी टेक्सटाइल ब्रैड के सिरों को थ्रेड नंबर 00 से सुरक्षित किया जाता है, और फिर नाइट्रोग्लू से ढक दिया जाता है। यदि केबल परिरक्षण के सिरों को टिन करना आवश्यक है, तो उन्हें पिघले हुए सोल्डर में डुबोया जाता है या इलेक्ट्रिक सोल्डरिंग आयरन से टिन किया जाता है।

मल्टी-कोर इंस्टॉलेशन तारों के सिरे, उदाहरण के लिए एमजीवी, बीपीवीएल, एमजीवीएल और अन्य, पहले से मुड़े हुए होते हैं। मोड़ने के लिए, चित्र में दिखाए गए एक विशेष उपकरण का उपयोग करें। ग्यारह।

माउंटिंग तार के कटे हुए सिरे को गाइड बुशिंग के माध्यम से तब तक खिलाया जाता है जब तक कि यह मोटर शाफ्ट पर लगे तेजी से घूमने वाले स्प्रिंग क्लैंप तत्व के संपर्क में न आ जाए।

चावल। 9. उच्च-आवृत्ति केबलों के सिरों को काटना: ए - आरके केबल, बी - आरके-44 (आरके-45) केबल; 1-कोर, 2-इन्सुलेशन, 3-शील्डिंग ब्रैड, 4-प्लास्टिक इंसुलेशन, 5-कॉटन थ्रेड नंबर 00. 6-ट्रिकाइल ब्रैड

चावल। 10. ऑक्साइड फिल्म से आरके केबल कोर को अलग करना: 1 - मेटल स्टैंड, 2 - कोर, 3 - स्क्रेपर

इंस्टॉलेशन तारों के कटे और मुड़े हुए सिरों को गर्म टिनिंग के अधीन किया जाता है: 1-2 सेकंड के लिए पिघले हुए G10S-40 या POS-61 सोल्डर के साथ इलेक्ट्रिक स्नान में डुबोया जाता है। टिनिंग क्षेत्र को पहले एसिड-मुक्त फ्लक्स के साथ लेपित किया जाता है, उदाहरण के लिए रोसिन का अल्कोहल समाधान।

चावल। 11. सर्विसिंग से पहले तार के तारों को मोड़ने के लिए उपकरण 1 - गाइड स्लीव, 2 - क्लैंपिंग तत्व, 3 - इलेक्ट्रिक मोटर

चावल। 12. तार के इन्सुलेशन को धागे (ब्रेडिंग) से बांधना: ए - पहले मोड़ को बांधना, बी - बाद के मोड़ों को बिछाना, सी - घुमावों को कसना और धागे के सिरों को काटना; 1-तार, 2-सूती धागा संख्या 20

चावल। 13. ट्यूब के एक टुकड़े के साथ तार इन्सुलेशन को बांधना: 1 - कोर, 2 - पॉलीविनाइल क्लोराइड ट्यूब, 3 - इन्सुलेशन

बैंडिंग में इन्सुलेशन पर धागों की एक परत लपेटना और उन्हें उचित रूप से सुरक्षित करना शामिल है (चित्र 12)। प्लेटिंग रंगीन सूती या रेशमी धागों से की जाती है, जिसे बाद में बीएफ-4 गोंद या नाइट्रो वार्निश से लेपित किया जाता है। अर्ध-स्वचालित मशीन का उपयोग आपको इस प्रक्रिया को मशीनीकृत करने और ऑपरेशन की श्रम तीव्रता को नाटकीय रूप से कम करने की अनुमति देता है।

अधिक उत्पादक और गुणवत्तापूर्ण तरीके सेतार के सिरों पर कपास इन्सुलेशन को विनाइल क्लोराइड, रबर या लिनोक्सिन ट्यूब (छवि 13) का उपयोग करके सील किया जाता है।

ट्यूबों को आवश्यक लंबाई में काटने के लिए, चित्र में दिखाई गई मशीन का उपयोग करें। 14. मशीन स्वचालित चक्र में संचालित होती है। इसकी उत्पादकता प्रति पाली 300 हजार रिक्त स्थान है। यह आपको 2 से 6 मिमी व्यास वाली ट्यूबों को 8 से 20 मिमी की लंबाई में काटने की अनुमति देता है।

चावल। 14. इंसुलेटिंग ट्यूब काटने की मशीन: 1 - विनाइल क्लोराइड ट्यूब, 2 और 5 - गाइड बुशिंग, 3 - प्रेशर रोलर, 4 और 7 - गियर, 6 - चाकू, वी - गियर, 9 - फिक्स्ड चाकू, 10 - ड्राइव रोलर

मशीन के मुख्य भाग दो गियर हैं, जिनमें से एक पर एक चाकू 6 लगा होता है, और दूसरे शाफ्ट पर एक बदली जाने योग्य ड्राइव रोलर 10 लगा होता है। गियर को चलाने के लिए, एक छोटे गियर 8 का उपयोग किया जाता है, जो मोटर शाफ्ट पर लगा होता है। और 6000 आरपीएम की गति से घूम रहा है।

मशीन के संचालन के दौरान, विनाइल क्लोराइड ट्यूब गाइड स्लीव 2 से होकर गुजरती है और, बदली जाने योग्य ड्राइव रोलर 10 पर गिरकर, रबर प्रेशर रोलर 3 द्वारा दबाई जाती है, और फिर दूसरी गाइड स्लीव 5 में डाली जाती है और अंत में, स्थिर चाकू का ब्लेड 9. घूमने वाले चाकू की प्रत्येक क्रांति के साथ, विनाइल क्लोराइड ट्यूब ट्यूब कट जाती है। कटे हुए ट्यूबों की लंबाई को एक तेज प्रतिच्छेदी घुँघरू के साथ बदली जाने योग्य स्टील रोलर का चयन करके समायोजित किया जाता है।

8-10 मिमी लंबे तार के एक खंड पर नाइट्रो वार्निश से सीलिंग की जाती है (चित्र 15)।

बीपीवीएल, एमजीवीएल और एमजीवीएसएल तारों की चोटी के सिरों को नाइट्रो वार्निश या ब्रेडिंग से सुरक्षित करते समय, चोटी को पहले पॉलीविनाइल क्लोराइड इन्सुलेशन के कट बिंदु से 3-5 मिमी स्थानांतरित किया जाता है, और अतिरिक्त तार के साथ फैलाया जाता है।

चावल। 15. नाइट्रो-वार्निश के साथ तार इन्सुलेशन को बांधना: 1-कोर, 2 - नाइट्रो-वार्निश, 3 - इन्सुलेशन

इलेक्ट्रिक फायरिंग द्वारा बीपीवीएल और एमजीवीएल तारों से इन्सुलेशन हटाते समय, ब्रैड के सिरों को आंतरिक इन्सुलेशन के साथ जोड़ दिया जाता है, इसलिए उन्हें सुरक्षित करने की कोई आवश्यकता नहीं होती है।

पीवीएल तार का कपड़ा इन्सुलेशन उस बिंदु से 8-10 मिमी लंबे खंड में हटा दिया जाता है जहां रबर इन्सुलेशन काटा जाता है।

चावल। 16. परिरक्षित तार के सिरे को काटना: 1 - कोर, 2 - इंसुलेशन, 3 - ब्रेडेड परिरक्षण

चावल। 17. बीपीवीएलई तार का अंत काटना (बीपीएसएचई, एमजीवीएलई, एमटीएसएसएलई): 1-कोर, 2 - प्लास्टिक इन्सुलेशन, 3 - टेक्सटाइल ब्रैड

शील्डिंग ब्रैड के सिरों को माउंटिंग कैंची से 20 मिमी तक काट दिया जाता है; ऐसा करने के लिए, ब्रैड के किनारे को घुमाएं, ब्रैड को लंबाई में 20 मिमी तक काटें और इसके चारों ओर सावधानी से काटें ताकि कट समान हो और उभरी हुई नसें न हों।

परिरक्षण चोटी के सिरों को कई तरीकों से सील किया जाता है:

- तार के सिरे को चोटी में बने छेद से खींचकर और चोटी के मुक्त सिरे को शरीर की पंखुड़ी से जोड़कर;

- एक अतिरिक्त तार की चोटी पर टांका लगाना; नंगे टिन वाले तार को चोटी पर लपेटना और फिर इस जगह पर सोल्डरिंग करना;

- परिरक्षण और टेक्सटाइल ब्रैड्स को धागों से बांधना, इसके बाद नाइट्रो-गोंद के साथ कोटिंग करना और एमजीवी तार को परिरक्षण ब्रैड के बीच में टांका लगाना (यह विधि छोटे तारों के लिए उपयोग की जाती है)।

पहले मामले में, निम्नानुसार आगे बढ़ें: ब्रैड के अंत का विस्तार किया जाता है, दाईं ओर ले जाया जाता है, और तार के अंत से 20 मिमी की दूरी पर, 3-4 मिमी के व्यास वाला एक छेद बनाया जाता है। चोटी; तार को इस छेद से गुजारा जाता है और चोटी से हटा दिया जाता है, और चोटी के मुक्त सिरे को बाहर खींच लिया जाता है और उस बिंदु पर इन्सुलेशन के खिलाफ कसकर दबाया जाता है जहां तार निकलता है। परिरक्षण चोटी के सिरे का उपयोग आवास की पंखुड़ी से जुड़ने के लिए किया जाता है। ऐसे मामले में जब ब्रैड की लंबाई पर्याप्त नहीं है, 0.5-0.8 मिमी के व्यास के साथ नंगे तार एमएम का एक टुकड़ा परिरक्षण ब्रैड के अंत में मिलाया जाता है, जिसका अंत, लगभग 4-6 मिमी लंबा होता है। इसे सिरे से ब्रैड में डाला गया, समेटा गया और POS-40 सोल्डर से सोल्डर किया गया। चित्र में. 188 ऐसी मुहर का एक उदाहरण दिखाता है।

चावल। 18. परिरक्षण ब्रैड के ग्राउंडिंग सिरे की समाप्ति: 1 - एमएम तार। 2 - परिरक्षण चोटी, 3 - नाइट्रो गोंद

चावल। 19. परिरक्षण ब्रैड में एक अतिरिक्त तार टांका लगाना: 1 - कोर, 2 - प्लास्टिक इन्सुलेशन, 3 - नाइट्रो वार्निश, 4 - एमजीवी तार, 5 - पॉलीविनाइल क्लोराइड ट्यूब (यदि परिरक्षण ब्रैड को इन्सुलेट करना आवश्यक है), 6 - परिरक्षण चोटी, 7 - सूती धागा संख्या 20, 8 - कपड़ा चोटी

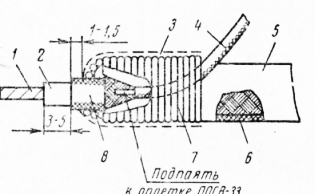

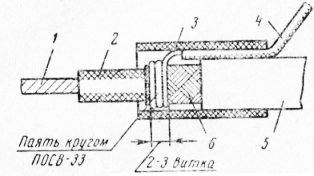

परिरक्षण ब्रैड में एक अतिरिक्त तार टांका लगाने की विधि चित्र में दिखाई गई है। 19. चोटी पर पॉलीविनाइल क्लोराइड ट्यूब लगाई जाती है और उस पर पच्चर के आकार का कट बनाया जाता है। इस बिंदु पर, 0.35 मिमी2 के क्रॉस-सेक्शन के साथ 40-50 मिमी लंबे एमजीवी तार के फूले हुए सिरे को पीओएसवी-33 सोल्डर के साथ ब्रैड में मिलाया जाता है। इसके बाद, सोल्डरिंग क्षेत्र और टेक्सटाइल ब्रैड के स्थानांतरित सिरे के साथ परिरक्षण ब्रैड के अंत को थ्रेड नंबर 20 से सुरक्षित किया जाता है और नाइट्रोग्लू से ढक दिया जाता है।

परिरक्षण चोटी पर एक अतिरिक्त तार लपेटने की विधि चित्र में दिखाई गई है। 20. 0.5 मिमी व्यास वाले नंगे टिनयुक्त एमएम तार के 2-3 मोड़ ब्रैड के अंत के चारों ओर कसकर लपेटे जाते हैं। इस तार के एक सिरे को माउंटिंग प्लायर्स से चोटी पर दबाया जाता है और दूसरे सिरे (40-50 मिमी लंबा) को खुला छोड़ दिया जाता है। तार के घुमावों को डिपिंग विधि का उपयोग करके POSV-33 सोल्डर का उपयोग करके ब्रैड में मिलाया जाता है। एक लिनोक्सिन ट्यूब को नंगे तार के मुक्त सिरे पर रखा जाता है, और टांका लगाने वाले क्षेत्र को 15-20 मिमी लंबे इन्सुलेट ट्यूब के टुकड़े से कसकर कवर किया जाता है।

परिरक्षण और टेक्सटाइल ब्रैड्स के सिरों को धागे और नाइट्रो-गोंद से सुरक्षित किया जाता है। एमजीवी तार के फूले हुए सिरे को POSV-33 सोल्डर के साथ परिरक्षण ब्रैड के मध्य में मिलाया जाता है। एक विनाइल क्लोराइड ट्यूब को परिरक्षित तार पर रखा जाता है, और टांका लगाने वाले तार के मुक्त सिरे को ट्यूब के बीच में पहले से बने एक स्लॉट के माध्यम से पारित किया जाता है, और फिर बाहर निकाला जाता है।

आमतौर पर, एक दिशा में बिछाए गए इंस्टॉलेशन तारों को कपास या लिनन धागे के साथ एक सामान्य बंडल में बांधा जाता है। हार्नेस इंस्टॉलेशन को बढ़ी हुई यांत्रिक शक्ति की विशेषता है, यह सर्किट की अपनी क्षमता के बिखराव को कम करता है और इंस्टॉलेशन संचालन की जटिलता को कम करता है।

चावल। 21. टेक्सटाइल ब्रेडिंग के साथ शील्डिंग ब्रैड के सिरे को सील करना 1 - नाइट्रो गोंद, 2 - टेक्सटाइल ब्रैड, 3 - सूती धागा नंबर 20, 4 - शील्डिंग ब्रैड

चावल। 22. परिरक्षण ब्रैड में एक अतिरिक्त तार टांका लगाना: 0.35 मिमी2 के क्रॉस-सेक्शन के साथ 1-एमजीवी तार, 2-परिरक्षण ब्रैड, 3-पॉलीविनाइल क्लोराइड ट्यूब

उपकरण के डिज़ाइन चरण में हार्नेस का एक नमूना बनाया जाता है। टूर्निकेट के प्रसंस्करण के लिए निम्नलिखित प्रक्रिया की अनुशंसा की जाती है। एक चेसिस पर जो पूरी तरह से असेंबल किया गया है और इंस्टॉलेशन आरेख और तालिका के अनुसार इंस्टॉलेशन के लिए तैयार किया गया है स्थापना कनेक्शनतार बिछाओ. तारों के सिरों को संपर्क पंखुड़ियों से सुरक्षित किया जाता है और चिह्नित किया जाता है। तारों को इस तरह से बिछाया जाता है कि तैयार हार्नेस फास्टनरों (नट, स्क्रू, ब्रैकेट आदि) पर न पड़े और, यदि संभव हो तो, उन तक पहुंच में बाधा न बने; इसके अलावा, हार्नेस के तारों का इन्सुलेशन निकट स्थित भागों की संपर्क पंखुड़ियों को नहीं छूना चाहिए।

चावल। 20. परिरक्षण ब्रैड पर एक अतिरिक्त तार लपेटना: 1 - कोर, 2 - इंसुलेटर, 3 - पॉलीविनाइल क्लोराइड ट्यूब या टैग, 4 - 0.35 मिमी2 या एमएम के क्रॉस सेक्शन के साथ एमजीवी तार और 0.5 मिमी तार 5 - पॉलीविनाइल क्लोराइड ट्यूब ( यदि आवश्यक हो तो परिरक्षण चोटी को इंसुलेट करें) 6 - परिरक्षण चोटी को इंसुलेट करें

उन स्थानों पर तारों का इन्सुलेशन जहां हार्नेस चेसिस और स्क्रीन में छेद से होकर गुजरता है, पॉलीविनाइल क्लोराइड ट्यूब, गास्केट, साथ ही विशेष रबर बुशिंग (पिस्टन) और इंसुलेटर से संरक्षित होता है।

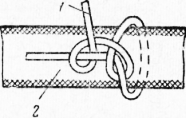

चावल। 24. हार्नेस में धागे को बांधना: 1 - धागा, 2 - हार्नेस

चावल। 23. तारों को एक बंडल में बांधना: I - तार, 2 - हार्नेस, 3 - हार्नेस की शाखा, 4 - धागा

छोटे तारों को पहले और सबसे लंबे तारों को आखिरी में बिछाया जाता है, ताकि बाद वाले बंडल के सामने की ओर बने। परिरक्षित तार, पीवीसी ट्यूबों में बंद नहीं, बंडल के बीच में रखे गए हैं। यदि, विनिर्देशों के अनुसार, बंडल में अतिरिक्त तार प्रदान किए जाते हैं, तो उन्हें बंडल की सबसे लंबी लंबाई के ऊपर रखा जाता है।

जोड़ने के लिए तार की लंबाई आरक्षित होनी चाहिए (दोनों सिरों पर 20-25 मिमी) और टूटने की स्थिति में तारों के सिरों को फिर से जोड़ने के लिए समान आरक्षित होना चाहिए। इस प्रकार, तार कनेक्शन बिंदुओं के बीच की दूरी के अलावा, इसके बिछाने की दिशा में 40-50 मिमी और दिया जाता है। दूसरे सिरे को सुरक्षित करने से पहले, तार की लंबाई मापी जाती है, और परिणाम स्थापना कनेक्शन की तालिका में दर्ज किए जाते हैं।

वायर हार्नेस बिछाने के बाद, तारों को एक घुमावदार सुई का उपयोग करके एक मजबूत धागे से बांध दिया जाता है; लूपों को समान अंतराल (20 मिमी से अधिक नहीं) पर तनाव के साथ बुना जाना चाहिए, साथ ही उन जगहों पर भी जहां तार शाखा करते हैं (छवि 23)। धागे की शुरुआत और अंत को जकड़ें, जैसा कि चित्र में दिखाया गया है। 24.

जब टूर्निकेट की बुनाई पूरी हो जाती है, तो इसे उपकरण से हटा दिया जाता है और सीधा कर दिया जाता है सपाट सतह; टूर्निकेट की शाखाएँ, विभिन्न तलों में स्थित, टूर्निकेट के मुख्य भाग के तल में 90° मुड़ी हुई होती हैं।

चावल। 25. हार्नेस का रेखाचित्र

फिर टूर्निकेट को ड्राइंग पेपर की एक शीट पर रखा जाता है सामने की ओरनीचे और जीवन आकार में ड्रा करें।

प्रायोगिक टेम्पलेट बनाने के लिए हार्नेस की एक रूपरेखा का उपयोग किया जाता है, जो प्लाईवुड की एक शीट होती है, जिस पर एक बंडल खींचा जाता है और उसे अंदर डाला जाता है सही स्थानों परस्टड (चित्र 26)। एक प्रायोगिक हार्नेस को टेम्प्लेट के अनुसार बुना जाता है, और टेम्प्लेट पर तारों का लेआउट अतिरिक्त और लंबे समय तक काम करने वाले तारों से शुरू होता है और छोटे तारों के साथ समाप्त होता है, अर्थात। उल्टे क्रमतार लेआउट और हार्नेस की उलटी छवि। हार्नेस को अधिक साफ-सुथरा रूप देने के लिए ऐसा किया जाता है: उपकरण में रखे जाने के बाद हार्नेस पर बनी गांठें ध्यान देने योग्य नहीं होंगी।

एक अनुभवी हार्नेस को डिवाइस चेसिस पर रखकर जांच की जाती है, और किसी भी अशुद्धि की पहचान की जाती है और उसे ठीक किया जाता है। हार्नेस स्केच और इंस्टॉलेशन कनेक्शन की तालिका में सुधार किए गए हैं। वर्किंग टेम्प्लेट हार्नेस के सही स्केच के अनुसार बनाया गया है।

बड़े पैमाने पर उत्पादन में, हार्नेस इस प्रकार बनाए जाते हैं: इंस्टॉलेशन तार, जिन्हें हटा दिया गया है, सिरों पर टिनिंग और सील कर दिया गया है, उन्हें कनेक्शन तालिका के अनुसार एक टेम्पलेट पर रखा गया है जिसमें ब्रांड, क्रॉस-सेक्शन, सीरियल नंबर और रंगों के बारे में जानकारी शामिल है। तार. तार बिछाने की शुरुआत प्रारंभिक स्टड पर इसे सुरक्षित करने से होती है।

फिर तार को हार्नेस आरेख के अनुसार बिछाया जाता है, इसे कोने के स्टड पर झुकाया जाता है, और अंतिम स्टड पर बन्धन के साथ समाप्त किया जाता है। आरंभ और अंत पिन की संख्या समान होती है। जब सभी तार बिछा दिए जाते हैं तो उन्हें सनी के धागों से बांध दिया जाता है। कनेक्टेड हार्नेस को टेम्पलेट से हटा दिया जाता है और तारों की सही स्थिति की जांच करने के लिए जांच का उपयोग किया जाता है। बंडलों के नमूने चित्र में दिखाए गए हैं। 27.

ऐसे मामलों में जहां बंडलों की यांत्रिक शक्ति और नमी प्रतिरोध पर बढ़ी हुई मांग की जाती है, उन्हें कीपर टेप से बांध दिया जाता है और वार्निश के साथ लगाया जाता है।

विद्युतीकृत टेम्पलेट, जो रेडियो कारखानों में व्यापक रूप से उपयोग किए जाते हैं, उपयोग करने के लिए अधिक सुविधाजनक हैं; वे हार्नेस निर्माण प्रक्रिया की श्रम तीव्रता को काफी कम कर देते हैं और संभावित दोषों को कम कर देते हैं।

चावल। 26. हार्नेस बिछाने के लिए टेम्पलेट

विद्युतीकृत टेम्पलेट में, अंतिम पिन को बटन क्लिप से बदल दिया जाता है, जिसमें हरी सिग्नल लाइटें लगाई जाती हैं। कभी-कभी प्रकाश बल्ब बढ़ते तारों के सिरों के डिजिटल पदनामों के पास क्लैंप के बगल में स्थित होते हैं। टेम्पलेट में कनेक्शन की एक तालिका है. प्रत्येक कनेक्शन के पदनाम के आगे लाल संकेतक लाइटें लगाई गई हैं। इंस्टॉलेशन सिग्नल लाइट के वोल्टेज के अनुरूप वोल्टेज द्वारा संचालित होता है।

चावल। 27. हार्नेस

विद्युतीकृत टेम्पलेट पर इंस्टॉलेशन तारों की स्थापना निम्नानुसार की जाती है। जब टेम्प्लेट को नेटवर्क में प्लग किया जाता है, तो क्लैंप पर दो हरी बत्तियाँ जलती हैं जिनके बीच पहला तार बिछाना होता है। तार के सिरे को सुरक्षित करने के लिए, क्लैंप बटन को दबाएं, उस खांचे को खोलें जिसमें तार डाला गया है; हरी सिग्नल लाइट बुझ जाती है। हार्नेस के समोच्च के साथ तार बिछाने के बाद, दूसरे सिरे को सुरक्षित करें; दूसरे बटन की हरी बत्ती बुझ जाती है, लेकिन उसी समय कनेक्शन टेबल पर लाल नियंत्रण बत्ती जलती है, जो दर्शाती है कि तार सही ढंग से बिछाया गया है। उसी समय, उन बटन-क्लैंप की दो हरी बत्तियाँ जलती हैं, जिनके बीच अगला इंस्टॉलेशन तार बिछाना होता है, आदि। यदि हार्नेस सही ढंग से बिछाया गया है, तो केवल कनेक्शन टेबल की नियंत्रण लाल बत्तियाँ जलेंगी।

कुछ रेडियो कारखानों ने हार्नेस बिछाने के लिए स्वचालित मशीनें विकसित की हैं।

बंडलों और इंटरकनेक्ट केबलों में तारों के सिरों को विभिन्न रंगों के तार इन्सुलेशन, बहु-रंगीन नाइट्रो एनामेल्स से बने टैग, रंगीन या क्रमांकित पॉलीविनाइल क्लोराइड ट्यूबों से बने टिप्स, हटाने योग्य टैग, चिपकने वाला पॉलीविनाइल क्लोराइड टेप, जिस पर नंबर लगाए जाते हैं, का उपयोग करके चिह्नित किया जाता है। (चिह्नित चिपकने वाली टेप की एक पट्टी तारों और कोर केबल पर 1.5-3 मोड़ पर लगाई जाती है)।

चावल। 28. विशिष्ट योजनाइलेक्टपिलिन्ड टेम्पलेट

नॉलेज बेस में अपना अच्छा काम भेजना आसान है। नीचे दिए गए फॉर्म का उपयोग करें

छात्र, स्नातक छात्र, युवा वैज्ञानिक जो अपने अध्ययन और कार्य में ज्ञान आधार का उपयोग करते हैं, आपके बहुत आभारी होंगे।

http://www.allbest.ru/ पर पोस्ट किया गया

1. उत्पादन सुविधा की तकनीकी विशेषताएं

तकनीकी विशेषताओंजिस उत्पादन वस्तु के लिए यह तकनीकी प्रक्रिया विकसित की जा रही है वह हार्नेस का उत्पादन है।

हार्नेस और उनकी निर्माण तकनीक के बारे में सामान्य जानकारी

हार्नेस स्थापना है विद्युत नियुक्तिवॉल्यूमेट्रिक का उपयोग करते हुए ईवीए नोड्स अछूता तार, एक बंडल में संयुक्त।

हार्नेस के डिज़ाइन फ़्रेम की डिज़ाइन सुविधाओं और उपकरणों के रखरखाव और मरम्मत की आवश्यकताओं द्वारा निर्धारित किए जाते हैं। बंडलों को इंटर-ब्लॉक और इंट्रा-ब्लॉक में विभाजित किया गया है, जो बदले में, चल शाखाओं के साथ फ्लैट, वॉल्यूमेट्रिक में विभाजित हैं।

वे जटिलता की डिग्री से भी भिन्न होते हैं: शाखाओं और बंद शाखाओं की संख्या। हार्नेस इंस्टालेशन इंस्टॉलेशन तारों और केबलों का उपयोग करके किया जाता है विभिन्न प्रकार केऔर नियुक्तियाँ. तारों का इन्सुलेशन नायलॉन धागे (MSHDL, MGSh, MGShD) या फाइबरग्लास (MGSL, MGSLE) से रेशेदार हो सकता है; पॉलीविनाइल क्लोराइड (पीएमवी, एमजीवी) और रेशेदार पॉलीविनाइल क्लोराइड (एमएसएचवी, एमजीएसएचवी, एलपीबीएल), पॉलीविनाइल क्लोराइड शेल (एमकेएसएच, एमपीकेएसएच) के रूप में प्लास्टिक; रबर (एलपीआरजीएस, पीआरपी, एपीआरएफ, पीआरजी) और फ्लोरोप्लास्टिक (एमजीटीएफ)। इन्सुलेशन का विकल्प निर्धारित किया जाता है विद्युत वोल्टेजऔर उपकरण की परिचालन स्थितियाँ।

सामान्य तापमान और आर्द्रता पर, फाइबरग्लास या पॉलीविनाइल क्लोराइड इन्सुलेशन वाले तारों का उपयोग किया जाता है, ऊंचे तापमान और आर्द्रता पर - फाइबरग्लास या फ्लोरोप्लास्टिक इन्सुलेशन के साथ।

यदि बाहरी इलेक्ट्रोस्टैटिक क्षेत्रों से सुरक्षा आवश्यक है, तो प्रत्येक शील्ड की अनिवार्य ग्राउंडिंग के साथ परिरक्षित तारों और केबलों का उपयोग करके स्थापना की जाती है।

कुछ इंस्टॉलेशन तार, विशेष रूप से रबर इन्सुलेशन वाले, टिनड कंडक्टर के साथ आपूर्ति किए जाते हैं। इससे बचत होती है विद्युतीय प्रतिरोधऔर यांत्रिक - शक्ति तांबे का तार, रबर या वल्केनाइज्ड रबर में स्थित होता है, और इंस्टॉलेशन और सोल्डरिंग के लिए तारों को तैयार करने की प्रक्रिया को तेज करता है।

डिज़ाइन करते समय, हार्नेस मापदंडों पर सहनशीलता को विश्लेषणात्मक रूप से निर्धारित किया जा सकता है। आयामी श्रृंखला की गणना करते समय, संपर्क कनेक्शन पर मोड़ों की क्षतिपूर्ति और क्षतिपूर्ति के लिए तार को रिजर्व के साथ लें। समापन लिंक के विचलन को फ्रेम के ज्यामितीय आयामों, हार्नेस के बन्धन, बिछाते समय तारों की लंबाई और टेम्पलेट पर तकनीकी पिन की स्थापना के लिए सहनशीलता को ध्यान में रखना चाहिए।

हार्नेस डिज़ाइन का प्रारंभिक विकास निम्नानुसार किया जाता है। स्थापना के अनुसार इकट्ठे फ्रेम पर तार बिछाए जाते हैं योजनाबद्ध आरेख. तारों के सिरों को मार्ग संख्या दर्शाने वाले टैग के साथ दोनों तरफ चिह्नित किया गया है (^ -2; 1 -6; 3 -5 आदि), जिसके बाद उनकी लंबाई मापी जाती है और डेटा को इंस्टॉलेशन कनेक्शन की तालिका में दर्ज किया जाता है।

स्केच का उपयोग टेम्पलेट विकसित करने के लिए किया जाता है। विशेष रूप से, तकनीकी स्टड का स्थान निर्धारित करने के लिए। प्रायोगिक हार्नेस को टेम्प्लेट पर इकट्ठा किया जाता है, और फ्रेम पर इसकी स्थापना के बाद, टेम्प्लेट को समायोजित किया जाता है।

2. विनिर्माण क्षमता विश्लेषण

तकनीकी रूप से उन्नत डिज़ाइन वह है जिसे न्यूनतम लागत पर निर्माण करना सबसे आसान है। तकनीकी डिज़ाइन में शामिल होना चाहिए:

1. एकीकृत घटकों, भागों के मानकीकृत और सामान्यीकृत भागों का यथासंभव व्यापक उपयोग;

2. संभवतः मूल और जटिल आकृतियों और विभिन्न नामों के कम हिस्से, साथ ही एक ही नाम के हिस्सों की अधिक पुनरावृत्ति;

3. पूरे उत्पाद की श्रम तीव्रता और लागत को कम करने के लिए प्रसंस्करण के लिए आसानी से सुलभ सतहों और पर्याप्त कठोरता के साथ तर्कसंगत आकार के भागों का निर्माण;

4. आकार और सतह खुरदरापन वर्ग की सटीकता निर्दिष्ट करना तर्कसंगत होना चाहिए;

5. भागों पर आधार सतहों की उपस्थिति;

6. अधिकांश तर्कसंगत तरीकाभागों के लिए रिक्त स्थान प्राप्त करना (कास्टिंग, आकार और आकार के साथ स्टांपिंग जो तैयार भागों के जितना करीब हो सके, यानी, उच्चतम सामग्री उपयोग दर और कम से कम श्रम तीव्रता प्रदान करना);

7. विनिमेय भागों के निर्माण और मशीनीकरण, असेंबली कार्य के स्वचालन के माध्यम से असेंबली के दौरान फिटिंग कार्य का पूर्ण उन्मूलन या संभवतः कम उपयोग;

8. असेंबली का सरलीकरण और समय और स्थान में समानांतर असेंबली की संभावना व्यक्तिगत भागउत्पाद;

9. डिज़ाइन को जोड़ना और अलग करना आसान होना चाहिए, और समायोजन, स्नेहन और मरम्मत के लिए किसी भी तंत्र तक पहुंच भी प्रदान करनी चाहिए।

विकसित किया जा रहा डिज़ाइन तकनीकी रूप से उन्नत है क्योंकि यह प्रदान करता है:

1. संभवतः मूल और जटिल आकृतियों और विभिन्न नामों के कम हिस्से, साथ ही एक ही नाम के हिस्सों की अधिक पुनरावृत्ति;

2. पूरे उत्पाद की श्रम तीव्रता और लागत को कम करने के लिए प्रसंस्करण के लिए आसानी से सुलभ सतहों और पर्याप्त कठोरता के साथ तर्कसंगत आकार के हिस्सों का निर्माण;

3. असेंबली का सरलीकरण और समय और स्थान में उत्पाद के अलग-अलग हिस्सों की समानांतर असेंबली की संभावना;

4. विनिमेय भागों के निर्माण और मशीनीकरण, असेंबली कार्य के स्वचालन के माध्यम से असेंबली के दौरान फिटिंग कार्य का पूर्ण उन्मूलन या संभवतः कम उपयोग।

3. हार्नेस के निर्माण के लिए तकनीकी मार्ग

हार्नेस के निर्माण का तकनीकी मार्ग संचालन का निम्नलिखित क्रम है:

1. प्रारंभिक संचालन

2. उपकरण

3. स्थापना तारों की तैयारी

4. टेम्पलेट पर तारों का लेआउट

5. टरनीकेट बुनना

6. नियंत्रण

4. बुनियादी कार्यों का विस्तृत विवरण

1. प्रारंभिक संचालन

2. उपकरण

3 . पीस्थापना तारों की तैयारी

स्थापना तारों की तैयारी में निम्नलिखित ऑपरेशन शामिल हैं: काटने को मापना, इन्सुलेशन हटाना और तारों के सिरों को सील करना, तारों को चिह्नित करना, रखरखाव और मोड़ना। यदि तकनीकी प्रक्रिया टेम्पलेट पर तार के निरंतर लेआउट के लिए प्रदान करती है, तो बंडल के गठन के बाद काटने, इन्सुलेशन हटाने और सिरों को सील करने का काम किया जाता है।

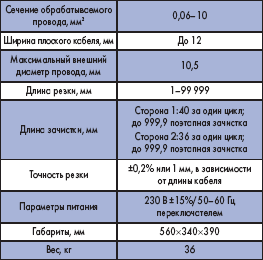

तार काटने का कार्य हाथ से किया जाता है सरल उपकरण(कैंची, तार कटर), एक नमूने का उपयोग करके या एक शासक का उपयोग करके तार की लंबाई निर्धारित करना। बड़े पैमाने पर उत्पादन में यह ऑपरेशन स्वचालित होता है। काटने को मापने और तार के सिरों से इन्सुलेशन को एक साथ हटाने के लिए स्वचालित मशीनें सार्वभौमिक हैं।

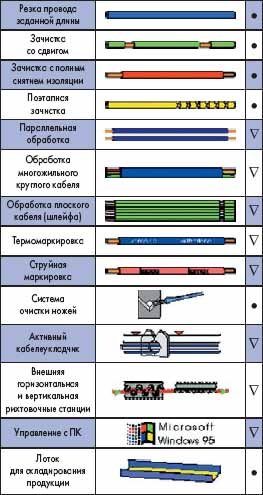

उपयोग किए गए इन्सुलेशन के प्रकार पर निर्भर करता है विभिन्न तरीकेअलग करना: पायदान , इलेक्ट्रिक फायरिंग या थर्मल सॉफ्टनिंग साथइन्सुलेशन के बाद के यांत्रिक कसने, और तारों के सिरों को सील करने के कुछ तरीके।

कपड़ा, प्लास्टिक और फिल्म इन्सुलेशन को काटने या विद्युत फायरिंग द्वारा हटा दिया जाता है। बहुपरत इन्सुलेशन हटाने में कई विशेषताएं हैं। इसलिए, यदि फाइबरग्लास है, तो बाहरी प्लास्टिक इन्सुलेशन को इलेक्ट्रिक फायरिंग द्वारा हटा दिया जाता है, और आंतरिक (फाइबरग्लास) को खोल दिया जाता है, मोड़ दिया जाता है और अंत से 1 मिमी की दूरी पर काट दिया जाता है। बाहरी इन्सुलेशन. बाहरी टेक्सटाइल ब्रैड्स को तारों के सिरों को चरणबद्ध तरीके से काटने की आवश्यकता होती है। उदाहरण के लिए, कपास की चोटी और तार के कोर के बीच, मुख्य पॉलीविनाइल क्लोराइड या रबर इन्सुलेशन का एक खंड (3-10 मिमी) छोड़ा जाता है। चोटी के सिरे को गोंद, एक इंसुलेटिंग ट्यूब या गोंद से लेपित धागे की पट्टी से सुरक्षित किया जाता है।

गर्मी प्रतिरोधी फ्लोरोप्लास्टिक इन्सुलेशन को फिलामेंट के ऊंचे तापमान पर इलेक्ट्रिक फायरिंग द्वारा साफ किया जाता है। इससे एक विषैली गैस - फ्लोरीन निकलती है, जिसे हटाया जाना चाहिए कार्य क्षेत्रसक्शन प्रणाली का उपयोग करना।

स्ट्रिपिंग से इन्सुलेशन की गुणवत्ता को संरक्षित किया जाना चाहिए जिसे हटाया नहीं जा सकता है, करंट ले जाने वाले कंडक्टरों में कटौती या टूट-फूट को खत्म करना चाहिए और पर्याप्त रूप से उत्पादक होना चाहिए। स्वचालित तार काटने और इन्सुलेशन स्ट्रिपिंग मशीनों के अलावा, थर्मोमैकेनिकल स्ट्रिपिंग के लिए विशेष उपकरण विकसित किए गए हैं। उनके मुख्य कार्य तत्व फिलामेंट और स्पंज चाकू हैं।

जब तार को अपनी धुरी पर घुमाया जाता है तो धागा इन्सुलेशन के माध्यम से जल जाता है। स्पंज इन्सुलेशन के माध्यम से जलने पर तार को समर्थन प्रदान करते हैं, इसे जलने से और धागे को यांत्रिक क्षति से बचाते हैं, और धागे के साथ मिलकर इन्सुलेशन को कसने को सुनिश्चित करते हैं। जबड़े के कामकाजी किनारों की गोलाई त्रिज्या 0.08 मिमी है और उन्हें पॉलिश किया गया है, जो करंट ले जाने वाले तारों को कटने और टूटने से बचाएगा। इन्सुलेशन स्ट्रिपर्स - इन्सुलेशन फायरिंग के विषाक्त उत्पादों के सक्शन के लिए वैक्यूम सिस्टम से कनेक्ट करने के लिए एक उपकरण से लैस किया जा सकता है। थर्मोमैकेनिकल विधि आपको 0.07-0.35 मिमी 2 के क्रॉस सेक्शन वाले तारों से एक चरण में इन्सुलेशन हटाने की अनुमति देती है।

स्थापना के लिए, परिरक्षित तारों और रेडियो फ्रीक्वेंसी समाक्षीय केबलों का उपयोग किया जाता है, जिसमें परिरक्षण ब्रैड के शीर्ष पर बाहरी पॉलीविनाइल क्लोराइड कोटिंग होती है। कट लगाकर कोटिंग को अलग करना श्रमसाध्य है और इससे लाभ भी नहीं होता है उच्च गुणवत्ताकाटना समाप्त होता है.

थर्मोमैकेनिकल विधि आपको चोटी को नुकसान पहुंचाए बिना 2-3 सेकंड के भीतर प्लास्टिक इन्सुलेशन को हटाने की अनुमति देती है।

चाकू स्पंज , हीटर से सुसज्जित, इन्सुलेशन में प्रवेश करें और परिरक्षण ब्रैड के व्यास को कवर करें। जबड़े के अंदर इन्सुलेशन अनुभाग गर्म हो जाता है और फैलता है, जिससे इसे तार के अंत से खींचकर निकालना आसान हो जाता है।

परिरक्षित तारों के सिरों को आगे काटने में एक निश्चित क्षेत्र में परिरक्षित ब्रेडिंग को हटाना शामिल है। हटाने के तरीकों में से एक पंच-डाई कटिंग जोड़ी का उपयोग करके चोटी को गोलाकार रूप से काटना है

पंच का कार्य भाग एक शंकु के रूप में बनाया गया है, जो एक गोले में बदल जाता है, जो इसे ब्रैड के अंदर काफी आसानी से स्थानांतरित करने की अनुमति देता है और मैट्रिक्स के तेज किनारों पर स्क्रीन के अंत का एक समान कट सुनिश्चित करता है। . विधि को विभिन्न डिज़ाइनों के उपकरणों का उपयोग करके कार्यान्वित किया जाता है, जो 3-4 सेकंड में काटने की अनुमति देता है।

परिरक्षण चोटी को हटाने के अन्य तरीके हैं: घूमने वाले कटर और चाकू से एक स्क्रू काटा जाता है, जिससे चोटी की कुंडलाकार मोटाई को काट दिया जाता है।

परिरक्षण ब्रैड के माध्यम से इंसुलेटेड तार के सिरे को हटाने के लिए, कोर को अलग करने के लिए एक तेज उपकरण का उपयोग करें: ब्रैड और परिणामी छेद के माध्यम से तार को खींचें। सबसे आम उपकरण एक नालीदार सुई है, जिसे ब्रैड और इंसुलेटेड तार के बीच परिरक्षित तार के अंत से डाला जाता है। एक निश्चित स्थान पर, सुई की नोक चोटी को अलग कर देती है और, सुई की आंख का उपयोग करके, तार के सिरे को बाहर खींच लेती है। यह ऑपरेशन सरल उपकरणों का उपयोग करके सुई का मार्गदर्शन करते हुए 3-4 सेकंड में मैन्युअल रूप से किया जाता है।

परिरक्षित तारों के सिरों को सील करने में स्क्रीन को ग्राउंड करना या तार के सापेक्ष ब्रैड के अंत को ठीक करना शामिल है। ब्रैड के मुक्त सिरे को फ्रेम तत्वों से जोड़कर, एक अतिरिक्त तार को सोल्डर करके, नंगे टिनड की पट्टी लगाकर ग्राउंडिंग की जाती है। तार लगाना और फिर उसमें टांका लगाना। सोल्डरिंग पॉइंट्स को इंसुलेटिंग ट्यूबों से सुरक्षित किया जाता है।

अनग्राउंडेड ब्रैड को दो इंसुलेटिंग ट्यूबों के बीच सील कर दिया जाता है, एक को ढाल के नीचे और दूसरे को बाहर या इंसुलेटिंग टेप की परतों के बीच रखा जाता है। चोटी के सिरे को धागे की पट्टी या तार की पट्टी से बांधा जाता है, इसके बाद सोल्डरिंग की जाती है।

इन्सुलेशन हटाने के बाद, तारों के नंगे सिरे हटा दिए जाते हैं, और फंसे हुए कोर को तार की धुरी पर 15-300 के कोण पर मोड़ दिया जाता है। आखिरी ऑपरेशनसरौता के साथ या विशेष उपकरणों का उपयोग करके मैन्युअल रूप से (कोर क्रॉस-सेक्शन 0.11 मिमी2 से कम) किया जाता है। तारों के तैयार सिरों को सोल्डर के स्नान में डुबो कर गर्म टिनिंग के अधीन किया जाता है।

स्थापना, निगरानी, समस्या निवारण और मरम्मत की सुविधा के लिए तारों को चिह्नित करना आवश्यक है। रंगीन इंसुलेशन वाले तारों का उपयोग करें और उन्हें टैग, चिपकने वाली टेप से या सीधे तार इंसुलेशन पर निशान लगाकर चिह्नित करें। आमतौर पर रंगीन इन्सुलेशन वाले तारों का उपयोग किया जाता है इनडोर स्थापनाईवा. विद्युत वायरिंग आरेखों पर, वायरिंग तारों का रंग संक्षिप्ताक्षरों या डिजिटल कोड द्वारा दर्शाया जाता है। चिपकने वाली टेप से तारों को चिह्नित करने में इस टेप से बनी पट्टियों को तारों के सिरों पर लगाना शामिल है। अधिकांश अनुप्रयोगपॉलीविनाइल क्लोराइड ट्यूबों से बने मार्किंग टैग का उपयोग करके अंकन प्राप्त किया। टैग तार के सिरे से जुड़ा होता है। इस मामले में, टैग को अपने इंसुलेटिंग ब्रैड के किनारे को 1-3 मिमी तक ओवरलैप करना चाहिए। तारों पर टैग इस प्रकार लगाए जाते हैं कि झटकों और कंपन के कारण उन्हें फिसलने से रोका जा सके।

मार्किंग टैग की सतह पर प्रतीक विद्युत वायरिंग आरेख में निर्दिष्ट होते हैं और उद्योग मानकों के अनुसार किए जाते हैं। टैग का उत्पादन (लेबलिंग, सुखाना, काटना) विशेष मशीनों पर किया जाता है। विद्युत हस्तक्षेप को खत्म करने और सर्किट के पारस्परिक प्रभाव को कम करने के लिए इंस्टॉलेशन तारों को मोड़ दिया जाता है। बिछाने का चरण 10-40 मिमी है और तार के क्रॉस-सेक्शन (0.05-0.75 मिमी 2) में वृद्धि के आधार पर बढ़ता है। यह ऑपरेशन एक ड्रिल या विशेष मशीनों का उपयोग करके मैन्युअल रूप से किया जाता है।

4 . टेम्पलेट पर तारों का लेआउट

हार्नेस इंस्टालेशन वायर इंसुलेटेड

हार्नेस का संरचनात्मक और तकनीकी विकास एक टेम्पलेट पर इंस्टॉलेशन तारों और केबलों को बिछाकर ईवीए के बाहर इसका निर्माण करना संभव बनाता है। बंडलों के विन्यास के आधार पर, फ्लैट या त्रि-आयामी टेम्पलेट्स का उपयोग किया जाता है। फ्लैट टेम्प्लेट एक आधार है जिस पर धातु के पिन रूटिंग (चित्र 2 देखें) और हार्नेस के कॉन्फ़िगरेशन के अनुसार स्थित होते हैं। स्टड के बीच इंस्टालेशन तार बिछाए जाते हैं। तारों को क्षति से बचाने के लिए स्टड पर इंसुलेटिंग ट्यूब लगाए जाते हैं। तारों के सिरों को ठीक करने के लिए, टेम्पलेट डिज़ाइन स्टड या विशेष क्लैंप के बगल में स्थित छेद प्रदान करता है। वॉल्यूमेट्रिक टेम्पलेट है अतिरिक्त तत्व, तारों के लेआउट और तीन विमानों में उनके निर्धारण की अनुमति देता है।

ऐसे सार्वभौमिक फ्लैट टेम्पलेट हैं जिनमें छेद एक निश्चित पिच पर स्थित होते हैं और स्टड स्थापित करने के लिए डिज़ाइन किए जाते हैं। टेम्पलेट पर स्टड का लेआउट हार्नेस की रूटिंग और कॉन्फ़िगरेशन के आधार पर बदला जा सकता है।

विद्युतीकृत टेम्पलेट्स के डिज़ाइन विकसित किए गए हैं जो विनिर्माण हार्नेस की उत्पादकता बढ़ाते हैं और स्थापना त्रुटियों को खत्म करते हैं। ऐसे टेम्पलेट पर, बढ़ते तारों के सिरों को विशेष क्लैंप के साथ तय किया जाता है, जो विद्युत रूप से सिग्नल (हरा) और नियंत्रण (लाल) लैंप से जुड़े होते हैं। लैंप और क्लिप-बटन इस तरह से जुड़े हुए हैं कि जब टेम्पलेट को नेटवर्क में प्लग किया जाता है, तो पहले रूट के दो लैंप जलते हैं। पर सही स्थापनाऔर तार ठीक हो गया, दूसरे मार्ग की लाइटें जल गईं, आदि। विद्युतीकृत टेम्प्लेट पारंपरिक टेम्प्लेट की तुलना में अधिक महंगे हैं, और ईवीए के बड़े पैमाने पर उत्पादन में उनका उपयोग करने की सलाह दी जाती है।

टेम्प्लेट पर तार बिछाते समय, कुछ सामान्य नियम. व्यास में समान तारों को मिलाकर विभिन्न खंडों के तारों से कई बंडल बनाए जाने चाहिए। इन्सुलेशन (उदाहरण के लिए, 1 से 3 और 3 से 6 मिमी तक)। परिरक्षित ड्राइव हार्नेस के अंदर स्थित होनी चाहिए, इसलिए लेआउट उनके साथ शुरू होता है। स्क्रीन को पहले से काटा और टांका लगाया जाता है; यदि कोई बाहरी धातु की चोटी है, तो इसे कीपर टेप से लपेटा जाता है या ट्यूब से इंसुलेट किया जाता है। बंडल के अंदर छोटे क्रॉस-सेक्शन के छोटे तार बिछाए जाते हैं। सामने की तरफ बनाने के लिए बाहर लंबे तार बिछाए गए हैं। अतिरिक्त तारों को उनके सिरों तक पहुंच के साथ शीर्ष पर स्थित होना चाहिए। मैन्युअल रूप से लेआउट करते समय इन नियमों का पालन करना काफी आसान है।

टेम्पलेट पर वायर लेआउट का क्रम सूचीबद्ध नियमों को ध्यान में रखते हुए, कनेक्शन तालिका में मैन्युअल रूप से सेट किया गया है। अक्सर मार्गों को दर्शाने वाला एक आरेख टेम्पलेट पर रखा जाता है। कॉइल से घाव किए गए तार के सिरे को एक टैग से चिह्नित किया जाता है और टेम्पलेट पर लगाया जाता है। स्टड के बीच तार बिछाने के बाद उसे जगह-जगह से काट दिया जाता है और उसके सिरे को चिह्नित कर दिया जाता है। ये बदलाव कई बार दोहराए जाते हैं. संचालन के इस क्रम में सिरों की कटाई टूर्निकेट बुनने के बाद की जाती है। टेम्पलेट पर मैन्युअल लेआउट इंस्टॉलर द्वारा किया जाता है, और यह बहुत श्रम-गहन है। बड़े पैमाने पर उत्पादन में, इसे प्रोग्राम-नियंत्रित डिवाइस का उपयोग करके यंत्रीकृत किया जा सकता है।

5 . पट्टियाँ बुनना

50 मिमी से अधिक लंबाई वाले एक ही मार्ग पर समानांतर चलने वाले दो (या अधिक) इंसुलेटेड तारों को एक बंडल में बांधा जाना चाहिए। एकमात्र अपवाद विद्युत परिपथों में आपसी हस्तक्षेप में अस्वीकार्य वृद्धि हो सकता है। बुनाई के लिए, धागे, डोरियाँ, चोटी, इंसुलेटिंग टेप, गर्मी से टयूबिंग छोटी होनाआदि। ऑपरेशन, एक नियम के रूप में, एक टेम्पलेट पर किया जाता है। बुनाई का चरण टीतार के क्रॉस-सेक्शन, तारों की संख्या पर निर्भर करता है एनऔर व्यास डीटूनिकेट घुमावदार खंडों पर, हार्नेस के मोड़ के व्यास के आधार पर पिच को कम किया जाना चाहिए। उन स्थानों पर जहां तारों की शाखाएं होती हैं, सभी शाखाओं पर बाइंडिंग में 2-5 मोड़ होने चाहिए, पट्टियां 2-3 आसन्न लूपों से बनी होनी चाहिए। टूर्निकेट के सिरों पर पट्टियाँ और सिरे पर गांठें होनी चाहिए।

बुनाई एक, दो या अधिक धागों में मैन्युअल रूप से या उपकरणों का उपयोग करके तनाव के साथ की जाती है। श्रम की तीव्रता को कम करने के लिए, तारों को बांधने की प्रक्रिया को वायवीय बंदूकों का उपयोग करके मशीनीकृत किया जाता है, और कभी-कभी स्वचालित किया जाता है, विशेष अर्ध-स्वचालित मशीनों पर तारों को बांधा जाता है।

यांत्रिक क्षति से बचाने के लिए, हार्नेस को उसकी पूरी लंबाई या एक निश्चित क्षेत्र में इंसुलेटिंग टेप से लपेटा जाता है। यदि इसमें कपास या रेशम इन्सुलेशन के साथ तार होते हैं, तो नमी से बचाने के लिए हार्नेस को जल-विकर्षक यौगिक के साथ लगाया जाता है। उच्च तापमानया आक्रामक वातावरण में, बंडलों को ट्यूबलर, टेप, पट्टी या बुने हुए आवरणों में रखा जाता है। टेम्पलेट से हार्नेस हटाने के बाद उन्हें मैन्युअल रूप से या मशीन पर लगाया जाता है। इस प्रकार, हार्नेस बुनाई तारों को बिछाने और चिह्नित करने से कम श्रमसाध्य नहीं है।