Tahtaya smd dirençleri nasıl yapıştırılır. Baskılı devre kartlarının lehimlenmesi için SMD bileşenleri ve önerileri. En Yaygın Hatalar

Bir radyo amatörünün tüplü TV'leri ve eski radyoları tamir ettiği tanıtıcı radyo bileşenlerinin günleri geride kaldı. Çok daha kompakt ve ileri teknoloji olan SMD elemanları hayatımıza sağlam bir şekilde girdi. Bu SMD bileşeni nedir? Transistörlü alıcıların olduğu günlerde cihazların montajını ve onarımını yapanların deyimiyle bunlar “hiç anlayamadığınız yazıtlı küçük karanlık şeyler”. Ama cidden, "SMD bileşeni" terimini deşifre ederek ve onu Rusçaya çevirerek "yüzeye monte" oluyoruz.

İzleme direnci, yüzey yalıtımının gücünü karakterize eder yalıtım malzemeleri, özellikle nem ve safsızlıkların etkisi altında. Standartlaştırılmış test koşulları altında belirli bir test düzenlemesinde ayarlanabilecek maksimum kaçak akımı tanımlar.

Kısa devre, şemaya göre bulunmayabilecek iki nokta arasındaki bağlantıdır. Kısa devreler kalay iplikler, kötü aşındırma veya mekanik hasar katmanlar arasında yalıtım katmanı.

Bu ne anlama gelir? Yüzeye montaj (düzlemsel montaj), parçaların bir baskılı devre kartına temas yollarıyla bir tarafına yerleştirildiği bir üretim yöntemidir. Radyo bileşenlerinin yeri için delme gerekli değildir. Bu yöntem günümüzde en yaygın olanıdır ve en uygun olarak kabul edilir. Endüstriyel ölçekte, SMD bileşenlerine dayalı baskılı devre kartları yüksek hız robotlar tarafından damgalanmıştır. İnsan ancak makinenin henüz yapamadığını yapabilir. SMD bileşenlerinin neden bu kadar iyi olduğunu ve dezavantajları olup olmadığını anlamak gerekir.

Her ağ için referans noktası birincil referans noktası olarak tanımlanır. Daha sonra tüm ağlar arasındaki izolasyon ölçülür. PCB 3 ağlara sahip olduğunda, Izgara 1, Izgara 2 üzerinden, Izgara 1, Izgara 3 üzerinden ve Izgara 2, Izgara 3 üzerinden ölçülür. Ek ağlar varsa, ölçüm sayısı aşağıdaki gibidir.

Üretim sırasında lehim direnci

Entegre mikroelektronik tarihinde, kullanılan fonksiyonel prensipler ve bunlarla ilgili özellikler açısından farklılık gösteren çeşitli devre aileleri geliştirilmiştir. Yeni tasarım ve üretim teknolojilerinin yardımıyla, kullanıcılar artık standart devrelerin yanı sıra özel ASIC'ler oluşturma ve kullanma becerisine sahip.

Montaj Faydaları

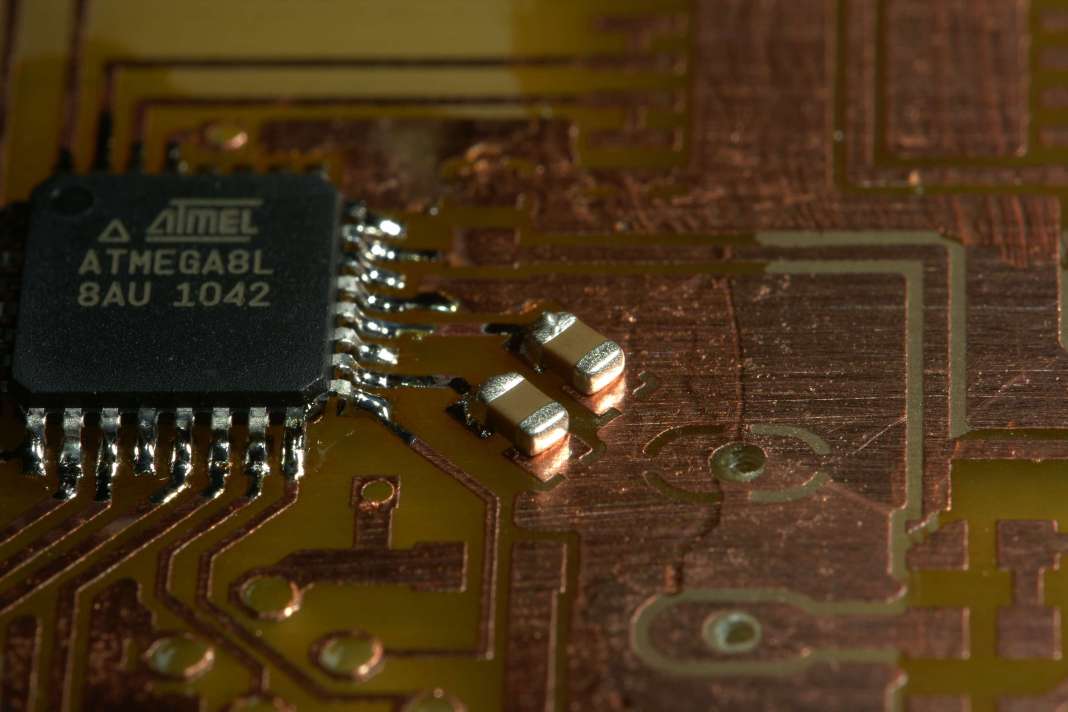

SMD bileşenlerine sahip örnek kart

Doğal olarak, SMD elemanlarının sahip olduğu inanılmaz derecede küçük boyutlarla, bitmiş baskılı devre kartları çok kompakttır, bundan böyle bir platforma dayalı bitmiş cihazın çok küçük olacağı sonucuna varabiliriz. büyük beden. Baskı yaparken, ekonomiyi önemli ölçüde artıran daha az miktarda cam elyafı ve ferrik klorür gerekir. Ayrıca çeşitli elemanların ayakları için delik açmaya gerek olmadığı için imalat için çok daha az zaman gerekir.

Çoğu tek ve çift taraflı platin baskılı devre kartı fotokimyasal yollarla üretilir. Üretim adımlarının mevcut sırası. Temaslı fotodirenç yoluyla delme Pozlama laminasyonu Dağlama geliştirme Yıkama Kurutma. Bunu müteakip işlem adımları takip eder.

Baskılı devre kartının her iki tarafında bir bakır katman bulunan çift taraflı baskılı devre kartlarının ardından, şu anda 48 katmana kadar, bazı durumlarda daha fazla olabilen çok katmanlı baskılı devre kartlarına sahip birkaç daha ince baskılı devre kartı ortaya çıkmaya başladı. Örneğin, bilgisayarlarda dört ila sekiz katman ve bilgisayarlarda on iki katmana kadar cep telefonları. Katmanlar arasındaki bağlantılar açık deliklerle yapılır.

Aynı nedenle, bu tür panoların onarımı daha kolaydır, radyo bileşenlerini değiştirin. Daha önce hayal bile edilemeyen SMD elemanlarını her iki tarafa monte ederken bir baskılı devre kartı üretmek bile mümkündür. Ve tabii ki çip bileşenlerinin fiyatı çok daha düşük.

Tabii ki, avantajlara ve dezavantajlara ek olarak (onlar olmadan) vardır. SMD bileşenleri üzerindeki platformlar, bükülmelere ve hatta küçük mekanik darbelere (şoklar gibi) tolerans göstermez. Onlardan, lehimleme işlemi sırasında aşırı ısınmada olduğu gibi, dirençler ve kapasitörler üzerinde mikro çatlaklar oluşabilir. Hemen, bu tür sorunlar kendilerini hissettirmez, ancak çalışma sürecinde zaten ortaya çıkar.

Çoğu durumda, tüm bileşenlere düşük endüktans gücü sağlamak için daha düşük bir paketleme yoğunluğunda çok katmanlı baskılı devre kartlarının kullanılması da gereklidir. Prepreg, sürekli liflerden ve sertleşmemiş bir ısıyla sertleşen plastik matristen oluşan yarı mamul bir ürünü ifade eder, a. v hafif yapı. Kesintisiz lifler, bir bez veya kumaş gibi saf tek yönlü bir katman olarak mevcut olabilir.

Yüzey Montajı nedir?

Prepreg, rulolar üzerinde ağ sarılı olarak sağlanır. Prepreg'ler makinede işlenebilir ve bu nedenle çoğunlukla otomatik işlemlerde kullanılır. hatta veriyorlar yüksek kalite. Fonksiyona göre ayrılmış katmanlar halinde yapılandırılmıştır. Bir veya daha fazla bakır tabakasının yapısı.

Ve tabii ki çiplerle ilk defa karşılaşanlar için onları nasıl ayırt edecekleri belli değil. Hangisi direnç, hangisi kapasitör veya transistör veya SMD bileşenlerinin boyutları ne olabilir? Bunların hepsi çözülmeli.

SMD-element durumlarının türleri

Tüm bu elemanlar, paketteki pin sayısına göre gruplara ayrılabilir. İki, üç, dört veya beş, altı veya sekiz olabilir. Ve son grup - sekizden fazla. Ancak görünür pimleri olmayan çipler var. Ardından, kasa üzerinde küçük tümsekler şeklinde kontaklar veya lehim olacaktır. SMD bileşenlerinin boyutu da farklılık gösterebilir (örneğin, yükseklik).

Muhafazalar ve çerçeve boyutları

Seri üretimden önce, genellikle devreyi riske atmadan test etmeniz önerilir. yüksek fiyat fotoğraf maskeleri oluşturma. Aşağıdaki seçenekler mevcuttur. Üreticiler, bireysel ürünlerin üretimini sunar ve küçük seri"havuzda", birkaç saat ayrı parçalar büyük bir plakaya delinir, kaplanır, darbelenir, kazınır ve ardından taşlanır.

Kafes delikli levhalar, ağda yaygın olarak kullanılan deliklere veya lehimlere sahiptir. elektronik parçalar, yani 0,1 inç veya yarısına karşılık gelen 2,54 mm. Gerekirse, bir orkestra şefi sicili kullanılarak enstrüman tarafından ayrılabilirler. Frezeleme tekniğinde, iletken yüzeyleri arasındaki ayırıcı çizgiler bir freze kafası kullanılarak yapılır. Bölme hatları dışında tüm bakır kalır. Yüzey ve fotolitografik adımlar atlanmıştır.

SMD elemanlarının türleri

Genel olarak, işaret yalnızca daha büyük yongalara yapıştırılır ve o zaman bile onu görmek çok zordur. Diğer durumlarda, diyagram olmadan gözünüzün önünde ne tür bir öğe olduğunu anlamak imkansızdır. SMD bileşenlerinin boyutları farklıdır. Her şey performanslarına bağlı. Daha sık daha büyük boyutçip, görünen değeri ne kadar yüksekse.

Yardım panosu özellikleri

Düzen, bir lazer yazıcı ile uygun kağıda veya özel olarak yapılmış ısıya dayanıklı folyoya yazdırılır ve ardından ütü veya laminatör kullanılarak baskılı devre kartı üzerinde "ütülenir". Toner, bir yazıcının fırınlama ünitesindeki gibi hafif sıvı hale gelir ve baskılı devre kartının bakırıyla birleşir. Kağıt daha sonra tekrar suyla temizlenir - toner bakır üzerinde kalır. Aşındırma işlemi ardından kalan alanları tonerle kaplayarak bırakır. Toner daha sonra seyreltme yoluyla çıkarılabilir. Bu yöntemde, kağıt yazıcıda taşınırken ve kağıt ısı ile gerildiğinde ve sıkıştırıldığında toleranslar oluşabilir.

SMD bobinleri

Bu tür şoklar şurada bulunabilir: farklı şekiller ancak boyutları benzer olacaktır. Bu, otomatik kurulumu kolaylaştırmak için yapılır. Evet ve basit radyo amatör bu yüzden anlamak daha kolay. Herhangi bir indüktör veya indüktöre "sargı ürünü" denir. Belki eski ekipman için böyle bir devre elemanı kendi ellerinizle sarılabilir, ancak böyle bir sayı bir SMD bileşeniyle çalışmaz. Ayrıca çipler manyetik ekranlama ile donatılmıştır, kompakttır ve geniş bir çalışma sıcaklığı aralığına sahiptir.

Yemlik makine üzerine güvenle yerleştirilebilir, kayması mümkün değildir. Bu, beslemenin donatılmış bileşenlere en uygun şekilde uyarlanmasını sağlar. Titreşim, bileşen çıkarıldığında otomatik olarak başlatılır ve ayarlanan süre sonunda otomatik olarak sona erer. Bu, her zaman yeterli bileşenlerin olmasını sağlar.

Bu besleyici pnömatik olarak kontrol edilir, bileşenler besleme sırasında kaplanır. Olası genişlik - 10 kutup. Özellikle geniş formatlı matris görüntüler oluştururken böyle bir besleyicinin kullanılması tavsiye edilir. Folyo dolguların üretimi için, hızlı hareket eden diskleri beslemek için besleyiciler vardır. Besleyiciler her şeyi tanıtabilir standart boyutlar anlık diskler. Bireysel çözümler de kolayca uygulanabilir.

Gerekli boyuta göre katalogdan benzer bir çip seçebilirsiniz. Bu parametre 4 basamak kullanılarak ayarlanır (örneğin, 0805), burada 08 çipin uzunluğu ve 05 inç cinsinden genişliğidir. Bu nedenle, SMD bobininin boyutu 0,08 × 0,05 inç olacaktır.

SMD diyotları ve SMD transistörleri

Prototiplerin montajı için bant kesitli besleyicilerin kullanılması tercih edilir. Bu sistemle aynı anda on adede kadar 8 mm'lik bant veya buna uygun olarak daha küçük bant beslenebilir. Bu nedenle, büyük ruloların satın alınması gerekli değildir. Sonuç olarak yerleştirme alanı, bireysel proje gereksinimlerine uyacak şekilde değiştirilebilir.

İstikrarlı bir şekilde çıkarılması için makineye mekanik olarak bağlıdır, kullanıcı arayüzüne entegre edilebilir ve mevcut makinelerle yükseltilebilir. Eksen denetleyicisi, yüksek kaliteli bileşenlerin yumuşak bir şekilde hareket etmesini sağlar ve tepsi çekme, herhangi bir sırada indeksleme gerektirmez.

SMD diyotları silindirik veya dikdörtgen şeklindedir. Boyut dağılımı şoklarla aynıdır.

SMD transistörlerin gücü küçük, orta ve büyüktür, durumlardaki fark bu parametreye bağlıdır. Bunlardan iki grup ayırt edilir - bunlar SOT ve DPAK'tır. İlginç bir şekilde, bir pakette birkaç bileşen olabilir, örneğin bir diyot düzeneği.

Tüm geliştirme, tasarım ve üretimi kendi bünyemizde yaptığımız için, standart besleme birimlerini kullanamayacağınız görevleri de üstleniyoruz. Herhangi bir sorunuz varsa, lütfen Utzenhofen Kalesi'ndeki merkezimizle iletişime geçin. Çoğu olduğundan daha kötü görünüyor. Kimler için çok küçük: İyi bir büyüteçle, gerçekten ne kadar büyük olduğuna şaşıracaksınız.

Dirençler, kapasitörler, indüktörler ve iki bağlantılı her şey

İnce bir kalemle iki vuruşu birbirine değdirmeden mümkün olduğunca yakın yaparsanız, aralarındaki mesafeyi oldukça hızlı bir şekilde yarım milimetreye ve daha az mesafeye ulaşırsınız. İki pimli bir PCB'ye monte edilecek tüm bileşenler için prensipte aynı şeyi yapabilirsiniz: pedi eğin, bileşeni cımbızla tutun ve kalayı pedin üzerinde bir havya ile eritin. Ardından bileşeni yerine yerleştirin ve havyayı çıkarın. Kulağa basit geliyor, ama doğru.

Genel olarak, SMD parçalarının kendisi yalnızca profesyonel radyo amatörleri için değil, aynı zamanda yeni başlayanlar için de büyük ilgi görmektedir. Sonuçta, anlarsanız, bu tür baskılı devre kartlarını lehimlemek kolay bir iş değildir. Çiplerin tüm işaretlerini nasıl anlayacağınızı öğrenmek ve şemayı açıkça izleyerek yanmış SMD parçalarını yenileriyle değiştirmeyi veya başka bir platformdan sökmeyi öğrenmek çok daha keyifli. Ek olarak, havya yeterlilik seviyesi kat kat artacaktır çünkü talaşlarla çalışırken birçok nüansı hesaba katmak ve son derece dikkatli olmak gerekir.

Ancak bileşenler o kadar küçülürse, havyaya daha yakından çarptığınız anda tüm kalay herhangi bir temasta erir, bileşen ikinci bir ped ile de tutulmalıdır. Bu kategorideki bileşenler için, bileşeni güvenli bir şekilde konumunda tutmanıza izin veren düzleştirilmiş uçlu özel cımbızlar vardır. Lehim ucunun bu tür işler için özellikle iyi olması gerekmez, geniş bir başparmak genişliği yeterlidir.

Bu pedlere iki kondansatör lehimlenmelidir. Bunu yapmak için, pedler önce konserve edilir.

Daha sonra birinci kondansatör, ikinci kondansatör gibi kalay levhaya lehimlenir.

Şimdi sadece pimlerin pedlere lehimlenmesi gerekiyor.

Talaşları lehimlerken nüanslar

SMD bileşenlerinin lehimlenmesi en iyi sıcaklığı stabilize edilmiş özel bir istasyon kullanılarak yapılır. Ama onun yokluğunda elbette sadece bir havya kalır. Bu tür cihazların ucunun ısıtma sıcaklığı 350 ila 400 derece olduğundan, bu çip bileşenleri için kabul edilemez ve onlara zarar verebilir. Gerekli seviye 240 ila 280 derecedir.

Ancak, motorunuzun yolda ne kadar ince olduğuna ve hangi ekipmanın mevcut olduğuna bağlı olarak birkaç yol vardır. En kolay yol, talaşın tamamını kalayla kaplamak ve ardından fazla kalayı tekrar çıkarmaktır. Ardından tüm kalın tırtıl pimlerine yaslanabilirsiniz. Bu yapıldığında, ya demir lehim sökücü, kalay aspiratör ya da lehim sökücü çıkarılacaktır. Bu, tenekeyi çıkarır, böylece yalnızca pimler ve ara parçaları kalır. Burada da yaygın olarak kullanılan düzenli havya en azından örneğin.

Sadece SMD elemanlarını aşırı ısıtmak değil, aynı zamanda havya ucunu temas noktalarına aşırı maruz bırakmak da imkansızdır. Ateşe dayanıklı olduklarından ve önerilen sıcaklıkta bunlarla çalışmak sorunlu olduğundan, bileşiminde kurşun içermeyen lehimlerin kullanılması daha iyidir.

Basılı bir yonga levhayı lehimleme

Bununla birlikte, çipin ısınması genellikle tavsiye edilenden daha uzun sürdüğü için işlem hassas çiplere zarar verebilir. Uçta kalay çubuklar olduğu için, genellikle köprünün iki katı büyüklüğünde temiz bir lehim ucu ile eritmek yeterlidir. Akılar da burada doğru bir şekilde yardımcı olur. Köprülerden kaçınmak için uç sadece teneke ile gelmelidir. İnce bir lehim teli çok önemlidir, aksi takdirde her zaman kalın bir inci teneke gibi ucundan fırlar ve sonra asla çıkmaz.

Baskı devre kartlarına elemanların montajı ve kurulumu

![]()

Pedlere dışarıdan erişilebiliyorsa, her zamanki gibi devam edebilirsiniz. Bununla birlikte, küçük temas alanı nedeniyle lehimleme daha uzun sürer. Temas yüzeyini optimize etmek için uca küçük bir lehim ucu uygulayabileceğiniz için burada yine ince lehim teli işe yarar. Ama gerçekten sadece kafam karıştı, kalaylı ceket yok! daha sonra bileşeni monte edin ve PCB üzerindeki pedlerin boyutuna bağlı olarak bir havya veya sıcak hava havyası kullanın.

Lehimleme yerlerinde, rayların zorunlu olarak kalaylanması gerekir. SMD elemanını cımbızla tutmak daha iyidir ve havya ucunun çip ayağına temas süresi bir buçuk ila iki saniyeyi geçmemelidir. Mikro devrelerle daha da dikkatli çalışmanız gerekir.

Başlangıç \u200b\u200bolarak, aşırı bacaklar lehimlenir (önce tüm uçları temas noktalarıyla doğru bir şekilde hizalamalısınız) ve sonra geri kalan her şey. Lehim iki ayak üzerindeyse ve uçlar birbirine yapışmışsa, keskinleştirilmiş bir kibrit kullanabilirsiniz. Kontaklar arasına döşenmeli ve havya bunlardan birine dokunmalıdır.

Yaygın lehimleme hataları

Genellikle SMD bileşenlerini lehimlerken 3 ana hata yapılır. Ancak kritik değiller ve oldukça düzeltmeye tabidirler.

- Aşırı ısınma korkusuyla temas noktasına sokmanın en sonuna dokunmak. Bu durumda sıcaklık yetersiz olacaktır, bu nedenle maksimum temas yüzeyi olacak şekilde lehimlemeye çalışmanız gerekir, ancak bu durumda iyi monte edilmiş bir tahta elde edersiniz.

- Çok az lehim kullanmak ve lehimleme çok uzun sürüyor. Bu durumda, akının bir kısmı buharlaşır. Lehim üzerinde yeterli koruyucu tabaka oluşmaz ve bunun sonucunda oksitlenme meydana gelir. Mükemmel seçenek- temas ve havya ve lehim ile eşzamanlı temas.

- Havyanın temastan çok erken çıkarılması. Talaşları aşırı ısıtmamaya dikkat etmeniz gerekse de kaliteli lehimleme için ısınma süresi yine de yeterli olmalıdır.

Pratik yapmak için, gereksiz herhangi bir baskılı devre kartını alıp lehimlemeyi öğrenmek mantıklıdır.

Yonga levhanın lehimlenmesi

Böylece aşırı çaba sarf etmeden baskılı devre kartlarını lehimlemeye başlayabilirsiniz. Üzerinde bulunan delikler, elemanları sabitlemek için mükemmel bir iş çıkarır. Biraz deneyim elbette burada zarar vermez çünkü gereksiz bir platformda eğitim böyle yapıldı. Başlangıçta, sokmaya ek olarak, kontaklara lehim de verilir ve bu, hem çıkışta hem de platformda (temas noktası) eşit bir ısınma olacak şekilde yapılmalıdır.

Lehim, temas noktası tamamen ve eşit şekilde kaplandıktan sonra çıkarılmalıdır. Ardından, havyayı almanız ve ardından kalay soğuyana kadar beklemeniz gerekir. Ve ancak bundan sonra SMD bileşenlerini monte etmek mümkündür. Bundan sonra mutlaka lehimlenen kontakların kalitesini cımbızla kontrol etmelisiniz. Elbette ilk denemelerde platform fabrikadan çıkmış gibi görünmeyecek hatta tam tersi olacak ama zamanla tecrübe kazanarak robotlarla rekabet etmek bile mümkün olacak.

Rusya Federasyonu Eğitim ve Bilim Bakanlığı

Tomsk Eyalet Kontrol Sistemleri ve Radyoelektronik Üniversitesi (TUSUR)

Radyoelektronik Teknolojileri ve Çevresel İzleme (RETEM) Dairesi Başkanlığı

yaz stajı raporu

Yüzey Montaj Teknolojisi.

Öğrenci gr tarafından gerçekleştirilir. 232-5

Kravchenko K.V.

"__" ___________ 2005

Alınan Prof. kafe RETEM:

Zinovyev G.V.

"__" ___________ 2005

Tomsk 2005 -

Giriiş.

Tek taraflı baskılı devre kartları.

Çift taraflı baskılı devre kartları.

Çok katmanlı baskılı devre kartları.

Esnek baskılı devre kartları.

Kabartmalı baskılı devre kartları.

Yüksek yoğunluklu baskılı devre kartları.

SMT derleme türleri.

Lehim pastası uygulaması.

Lehim pastası seçimi.

Lehim pastası uygulamak için şablon yöntemi.

Dağınık lehim uygulama yöntemi.

Bileşenlerin otomatik kurulumu.

Bileşenlerin manuel kurulumu.

Dalga lehimleme.

Kızılötesi (IR) ısıtma ile ölçülü lehimin yeniden akış lehimlemesi.

Buhar-gaz fazında (PGF) ölçülü lehim eritilerek lehimleme.

Lazer lehimleme.

Kör deliklere lehimleme.

Baskı devre kartı çeşitleri.

Baskı devre kartlarına elemanların montajı ve montajı.

Anakarta bileşenleri takma.

Sıva Üstü Bileşenler.

Kullanılan literatürün listesi.

Giriiş.

Radyo-elektronik endüstrisinin modern gelişimi, özellikle mikroelektronik ve büyük ölçekli entegre devrelerin (LSI) ve çok büyük ölçekli entegre devrelerin (VLSI) ortaya çıkmasıyla, radyo-elektronik cihazların baskılı devre düzeneklerinin önceki tasarım ve kurulum yöntemlerinin, 100'den fazla pin ve aralarında 0,6 mm'den daha az bir aralık bulunan aynı LSI ve VLSI paketleri tarafından kendilerine dayatılan gereksinimleri karşılayamadığı ortaya çıktı, bu nedenle yeni bir yöntem önerildi. sözde yüzey montajı, elemanlar baskılı devre kartındaki karşılık gelen deliklere sokulan veya karşılık gelen yapraklara lehimlenen pimler üzerinde değil, doğrudan baskılı devre kartı üzerindeki akım taşıyan izlerden oluşan temas pedlerine yerleştirildiğinde. Bu, yalnızca bu şekilde monte edilen cihazların büyük bir minyatürleştirilmesine değil, aynı zamanda ağırlık ve maliyette de önemli bir azalmaya izin verdi, çünkü. bu teknoloji, insan gücünün çok az kullanıldığı veya hiç kullanılmadığı tam otomatik bir üretimin varlığını ima eder.

Bu raporda, bir yaz teknolojik uygulama ödevinde tarafımdan incelenen materyali sunuyorum.

Baskı devre kartı çeşitleri.

Baskılı devre kartlarının (PCB) modern formlarının ortaya çıkışı, yarı iletken cihazların elektroniğin eleman tabanı olarak kullanılmaya başlanmasıyla aynı zamana denk gelir. Tek ve çift taraflı kartlar seviyesinde bile baskılı kablolamaya geçiş, bir zamanlar elektronik ekipman tasarımının ve teknolojisinin geliştirilmesinde en önemli aşamaydı.

Eleman tabanının gelecek nesillerinin geliştirilmesi (entegre, daha sonra işlevsel mikroelektronik), gereksinimleri sıkılaştırıyor elektronik aletler, teknolojinin geliştirilmesini gerektirdi baskılı kablolama ve çok katmanlı baskılı devre kartlarının (MPB) yaratılmasına, esnek, kabartmalı baskılı devre kartlarının ortaya çıkmasına yol açtı.

Elektronik uygulamalarının çeşitliliği, çeşitli baskılı devre kartlarının bir arada bulunmasına yol açmıştır:

Tek taraflı baskılı devre kartları;

Çift taraflı baskılı devre kartları;

Çok katmanlı baskılı devre kartları;

Esnek baskılı devre kartları;

Kabartmalı baskılı devre kartları (RPP);

Yüksek Yoğunluklu Tek Taraflı PCB

Tek taraflı baskılı devre kartları.

Tek taraflı kartlar, dünyadaki baskılı devre kartlarının önemli bir bölümünü oluşturmaya devam etmektedir. ABD'de önceki on yılda, nicel olarak tahta çıktılarının yaklaşık %70'ini, ancak değer açısından yalnızca yaklaşık %10'unu oluşturuyorlardı. Birleşik Krallık'ta, bu tür ücretler tüm üretimin yaklaşık dörtte birini oluşturuyor.

Tek taraflı panoların üretim rotası geleneksel olarak delme, fotolitografi, bakır folyo dağlama, yüzey koruma ve lehimleme için hazırlık ve iş parçalarının ayrılmasını içerir. Tek taraflı kartların maliyeti, çift taraflı kartların maliyetinin 0,1 - 0,2'sidir, bu da onları özellikle tüketici elektroniği alanında oldukça rekabetçi kılar.

Bununla birlikte, modern elektronik cihazlar için, hatta evsel amaçlar için bile, tek taraflı tahtalar genellikle kontur frezeleme, koruyucu maskeleme kaplamalarının uygulanmasını gerektirir, bunların montajı, kristallerin doğrudan tahtaya yerleştirilmesi veya yüzey montajı ile gerçekleştirilir.

Dijital bir dağ bisikleti hız ölçer/altimetrede kullanılan böyle bir düzeneğin bir örneği Şekil 1.1'de gösterilmektedir.

Şekil 1.1 - Tek taraflı baskılı devre kartı örneği.

Tipik kart parametreleri:

Maks. iş parçası boyutları - 400 mm x 330 mm

Minimum delik çapı - 0,6-0,4 mm

Minimum iletken genişliği - 0,15 mm

Minimum boşluk - 0,15 mm

Folyo kalınlığı - 36 mikron

Levha kalınlığı - 0,4 - 1,6 mm

Çift taraflı baskılı devre kartları.

Çift taraflı panolar şu anda pano çıktısının önemli bir bölümünü oluşturuyor, örneğin Birleşik Krallık'ta %47'ye varan oranlarda. Kesin tahminlerde bulunmadan, ancak yalnızca son üç yıldaki kendi istatistiklerimize dayanarak, çift taraflı tahtaların payını tahmin edebiliriz. Rus üretimi%65 - 75'te.

Geliştiricilerin bu tür panolara bu kadar önemli bir ilgisi, nispeten düşük maliyetli ve oldukça yüksek yetenekleri arasında bir tür uzlaşma ile açıklanmaktadır. Teknolojik süreç Tek taraflı olduğu kadar çift taraflı kartların üretimi, çok katmanlı PCB'lerin üretimi için daha genel bir sürecin parçasıdır. Ancak çift taraflı levhalarda tabaka pres uygulamasına gerek yoktur, delme işleminden sonra deliklerin temizlenmesi çok daha kolaydır.

Aynı zamanda yurt dışındaki çoğu çift taraflı levha için iletken/boşluk tasarım standartları 0,25/0,25 mm (üretim hacminin %40'ı), 0,2/0,2 mm (%18) ve 0,15/0,15 mm (%18) şeklindedir. Bu, bu tür panoların çok çeşitli modern ürünlerin üretimi için kullanılmasına izin verir, bunlar hem delikli montaj hem de yüzey montajı için oldukça uygundur. Çoğu zaman, çift taraflı levhaların iletkenleri altın kaplamadır, Şekil 1.2 ve delikleri kaplamak için gümüş kullanılır, Şekil 1.3.

Şekil 1.2 - Altın kaplama iletkenlere sahip çift taraflı baskılı devre kartı.

Şekil 1.3 - Gümüş kaplı deliklere sahip çift taraflı baskılı devre kartı.

Çift taraflı panoların tipik parametreleri:

İş parçasının maksimum boyutları - 300x250...500x500 mm;

Minimum delik çapı - 0,4...0,6 mm;

Minimum iletken genişliği - 0,15 mm;

Minimum boşluk - 0,15 mm;

Folyo kalınlığı - 18..36 mikron;

Levha kalınlığı - 0,4 - 2,0 mm;

Baskı devre kartları üretimi yapan birçok firmanın deneyimine dayanarak, çift taraflı kartların yerli müşterilerinden gelen prototipler, yerli geliştiricilerin taleplerinin şu ana kadar 0,2 / 0,2 - 0,3 / 0,3 mm'lik bir dizi tasarım standardı ile karşılandığını söyleyebiliriz, vakaların% 10'undan fazla olmayan 0,15 / 0,15 mm normu bulunur.

Yerli geliştiricilerin, tıpkı yabancı meslektaşları gibi, başvuru şartlarıçift taraflı levhaların üretimi için lehim maskesi, işaretleme, oldukça sık - karmaşık bir kontur boyunca freze tahtaları. Kural olarak, bu tür panoların montajı, bileşenlerin yüzeye montajını içerir.

Çok katmanlı baskılı devre kartları.

Çok katmanlı baskılı devre kartları (MPB'ler), kantitatif olarak tek ve çift taraflı kartlardan daha düşük olmasına rağmen, fiyat açısından dünyadaki baskılı devre kartı üretiminin üçte ikisini oluşturmaktadır.

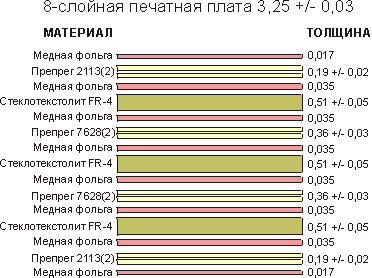

MPP, yapısı itibariyle çift taraflı panolardan çok daha karmaşıktır. Ek kalkan katmanları (toprak ve güç) ve birkaç sinyal katmanı içerirler. Şekil 1.4, çok katmanlı bir baskılı devre kartının blok diyagramını göstermektedir.

MPP'nin katmanları arasında geçişi sağlamak için katmanlar arası geçişler (vias) ve microvias (microvias) kullanılır.

Formda katmanlar arası geçişler yapılabilir. Deliklere doğru dış katmanları birbirine ve iç katmanlara bağlayan kör ve gizli geçişler de kullanılmaktadır.

Kör bağlantı, kartın yalnızca üst veya alt tarafından görülebilen, metalize bir bağlantı kanalıdır. Kartın iç katmanlarını birbirine bağlamak için gizli yollar kullanılır. Kullanımları, kartların yerleşimini önemli ölçüde basitleştirmeyi mümkün kılar, örneğin, 12 katmanlı bir MPC tasarımı, eşdeğer bir 8 katmanlı tasarıma indirgenebilir. anahtarlama.

Şekil 1.4 - Çok katmanlı bir baskılı devre kartının yapısı.

Microvias, yüzeye montaj, bağlantı pedleri ve sinyal katmanları için özel olarak geliştirilmiştir.

MPP'nin üretimi için, folyo ile lamine edilmiş birkaç dielektrik birbirine bağlanır ve bunun için yapıştırma contaları - prepregler kullanılır. Bu nedenle, MPP'nin kalınlığı, sinyal katmanlarının sayısındaki artışla orantısız bir şekilde hızlı büyür.

Şekil 1.6

Bu bağlamda, levha kalınlığının açık deliklerin çapına oranının büyük olduğunu hesaba katmak gerekir. Örneğin, delik çapı 0,4 mm ve kalınlığı 4 mm olan MPP için bu oran 10:1'dir, bu da delik kaplama işlemi için çok katı bir parametredir.

Bununla birlikte, dar geçiş deliklerini plaka kaplamanın zorluğu göz önüne alındığında bile, MFP üreticileri, daha az yüksek yoğunluklu ancak buna bağlı olarak daha pahalı katmanlara kıyasla nispeten daha ucuz katmanlarla yüksek paketleme yoğunluğu elde etmeyi tercih ediyor.

Modern MPP'lerde, şekilde gösterildiği gibi, uçların lehimlenmesinden sonra bir bileşikle doldurulmuş paketlenmemiş devreler dahil olmak üzere her tür modern entegre devrenin yüzeye montajı yaygın olarak kullanılmaktadır.

Şekil 1.7 - 8 katmanlı bir baskılı devre kartının kalınlığına bir örnek.

Esnek baskılı devre kartları.

Baskılı devre kartlarının üretimi için esnek dielektrik malzemelerin kullanılması, elektronik cihazların hem tasarımcısına hem de kullanıcısına bir dizi benzersiz fırsat sağlar. Her şeyden önce bu, yapının boyutunda ve ağırlığında bir azalma, montaj verimliliğinde bir artış, elektriksel özelliklerde, ısı transferinde ve genel olarak güvenilirlikte bir artıştır.

Bu tür panoların ana özelliğini - dinamik esnekliği - hesaba katarsak, bu tür panoların arabalarda, ev aletlerinde, tıpta, savunma ve uzay mühendisliğinde, bilgisayarlarda, endüstriyel kontrol sistemlerinde ve araç üstü sistemlerde giderek artan kapsamı netleşir.

Esnek baskılı devre kartları (FPC'ler) poliimid veya mylar filmden yapılır ve bu nedenle iletken bir desen oluştuktan sonra bile kolayca deforme olabilir. Çoğu esnek PCB'lerin yapıları, baskılı devre kartlarının yapılarına katı bir temelde benzer.

tek taraflı JES- en iyi dinamik esnekliği gösterdikleri için bu pano sınıfında en yaygın olanlardır. Bu tür levhaların temas yüzeyleri bir tarafta bulunur, iletken folyo malzemesi olarak çoğunlukla bakır kullanılır.

İki yönlü erişime sahip tek yönlü GPP tahtanın her iki yanında yapılmış pedler olan bir iletken tabakaya sahip.

İkili JES metalize geçişlerle bağlanabilen iki iletken katmana sahiptir (şekilde, alt katmanın iletkenleri üst katmanın iletkenlerine dik olarak uzanır). Bu tür tahta şunları sağlar: yüksek yoğunluklu montaj, genellikle kontrollü empedans (empedans) kartlarına sahip elektronik cihazlarda kullanılır.

Çok katmanlı GSP bir ara katman bağlantısı sağlayan metalize deliklerle bağlanmış en az üç iletken katman içerir. Bu tür levhalarda, yüksek montaj yoğunluğunun sağlanması gerekmediğinden, uygulanması daha kolaydır. büyük değerler"yükseklik/delik çapı" oranları. Bu tür GPU'ların üzerlerine çok çipli tümdevrelerin montajı için kullanılacağı tahmin ediliyor.

Sert-esnek PP hibrit tasarımlar olup hem sert hem de esnek tabanlar, tek bir düzenekte birbirine tutturulmuş ve metalize deliklerle elektriksel olarak bağlanmıştır. En yaygın olarak savunma teknolojisi ürünlerinde bulunurlar, ancak endüstriyel elektronikte de kullanımları genişlemektedir.

Yerel sıkıştırmalı JES (güçlendirme).Bu tür levhalarda esnek taban içerisine sert metal parçalar yerleştirmek mümkündür. Çok aşamalı bir fotolitografi ve dağlama işlemiyle elde edildi.

![]()

Kabartmalı baskılı devre kartları (RPP).

RPP'nin tasarım ve üretim teknolojisi, geleneksel çift taraflı (DPP) ve çok katmanlı (MPP) kartlardan önemli ölçüde farklıdır. Ülkemizde RPP tasarımlarının ve teknolojilerinin çoğunun yazarlarının A.V. Bogdanov ve Yu.A. Bogdanov.

RPP (Şekil 1.8) bir dielektrik tabandır ve içine bakır iletkenler, metalize oluklar şeklinde yapılmış ve içinden kaplama delikleri, iki yakınsak koni şeklindedir. Bu tür oluklar ve delikler lehimle doldurulur. RPP'ler genellikle iki iletken ve bir yalıtkan katmana sahiptir.

Şekil 1.8 - Kabartmalı baskılı devre kartı.

Şekil 1.9'dan görülebileceği gibi, iletken modelin elemanları aşağıdaki tiplerde olabilir:

birinci ve ikinci katmanlarda düz iletkenler; kaplamalı yollar (için elektriksel bağlantı iletken katmanlar üzerindeki desen öğeleri);

montaj metalize deliklerden (elektronik bileşenlerin montaj pimleri için;

metalize lameller (elektronik bileşenlerin düzlemsel uçlarını monte etmek için;

kör montaj metalize delikler (alın lehimleme için kalıplanmış elektronik bileşenlerin düzlemsel terminallerini monte etmek için).

İletkenler, olukların üretimi için teknolojik ekipmanın özelliğinden dolayı düz ve X ve Y eksenlerine paraleldir.

Şekil 1.9 - İletken elemanların çizimi.

Yardım tahtalarının özellikleri.

Dielektrik tabanın yüzeyindeki metalize deliklerin çapı iletkenin genişliğini geçmez. Viyaların çevresinde temas yüzeyleri yoktur. Bu, herhangi bir kısıtlama olmadan bir izleme adımında (komşu izleme örneklerinde) geçişleri ayarlama yeteneği sağlar. Tipik olarak, RPP yönlendirmesi kesinlikle ortogonal bir sistemde gerçekleştirilir; bu, yatay iletkenlerin bir iletken katman üzerinde ve dikey iletkenlerin diğerinde çalıştırılması anlamına gelir. Bu, diğer sistemlerden daha fazla izleme yeteneği sağlar, ancak aynı zamanda Büyük sayı geçişler. Ancak, RPP için, diğerlerinden farklı olarak, geçişler kartın güvenilirliğini azaltmak yerine artırır.

Şekil 1.10 - RPP'nin ana boyutları.

RPP tasarımının diğer parametrelerini belirleyen ana parametresi minimum iz adımı minH'dir. Değişken bir izleme adımının kullanılması burada esastır. Başlangıçta bu, 10 μm çözünürlükte hareket sağlayan, kullanılan teknolojik ekipman tarafından belirlendi. Bunun daha sonra izleri çoğu düzenleme noktasından simetrik olarak geçirerek yönlendirme yeteneklerini geliştirdiği bulundu. Ek olarak değişken hatve, yolların merkezlerini montaj noktalarının kenarlarından kaydırarak üretilebilirliği artırır.

Şekil 1.11, sahip olan mikro devrelerle RPP için sabit ve değişken izleme adımlarını kullanma seçeneklerini gösterir. aşağıdaki türler ve harici kabloların adımları: pim - 2,5 mm, düzlemsel - 1,25 mm ve düzlemsel - 1,0 mm.

Şekil 1.11 - Kullanılan sabit ve değişken izleme adımlarının çeşitleri.

Tablo 1, minH için RPP'nin tasarım parametrelerinin tipik değerlerini göstermektedir. Şekil 3. Ve tablo, RPP'nin özelliğinin PP'ye kıyasla küçük kalınlıkları olduğunu göstermektedir. Bu, dielektrik bazın metalinin doygunluğu ile birleştiğinde, iyi bir termal iletkenlik sağlar. Oluklardaki bakırın enine kesiti, 3-3,5 Ohm/m'lik bir lineer direnç ve iletken boyunca maksimum 300-400 mA'lık bir akım sağlar. Güç devreleri ve yüksek akım sinyal devreleri tasarlanırken bu parametreler dikkate alınmalıdır.

Tablo 1 - RPP'nin tasarım parametrelerinin tipik değerleri.

İz aralığındaki yollarla birleştirilen küçük iz aralığı, RPP'nin yüksek yönlendirme yetenekleri sağlar.

Kabartmalı ve çok katmanlı baskılı devre kartlarının teknolojik ve maliyet özelliklerinin karşılaştırılması:

izleme yeteneği

Elemanların RPP'ye yerleştirilme yoğunluğu, MPP'nin 6-8 katmanına eşdeğerdir. Örneğin, standart bir DIP paketinin pimleri arasında en fazla 5 iletken yönlendirilebilir. Yüksek izleme yeteneği, özellikle yolların iletken hatvesine yerleştirilebilmesi gerçeğiyle açıklanır.

Elektriksel özellikler

RPP iletkeninin kesiti yamuk şeklinde olduğundan doğru akım direnci düz iletkenlere göre 1,5 kat daha azdır. özellikleri alternatif akım RPP ve MPP önemli ölçüde farklılık göstermez.

Mekanik karakteristiği

RPP temelde ince bir levhadır (0,8 mm). Bu nedenle, masif elemanların montajı veya büyük levhalar için mekanik bağlantı parçaları gereklidir. Ancak diğer taraftan RPP bükülmeye karşı oldukça dirençlidir. RPP için %40-50'ye varan sapmalar korkunç değildir.

Lamel imalatı

RPP ince levhalardır, bu nedenle ISA-PC konektörleri için lamellerin doğrudan üretimi yeterince güvenilir bir temas sağlamayabilir. Bu sorunu çözmek için, lamel bölgesinde güvenilir bir bağlantı sağlayan çift kalınlık (1,5 mm) elde etmeyi mümkün kılan özel bir teknolojik teknik vardır.

Dış etkenlere karşı dayanıklılık

RPP, darbe direnci açısından hiçbir şekilde daha düşük değildir dış etkenler geleneksel panolar. Ayrıca RPP metal kaplaması kimyasal olarak homojen bakırdan yapılmıştır ve RPP için bölgede temas sorunu yoktur. aracılığıyla mevcut olmayan.

CAD desteği

RPP üretim sistemi hemen hemen tüm CAD sistemleriyle uyumludur: PCAD 4.5 .. 8.5, vb.

Serileştirme

RPP üretimi, üretim için herhangi bir özel hazırlık (fotomaskeler, matrisler) anlamına gelmez. Orta karmaşıklıkta bir tahtanın üretim süresi 48 saattir. 100 - 1000 adete kadar küçük seriler için RPP'nin maliyeti, çok katmanlı panoların maliyetinden belirgin şekilde daha düşüktür. Ancak adet arttıkça maliyet çok katlı veya çift taraflı levhalar kadar düşmez. Bu nedenle, 10.000'den fazla RPP partisinin üretimi, ekonomik olarak dikkatlice gerekçelendirilmelidir.

Maliyet özellikleri

Ortalama maliyet göstergeleri açısından sekiz katmanlı bir MPP'yi RP ile karşılaştırırken, bir düşüş elde edilir:

öğütme yöntemleri için - yaklaşık 16 kez;

presleme yöntemi için yaklaşık 36 kez;

döküm yöntemi için - yaklaşık 100 kez.

Yüksek yoğunluklu baskılı devre kartları.

Yüksek yoğunluklu baskılı devre kartı örneği Şekil 1.13'te gösterilmektedir.

Baskı devre kartlarına elemanların montajı ve montajı.

Elektronik cihazların modern üretiminin bir özelliği, büyük ve çok büyük tümleşik devrelerin (LSI ve VLSI) artan kullanımıdır. Aynı zamanda, her devrenin pin sayısı önemli ölçüde artar, pinler arasındaki mesafe 2,5 mm'den 0,625 mm'ye veya altına düşer.

Çok pinli LSI ve VLSI paketlerinin baskılı devre kartlarına takılması teknik ve ekonomik olarak deliklerden değil, baskılı devre kartlarının yüzeyinde bulunan temas yüzeylerinde daha verimlidir.

Bu, kaplamalı delikten (PTH) yüzeye montaj teknolojisine (SMT) artan geçişi açıklıyor.

Aynı zamanda, şu anda çoğu seri elektronik bileşende, hem yüzeye montaj hem de delik içi montaj kullanılmaktadır. Bunun nedeni, bazı bileşenlerin tasarımlarının sıva üstü montaja uygun olmamasıdır. Ayrıca şok ve titreşim aşırı yükleri altında çalışan cihazlarda, bileşenlerin daha güvenilir bir şekilde sabitlenmesi nedeniyle deliklerden montaj tercih edilir.

Elemanların panoya montaj işlemi, standart işlemlerden önemli ölçüde farklı değildir. El lehimleme, dalga lehimleme, kızılötesi ve konveksiyon fırınlarında lehimleme kullanılarak deliklere ve yüzeye montaj mümkündür. Elemanları şekillendirirken ve monte ederken dikkate alınması gereken tek şey, montaj lamellerinin levha yüzeyine göre 0,1 mm derinliğinde olmasıdır.

TürlerSMTmontajlar.

Yüzeye Montaj Teknolojisi (SMT), bir yüzeye montaj teknolojisidir.

Elektronik endüstrisinde altı tane var. Ortak türler Her biri kendi üretim sırasına sahip olan SMT düzenekleri. Bir tasarımcı bir montaj tipi seçtiğinde, her operasyon üretim maliyetini artırabileceğinden, amacı operasyon sayısını en aza indirmek olmalıdır. Sınıfa göre ayrılmış ana montaj türlerini sunan özel bir standart vardır.

SMC ve IPC yüzeye montaj kartı belgeleri, IPC-7070, J-STD-013 ve Elektronik Arabağlantılar için Ulusal Teknoloji Yol Haritası aşağıdaki yüzeye montaj devrelerinin aşağıdaki sınıflandırmasını içerir:

Tip 1 - yalnızca üst tarafa monte edilen monte edilebilir bileşenler veya birbirine bağlı yapı

Tip 2 - Kartın veya birbirine bağlı yapının her iki tarafına monte edilen monte edilebilir bileşenler

A Sınıfı - yalnızca açık delikli (deliklere monte edilmiş) bileşenler

Sınıf B - Yalnızca Yüzeye Monte Edilen Bileşenler (SMD)

C Sınıfı - karışık: açık delik ve yüzeye monte bileşenler

Sınıf X - karmaşık karışık montaj: açık delik, SMD, ince hatveli, BGA

Y Sınıfı - karmaşık karışık montaj: açık delik, yüzeye montaj, Ultra ince hatveli, CSP

Z Sınıfı - karmaşık karma montaj: delik içinden, Ultra ince hatveli, COB, Flip Chip, TCP

Çeşitli montaj türlerinde kullanılan işlemler:

Uygulamayı ve kurulumu yapıştırın SMT bileşenleri tahtanın üst tarafında.

Yapıştırın ve kartın alt tarafına SMT takın.

Yapıştırıcı uygulamak ve SMT bileşenlerini kartın alt tarafına takmak ve ardından kurutmak.

DIP bileşenlerinin otomatik kurulumu.

Koordinat bileşenlerinin (LED'ler vb.) otomatik kurulumu.

Diğer bileşenlerin manuel kurulumu.

Dalga lehimleme veya kızılötesi lehimleme.

Yıkama tahtaları.

El lehimleme bileşenleri.

Aşağıda, geliştiriciler tarafından kullanılan bileşenleri tahtaya yerleştirmek için ana seçenekleri ele alacağız. Tipin bileşenlerinin kullanıldığı varyantlar: Ultra ince aralık, COB, Flip Chip, TCP, Rus PCB tasarımcıları tarafından neredeyse hiç kullanılmadıkları için henüz dikkate alınmamıştır.

Tip 1B: SMT Yalnızca üst taraf

Çoğu tasarım bazı DIP bileşenleri gerektirdiğinden bu tür yaygın değildir. Buna IPC Tip 1B denir.

Sürecin sırası: lehim pastası uygulamak, bileşenleri takmak, lehimlemek, yıkamak.

Tip 2B: SMT Üstler ve altlar

Açık alt taraf Kartlar çip dirençlerini ve diğer küçük bileşenleri barındırır. Dalga lehimleme kullanılırken, lehim dalgasının üst (yan) akışıyla yeniden akıtılacaklardır. PLCC gibi büyük bileşenlerin her iki tarafa yerleştirilmesi, alt taraftaki bileşenlerin özel bir iletken yapıştırıcı ile monte edilmesi gerektiğinden üretim maliyetlerini artırır. Bu tipe IPC Tip 2B denir.

İşlem sırası:

lehim pastası uygulaması, bileşen montajı, lehimleme, alt yıkama;

PCB'nin üst tarafına lehim pastası uygulamak, bileşenleri takmak, yeniden lehimlemek, üst tarafı yıkamak.