Запояване с твърди припои. Твърди припои

Запояване

ДА СЕкатегория:

Запояване

Запояване

Твърдото запояване се използва за получаване на здрави и топлоустойчиви шевове.

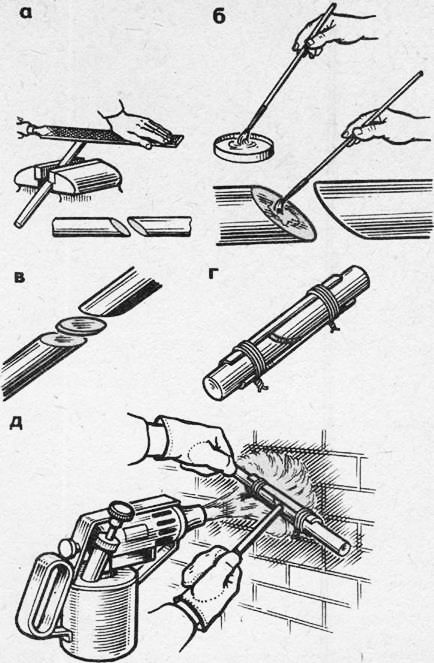

Твърдото запояване се извършва, като се спазват следните основни правила:

- както при запояване с меки припои, повърхностите се напасват една към друга чрез трион, старателно се почистват от мръсотия, окиси и мазнини механично или чрез химически средства;

- монтираните части на мястото на спойката се покриват с флюс, на мястото на спойката се поставят парчета спойка (медни пластини) и се фиксират с мека плетачна тел;

- подготвените части (заготовки) се нагряват с горелка, в ковачница или електрическа пещ;

- когато спойката се разтопи, частта се отстранява от огъня и се държи в такова положение, че спойката да не може да изтече от шева;

– след това частта бавно се охлажда. Невъзможно е да охлаждате части със запоена плоча във вода, тъй като това ще отслаби здравината на връзката.

Използва се друг метод на запояване: подготвената част (продукт) се нагрява и се поръсва с боракс, след което се нагрява и краят на медна или месингова жица се довежда до кръстовището, което при разтопяване запълва мястото на спойката. Докато се охлаждат, запоените части се измиват с вода, избърсват се със сухи парцали и се изсушават; шевът се почиства с шкурка или се подава с файл.

Дефекти при запояване, техните причини и превантивни мерки са както следва:

спойката не намокря повърхността на запоения метал поради недостатъчна активност на потока, наличието на оксиден филм, мазнини и други замърсители. За да се предотврати ненавлажняване, към състава на потока се добавят флуорни соли или се увеличава количеството му, подобрява се обработката на частите, премахвайки следи от корозия, мазнини; увисване или увисване на спойка поради недостатъчно нагряване на частта, спойката не се стопи.

Ориз. 1. Калайдисване на части: а - потапяне в калаена баня, б - нагряване на части за калайдисване, в - обслужване чрез триене на калай

Безопасност на труда при запояване и калайдисване. Работни места, предназначени за запояване малки части, трябва да бъдат оборудвани с местни изпускателни устройства, осигурявайки скорост на движение на въздуха директно в точката на запояване от най-малко 0,6 m / s.

В помещенията, където са извършени работи по запояване, подовете трябва да се измият, не се допуска химическо чистене на пода. Съхранението на облекло в помещения, където се извършва запояване, е забранено.

В непосредствена близост до работните места, предназначени за запояване на малки части с меки припои, трябва да се монтират: умивалник, резервоар с 1% разтвор. оцетна киселиназа предварително измиване на ръцете и лесно миещи се преносими контейнери за събиране на хартиени или памучни салфетки и парцали. В близост до мивката винаги трябва да има сапун, четки и салфетки за избърсване на ръцете. Приложение на кърпи обща употребане е позволено.

Подготовката на металите и процесът на запояване са свързани с отделянето на прах, вредни пари от цветни метали и соли, които, навлизайки в човешкото тяло през дихателните органи, хранопровода или кожата, предизвикват дразнене на лигавицата на очите. , увреждане на кожата и отравяне.

Следователно при запояване и калайдисване трябва да се спазват следните правила;

работното място на запоителя трябва да бъде оборудвано с локална вентилация;

не се допуска работа в замърсени с газ помещения;

измийте добре ръцете със сапун след приключване на работа и преди хранене;

Изсипвайте химикали внимателно на малки порции, като избягвате пръскане.

Киселината в очите може да причини слепота, киселинните изпарения са много вредни;

съхранявайте сярна киселина в стъклени бутилки с шлифовани запушалки в плетени кошници с мека подплата;

Използвайте само разредена киселина. При разреждане киселината трябва да се излива във водата на тънка струя, като непрекъснато се разбърква разтворът. Забранено е изливането на вода в киселина, тъй като когато водата се комбинира с киселина, силна химическа реакцияс отделяне на голямо количество топлина. Дори при малко количество вода, навлизащо в киселината, водата бързо се нагрява и се превръща в пара, което може да доведе до експлозия; - не се допускат ръчни операции, при които е възможен пряк контакт на кожата на работещия (пране, смилане на продукти, бутилиране и др.) с дихлоретан (запалима отровна течност) или смеси, които го съдържат; – при нагряване на поялника спазвайте Общи правила безопасно боравенес източник на отопление; - при работа с горелки: проверете изправността на лампата, налейте гориво в лампата не повече от 75% от капацитета; неприемливо е добавянето или наливането на гориво в неохладена лампа; напълнете керосиновата лампа само с керосин; работа електрически поялник, чиято дръжка трябва да е суха и непроводима.

Ориз. 2. Запояване с твърди припои: a - монтиране на повърхностите на частите, b - смазване на повърхностите на частите с поток, c - поставяне на медна плоча, d - фиксиране на частите, които трябва да се съединят с направляващо уплътнение, e - нагряване на частите

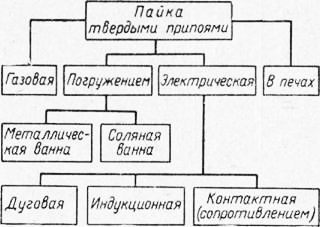

Има няколко метода за твърдо запояване. Тези методи могат да бъдат класифицирани според начина, по който металът се нагрява по време на процеса на запояване. Твърдите припои обикновено се делят на медни, медно-цинкови, медно-никелови и сребърни. Отделна група са алуминиевите спойки. Най-важните твърди спойки са стандартизирани.

Спойка PMTSZ b не се използва в машиностроенето поради ниската си якост и крехкост. Припоите PMTs48 и PMTs54 се използват рядко поради недостатъчна пластичност и ниска устойчивост на вибрации на запоените от тях съединения. Най-разпространените припои са JI62 и JIOK 62-06-04, които дават силни запоени съединения. Якостта на опън на припоя JI62 е 30 kg/mm2 при 35% удължение.

Основата на повечето флюси за твърдо запояване е Na2B407 боракс, който кристализира с десет части вода в големи прозрачни безцветни кристали Na2B407 YuN20. Кристалният боракс започва да се топи при 75 °C; като

увеличавайки нагряването, постепенно губи вода, силно набъбва и пръска, и преминава в безводна сол - разтопен или изгорен боракс, топящ се при температура 783 ° C. Бораксът в разтопено състояние може да се нагрява до високи температури без забележимо изпарение; той е много течен и енергично разтваря оксиди на много метали, особено оксиди на мед.

За спояване на неръждаема стомана, смес от равни частиБури и борна киселинаомесени в наситен воден разтвор на цинков хлорид до пастообразно състояние. При запояване на сив сферографитен чугун за изгаряне на графит и увеличаване на нетната стойност метална повърхност, намокрени от спойка, силни окислители (калиев хлорат, манганов пероксид, железен оксид и др.) Често се въвеждат във флюсове.

Флюсовете могат да бъдат под формата на прах или паста. Флюсовете се използват и под формата на течни разтвори, например разтвор на боракс в топла вода. Понякога е препоръчително да използвате спояващи пръти с флюсово покритие. Ефектът на флюсиране може да бъде упражнен от компонентите на самата спойка. Например фосфорът, окислен до фосфорен анхидрид, е добър флюс за мед и медни сплави, като редуцира оксидите и ги превръща във фосфатни съединения с ниска топимост. Следователно, фосфорната мед irip-poi не изисква потоци за запояване на медни сплави, което е много удобно на практика.

Ориз. 1. Класификация на методите за спояване

Могат да се поръсят прахообразни флюсове тънък слойпо ръбовете и често се използва предварително загряване на ръбовете, така че частиците на флюса да се стопят, залепвайки за метала и да не се издухват от пламъка на горелката по време на запояване. Прахообразният флюс може също да се потопи в края на пръта за спояване, загрят над точката на топене на потока, който прилепва здраво към пръта. Пастите и течните разтвори се нанасят с четка или в тях се потапя спойка. Възможно е да се направи флюсова паста с прахообразна спойка и да се нанесе върху ръба преди запояване.

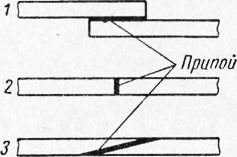

За запояване важност подготвителна работа, които често определят качеството на връзката. Три основни форми на запоени съединения са широко използвани: скута, челни и "мустаци" съединения (фиг. 239). Най-разпространената е препокриващата фуга, която е лесна за изпълнение и много издръжлива. Чрез увеличаване на припокриването на припокриващата става е възможно да се увеличи нейната якост и в повечето случаи да се постигне равна якост с основния метал. Челната става е най-добрата външен види с добри спойки и правилно изпълнениечесто може да осигури достатъчна якост (якостта на опън може да достигне до 40-45 kg/mm2). Челно съединение се използва в случаите, когато удвояването на дебелината на метала е нежелателно. Съединителната фуга, която изисква сложна подготовка на ръбовете, съчетава предимствата на челните и припокриващите фуги и осигурява добър външен вид и липса на стърчащи ръбове. Връзката в мустака дава възможност да се постигне еднаква здравина с цялата секция чрез увеличаване на работната площ на връзката.

От съществено значение е разстоянието между съединяваните ръбове, което трябва да бъде малко, както за подобряване на абсорбцията на течната спойка чрез действието на капилярните сили, така и за увеличаване на здравината на съединението. За сребърни спойки се препоръчва разстояние от 0,05-0,15 mm; за запояване с мед в защитен газ се препоръчват междини от 0,1-0,2 mm. Строгите изисквания по отношение на размера на празнината налагат производството на сравнително чисти механична обработкаповърхности, тъй като грубата обработка, като пилене с пила или пясъкоструене, може да причини прекомерен разход на спойка във връзката и рязко намаляване на нейната якост.

За добро омокряне на спойката повърхността, която ще се запоява, трябва да бъде безупречно чиста. Можете да обезмаслите с гореща основа, трихлоретилен или тетрахлорметан. Оксидите се отстраняват чрез ецване в киселини, последвано от щателно измиване и изсушаване.

Ориз. 2. Форми на запоени съединения: 1 - припокриване; 2 - задник; h - "в мустаците"

Механичното почистване се извършва чрез избърсване с парцали, фина шкурка, шлайфане с фини шлифовъчни дискове, четки и др. По време на сглобяването често се нанася предварително флюс върху ръбовете и се поставя спойка между ръбовете; в този случай се използва спойка под формата на фолио или фин прах или спойка под формата на тел или лента, поставени близо до точката на запояване.

Сглобените части трябва да бъдат достатъчно здраво закрепени с телени връзки, шпилки, точково заваряване и т.н. преди запояване, за да се елиминира възможността за разместване на частите по време на нагряване и по време на процеса на запояване. Повърхността на продуктите, които не трябва да бъдат калайдисани, се покрива преди запояване с паста от креда, глина, графит или смеси от тях или се навлажнява с разтвор на хромна киселина и подобни вещества, които елиминират адхезията на спойка към повърхността на продукта.

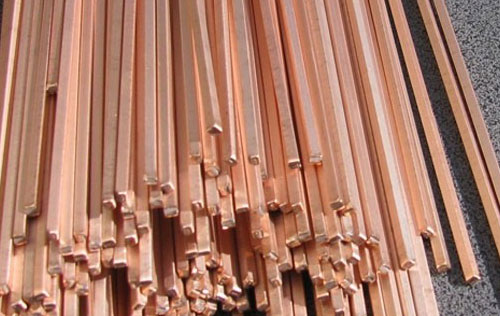

Твърди припоисе състоят главно от мед, сребро и цинк. Използват се за запояване както на черни, така и на цветни метали и техните сплави.

Има много различни химичен съставтвърди спойки. Групата на твърдите припои включва медно-цинкови и сребърни.

Медно-цинкови припои. Съставът на медно-цинковите припои включва мед и цинк. В зависимост от съдържанието на мед и цинк имат различни свойства. Колкото повече мед се съдържа в спойката, толкова по-висока е нейната точка на топене и, обратно, колкото повече цинк и по-малко мед, толкова по-ниска е точката на топене на спойката. Освен това медно-цинковите припои съдържат олово и желязо в количества до 1,5%. От оловната добавка припоите стават по-леки.

Според GOST 1534-42 медно-цинковите припои се използват в три степени: PMC-36, PMC-48 и PMC-54. В марката буквата P означава думата "спойка", MC - медно-цинкова, а числото - процентното съдържание на мед. Медно-цинковите припои се доставят под формата на зърна. Зърната на припоя се разделят на два класа по размер: клас А - зърна от 0,2 до 3 mm, клас B - зърна от 3 до 5 mm.

Медно-цинков припой PMC-36 се използва за запояване на месинг със съдържание на мед 60-68%; припой PMC-48 - за запояване на медни сплави със съдържание на мед над 68%; припой ПМЦ-54 - за запояване на бронз, мед, томпак и стомана.

Медно-цинковите припои не са подходящи за запояване на продукти, подложени на високо вътрешно налягане. Това се обяснява с факта, че медно-цинковите сплави губят цинк преди втвърдяване, така че в шева се образуват малки пори. В тези случаи се използва припой от чиста мед. Чистата мед е най-добрата спойка за здраво и плътно свързване на стоманени продукти. Използва се под формата на тел, прах или лента и се топи при температура от 1083 ° C. Недостатъкът на медта като спойка е, че запояването се извършва при високи температури, което увеличава цената на запояването.

Сребърни спойки. Сребърните припои са предимно сплави на сребро с цинк и мед. Тяхната точка на топене се повишава с увеличаване на процента на среброто. Те образуват много силна връзка. метални изделия. Сребърните припои се използват за повишаване устойчивостта на корозия или в случаите, когато е необходимо да се поддържат светъл цвятпродукти.

Съгласно GOST 8190-56 сребърните припои се произвеждат в следните степени: PSr72; PSr71; PSr70; PSr65; PSr62; PSr50; PSr50Kd; PSr45; PSr44; PSr40; PSr37.5; PSr25; Sr25F; PSr15; PSr12M; PSr10; PSr3; PSr3Kd; PSr2,5; PSr2; PS1.5. Класовете на сребърните припои се дешифрират, както следва: буквата P означава думата "припой", буквите Cp - сребро, Kd - кадмий, M - мед, F - фосфор, число - процентно съдържание на сребро.

Сребърните припои се топят при температури от 270 до 850 ° C. Тези припои са направени под формата на ленти (с изключение на спойка PSr44, произведена под формата на плоски слитъци) и тел (с изключение на припои PSr12M, PSr10).

Страница 1

Огнеупорните припои (Таблица 34) се използват широко за така нареченото твърдо запояване при производството на различни електрически съоръжения, автоматични устройства, устройства и устройства.

Огнеупорните припои се топят при 550 - 950 С. Всички връзки по време на монтажа на въздухоразделителни възли като правило се извършват чрез твърдо запояване.

Огнеупорните спойки осигуряват връзка с висока якост.

Огнеупорните припои с висока якост се наричат още твърди припои, а припоите с ниска топимост се наричат още меки припои.

Най-простата огнеупорна спойка е чистата мед.

Най-простата огнеупорна спойка е чистата мед. Съединенията, споени с мед, имат висока якост и пластичност.

Силната и пластична огнеупорна спойка е чиста мед, но нейната точка на топене е много висока, така че се използва само за запояване на стоманени продукти.

Разграничаване на нискотопими и огнеупорни припои.

Разграничаване на нискотопими и огнеупорни припои. ДА СЕ топими припоис температура на топене до 300 С са калаено-оловно-оловните сплави. За да се намали точката на топене, в тези сплави се въвеждат бисмут и кадмий, а за увеличаване на якостта се добавя антимон. Огнеупорните припои съдържат мед, цинк, сребро и имат точка на топене над 500 С.

От огнеупорните припои за запояване на чугун успешно се използват сребърни припои и месинг; за да се увеличи здравината на връзката, често се добавя месинг голям брой(10 - 15%) силиций, калай, никел, манган или желязо. Медта за запояване на чугун трябва да се използва внимателно поради високата си точка на топене, а припои, съдържащи фосфор, изобщо не се използват поради образуването на крехки железни фосфорни съединения. Частите от чугун, работещи при високи температури, са запоени с медно-никелови сплави или никелово сребро.

От огнеупорните припои за запояване на чугун успешно се използват сребърни припои и месинг; за да се увеличи здравината на връзката, към месинга често се добавя малко количество (1 0 - 1 5%) силиций, калай, никел, манган или желязо.

От огнеупорните припои за запояване на чугун успешно се използват сребърни припои и месинг; за увеличаване на здравината на връзката към месинга често се добавя малко количество (10 - 15%) силиций, калай, никел, манган или желязо.

Към огнеупорните спойки, наричани още твърди, се отнасят спойките с температура на топене над 400 - 500 С. В табл. 76 и 77 са представени две групи такива спойки измежду тези, приети в заводите за производство на инструменти: I) спойки на медна основа; 2) сребърни припои.

Към огнеупорните спойки, наричани още твърди, се отнасят спойките с температура на топене над 400 - 500 С. В табл. Фигури 53 и 54 показват две групи такива припои от тези, приети в заводите за производство на инструменти: 1) припои на базата на мед; 2) сребърни припои.

Меки припои

Припои

При спояване на метали се използват припои. За разлика от заваряването, когато краищата на съединяваните части се разтопяват, при запояване металите се нагряват само до точката на топене на спойката, а самите споени метали не се топят, а се разтварят в спойката. Силата на запояване зависи от дълбочината на взаимното проникване на контактуващите материали. За да се осигурят дифузионни процеси, спойката трябва да намокри добре повърхността на запояваните метали и да се влива добре в празнината, образувана от ръба на продуктите.

Припоите се делят на меки и твърди, като се различават по точки на топене.

Меките спойки включват сплави от калай и олово с точка на топене до 350°C. Меките припои се отличават с добра омокряемост и течливост. От тях най-често срещаните ПОС-90 (89…90% Sn; 0,10…0,15% Sb; Почивка. Рb ), с точка на топене 222°C. Меките припои се използват за запояване на домакински съдове, съдове за консерви и медицинско оборудване. Спойка ПОС-40 (39…40% Sn; 1,5…2% Sb; Почивка. Рb ) с точка на топене 235 ° C се използва за запояване на продукти от мед, желязо и месинг, както и за електрическо оборудване. Спойка ПОС-30 (29…30% Sn; 1,5…2% Sb; Почивка. Рb ; Т мн.ч \u003d 256 ° C) се използва за запояване на месинг, мед, цинк, поцинкована ламарина, ламарина, радио оборудване. Спойка ПОС-18 (17…18% Sn; 2…2,5% Sb; Почивка. Pb; Т мн.ч \u003d 277 ° C) се използва за запояване на потребителски стоки, калайдисване, олово за запояване, месинг, мед.

С увеличаване на съдържанието на олово в припоите, силата на спойка на повечето материали намалява. За нискотемпературно запояване се използват и калаено-цинкови припои, които се означават като POC . Спойка POC-90 (90% Sn, 10% Zn ) има най-ниската точка на топене, която е 200 0 С. Припои от тази серия ( POC-60, POC-70, POC-90 ) се използва за запояване на алуминий и неговите сплави.

Преди запояване повърхностите, които ще се съединяват, се почистват с шкурка, след което се обработват с флюс, който често се използва като цинков хлорид. За запояване на цинк и цинкови сплави вместо флюс се използва 10% разтвор на солна киселина, а при запояване на мед - колофон. При запояване с меки припои е необходимо предварително загряване, за да се улесни дифузията и да се получат здрави съединения.

Твърдите припои включват мед-цинк, мед-фосфор и мед-сребро-цинк. Твърди припои спояват стомана, чугун, мед, бронз. Един от тях е PMC-36 (36…30% Сu; Почивка. Zn; T pl \u003d 833 ° С ). Медно-цинковите спойки също включват PMC-48 И PMC-54 . Първият съдържа 46…50% Cu , във втория - 52…56% Сu . Техните точки на топене са съответно 850 и 870 °C.

Медно-фосфорни припои, напр. ПМФ-7 (7% П ; Почивка. Cu ), ви позволяват да запоявате мед без използване на флюс, което опростява и ускорява процеса. Сребърни спойки, основните PSr-12 (36% С; 52% Zn; 12% Ag; T pl \u003d 785 ° С), PSr-25 (40% Cu; 35% Zn; 25% Ag; T pl \u003d 765 ° С ), PSr-45 (30% Cu; 25% Zn; 45% Ag; T pl \u003d 720 ° С ) се използват под формата на пръчки, ленти, зърна.

За запояване на стоманени части се препоръчва използването на припои с по-ниско съдържание на цинк, докато за запояване на медни сплави, напротив, с по-високо съдържание на цинк. Сребърните спойки не само имат добра течливост и устойчивост на корозия, но също така осигуряват здрави съединения, които могат да издържат на значителни ударни и вибрационни натоварвания.

При запояване повърхностите, които ще се запояват, също трябва да бъдат старателно почистени. Като флюс се използват боракс, борна киселина и техните смеси. При запояване на алуминий и неговите сплави се използва 30% алкохолен разтвор на смес, състояща се от 90% ZnCl2; 2% NaCl И 8% AlCl3 .

При производството на стоманени продукти често се използва специално запояване на мед електрически фурнисъс защитна атмосфера. В този случай частите на възлите, които трябва да бъдат запоени, се сглобяват заедно и се поставят върху шевовете. Меден проводникили лента. Загрята до 1150…1200 °C, медта се влива в ставите. Понякога запояването се извършва в петролни или газови пещи. В този случай е препоръчително да използвате потоци за отстраняване на сажди. По време на запояване, в солени вани, разтопените соли предпазват метала от окисляване и следователно запояването може да се извърши без запълване на ставите с поток.

Разделянето на запояването на нискотемпературно и високотемпературно запояване е до известна степен условно. По своята физическа същност твърдото запояване не се различава от мекото запояване. Подобно на последния, това е процес на образуване на неразривна връзка на два метала с помощта на трети (наречен спойка), чиято точка на топене е по-ниска от точката на топене на металите, които се съединяват.

И все пак, въпреки факта, че нискотемпературното и високотемпературното запояване са явления от една и съща същност, тяхната технология, използваните материали и оборудване и характеристиките на полученото съединение се различават значително. Какво всъщност беше основата за разделянето на тези методи. Граничната температура, която ги разделя е 450°C.

Разлики между запояване при висока температура и запояване при ниска температура

Какво отличава високотемпературното запояване от нискотемпературното запояване, освен температурата на топене на припоите? На първо място - значително по-висока якост на спойката, поради по-голямата якост на твърдите спойки в сравнение с меките.

Важна разлика между високотемпературното запояване и нискотемпературното запояване е повишената термична стабилност на съединението. Тъй като точката на топене на твърдите спойки е много по-висока от точката на топене на меките спойки, съединението, направено чрез високотемпературно запояване, може да работи при по-високи температури, запазвайки всичките си свойства. В много случаи при избора на метод на запояване тази характеристика е определяща.

Но има и нещо, в което твърдото запояване отстъпва на мекото. Относително високите температури могат да причинят структурни промени в някои метали. Това, по-специално, се наблюдава при чугуна, в който по време на запояване могат да се появят втвърдяващи структури, което води до повишена крехкост на метала в зоната на заваряване.

Високата точка на топене на твърдите припои поставя свои собствени изисквания към източниците на отопление. Те трябва да осигурят топенето на спойки, чиято точка на топене понякога достига 1000°C. Това елиминира използването на подръчни поялници за високотемпературно запояване, които са основният инструмент за меко запояване.

Обобщавайки горното, можем да обобщим сравнението на високотемпературно и нискотемпературно запояване. Предимствата на първия включват висока якост и термична стабилност на връзката, недостатъците са сложността технологичен процес, поради необходимостта от нагряване на запоените части до относително високи температури.

Приложение на твърдо запояване

Областта на приложение на твърдото запояване се определя от неговото междинно положение между нискотемпературното запояване и заваряването. Навсякъде, където се изисква да се получи по-здрава връзка, отколкото може да се направи с помощта на меки припои, които също могат да работят при високи температури, като същевременно запазват структурата на съединяваните метали, предотвратяват тяхното омекване и деформация (както е в случая със заваряване), използва се високотемпературно запояване.Спояването е основният метод при производството на металорежещи инструменти с твърдосплавни пластини. Запояването на последния осигурява достатъчна здравина на връзката и не влияе неблагоприятно на твърдостта и геометрията на режещите вложки.

Производство на различни съдове от цветни метали и неръждаема стомана, свързване на стоманени и медни тръбопроводи работещи под високо наляганеили повишена температура различни системи- охлаждане, топлообмен и т.н. - също не могат без твърдо запояване.

Високотемпературното запояване се използва широко при ремонта на автомобили - радиатори, тръбопроводни системи на двигателя и трансмисията, каросерии, различни части - навсякъде, където е невъзможно или нежелателно да се използва заваряване.

Препоръчително е да се използва високотемпературно запояване за свързване на тънкостенни части, работещи при значителни натоварвания и еластични деформации.

За ремонт на медни и месингови битови предмети, които са изложени на високи температури по време на работа, високотемпературното запояване е метод за ремонт, който няма алтернатива. Такъв, например, като стар самовар, разтопен от дърва за огрев. В този случай меките припои не могат да се използват поради невъзможността да издържат висока температураотопление.

Източници на топлина за спояване

Всяко оборудване, което ви позволява да нагрявате запоените части малко над температурата на топене на използваните припои, може да се използва като източници на отопление за високотемпературно запояване. Тази температура може да варира между 450-1200°C. Когато се използват огнеупорни материали като месинг или търговски чиста мед, е необходимо нагряване над 1000°C, когато се използват припои със средна топимост, е необходима температура на нагряване от 700-800°C.Основните източници на топлина при високотемпературно запояване са газови горелки различни видове, индуктори и пещи. Използва се и електросъпротивително нагряване. В ежедневието най-често твърдите припои се запояват с помощта на горелки.

Припои

Основната заслуга за образуването на здрави и топлоустойчиви съединения по време на високотемпературно запояване принадлежи на медта. Той не само е включен в почти всички твърди припои, но и в повечето от тях се представя водеща роля, като основата на спойки.Понякога като спойка се използва и комерсиално чиста мед. Но много по-често се използва запояване с медни припои, които представляват съединения на медта с други метали - цинк, сребро, силиций, калай и др. Всеки от тези елементи допринася за технологичните свойства на припоите. Почти всички намаляват точката на топене (за чистата мед тя е 1083°C).

За високотемпературно запояване се използват медно-цинкови, медно-фосфорни, сребърни припои и месинг.

Медно-цинкови припои. Има голям брой медно-цинкови припои (PMC-35, PMC-39, PMC-50, PMC-54, PMC-57 и др.). Цифрите показват процентното съдържание на мед. Използват се за запояване на бронз, мед, стомана. Недостатъкът на чистите медно-цинкови материали е лоша работапри удари, вибрации и натоварвания на огъване. За да се премахне или намали този недостатък, се използва сплавта им с други метали (например месингът може да се счита за легирани медно-цинкови спойки). Легираните медно-цинкови припои се използват по-специално при запояване на карбидни фрези.

Медно-фосфорни припои. Медно-фосфорните припои (PMF-7, PMF-9, PMFOTsr-6-4-0.03) са сплав от мед и фосфор. Числото след буквите показва процентното съдържание на фосфор. Спойка PMFOTsr-6-4-0.03, освен мед и фосфор, съдържа калай и цирконий.

Медно-фосфорните припои се класифицират като среднотопими (700-850°C), имат висока течливост и добра устойчивост на корозия към агресивни среди. Използва се за запояване на мед и нейните сплави (бронз, месинг, мелхиор). Могат да се използват и като заместител на сребърните припои при ремонт на бижута.

Не се използва запояване на стомани и чугун с медни припои, съдържащи фосфор, поради повишената крехкост на съединението и невъзможността му да издържа на удари, вибрации и натоварвания при огъване. Това се дължи на образуването на фосфитен филм по границата на шева.

Отличителна черта на медно-фосфорните припои е, че те са самофлюсиращи. При запояване на медни продукти с тях не е необходимо използването на флюс.

Месинг. Месингът, който е сплав от мед и цинк, се използва широко като спойки. Месингът L62 и LOK-62-06-04 осигуряват здрави споени съединения. LOK-62-06-04 се различава от L62 по наличието на калай и силиций, които осигуряват по-високи технологични свойства на спойката. Калайът увеличава течливостта и понижава точката на топене, а силициевите съединения предпазват цинка от окисляване и изпаряване. Месингът се използва за запояване на мед, стомана, чугун.

Сребърни спойки. Среброто е отличен материал за запояване. Сребърните припойни сплави, които са главно сплав от сребро с мед и цинк, са на първо място по отношение на разпространение, омокряемост, здравина и антикорозионни свойства. Ако не бяха толкова скъпи, би било възможно да се изоставят всички други спойки, като се използват само сребърни. За щастие, те имат гъвкавост и могат да запояват почти всеки метал.

Припоите на сребърна основа се обозначават с буквите PSr (PSr-15, PSr-25, PSr-45, PSr-65, PSr-70). Марките PSr-15 и PSr-25 се използват за запояване на не много критични части. Ако искате да получите особено висококачествена връзка, използвайте спойка PSR-45, която има 45% сребро, 30% мед и 25% цинк. PSr-45 има отлични качества- вискозитет, пластичност, течливост, устойчивост на корозия, способност да издържа на вибрации и удари. Припоят PSr-65 не е по-нисък от PSr-45, но е твърде скъп.

Със сребърни припои може да се споява почти всеки метал - мед и нейните сплави, сребро, стомани и др. Въпреки това, поради високата им цена, запояването със сребърни припои се използва само когато е икономически осъществимо, по-специално за свързване на неръждаеми стомани, които са трудни за запояване и изискват спойки, които имат добра омокряемост и избягват корозия, която може да възникне в кръстовището.

Потоци

Основният компонент на потоците за твърдо запояване са борни съединения - боракс (Na 2 B 4 O 7), борна киселина (H 3 BO 3), борен анхидрид (B 2 O 3). За да се подобри активността на борните потоци, например при спояване на неръждаема и топлоустойчива стомана, към тях се добавят флуорни съединения - калциев флуорид, калиев флуорид. Използват се специални потоци, регулирани от GOST 23178-78 - под марките PV200, PV201, PV209, PV209X, PV284X. Първите две включват борна киселина, боракс и калциев флуорид. Използват се за спояване на неръждаеми и конструкционни стомани и високотемпературни сплави. Flux PV209 се състои от калиев флуорид, борен анхидрид, калиев тетрафлуороборат. Флюсовете PV209X, PV284X се състоят от борна киселина, калиев хидроксид, флуороводородна киселина. Флюсове PV209, PV209X, PV284X могат да се използват за запояване на мед и нейните сплави, неръждаема и конструкционна стомана.Запояването на мед и нейните сплави може да се извърши с чист боракс, който е универсален флюс за високотемпературно запояване.

Използват се различни форми на освобождаване на флюса - течности, прах, парчета (кристали боракс например). За да се улесни тяхното дозиране (излишъкът от флюс е толкова нежелан, колкото и дефицитът), те се комбинират с припой. Готово е различни начини- добавя се на прах към насипни формиприпои, покриване на припойни пръти или поставяне на тръби за припой вътре, съвместно пресоване на таблетни форми.

Технология на спояване

В дадения пример частите са избрани като запоени части. гаечен ключ. Като спойка - материал, който е пръчка, покрита с поток. Необходим е и силно активен флюс, подходящ за неръждаеми стомани. Нагревателният инструмент е газова горелка.

Запояването се извършва в тази последователност. Челните части на частите се почистват механично. Операцията е необходима за отстраняване на устойчивия оксиден филм, който покрива неръждаемите стомани.

Частите се затягат в менгеме в желаната позиция.

Мястото на запояване се намазва с флюс.

Горелката се запалва и се задава необходимия режим на горене. Пламъкът трябва да намалява, с лека липса на кислород (но не до степен на сажди и жълт огън). Пренаситеният с кислород пламък окислява повърхността на метала.

Запоената зона се нагрява, докато детайлът започне да променя цвета си (при докосване флюсът върху шината трябва да започне да се топи). Трябва да загреете цялата връзка, като движите пламъка в различни посоки.

Съединението се флюсира с флюс от пръта - чрез триене на последния върху фугата. Ако се използва пръчка без флюс, след като върхът се загрее, той трябва да се потопи във флюс, за да се покрие.

Нагряването на зоната за запояване се довежда до черешов цвят. Обикновено запояването се извършва в различни цветове от тъмна череша до светла череша.

Нагряване на частите до по-висока температура Гаечен ключ

Когато използвате съдържанието на този сайт, трябва да поставите активни връзки към този сайт, видими за потребителите и роботите за търсене.