Запояване на SMD части у дома. Монтаж и запояване на SMD елементи

SMD - Surface Mounted Devices - повърхностно монтирани компоненти - това означава това английско съкращение. Те осигуряват по-висока инсталационна плътност в сравнение с традиционните части. В допълнение, инсталирането на тези елементи и производството на печатна платка се оказват по-технологични и по-евтини при масово производство, така че тези елементи стават все по-разпространени и постепенно изместват класическите части с проводници.

Много статии в интернет и в печатни издания са посветени на инсталирането на такива части. Сега искам да го допълня.

Надявам се моят опус да бъде полезен за начинаещи и за тези, които все още не са се занимавали с такива компоненти.

Публикуването на статията е насрочено да съвпадне с 4 такива елемента, а самият процесор PCM2702 има супер малки крака. Доставя се комплект PCB има маска за спойка , което улеснява запояването, но не премахва изискванията за точност, липса на прегряване и статика.

Инструменти и материали

Няколко думи за необходимите за целта инструменти и консумативи. На първо място, това са пинсети, остра игла или шило, ножове за тел, спойка; много полезна е спринцовка с доста дебела игла за нанасяне на флюс. Тъй като самите части са много малки, справянето без лупа също може да бъде много проблематично. Ще ви е необходим и течен флюс, за предпочитане неутрален, без почистване. На краен случайПодходящ е и алкохолен разтвор на колофон, но е по-добре да използвате специализиран поток, тъй като изборът им сега е доста широк в продажба.

В аматьорски условия е най-удобно да запоявате такива части с помощта на специален пистолет за запояванеили иначе казано – горещ въздух станция за запояване. Изборът им в продажба сега е доста голям и цените, благодарение на нашите китайски приятели, също са много достъпни и достъпни за повечето радиолюбители. Ето един пример за това: произведено в Китайс непроизносимо име. Използвам тази станция вече три години. Засега полета е нормален.

И разбира се, ще ви трябва поялник с тънък връх. По-добре е този накрайник да бъде направен с помощта на технологията „Микровълнова печка“, разработена от немската компания Ersa. Различава се от обикновения накрайник по това, че има малка вдлъбнатина, в която се натрупва капка спойка. Този накрайник прави по-малко клечки при запояване на близко разположени щифтове и писти. Силно препоръчвам да го намерите и използвате. Но ако няма такъв чудотворен връх, тогава ще свърши работа с поялник с обикновен тънък връх.

Фабрично запояване SMD частипроизведени по груповия метод с помощта на спояваща паста. Върху контактните площадки на подготвената печатна платка се нанася тънък слой специална спояваща паста. Това обикновено се прави с копринен ситопечат. Пастата за спояване е фин прах от спойка, смесен с флюс. Консистенцията е подобна на паста за зъби.

След нанасяне на спояваща паста, роботът се излага правилните местанеобходими елементи. Пастата за запояване е достатъчно лепкава, за да държи частите. След това платката се зарежда във фурната и се нагрява до температура малко над точката на топене на спойката. Флюсът се изпарява, спойката се топи и частите се запояват на място. Остава само да изчакате дъската да изстине.

Можете да опитате тази технология у дома. Този тип спояваща паста може да бъде закупена от компании за ремонт на мобилни телефони. В магазините, продаващи радиокомпоненти, те също обикновено го имат на склад сега, заедно с обикновената спойка. Използвах тънка игла като дозатор за паста. Разбира се, това не е толкова спретнато, както например Asus прави, когато произвежда своите дънни платки, но ето го. Ще бъде по-добре, ако вземете тази спояваща паста в спринцовка и внимателно я изстискате през игла върху контактните подложки. Можете да видите на снимката, че малко прекалих, като сложих твърде много паста, особено отляво.

Да видим какво ще излезе от това. Поставяме частите върху контактните подложки, смазани с паста. В този случай това са резистори и кондензатори. Тук са полезни тънките пинсети. Според мен е по-удобно да използвате пинсети с извити крака.

Вместо пинсета някои хора използват клечка за зъби, чийто връх е леко намазан с фювеч, за да стане лепкава. Тук има пълна свобода - както ви е по-удобно.

След като частите заемат позицията си, може да започне нагряване с горещ въздух. Точката на топене на припоя (Sn 63%, Pb 35%, Ag 2%) е 178C*. Настройвам температурата на горещия въздух на 250C* и от разстояние десетина сантиметра започвам да загрявам дъската, като постепенно спускам върха на сешоара все по-надолу. Внимавайте с въздушното налягане - ако е много силно, просто ще издуха частите от дъската. Когато се затопли, флюсът ще започне да се изпарява и тъмносивият припой ще започне да изсветлява на цвят и в крайна сметка ще се стопи, разпространи и ще стане лъскав. Приблизително както се вижда на следващата снимка.

След като спойката се разтопи, бавно преместете върха на сешоара настрани от дъската, оставяйки я постепенно да се охлади. Ето какво ми се случи. Големите капки припой в краищата на елементите показват къде съм сложил твърде много паста и къде съм бил лаком.

![]()

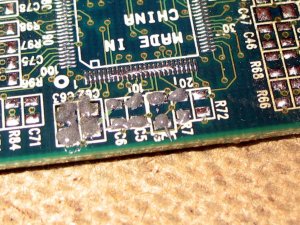

Пастата за запояване, най-общо казано, може да бъде доста оскъдна и скъпа. Ако не е наличен, тогава можете да опитате да го направите без него. Нека да разгледаме как да направите това, като използвате примера за запояване на микросхема. Като начало всички контактни накладки трябва да бъдат калайдисани старателно и на дебел слой.

На снимката се надявам да видите, че спойката на контактните подложки лежи в такава ниска могила. Основното е, че е разпределен равномерно и количеството му във всички обекти е еднакво. След това навлажняваме всички контактни подложки с флюс и го оставяме да изсъхне известно време, така че да стане по-дебел и по-лепкав и частите да залепнат за него. Внимателно поставете чипа на предвиденото му място. Внимателно комбинираме щифтовете на микросхемата с контактните подложки.

До чипа поставих няколко пасивни компонента - керамични и електролитни кондензатори. За да предотвратим издухването на частите от въздушното налягане, започваме нагряването отгоре. Тук няма нужда да бързате. Ако е доста трудно да издухате голям, тогава малките резистори и кондензатори могат лесно да летят навсякъде.

Ето какво се получи в резултат. Снимката показва, че кондензаторите са запоени както се очаква, но някои от краката на микросхемата (24, 25 и 22 например) висят във въздуха. Проблемът може да бъде или неравномерно нанасяне на спойка върху контактните площадки, или недостатъчно количество или качество на флюса. Ситуацията може да се коригира обикновен поялникс тънко убождане, внимателно запоявайки подозрителните крака. За да забележите такива дефекти в запояването ви е необходима лупа.

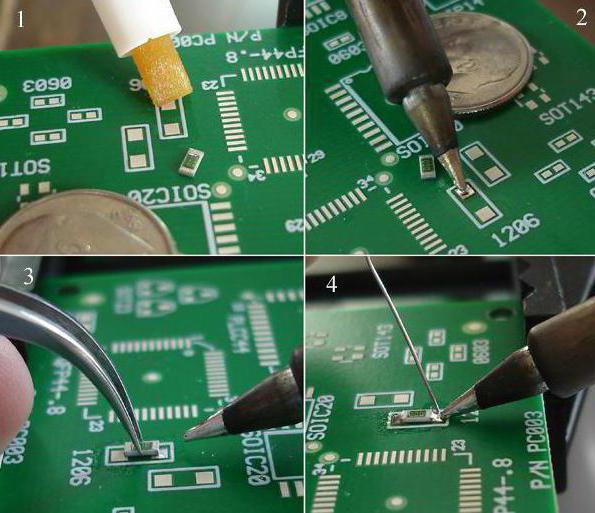

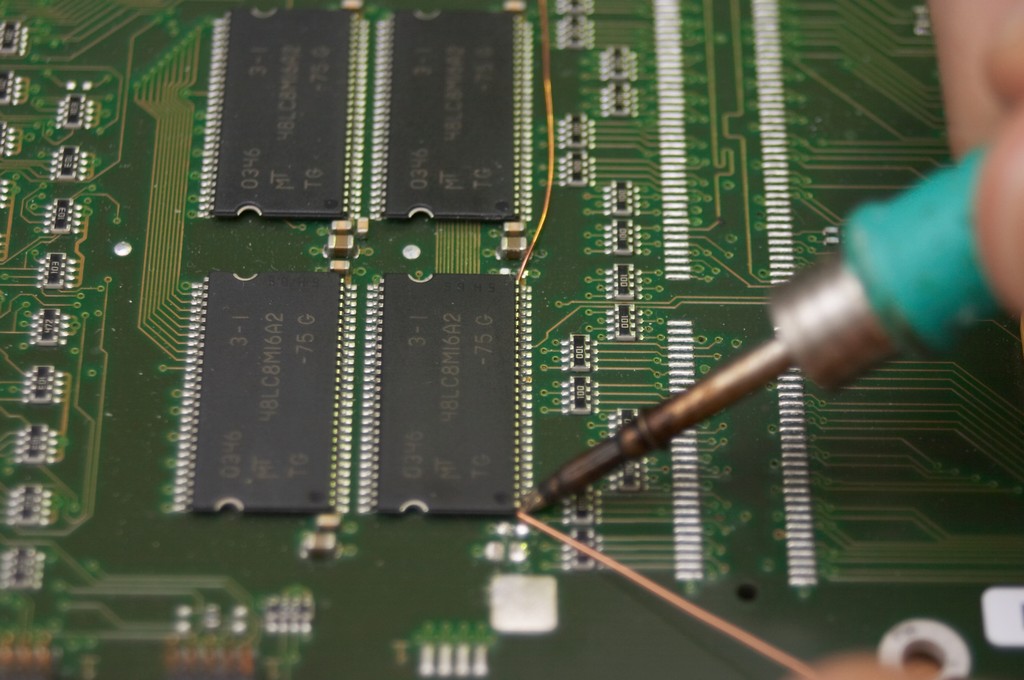

Станцията за запояване с горещ въздух е добра, ще кажете, но какво ще кажете за тези, които нямат такава и имат само поялник? С подходяща степен на грижа SMD елементите могат да бъдат запоени с обикновен поялник. За да илюстрираме тази възможност, ще запоим резистори и няколко микросхеми без помощта на сешоар само с поялник. Да започнем с резистора. Инсталираме резистор върху предварително калайдисаните и навлажнени с поток контактни подложки. За да не се размести по време на запояване и да не залепне за върха на поялника, трябва да се притисне към платката с игла по време на запояване.

След това е достатъчно да допрете върха на поялника до края на детайла и контактната площадка и детайлът ще бъде запоен от едната страна. От другата страна запояваме по същия начин. На върха на поялника трябва да има минимално количество спойка, в противен случай може да залепне.

Това получих със запояване на резистора.

Качеството не е много добро, но контактът е надежден. Качеството страда поради факта, че е трудно да фиксирате резистора с игла с една ръка, да държите поялника с втората ръка и да правите снимки с третата ръка.

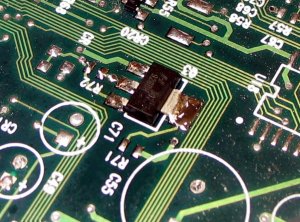

Транзисторите и стабилизаторните чипове са запоени по същия начин. Първо запоих радиатора на мощен транзистор към платката. Не съжалявам за спойката тук. Капка спойка трябва да тече под основата на транзистора и да осигурява не само надежден електрически контакт, но и надежден топлинен контакт между основата на транзистора и платката, която играе ролята на радиатор.

По време на запояване можете леко да преместите транзистора с иглата, за да сте сигурни, че цялата спойка под основата се е разтопила и транзисторът сякаш плува върху капка спойка. В допълнение, излишната спойка изпод основата ще бъде изстискана, подобрявайки термичния контакт. Ето как изглежда запоен интегриран стабилизиращ чип на платка.

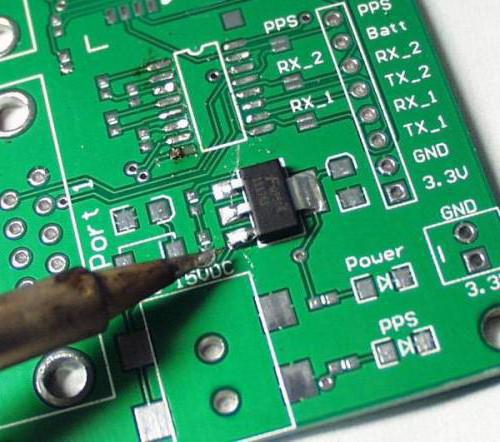

Сега трябва да преминем към по-сложна задача - запояване на микросхемата. На първо място, ние произвеждаме отново прецизно позиционираневърху контактните площадки. След това леко „хващаме“ един от външните терминали.

След това трябва отново да проверите дали краката на микросхемата и контактните подложки съвпадат правилно. След това хващаме останалите крайни заключения по същия начин.

Сега микросхемата няма да отиде никъде от дъската. Внимателно запоявайте всички останали щифтове един по един, опитвайки се да не поставите джъмпер между краката на микросхемата.

Доброто запояване, макар и не толкова важно, колкото правилното разположение на радиоелементите, все пак играе значителна роля. Затова ще разгледаме SMD инсталацията - какво е необходимо за нея и как трябва да се извърши у дома.

Запасяваме се с необходимото и се подготвяме

За качествена работа е необходимо да имаме:

- Спойка.

- Пинцети или клещи.

- Поялник.

- Малка гъба.

- Странични фрези.

Първо трябва да включите поялника в електрически контакт. След това намокрете гъбата с вода. Когато поялникът се нагрее до такава степен, че може да разтопи спойката, е необходимо да покриете върха с нея (припоя). След това го избършете с влажна гъба. В този случай трябва да се избягва твърде дълъг контакт, тъй като може да доведе до хипотермия. За да премахнете остатъците от стара спойка, можете да избършете върха с гъба (и също така да го поддържате чист). Извършва се подготовка и по отношение на радиокомпонента. Всичко се прави с пинсети или клещи. За да направите това, трябва да огънете изводите на радиокомпонента, така че да могат да влизат безпроблемно в отворите на платката. Сега нека поговорим за това как се инсталират SMD компоненти.

Първи стъпки с части

Първоначално трябва да поставите компонентите в предназначените за тях отвори на платката. В същото време внимавайте да спазвате полярността. Това е особено важно за елементи като електролитни кондензатории диоди. След това трябва да разтворите малко кабелите, така че частта да не изпадне от мястото на инсталиране (но не прекалявайте). Точно преди да започнете да запоявате, не забравяйте отново да избършете върха с гъба. Сега нека да разгледаме как се извършва инсталацията на SMD у дома на етапа на запояване.

Осигуряване на части

Необходимо е да поставите накрайника на поялника между платката и клемата, за да загреете мястото, където ще се извършва запояване. За да не повредите частта, това време не трябва да надвишава 1-2 секунди. След това можете да донесете спойката в зоната за запояване. Имайте предвид, че потокът може да се пръсне върху човек на този етап, така че бъдете внимателни. След момента, в който необходимото количество спойка има време да се стопи, е необходимо да извадите жицата от мястото, където частта е запоена. За да го разпределите равномерно, трябва да задържите върха на поялника за секунда. След това, без да премествате частта, трябва да извадите устройството. Ще минат няколко минути и мястото за запояване ще се охлади. През цялото това време е необходимо да се гарантира, че частта не променя местоположението си. Излишното може да се отреже с помощта на странични ножове. Но се уверете, че мястото за запояване не е повредено.

Необходимо е да поставите накрайника на поялника между платката и клемата, за да загреете мястото, където ще се извършва запояване. За да не повредите частта, това време не трябва да надвишава 1-2 секунди. След това можете да донесете спойката в зоната за запояване. Имайте предвид, че потокът може да се пръсне върху човек на този етап, така че бъдете внимателни. След момента, в който необходимото количество спойка има време да се стопи, е необходимо да извадите жицата от мястото, където частта е запоена. За да го разпределите равномерно, трябва да задържите върха на поялника за секунда. След това, без да премествате частта, трябва да извадите устройството. Ще минат няколко минути и мястото за запояване ще се охлади. През цялото това време е необходимо да се гарантира, че частта не променя местоположението си. Излишното може да се отреже с помощта на странични ножове. Но се уверете, че мястото за запояване не е повредено.

Проверка на качеството на работа

Вижте получения SMD за повърхностен монтаж:

Вижте получения SMD за повърхностен монтаж:

- В идеалния случай контактната зона и изводът на частта трябва да бъдат свързани. В този случай самото запояване трябва да има гладка и лъскава повърхност.

- Ако се получи сферична форма или има връзка със съседни площадки, е необходимо спойката да се нагрее и излишъкът да се отстрани. Имайте предвид, че след работа с него винаги има известно количество от него върху върха на поялника.

- Ако има матова повърхност и драскотини, разтопете спойката отново и, без да местите частите, оставете да изстине. Ако е необходимо, можете да го добавите в малко количество.

Можете да използвате подходящ разтворител, за да отстраните остатъците от флюс от платката. Но тази операция не е задължителна, тъй като нейното присъствие не пречи и не влияе на функционирането на веригата. Сега нека обърнем внимание на теорията на запояването. След това ще разгледаме характеристиките на всяка отделна опция.

Теория

Запояването се отнася до свързването на определени метали с помощта на други, по-топими. В електрониката за това се използва спойка, която съдържа 40% олово и 60% калай. Тази сплав става течна вече при 180 градуса. Съвременните спойки се произвеждат като тънки тръби, които вече са напълнени със специална смола, която действа като флюс. Нагрятата спойка може да създаде вътрешна връзка, ако са изпълнени следните условия:

Запояването се отнася до свързването на определени метали с помощта на други, по-топими. В електрониката за това се използва спойка, която съдържа 40% олово и 60% калай. Тази сплав става течна вече при 180 градуса. Съвременните спойки се произвеждат като тънки тръби, които вече са напълнени със специална смола, която действа като флюс. Нагрятата спойка може да създаде вътрешна връзка, ако са изпълнени следните условия:

- Необходимо е повърхностите на частите, които ще се запояват, да бъдат почистени. За да направите това, е важно да премахнете всички оксидни филми, които се образуват с течение на времето.

- Частта трябва да се нагрее на мястото на запояване до температура, достатъчна за разтопяване на спойката. Тук възникват определени трудности, когато има голяма площ с добра топлопроводимост. В крайна сметка мощността на поялника може просто да не е достатъчна, за да загрее мястото.

- Трябва да се внимава за защита от кислород. Тази задача може да бъде изпълнена от колофония, който образува защитен филм.

Най-честите грешки

Сега нека разгледаме трите най-много често допускани грешки, както и как да ги коригирате:

Сега нека разгледаме трите най-много често допускани грешки, както и как да ги коригирате:

- Местата за запояване се докосват с върха на поялника. В този случай се доставя твърде малко топлина. Необходимо е да поставите върха по такъв начин, че между върха и точката на запояване a най-голяма площконтакт. Тогава SMD инсталацията ще бъде с високо качество.

- Използва се твърде малко спойка и се поддържат значителни времеви пропуски. Когато започне самият процес, част от потока вече се е изпарила. Спойка не получава защитен слой, като резултат - оксиден филм. Как правилно да инсталирате SMD у дома? За да направите това, професионалистите в точката на запояване люлеят едновременно поялника и спойката.

- Отстраняване на върха от зоната на запояване твърде рано. Топлината трябва да е интензивна и бърза.

Можеш да вземеш кондензатор за SMD монтаж и да се докопаш до него.

Запояване на разхлабени проводници

Сега ще практикуваме. Да кажем, че имаме светодиод и резистор. Трябва да запоите кабел към тях. Това не включва използването на монтажни плочи, щифтове или други спомагателни елементи. За да постигнете тази цел, трябва да извършите следните операции:

- Отстранете изолацията от краищата на проводника. Те трябва да са чисти, тъй като са защитени от влага и кислород.

- Ние усукваме отделните жици на сърцевината. Това предотвратява последващото им протриване.

- Калайдисваме краищата на жиците. По време на този процес е необходимо да донесете нагрятия връх към жицата заедно с припой (който трябва да бъде равномерно разпределен по повърхността).

- Скъсяваме изводите на резистора и светодиода. След това трябва да ги калайдисате (независимо дали частите са стари или нови).

- Дръжте проводниците успоредни и нанесете малко количество спойка. Веднага след като празнините са равномерно запълнени, трябва бързо да извадите поялника. Докато спойката не се втвърди напълно, няма нужда да докосвате частта. Ако това се случи, тогава се появяват микропукнатини, които влияят негативно на механичните и електрически свойства на връзката.

Запояване на печатни платки

В този случай е необходимо да се приложи по-малко усилие, отколкото в предишния, тъй като тук дупките на дъската играят добра роля като фиксатор за части. Но и тук опитът е важен. Често резултатът от работата на начинаещите е, че веригата започва да изглежда като един голям и непрекъснат проводник. Но това не е трудна задача, така че след малко тренировка резултатът ще бъде на прилично ниво.

В този случай е необходимо да се приложи по-малко усилие, отколкото в предишния, тъй като тук дупките на дъската играят добра роля като фиксатор за части. Но и тук опитът е важен. Често резултатът от работата на начинаещите е, че веригата започва да изглежда като един голям и непрекъснат проводник. Но това не е трудна задача, така че след малко тренировка резултатът ще бъде на прилично ниво.

Сега нека да разберем как се извършва инсталацията на SMD в този случай. Първоначално накрайникът на поялника и спойката се довеждат едновременно до мястото на запояване. Освен това както обработените щифтове, така и платката трябва да се нагреят. Необходимо е да държите върха, докато спойката равномерно покрие цялата контактна площ. След това може да се начертае в полукръг около третираната зона. В този случай спойката трябва да се движи в обратна посока. Ние гарантираме, че е равномерно разпределен по цялата контактна площ. След това премахнете спойката. И последна стъпка- това е бързо отстраняване на върха от мястото на запояване. Изчакваме, докато спойката придобие окончателната си форма и се втвърди. Ето как се извършва инсталацията на SMD в този случай. при първите опити няма да изглежда толкова добре, но с времето можете да се научите да го правите на такова ниво, че да не можете да го различите от фабричната версия.

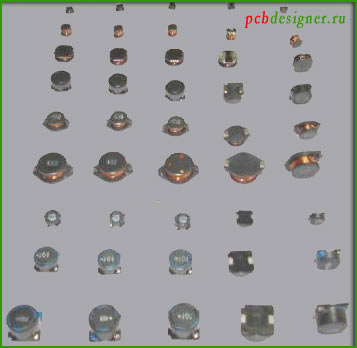

Индустрията произвежда широка гама от компоненти за повърхностен монтаж печатни платки (smd компоненти). Формите, размерите и материалите на SMD компонентите непрекъснато се променят, като доставчиците предлагат нови модели, за да отговорят на изискванията за миниатюризация, функционалност и надеждност. Най-често SMD повърхностният монтаж се използва за пасивни устройства или „чипове“ (кристали) - резистори, кондензатори, индуктори и дросели. Чип кондензатори и резистори често имат четирицифрен код за маркиране, в който е кодиран стандартният размер на SMD компонента, например 1825, 1210 или 0804. Първите две цифри показват дължината на компонента, което е разстоянието между щифтовете (контактите) в стотни от инча. Вторите две цифри се отнасят до ширината на smd компонента, също в стотни от инча (за пасивни устройства има подобна кодова маркировка, базирана на метричната система [mm], действителните стойности са много близки до Английски значенияи може да бъде източник на объркване, особено когато си сътрудничите с чуждестранни компании). Така кондензатор с размер 1825 е дълъг 0,18 инча (4,6 mm) и широк 0,25 инча (6,3 mm). Фигура 1 показва снимка на пасивни чип резистори с различни размери. Чип резисторите обикновено са много надеждни и следователно относително защитени от повреда по време на сглобяване с помощта на технология за повърхностен монтаж. Многослойните SMD кондензатори са чувствителни към температурата и следователно са по-склонни към напукване при условия на бърза промяна на температурата.

Фигура 1 - Чип резистори с различни размери

Чип резисторима алуминиево-керамична основа върху която се нанася тънък филмрезистивен елемент. Върху резистивния елемент в краищата му и частично в долната част има проводими елементи, които са запоени към печатната платка. Проводимите елементи се състоят от топлоустойчив дебел слой на основата на Ag, никелов или меден бариерен слой и галванично покритие Sn, Sn-Pb или Au.

Чип кондензаториизработени от специална оксидна керамика, те редуват слоеве керамика и тънки слоеве филм, което осигурява определена стойност на капацитета на устройството. Това е кондензатор тип многослоен тънък филм (MLTF). Вторият тип кондензатор има електроди на горната и долната повърхност на хомогенен „блок“ от керамика. Керамиката, използвана за направата на чип кондензатори, е по-крехка от алуминиевите металокерамики на чип резисторите. Слоестият дизайн на MLTF кондензаторите ги прави по-чувствителни към механични и термични удари. Чип кондензаторите използват подобни метални проводими слоеве, които са запоени към печатна платка, както е описано по-рано за резистори. Пример за кондензатори с керамични чипове е показан на фигура 2.

Фигура 2 - Кондензатори с керамични чипове

Чипове индукториПредлага се в два вида. Индукторите за SMD монтаж се състоят от тънка медна тел, навита около сърцевина от алуминиев оксид. Размерите на сърцевината и броят на намотките определят индуктивността. Вторият тип са тънкослойни SMD индуктори. При тях намотка, изработена от проводящ филм, е поставена върху сърцевина от алуминиев оксид (въпреки много по-простото производство на тънкослойни SMD индуктори, те имат ограничен диапазон от стойности). Пример за индуктори с керамични чипове е показан на фигура 3.

Фигура 3 - Примери за чип индуктори

Приблизително 40% от пасивните продуктови компоненти за повърхностен монтаж (SMD) са чип кондензатори. Тяхната миниатюризация е от решаващо значение за намаляване на размера и теглото на електронния продукт. За преносима електроника (напр. мобилни телефони, PDA и пейджъри) Обикновено се използват SMD кондензатори със стандартни размери от 0603 до 0402 и 0201.

Някои диоди и всички активни устройства се предлагат в различни опаковки с периферни и матрични проводници. Диодите и транзисторите обикновено имат SO пакети: съответно SOD пакети за диоди и SOT пакети за транзистори. Калъфът (опаковката) е изработен от термоустойчива пластмаса. SOD-пакетът има два изхода, а SOT-пакетът има съответно три. Краката на елементите са изработени от устойчиви медни или железни сплави и имат форма на „крило на чайка“. По-големите активни устройства изискват повече крака. Тези клетки имат SOIC пакети с къси кабели тип "крило на чайка", които стърчат от двете страни на дългата страна на SMD клетката.

Щифтовете на Gullwing са много издръжливи и са разположени на 1,27 mm (50 mil) или 0,635 mm (20 mil) стъпка. Стъпката е разстоянието между централните оси на два съседни терминала.

По-нататъшното увеличаване на броя на краката се осъществява чрез поставянето им от четирите страни на SMD корпуса. Краката са направени във формата на крило на чайка или имат J форма. J-конфигурацията намалява площта на подложката чрез огъване на проводника навътре под SMD пакета. Подобно на кабелите на крилата на чайката, J-проводниците са много издръжливи и са разположени на стъпки от 1,27 mm (50 mil) и 0,635 mm (20 mil).

Елементите за повърхностен монтаж със стъпка по-малка от 0,635 mm, като се започне от 0,5 mm и 0,4 mm, се наричат smd компоненти с фина стъпка. Малките крака на устройствата за повърхностен монтаж са съответно по-крехки, така че лесно се повреждат по време на обработка и монтаж. В допълнение към копланарност на щифтовете на SMD корпусапри по-малки стъпки се налагат по-строги изисквания. Заключенията се наричат копланарниелементи за повърхностен монтаж, монтирани по технология за повърхностен монтаж, чиито долни страни на изхода от корпуса лежат в една равнина. Ако краката не са копланарни, например едното е разположено над общата равнина, тогава най-вероятно няма да бъде запоено поради малкото количество спояваща паста, използвана за запояване на такива малки проводници. Ако кракът на smd компонента е твърде нисък, той ще се повреди по време на монтажа на компонента. Освен това може да изтрие точката на поставяне, което води до лоша връзка или късо съединение към съседен щифт за повърхностен монтаж.

Вторият тип IC оформление за повърхностен монтаж с периферни щифтове е безоловен керамичен кристален държач(LCCC). Тази подредба предполага присъствие керамични материали; а краката на елемента са оформени като зъби, те са разположени от четирите страни на тялото. Краката на SMD компонентите са покрити с никелов слой, върху който е нанесен златен слой, който е запоен. На дъното (на основата на крака) също са нанесени слоеве никел и злато. LCCC чиповете могат да се монтират само върху субстрат със същия или по-нисък термичен коефициент на линейно разширение, т.е. температурните коефициенти на линейно разширение на основата на печатната платка и държача на керамичния кристал трябва да са приблизително равни. В противен случай спойките на елементите за повърхностен монтаж бързо ще се повредят поради термомеханична умора при условия дори на незначителни циклични температурни колебания.

Пакетите с матрични изходи са BGA, CSP, LGA, DCA/FC(пример BGA чиповеза повърхностен монтаж е показано на фигура 4), както и керамични пакети с огнеупорни стълбови проводници (CCGA). Основни характеристикиот тези елементи е, че редиците от топки за запояване с долната странаобвивки, а не периферни проводници или зъби. Разликата между BGA и CSP пакетите е, че при втория размерите на съединението за кримпване трябва да са 1,2 пъти по-малки от съответните размери на кристала. Няма ограничения за размера на BGA пакетите.

Фигура 4 - Пример за микросхема в BGA пакет

Типичните размери на стъпката са съответно 1,27 mm и 1,0 mm за BGA и CSP пакети. Тук стъпката е разстоянието между централните оси на всеки две топки или подложки. Следователно изискванията за точност на подравняване за матрични пакети, използващи технология за повърхностен монтаж, не са много строги. Освен това, При запояване на SMD елементи се стопява достатъчно количество спойка, за да се осигури независимо центриране на тялото на компонента и контактната площадка на печатната платка под действието на повърхностното напрежение на спойката. Въпреки това, когато броят на топките достигне няколко хиляди, е необходимо да се намали както размерът на топките, така и стъпката между тях, което от своя страна води до намаляване на допустимите отклонения за монтаж на компонентите. Същата картина се наблюдава и при DCA корпусите, при които размерът на спойките и разстоянието между тях обикновено са равни съответно на 0,10 mm и 0,25 mm.

Чиповете с CCGA оформление са вариант на BGA, в който топките за запояване бяха заменени от колони за запояване. Стълбовете позволяват керамичният пакет да бъде монтиран върху органична печатна платка. слоести материалисъс значителен термичен коефициент на линейно разширение, тъй като те са в състояние да намалят високите напрежения, създадени в резултат различни размеритермично разширение на два материала. Стълбовете са изработени от огнеупорни оловни сплави (например 95% Pb и 5% Sn или 90% Pb и 10% Sn), които не се топят при запояване с евтектични калаено-оловни припои. Понякога се увиват около стълбове Меден проводник, за да се увеличи тяхната надеждност, тъй като откритите стълбове са податливи на повреда по време на обработката и монтажа върху печатната платка.

Ускорено развитие на технологията за повърхностен монтаж (SMT технология)компоненти наложи създаването на нестандартни корпуси и конфигурации на щифтове на SMD компоненти, което доведе до разработването на устройства със сложни форми. Примери за компоненти със сложна форма включват повърхностно монтирани превключватели и конектори, както и много видове индуктори (Фигура 2), светодиоди и трансформатори. Като правило, така наречените конектори за повърхностен монтаж могат действително да бъдат инсталирани чрез смесена технология, отчасти в през дупки, осигуряващи механичната якост, необходима за инсталиране и отстраняване на кабела, както и техните клеми за повърхностен монтаж електрическа връзка(когато се монтират през отвори, връзките се получават чрез PIP технология или ).

Има много проблеми, свързани с повърхностния монтаж на SMD компоненти със сложни форми.. Първо е необходимо да се осигурят точните размери на подложките на печатната платка. Те също са необходими, за да се гарантира, че при печат се използва правилното количество спояваща паста. Обработката на такива компоненти може да изисква специална настройкаинструменти за автоматичен монтаж на продукти за повърхностен монтаж. И накрая smd компонентисложни форми, обикновено по-големи и по-тежки. Следователно е напълно възможно те да не се подравнят независимо от подложките на дъската по време на .

Преходът към оказа значително влияние върху производителността на продуктите за повърхностен монтаж. За да се адаптира безоловна технология за пасивни устройства и периферни оловни компоненти, традиционното галванично калаено-олово покритие е заменено с чисто калаено покритие. Използването на калаени покрития създава проблеми с калаените мустаци, които могат да причинят къси съединенияпо време на работа на индуктори. Калай-оловни сплави в сферични припои на BGA, CSP и DCA пакети, които имат точка на топене 183 °C, се заменят от сплави Sn-Ag-Cu с точка на топене 217 °C. В случай на пакети DCA/FC и CCGA, сплави с високо съдържание Pb, които не се топят по време на smd запояване Sn-Ag-Cu спойки, използвани за производство на връзки от второ ниво.

Много хора се чудят как правилно да запояват SMD компоненти. Но преди да се заемем с този проблем, е необходимо да изясним какви са тези елементи. Surface Mounted Devices – в превод от английски този израз означава повърхностно монтирани компоненти. Основното им предимство е по-голямата им плътност на монтаж в сравнение с конвенционалните части. Този аспект засяга използването на SMD елементи в масовото производство на печатни платки, както и тяхната рентабилност и технологичност на монтажа. Конвенционалните части с проводници от тип проводник са загубили широкото си използване заедно с бързо нарастващата популярност на SMD компонентите.

Грешки и основни принципи на запояване

Някои занаятчии твърдят, че запояването на такива елементи със собствените си ръце е много трудно и доста неудобно. Всъщност подобна работа с VT компоненти е много по-трудна. По принцип тези два вида части се използват в различни областиелектроника. Въпреки това, много хора правят определени грешки при запояване на SMD компоненти у дома.

SMD компоненти

Основният проблем, с който се сблъскват любителите, е изборът на тънък накрайник за поялник. Това се дължи на съществуването на мнение, че при запояване с обикновен поялник можете да оцветите краката на SMD контактите с калай. В резултат на това процесът на запояване е дълъг и болезнен. Подобна преценка не може да се счита за правилна, тъй като в тези процеси капилярният ефект, повърхностното напрежение и силата на намокряне играят важна роля. Пренебрегването на тези допълнителни трикове затруднява извършването на работата „направи си сам“.

Запояване на SMD компоненти

За да запоявате правилно SMD компоненти, трябва да следвате определени стъпки. За да започнете, приложете върха на поялника към краката на взетия елемент. В резултат на това температурата започва да се повишава и калайът започва да се топи, което в крайна сметка напълно тече около крака на този компонент. Този процес се нарича сила на намокряне. В същия момент под крака изтича калай, което се обяснява с капилярния ефект. Заедно с намокрянето на крака, подобно действие се случва и върху самата дъска. Резултатът е равномерно запълнен пакет от дъски с крака.

Контактът на спойката със съседните крака не възниква поради факта, че силата на опън започва да действа, образувайки отделни капки калай. Очевидно е, че описаните процеси протичат сами, само с малко участие на поялника, който само загрява краката на детайла с поялник. При работа с много малки елементи те могат да залепнат за върха на поялника. За да не се случи това, двете страни са запоени отделно.

Фабрично запояване

Този процес се извършва на базата на групов метод. Запояването на SMD компоненти се извършва с помощта на специална паста за запояване, която се разпределя равномерно най-тънкия слойвърху подготвена печатна платка, където вече има контактни площадки. Този метод на приложение се нарича ситопечат. Използваният материал е подобен на вид и консистенция на пастата за зъби. Този прах се състои от спойка, към която е добавен и смесен флюс. Процесът на отлагане се извършва автоматично, докато печатната платка преминава през конвейера.

Фабрично запояване на SMD части

След това роботи, монтирани по дължината на лентата за движение, подреждат всички необходими елементи в необходимия ред. Докато платката се движи, частите се задържат здраво на място поради достатъчната лепкавост на спояващата паста. Следващата стъпка е загряването на конструкцията в специална пещ до температура, малко по-висока от тази, при която се топи спойката. В резултат на такова нагряване спойката се топи и тече около краката на компонентите, а потокът се изпарява. Този процес прави частите запоени в техните места. След фурната платката се оставя да изстине и всичко е готово.

Необходими материали и инструменти

За да извършите работата по запояване на SMD компоненти със собствените си ръце, ще трябва да имате определени инструменти и Консумативи, които включват следното:

- поялник за запояване на SMD контакти;

- пинсети и странични ножове;

- шило или игла с остър край;

- спойка;

- лупа или лупа, което е необходимо при работа с много малки части;

- неутрален течен поток без почистване;

- спринцовка, с която можете да нанесете флюс;

- при липса на последния материал можете да преминете с алкохолен разтвор на колофон;

- За да улеснят запояването, занаятчиите използват специален сешоар за запояване.

Пинцети за монтаж и демонтаж на SMD компоненти

Използването на флюс е абсолютно необходимо и трябва да е течно. В това състояние този материал се обезмаслява работна повърхност, а също така отстранява образувалите се оксиди върху запоения метал. В резултат на това върху спойката се появява оптимална сила на намокряне и капката за запояване по-добре запазва формата си, което улеснява целия работен процес и елиминира образуването на „сополи“. Използването на алкохолен разтвор на колофон няма да ви позволи да постигнете значителен резултат и резултатът бяло покритиеЕдва ли ще бъде премахнат.

Изборът на поялник е много важен. Най-добрият инструмент е този, който ви позволява да регулирате температурата. Това ви позволява да не се притеснявате за възможността за повреда на части поради прегряване, но този нюанс не се отнася за моменти, когато трябва да разпоявате SMD компоненти. Всяка запоена част може да издържи на температури от около 250–300 ° C, което се осигурява от регулируем поялник. Ако такова устройство не е налично, можете да използвате подобен инструмент с мощност от 20 до 30 W, предназначен за напрежение 12–36 V.

Използването на поялник от 220 V няма да доведе до най-добри последици. Свързано е с висока температуранагряване на върха му, под въздействието на което течният поток бързо се изпарява и не позволява частите да бъдат ефективно намокрени с спойка.

Експертите не препоръчват използването на поялник с коничен връх, тъй като е трудно да се нанесе спойка върху части и се губи много време. Най-ефективен е ужилването, наречено "Микровълнова". Очевидното му предимство е малък отвор на среза за по-удобно улавяне на спойка в точното количество. С такъв накрайник на поялника е удобно да се събира излишната спойка.

Можете да използвате всякакъв припой, но е по-добре да използвате тънка тел, с която удобно да дозирате количеството на използвания материал. Частта, която ще бъде запоена с такъв проводник, ще бъде по-добре обработена поради по-удобен достъп до нея.

Как да запоявам SMD компоненти?

Работен ред

Процесът на запояване, с внимателен подход към теорията и натрупване на известен опит, не е труден. И така, цялата процедура може да бъде разделена на няколко точки:

- Необходимо е да поставите SMD компоненти върху специални подложки, разположени на платката.

- Течен поток се нанася върху краката на частта и компонентът се нагрява с помощта на накрайник на поялник.

- Под въздействието на температурата контактните площадки и самите крака на детайла се наводняват.

- След изливането извадете поялника и оставете компонента да изстине. Когато спойката се охлади, работата е свършена.

Процес на запояване на SMD компоненти

Когато извършвате подобни действия с микросхема, процесът на запояване е малко по-различен от горния. Технологията ще изглежда така:

- Краката на SMD компонентите са монтирани точно в техните контактни точки.

- В зоните на контактните подложки намокрянето се извършва с флюс.

- За да поставите точно детайла в седалката, първо трябва да запоите един от външните му крака, след което компонентът може лесно да се подравни.

- По-нататъшното запояване се извършва с най-голямо внимание и спойка се нанася върху всички крака. Излишната спойка се отстранява с накрайник за поялник.

Как да спойка със сешоар?

При този метод на запояване е необходимо да смажете седалките. специална паста. След това необходимата част се поставя върху контактната площадка - в допълнение към компонентите, това могат да бъдат резистори, транзистори, кондензатори и др. За удобство можете да използвате пинсети. След това частта се нагрява с горещ въздух, подаван от сешоар, при температура около 250º C. Както в предишните примери на запояване, потокът се изпарява под въздействието на температурата и спойката се топи, като по този начин наводнява контактните релси и крака на частите. След това сешоарът се отстранява и дъската започва да се охлажда. Когато се охлади напълно, запояването може да се счита за завършено.

Отминаха дните на въвеждащите радиочасти, с помощта на които радиолюбител ремонтираше лампови телевизори и стари радиоапарати. SMD елементите, много по-компактни и високотехнологични, се превърнаха в неизменна част от живота ни. Какъв е този SMD компонент? Казано с думите на тези, които са започнали да сглобяват и ремонтират устройства в дните на транзисторните радиостанции, това са „малки тъмни неща с надписи, които са напълно неразбираеми“. Но сериозно, ако дешифрираме термина „SMD-компонент“ и го преведем на руски, получаваме „повърхностно монтиран“.

Какво означава това? Повърхностният монтаж (планарен монтаж) е метод на производство, при който частите се поставят върху печатна платка от едната страна с контактни релси. Не е необходимо пробиване за локализиране на радиокомпоненти. Този метод е най-често срещаният в наши дни и се счита за най-оптималният. В индустриален мащаб печатни платки, базирани на SMD компоненти с висока скорост„подпечатани“ от роботи. Човек може да направи само това, което машината все още не може. Необходимо е да се разбере защо SMD компонентите са толкова добри и дали имат някакви недостатъци.

Предимства на монтажа

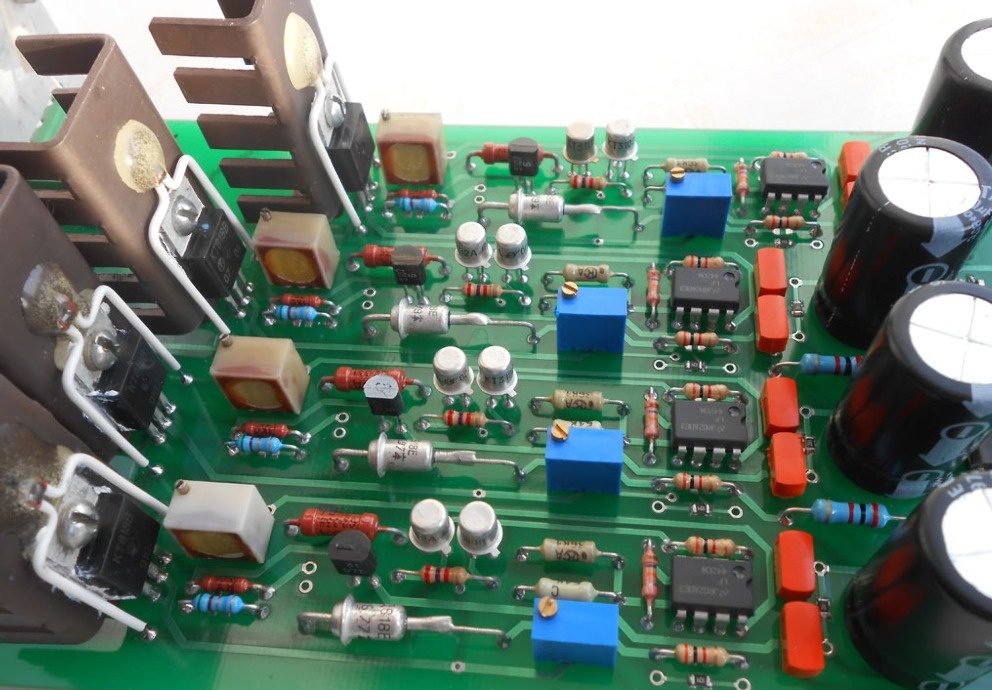

Пример за платка с SMD компоненти

Естествено, при невероятно малките размери, които имат SMD елементите, готовите печатни платки са много компактни, от което можем да заключим, че готовото устройство, базирано на такава платформа, ще бъде много малък размер. При печат са необходими по-малко фибростъкло и железен хлорид, което значително увеличава спестяванията. В допълнение, необходимото време за изработка е значително по-малко, тъй като не е необходимо да се пробиват отвори за краката на различни елементи.

По същата причина такива платки са по-лесни за ремонт и замяна на радиокомпоненти. Възможно е дори да се произведе печатна платка чрез инсталиране на SMD елементи от двете страни, което дори не можеше да се представи преди. И, естествено, цената на компонентите на чипа е много по-ниска.

Разбира се, в допълнение към предимствата и недостатъците (какво би било без тях). Платформите, базирани на SMD компоненти, не понасят прегъвания или дори незначителни механични въздействия (като удари). От тях, както и от прегряване по време на процеса на запояване, могат да се образуват микропукнатини върху резистори и кондензатори. Такива проблеми не се усещат веднага, а се появяват по време на работния процес.

И, разбира се, тези, които срещат чипове за първи път, не разбират как могат да бъдат разграничени. Кой е резистор и кой е кондензатор или транзистор, или какви размери могат да имат SMD компонентите? Всичко това трябва да се подреди.

Видове корпуси на SMD елементи

Всички такива елементи могат да бъдат разделени на групи въз основа на броя на щифтовете на тялото. Може да има две, три, четири-пет, шест-осем. И последната група е повече от осем. Но има чипове без видими щифтове. След това ще има или контакти, или спойка под формата на малки неравности по кутията. SMD компонентите също могат да се различават по размер (например височина).

Видове SMD елементи

По принцип маркировки се поставят само върху по-големи чипове и дори тогава те се виждат много трудно. В други случаи е невъзможно да разберете какъв вид елемент е пред очите ви без диаграма. SMD компонентите се предлагат в различни размери. Всичко зависи от тяхното представяне. По-често от по-голям размерчип, толкова по-висока е неговата стойност.

SMD дросели

Такива дросели могат да бъдат намерени в различни видовекалъфи, но техните стандартни размери ще бъдат подобни. Това се прави, за да се улесни автоматичната инсталация. да и на обикновен радиолюбителпо-лесно е да го разбереш по този начин. Всеки индуктор или индуктор се нарича "намотаващ продукт". Може би за по-старо оборудване такъв елемент на веригата може да бъде навит със собствените ви ръце, но с SMD компонент такъв номер няма да работи. Освен това чиповете са оборудвани с магнитно екраниране, те са компактни и имат широк работен температурен диапазон.

Можете да изберете подобен чип от каталога въз основа на необходимия стандартен размер. Този параметър се задава с помощта на 4 цифри (например 0805), където 08 е дължината на чипа, а 05 е неговата ширина в инчове. Следователно размерът на SMD намотката ще бъде 0,08 × 0,05 инча.

SMD диоди и SMD транзистори

SMD диодите са или цилиндрични, или правоъгълни. Разпределението на стандартните размери е същото като при дроселите.

Мощността на SMD транзисторите може да бъде ниска, средна и висока, разликата в пакетите зависи точно от този параметър. От тях се разграничават две групи: SOT и DPAK. Интересното е, че един пакет може да съдържа няколко компонента, например диоден монтаж.

Като цяло самите SMD части представляват голям интерес не само за професионални радиолюбители, но и за начинаещи. В крайна сметка, ако го погледнете, запояването на такива печатни платки не е лесна задача. Още по-приятно е да се научите да разбирате всички маркировки на чиповете и да се научите, стриктно следвайки диаграмата, да замените изгорелите SMD части с нови или демонтирани от друга платформа. В допълнение, нивото на владеене на поялник ще се увеличи многократно, тъй като при работа с чипове е необходимо да се вземат предвид много нюанси и да се прояви изключителна предпазливост.

Нюанси при запояване на чипове

Най-добре е да запоявате SMD компоненти с помощта на специална станция, чиято температура е стабилизирана. Но в нейно отсъствие, естествено, остава само поялникът. Трябва да се захранва чрез реостат, тъй като температурата на нагряване на върха на такива устройства е от 350 до 400 градуса, което е неприемливо за компонентите на чипа и може да ги повреди. Необходимото ниво е от 240 до 280 градуса.

Невъзможно е не само прегряване на SMD елементи, но и преекспониране на върха на поялника към контактите. По-добре е да използвате спойки, които не съдържат олово, тъй като те са огнеупорни и е проблематично да се работи с тях при препоръчителната температура.

Запояване на печатна платка

В зоните за запояване е необходимо задължително калайдисване на пистите. По-добре е да държите SMD елемента с пинсети, а продължителността на контакта на върха на поялника с крака на чипа не трябва да надвишава една и половина до две секунди. Трябва да работите още по-внимателно с микросхемите.

Първо, външните крака са запоени (първо трябва точно да подравните всички щифтове с контактите), а след това всички останали. Ако спойка попадне на два крака и проводниците се залепят, можете да използвате подострен кибрит. Трябва да се постави между контактите и да се докосне с поялник до един от тях.

Често срещани грешки при запояване

Често при запояване на SMD компоненти се допускат 3 основни грешки. Но те не са критични и могат да бъдат коригирани.

- Докоснете контакта със самия край на върха от страх от прегряване. При това условие температурата ще бъде недостатъчна, така че трябва да се опитате да запоявате по такъв начин, че да има максимална контактна повърхност, само в този случай ще получите висококачествена монтирана платка.

- Използване на твърде малко спойка и отнема твърде много време за запояване. В този случай част от потока се изпарява. Припоят не образува достатъчен защитен слой и в резултат се получава окисление. Перфектен вариант– едновременен контакт с контакта и на поялника, и на спойката.

- Много ранно отстраняване на поялника от контакта. Въпреки че трябва да действате внимателно и да не прегрявате чиповете, времето за загряване все пак трябва да е достатъчно за висококачествено запояване.

За обучение има смисъл да вземете всяка ненужна печатна платка и да се научите как да запоявате.

Запояване на чип платката

Така че, без да полагате прекомерни усилия, можете да започнете да запоявате печатни платки. Отворите, които се намират върху него, вършат отлична работа за фиксиране на елементите. Малко опит, разбира се, няма да навреди тук, защото това е, което обучението беше направено на ненужна платформа. Първоначално, освен върха, спойка се подава и към контактите, като това трябва да се направи по такъв начин, че да има равномерно нагряване както на терминала, така и на платформата (точката на контакт).

Припоят трябва да се отстрани, след като контактната точка е напълно и равномерно покрита с него. След това трябва да извадите поялника и след това да изчакате, докато калайът се охлади. И едва след това може да се извърши инсталирането на SMD компоненти. След това трябва да проверите качеството на запоените контакти с помощта на пинсети. Разбира се, при първите опити платформата няма да изглежда като излязла от фабриката, а дори обратното, но с течение на времето, след натрупване на опит, ще бъде възможно дори да се конкурира с роботи.