So kleben Sie SMD-Widerstände auf die Platine. SMD-Bauteile und Empfehlungen zum Löten von Leiterplatten. Die häufigsten Fehler

Vorbei sind die Zeiten der einführenden Radioteile, mit deren Hilfe ein Funkamateur Röhrenfernseher und alte Radios reparierte. SMD-Elemente, viel kompakter und hochtechnologisch, sind aus unserem Leben nicht mehr wegzudenken. Was ist dieses SMD-Bauteil? Um es mit den Worten derjenigen auszudrücken, die zu Zeiten der Transistorradios mit dem Zusammenbauen und Reparieren von Geräten begannen: Es handelt sich um „kleine dunkle Dinger mit völlig unverständlichen Aufschriften“. Aber im Ernst, wenn wir den Begriff „SMD-Komponente“ entschlüsseln und ins Russische übersetzen, erhalten wir „oberflächenmontiert“.

Die Kriechstromfestigkeit charakterisiert die Stärke der Oberflächenisolation Isoliermaterialien, insbesondere unter dem Einfluss von Feuchtigkeit und Verunreinigungen. Sie definiert den maximalen Ableitstrom, der in einer bestimmten Prüfanordnung unter standardisierten Prüfbedingungen ermittelt werden kann.

Ein Kurzschluss ist eine Verbindung zwischen zwei Punkten, die laut Diagramm möglicherweise nicht besteht. Kurzschlüsse sind Verbindungen, die beispielsweise Zinnfäden, schlechtes Ätzen oder mechanischer Schaden Isolierschicht zwischen den Schichten.

Was bedeutet das? Bei der Oberflächenmontage (Planarmontage) handelt es sich um eine Fertigungsmethode, bei der Bauteile einseitig mit Kontaktbahnen auf einer Leiterplatte platziert werden. Zur Lokalisierung von Funkkomponenten sind keine Bohrungen erforderlich. Diese Methode ist heutzutage die gebräuchlichste und gilt als die optimalste. Im industriellen Maßstab werden Leiterplatten auf Basis von SMD-Bauteilen hergestellt hohe Geschwindigkeit von Robotern „gestempelt“. Ein Mensch kann nur das tun, was eine Maschine noch nicht kann. Man muss verstehen, warum SMD-Bauteile so gut sind und ob sie Nachteile haben.

Für jedes Netzwerk wird ein Referenzpunkt als primärer Referenzpunkt definiert. Anschließend wird die Isolation zwischen allen Netzwerken gemessen. Wenn PCB 3 über Netze verfügt, wird Masche 1 über Masche 2, Masche 1 über Masche 3 und Masche 2 über Masche 3 gemessen. Wenn zusätzliche Netze vorhanden sind, ist die Anzahl der Messungen wie folgt.

Lötbeständigkeit während des Produktionsprozesses

In der Geschichte der integrierten Mikroelektronik wurden verschiedene Schaltkreisfamilien entwickelt, die sich hinsichtlich der verwendeten Funktionsprinzipien und der damit verbundenen Eigenschaften unterscheiden. Mit neuen Design- und Fertigungstechnologien haben Benutzer nun die Möglichkeit, kundenspezifische ASICs sowie Standardschaltungen zu erstellen und zu verwenden.

Vorteile der Installation

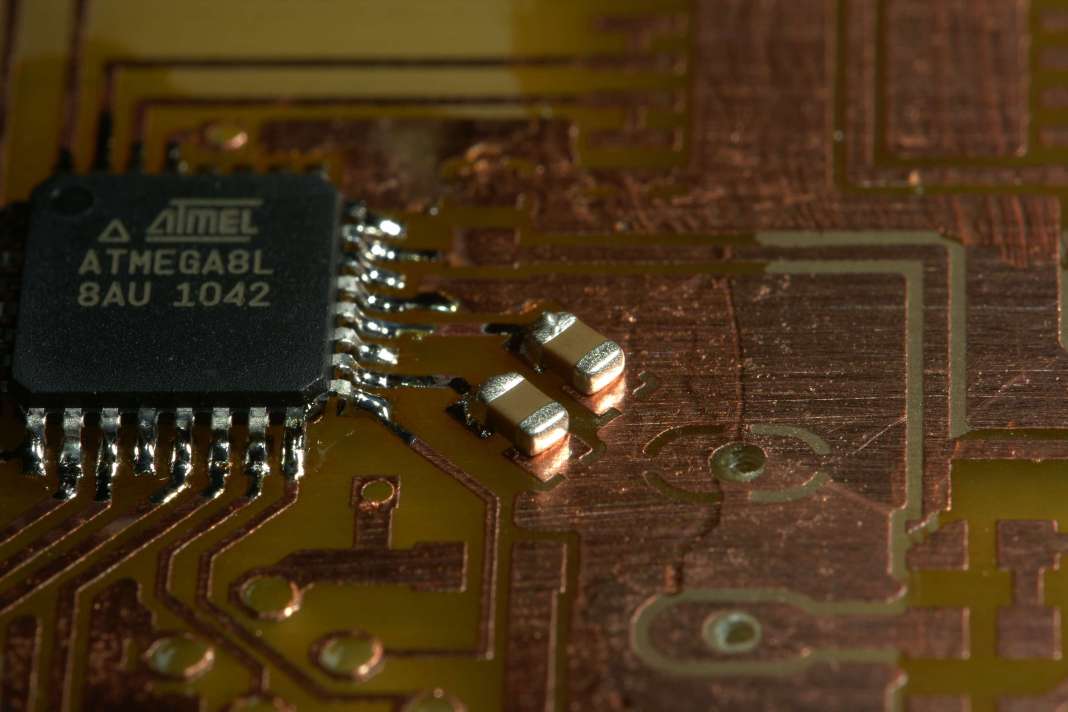

Beispiel einer Platine mit SMD-Bauteilen

Aufgrund der unglaublich geringen Größe von SMD-Elementen sind die fertigen Leiterplatten natürlich sehr kompakt, woraus wir schließen können, dass das fertige Gerät, das auf einer solchen Plattform basiert, sehr kompakt sein wird große Größe. Beim Drucken werden weniger Glasfaser und Eisenchlorid benötigt, was die Einsparungen deutlich erhöht. Darüber hinaus ist die benötigte Herstellungszeit deutlich kürzer, da keine Löcher für die Beine verschiedener Elemente gebohrt werden müssen.

Die meisten ein- und doppelseitigen Platinplatten Leiterplatten auf photochemischem Wege hergestellt. Aktuelle Reihenfolge der Produktionsschritte. Bohren durch Kontaktfotolack, Belichtung, Laminierung, Entwicklung der Ätzung, Waschen, Trocknen. Anschließend folgen die weiteren Bearbeitungsschritte.

Nach doppelseitigen Leiterplatten mit einer Kupferschicht auf beiden Seiten der Leiterplatte kamen mit den sogenannten Multilayer-Leiterplatten mehrere dünnere Leiterplatten auf den Markt, die mittlerweile bis zu 48 Lagen, teilweise auch mehr, aufweisen können. Beispielsweise von vier bis acht Schichten bei Computern und bis zu zwölf Schichten bei Computern Mobiltelefone. Die Verbindungen zwischen den Schichten werden mit Durchgangslöchern hergestellt.

Aus dem gleichen Grund sind solche Platinen einfacher zu reparieren und Funkkomponenten auszutauschen. Es ist sogar möglich, eine Leiterplatte durch den beidseitigen Einbau von SMD-Elementen herzustellen, was vorher undenkbar war. Und natürlich ist der Preis für Chipkomponenten viel niedriger.

Natürlich zusätzlich zu Vor- und Nachteilen (was wäre ohne sie). Plattformen auf Basis von SMD-Bauteilen vertragen keine Knicke oder auch nur geringe mechanische Einwirkungen (z. B. Erschütterungen). Dadurch sowie durch Überhitzung beim Lötvorgang können sich Mikrorisse an Widerständen und Kondensatoren bilden. Solche Probleme machen sich nicht sofort bemerkbar, sondern treten im Laufe des Arbeitsprozesses auf.

In vielen Fällen ist der Einsatz von Multilayer-Leiterplatten auch bei geringeren Packungsdichten erforderlich, um eine induktionsarme Leistung aller Komponenten zu gewährleisten. Unter Prepreg versteht man ein Halbzeug bestehend aus Endlosfasern und einer ungehärteten duroplastischen Kunststoffmatrix, a. V leichtes Design. Endlosfasern können als reine unidirektionale Schicht vorliegen, wie Stoff oder Stoff.

Was ist Oberflächenmontage?

Prepreg wird in Form einer auf Rollen gewickelten Bahn geliefert. Prepregs werden maschinell verarbeitet und kommen daher überwiegend in automatisierten Prozessen zum Einsatz. Sie geben sanft und hohe Qualität. Strukturiert in nach Funktion getrennten Schichten. Die Struktur einer oder mehrerer Kupferschichten.

Und natürlich verstehen diejenigen, die zum ersten Mal auf Chips stoßen, nicht, wie man sie unterscheidet. Was ist ein Widerstand und welches ein Kondensator oder Transistor bzw. welche Größen können SMD-Bauteile haben? Das alles muss geklärt werden.

Arten von SMD-Elementgehäusen

Alle diese Elemente können basierend auf der Anzahl der Stifte am Körper in Gruppen eingeteilt werden. Es können zwei, drei, vier-fünf, sechs-acht sein. Und die letzte Gruppe ist mehr als acht. Aber es gibt Chips ohne sichtbare Pins. Dann befinden sich entweder Kontakte oder Lötzinn in Form kleiner Beulen auf dem Gehäuse. SMD-Bauteile können sich auch in der Größe (z. B. Höhe) unterscheiden.

Gehäuse und Größen

Vor der Massenproduktion empfiehlt es sich oft, die Schaltung risikolos zu testen Hohe Kosten Erstellen von Fotomasken. Die folgenden Optionen stehen zur Verfügung. Hersteller bieten die Herstellung individueller Produkte an und kleine Serie im "Pool", ein paar Stunden Einzelteile in eine große Platte gebohrt, beschichtet, freigelegt, geätzt und dann zerkleinert.

Mesh-Lochbretter haben Löcher oder Lötstellen im Mesh, was üblicherweise für verwendet wird elektronische Bauteile, d.h. 2,54 mm, was 0,1 Zoll oder der Hälfte davon entspricht. Sie können bei Bedarf durch das Werkzeug mittels einer Leiterbahnaufnahme getrennt werden. Bei der Frästechnik werden mit einem Fräskopf die Trennlinien zwischen den Oberflächen des Leiters hergestellt. Bis auf die Trennlinien bleibt alles Kupfer erhalten. Oberflächen- und fotolithografische Schritte entfallen.

Arten von SMD-Elementen

Markierungen werden in der Regel nur auf größeren Chips angebracht und sind selbst dann nur sehr schwer zu erkennen. In anderen Fällen ist es ohne Diagramm unmöglich herauszufinden, was für ein Element sich vor Ihren Augen befindet. SMD-Bauteile gibt es in verschiedenen Größen. Es hängt alles von ihrer Leistung ab. Häufiger als größere Größe Chip, desto höher ist sein Wert.

Eigenschaften von Relieftafeln

Das Design wird mit einem Laserdrucker auf geeignetes Papier oder speziell angefertigte hitzebeständige Folie gedruckt und anschließend mit einem Bügeleisen oder Laminator auf die Leiterplatte „gebügelt“. Der Toner wird zu einer leichten Flüssigkeit, wie in der Fixiereinheit eines Druckers, und verbindet sich mit dem Kupfer der Leiterplatte. Anschließend wird das Papier erneut mit Wasser gereinigt – der Toner bleibt auf dem Kupfer. Anschließend folgt ein Ätzvorgang, bei dem die verbleibenden Bereiche mit Toner bedeckt bleiben. Anschließend kann der Toner durch Verdünnen entfernt werden. Bei dieser Methode können Toleranzen auftreten, wenn das Papier im Drucker transportiert wird und das Papier durch Hitze gedehnt und zusammengezogen wird.

SMD-Drosseln

Solche Drosseln finden sich in verschiedene Typen Koffer, aber ihre Standardgrößen werden ähnlich sein. Dies geschieht, um die automatische Installation zu erleichtern. ja und zu einem einfachen Funkamateur So ist es einfacher, es herauszufinden. Jeder Induktor oder Induktor wird als „Wicklungsprodukt“ bezeichnet. Bei älteren Geräten könnte ein solches Schaltungselement vielleicht mit eigenen Händen gewickelt werden, aber mit einem SMD-Bauteil funktioniert eine solche Nummer nicht. Darüber hinaus sind die Chips mit einer magnetischen Abschirmung ausgestattet, kompakt und haben einen weiten Betriebstemperaturbereich.

Der Feeder kann sicher auf der Maschine platziert werden, ein Verrutschen ist nicht möglich. Dadurch kann der Vorschub optimal an die bestückten Komponenten angepasst werden. Die Vibration wird automatisch durch Entfernen eines Bauteils gestartet und endet automatisch nach einer festgelegten Dauer. Dadurch ist gewährleistet, dass immer ausreichend Komponenten zur Verfügung stehen.

Diese Zuführung wird pneumatisch gesteuert, die Bauteile werden während der Zuführung abgedeckt. Mögliche Breite - 10 Pole. Insbesondere bei der Erstellung großformatiger Matrixdisplays empfiehlt sich der Einsatz eines solchen Feeders. Für die Herstellung von Folieneinlagen gibt es Feeder zum Zuführen von Schnellscheiben. Feeder können alles fördern Standardgrößen Instant-Discs. Auch kundenspezifische Lösungen sind problemlos umsetzbar.

Sie können einen ähnlichen Chip basierend auf der erforderlichen Standardgröße aus dem Katalog auswählen. Dieser Parameter wird mit 4 Ziffern eingestellt (z. B. 0805), wobei 08 die Länge des Chips und 05 seine Breite in Zoll ist. Daher beträgt die Größe der SMD-Spule 0,08 × 0,05 Zoll.

SMD-Dioden und SMD-Transistoren

Für die Prototypenmontage ist es vorzuziehen, Bandabschnittszuführungen zu verwenden. Mit diesem System können bis zu zehn 8-mm-Bänder bzw. entsprechend kleinere Bänder gleichzeitig zugeführt werden. Daher ist der Kauf großer Rollen nicht erforderlich. Dadurch kann der Platzierungsraum individuell an die Projektanforderungen angepasst werden.

Es ist zur stabilen Entnahme mechanisch mit der Maschine verbunden, lässt sich in die Benutzeroberfläche integrieren und ist bei bestehenden Maschinen nachrüstbar. Seine Achsensteuerung sorgt für eine sanfte Bewegung hochwertiger Komponenten, und der Tablettzug erfordert keine Indexierung in beliebiger Reihenfolge.

SMD-Dioden sind entweder zylindrisch oder rechteckig. Die Verteilung der Standardgrößen ist die gleiche wie bei den Chokes.

Die Leistung von SMD-Transistoren kann niedrig, mittel und hoch sein, der Unterschied in den Gehäusen hängt genau von diesem Parameter ab. Dabei werden zwei Gruppen unterschieden: SOT und DPAK. Interessanterweise kann ein Paket mehrere Komponenten enthalten, beispielsweise eine Diodenbaugruppe.

Da wir die gesamte Entwicklung, das Design und die Fertigung im eigenen Haus haben, lösen wir auch Probleme, bei denen Sie mit Standard-Vorschubeinheiten nicht umgehen können. Bei Fragen wenden Sie sich bitte an unsere Zentrale in Kastle-Utzenhofen. Die meisten von ihnen sehen schlimmer aus, als sie sind. Wem das zu wenig ist: Mit einer guten Lupe werden Sie staunen, wie toll es wirklich ist.

Widerstände, Kondensatoren, Induktivitäten und alles mit zwei Anschlüssen

Wenn Sie mit einem feinen Bleistift zwei Striche so nah wie möglich aneinander zeichnen, ohne sie zu berühren, erhalten Sie ziemlich schnell einen halben Millimeter und weniger Abstand zwischen ihnen. Bei allen Bauteilen, die auf einer zweipoligen Platine montiert werden müssen, können Sie grundsätzlich dasselbe tun: das Pad kippen, das Bauteil mit einer Pinzette festhalten und mit einem Lötkolben das Zinn auf dem Pad schmelzen. Platzieren Sie dann das Bauteil und entfernen Sie den Lötkolben. Es klingt einfach, aber es ist wahr.

Generell sind SMD-Teile selbst nicht nur für professionelle Funkamateure, sondern auch für Einsteiger von großem Interesse. Denn wenn man es genau betrachtet, ist das Löten solcher Leiterplatten keine leichte Aufgabe. Umso angenehmer ist es zu lernen, alle Markierungen von Chips zu verstehen und unter strikter Befolgung des Diagramms durchgebrannte SMD-Teile durch neue zu ersetzen oder von einer anderen Plattform zu demontieren. Darüber hinaus erhöht sich der Kenntnisstand im Umgang mit einem Lötkolben um ein Vielfaches, denn bei der Arbeit mit Chips gilt es, viele Nuancen zu berücksichtigen und äußerste Vorsicht walten zu lassen.

Erst wenn die Bauteile so klein werden, dass, sobald man auch nur in die Nähe der Lötmaschine kommt, bei jedem Kontakt das gesamte Zinn schmilzt, sollte man das Bauteil zusätzlich mit einem zweiten Pad festhalten. Für Bauteile dieser Kategorie sind spezielle Pinzetten mit abgeflachten Spitzen erhältlich, mit denen Sie das Bauteil fest in Position halten können. Die Lötspitze muss für diese Art von Arbeiten nicht besonders gut sein, eine große Daumenbreite genügt.

Auf diese Pads müssen zwei Kondensatoren aufgelötet werden. Dazu werden die Pads zunächst eingemacht.

Der erste Kondensator wird dann auf das verzinnte Pad gelötet, ebenso wie der zweite Kondensator.

Jetzt müssen nur noch die Kontaktstifte auf die Pads gelötet werden.

Nuancen beim Löten von Chips

Das Löten von SMD-Bauteilen erfolgt am besten mit einer speziellen Station, deren Temperatur stabilisiert wird. Aber in ihrer Abwesenheit bleibt natürlich nur der Lötkolben. Die Stromversorgung muss über einen Rheostat erfolgen, da die Heiztemperatur der Spitze solcher Geräte zwischen 350 und 400 Grad liegt, was für Chipkomponenten nicht akzeptabel ist und diese beschädigen kann. Das erforderliche Niveau liegt zwischen 240 und 280 Grad.

Es gibt aber mehrere Möglichkeiten, je nachdem, wie dünn Ihr Motor auf der Straße liegt und welche Ausstattung zur Verfügung steht. Am einfachsten ist es, den gesamten Chip mit Zinn zu bedecken und anschließend das überschüssige Zinn wieder zu entfernen. Dann können Sie alle Stifte mit einer dicken Raupe abstützen. Wenn dies erledigt ist, werden entweder der Entlötkolben, der Zinnabsauger oder der Entlötkolben entfernt. Dadurch wird die Dose entfernt, sodass nur noch die Stifte und ihre Abstandshalter übrig bleiben. Auch hier häufig verwendet normaler Lötkolben, zumindest zum Beispiel.

Es ist nicht nur unmöglich, SMD-Elemente zu überhitzen, sondern auch die Lötkolbenspitze den Kontakten zu stark auszusetzen. Es ist besser, Lote zu verwenden, die kein Blei enthalten, da diese feuerfest sind und es problematisch ist, mit ihnen bei der empfohlenen Temperatur zu arbeiten.

Löten einer Leiterplatte

Allerdings kann der Prozess empfindliche Chips beschädigen, da das Aufheizen des Chips normalerweise länger dauert als empfohlen. Oftmals reicht bei einer sauberen Lötspitze schon die doppelte Brückengröße zum Schmelzen, da sich an der Spitze Zinnstäbchen befinden. Auch hier helfen geeignete Flussmittel. Um Brücken zu vermeiden, sollte die Spitze nur mit Zinn versorgt werden. Ein dünner Lötdraht ist sehr wichtig, sonst klappt die Spitze immer wie eine dicke Perldose und dann geht es nie.

Montage und Installation von Elementen auf Leiterplatten

![]()

Sind die Dichtungen von außen zugänglich, können Sie wie gewohnt vorgehen. Aufgrund der geringen Kontaktfläche dauert das Löten jedoch länger. Auch hier zahlt sich ein dünner Lötdraht aus, da man zur Optimierung der Kontaktfläche eine kleine Spitze Lot auf die Spitze auftragen kann. Aber eigentlich nur verwechseln, nicht verzinnen! Anschließend das Bauteil einbauen und je nach Größe der Pads auf der Platine einen Lötkolben oder Heißluftlötkolben verwenden.

In Lötbereichen ist eine zwingende Verzinnung der Leiterbahnen erforderlich. Es ist besser, das SMD-Element mit einer Pinzette festzuhalten, und die Kontaktdauer der Lötkolbenspitze mit dem Chipbein sollte eineinhalb bis zwei Sekunden nicht überschreiten. Mit Mikroschaltungen müssen Sie noch sorgfältiger arbeiten.

Zuerst werden die Außenbeine verlötet (Sie müssen zuerst alle Stifte genau auf die Kontakte ausrichten) und dann der Rest. Wenn Lot auf zwei Beine gelangt und die Leitungen zusammenkleben, können Sie ein angespitztes Streichholz verwenden. Es muss zwischen die Kontakte gelegt und mit einem Lötkolben an einem von ihnen berührt werden.

Häufige Fehler beim Löten

Beim Löten von SMD-Bauteilen werden häufig drei Hauptfehler gemacht. Sie sind jedoch nicht kritisch und können korrigiert werden.

- Berühren Sie den Kontakt mit dem Ende der Spitze, um eine Überhitzung zu vermeiden. Unter dieser Bedingung reicht die Temperatur nicht aus, daher müssen Sie versuchen, so zu löten, dass eine maximale Kontaktfläche entsteht, nur in diesem Fall erhalten Sie eine hochwertig bestückte Platine.

- Es wird zu wenig Lot verwendet und das Löten dauert zu lange. Dabei verdampft ein Teil des Flussmittels. Das Lot bildet keine ausreichende Schutzschicht und es kommt zur Oxidation. Perfekte Option– gleichzeitiger Kontakt mit dem Kontakt von Lötkolben und Lot.

- Sehr frühes Entfernen des Lötkolbens vom Kontakt. Zwar sollte man vorsichtig vorgehen und die Chips nicht überhitzen, dennoch sollte die Aufwärmzeit für eine hochwertige Lötung ausreichend sein.

Für die Ausbildung ist es sinnvoll, jede unnötige Leiterplatte mitzunehmen und das Löten zu erlernen.

Löten der Chipplatine

So können Sie ohne großen Aufwand mit dem Löten von Leiterplatten beginnen. Die darin vorhandenen Löcher eignen sich hervorragend zur Befestigung der Elemente. Ein wenig Erfahrung kann hier natürlich nicht schaden, denn dafür wurde das Training auf einer unnötigen Plattform durchgeführt. Zunächst werden neben der Spitze auch die Kontakte mit Lot versorgt, und zwar so, dass eine gleichmäßige Erwärmung sowohl des Anschlusses als auch der Plattform (Kontaktpunkt) erfolgt.

Das Lot sollte entfernt werden, nachdem die Kontaktstelle vollständig und gleichmäßig damit bedeckt ist. Als nächstes müssen Sie den Lötkolben entfernen und dann warten, bis die Dose abgekühlt ist. Und erst danach kann der Einbau von SMD-Bauteilen erfolgen. Anschließend müssen Sie die Qualität der verlöteten Kontakte mit einer Pinzette überprüfen. Natürlich wird die Plattform bei den ersten Versuchen nicht so aussehen, als käme sie aus der Fabrik, sondern auch umgekehrt, aber mit der Zeit, wenn man Erfahrung sammelt, wird es sogar möglich sein, mit Robotern zu konkurrieren.

Ministerium für Bildung und Wissenschaft der Russischen Föderation

Tomsker Staatliche Universität für Kontrollsysteme und Radioelektronik (TUSUR)

Abteilung für Radioelektronische Technologien und Umweltüberwachung (RETEM)

Bericht über den Sommerpraktikumsauftrag

Oberflächenmontagetechnik.

Abgeschlossen von Student Gr. 232-5

Kravchenko K.V.

„__“___________ 2005

Angenommen von Prof. Abteilung BEWERTUNG:

Sinowjew G.V.

„__“___________ 2005

Tomsk 2005 -

Einführung.

Einseitige Leiterplatten.

Doppelseitige Leiterplatten.

Mehrschichtige Leiterplatten.

Flexible Leiterplatten.

Geprägte Leiterplatten.

Leiterplatten mit hoher Dichte.

Arten von SMT-Baugruppen.

Auftragen von Lotpaste.

Auswahl der Lotpaste.

Schablonenmethode zum Auftragen von Lötpaste.

Dispergiertes Verfahren zum Auftragen von Lot.

Automatische Installation von Komponenten.

Manuelle Installation von Komponenten.

Wellenlöten.

Löten durch Aufschmelzen von dosiertem Lot mit Infrarot (IR)-Erwärmung.

Löten durch Schmelzen von dosiertem Lot in einer Dampf-Gas-Phase (PGP).

Laserlöten.

Einlöten in Sacklöcher.

Arten von Leiterplatten.

Montage und Installation von Elementen auf Leiterplatten.

Komponenten auf der Platine installieren.

Oberflächenmontierte Komponenten.

Liste der verwendeten Literatur.

Einführung.

Mit der modernen Entwicklung der radioelektronischen Industrie, insbesondere der Mikroelektronik, und dem Aufkommen großintegrierter Schaltkreise (LSI) und sehr großintegrierter Schaltkreise (VLSI) wurde deutlich, dass die bisherigen Methoden zum Entwurf und zur Installation gedruckter Schaltkreise nicht mehr gültig waren Baugruppen radioelektronischer Geräte konnten die Anforderungen, die ihnen durch die gleichen Gehäuse LSI und VLSI mit einer Anzahl von Stiften von mehr als 100 und einem Abstand zwischen ihnen von weniger als 0,6 mm gestellt wurden, nicht erfüllen. Daher wurde eine neue Methode vorgeschlagen. die sogenannte Oberflächenmontage, bei der sich die Elemente nicht auf Stiften befinden, die in die entsprechenden Löcher der Leiterplatte gesteckt oder mit den entsprechenden Blütenblättern verlötet werden, sondern direkt auf den durch die Stromführung gebildeten Kontaktpads auf der Leiterplatte Wege. Dies ermöglichte nicht nur eine enorme Miniaturisierung der so aufgebauten Geräte, sondern auch eine deutliche Gewichts- und Kostenreduzierung, denn Diese Technologie impliziert das Vorhandensein einer vollautomatischen Produktion, praktisch ohne Beteiligung menschlicher Kraft.

In diesem Bericht präsentiere ich den Stoff, den ich im Rahmen eines Sommerpraktikums im Technologiebereich studiert habe.

Arten von Leiterplatten.

Das Erscheinen von Leiterplatten (PCBs) in ihrer modernen Form fällt mit dem Beginn der Verwendung von Halbleiterbauelementen als elementarer Basis der Elektronik zusammen. Der Übergang zur gedruckten Verkabelung, auch auf der Ebene ein- und doppelseitiger Platinen, wurde einst zum wichtigsten Schritt in der Entwicklung des Designs und der Technologie elektronischer Geräte.

Entwicklung der nächsten Generationen der Elementbasis (integrierte, dann funktionale Mikroelektronik), Verschärfung der Anforderungen an elektronische Geräte, erforderte die Entwicklung der Technologie Leiterplattenbaugruppe und führte zur Entwicklung mehrschichtiger Leiterplatten (MPCs) und zur Entstehung flexibler Relief-Leiterplatten.

Die Vielfalt der Anwendungen der Elektronik hat zur Koexistenz verschiedener Arten von Leiterplatten geführt:

Einseitige Leiterplatten;

Doppelseitige Leiterplatten;

Mehrschichtige Leiterplatten;

Flexible Leiterplatten;

Relief-Leiterplatten (RPC);

Einseitige Leiterplatte mit hoher Dichte

Einseitige Leiterplatten.

Einseitige Leiterplatten machen immer noch einen erheblichen Teil der weltweiten Leiterplatten aus. Im vergangenen Jahrzehnt machten sie in den Vereinigten Staaten quantitativ etwa 70 % der Leiterplattenproduktion aus, wertmäßig jedoch nur etwa 10 %. In Großbritannien machen solche Platten etwa ein Viertel der Gesamtproduktion aus.

Der Herstellungsweg für einseitige Platinen umfasst traditionell Bohren, Fotolithografie, Ätzen von Kupferfolie, Oberflächenschutz und Vorbereitung zum Löten sowie Trennen von Rohlingen. Die Kosten für einseitige Platinen betragen 0,1 bis 0,2 der Kosten für doppelseitige Platinen, was sie insbesondere im Bereich der Unterhaltungselektronik recht wettbewerbsfähig macht.

Beachten Sie jedoch, dass bei modernen elektronischen Geräten, auch für den Hausgebrauch, einseitige Bretter erfordern häufig das Fräsen von Konturen und das Aufbringen schützender Abdeckbeschichtungen. Ihre Montage erfolgt durch direktes Einpflanzen von Kristallen auf die Platine oder durch Oberflächenmontage.

Ein Beispiel für eine solche Platinenbaugruppe, die in einem digitalen Mountainbike-Tachometer-Höhenmesser verwendet wird, ist in Abbildung 1.1 dargestellt.

Abbildung 1.1 – Beispiel einer einseitigen Leiterplatte.

Typische Board-Parameter:

Max. Werkstückabmessungen - 400 mm x 330 mm

Mindestlochdurchmesser - 0,6–0,4 mm

Mindestleiterbreite - 0,15 mm

Mindestabstand - 0,15 mm

Folienstärke – 36 Mikrometer

Plattenstärke - 0,4 - 1,6 mm

Doppelseitige Leiterplatten.

Doppelseitige Leiterplatten machen derzeit einen erheblichen Anteil der Leiterplattenproduktion aus, beispielsweise in Großbritannien bis zu 47 %. Ohne den Anspruch auf eindeutige Einschätzungen zu erheben, sondern uns lediglich auf unsere eigenen Statistiken der letzten drei Jahre zu verlassen, können wir den Anteil doppelseitiger Tafeln abschätzen Russische Produktion bei 65 - 75 %.

Diese große Aufmerksamkeit der Entwickler für diesen Board-Typ erklärt sich aus einer Art Kompromiss zwischen relativ geringen Kosten und relativ hohen Fähigkeiten. Technologischer Prozess Die Herstellung doppelseitiger Leiterplatten sowie einseitiger Leiterplatten ist Teil des allgemeineren Prozesses zur Herstellung mehrschichtiger Leiterplatten. Bei doppelseitigen Platten ist jedoch kein Pressen der Schichten erforderlich und das Reinigen der Löcher nach dem Bohren ist viel einfacher.

Gleichzeitig betragen die Designstandards für „Leiter / Spalt“ für die meisten doppelseitigen Leiterplatten im Ausland 0,25 / 0,25 mm (40 % des Produktionsvolumens), 0,2 / 0,2 mm (18 %) und 0,15 / 0,15 mm (18). %). Dadurch können solche Platinen für die Herstellung einer breiten Palette moderner Produkte verwendet werden; sie eignen sich sowohl für die Durchsteckmontage als auch für die Oberflächenmontage. Oftmals werden die Leiter doppelseitiger Platinen vergoldet, Abbildung 1.2, und zur Metallisierung der Löcher wird Silber verwendet, Abbildung 1.3.

Abbildung 1.2 – Doppelseitige Leiterplatte mit vergoldeten Leitern.

Abbildung 1.3 – Doppelseitige Leiterplatte mit versilberten Löchern.

Typische Parameter doppelseitiger Platinen:

Maximale Werkstückabmessungen - 300x250...500x500 mm;

Der minimale Lochdurchmesser beträgt 0,4...0,6 mm;

Mindestleiterbreite - 0,15 mm;

Mindestabstand - 0,15 mm;

Foliendicke - 18..36 Mikrometer;

Plattenstärke - 0,4 - 2,0 mm;

Basierend auf den Erfahrungen vieler Unternehmen, die sich mit der Herstellung von Leiterplatten und Prototypen von inländischen Kunden mit doppelseitigen Leiterplatten befassen, kann festgestellt werden, dass die Anforderungen inländischer Entwickler bisher durch den Bereich der Designstandards 0,2 / 0,2 erfüllt werden - 0,3 / 0,3 mm, standardmäßig 0,15 / 0,15 mm treten in nicht mehr als 10 % der Fälle auf.

Beachten Sie, dass inländische Entwickler genau wie ihre ausländischen Kollegen setzen technische Spezifikationen zur Herstellung doppelseitiger Leiterplatten Lötmaske, Markieren, ziemlich oft - Fräsen von Brettern entlang einer komplexen Kontur. Bei der Montage solcher Platinen handelt es sich in der Regel um eine Oberflächenmontage von Bauteilen.

Mehrschichtige Leiterplatten.

Mehrschichtige Leiterplatten (MPBs) machen preislich zwei Drittel der weltweiten Leiterplattenproduktion aus, sind jedoch mengenmäßig den ein- und doppelseitigen Leiterplatten unterlegen.

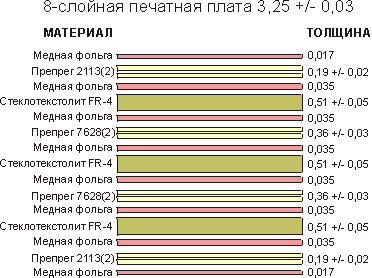

Der Aufbau von MPP ist wesentlich komplexer als bei doppelseitigen Platinen. Sie umfassen zusätzliche Abschirmschichten (Masse und Strom) sowie mehrere Signalschichten. Abbildung 1.4 zeigt ein Blockschaltbild einer mehrschichtigen Leiterplatte.

Um das Umschalten zwischen MPP-Schichten sicherzustellen, werden Interlayer-Vias und Microvias verwendet.

Im Formular können Zwischenschichtübergänge vorgenommen werden Durchgangslöcher Zur Verbindung der Außenschichten untereinander und mit den Innenschichten kommen auch blinde und verdeckte Übergänge zum Einsatz.

Ein Blind Via ist ein metallisierter Verbindungskanal, der nur von der Ober- oder Unterseite der Platine aus sichtbar ist. Verdeckte Durchkontaktierungen werden verwendet, um die inneren Schichten der Platine miteinander zu verbinden. Ihr Einsatz ermöglicht es, das Layout von Platinen deutlich zu vereinfachen; beispielsweise kann ein 12-Lagen-MPP-Design auf ein äquivalentes 8-Lagen-Design reduziert werden. schalten

Abbildung 1.4 – Aufbau einer mehrschichtigen Leiterplatte.

Microvias wurden speziell für die Oberflächenmontage, den Anschluss von Kontaktpads und Signalschichten entwickelt.

Zur Herstellung von MPPs werden mehrere mit Folie laminierte Dielektrika miteinander verbunden, wofür Klebedichtungen – Prepregs – verwendet werden. Daher wächst die Dicke des MPP mit zunehmender Anzahl der Signalschichten überproportional schnell.

Abbildung 1.6

Dabei ist das große Verhältnis der Plattendicke zum Durchmesser der Durchgangslöcher zu berücksichtigen. Bei einem MPP mit einem Lochdurchmesser von 0,4 mm und einer Dicke von 4 mm beträgt dieses Verhältnis beispielsweise 10:1, was einen sehr strengen Parameter für den Prozess der Durchgangslochmetallisierung darstellt.

Aber selbst unter Berücksichtigung der Schwierigkeiten bei der Metallisierung schmaler Durchgangslöcher bevorzugen MPP-Hersteller eine hohe Installationsdichte aufgrund einer größeren Anzahl relativ billiger Schichten gegenüber einer geringeren Anzahl hochdichter, aber entsprechend teurerer Schichten .

In modernen MPPs ist die Oberflächenmontage aller Arten moderner integrierter Schaltkreise weit verbreitet, einschließlich, wie in der Abbildung gezeigt, unverpackter Schaltkreise, die nach dem Schweißen der Anschlüsse mit Masse gefüllt werden.

Abbildung 1.7 – Ein Beispiel für die Dicke einer 8-lagigen Leiterplatte.

Flexible Leiterplatten.

Die Verwendung flexibler dielektrischer Materialien für die Herstellung von Leiterplatten bietet sowohl dem Entwickler als auch dem Benutzer elektronischer Geräte eine Reihe einzigartiger Möglichkeiten. Dies bedeutet in erster Linie eine Reduzierung der Größe und des Gewichts der Struktur, eine Erhöhung der Montageeffizienz, eine Verbesserung der elektrischen Eigenschaften, der Wärmeübertragung und der Gesamtzuverlässigkeit.

Wenn wir die Haupteigenschaft solcher Platinen – dynamische Flexibilität – berücksichtigen, wird deutlich, dass das Anwendungsvolumen solcher Platinen in Automobilen, Haushaltsgeräten, Medizin, Verteidigungs- und Luft- und Raumfahrtgeräten, Computern, industriellen Steuerungssystemen und Bordsystemen zunimmt wird klar.

Flexible Leiterplatten (FPCs) werden auf Polyimid- oder Mylar-Folie hergestellt und können sich daher auch nach der Bildung eines leitfähigen Musters leicht verformen. Großer Teil Die Designs flexibler Leiterplatten ähneln denen von Leiterplatten auf starrer Basis.

Einseitiges GPP- kommen in dieser Plattenklasse am häufigsten vor, da sie die beste dynamische Flexibilität aufweisen. Die Kontaktpads solcher Platinen befinden sich auf einer Seite, als leitfähiges Folienmaterial wird am häufigsten Kupfer verwendet.

Einseitige Zapfsäulen mit beidseitigem Zugang haben eine leitende Schicht, deren Kontaktflächen auf beiden Seiten der Platine angebracht sind.

Bilaterale GLP haben zwei leitende Schichten, die über metallisierte Durchkontaktierungen verbunden werden können (in der Abbildung verlaufen die Leiter der unteren Schicht senkrecht zu den Leitern der oberen Schicht). Diese Art von Board bietet Hohe Dichte Installation, werden häufig in elektronischen Geräten mit kontrollierter Impedanz der Platinen verwendet.

Mehrschichtiges GPP enthalten mindestens drei leitende Schichten, die durch metallisierte Löcher verbunden sind, die eine Verbindung zwischen den Schichten ermöglichen. Bei solchen Platten ist es einfacher, eine hohe Packungsdichte zu realisieren, da diese nicht vorgesehen werden muss große Werte Verhältnisse „Höhe/Lochdurchmesser“. Es wird vorhergesagt, dass solche GPPs für die Montage von integrierten Multi-Chip-Schaltkreisen verwendet werden.

Starr-flexibles PP sind Hybridstrukturen und enthalten sowohl starre als auch flexible Basen, zu einer einzigen Baugruppe zusammengefügt und durch metallisierte Löcher elektrisch verbunden. Am häufigsten kommen sie in der Verteidigungsausrüstung vor, aber auch in der Industrieelektronik werden sie immer häufiger eingesetzt.

GPP mit lokaler Straffung (Verstärkung).In solchen Boards ist es möglich, starre Metallteile in einer flexiblen Basis zu platzieren. Hergestellt durch einen mehrstufigen Prozess aus Fotolithographie und Ätzung.

![]()

Relief-Leiterplatten (RPC).

Das Design und die Herstellungstechnologie von RPPs unterscheiden sich erheblich von herkömmlichen doppelseitigen (DPP) und mehrschichtigen (MLP) Platinen. Beachten Sie, dass die Autoren der meisten RPP-Designs und -Technologien in unserem Land A.V. sind. Bogdanov und Yu.A. Bogdanow.

RPP (Abbildung 1.8) ist eine dielektrische Basis, in die Kupferleiter, hergestellt in Form von metallisierten Rillen und durchgehend metallisierte Löcher, mit der Form zweier konvergierender Kegel. Solche Rillen und Löcher werden mit Lot gefüllt. Typischerweise verfügen RPPs über zwei leitende und eine isolierende Schicht.

Abbildung 1.8 – Relief-Leiterplatte.

Wie aus Abbildung 1.9 ersichtlich ist, können die Elemente des Leitermusters folgender Art sein:

gerade Leiter auf der ersten und zweiten Schicht; metallisierte Übergangslöcher (z elektrische Verbindung Musterelemente auf leitfähigen Schichten);

durchgehende Befestigungslöcher metallisiert (zur Befestigung von Stiftanschlüssen elektronischer Komponenten;

metallisierte Lamellen (zur Montage planarer Leitungen elektronischer Bauteile;

Sacklochmontagelöcher (zur Montage planarer Anschlussdrähte elektronischer Komponenten, die zum Stumpflöten geformt sind).

Die Leiter sind gerade und parallel zur X- und Y-Achse, was auf die Besonderheit der technologischen Ausrüstung zur Herstellung der Nuten zurückzuführen ist.

Abbildung 1.9 – Zeichnung leitfähiger Elemente.

Eigenschaften von Relieftafeln.

Der Durchmesser der übergangsmetallisierten Löcher auf der Oberfläche der dielektrischen Basis überschreitet nicht die Breite des Leiters. In diesem Fall gibt es keine Kontaktpads um die Vias herum. Dadurch ist es möglich, Übergänge in einem Tracing-Schritt (in benachbarten Tracing-Diskreten) ohne Einschränkungen zu setzen. Typischerweise erfolgt die RPP-Verlegung in einem streng orthogonalen System, das heißt, auf einer leitenden Schicht verlaufen horizontale Leiter und auf der anderen vertikale Leiter. Dies bietet im Vergleich zu anderen Systemen größere Rückverfolgungsfunktionen, führt aber auch zu neuen Funktionen große NummerÜbergänge. Allerdings erhöhen Übergänge bei RPP im Gegensatz zu allen anderen die Zuverlässigkeit des Boards, anstatt sie zu verringern.

Abbildung 1.10 – Hauptabmessungen des RPP.

Der Hauptparameter des RPP-Designs, der seine anderen Parameter bestimmt, ist der minimale Verfolgungsschritt minH. Der Einsatz eines Variablenverfolgungsschritts ist hier unerlässlich. Ursprünglich war dies durch die verwendete technologische Ausrüstung vorgegeben, die Bewegungen mit einer Auflösung von 10 Mikrometern ermöglichte. Später stellte sich heraus, dass dies die Routing-Fähigkeiten aufgrund des symmetrischen Durchgangs der Leiterbahnen durch die meisten Montagepunkte erhöht. Darüber hinaus ermöglicht der variable Pitch eine verbesserte Herstellbarkeit, indem die Mittelpunkte der Durchkontaktierungen von den Kanten der Montagepunkte weg verschoben werden.

Abbildung 1.11 zeigt Optionen für die verwendeten konstanten und variablen Routing-Schritte für RPP mit Mikroschaltungen folgende Typen und externe Stiftabstände: Stift – 2,5 mm, planar – 1,25 mm und planar – 1,0 mm.

Abbildung 1.11 – Varianten der verwendeten konstanten und variablen Verfolgungsschritte.

Tabelle 1 zeigt typische Werte der Designparameter des RPP für minH Abb. 3. Und die Tabelle zeigt, dass ein Merkmal des RPP seine geringe Dicke im Vergleich zu PP ist. In Kombination mit der Metallsättigung der dielektrischen Basis sorgt dies für eine gute Wärmeleitfähigkeit. Der Kupferquerschnitt in den Rillen sorgt für einen linearen Widerstand von 3–3,5 Ohm/m und einen maximalen Strom durch den Leiter von 300–400 mA. Diese Parameter sollten beim Entwurf von Stromkreisen sowie Hochstrom-Signalkreisen berücksichtigt werden.

Tabelle 1 – Typische Werte der Designparameter des RPP.

Ein kleiner Routing-Schritt in Kombination mit Vias im Routing-Schritt sorgt für hohe Routing-Fähigkeiten des RPP.

Vergleich der Technologie- und Kostenmerkmale von Relief- und Mehrschichtleiterplatten:

Rückverfolgbarkeit

Die Platzierungsdichte der Elemente auf dem RPP entspricht 6-8 Schichten MPP. Beispielsweise können bis zu 5 Leiter zwischen den Pins eines Standard-DIP-Gehäuses geführt werden. Die hohe Routingfähigkeit erklärt sich insbesondere dadurch, dass Vias im Leiterraster platziert werden können.

Elektrische Eigenschaften

Da der Querschnitt des RPP-Leiters die Form eines Trapezes hat, ist sein Gleichstromwiderstand 1,5-mal geringer als der von Flachleitern. Eigenschaften gem Wechselstrom RPP und MPP unterscheiden sich nicht wesentlich.

Mechanische Eigenschaften

RPP ist grundsätzlich eine dünne Platte (0,8 mm). Daher ist für den Einbau massiver Elemente oder großer Platten eine mechanische Verstärkung erforderlich. Andererseits ist RPP sehr biegesteif. Für RPP sind Durchbiegungen von bis zu 40-50 % nicht beängstigend.

Herstellung von Lamellen

Bei RPP handelt es sich um dünne Platinen, daher bietet die direkte Herstellung von Lamellen für ISA-RS-Steckverbinder möglicherweise keinen ausreichend zuverlässigen Kontakt. Um dieses Problem zu lösen, gibt es eine spezielle technologische Technik, die es ermöglicht, im Bereich der Lamellen eine doppelte Dicke (1,5 mm) zu erreichen, was eine zuverlässige Verbindung gewährleistet.

Widerstand gegen äußere Faktoren

In der Schlagfestigkeit steht RPP in nichts nach externe Faktoren traditionelle Bretter. Darüber hinaus besteht die Metallisierung von RPP aus chemisch homogenem Kupfer und bei RPP besteht das Problem der Kontaktierung in der Fläche über abwesend.

CAD-Unterstützung

Das RPP-Fertigungssystem ist mit nahezu jedem CAD-System kompatibel: PCAD 4.5 .. 8.5 usw.

Serialisierung

Die Herstellung von RPP erfordert keine besondere Vorbereitung für die Produktion (Fotovorlagen, Matrizen). Die Produktionszeit für ein Board mittlerer Komplexität beträgt 48 Stunden. Bei Kleinserien bis 100 - 1000 Stück sind die Kosten für RPP deutlich niedriger als die Kosten für Mehrschichtplatten. Allerdings sinken die Kosten mit zunehmender Stückzahl nicht so stark wie bei mehrschichtigen oder doppelseitigen Platten. Daher muss die Produktion von RPP-Chargen über 10.000 sorgfältig wirtschaftlich begründet werden.

Kostenmerkmale

Beim Vergleich von achtschichtigem MPP mit RP nach durchschnittlichen Kostenindikatoren ergibt sich eine Verringerung:

für Fräsmethoden - etwa 16-mal;

für die Pressmethode - ungefähr 36 Mal;

für die Gießmethode - ungefähr 100 Mal.

Leiterplatten mit hoher Dichte.

Ein Beispiel für eine Leiterplatte mit hoher Dichte ist in Abbildung 1.13 dargestellt

Montage und Installation von Elementen auf Leiterplatten.

Ein Merkmal der modernen Produktion elektronischer Geräte ist die zunehmende Verbreitung großer und ultragroßer integrierter Schaltkreise (LSI und VLSI). Gleichzeitig erhöht sich die Anzahl der Pins jedes Schaltkreises erheblich, die Abstände zwischen den Pins werden von 2,5 mm auf 0,625 mm oder weniger reduziert.

Die Installation von mehrpoligen LSI- und VLSI-Paketen auf Leiterplatten ist technisch und wirtschaftlich effizienter, nicht in Durchgangslöchern, sondern auf Kontaktpads, die sich auf der Oberfläche von Leiterplatten befinden.

Dies erklärt den immer weiter verbreiteten Übergang von der Montage von Bauteilen in Löchern (PTH – Plated Through Hole) zur Oberflächenmontagetechnik (SMT – Surface Mount Technology).

Gleichzeitig verwenden die meisten seriellen elektronischen Einheiten derzeit sowohl Oberflächenmontage als auch Durchsteckmontage. Dies liegt daran, dass die Bauform einiger Bauteile nicht für die Oberflächenmontage geeignet ist. Darüber hinaus wird bei Geräten, die unter Stoß- und Vibrationsüberlastungsbedingungen betrieben werden, die Lochmontage aufgrund einer zuverlässigeren Befestigung der Komponenten bevorzugt.

Der Prozess der Installation von Elementen auf dem RP unterscheidet sich nicht wesentlich von Standardprozessen. Der Einbau in Löchern und auf der Oberfläche ist durch Handlöten, Wellenlöten, Löten in Infrarot- und Konvektionsöfen möglich. Bei der Ausformung und Montage der Elemente ist lediglich darauf zu achten, dass die Montagelamellen um 0,1 mm gegenüber der Plattenoberfläche zurückversetzt sind.

TypenSMTVersammlungen.

Surface-Mount Technology (SMT) – Oberflächenmontagetechnologie.

In der Elektronikindustrie gibt es sechs gängige Typen SMT-Baugruppen, von denen jede ihren eigenen Produktionsauftrag hat. Wenn ein Konstrukteur einen Baugruppentyp auswählt, sollte das Ziel darin bestehen, die Anzahl der Arbeitsgänge zu minimieren, da jeder Arbeitsgang zusätzliche Industriekosten verursachen kann. Es gibt einen speziellen Standard, der die wichtigsten Baugruppentypen, unterteilt in Klassen, darstellt.

Die SMC- und IPC-Dokumentation für oberflächenmontierte Platinen, IPC-7070, J-STD-013 und die National Technology Roadmap for Electronic Interconnections enthalten die folgenden Klassifizierungen der folgenden oberflächenmontierten Schaltkreise:

Typ 1 – montierte Komponenten, die nur auf der Oberseite oder der Verbindungsstruktur installiert sind

Typ 2 – montierte Komponenten, die auf beiden Seiten der Platine oder der Verbindungsstruktur installiert sind

Klasse A – nur Durchgangslochkomponenten

Klasse B – nur oberflächenmontierte Komponenten (SMD).

Klasse C – gemischt: durchkontaktierte und oberflächenmontierte Komponenten

Klasse X – komplexe gemischte Bestückung: Durchgangsloch, SMD, Fine Pitch, BGA

Klasse Y – komplexe gemischte Bestückung: Durchgangsloch, Oberflächenmontage, Ultra-Fine-Pitch, CSP

Klasse Z – komplexe gemischte Bestückung: Durchgangsloch, Ultra Fine Pitch, COB, Flip Chip, TCP

Operationen werden für verschiedene Montagearten verwendet:

Anwendung und Installation einfügen SMT-Komponenten auf der Oberseite der Platine.

Auftragen von Paste und Installieren von SMT auf der Unterseite der Platine.

Auftragen von Kleber und Einbau von SMT-Bauteilen auf die Unterseite der Platine und anschließendes Trocknen lassen.

Automatische Installation von DIP-Komponenten.

Automatische Installation von Koordinatenkomponenten (wie LEDs usw.).

Manuelle Installation anderer Komponenten.

Wellenlöten oder Infrarotlöten.

Waschbretter.

Handlöten von Bauteilen.

Im Folgenden besprechen wir die wichtigsten Optionen für die Platzierung von Komponenten auf der Platine, die von Entwicklern verwendet werden. Optionen, die Komponentenpakete wie Ultra Fine Pitch, COB, Flip Chip oder TCP verwenden, werden noch nicht in Betracht gezogen, da sie von russischen Leiterplattenentwicklern fast nie verwendet werden.

Typ 1B: Nur SMT-Oberseite

Dieser Typ ist nicht üblich, da die meisten Designs einige DIP-Komponenten erfordern. Es heißt IPC Typ 1B.

Die Reihenfolge des Prozesses: Lotpaste auftragen, Bauteile einbauen, löten, waschen.

Typ 2B: SMT-Ober- und Unterseite

An Unterseite Auf den Platinen befinden sich Chipwiderstände und andere kleine Komponenten. Beim Wellenlöten werden sie durch den seitlichen Fluss der Lotwelle wieder geschmolzen. Die beidseitige Platzierung großer Bauteile wie PLCC erhöht die Produktionskosten, da die Bauteile auf der Unterseite mit einem speziellen leitfähigen Kleber befestigt werden müssen. Dieser Typ wird IPC Typ 2B genannt.

Vorgehensweise zur Durchführung des Prozesses:

Lotpaste auftragen, Bauteile einbauen, löten, Unterseite waschen;

Lötpaste auf die Leiterplattenoberseite auftragen, Bauteile einbauen, nachlöten, Oberseite waschen.