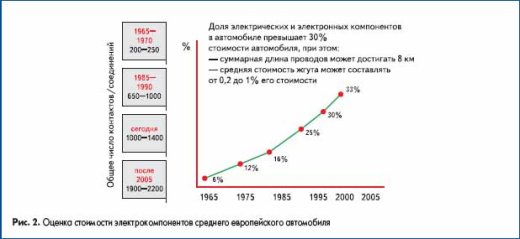

Herstellung von Kabelbäumen. Das technische Merkmal der Produktionsanlage, für die dieses technologische Verfahren entwickelt wird, ist die Herstellung von Kabelbäumen

Dabei handelt es sich um einen Satz entwickelter Leitungen und Kabel, die auf irgendeine Weise miteinander verbunden und ggf. mit elektrischen Installationselementen (Spitzen, Steckverbinder etc.) ausgestattet sind mit einem Tourniquet. Je nach Verwendungszweck werden die Kabelbäume in Intrablock- und Interblock-Kabelbäume unterteilt.

Kabelbäume in der Einheit dienen der elektrischen Verbindung einzelner Einheiten, Blöcke usw elektronische Teile im Inneren des Geräts und Interblock dienen der elektrischen Verbindung verschiedener elektronischer Geräte und Geräte zu einem System.

Die Gestaltung der Intrablock-Kabelbauminstallation wird durch die Art des Gerätegehäuses und die Anforderungen an deren Wartung und Reparatur bestimmt. Abhängig von der Platzierung der Einheiten im Gehäuse können solche Kabelbäume sein: flach, stationär mit lösbaren Verbindungen; flach beweglich mit festen Verbindungen; volumetrisch beweglich; volumetrisch mit beweglichen Auslässen. Permanente Verbindungen für die blockinterne Installation werden hauptsächlich in elektronischen Geräten verwendet, die für raue Betriebsbedingungen ausgelegt sind.

Typisch technologischer Prozess Die Herstellung eines Kabelbaums besteht aus dem Schneiden von Drähten und Isolierschläuchen, dem Verlegen von Drähten auf einer Schablone, dem Zusammenbinden zu einem Bündel, dem Entwickeln und Markieren der Kabelenden des Kabelbaums, dem Prüfen des hergestellten Kabelbaums (Durchgängigkeit) und dem Schützen des Kabelbaums Isolierband und deren Endkontrolle (Sichtprüfung auf Normkonformität und Kontinuität).

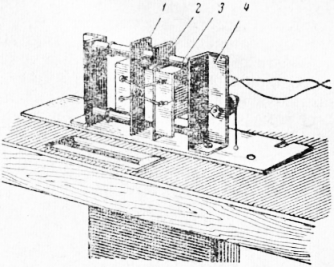

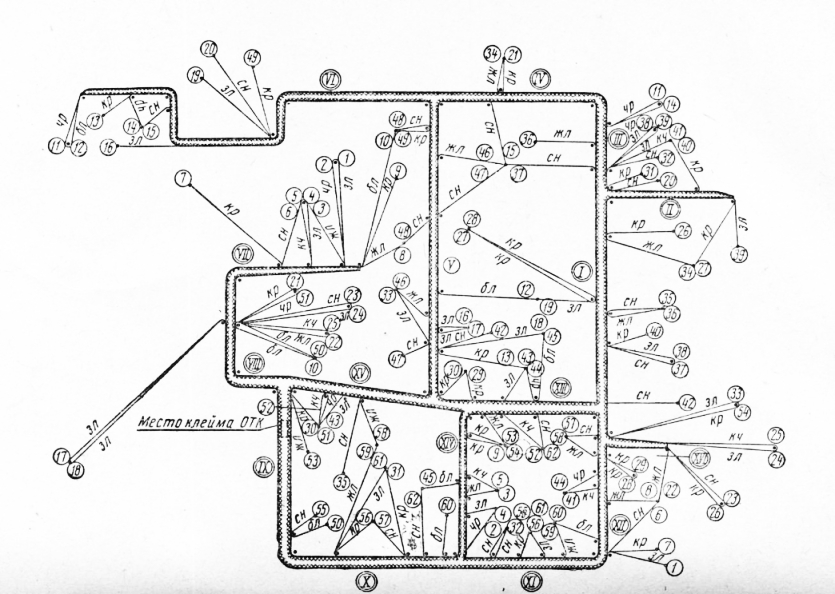

Vorlage zum Auslegen von Geschirren ist eine rechteckige Platte aus Kunststoff oder Sperrholz, auf deren Oberfläche ein Kabelbaumplan aufgebracht ist Lebensgröße und die End- und Eckbolzen werden befestigt (Abb. 4.8).

Das Verlegen des Kabels beginnt mit der Befestigung am Eckbolzen. Anschließend wird der Draht gemäß Bündeldiagramm verlegt, an den Eckbolzen gebogen und am Endbolzen befestigt. Die Start- und Endpins haben die gleiche Nummer. Wenn alle Drähte auf der Schablone liegen, werden sie mit Leinenfaden zusammengebunden.

Bei Kabelbäumen, bei denen es nicht möglich ist, beschädigte Kabel auszutauschen, werden Ersatzkabel bereitgestellt, deren Anzahl 8–10 % der Gesamtzahl der Kabel im Kabelbaum beträgt, jedoch nicht weniger als zwei. Die Länge und der Querschnitt der Ersatzkabel müssen der größten Länge und dem größten Querschnitt der im Kabelbaum verfügbaren Kabel entsprechen. Die Länge der Kabelbaumzweige muss für eine spannungsfreie Verbindung mit den Knoten und Elementen des Gerätestromkreises ausreichend sein; Darüber hinaus sollten Sie etwas Überlänge (10–12 mm) zum erneuten Abisolieren und Verlöten jedes Drahtendes haben.

Bei der Vorbereitung von Gurtzeugen müssen folgende Voraussetzungen erfüllt sein:

zwei oder mehr parallele isolierte Drähte, die in die gleiche Richtung verlaufen und länger als 80 mm sind, müssen zu einem Bündel zusammengebunden werden;

Längere Drähte müssen oben am Bündel verlegt werden, damit der Zweig des Bündels darunter hervorkommt. Drähte mit kleinem Querschnitt (0,2 mm2) sollten im mittleren Teil des Bündels verlegt werden;

Abhängig von den Betriebsbedingungen sowie der Isolierung der im Bündel enthaltenen Drähte müssen Sie mit Fäden, Geflechten oder Bändern aus synthetischen Materialien stricken oder sie mit elektrischen Isolierbändern oder -folien umwickeln. Sie können anstelle der Umwicklung mit Klebeband auch elektrisch isolierende Rohre verwenden oder Bündel mit Fäden mechanisch und automatisch stricken, deren Spannung die Isolierung der Drähte nicht beschädigt;

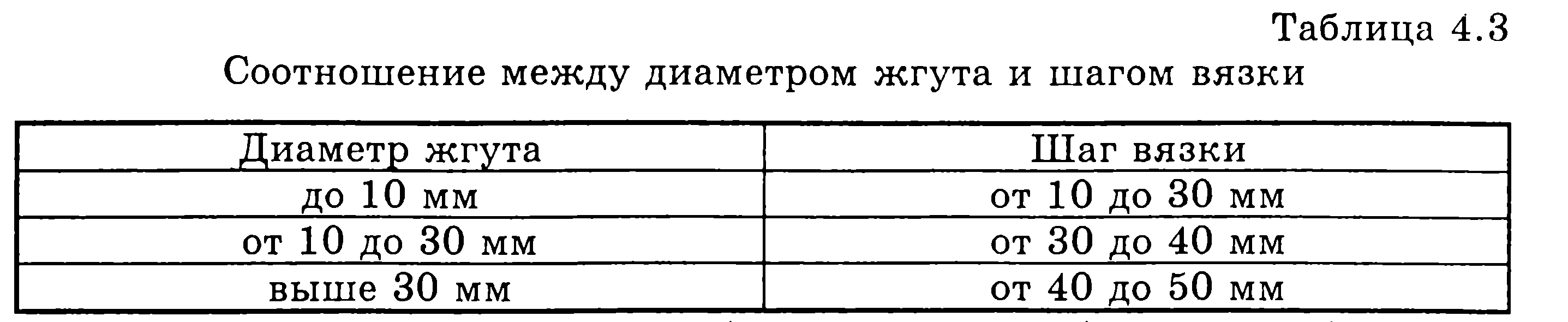

Der Strickschritt der Maschen des Kabels hängt vom Durchmesser des Kabels ab und wird aus Tabelle 4.3 ausgewählt.

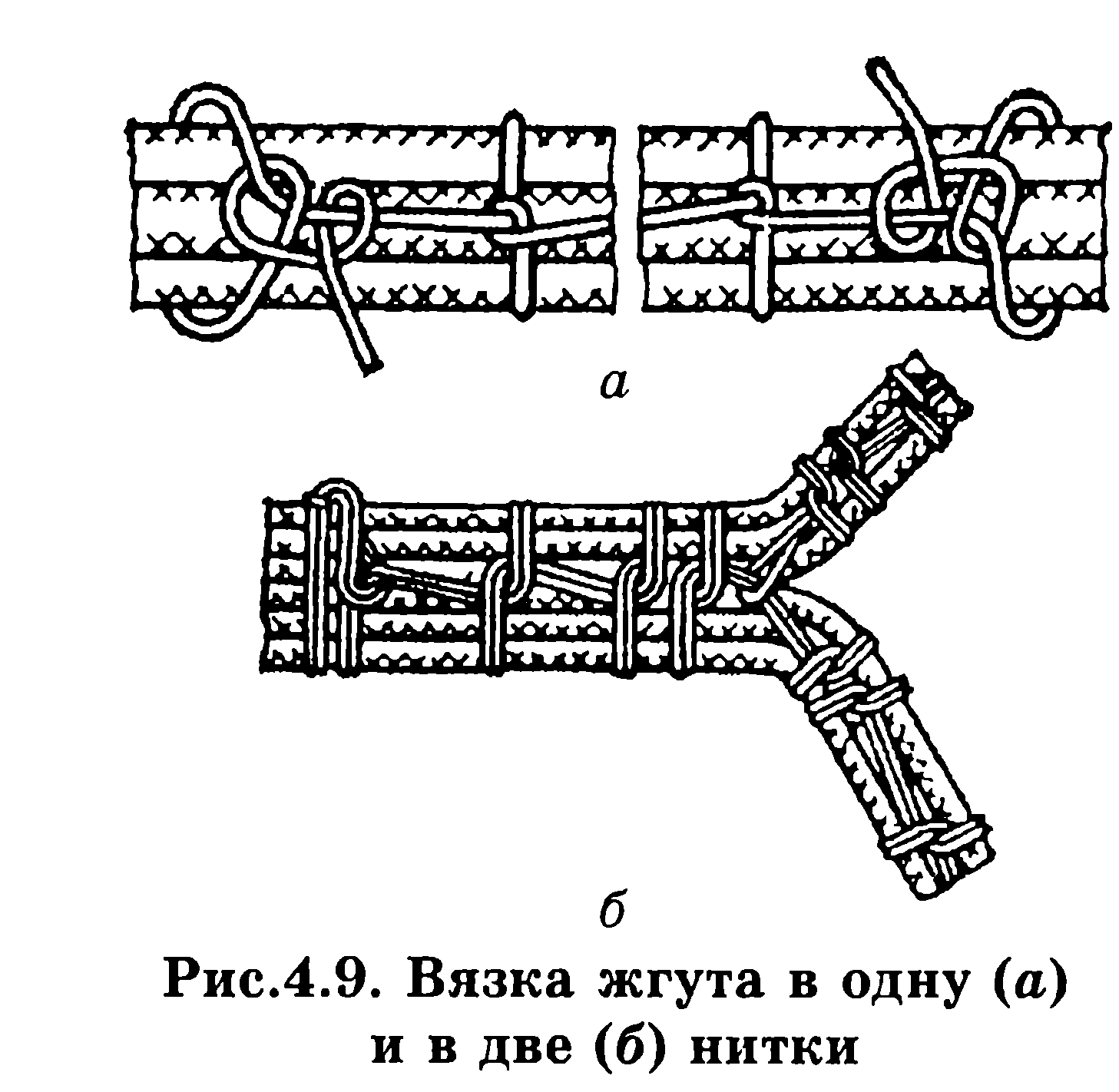

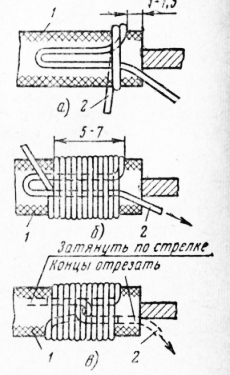

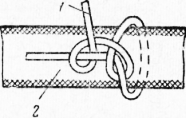

An Stellen, an denen das Tourniquet freiliegt (davor und danach), sollten Bandagen aus 2-3 nebeneinander angeordneten Schlaufen angelegt werden. Am Anfang und am Ende des Strickvorgangs sollten sich zusätzlich Binden befinden, die aus zwei bis fünf Maschen bestehen und über Endknoten verfügen. Bevor jeder Draht das Bündel verlässt, muss eine Schleife angelegt werden. Ein Beispiel für das Stricken und Legen mit einer Bandage ist in Abb. 4.9;

Abhängig von der Anzahl der Drähte und dem Durchmesser der Bündel sollte in einem, zwei oder mehr Fäden gestrickt werden. Vor dem Stricken empfiehlt es sich, die Fäden mit Ceresin einzureiben oder zu tränken. Knoten aus Leinenfäden müssen nach dem Stricken mit Leim (z. B. BF-4) oder Lack bedeckt werden; Die Enden der Nylonfäden müssen nach dem Stricken geschmolzen werden.

Nachdem Sie die Drähte zu einem Bündel zusammengebunden haben, befestigen Sie ihre Enden. In diesem Fall sind alle Leitungsenden gemäß Schaltplan gekennzeichnet.

Kennzeichnung von Drähten, Kabelprodukten und Kabelbäumen Bei der Elektroinstallation muss eine Kontrolle möglich sein Stromkreise, Fehlersuche und Gerätereparatur. Zur Markierung werden folgende Methoden verwendet: Verlegen von Drähten mit verschiedene Farben; Färben oder Nummerieren von Polyvinylchloridschläuchen, die zum Festklemmen der Enden der Isolierung verwendet werden (die Schläuche werden maschinell markiert oder die Nummern werden von Hand mit Markiertinte geschrieben);

Anbringen von Plastikschildern an den Drähten mit Symbolen der Verbindungspunkte;

Markierung der Isolierung mit farbiger Druckfolie (für Drähte mit Polyvinylchlorid- und Polyethylen-Isolierung und Kabel vom Typ RK);

Verwendung eines Metallschilds (hauptsächlich bei Kabeln vom Typ RK);

Verwendung von Markierungsklebeband (Bandage von 1,5...3 Windungen pro Ader oder Kabel).

An beiden Enden des Drahtes, Kabels oder Kabelbaums werden an den Verbindungspunkten Markierungen angebracht. Die Markierungen von Drähten, Kabeln und Kabelbäumen auf Etiketten, Bändern und Schläuchen oder direkt auf den Drähten müssen den in gezeigten Markierungen entsprechen technische Dokumentation. Wenn das am Draht oder Kabel angebrachte Etikett nicht festgeklebt ist, wird es mit einem Knoten oder einer Schlaufe am Draht (Kabel) befestigt.

Zur Kennzeichnung von Leitungen mit einem Isolationsdurchmesser bis 1 mm verwenden Sie farbige Markierungsröhrchen mit Innendurchmesser, entsprechend dem Durchmesser des Drahtes.

Die Markierung der Drähte im Kabelbaum erfolgt mit Etiketten oder Klebebändern aus Polymermaterialien. Die Länge der Etiketten bzw. die Breite der Bänder sollte nicht mehr als 12 mm betragen.

Anschließend wird der Kabelbaum durch Tests überprüft, wobei sie mit einem Gerät (Anzeiger) in Reihe mit den Enden der Drähte des Kabelbaums mit den gleichen Nummern verbunden werden.

Die Inspektion komplexer Pakete erfolgt auf speziellen halbautomatischen Ständen nach einem vorgegebenen Programm. Alle Informationen über eine solche Kontrolle werden in einem Computer aufgezeichnet.

Die Befestigung von Kabelbäumen, Drähten und Kabeln am Körper elektronischer Geräte oder an deren Elementen erfolgt mit Hilfe von Heftklammern, Bändern, Klemmen, Klebstoffen, Kitten, Verbindungen, Fäden, Bändern und selbstklebenden Kunststoffbändern.

Klammern, Bänder und Klammern müssen zur Form des Gurtes passen und verhindern, dass dieser sich beim Befestigen bewegt.

Um die Isolierung der Drähte bei der Befestigung mit Metallklammern und -klammern nicht zu beschädigen, müssen elastische Dichtungen angebracht werden Isoliermaterial mindestens 1 mm über den Rand der Konsolen (Klammern) hinausragen.

Der Abstand zwischen Konsolen oder Klemmen bei der Befestigung in linearen Abschnitten muss je nach Durchmesser des Bündels (Draht oder Kabel) im Bereich von 100 bis 300 mm gewählt werden. Identische Leitungen mit einem Querschnitt von weniger als 0,35 mm 2 dürfen mit einem Abstand zwischen den Befestigungspunkten von maximal 80 mm befestigt werden.

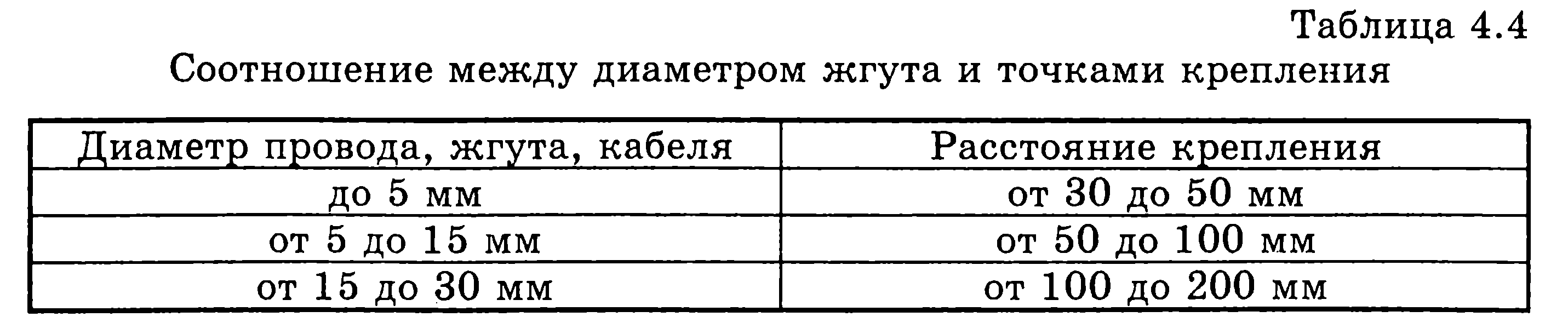

Bei der Verwendung von Leim oder Mastix zur Befestigung von Drähten, Kabelbäumen und Kabeln sollte der Abstand zwischen den Klebepunkten in Abhängigkeit vom Durchmesser des Drahtes (Kabelbaum oder Kabel) gemäß Tabelle 4.4 gewählt werden

Beim Kleben werden Kabelbäume mit einem Durchmesser von mehr als 15 mm mit Gewinden durch ein Loch im Chassis befestigt.

Der Durchgang eines Kabelbaums, Drahts oder Kabels durch ein Loch in einem Metallgehäuse muss durch eine Isolierhülse erfolgen, die in dem Loch installiert wird.

Beim Verschieben von Drähten, Kabelbäumen und Kabeln von einem stationären Teil des Geräts zu einem beweglichen Teil (z. B. von einem Gehäuse zu einer Platine oder Platte usw.) wird empfohlen, sie so zu platzieren, dass die Drähte verdrillt sind anstatt sich zu verbiegen, wenn das bewegliche Teil entfernt wird. In diesem Fall müssen die beweglichen Teile des Tourniquets nicht abgebunden werden und es bleibt der nötige Längenspielraum übrig.

Löten und Verzinnen: Zweck, Anwendung und physikalisch-chemische Grundlagen. Lot, Flussmittel ihrer Marke und Anwendung. Weichlöttechnik Hartlote, Temperaturbedingungen, Wärmeableitung. Gruppenlötmethoden. Geräte und Werkzeuge: Zweck, Design und Arbeitsmethoden. Methoden zum Löten von Drähten verschiedener Marken und Abschnitte. Ultraschalllöten. Laserlöten. Anforderungen an Lötverbindungen, Qualitätskontrolle. Zweck und Anwendung der Verzinnung, Qualitätskontrolle. Automatisierung von Löt- und Verzinnungsprozessen

Löten- physikalischer und chemischer Prozess zur Herstellung einer Verbindung durch die Wechselwirkung von festem und flüssigem Metall (Lot). Die durch diese Wechselwirkung entstehenden Schichten an den Nahtgrenzen und den Fügeflächen der Teile werden als Lote bezeichnet. Um Verbindungen zu erhalten, ist es notwendig, Oxidfilme von den zu verbindenden Oberflächen zu entfernen und Bedingungen für die Wechselwirkung von Feststoff und zu schaffen flüssige Metalle. Bei der Kristallisation kommt es zu einer Wechselwirkung des Materials mit dem Material der zu lötenden Teile Schmelzlot Es entsteht eine Lötverbindung.

Einer der Vorteile des Lötens ist die Möglichkeit, viele Elemente, aus denen das Produkt besteht, in einem Schritt zu einer Einheit zu verbinden. Das Löten entspricht wie keine andere Verbindungsmethode den Bedingungen der Massenproduktion. Es ermöglicht Ihnen, unterschiedliche Metalle sowie Metalle miteinander zu verbinden. Glas, Keramik, Graphit und andere nichtmetallische Materialien.

Beim Verzinnen handelt es sich um das Beschichten von Elektroinstallationselementen mit Lot (elektrische Anschlüsse, Kontaktpads). Leiterplatten, metallisierte Löcher, Adern von Installationsdrähten und -kabeln usw.) Es ist notwendig, die Lötbarkeit der verbundenen Oberflächen von Elementen während ihrer Installation zu verbessern.

Um eine hochwertige Lötverbindung herzustellen, benötigen Sie:

7. Bereiten Sie die Oberflächen der zu lötenden Teile vor;

8. gelötete Metalle aktivieren und löten;

9. Stellen Sie die Wechselwirkung an der Grenze „Grundmetall – flüssiges Lot“ sicher.

10. Bedingungen für die Kristallisation der flüssigen Metalllotschicht schaffen.

Zur Oberflächenvorbereitung gehört das Entfernen von Verunreinigungen und Oxidfilmen, die die Benetzung durch geschmolzenes Lot beeinträchtigen. Filme werden mechanisch oder entfernt auf chemischem Wege. Bei der mechanischen Reinigung

Mit Schleifpapier, einer Drahtbürste usw. wird eine dünne Oberflächenschicht aus Metall entfernt. Zur Steigerung der Produktivität bei der Bearbeitung großer Flächen (z. B. Leiterplatten) erfolgt die Wasserstrahlbearbeitung oder die Reinigung mit rotierenden Bürsten aus Kunststoff, in die abrasive Partikel eingebracht werden wird eingesetzt. Die Rauheit der Oberfläche nach der mechanischen Reinigung begünstigt die Ausbreitung von Flussmittel und Lot, da kleine Kratzer auf der Oberfläche die kleinsten Kapillaren darstellen.

Chemische Behandlung(Entfettung) der Oberfläche des Produkts erfolgt in alkalischen Lösungen oder organischen Lösungsmitteln (Aceton, Benzin, Alkohol, Tetrachlorkohlenstoff, Freon, Alkohol-Benzin und Alkohol-Freon-Mischungen) durch Abwischen, Eintauchen in ein Bad usw.

Gereinigte Teile müssen sofort zum Verzinnen und Löten geschickt werden, da die Lagerzeit für Kupfer 3-5 Tage, für Silber 10-15 Tage beträgt.

Die Aktivierung der zu verbindenden Metalle und Lote erfolgt mit Hilfe verschiedener Flussmittel, der Schaffung einer speziellen Gasumgebung oder physikalisch-mechanischen Effekten (mechanische Schwingungen, Ultraschallschwingungen etc.). Eine Aktivierung ist notwendig, da beim Erhitzen von Metallen und beim Schmelzen von Lot deren Oberflächenschichten mit Luftsauerstoff interagieren, was zur Bildung eines neuen Oxidfilms führt.

Am gebräuchlichsten ist das Löten mit Flussmitteln. Das geschmolzene Flussmittel verteilt sich über die Lötoberfläche und das Lot, benetzt diese und interagiert mit ihnen, wodurch der Oxidfilm entfernt wird. Der Einsatz von Flussmitteln kann jedoch dazu führen, dass deren Rückstände nach dem Löten sowie die Produkte ihrer Wechselwirkung mit Oxidschichten Schlackeneinschlüsse in der Lötnaht erzeugen. Dies verringert die Festigkeit der Verbindung und führt zu Korrosion. Um dies zu vermeiden, werden Flussmittelrückstände nach dem Löten üblicherweise mit organischen Lösungsmitteln abgewaschen (abgewischt).

Um die Wechselwirkung an der Grenze „Grundmetall – flüssiges Lot“ sicherzustellen, ist es notwendig, eine gute Benetzung der Oberfläche des Grundmetalls (elektrische Anschlüsse, Blütenblätter, Drähte usw.) mit geschmolzenem Lot zu erreichen. Die Festigkeit, Korrosionsbeständigkeit und andere Eigenschaften Lötverbindungen. Der Prozess der Benetzung und Ausbreitung des Lots wird durch bestimmte technologische Faktoren beeinflusst (Methode zum Entfernen des Oxidfilms, Marke des verwendeten Flussmittels, Lötmodus usw.).

Die Kristallisation der flüssigen Metallschicht erfolgt nach Entfernung der Wärmeenergiequelle. Der Kristallisationsprozess hat einen erheblichen Einfluss auf die Qualität von Lötverbindungen.

Lot und Flussmittel zum Löten sind für die Durchführung von technologischen Prozessen des Heißverzinnens und -lötens von Nichteisen- und Eisenmetallen sowie von damit metallisierten metallischen und nichtmetallischen Werkstoffen bestimmt. Sie sind unterteilt in:

Lote zum Niedertemperaturlöten mit einem Schmelzpunkt unter 450 °C;

Lot für Hochtemperatur-Folder mit einem Schmelzpunkt über 450 °C.

Das Symbol für Lotmarken besteht aus den Buchstaben „P“ oder „Pr“ und den folgenden Kurzbezeichnungen der Hauptbestandteile: Zinn – O, Blei – C, Antimon – Su, Wismut – Vi * Cadmium oder Kobalt – K, Silber – Cr, Kupfer - M, Indium - In, Zink - C, Nickel - N, Gallium - Gl, Germanium - G, Titan - T, Gold - Zl, Mangan - Mts, Bor - B, Phosphat - F, Messing oder Lithium - L, Eisen - F, Aluminium - A. Als nächstes wird der Gehalt der Hauptkomponente in Prozent der Masse angegeben. Der Buchstabe „P“, der am Ende der Marke mit einem Bindestrich erscheint, bedeutet, dass das Lot eine erhöhte Reinheit aufweist.

Die wichtigsten Lotmarken und ihre Schmelztemperatur (T pl) sind in Tabelle 4.5 aufgeführt.

Flussmittel sind für den Einsatz in technologischen Prozessen des Lötens und Heißverzinnens bestimmt, um den Oxidfilm von gelöteten Oberflächen und Lot zu entfernen, die Oberfläche von Metallen und Lot vor Oxidation während des Lötprozesses zu schützen und die Oberflächenspannung von geschmolzenem Lot am Metall zu reduzieren -Löt-Flussmittel-Schnittstelle

Das Symbol für Flussmittelmarken besteht aus dem Buchstaben „F“ (Flussmittel) und der Kurzbezeichnung seiner Bestandteile: K – Kolophonium, Sp – Alkohol, T – Triethanolamin, Et – Ethylacetat, C – Salicylsäure, B – Benzoesäure , Bf – Cadmiumborfluorid (oder Zink), P – Polyesterharz, D – Diethylamin, SK – Semicarbosid, G – Glycerin, Fs – Orthophosphorsäure, C – Zinkchlorid, A – Ammoniumchlorid, B – Wasser, L – Laprol , Kp – Catapin, M – Maleinsäure.

Es gibt Flussmittel mit niedriger Temperatur (Verwendungstemperatur unter 450 °C) und Hochtemperatur-Flussmitteln (Verwendungstemperatur über 450 °C). Abhängig von der korrosiven Wirkung auf das zu lötende Metall werden sie in folgende Gruppen eingeteilt: nicht korrosiv inaktiv, nicht korrosiv schwach aktiv, leicht korrosiv aktiv, ätzend aktiv, stark korrosiv.

Um eine Korrosion der Feldverbindung zu vermeiden, müssen Rückstände korrosiver und auch leicht korrosiver Flussmittel unmittelbar nach dem Löten entfernt werden. Flussmittel werden mit Flüssigkeiten entfernt, in denen sie sich lösen. Bei einigen Flussmittelmarken kann dies der Fall sein organische Lösungsmittel, für andere - Wasser.

Die gängigsten Flussmittelmarken sind in Tabelle 4.6 aufgeführt.

Zusätzlich zu Flussmitteln werden Schutzflüssigkeiten (z. B. ZhZ-1, ZhZ-2, TP-22) verwendet, um die Oberfläche von geschmolzenem Niedertemperaturlot vor Oxidation in Verzinnungs- und Lötbädern zu schützen. Sie sind eine Mischung aus Erdölen mit organischen Bestandteilen.

Die Qualität von Loten und Lötflussmitteln wird durch technologische Eigenschaften bestimmt: Ausbreitungskoeffizient (K p) und Benetzungszeit (t CM). Koeffizient K p = S p /Quadrat, wobei S p die vom Lot eingenommene Fläche ist; Quadrat - Bereich mit ungeschmolzenem Lot im Ausgangszustand; tCM - Zeit, während der das Montageelement verzinnt (sollte nicht mehr als 3 s betragen).

Löttechnik mit Weich- und Hartloten, Temperaturbedingungen, Wärmeableitung. Der technologische Prozess des Lötens besteht aus folgenden Vorgängen:

Vorbereiten der Oberflächen verbundener Elemente zum Löten; festes Befestigen der verbundenen Elemente aneinander; Auftragen einer dosierten Menge Flussmittel und Lot; Erhitzen von Teilen auf eine bestimmte Temperatur und Halten für eine bestimmte Zeit; *

Abkühlung der Lötstelle ohne Verschiebung ihrer Teile;

Verbindungsreinigung; Qualitätskontrolle beim Löten.

Für die elektrische Installation von Geräten werden Weichlote (Niedertemperaturlote) (siehe Tabelle 4.5) verwendet. Daher hängen die Temperaturbedingungen für ihre Verwendung von der zulässigen Temperatur der an der Installation beteiligten Elemente ab. Das Löten kann mit einem Lötkolben oder in Bädern mit geschmolzenem Lot erfolgen. Beim Verzinnen und Löten mit geschmolzenem Lot erhöht sich die erforderliche Badtemperatur für jede Lotmarke entsprechend der Formel

tп = tнк + (45...80) °С,

Wo tn - Löttemperatur, tHK - Kristallisationsbeginntemperatur (erste Ziffer T pl in Tabelle 4.5). Die Höhe des Überschusses (45...80) °C oben tHK hängt von der Masse des gelöteten Produkts, der Eintauchzeit, dem verwendeten Flussmittel und den Einschränkungen der thermischen Wirkung gemäß den technischen Spezifikationen für Elektroenergieprodukte ab.

Um eine Überhitzung der gelöteten ERE zu vermeiden, wird ein Kühlkörper verwendet, der beim Löten an den ERE-Anschlüssen befestigt wird.

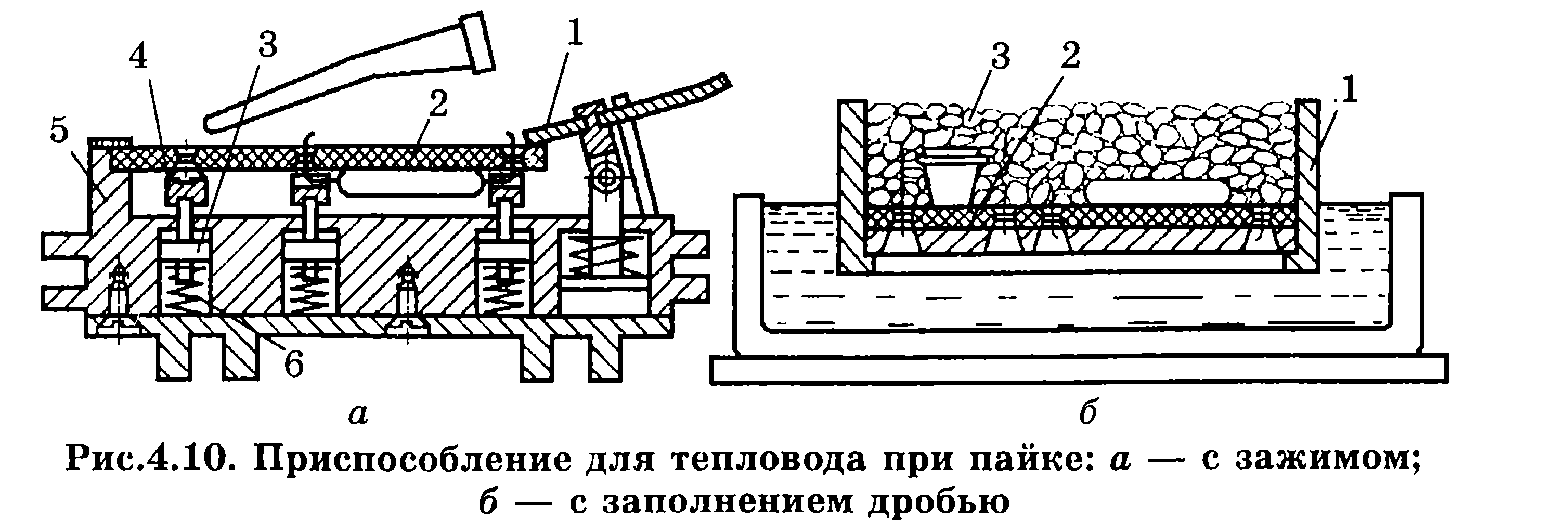

Beim Einzel- und Gruppenlöten von Leiterplatten gibt es weitere Methoden zur Wärmeabfuhr. Platine 2 (Abb. 4.10, A) ist in der im Spritzgussverfahren hergestellten Vorrichtung 5 in Form eines Thermoblocks eingebaut. In das Gehäuse sind durch Federn 6 gedrückte Zahnstangen 3 eingebaut, die oben Stützkupferbuchsen 4 tragen, die Schlitze für Leitungen aufweisen. Auf diesen Kühlkörpergestellen wird die Montageplatine 2 so montiert, dass die Leitungen der Funkelemente in die Schlitze der Buchsen passen. Durch Drehen der Klemmleiste 1 wird die Platine im Gerät fixiert. Somit wird während der Zeit des Einzellötens die Wärme über den gesamten Gerätekörper abgeführt.

Beim Gruppenlöten von Scharnierelementen auf einer Leiterplatte kommt ein Wärmeabfuhrverfahren zum Einsatz, das mit Aluminiumdrahtschrot mit einem Durchmesser von 3 mm durchgeführt wird (Abb. 4.10, B). Das Schrot 3 wird in den Halter 1 gegossen, in den die Leiterplatte 2 vor dem Gruppenlöten im Tauch- oder Hydrostatikverfahren eingelegt wird. Am Ende des Lötvorgangs wird das Schrot ausgegossen.

Hartlote (Hochtemperaturlote) werden zum Strukturlöten mechanischer Verbindungen bei der Herstellung großer Teile (z. B. Chassis, Gehäuse usw.) verwendet. Das Hochtemperaturlöten mechanischer Verbindungen erfolgt in Hochfrequenzstromfeldern (HFC), in Öfen oder Bädern mit geschmolzenem Salz.

Induktionslöten (HFC). Das technologische Gerät zum Induktionslöten oder Löten mit Hochfrequenzströmen (HFC) ist ein Induktor, eine Spule aus hochleitfähigem Rohrmaterial, durch die Kühlmittel gepumpt wird. Als Lötgerät kommt ein HDTV-Generator zum Einsatz. Typischerweise wird Induktionslöten verwendet, um Elemente zu verbinden, die bei Ultrahochfrequenzen (Mikrowellen) arbeiten, beispielsweise Mikrowellenwellenleiter. Die Qualität der Verbindung erhöht sich, wenn der Lötprozess im Vakuum oder in einer Schutzgasumgebung (Wasserstoff, Stickstoff oder eine Mischung aus beiden) durchgeführt wird. Der große Nachteil des HDTV-Lötens ist die Notwendigkeit spezielle Geräte für jede Baugruppe.

Löten in Öfen mit kontrollierter Atmosphäre sorgt für eine gleichmäßige Erwärmung. Das Erhitzen von gelöteten Materialien erfolgt in einer aktiven Gasumgebung. In diesem Fall darf kein Flussmittel verwendet werden.

Löten in Bädern mit geschmolzenem Salz wird zum Zusammenstellen großformatiger Produkte verwendet. Die Zusammensetzung der Schmelze wird so gewählt, dass sie liefert gewünschte Temperatur und hatte eine Flussmittelwirkung auf die zu verbindenden Oberflächen. Zum Löten zusammengebaute Baugruppen (der Abstand zwischen den gelöteten Teilen muss zwischen 0,05 und 0,1 mm liegen) werden in einem Ofen auf Temperaturen von 80 bis 100 °C unter dem Schmelzpunkt des Lots vorgewärmt. Dies ist notwendig, um ein Verziehen der Teile zu vermeiden und die Temperatur im Bad aufrechtzuerhalten. Nach dem Einweichen in der Schmelze für 0,5 bis 3 Minuten wird das Teil zusammen mit der Vorrichtung aus dem Bad genommen und abgekühlt und anschließend gründlich mit Wasser gewaschen, um Flussmittelrückstände zu entfernen.

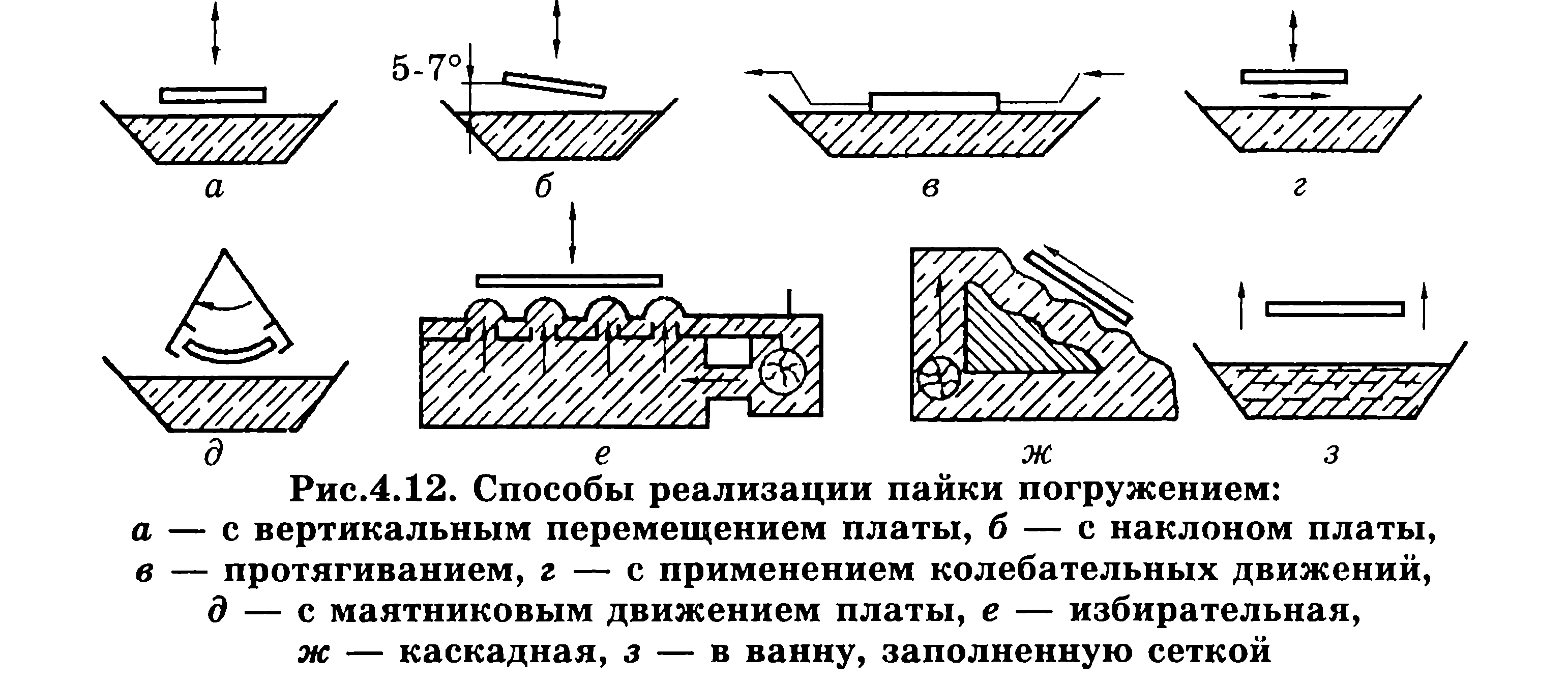

Gruppenlötmethoden. Gruppenlötverfahren bei der Herstellung elektronischer Geräte werden nach den Quellen der Wärmeenergie klassifiziert, die den Hauptfaktor bei der Bildung von Lötstellen darstellt (Abb. 4.11). Das Löten von Elementen mit Stiftanschlüssen, die auf Leiterplatten platziert werden, unter kontinuierlichen Produktionsbedingungen erfolgt nach zwei Methoden: Tauch- und Wellenlöten.

Verschiedene Varianten Die Implementierung von Gruppenordnermethoden ist in Abb. 4.12 dargestellt. Beim Löten wird die Leiterplatte für 2...4 s bis zu einer Tiefe von (0,4...0,6) in geschmolzenes Lot eingetaucht H, Wo H - Dicke der Platte. Durch den Kapillareffekt werden die Befestigungslöcher mit Lot gefüllt (Abb. 4.12, A). Die gleichzeitige Temperaturbeaufschlagung der gesamten Plattenoberfläche führt zu einer Überhitzung und kann zu verstärktem Verzug führen. Um den Wirkungsbereich des Lotes zu verkleinern, wird auf der Montageseite eine spezielle Maske (aus Papier oder Glasfaser) auf die Platine geklebt, die Löcher für Kontaktpads aufweist. Das restliche Flussmittel, das in das Lot gelangt, verdunstet schnell, was zu lokalen Ausfällen führt. Um die Anzahl der ungelöteten Teile zu reduzieren, wird das Tauchlöten bei geneigter Platine (Winkel 5...7°) eingesetzt (Abb. 4.12, B) oder mechanische Vibrationen mit einer Frequenz von 50...200 Hz und einer Amplitude von 0,5...1 mm auf die Platine ausüben (Abb. 4.12, d, D). Gute Ergebnisse lassen sich erzielen, indem man die Platine entlang des Lotspiegels zieht (Abb. 4.12, V). Dabei wird die Platine in einem Winkel von 5° auf die Halterung montiert, in Lot getaucht und an der Oberfläche entlang gezogen. Diese Methode schafft geeignete Bedingungen zur Entfernung von Oxidationsprodukten.

Selektives Löten(Abb. 4.12, e) Bietet eine selektive Versorgung der gelöteten Teile mit Lot durch spezielle Matrizen aus Edelstahl. Zwischen der Platine und den Filtern befindet sich eine Schicht aus hitzebeständigem Gummi. Beim selektiven Löten werden die Temperatur der Platine und die Erwärmung der elektrischen Komponenten reduziert und der Lotverbrauch verringert, allerdings können die Kosten für die Herstellung spezieller Chips erheblich sein.

Wellenlöten ist die gebräuchlichste Gruppenlötmethode. In diesem Fall bewegt sich die Platine direkt linear über den Wellenberg des Lots. Seine Vorteile sind eine hohe Produktivität und eine kurze Wechselzeit zwischen Lot und Platine, wodurch eine Überhitzung des elektrischen Elements und eine Verformung des Dielektrikums reduziert werden. Eine Art des Wellenlötens ist das Kaskadenlöten (Abb. 4.12, g), bei dem mehrere Wellen zum Einsatz kommen.

Eine hohe Lötqualität wird durch das Eintauchen der Platine in ein Bad gewährleistet, das ein Netz mit 0,2 x 0,2 mm großen Zellen, beispielsweise aus Nickel, enthält (Abb. 4.12, H). Wenn die Platine das Gitter berührt, wird das Lot durch die Zellen gedrückt und gelangt aufgrund der Kapillarwirkung in den Spalt zwischen den Anschlüssen und den plattierten Löchern. Beim Zurückbewegen wird überschüssiges Lot in die Kapillaren des Netzes gezogen, wodurch die Bildung von „Eiszapfen“ verhindert wird.

Geräte und Werkzeuge: Zweck, Design und Arbeitsmethoden. Je nach Art der Fertigung erfolgt das Löten einzeln mit einem beheizten Lötkolben oder mit verschiedenen Gruppenverfahren.

Löten mit einem Lötkolben Wird für Elektroinstallationen in Einzel- oder Kleinserienfertigung verwendet.

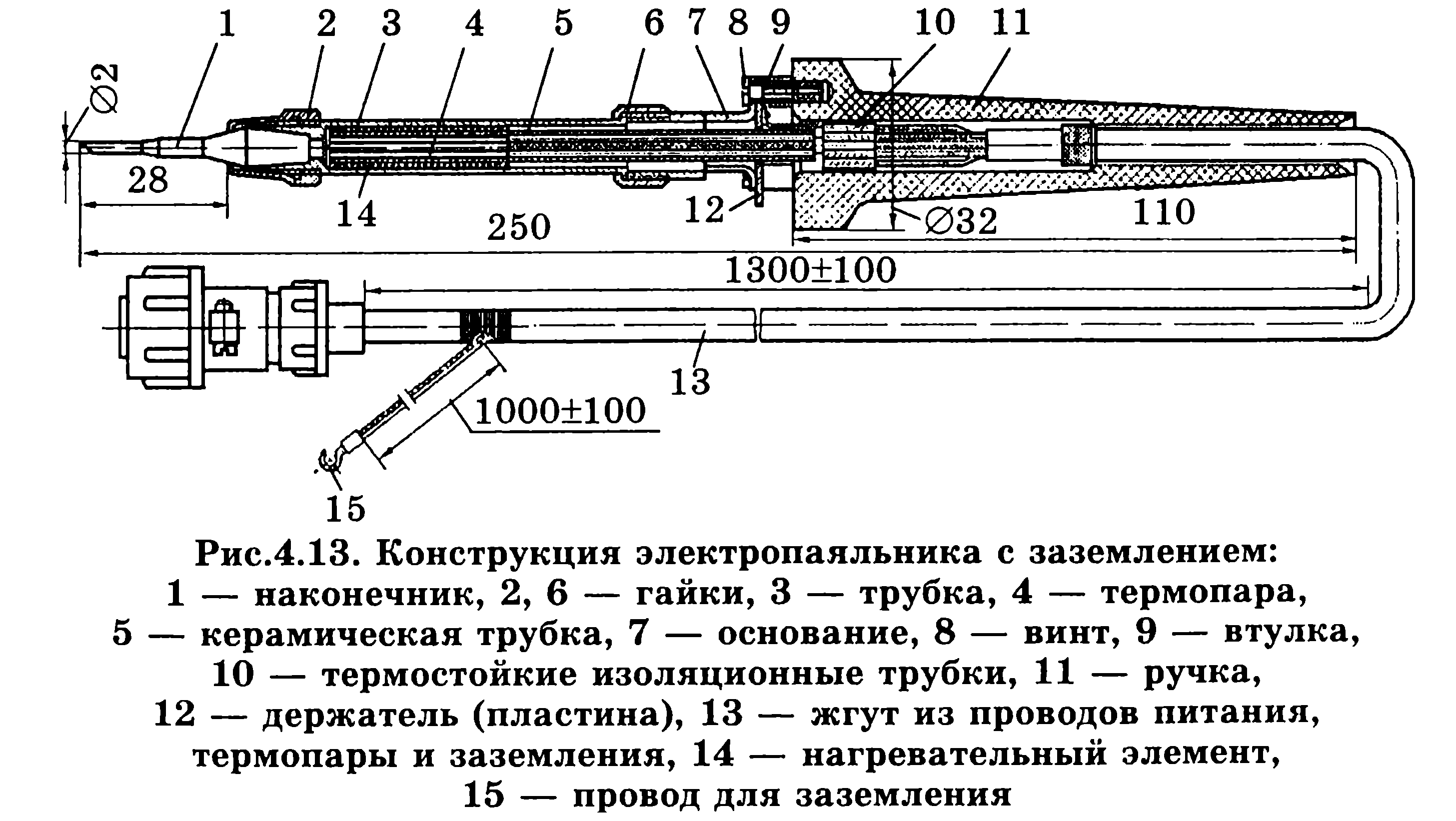

Design elektrischer Lötkolben in Abb. 4.13 dargestellt. Erforderlich Temperaturregime Beim Einzellöten wird dies durch die thermophysikalischen Eigenschaften des verwendeten Lötkolbens gewährleistet: die Temperatur des Arbeitsendes der Spitze (Spitze 1 in Abb. 4.13), die Stabilität dieser Temperatur, die mit Thermoelement 4 aufrechterhalten wird, und die Leistung des Heizelements 14.

Die Temperatur des Arbeitsendes der Spitze wird 30...100 °C über der Schmelztemperatur des Lotes eingestellt, da während des Lötvorgangs die Temperatur der Lötkolbenspitze aufgrund der Wärmekosten beim Erhitzen der gelöteten Teile sinkt. Die empfohlene Leistung von Lötkolben zum Löten von Mikroschaltungen beträgt 4... 18 W, z Leiterplattenbaugruppe 25...60 W, zum Löten von Drähten (Kabelbäumen) 50...100 W.

Lötkolbenspitzen bestehen aus Kupfer, das zur Erhöhung der Verschleißfestigkeit mit einer Nickelschicht überzogen ist. Ablauf des Lötvorgangs mit einem Lötkolben: Flussen Sie die Elemente der Montageverbindung mit einer in flüssiges Flussmittel getauchten Bürste. erwärmen Sie die Elemente der Installationsverbindung, indem Sie sie mit einer Lötkolbenspitze berühren; Führen Sie einen Lotstab in die Lötzone ein. Halten Sie der Erwärmung stand, bis sich das Lot normal ausbreitet und alle Lücken zwischen den zu verbindenden Oberflächen ausfüllt.

Berühren Sie die Teile nach Abschluss des Lötvorgangs nicht, bis das Lot vollständig ausgehärtet ist. Die Gesamtzeit zum Löten eines Feldanschlusses mit einem Lötkolben beträgt 1...3 s und darf nicht mehr als 5 s betragen.

Wenn das Löten und Verzinnen manuell durchgeführt wird, muss sichergestellt werden, dass die Wärme von elektronischen Bauteilen, Halbleiterbauelementen, ICs usw. abgeführt wird, die empfindlich auf deren Auswirkungen reagieren (gemäß den Spezifikationen für diese Elemente). Kühlkörper in Form von Klammern werden an den Anschlüssen der gelöteten Elemente zwischen den Lötpunkten und dem Elementkörper befestigt. Nach dem Löten werden die Kühlkörper frühestens nach 5 s entfernt. Für Wiederverwendung Kühlkörper werden gewechselt oder gekühlt.

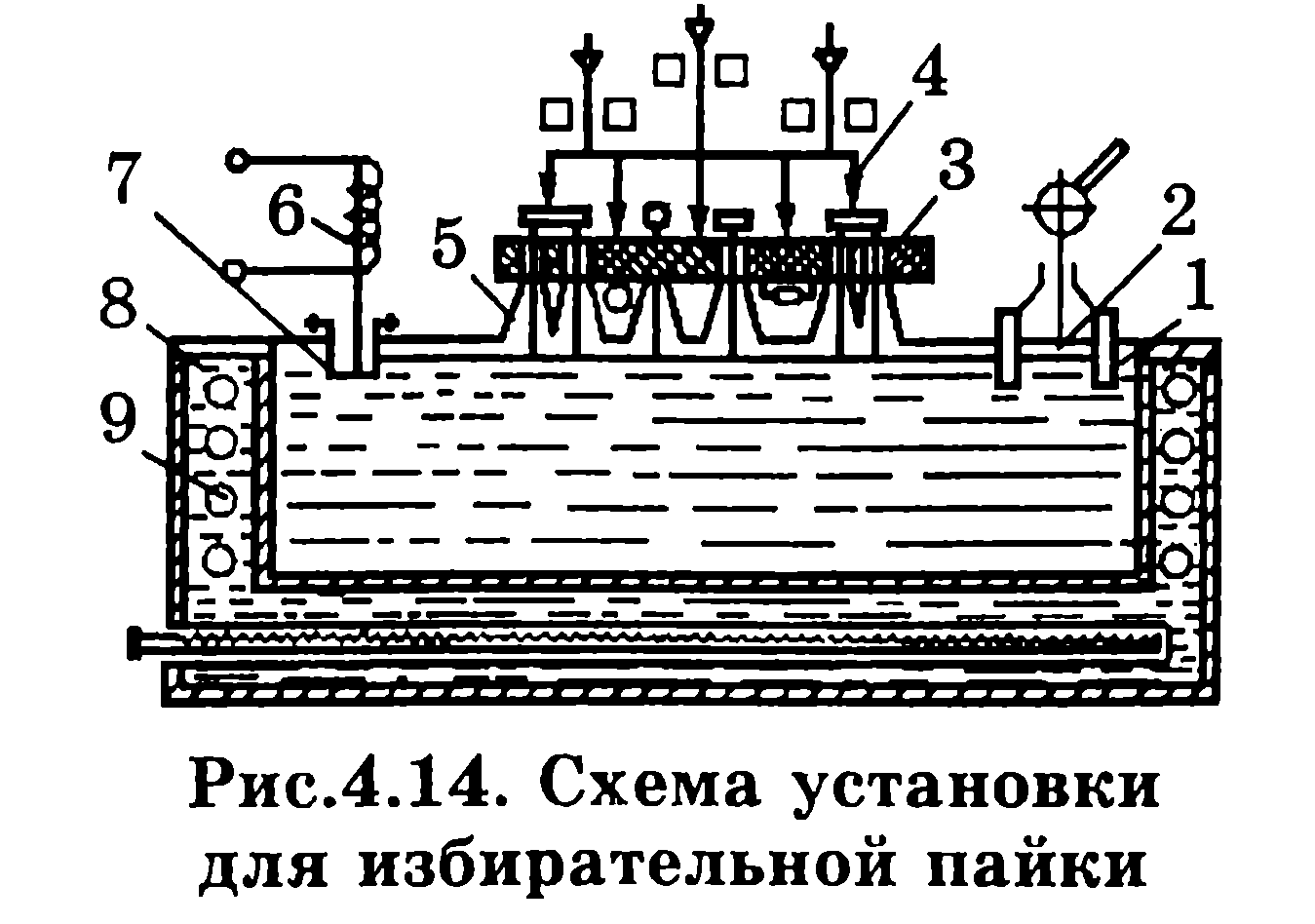

Installationsdiagramm für Selektivlöten ist in Abb. 4.14 dargestellt. Auf Chip 5 wird Platine 3 mit mit Flussmittel vorbeschichteten Anschlüssen montiert. Jeder Lötpunkt hat seinen eigenen Chip, dessen Loch mit dieser Stelle übereinstimmen muss. In dieser Position wird die Platine mit einer Klammer 4 gesichert. Das geschmolzene Lot 1 befindet sich in einem allseitig geschlossenen Volumen und seine Temperatur wird durch das geschmolzene Medium des Salzbades 8 aufrechterhalten, das durch elektrische Heizelemente 9 erhitzt wird Durch die Bronzemembran 7 überträgt der Vibrator 6 Vibrationen mit einer Frequenz von 100 Hz auf das geschmolzene Lot, was die Lötqualität verbessert. Durch Absenken des Kolbens 2 wird Lot durch die Matrizen zu den Lötstellen gefördert.

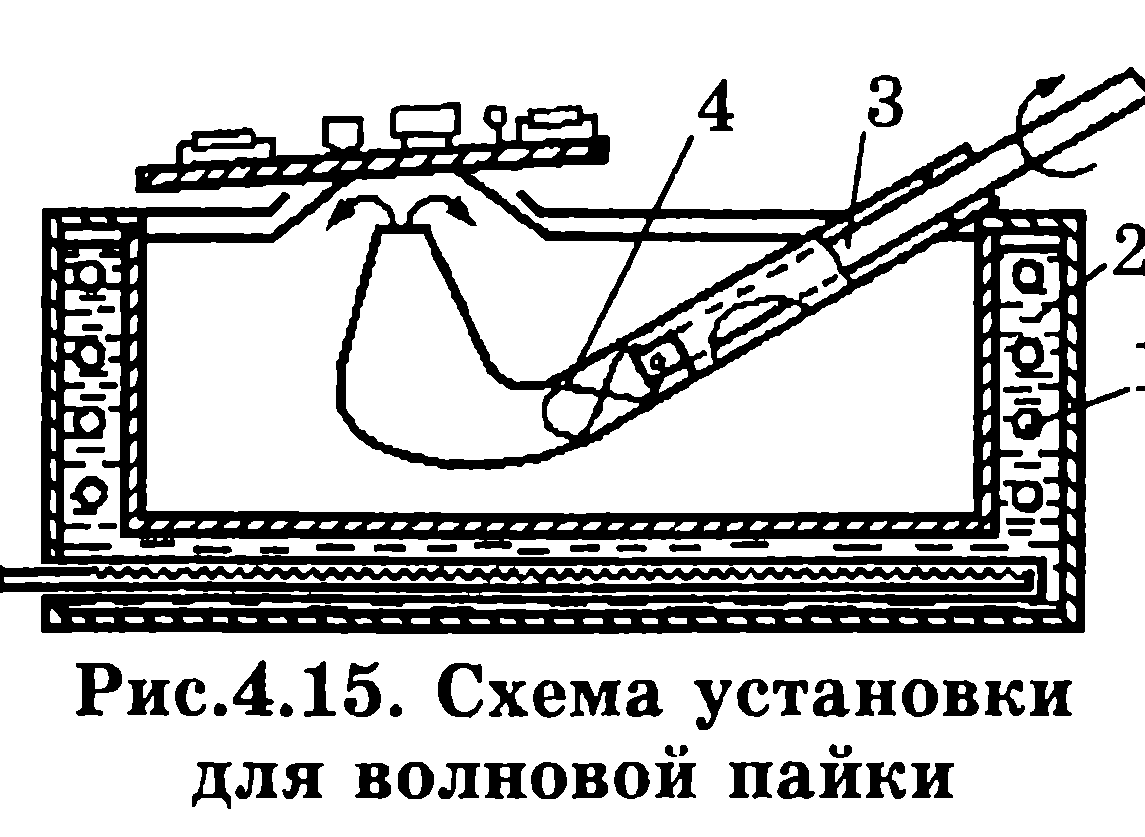

Installationsdiagramm für Wellenlöten in Abb. 4.15 dargestellt. In einem Bad aus geschmolzenem Lot, dessen Temperatur durch ein Salzbad 2 mit Heizelementen 1 aufrechterhalten wird, ist ein Rohr mit einer Schaufelpumpe 4 installiert, die von einem Elektromotor über eine Welle 3 angetrieben wird. Die Höhe der Welle hängt davon ab die Drehzahl des Elektromotors und wird durch deren Veränderung geregelt.

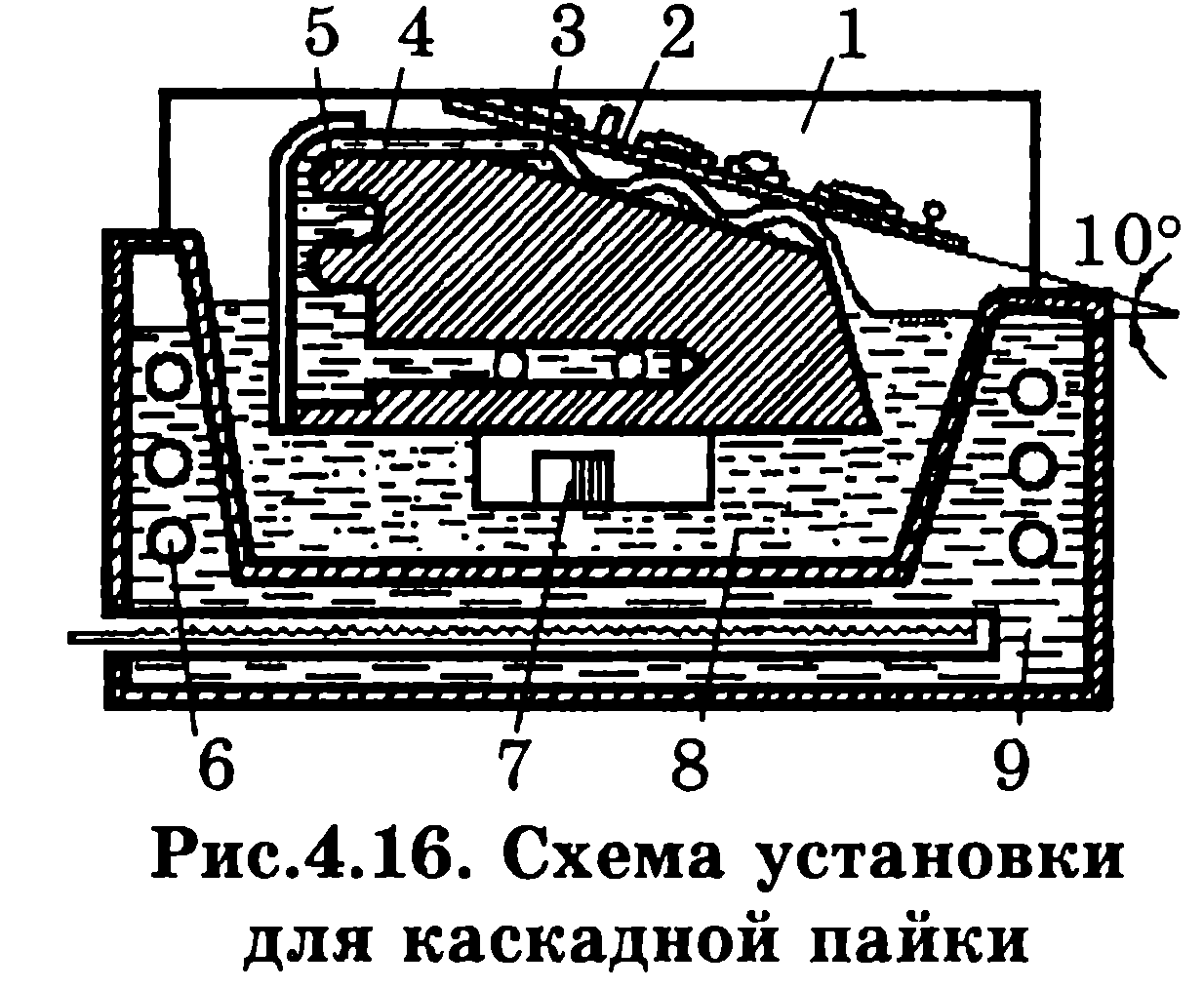

Kaskadenlöten unterscheidet sich von der Welle durch das Vorhandensein mehrerer Wellen (Abb. 4.16), die durch Schwellenwerte 3 auf der geneigten Fläche der Basis 5 erzeugt werden. Geschmolzenes Lot 8 durch Pumpe 7 durch Schlitz 4 mit konstante Geschwindigkeit tritt in diese Schwellen ein und fließt nach unten. Das Lot wird durch die Seitenwände 1 vor dem Fließen in andere Richtungen geschützt. Wie in den vorherigen Schemata wird die Temperatur des Lotes durch ein Salzbad 9 mit elektrischen Heizgeräten 6 aufrechterhalten.

Diese Lötarten eignen sich am besten für die Großserien- und Massenproduktion von Platinen mit einseitiger Anordnung der Scharnierelemente. Sie sorgen für eine kontinuierliche Bewegung der Platinen während des Lötens und der lokalen Erwärmung.

Methoden zum Löten von Drähten verschiedene Marken und Abschnitte. Nach der Bearbeitung, wie oben beschrieben, erfolgt die Montage Kupferkabel und Kabeladern, die keine Ummantelung haben, müssen verzinnt sein. Nach dem Abisolieren müssen vor Wartungsarbeiten einzelne Litzen verdrillt werden. Beim Verzinnen von Drähten und Kabeln empfiehlt es sich, Flussmittel in einem Abstand von 0,3 bis 2 mm von der Isolierung aufzutragen. Unverzinnte Abschnitte des Kerns zwischen der Isolierung und dem verzinnten Teil des Drahtes sind bis zu 1 mm zulässig. Die Querschnitte der stromführenden Leiter müssen dem Laststrom entsprechen. Die Gesamtquerschnittsfläche der an den Kontakt angeschlossenen Drähte und ERE-Klemmen sollte nicht größer sein kleinste Fläche Kontaktabschnitte.

Beim Löten von Drähten und Kabeladern müssen folgende Anforderungen erfüllt sein: Verbindungen zwischen Drähten müssen über elektrische Kontakte hergestellt werden. Optionen zur Befestigung von Adern und ERE-Anschlüssen an Kontakten verschiedene Designs dargestellt in Abb. 4.17:

In jedes Lötkontaktloch können maximal drei Drähte eingelötet werden. In diesem Fall muss jeder Draht einzeln im Loch befestigt werden, ohne ihn mit anderen Drähten und ERE-Klemmen zu verdrehen. Wenn das Montageloch zum Löten zu klein ist, müssen elektrische Stützkontakte verwendet werden; Die Leitung darf nur mit Kabelschuhen an den Klemmkontakten befestigt werden (nicht mehr als zwei Leitungen pro Klemmkontakt). Die Klemmkontakte müssen mit Farbe oder Lack gesichert werden;

Drähte mit kleinem Querschnitt (weniger als 0,2 mm2) müssen sorgfältig installiert werden; Das Verlegen der Drähte darf nur einmal durchgeführt werden, um sie nicht zu beschädigen.

die Antriebsversorgung in Form einer Schlaufe wird auf der Platine platziert, der Draht sollte jedoch nicht über den Rand hängen; der Draht zum Lötpunkt muss von unten geführt werden; Der Anschluss der Installationsdrähte an die Kontakte muss so erfolgen, dass die Länge des blanken Teils des Installationsdrahtkerns von seiner Isolierung bis zur Lötstelle nicht mehr als 2 und nicht weniger als 0,5 mm (nach dem Löten) beträgt ). Wenn der Abstand zwischen den Kontakten weniger als 5 mm beträgt, sollte der freiliegende Draht 1,5 mm nicht überschreiten.

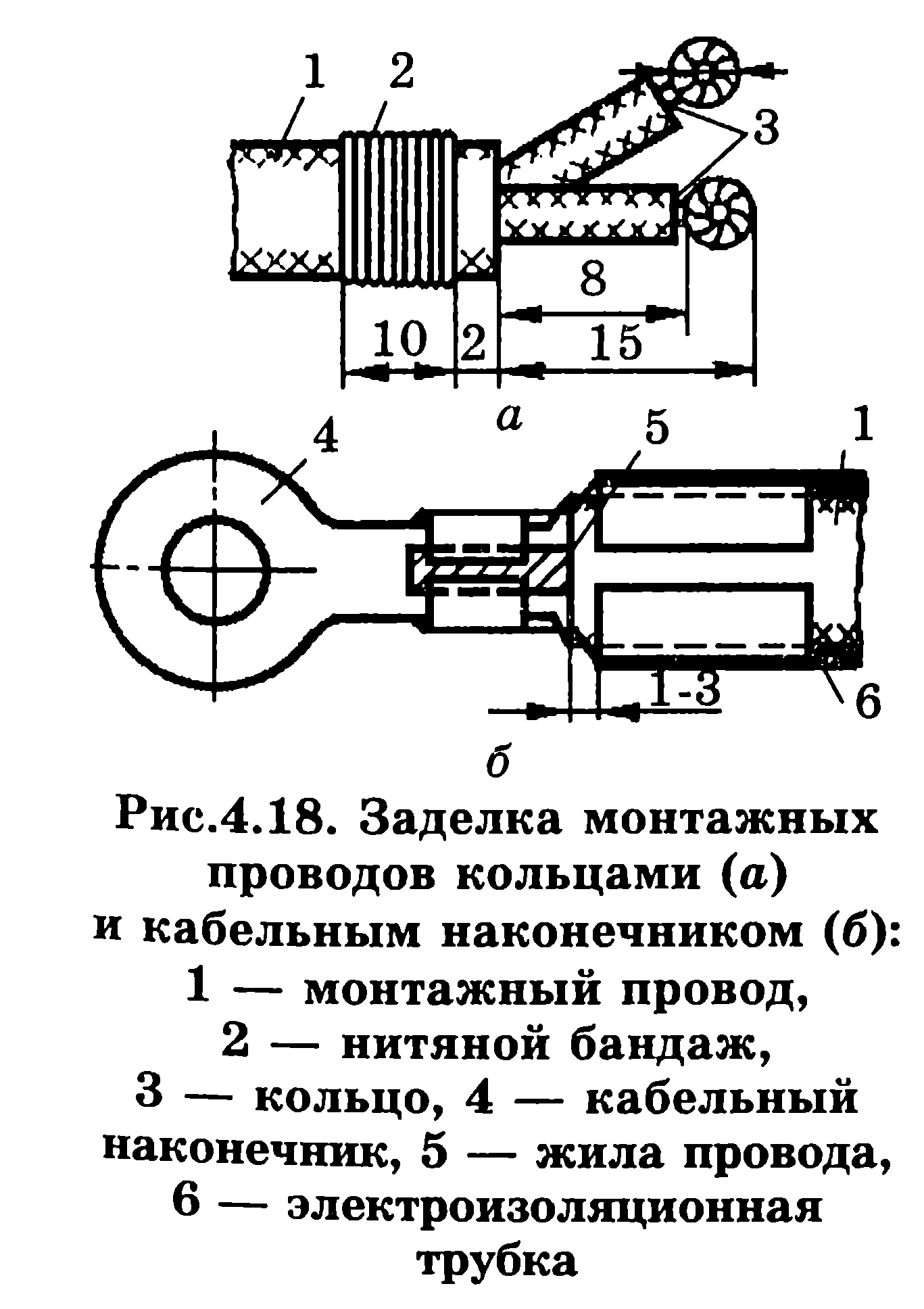

Der Anschluss von Installationskabeln an Schraubklemmenblöcke erfolgt auf verschiedene Arten. Bei einem davon werden Ringe mit einem größeren Durchmesser als der Schraubendurchmesser aus abisolierten und verzinnten Drahtkernen hergestellt (Abb. 4.18a). Bei einer anderen Methode werden Kabelschuhe mit Schraublöchern durch Löten, Schweißen oder Crimpen an den Drahtadern befestigt (Abb. 4.18, B).

Das Verlegen von Drähten in einem Kabelschuh erfolgt in folgender Reihenfolge: Auf den Draht wird ein elektrisch isolierendes Rohr mit einem Innendurchmesser gleich dem Außendurchmesser des Drahtes gesteckt; Der Drahtkern wird nach dem Schneiden und Verzinnen in die Spitze eingeführt; die Schenkel der Spitze quetschen und löten den Drahtkern von innen an die Schenkel; Crimpen Sie die folgenden Pfoten auf die Drahtisolierung. Auf der Spitze befindet sich ein elektrisch isolierendes Rohr

(Abb. 4.18, B).

Ultraschalllöten. In das Lot eingebrachte Ultraschallschwingungen zerstören Oxidfilme auf der Metalloberfläche, verbessern deren Benetzung mit flüssigem Lot, den Lotfluss in die Kapillarvertiefungen und fördern die Entgasung der Schmelze, was die Qualität der Lötverbindung verbessert.

Die im Lot unter dem Einfluss von Ultraschall auftretende Kavitation trägt zur Zerstörung von Oxidschichten bei, und akustische Ströme tragen Oxidpartikel und Verunreinigungen ab und entfernen Metall an den scharfen Kanten des Kontakts. Freiliegende Metallbereiche werden leicht mit Lot benetzt.

Laserlöten. Laserstrahlung unterscheidet sich von anderen elektromagnetischen Energiequellen durch ihren sehr engen Fokus. Konzentrierte Erwärmung mit fokussierter Strahlungsenergie hat eine Reihe von Vorteilen, von denen die wichtigsten sind: berührungslose Energieversorgung der Produkte durch Entfernung der Quelle vom Heizobjekt; die Fähigkeit, Energie durch optisch transparente Hüllen sowohl in einer kontrollierten Umgebung als auch im Vakuum zu übertragen; Hitze verschiedene Materialien unabhängig von ihren elektrischen, magnetischen und anderen Eigenschaften in einem weiten Bereich der Regelung und Steuerung von Lötparametern. Abhängig von Design-Merkmale und die Masse der gelöteten Produkte sowie die Eigenschaften der zu verbindenden Materialien erfordern verschiedene Geräte unterschiedlicher Leistung.

Anforderungen an Lötstellen, Qualitätskontrolle. ZU

Für Lötverbindungen gelten folgende Anforderungen:

Beim Flussmittel darf kein Flussmittel in das Innere des ERE und auf die Kontaktteile gelangen elektrische Anschlüsse;

Die Form der Lötstellen sollte rahmenförmig mit konkaven Lotkehlen (Abb. 4.19) und ohne überschüssiges Lot sein. Es sollte Ihnen ermöglichen, die Konturen der einzelnen elektrischen Elemente, die in der Verbindung enthalten sind, durch dünne Lotschichten visuell zu erkennen;

Die Oberfläche der Lotkeile entlang des gesamten Umfangs der Lötnaht sollte konkav, durchgehend, glatt, glänzend oder hellmatt sein, ohne dunkle Flecken und seitliche Einschlüsse.

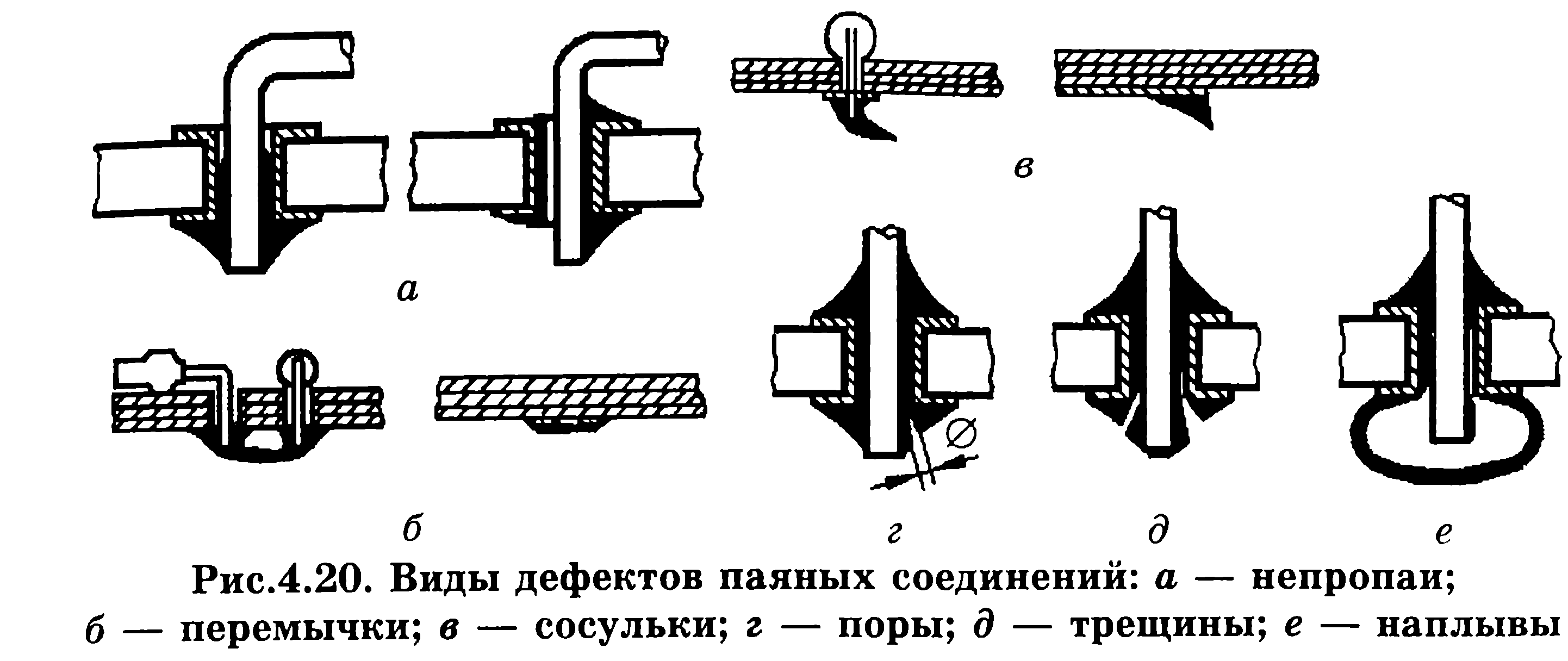

Die Qualität der Lötung wird durch äußere Begutachtung und ggf. mit einer Lupe überprüft. Bei einer gut ausgeführten Lötung sollte davon ausgegangen werden, dass die Konturen der zu verbindenden Teile deutlich sichtbar sind, aber alle Löcher mit Lot gefüllt sind. Die Lötstelle muss eine glänzende Oberfläche haben, ohne Durchbrüche, Risse oder scharfe Schrägen. Mögliche Arten von Lötstellenfehlern sind in Abb. 4.20 dargestellt.

Die mechanische Festigkeit des Lötens wird mit einer Pinzette überprüft, an deren Enden Polyvinylchloridröhrchen angebracht sind (sofern in der TD angegeben). Die Zugkraft entlang der Drahtachse sollte nicht mehr als 10 N betragen. Es ist verboten, den Draht in der Nähe der Lötstelle zu biegen. Nach der Prüfung und Abnahme wird die Lötstelle mit einem transparenten Farblack lackiert.

Zweck und Verwendung der Verzinnung, Automatisierung von Löt- und Verzinnungsprozessen. Die hohen Anforderungen an die feste Verbindung von Teilen und Elementen bei Elektroinstallationen durch Löten erfordern den Einsatz des Heißverzinnens.

Typischerweise wird die Heißverzinnung elektrischer Bauteile nur dann durchgeführt, wenn deren Lötbarkeit nicht zufriedenstellend ist (die Notwendigkeit einer Kontrolle der Lötbarkeit ist in der technischen Dokumentation enthalten). Beim Verzinnen müssen folgende Voraussetzungen erfüllt sein:

Das Verzinnen von Elementen der Elektroinstallation (elektrische Anschlüsse, Kontaktflächen von Leiterplatten, metallisierte Löcher, Adern von Installationsdrähten usw.) sollte hauptsächlich mit den gleichen Loten wie das anschließende Löten durchgeführt werden. Temperaturempfindliche EREs werden mit Loten mit niedrigem Schmelzpunkt verzinnt. Ebenso wie beim Löten ist auch beim Verzinnen solcher elektronischen Bauteile der Einsatz von Kühlkörpern notwendig;

Das Auftragen des Flussmittels auf die zu verzinnenden Oberflächen beim manuellen Verzinnen sollte so lange erfolgen, bis die Oberfläche mit Lot benetzt ist. Beim maschinellen Verzinnen wird die gesamte Oberfläche, die das Lot berührt, mit Flussmittel behandelt;

Beim Verzinnen muss der Abstand entlang der Länge der ERE-Leitung vom Lötspiegel zum ERE-Körper mindestens 1 mm betragen (bzw. gemäß den Spezifikationen für die ERE);

Beim manuellen Verzinnen von Elektroelektronik-Anschlüssen durch Eintauchen in Lot oder mit elektrischen Lötkolben sollte die Dauer des Vorgangs die in den technischen Spezifikationen für Elektroelektronik angegebene Zeit nicht überschreiten. Wenn keine solche Einschränkung besteht, wird davon ausgegangen, dass die Verzinnungsdauer nicht mehr als 5 s beträgt.

Seite 61 von 71

Das Layout und Stricken von Bündeln kann mithilfe von Vorlagen erfolgen.

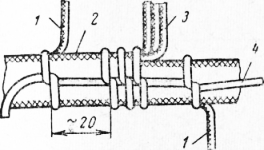

Die Schablone muss nach der Zeichnung des Kabelbaums, falls keine Zeichnung vorhanden ist, nach dem Schaltplan erstellt werden. Das Drahtschneiden auf der Schablone ist in Abb. dargestellt. 4-24. Die Schablone besteht aus einem Sockel 1 mit Löchern 2 für die Durchführung des Kabelbaums, montierten Bolzen mit entsprechendem Durchmesser 3. Erfolgt die Verbindung in verschiedenen Ebenen, sollten dreidimensionale Schablonen verwendet werden, um Knicke im Kabelbaum bei der Montage zu vermeiden es im Produkt. Um die Drähte vor Beschädigungen zu schützen, sollten die Bolzen nach dem Anbringen der Bolzen auf der Schablone angebracht werden Isolierrohre mit einem Innendurchmesser, der dem Durchmesser des Bolzens entspricht.

Beim Anfertigen einer Schablone ist darauf zu achten, dass der Draht aus Bündel 4 gegenüber der Lötstelle austritt und die Länge des aus dem Lötloch austretenden Drahtes mindestens 50 mm beträgt. Bei der Installation von Drähten unterschiedlicher Querschnitte ist es erforderlich, mehrere Bündel zu bilden, damit das Bündel Drähte mit ähnlichen Isolationsdurchmessern enthält, beispielsweise Drähte mit einem Außendurchmesser von 3 bis 6 mm.

Es ist nicht zulässig, Drähte mit äußerer Abschirmung und Drähte der Typen MGV und MGP im selben Bündel zu verlegen.

Der innere Biegeradius des Bündels beim Auslegen der Drähte auf der Schablone muss mindestens das Dreifache des größten Durchmessers des im Bündel enthaltenen Drahtes betragen. Der bereits montierte Kabelbaum sollte so gebogen werden, dass sein innerer Biegeradius mindestens dem Fünffachen des Bündeldurchmessers entspricht. Die Drähte im Bündel sollten gleichmäßig verlegt werden, ohne Vorsprünge oder Kreuzungen. Kreuzungen sind dort zulässig, wo der Draht aus dem Bündel austritt.

Abgeschirmte Drähte und Drähte mit kleinem Durchmesser müssen in der Mitte des Bündels platziert werden. Lange Drähte sollten oben am Kabelbaum angebracht werden Vorderseite damit die Zweige des Tourniquets darunter hervorkommen.

Bei Kabelbäumen, bei denen es nicht möglich ist, fehlerhafte Kabel auszutauschen, müssen Ersatzkabel bereitgestellt werden. Die Anzahl der Ersatzdrähte sollte 8–10 % der Gesamtzahl der Drähte im Kabelbaum betragen, jedoch nicht weniger als zwei.

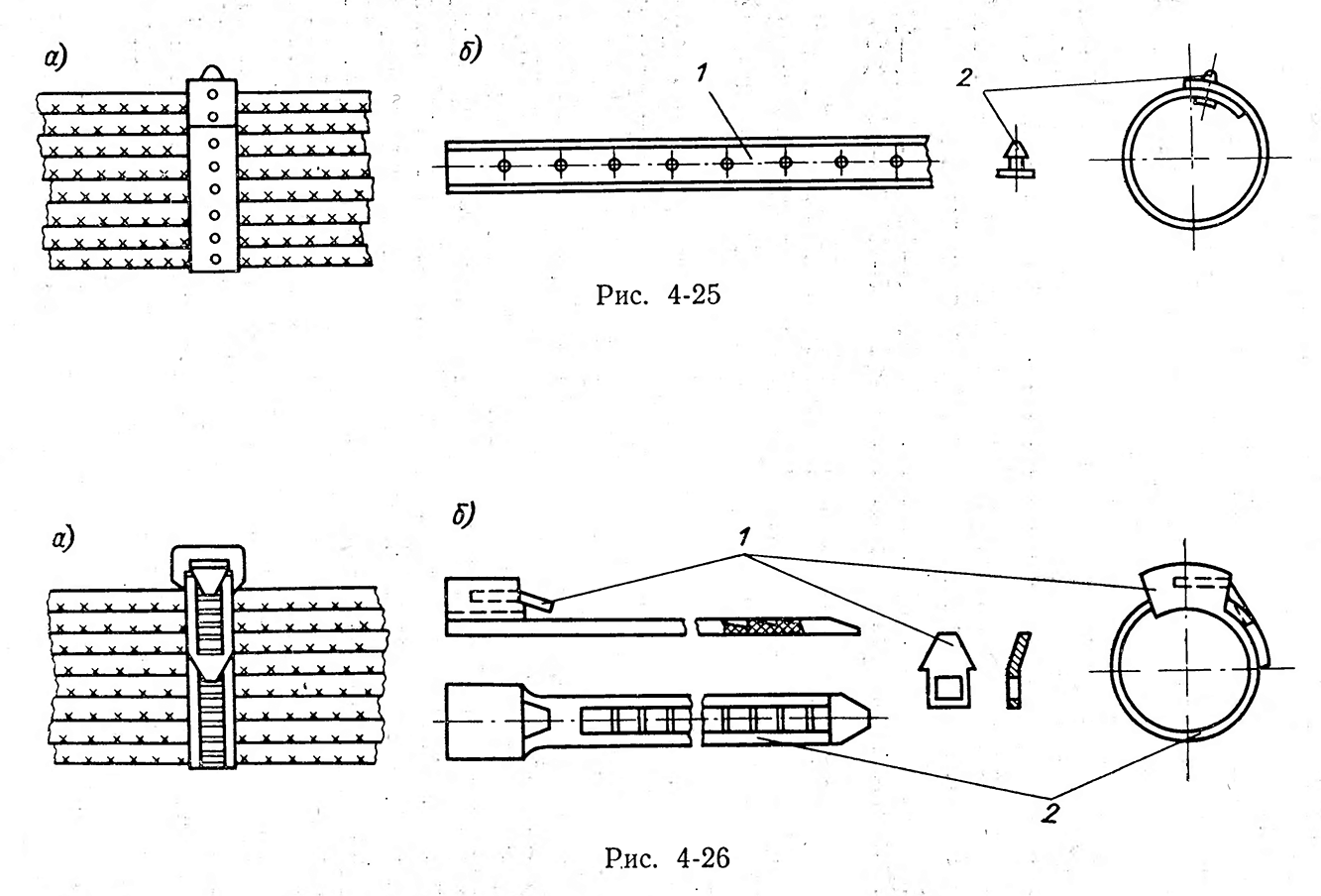

Die Enden der Ersatzdrähte müssen isoliert und an einer sichtbaren Stelle am gemeinsamen Kabelbaum befestigt werden; Ersatzdrähte müssen die gleiche Farbe haben. Geschirre mit einem Durchmesser von 10 bis 75 mm (Abb. 4-25,a) sollten mit Lochbändern 1 (Abb. 4-25,6) mit Kunststoffknöpfen 2 gestrickt werden. Geschirre mit einem Durchmesser über 20 mm sollten mit gestrickt werden Lochband in zwei Lagen. Diese Methode zum Stricken von Kabelbäumen wird in vielen Unternehmen der Elektroindustrie eingesetzt. Beim Stricken von Strängen sollte der Abstand zwischen zwei benachbarten Bindungen (Strickteilung) abhängig vom Durchmesser des Strangs gewählt werden:

Zum Schutz davor mechanischer Schaden Die Gurte müssen auf der gesamten Länge oder im erforderlichen Bereich (wie in der Zeichnung angegeben) umwickelt oder in Strümpfe aus Schutzmaterial gelegt werden. Autobeam auf Malexin (Kunstleder) wird hauptsächlich als Schutzmaterial verwendet.

Hinter In letzter Zeit ausgetragen experimentelle Arbeit per Antrag neues Design Teile zum Stricken von Geschirren (Abb. 4-26, a).

In Abb. In Abb. 4-26, b zeigt einen Gurt bestehend aus Band 2, hergestellt aus Polyethylen der Sorte 20 906-040 durch Pressen. Auf einer Ebene des Bandes befinden sich Zähne mit einer Neigung. Im Kopf des Bandes ist eine Metallklemme 1 installiert. Beim Stricken eines Seils führt die Klemme das Ende des Bandes frei durch das Loch und gleitet entlang der Neigungen der Zähne. In der Gegenrichtung wird das Band durch eine Klemme festgehalten.

Kabelbäume mit einem Durchmesser von mehr als 75 mm sollten in speziellen perforierten Boxen aus Polyvinylchlorid-Kunststoff untergebracht werden. Das Stricken von Bündeln mit Fäden ist erlaubt. Die Stricksteigung und die Anzahl der Fäden werden je nach Durchmesser des Drahtbündels mit einem Querschnitt von 0,35 mm 2 oder mehr nach folgenden Angaben gewählt:

Bei Drähten mit einem Querschnitt von weniger als 0,35 mm 2 wird der Strickschritt abhängig von der Anzahl der Drähte im Bündel gewählt:

Bei gekrümmten Abschnitten sollten die Strickschritte je nach Strangdurchmesser und Biegeradius reduziert werden. Am Anfang und am Ende des Tourniquets sollten Bandagen angelegt werden, die aus zwei bis fünf Fadenwindungen bestehen.

In vielen Produktionsbetrieben für Elektrogeräte werden halbautomatische Pistolen zum kontinuierlichen Stricken von Bündeln mit einem Durchmesser von bis zu 26 mm mit Nylonfäden verwendet. Die Produktivität des automatischen Strickens beträgt 400–500 mm/min bei einer Strickteilung von 5 mm.

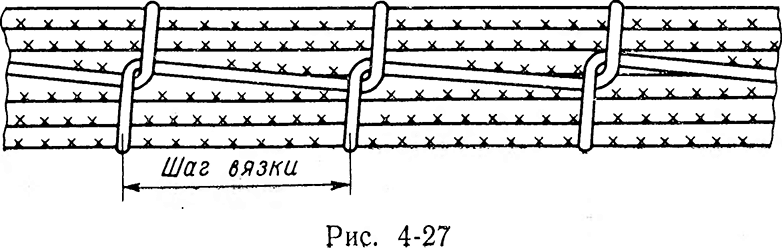

Ein Beispiel für das Stricken eines Tourniquets ist in Abb. dargestellt. 4-27. Wenn der Kabelbaum aus Drähten mit Baumwoll- oder Seidenisolierung besteht, muss das gesamte Bündel mit einer feuchtigkeitsabweisenden Zusammensetzung imprägniert werden, um die Drähte vor Feuchtigkeit zu schützen. Kabelbäume, die aus Drähten mit Polyethylen- oder Fluorkunststoff-Isolierung bestehen, die kein Garngeflecht haben, z. B. Drähte der MPM-, MPKM-, MGTF- usw., sollten aufgrund ihrer Kältefließfähigkeit mit Bändern oder Folien umwickelt werden, um ein Durchhängen der Isolierung zu verhindern während des Herstellungsprozesses und der Lagerung des Produkts durch Fäden durchgedrückt werden. Um ein Verdrehen des Kabelbaums während des Wickelvorgangs zu verhindern, sollte der Kabelbaum gewickelt werden, ohne ihn von der Schablone zu entfernen. Anfang und Ende der Wicklung müssen mit einer Fadenbinde gesichert und mit HVK-2a-Kleber verklebt werden.

Zum Stricken von Bündeln bestehend aus Drähten, die neben einer Isolierung aus Polyvinylchlorid, Polyethylen oder anderem Material eine Wicklung aus Seiden-, Glas- oder Baumwollgarn, Baumwollfäden Nr. 00, Schnüren mit einem Durchmesser von 0,5-2 mm, Fäden aufweisen Es sollten Nr. 9 verwendet werden .5 Leinen, gekochte Nylonfäden 3K, Glasfäden Nr. 10, Polyvinylchloridschläuche mit einem Durchmesser von 1 mm. Kordeln und Fäden sollten vor dem Stricken mit Ceresin oder Wachs eingerieben werden.

Vor und nach dem Abzweigen des Tourniquets sollten Bandagen aus zwei oder drei benachbarten Schlaufen hergestellt werden.

Vor dem Einfluss hoher Temperaturen sollten Bündel (Drähte) mit Hitzeschutzmaterial, z. B. schnurgebundenem Asbest, Fluorkunststofffolie, Glasband, geschützt oder auf Asbestabdeckungen oder -rohre aufgesetzt werden.

In der Einzel- und Kleinserienfertigung bleibt die Methode erhalten, Drähte und Kabel lokal, also direkt im Gehäuse oder Rahmen des Gerätes, zu schneiden. Diese Methode zum Schneiden von Drähten ist nicht sehr produktiv, da sich die Bewegungen der Installateure auf Teile, Baugruppen, Rahmenwände und Kästen beschränken elektrische Geräte. ![]()

Reis. 4-28

Diese Methode zum Schneiden von Drähten wird jedoch in Unternehmen der Elektroindustrie eingesetzt, wo es nach technischen und wirtschaftlichen Indikatoren unrentabel ist, auf das Schablonenschneiden von Drähten umzusteigen.

ZU Kategorie:

Herstellung von Funkgeräten

Vorbereitung von Installationsdrähten, Kabeln und Kabelbäumen

Die Vorbereitung der Installationskabel beginnt mit dem Richten (Ausrichten) der in Spulen an die Anlage gelieferten Drähte. Anschließend wird der Draht in Stücke der erforderlichen Länge (in der technischen Dokumentation angegeben) geschnitten.

Bei Installationsarbeit Das Spleißen von Drähten aus einzelnen Abschnitten ist nicht zulässig. Die Drahtmarke, ihr Querschnitt und ihre Farbe werden ebenfalls anhand der technischen Dokumentation bestimmt.

Die Art der Vorbereitung der Installationskabel hängt hauptsächlich vom Produktionsumfang ab. Bei der Einzelfertigung wird der Draht mit einer Schere oder einem Drahtschneider nach einem Maßstabslineal abgeschnitten. In der Massenproduktion werden häufig verschiedene Geräte und Maschinen zum Messen des Drahtschneidens eingesetzt, was die Arbeitsproduktivität und die Genauigkeit dieses Vorgangs erheblich steigert.

In Abb. 1 zeigt eine Schere zum Messen des Drahtschneidens, die sich durch hohe Produktivität mit einer Schnittgenauigkeit von +0,5 mm auszeichnet. Die Schere verfügt über bewegliche und feste Scheiben mit Löchern unterschiedlichen Durchmessers, einen Anschlag und einen Griff. Wenn sich die Schere nicht in Arbeitsposition befindet, stimmen die Löcher in den Scheiben aufgrund des Vorhandenseins eines Riegels und einer Spannfeder überein. Vor dem Schneiden einer Werkstückcharge wird der Anschlag mit dem Pfeil auf die gewünschte Länge eingestellt; Die Ablesung erfolgt mit einem Messlineal. Wählen Sie dann entsprechend dem Durchmesser des Drahtes das gewünschte Loch auf der Scheibe aus und fädeln Sie den Draht bis zum Anschlag hinein. Durch Druck auf den Griff, der fest mit der beweglichen Scheibe verbunden ist, werden die Werkstücke geschnitten.

Reis. 1. Schere zum Messen des Drahtschneidens: 1 - bewegliche Scheibe, 2 - feste Scheibe. 3 – Anschlag, 4 – Lineal, 5 – Pfeil, 6 – Griff, 7 – Sperre, 8 – Feder

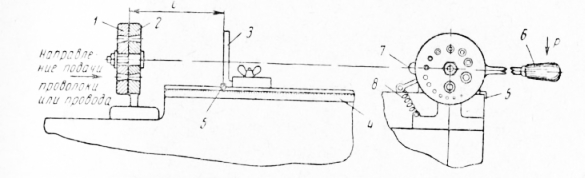

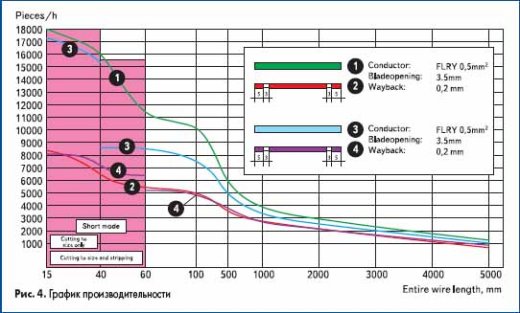

Das Schneiden und Abisolieren der Enden von Installationskabeln unter Massenproduktionsbedingungen erfolgt auf einer speziellen Maschine (Abb. 2). Die Produktivität einer solchen Maschine beträgt 5500 Drähte pro Stunde.

Nach dem Schneiden werden die Installationsdrähte und -kabel der Endmontage zugeführt, die aus folgenden Arbeitsgängen besteht:

— Abisolieren der Enden von der Isolierung und Abschirmung des Geflechts, Entfernen der Oxidschicht, Verdrillen der Drähte, Verzinnen und Sichern der Enden der Isolierung.

Die Art der Endversiegelung hängt von mehreren Faktoren ab:

- Marke des verwendeten Drahts oder Kabels, Konstruktionsmerkmale der Installation und ihrer Komponenten, Betriebsbedingungen der Funkausrüstung sowie Produktionsumfang.

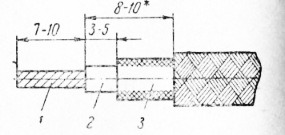

Das Abisolieren des Drahtes sollte auf eine solche Länge erfolgen, dass eine zuverlässige Befestigung der Drähte an den Kontaktblättern ohne unnötigen technologischen Abfall gewährleistet ist. Die Praxis zeigt, dass für die meisten Verbindungen das Abisolieren eines 7-10 mm langen Leitungsabschnitts ausreicht. Sie können die Isolierung nicht mit einem Messer abisolieren, da Sie den stromführenden Kern des Drahtes durchschneiden können.

Die Isolierung des Drahtes bestimmt in gewissem Maße die Art des Abisolierens.

Textil-, Kunststoff- und Folienisolierungen werden mit einem der Kabel von den Drähten entfernt folgende Methoden:

- aus Drähten MGV, MGVL, MGVSL, BPT-250, TM-250, PMV, PMOV (mit innerer Glasfaserisolierung), BPVL, MCSL - durch Schneiden auf einer Maschine:

- aus Drähten MGV, MGVL, BPVL, PVL, PMV, PMOV (mit Innenisolierung aus Baumwollfasern), PMVG, MGShV, MGL, MOG - im elektrischen Brennverfahren auf einer automatischen Maschine gleichzeitig mit gemessenem Schneiden von Werkstücken oder auf einer Sondermaschine Gerät, das auf dem Tisch des Installateurs installiert ist und über zwei Fußpedale gesteuert wird, die sich unter dem Tisch befinden.

Reis. 3. Automatische Maschine zum Schneiden und Abisolieren der Enden von Installationskabeln

Reis. 4. Abisolieren vom Drahtende: 1 - Isolierung, 2 - Ader

Das Gerät verfügt über Gestelle, auf denen parallele Säulen 3 montiert sind. C rechte Seite Die rechte Backe 2 ist fest an den Säulen befestigt, die linke Backe 1 gleitet auf Messingbuchsen frei entlang der Säulen. Der gerippte Teil der Backen dient zum Festklemmen der Isolierung beim Entfernen. Am Schwamm-L sind Drahthalter mit Kupferstiften befestigt. Die Stromversorgung der Pins erfolgt über Konstantan-Drahtheizungen

Schrauben. An den Halterungen sind Kabelanschlüsse angebracht, mit deren Hilfe Sie die bewegliche Backe nach rechts oder links bewegen und so die Schleifenheizungen verschieben oder spreizen können, denen von einem Abwärtstransformator eine Spannung von 3-4 V zugeführt wird. Mithilfe der Pedale werden die Heizelemente in eine Position gebracht, in der zwischen ihnen ein Spalt entsteht, in den der Draht eingeführt wird. Durch Drücken des linken Pedals des Geräts werden die Schleifen der Heizelemente zusammengeführt und dadurch die Isolierung gezündet. In Fabriken haben sich Zangen und Messer zum elektrischen Brennen von Isolierungen durchgesetzt, die nach dem gleichen Prinzip wie das beschriebene Gerät arbeiten. Die Isolierung der einzelnen Drähte MGV, MGVL, MGVSL, BPVL, BPT-250, G1VL, G1MV, PMOV (mit interner Glasfaserisolierung), MCSL, LPL, MOG, TM-250 wird mit einer Spezialzange entfernt.

Die Emaille-Isolierung wird entfernt:

- aus PET-, PEL-Drähten - mit Schleifpapier, Schaber usw.;

- bei PEV- und PEM-Draht - die Enden des Drahtes in Ameisensäure tauchen und anschließend mit einem weichen Tuch abwischen;

- Mit Litzendrähte LESHO und LESHD – durch Erhitzen des flauschigen Endes des Drahtes im oberen Teil der Flamme eines Spiritusbrenners auf eine leichte strohgelbe Glut und schnelles Eintauchen in Alkohol mit einer Stärke von mindestens 94° und anschließendes Abwischen mit einem weichen Lappen.

Reis. 5. Vorrichtung zum Entfernen der Isolierung von Installationsdrähten durch Brennen: 1 beweglicher Schwamm. 2 - stationärer Schwamm. 3 - Säule, 4 - Rack

Reis. 6. Zange zum Entfernen der Isolierung von den Enden der Installationsdrähte

Reis. 177. Zange zum Entfernen der Isolierung von den Enden von Installationsdrähten: 1 - Vierkant, 2 - Messer, 4 - Griff, 6 - Klemme

Zusätzlich zu den besprochenen Methoden werden zum Entfernen der Emaille-Isolierung Erwärmung und mechanische Geräte eingesetzt.

Das Heizgerät ist ein Porzellanrohr, auf das eine Heizspirale gewickelt ist. Das Rohr ist an einem Holzgriff befestigt. Die Stromversorgung erfolgt über einen Abwärtstransformator. Um die Isolierung zu entfernen, werden die Enden des Drahtes in ein erhitztes Porzellanrohr eingeführt, das die Emaille verbrennt.

![]()

Reis. 8. Mechanisches Gerät zum Abisolieren von Drähten mit Emaille-Isolierung

Zu den mechanischen Geräten zum Entfernen der Emaille-Isolierung gehört ein Gerät mit Metallbürsten (Abb. 8), die sich mit einem Elektromotor in entgegengesetzte Richtungen drehen. Mithilfe der Stellschrauben können Sie den Abstand zwischen den Bürsten einstellen. Zum Entfernen der Isolierung wird das Drahtende durch ein Loch im Schutzgehäuse zu den rotierenden Bürsten geführt. Die Isolierung ist in wenigen Sekunden entfernt. Eine Maschine mit rotierenden Metallbürsten kann zum Entfernen jeglicher Isolierung, einschließlich Gummi und Glasfaser, verwendet werden.

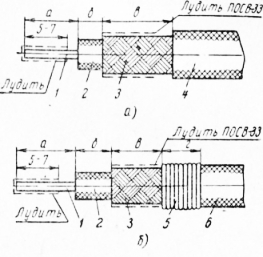

Zum Abisolieren der Enden von Hochfrequenz-RK-Kabeln kommt eine halbautomatische Vorrichtung zum Einsatz, mit deren Hilfe die Isolierung vom Kabelende je nach Kabelkonstruktion schrittweise entsprechend den vorgegebenen Maßen entfernt wird. Das Abschneiden der Enden von Hochfrequenzkabeln ist in Abb. dargestellt. 179. Auf der Vorderseite der Maschine befinden sich Buchsen, hinter denen sich Spindeln mit Köpfen befinden, die zum Schneiden einer der Isolierschichten bestimmt sind. Der halbautomatische Elektromotor dreht alle Spindeln gleichzeitig.

Die erste Buchse und die entsprechende Spindel mit Kopf dienen zum Entfernen der Vinylchlorid-Isolierung, die zweite zum Entfernen des Abschirmgeflechts, die dritte zum Entfernen der Baumwollisolierung (durch Brennen), die vierte zum Trimmen der Polyethylen-Isolierung und die fünfte zum Entfernen der Isolierung aus Polyethylen Trimmen Gummiisolierung. So werden Kabel mit Vinylchlorid-Isolierung in den Steckplätzen 1, 2 und 4 und mit Baumwollisolierung in den Steckplätzen 3, 2 und 5 verarbeitet. Bei der Verarbeitung von Kabeln wird auf die Unversehrtheit (keine Schnitte) des Leiters, der inneren Isolierung und des Abschirmgeflechts geachtet muss gewährleistet sein. Die Maße a, b, e, d (siehe Abb. 9) richten sich nach der Art des Verbinders und müssen mit den Skizzen übereinstimmen technologische Karte oder zeichnen.

Der Oxidfilm auf dem freiliegenden Teil der leitfähigen Schicht wird mit einem Schaber (Abb. 10) oder mittelkörnigem Schleifpapier gereinigt. Der abisolierte Kern wird 5–7 mm vom Ende entfernt mit POS-40-Lot verzinnt.

Die Enden des äußeren Textilgeflechts der Kabel RK-44 und RK-45 werden mit Faden Nr. 00 gesichert und anschließend mit Nitrokleber abgedeckt. Wenn es notwendig ist, die Enden der Kabelabschirmung zu verzinnen, werden diese in geschmolzenes Lot getaucht oder mit einem elektrischen Lötkolben verzinnt.

Die Enden mehradriger Installationskabel, zum Beispiel MGV, BPVL, MGVL und andere, sind vorverdrillt. Verwenden Sie zum Verdrehen ein spezielles Gerät, wie in Abb. elf.

Das abisolierte Ende des Montagedrahtes wird durch die Führungsbuchse geführt, bis es mit einem schnell rotierenden Federklemmelement in Kontakt kommt, das auf der Motorwelle montiert ist.

Reis. 9. Abschneiden der Enden von Hochfrequenzkabeln: a - RK-Kabel, b - RK-44 (RK-45)-Kabel; 1-adrig, 2-isoliert, 3-abschirmendes Geflecht, 4-Kunststoff-Isolierung, 5-fach Baumwollfaden Nr. 00. 6-fach geflochtenes Geflecht

Reis. 10. Abisolieren des RK-Kabelkerns von der Oxidschicht: 1 - Metallständer, 2 - Kern, 3 - Schaber

Die abisolierten und verdrillten Enden der Installationsdrähte werden einer Heißverzinnung unterzogen: 1-2 Sekunden lang in ein elektrisches Bad mit geschmolzenem G10S-40- oder POS-61-Lot eingetaucht. Der Verzinnungsbereich wird zunächst mit einem säurefreien Flussmittel, beispielsweise einer alkoholischen Kolophoniumlösung, beschichtet.

Reis. 11. Vorrichtung zum Verdrillen von Drahtlitzen vor der Wartung 1 - Führungshülse, 2 - Klemmelement, 3 - Elektromotor

Reis. 12. Befestigen der Drahtisolierung mit Faden (Flechtung): a - Befestigen der ersten Windung, b - Verlegen weiterer Windungen, c - Festziehen der Windungen und Abschneiden der Fadenenden; 1-Draht, 2 - Baumwollfaden Nr. 20

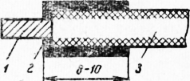

Reis. 13. Befestigung der Drahtisolierung mit einem Rohrstück: 1 - Ader, 2 - Polyvinylchloridrohr, 3 - Isolierung

Beim Banderolieren wird eine Lage Fäden auf die Isolierung gewickelt und entsprechend befestigt (Abb. 12). Das Flechten erfolgt mit farbigen Baumwoll- oder Seidenfäden, die anschließend mit BF-4-Kleber oder Nitrolack beschichtet werden. Durch den Einsatz einer halbautomatischen Maschine können Sie diesen Prozess mechanisieren und die Arbeitsintensität des Vorgangs drastisch reduzieren.

Produktiver und auf eine qualitativ hochwertige Art und Weise Die Baumwollisolierung an den Enden des Drahtes wird mit Vinylchlorid-, Gummi- oder Linoxinschläuchen abgedichtet (Abb. 13).

Um die Rohre auf die erforderliche Länge zu schneiden, verwenden Sie die in Abb. gezeigte Maschine. 14. Die Maschine arbeitet in einem automatischen Zyklus. Die Produktivität beträgt 300.000 Rohlinge pro Schicht. Damit können Sie Rohre mit einem Durchmesser von 2 bis 6 mm in Längen von 8 bis 20 mm schneiden.

Reis. 14. Maschine zum Schneiden von Isolierrohren: 1 – Vinylchloridrohr, 2 und 5 – Führungsbuchsen, 3 – Andruckrolle, 4 und 7 – Zahnräder, 6 – Messer, V – Zahnrad, 9 – feststehendes Messer, 10 – Antriebsrolle

Die Hauptteile der Maschine sind zwei Zahnräder, von denen eines ein Messer 6 montiert ist und auf der Welle das zweite eine austauschbare Antriebsrolle 10. Zum Antrieb der Zahnräder wird ein kleines Zahnrad 8 verwendet, das auf der Motorwelle montiert ist und rotiert mit einer Geschwindigkeit von 6000 U/min.

Während des Betriebs der Maschine durchläuft der Vinylchloridschlauch die Führungshülse 2 und fällt auf die auswechselbare Antriebsrolle 10, wird von der Gummidruckrolle 3 gedrückt und dann in die zweite Führungshülse 5 und schließlich auf die geführt Klinge des stationären Messers 9. Mit jeder Umdrehung des rotierenden Messers wird der Vinylchloridschlauch abgeschnitten. Die Länge der geschnittenen Rohre wird durch die Wahl einer austauschbaren Stahlwalze mit einer scharfen, sich kreuzenden Rändelung eingestellt.

Die Versiegelung mit Nitrolack erfolgt an einem 8-10 mm langen Drahtstück (Abb. 15).

Beim Sichern der Enden des Geflechts der Drähte BPVL, MGVL und MGVSL mit Nitrolack oder Geflecht wird das Geflecht zunächst 3–5 mm vom Schnittpunkt der Polyvinylchlorid-Isolierung verschoben und der Überschuss entlang des Drahtes verteilt.

Reis. 15. Befestigung der Drahtisolierung mit Nitrolack: 1-adrig, 2 - Nitrolack, 3 - Isolierung

Beim Entfernen der Isolierung von BPVL- und MGVL-Drähten durch elektrisches Brennen werden die Enden des Geflechts mit der inneren Isolierung versintert, sodass keine Notwendigkeit besteht, sie zu befestigen.

Die textile Isolierung des PVL-Drahts wird in einem 8–10 mm langen Abschnitt ab der Schnittstelle der Gummiisolierung entfernt.

Reis. 16. Abschneiden des Endes eines abgeschirmten Drahtes: 1 – Ader, 2 – Isolierung, 3 – Geflechtschirm

Reis. 17. Abschneiden des Endes des BPVLE-Drahts (BPSHE, MGVLE, MTSSLE): 1-adrig, 2 - Kunststoffisolierung, 3 - Textilgeflecht

Die Enden des Abschirmgeflechts werden mit einer Montageschere um 20 mm abgeschnitten; dazu den Rand des Geflechts verschieben, das Geflecht der Länge nach um 20 mm einschneiden und vorsichtig umschneiden, sodass der Schnitt gleichmäßig und ohne hervorstehende Adern verläuft.

Die Enden des Abschirmgeflechts werden auf verschiedene Arten abgedichtet:

— indem man das Ende des Drahtes durch ein Loch im Geflecht zieht und das freie Ende des Geflechts mit dem Blütenblatt des Körpers verbindet;

— Anlöten eines zusätzlichen Drahtes an das Geflecht; Wickeln Sie blanken verzinnten Draht auf das Geflecht und verlöten Sie diese Stelle anschließend.

- Befestigen der Abschirmung und des Textilgeflechts mit Fäden, anschließendes Beschichten mit Nitrokleber und Anlöten des MGV-Drahts in der Mitte des Abschirmungsgeflechts (diese Methode wird für kurze Drähte verwendet).

Im ersten Fall gehen Sie wie folgt vor: Das Ende des Geflechts wird nach rechts verschoben und im Abstand von 20 mm vom Ende des Drahtes ein Loch mit einem Durchmesser von 3-4 mm in das Geflecht gebohrt flechten; Der Draht wird durch dieses Loch geführt und aus dem Geflecht entfernt, und das freie Ende des Geflechts wird herausgezogen und an der Stelle, an der der Draht austritt, fest gegen die Isolierung gedrückt. Das Ende des Schirmgeflechts dient zur Verbindung mit dem Gehäuseblütenblatt. Für den Fall, dass die Länge des Geflechts nicht ausreicht, wird ein Stück blanker Draht MM mit einem Durchmesser von 0,5–0,8 mm an das Ende des Abschirmgeflechts angelötet, dessen Ende etwa 4–6 mm lang ist Von seinem Ende her in das Geflecht eingeführt, gecrimpt und mit POS-40-Lot verlötet. In Abb. 188 zeigt ein Beispiel für ein solches Siegel.

Reis. 18. Abschluss des Erdungsendes des Abschirmgeflechts: 1 - MM-Draht. 2 - Abschirmgeflecht, 3 - Nitrokleber

Reis. 19. Anlöten eines zusätzlichen Drahtes an das Abschirmgeflecht: 1 - Ader, 2 - Kunststoffisolierung, 3 - Nitrolack, 4 - MGV-Draht, 5 - Polyvinylchloridrohr (falls eine Isolierung des Abschirmgeflechts erforderlich ist), 6 - Abschirmung Geflecht, 7 - Baumwollfaden Nr. 20, 8 - Textilgeflecht

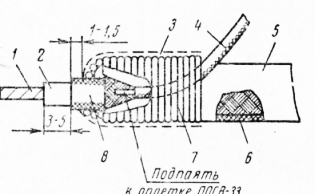

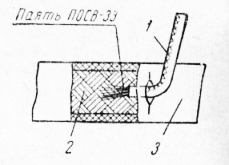

Die Methode zum Anlöten eines zusätzlichen Drahtes an das Abschirmgeflecht ist in Abb. dargestellt. 19. Auf das Geflecht wird ein Schlauch aus Polyvinylchlorid gesteckt und ein keilförmiger Schnitt darauf gemacht. Zu diesem Zeitpunkt wird das aufgeplusterte Ende des MGV-Drahts mit einer Länge von 40 bis 50 mm und einem Querschnitt von 0,35 mm2 mit POSV-33-Lot an das Geflecht angelötet. Anschließend wird der Lötbereich und das Ende des Schirmgeflechts mit dem verschobenen Ende des Textilgeflechts mit Faden Nr. 20 gesichert und mit Nitrokleber abgedeckt.

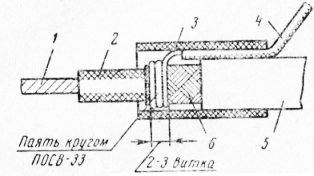

Die Methode zum Aufwickeln eines zusätzlichen Drahtes auf das Abschirmgeflecht ist in Abb. dargestellt. 20. 2-3 Windungen blank verzinnten MM-Drahts mit einem Durchmesser von 0,5 mm werden eng um das Ende des Geflechts gewickelt. Ein Ende dieses Drahtes wird mit einer Montagezange an das Geflecht gedrückt, das andere (40-50 mm lang) bleibt frei. Die Drahtwindungen werden mit POSV-33-Lot im Tauchverfahren mit dem Geflecht verlötet. Auf das freie Ende des blanken Drahtes wird ein Linoxinschlauch aufgesetzt und der Lötbereich mit einem 15-20 mm langen Stück Isolierschlauch dicht abgedeckt.

Die Enden der Schirm- und Textilgeflechte werden mit Fäden und Nitrokleber befestigt. Das aufgeplusterte Ende des MGV-Drahtes wird mit POSV-33-Lot in der Mitte des Abschirmgeflechts verlötet. Auf den abgeschirmten Draht wird ein Vinylchloridschlauch gesteckt, das freie Ende des gelöteten Drahtes durch einen zuvor in der Mitte des Schlauchs angebrachten Schlitz geführt und dann herausgezogen.

Typischerweise werden in einer Richtung verlegte Installationsdrähte mit Baumwoll- oder Leinenfäden zu einem gemeinsamen Bündel zusammengebunden. Die Installation des Kabelbaums zeichnet sich durch eine erhöhte mechanische Festigkeit aus, verringert die Streuung der Eigenkapazität des Stromkreises und verringert die Komplexität der Installationsvorgänge.

Reis. 21. Versiegeln des Endes des Abschirmgeflechts mit Textilgeflecht 1 - Nitrokleber, 2 - Textilgeflecht, 3 - Baumwollfaden Nr. 20, 4 - Abschirmgeflecht

Reis. 22. Anlöten eines zusätzlichen Drahtes an das Abschirmgeflecht: 1-MGV-Draht mit einem Querschnitt von 0,35 mm2, 2-Abschirmgeflecht, 3-Polyvinylchlorid-Rohr

In der Entwurfsphase des Geräts wird ein Muster des Kabelbaums angefertigt. Für die Bearbeitung des Tourniquets empfiehlt sich folgende Vorgehensweise. Auf einem komplett montierten und für den Einbau vorbereiteten Fahrgestell gemäß Einbauplan und -tabelle Installationsanschlüsse Verlegen Sie die Drähte. Die Enden der Drähte werden an den Kontaktblättern befestigt und markiert. Die Leitungen sind so verlegt, dass der fertige Kabelbaum nicht auf Befestigungselementen (Muttern, Schrauben, Klammern etc.) aufliegt und den Zugang zu diesen möglichst nicht behindert; Darüber hinaus darf die Isolierung der Kabelbäume die Kontaktblätter nahe beieinander liegender Teile nicht berühren.

Reis. 20. Wickeln eines zusätzlichen Drahtes auf das Abschirmgeflecht: 1 - Ader, 2 - Isolator, 3 - Polyvinylchlorid-Rohr oder -Fahne, 4 - MGV-Draht mit einem Querschnitt von 0,35 mm2 oder MM & 0,5 mm Draht 5 - Polyvinylchlorid-Rohr ( ggf. Schirmgeflecht isolieren) 6 - Schirmgeflecht

Die Isolierung der Drähte an Stellen, an denen der Kabelbaum durch Löcher im Gehäuse und in den Abschirmungen verläuft, wird durch Polyvinylchloridschläuche, Dichtungen sowie spezielle Gummibuchsen (Kolben) und Isolatoren geschützt.

Reis. 24. Befestigen des Fadens am Kabelbaum: 1 - Faden, 2 - Kabelbaum

Reis. 23. Drähte zu einem Bündel zusammenbinden: I - Draht, 2 - Kabelbaum, 3 - Abzweig des Kabelbaums, 4 - Faden

Die kurzen Drähte werden zuerst und die längsten zuletzt verlegt, sodass letztere die Vorderseite des Bündels bilden. Abgeschirmte Drähte, die nicht in PVC-Rohren eingeschlossen sind, werden in der Mitte des Bündels platziert. Wenn gemäß den Spezifikationen Ersatzadern im Bündel vorgesehen sind, werden diese auf der längsten Länge des Bündels verlegt.

Es muss eine Reserve an Drahtlänge für die Befestigung vorhanden sein (20–25 mm an beiden Enden) und die gleiche Reserve für die erneute Befestigung der Drahtenden im Falle eines Bruchs. Somit sind zusätzlich zum Abstand zwischen den Aderanschlusspunkten weitere 40-50 mm in Verlegerichtung gegeben. Vor dem Befestigen des zweiten Endes wird die Länge des Drahtes gemessen und die Ergebnisse in die Tabelle der Installationsanschlüsse eingetragen.

Nach dem Auslegen des Kabelbaums werden die Drähte mit einer gebogenen Nadel mit einem starken Faden zusammengebunden; Maschen sollten in gleichmäßigen Abständen (nicht mehr als 20 mm) sowie an Stellen, an denen sich die Drähte verzweigen, mit Spannung gestrickt werden (Abb. 23). Befestigen Sie Anfang und Ende des Fadens, wie in Abb. 24.

Wenn das Tourniquet fertig gestrickt ist, wird es aus dem Gerät entfernt und gerade ausgerichtet ebene Fläche; Die in verschiedenen Ebenen liegenden Zweige des Tourniquets sind um 90° in die Ebene des Hauptteils des Tourniquets gebogen.

Reis. 25. Skizze eines Geschirrs

Anschließend wird das Tourniquet auf ein Blatt Zeichenpapier gelegt Vorderseite nach unten und auf Lebensgröße zeichnen.

Anhand eines Umrisses des Geschirrs wird eine Versuchsschablone angefertigt, bei der es sich um eine Sperrholzplatte handelt, auf der ein Bündel gezeichnet und hineingetrieben wird an den richtigen Stellen Bolzen (Abb. 26). Ein experimenteller Kabelbaum wird nach der Vorlage gestrickt, und die Anordnung der Drähte auf der Vorlage beginnt mit überschüssigen und langen Arbeitsdrähten und endet mit kurzen, also gebrauchten umgekehrte Reihenfolge Kabelanordnung und umgekehrtes Bild des Kabelbaums. Dies geschieht, um dem Gurt ein gepflegteres Aussehen zu verleihen: Die am Gurt angebrachten Knoten sind nach dem Einlegen in das Gerät nicht mehr sichtbar.

Ein erfahrener Kabelbaum wird durch Anbringen am Gerätechassis überprüft und eventuelle Ungenauigkeiten identifiziert und korrigiert. Es werden Korrekturen an der Kabelbaumskizze und der Tabelle der Installationsanschlüsse vorgenommen. Die Arbeitsschablone wird nach der korrigierten Skizze des Kabelbaums angefertigt.

In der Massenproduktion werden Kabelbäume wie folgt hergestellt: Die abisolierten, verzinnten und an den Enden versiegelten Installationsdrähte werden auf einer Schablone gemäß der Anschlusstabelle mit Angaben zu Marke, Querschnitten, Seriennummern und Farben verlegt die Drähte. Das Verlegen des Kabels beginnt mit der Befestigung am ursprünglichen Bolzen.

Anschließend wird der Draht gemäß dem Kabelbaumplan verlegt, an den Eckbolzen gebogen und am Endbolzen befestigt. Die Start- und Endpins haben die gleiche Nummer. Wenn alle Drähte verlegt sind, werden sie mit Leinenfäden zusammengebunden. Der angeschlossene Kabelbaum wird aus der Schablone entfernt und mit der Sonde wird die korrekte Platzierung der Drähte überprüft. Beispiele für Bündel sind in Abb. dargestellt. 27.

In Fällen, in denen erhöhte Anforderungen an die mechanische Festigkeit und Feuchtigkeitsbeständigkeit der Bündel gestellt werden, werden diese mit Klebeband abgebunden und mit Lack imprägniert.

Elektrifizierte Vorlagen, die in Radiofabriken weit verbreitet sind, sind bequemer zu verwenden; Sie reduzieren die Arbeitsintensität des Kabelbaumherstellungsprozesses erheblich und reduzieren mögliche Fehler.

Reis. 26. Vorlage zum Auslegen von Geschirren

Bei der elektrifizierten Schablone werden die Endstifte durch Knopfklemmen ersetzt, in die grüne Signalleuchten montiert werden. Manchmal befinden sich die Glühbirnen neben den Klemmen in der Nähe der digitalen Bezeichnungen der Enden der Montagedrähte. Die Vorlage enthält eine Tabelle mit Verbindungen. Neben der Bezeichnung jedes Anschlusses sind rote Kontrollleuchten angebracht. Die Anlage wird mit einer Spannung versorgt, die der Spannung der Signalleuchten entspricht.

Reis. 27. Geschirre

Die Installation der Installationskabel auf einer elektrifizierten Schablone erfolgt wie folgt. Wenn die Schablone an das Netzwerk angeschlossen ist, leuchten zwei grüne Lichter an den Klemmen auf, zwischen denen der erste Draht verlegt werden muss. Um das Ende des Drahtes zu sichern, drücken Sie den Klemmknopf, wodurch die Nut darin geöffnet wird, in die der Draht eingeführt wird; die grüne Signalleuchte erlischt. Nachdem Sie den Draht entlang der Kontur des Kabelbaums verlegt haben, befestigen Sie das zweite Ende. Das grüne Licht der zweiten Taste erlischt, gleichzeitig leuchtet jedoch die rote Kontrollleuchte auf der Anschlusstabelle auf und zeigt damit an, dass die Leitung korrekt verlegt ist. Gleichzeitig leuchten zwei grüne Lichter derjenigen Knopfklemmen auf, zwischen denen das nächste Installationskabel verlegt werden muss usw. Bei korrekter Verlegung des Kabelbaums leuchten nur die roten Kontrolllichter der Anschlusstabelle.

Einige Radiofabriken haben automatische Maschinen zum Auslegen von Kabelbäumen entwickelt.

Die Enden der Drähte in Bündeln und Verbindungskabeln werden mit verschiedenfarbigen Drahtisolierungen, Schildern aus mehrfarbigen Nitrolacken, Spitzen aus farbigen oder nummerierten Polyvinylchlorid-Röhren, abnehmbaren Schildern und selbstklebendem Polyvinylchloridband mit Nummern gekennzeichnet (Ein Verband aus Markierungsklebeband wird 1,5 bis 3 Windungen lang auf die Drähte und Adern des Kabels aufgetragen.)

Reis. 28. Typisches Schema electpiLinned-Vorlage

Das Senden Ihrer guten Arbeit an die Wissensdatenbank ist ganz einfach. Nutzen Sie das untenstehende Formular

Studierende, Doktoranden und junge Wissenschaftler, die die Wissensbasis in ihrem Studium und ihrer Arbeit nutzen, werden Ihnen sehr dankbar sein.

Gepostet auf http://www.allbest.ru/

1. Technische Eigenschaften der Produktionsanlage

Technische Eigenschaften Der Produktionsgegenstand, für den dieses technologische Verfahren entwickelt wird, ist die Herstellung von Geschirren.

Allgemeine Informationen zu Kabelbäumen und deren Herstellungstechnologie

Die Installation des Kabelbaums erfolgt Elektroinstallation EVA-Knoten mit volumetrischer Verwendung isolierte Drähte, zu einem Bündel zusammengefasst.

Die Gestaltung der Gurte wird durch die Konstruktionsmerkmale der Rahmen und die Anforderungen an die Wartung und Reparatur der Ausrüstung bestimmt. Die Bündel sind in Interblock- und Intrablockbündel unterteilt, die wiederum in flache, volumetrische Zweige mit beweglichen Zweigen unterteilt sind.

Sie unterscheiden sich auch durch den Grad der Komplexität: die Anzahl der Zweige und geschlossenen Zweige. Die Installation des Kabelbaums erfolgt mithilfe von Installationsdrähten und -kabeln verschiedene Arten und Termine. Die Isolierung der Drähte kann faserig aus Nylonfäden (MSHDL, MGSh, MGShD) oder Glasfaser (MGSL, MGSLE) sein; Polyvinylchlorid (PMV, MGV) und faseriges Polyvinylchlorid (MShV, MGShV, LPBL), Kunststoff in Form einer Polyvinylchloridhülle (MKSh, MPKSh); Gummi (LPRGS, PRP, APRF, PRG) und Fluorkunststoff (MGTF). Die Wahl der Isolierung wird bestimmt elektrische Spannung und Betriebsbedingungen der Ausrüstung.

Bei normalen Temperaturen und Luftfeuchtigkeit werden Drähte mit Glasfaser- oder Polyvinylchlorid-Isolierung verwendet, bei erhöhten Temperaturen und Luftfeuchtigkeit – mit Glasfaser- oder Fluorkunststoff-Isolierung.

Wenn ein Schutz vor externen elektrostatischen Feldern erforderlich ist, erfolgt die Installation mit abgeschirmten Drähten und Kabeln mit obligatorischer Erdung jeder Abschirmung.

Einige der Installationsleitungen, insbesondere solche mit Gummiisolierung, werden mit verzinnten Leitern geliefert. Das spart elektrischer Wiederstand und mechanisch - Festigkeit Kupferkabel, befindet sich aus Gummi oder vulkanisiertem Gummi und beschleunigt die Vorbereitung der Drähte für die Installation und das Löten.

Bei der Konstruktion können Toleranzen der Kabelbaumparameter analytisch ermittelt werden. Berücksichtigen Sie bei der Berechnung der Maßkette den Draht mit einer Reserve zum Nachlöten und Ausgleichen von Biegungen an den Kontaktanschlüssen. Abweichungen des Schließglieds müssen die Toleranzen der geometrischen Abmessungen des Rahmens, der Befestigung des Kabelbaums, der Länge der Drähte beim Verlegen und der Installation von Technologiestiften auf der Schablone berücksichtigen.

Die anfängliche Entwicklung des Kabelbaumdesigns erfolgt wie folgt. Die Drähte werden je nach Installations- bzw. Montageart auf den montierten Rahmen gelegt schematische Darstellung. Die Enden der Drähte sind auf beiden Seiten mit Schildern mit der Routennummer gekennzeichnet (^ -2; 1 -6; 3 -5 usw.), anschließend wird deren Länge gemessen und die Daten in die Tabelle der Installationsanschlüsse eingetragen.

Die Skizze dient zur Entwicklung einer Vorlage und. insbesondere um die Platzierung der technologischen Stollen zu bestimmen. Der Versuchsgurt wird auf der Schablone montiert und nach der Installation am Rahmen wird die Schablone angepasst.

2. Herstellbarkeitsanalyse

Ein technologisch fortschrittliches Design ist eines, das am einfachsten und mit minimalen Kosten herzustellen ist. Das technologische Design sollte Folgendes umfassen:

1. größtmögliche Verwendung einheitlicher Komponenten, standardisierter und normalisierter Teileteile;

2. Möglicherweise weniger Teile mit ursprünglichen und komplexen Formen und unterschiedlichen Namen sowie eine größere Wiederholbarkeit von Teilen mit demselben Namen;

3. Schaffung rational geformter Teile mit leicht zugänglichen Oberflächen für die Bearbeitung und ausreichender Steifigkeit, um den Arbeitsaufwand und die Kosten des gesamten Produkts zu reduzieren;

4. Es sollte sinnvoll sein, die Genauigkeit der Größe und der Oberflächenrauheitsklasse zuzuordnen.

5. Vorhandensein von Grundflächen an Teilen;

6. Die meisten rationaler Weg Beschaffung von Rohlingen für Teile (Gussteile, Stanzteile mit Größen und Formen, die den fertigen Teilen möglichst nahe kommen, d. h. mit der höchsten Materialausnutzungsrate und der geringsten Arbeitsintensität);

7. Vollständiger Wegfall oder ggf. geringerer Einsatz von Montagearbeiten bei der Montage durch Herstellung austauschbarer Teile und Mechanisierung, Automatisierung der Montagearbeiten;

8. Vereinfachung der Montage und Möglichkeit der zeitlichen und räumlichen Parallelmontage Einzelteile Produkte;

9. Die Konstruktion sollte leicht zu montieren und zu demontieren sein und außerdem Zugang zu allen Mechanismen zur Einstellung, Schmierung und Reparatur bieten.

Das entwickelte Design ist technologisch fortschrittlich, weil es Folgendes bietet:

1. Möglicherweise weniger Teile mit ursprünglichen und komplexen Formen und unterschiedlichen Namen sowie eine größere Wiederholbarkeit von Teilen mit demselben Namen;

2. Schaffung rational geformter Teile mit leicht zugänglichen Oberflächen für die Bearbeitung und ausreichender Steifigkeit, um den Arbeitsaufwand und die Kosten des gesamten Produkts zu reduzieren;

3. Vereinfachung der Montage und Möglichkeit der zeitlichen und räumlichen Parallelmontage einzelner Produktteile;

4. Vollständiger Wegfall oder ggf. geringerer Aufwand von Montagearbeiten bei der Montage durch Herstellung von Wechselteilen und Mechanisierung, Automatisierung der Montagearbeiten.

3. Technologischer Weg zur Herstellung eines Kabelbaums

Der technologische Weg zur Herstellung eines Kabelbaums ist die folgende Abfolge von Arbeitsgängen:

1. Vorbereitender Betrieb

2. Ausrüstung

3. Vorbereitung der Installationskabel

4. Anordnung der Drähte auf der Schablone

5. Ein Tourniquet stricken

6. Kontrolle

4. Detaillierte Beschreibung der Grundfunktionen

1. Vorbereitender Betrieb

2. Ausrüstung

3 . PVorbereitung der Installationskabel

Die Vorbereitung der Installationskabel besteht aus folgenden Arbeitsgängen: Messen, Schneiden, Entfernen der Isolierung und Versiegeln der Kabelenden, Markieren, Warten und Verdrillen der Kabel. Wenn der technologische Prozess eine kontinuierliche Anordnung des Drahtes auf der Schablone vorsieht, erfolgt das Schneiden, Entfernen der Isolierung und Versiegeln der Enden nach der Bildung des Bündels.

Das Drahtschneiden erfolgt manuell einfache Werkzeuge(Schere, Drahtschneider), Bestimmung der Drahtlänge anhand einer Probe oder mithilfe eines Lineals. In der Massenproduktion ist dieser Vorgang automatisiert. Automatische Maschinen zum Messen des Schneidens und gleichzeitigen Entfernens der Isolierung von den Drahtenden sind universell einsetzbar.

Abhängig von der Art der verwendeten Isolierung verschiedene Wege Abisolieren: Kerbe , elektrische Befeuerung oder thermische Enthärtung Mit anschließendes mechanisches Festziehen der Isolierung und bestimmte Methoden zum Abdichten der Drahtenden.

Textil-, Kunststoff- und Folienisolierungen werden durch Schneiden oder elektrisches Brennen entfernt. Das Entfernen einer mehrschichtigen Isolierung hat eine Reihe von Funktionen. Wenn also Glasfaser vorhanden ist, wird die äußere Kunststoffisolierung durch elektrisches Brennen entfernt und die innere (Glasfaser) wird entwirrt, verdrillt und im Abstand von 1 mm vom Ende abgeschnitten Außenisolierung. Äußere Textilgeflechte erfordern ein schrittweises Abschneiden der Drahtenden. Beispielsweise verbleibt zwischen dem Baumwollgeflecht und dem Drahtkern ein Abschnitt (3–10 mm) der Hauptisolierung aus Polyvinylchlorid oder Gummi. Das Ende des Geflechts wird mit Leim, einem Isolierschlauch oder einer mit Leim bestrichenen Fadenbinde befestigt.

Die hitzebeständige Fluorkunststoff-Isolierung wird durch elektrisches Brennen bei erhöhter Temperatur des Filaments gereinigt. Dadurch wird ein giftiges Gas freigesetzt – Fluor, das entfernt werden muss Arbeitsbereichüber ein Saugsystem.

Das Abisolieren sollte die Qualität der nicht entfernbaren Isolierung bewahren, Schnitte oder Brüche stromführender Leiter verhindern und ausreichend produktiv sein. Neben automatischen Drahtschneide- und Abisoliermaschinen wurden auch spezielle Geräte zum thermomechanischen Abisolieren entwickelt. Ihre Hauptarbeitselemente sind Faden- und Schwammmesser.